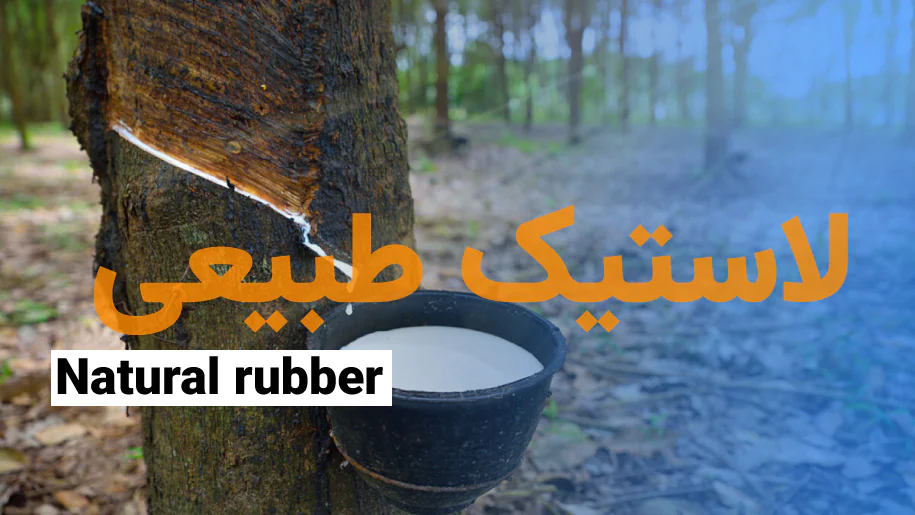

لاستیک طبیعی

لاستیک طبیعی یکی از قدیمیترین مواد پلیمری طبیعی است که از زمانهای گذشته تاکنون به دلیل خواص منحصربهفرد خود در صنایع مختلف به کار رفته است. این ماده با گذشت زمان نقش مهمی در بهبود کیفیت زندگی روزمره انسانها ایفا کرده و در بسیاری از محصولات ضروری مانند تایرها، تجهیزات صنعتی و وسایل پزشکی به کار گرفته شده است. استفاده گسترده از لاستیک طبیعی، همچنان جایگاه ویژهای در تولیدات صنعتی و مصرفی مدرن حفظ کرده است.

لاستیک طبیعی یا Natural rubber چیست؟

لاستیک طبیعی (Natural Rubber) یکی از پلیمرهای الاستومری است که بهطور بیولوژیکی از شیره درخت کائوچو (لاتکس) استخراج میشود. این ماده از زنجیرههای طولانی پلیایزوپرن تشکیل شده که به دلیل ساختار مولکولی خاص خود، خواص الاستیکی و انعطافپذیری بالایی دارد. لاستیک طبیعی با داشتن چقرمگی بالا، مقاومت در برابر سایش و خاصیت کشسانی برجسته، در صنایع مختلف مانند تولید تسمه نقاله و تایرها استفاده میشود. اگرچه این پلیمر در برابر مواد شیمیایی و اکسیداسیون حساس است، اما به دلیل خاصیت زیستی و قابلتجزیه بودن، همچنان کاربردهای وسیعی دارد.

تاریخچه و منبع تولید لاستیک طبیعی

لاستیک طبیعی قدمتی هزاران ساله دارد و یکی از اولین موادی است که تمدنهای باستانی مانند مایاها و آزتکها از شیره درخت کائوچو (Hevea brasiliensis) استخراج و استفاده میکردند. استفاده مدرن از لاستیک طبیعی با کشف فرآیند ولکانیزاسیون توسط چارلز گودیر در سال 1839 تحول یافت، که امکان بهبود خواص مکانیکی لاستیک را فراهم کرد. این فرآیند لاستیک را به مادهای مقاومتر و کاربردیتر تبدیل کرد. امروزه، تولید لاستیک طبیعی عمدتاً در کشورهای آسیای جنوب شرقی مانند مالزی و تایلند انجام میشود، جایی که شرایط آب و هوایی گرمسیری برای رشد درختان کائوچو مناسب است.

ساختار مولکولی و خواص فیزیکی لاستیک طبیعی

لاستیک طبیعی از زنجیرههای طولانی پلیایزوپرن با ساختار خطی تشکیل شده که هر واحد ایزوپرن دارای یک پیوند دوگانه کربن-کربن است. این پیوندهای دوگانه باعث ایجاد انعطافپذیری در زنجیرههای پلیمری میشود. در حالت خام، این زنجیرهها به صورت نامنظم قرار گرفتهاند که منجر به خاصیت الاستیسیته بالا میشود. خواص فیزیکی لاستیک طبیعی شامل مدول الاستیک پایین، چقرمگی بالا و مقاومت در برابر سایش است. همچنین، این ماده در دماهای پایین قابلیت حفظ انعطافپذیری خود را دارد، اما در برابر اکسیداسیون و حرارت ضعیف است، به همین دلیل نیاز به ولکانیزاسیون برای بهبود خواص مکانیکی دارد.

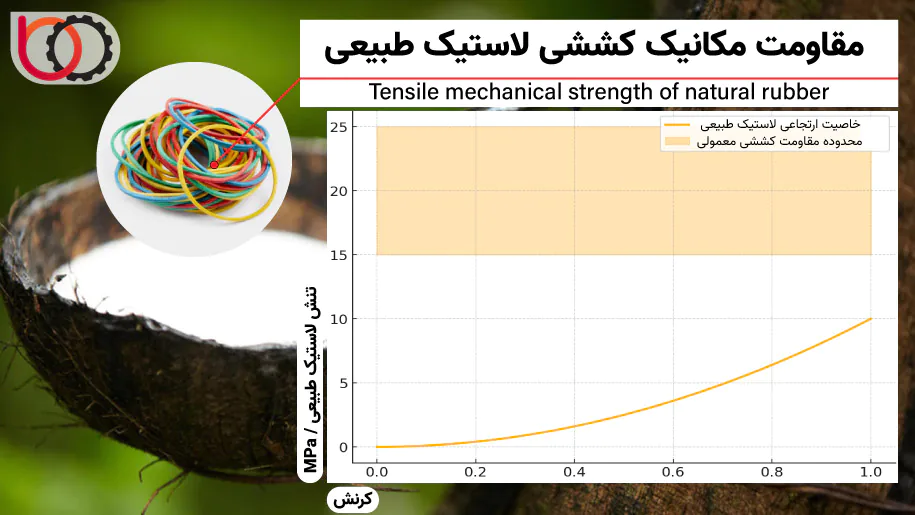

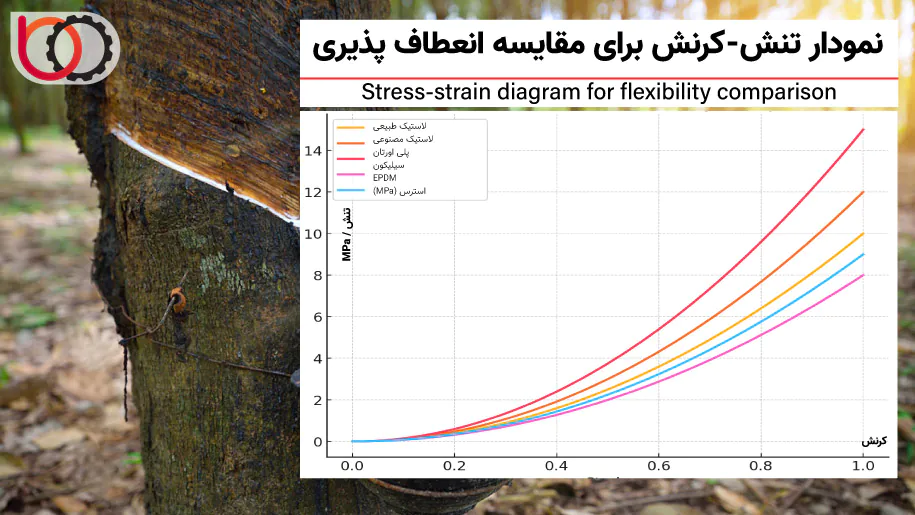

ویژگیهای مکانیکی لاستیک طبیعی

- الاستیسیته و کشسانی بالا:

لاستیک طبیعی به دلیل ساختار زنجیرهای پلیمر خود، دارای خاصیت الاستیسیته بسیار بالا است. میتواند تا ۶۰۰ درصد طول خود کشیده شود و بعد از حذف بار به حالت اولیه خود برگردد. این ویژگی به آن اجازه میدهد تا به طور موثر در کاربردهای مختلفی مانند تایرها، بندها و محافظهای ضربه مورد استفاده قرار گیرد. - مقاومت در برابر سایش:

خاصیت سایشپذیری لاستیک طبیعی، آن را برای استفاده در کاربردهایی که نیاز به مقاومت در برابر سایش دارند، مانند تایرها و اجزای ماشینآلات، مناسب میسازد. تستهای استاندارد نشان میدهد که لاستیک طبیعی در مقایسه با بسیاری از پلیمرهای مصنوعی از مقاومت بالایی در برابر سایش برخوردار است. - مقاومت کششی:

لاستیک طبیعی دارای ویژگی مقاومت کششی بالاست، به طوری که میتواند تا مقادیر بالایی از تنش کششی را تحمل کند. این ویژگی آن را برای کاربردهایی که در آن بارهای سنگین بر روی آن اعمال میشود، مناسب میکند.

- مقاومت در برابر ضربه:

این ماده توانایی جذب انرژی ضربه را دارد و میتواند در برابر نیروهای ناگهانی مقاومت کند. این ویژگی به دلیل ساختار مولکولی و خاصیت کشسانی آن است که انرژی را به طور مؤثر در خود ذخیره میکند. - سختی و انعطافپذیری:

لاستیک طبیعی در دماهای پایین خاصیت سختی مناسبی دارد، در حالی که در دماهای بالا انعطافپذیری خود را حفظ میکند. این ویژگیها برای کاربردهایی که در شرایط دماهای متغیر کار میکنند، بسیار مهم است.

ویژگیهای شیمیایی لاستیک طبیعی

- حساسیت به نور UV و حرارت:

- لاستیک طبیعی تحت تأثیر نور UV و حرارت به سرعت تجزیه میشود. این ویژگی بهخصوص در کاربردهایی که در معرض تابش مستقیم نور خورشید قرار دارند، چالشبرانگیز است. بنابراین، استفاده از پایدارکنندههای UV و مواد شیمیایی مانند آنتیاکسیدانها ضروری است تا طول عمر آن افزایش یابد.

- مقاومت به روغنها و مواد شیمیایی:

- لاستیک طبیعی نسبت به روغنها، حلالها و مواد شیمیایی مانند اسیدها و قلیاها بسیار حساس است. این ویژگی ممکن است به تجزیه سریع و کاهش عملکرد آن منجر شود. به همین دلیل، برای کاربردهای خاصی که در تماس با این مواد قرار دارند، استفاده از ترکیبات مقاومتر مانند لاستیکهای مصنوعی پیشنهاد میشود.

- جذب رطوبت و خواص هیگروسکوپیک:

- لاستیک طبیعی قابلیت جذب رطوبت را دارد که ممکن است بر خواص مکانیکی آن تأثیر بگذارد. این ویژگی در کاربردهایی که در محیطهای مرطوب کار میکنند، میتواند به عملکرد ضعیف منجر شود.

- قابلیت تبادل یونی:

لاستیک طبیعی میتواند در شرایط خاص با یونها واکنش نشان دهد. این ویژگی بهویژه در کاربردهای الکتروشیمیایی و حسگرها ممکن است مفید باشد، اما در اکثر کاربردهای عمومی لاستیک طبیعی به عنوان یک عایق عمل میکند. - فرآیندپذیری و قابلیت فرمدهی:

لاستیک طبیعی به راحتی قابل پردازش است و میتوان آن را با روشهای مختلفی مانند اکستروژن، قالبگیری و پرس کردن فرمدهی کرد. این فرآیندها امکان تولید اشکال و محصولات مختلف را فراهم میآورند.

لاستیک طبیعی با ویژگیهای مکانیکی و شیمیایی خاص خود، به عنوان یک ماده بسیار مهم در صنایع مختلف شناخته میشود. اما به دلیل نقاط ضعف آن، مانند حساسیت به شرایط محیطی و مواد شیمیایی، نیاز به ولکانیزاسیون و استفاده از افزودنیهای خاص برای بهبود خواص آن وجود دارد. این فرایندها میتوانند منجر به بهبود عملکرد لاستیک طبیعی و افزایش کاربردهای آن در صنایع مختلف شوند.

فرآیند تولید لاستیک طبیعی از لاتکس

فرآیند تولید لاستیک طبیعی از لاتکس (شیره درخت کائوچو) یک فرآیند شیمیایی و فیزیکی است که از مراحل متعددی تشکیل شده است. این فرآیند شامل استخراج لاتکس از درختان کائوچو، انعقاد آن، حذف آب و مواد اضافی، و بهینهسازی ساختار لاستیک از طریق ولکانیزاسیون است. در ادامه به بررسی گام به گام این مراحل میپردازیم:

1. استخراج لاتکس

لاتکس یک امولسیون کلوئیدی است که به طور طبیعی در شیرهی درخت کائوچو (Hevea brasiliensis) یافت میشود. استخراج لاتکس از طریق تراوش کنترل شده از پوست درخت انجام میشود. شیرهی درخت به وسیله ایجاد شیارهای خاص در تنه درخت جمعآوری میشود. لاتکس شامل ۳۰ تا ۴۰ درصد ذرات پلیایزوپرن (cis-1,4-polyisoprene) به صورت معلق در آب است. این ذرات ساختار اولیه لاستیک را تشکیل میدهند.

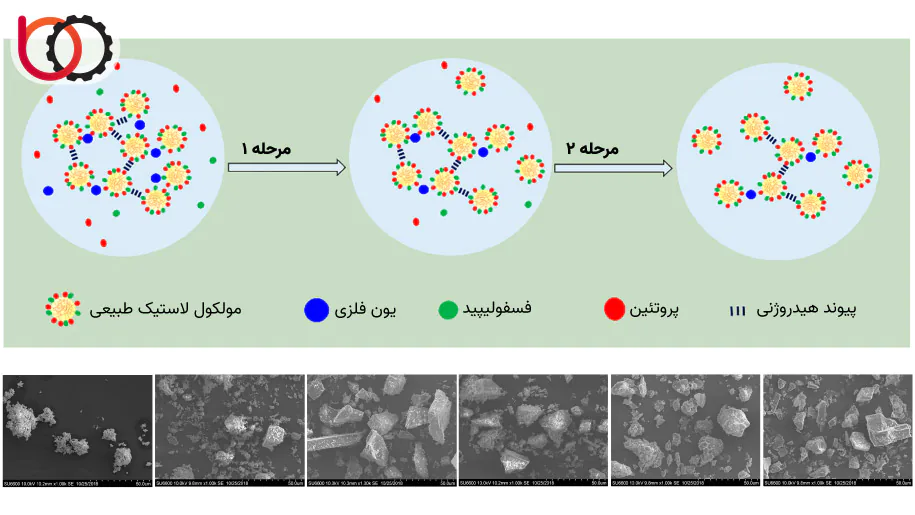

2. فرآیند انعقاد

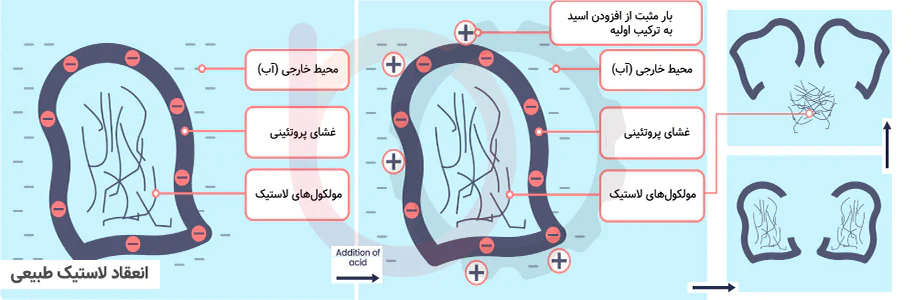

لاتکس استخراجشده نیاز به انعقاد دارد تا از حالت امولسیون به حالت جامد تبدیل شود. انعقاد لاتکس میتواند به دو صورت طبیعی و شیمیایی انجام گیرد:

- انعقاد طبیعی: در این روش، لاتکس در معرض هوا قرار داده میشود تا بهتدریج دچار تغییر شود. با افزایش زمان، ذرات پلیایزوپرن به دلیل کاهش پایداری امولسیون و عوامل محیطی شروع به تجمع و تشکیل یک فاز جامد میکنند.

- انعقاد شیمیایی: برای تسریع فرآیند، از مواد منعقدکننده مانند اسید فرمیک یا اسید استیک استفاده میشود. این اسیدها با کاهش pH لاتکس، باعث تغییر بار سطحی ذرات پلیایزوپرن شده و آنها را به سمت تشکیل ساختارهای جامد هدایت میکنند. در این حالت، انعقاد با نرخ سریعتری نسبت به حالت طبیعی رخ میدهد.

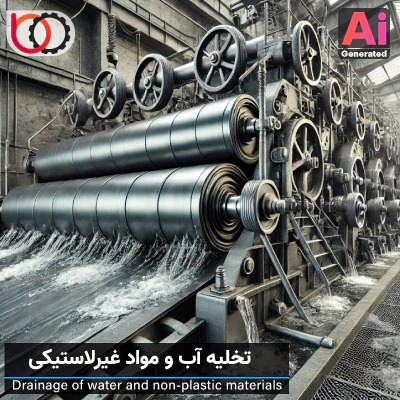

3. تخلیه آب و مواد غیرلاستیکی

پس از انعقاد، لاستیک منعقد شده همچنان حاوی مقدار زیادی آب و مواد غیرلاستیکی مانند پروتئینها، کربوهیدراتها، و برخی از مواد معدنی است. این مواد باید از لاستیک حذف شوند تا خلوص افزایش یابد. فرآیند حذف آب شامل استفاده از دستگاههای فشردهسازی و غلتکهای سنگین است که تودههای لاستیک را فشار میدهند و آب و مایعات اضافی را خارج میکنند. همچنین، عملیات شستشو و استخراج میتواند برای حذف مواد غیرلاستیکی به کار رود.

4. ورقهسازی و خشک کردن

لاستیک مرطوب پس از حذف آب و مواد اضافی، به صورت ورقهای نازک (ribbed smoked sheet) فرم داده میشود. این ورقهها از غلتکهای فشاری عبور داده میشوند تا یکنواخت و فشرده شوند. سپس ورقهها برای فرآیند خشک کردن آماده میشوند. خشک کردن معمولاً در اتاقهای خشکسازی (smoking chambers) یا آونهای صنعتی انجام میشود. دمای محیط خشکسازی باید به دقت کنترل شود تا از اکسیداسیون پلیمرها و کاهش خواص مکانیکی لاستیک جلوگیری شود.

5. تصفیه و بستهبندی

پس از خشک شدن، لاستیک خام تحت فرآیندهای تصفیه مانند فشردهسازی بیشتر و حذف بقایای مواد غیرلاستیکی قرار میگیرد. در این مرحله لاستیک به فرمهای مختلف مانند ورقهای نازک، پلت یا بلوکهای لاستیکی بستهبندی میشود. این محصولات معمولاً به صنایع مختلف برای استفادههای ثانویه ارسال میشوند.

6. ولکانیزاسیون

لاستیک طبیعی برای بهبود خواص مکانیکی و مقاومت در برابر دما، تحت فرآیند ولکانیزاسیون قرار میگیرد. در این فرآیند، گوگرد به عنوان عامل ولکانیزاسیون به لاستیک اضافه میشود و مخلوط به دمای حدود ۱۴۰ تا ۱۸۰ درجه سانتیگراد گرم میشود. طی این فرآیند، پیوندهای دیسولفیدی بین زنجیرههای پلیایزوپرن تشکیل میشوند که باعث افزایش سختی و دوام لاستیک میشود. مقدار گوگرد و شرایط دمایی باید دقیقاً کنترل شوند تا به خواص مکانیکی مطلوب مانند کشش، الاستیسیته، و مقاومت به سایش دست یابند.

7. کنترل کیفیت

لاستیک تولید شده در طول فرآیند باید بهطور مداوم از نظر کیفیت و خواص مکانیکی بررسی شود. آزمونهایی مانند تست کشش، سختیسنجی، و آزمونهای حرارتی برای اطمینان از تطابق محصول با استانداردهای صنعتی انجام میشود.

کاربردهای لاستیک طبیعی در صنایع مختلف

لاستیک طبیعی به دلیل خواص فیزیکی و شیمیایی منحصربهفرد، در صنایع مختلف کاربردهای گستردهای دارد. در ادامه به بررسی برخی از مهمترین کاربردهای لاستیک طبیعی در صنایع گوناگون میپردازیم که این ماده در آنها به عنوان جزء کلیدی و حیاتی محسوب میشود:

- صنعت خودروسازی

لاستیک طبیعی به طور گسترده در تولید تایرهای خودرو به کار میرود، که مهمترین مصرف این ماده است. این تایرها به دلیل مقاومت بالا در برابر سایش، کشسانی مناسب، و توانایی تحمل بار و فشار بالا، برای خودروهای شخصی و سنگین ایدهآل هستند. علاوه بر تایر، قطعات دیگری همچون واشرها، آببندها، و سیستمهای تعلیق نیز از لاستیک طبیعی ساخته میشوند که به دلیل مقاومت مکانیکی و توانایی جذب ارتعاشات، در بهبود عملکرد خودروها مؤثر هستند.

- سیستمهای انتقال مواد و تسمه نقالهها

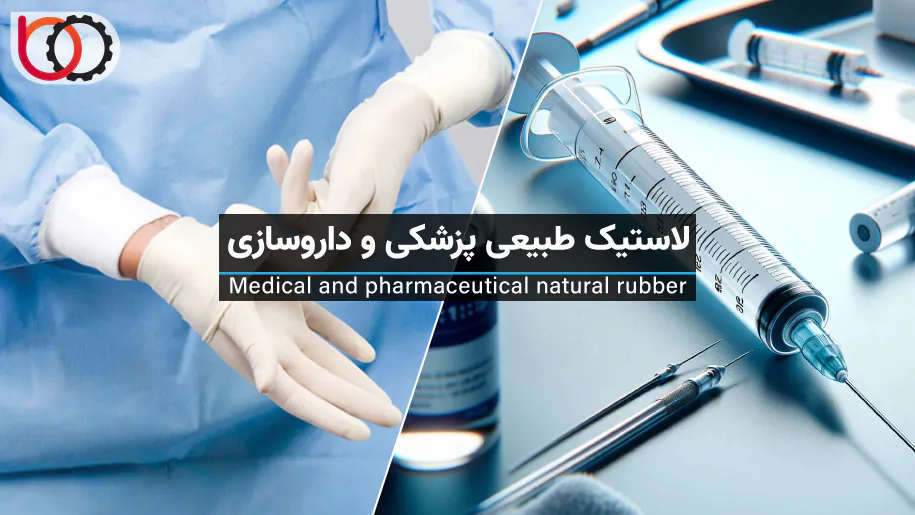

تسمه نقالهها در سیستمهای انتقال در صنایع مختلف، از جمله معدن، ساختوساز، و تولید، به کار میروند. لاستیک طبیعی به دلیل مقاومت عالی در برابر سایش و تنشهای مکانیکی، مادهای ایدهآل برای تولید انواع تسمه نقاله در شرایط کاری سخت است. همچنین، خاصیت انعطافپذیری بالا و مقاومت در برابر مواد شیمیایی و دمای بالا، باعث افزایش طول عمر این تسمهها میشود. - صنایع پزشکی و داروسازی

لاستیک طبیعی به دلیل خواص ضدحساسیت و استریلپذیری، در تولید دستکشهای جراحی، سرنگها، و لولههای پزشکی به کار میرود. مقاومت این ماده در برابر نفوذ مایعات و عوامل بیولوژیکی آن را برای کاربردهای پزشکی و دارویی مناسب میسازد. همچنین در محصولات ارتوپدی و تجهیزات پزشکی، از جمله بالونهای پزشکی و کاتترها، از لاستیک طبیعی استفاده میشود.

- صنایع هوافضا و دفاعی

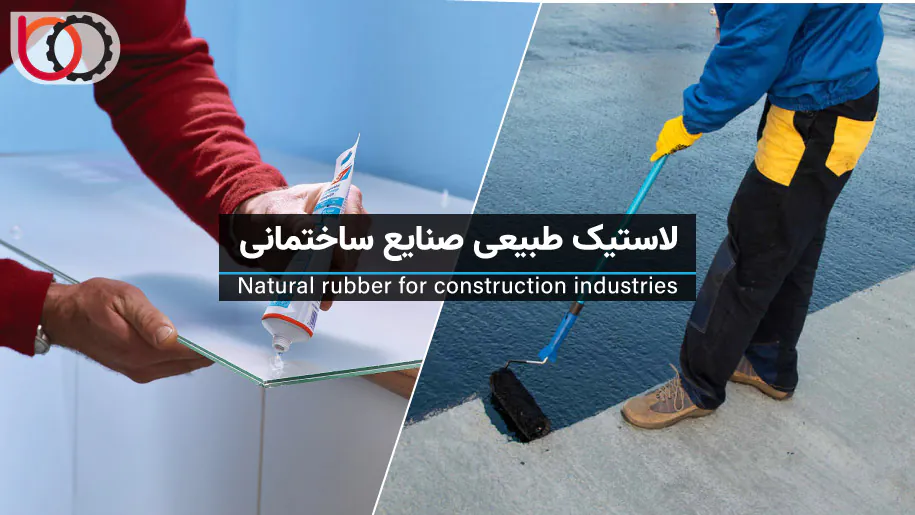

در صنعت هوافضا، لاستیک طبیعی در تولید قطعاتی مانند واشرها، درزگیرها، و سیستمهای جذب ارتعاشات به کار میرود. این قطعات به دلیل خواص فیزیکی منحصر به فرد لاستیک طبیعی، همچون مقاومت در برابر تغییرات دما و فشار، عملکرد مطلوبی در شرایط محیطی شدید دارند. همچنین در صنایع دفاعی، لاستیک طبیعی به دلیل مقاومت بالا در برابر فشارهای مکانیکی و حرارتی، در تولید قطعات محافظتی و سیستمهای ضد ارتعاش استفاده میشود. - صنایع ساختمانی

در صنعت ساختمانسازی، لاستیک طبیعی به عنوان آببند و عایق برای جلوگیری از نفوذ آب و هوا به کار میرود. محصولات ساختهشده از لاستیک طبیعی، مانند درزگیرهای پنجره و درها، به دلیل مقاومت در برابر شرایط جوی و انعطافپذیری بالا، نقش مهمی در افزایش عمر ساختمانها و بهبود عملکرد عایقها دارند.

- صنایع دریایی

لاستیک طبیعی به دلیل مقاومت بالا در برابر آب و نمک، در تولید قطعات دریایی مانند شیلنگهای مقاوم به آب دریا، عایقهای حرارتی و ضدآب، و تجهیزات حفاظتی کشتیها استفاده میشود. این ماده، علاوه بر مقاومت به خوردگی در محیطهای مرطوب، خواص ضدسایش و کشسانی بالا را نیز دارد که در محیطهای دریایی بسیار حائز اهمیت است. - صنایع الکترونیک

- لاستیک طبیعی به دلیل خواص عایق الکتریکی عالی در تولید سیمها، کابلها و قطعات الکترونیکی استفاده میشود. این ماده از انتقال جریان الکتریکی جلوگیری کرده و به عنوان عایق حرارتی نیز عمل میکند، که در محصولات الکترونیکی حساس به دما و جریانهای الکتریکی اهمیت ویژهای دارد.

- محصولات مصرفی روزمره

- از لاستیک طبیعی در تولید بسیاری از محصولات مصرفی مانند بادکنکها، کفشها، پاککنها، شیلنگها و سایر محصولات خانگی استفاده میشود. خواص کشسانی بالا و مقاومت به سایش، این ماده را برای تولید محصولاتی که تحت فشار مکانیکی مداوم قرار میگیرند، مناسب میسازد.

- صنایع شیمیایی

لاستیک طبیعی در تولید واشرها و آببندهای مقاوم به مواد شیمیایی در صنایع شیمیایی کاربرد دارد. به دلیل مقاومت در برابر اسیدها، بازها و سایر مواد خورنده، از این ماده برای تولید قطعاتی که در معرض مواد شیمیایی قرار دارند استفاده میشود.