فولاد MO40 یا AISI 4140

فولاد MO40 (یا AISI 4140)، که همچنین با نامهای 42CrMo4 و 1.7225 شناخته میشود، یک فولاد کمآلیاژ کروم-مولیبدن است که در دسته فولادهای مقاوم به سایش و خستگی قرار میگیرد. این فولاد با ترکیب شیمیایی کربن 0.38-0.43 درصد، کروم 0.9-1.2 درصد و مولیبدن 0.15-0.25 درصد شناخته میشود. حضور کروم باعث افزایش سختیپذیری، مقاومت به اکسیداسیون و خوردگی فولاد میشود، در حالی که مولیبدن به حفظ استحکام در دماهای بالا و افزایش مقاومت به خزش کمک میکند. این ترکیب منحصر بهفرد MO40 (42CrMo4 یا 1.7225) را برای کاربردهای مهندسی که نیازمند استحکام بالا و سختی در عمق مقاطع ضخیم هستند، ایدهآل میسازد.

در عملیات حرارتی، فولاد MO40 پس از کوئنچ در روغن و تمپر شدن، به استحکام کششی و تسلیم بالایی دست پیدا میکند. این فولاد به دلیل سختیپذیری بالا در عمق و حفظ ویژگیهای مکانیکی پس از فرآیندهای حرارتی، بهویژه در قطعاتی با ابعاد بزرگ و شکلهای پیچیده، مانند شفتهای انتقال قدرت، چرخدندههای سنگین و قطعات تحت بار دینامیکی بالا، بهکار میرود. علاوه بر این، قابلیت ماشینکاری مناسب آن حتی در حالت سختکاری شده، امکان ساخت دقیق قطعات پیچیده با حفظ ویژگیهای فیزیکی بهینه را فراهم میسازد.

ویژگی بارز فولاد MO40، مقاومت بالای آن در برابر شوکهای مکانیکی و حرارتی است که در شرایط عملیاتی دشوار، از جمله محیطهای با تنشهای حرارتی بالا و یا فشارهای دینامیکی متغیر، عملکرد مطلوبی را ارائه میدهد. به همین دلیل، این فولاد در صنایع نفت و گاز، خودرو، هوافضا و ساخت تجهیزات سنگین صنعتی، جایی که پایداری و دوام در برابر سایش، خستگی و شکستگی مورد نیاز است، بهطور گسترده مورد استفاده قرار میگیرد.

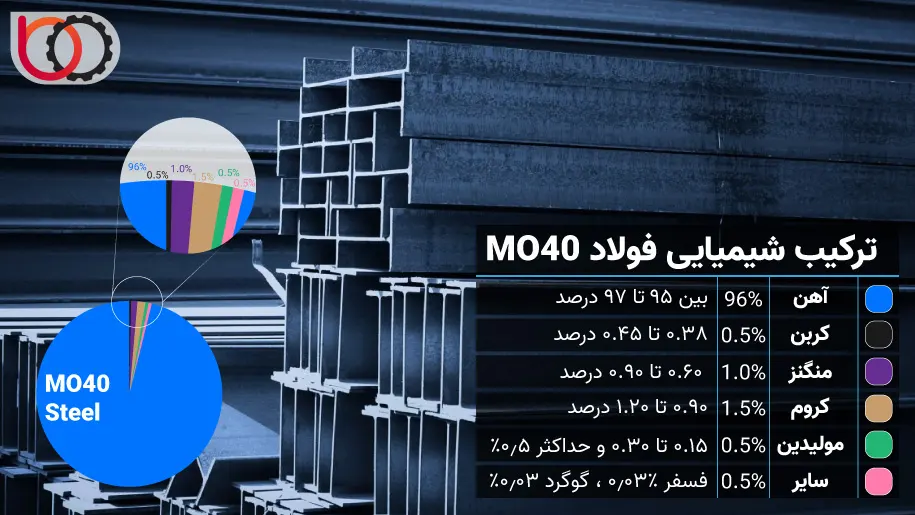

ترکیب شیمیایی فولاد MO40

فولاد MO40 یک فولاد آلیاژی با استحکام بالا است که به دلیل ترکیب شیمیایی خاص خود، مقاومت خوبی در برابر خستگی و سایش دارد. این فولاد بهطور گسترده در صنایعی که نیاز به قطعاتی با دوام و عملکرد عالی دارند، استفاده میشود. ترکیب شیمیایی این فولاد شامل عناصر زیر است:

- کربن (C): ۰.۳۸ تا ۰.۴۵ درصد

- منگنز (Mn): ۰.۶۰ تا ۰.۹۰ درصد

- کروم (Cr): ۰.۹۰ تا ۱.۲۰ درصد

- مولیبدن (Mo): ۰.۱۵ تا ۰.۳۰ درصد

- فسفر (P): حداکثر ۰.۰۳ درصد

- گوگرد (S): حداکثر ۰.۰۳ درصد

این ترکیب به فولاد MO40 خواص مکانیکی مطلوب و مقاومت حرارتی بالایی میدهد و آن را برای استفاده در کاربردهای صنعتی، مانند تولید شفتها، چرخدندهها و قطعات ماشینآلات، مناسب میسازد.

نقطه ذوب و جوش فولاد MO40

نقطه ذوب و جوش فولاد MO40 به دلیل ترکیب شیمیایی و حضور عناصر آلیاژی مانند کروم و مولیبدن در آن، از اهمیت بالایی برخوردار است. این ویژگیها باعث میشوند تا این فولاد برای استفاده در محیطهایی که دماهای بالا و فشارهای زیاد وجود دارد، مناسب باشد.

- نقطه ذوب: فولاد MO40 دارای نقطه ذوبی در محدوده ۱۴۲۵ تا ۱۴۶۰ درجه سانتیگراد است. این دامنهی دمایی نشاندهنده استحکام بالا و توانایی این فولاد برای حفظ خواص مکانیکی در دماهای بالا میباشد.

- نقطه جوش: این فولاد در حدود ۲۷۵۰ درجه سانتیگراد به نقطه جوش خود میرسد. نقطه جوش بالای آن ناشی از ترکیب آلیاژی مستحکم آن است که مقاومت در برابر دماهای شدید را افزایش میدهد.

خواص مکانیکی فولاد MO40

فولاد MO40 از نظر مکانیکی دارای ویژگیهای خوبی است که آن را برای کاربردهای صنعتی سنگین و قطعات تحت فشارهای شدید مناسب میکند. خواص مکانیکی این آلیاژ شامل موارد زیر است:

- استحکام کششی نهایی: ۸۵۰ تا ۱۰۰۰ مگاپاسکال، که نشاندهنده مقاومت بالای آن در برابر کشش و تنشهای مکانیکی است.

- استحکام تسلیم: ۶۵۰ تا ۸۰۰ مگاپاسکال، بهخوبی مقاومت ماده در برابر تغییر شکل دائمی را مشخص میکند.

- سختی برینل: ۲۴۸ تا ۳۰۲ HB، که نشاندهنده مقاومت در برابر نفوذ و سایش است.

- ازدیاد طول نسبی: ۱۲ تا ۱۷ درصد، که قابلیت انعطافپذیری و شکلپذیری فولاد را نشان میدهد.

- چقرمگی: با توجه به ساختار آلیاژی، این فولاد مقاومت خوبی در برابر ضربه و خستگی دارد.

جوشکاری فولاد mo40

فولاد Mo40 به دلیل ترکیب آلیاژی و رفتار خاص در حین جوشکاری نیازمند تکنیکهای دقیق و رعایت استانداردهای ویژه است. برای دستیابی به جوش با کیفیت و جلوگیری از مشکلاتی نظیر ترکخوردگی یا سختی بیش از حد در منطقه جوش، باید به فاکتورهای زیر توجه کرد:

- 1. پیشگرم کردن (Preheating)

پیشگرم کردن فولاد Mo40 جهت جلوگیری از ترکهای ناشی از تنشهای حرارتی الزامی است. دمای پیشنهادی برای پیشگرم کردن بین 200 تا 400 درجه سانتیگراد است. این دما به ضخامت قطعه و شرایط کاری بستگی دارد. پیشگرم کردن باعث توزیع یکنواخت دما در حین جوشکاری شده و تنشهای داخلی را کاهش میدهد. - 2. انتخاب الکترود و فیلر جوشکاری

برای جوشکاری Mo40 باید از الکترودها و سیمجوشهایی استفاده شود که ترکیب شیمیایی مشابه با فولاد پایه دارند. الکترودهایی با پایه نیکل یا کمآلیاژی مانند AWS E10018-D2 برای جوشکاری این فولاد مناسب هستند. این الکترودها باید حاوی عناصر آلیاژی باشند که استحکام و چقرمگی جوش را حفظ کنند. - 3. کنترل حرارت ورودی

کنترل دقیق حرارت ورودی در جوشکاری Mo40 بسیار مهم است. اگر حرارت بیش از حد به قطعه وارد شود، باعث افزایش سختی در منطقه متأثر از حرارت (HAZ) و مستعد شدن این ناحیه به ترکخوردگی خواهد شد. برای این منظور، نرخ ورود حرارت باید در محدوده 1.0 تا 2.5 کیلوژول بر میلیمتر حفظ شود. جوشکاری با حرارت کم و پاسهای چندلایه باعث کاهش تمرکز حرارت و بهبود کیفیت جوش خواهد شد. - 4. پسگرم کردن و تنشزدایی

تنشزدایی پس از جوشکاری یک مرحله حیاتی است که به منظور کاهش تنشهای داخلی و جلوگیری از ترکخوردگی استفاده میشود. دمای توصیهشده برای PWHT در فولاد Mo40 بین 550 تا 650 درجه سانتیگراد است. زمان نگهداری در این دما باید به اندازهای باشد که تنشهای حرارتی به طور کامل آزاد شوند، بهویژه در قطعات ضخیمتر. این فرآیند باعث بهبود چقرمگی و کاهش حساسیت به ترک میشود. - 5. انتخاب روش جوشکاری

بهترین روشهای جوشکاری برای فولاد Mo40 شامل جوشکاری TIG (GTAW) و جوشکاری MIG (GMAW) است که امکان کنترل دقیقتر بر حرارت و کیفیت جوش را فراهم میکنند. همچنین جوشکاری با الکترود دستی (SMAW) در شرایط خاص قابل استفاده است. جوشکاری زیر پودری (SAW) نیز میتواند برای قطعات بزرگ و ضخیم مورد استفاده قرار گیرد، به شرطی که کنترل مناسبی بر حرارت ورودی اعمال شود. - 6. ملاحظات ترکخوردگی ناشی از هیدروژن

فولاد Mo40 به ترکخوردگی ناشی از هیدروژن (HIC) حساس است. برای جلوگیری از این مشکل، از الکترودهای خشک و مواد جوش بدون هیدروژن استفاده کنید. همچنین قبل از جوشکاری، باید قطعات را از آلودگیهای سطحی مانند روغن، گریس، و رطوبت پاکسازی کرد تا ورود هیدروژن به منطقه جوش به حداقل برسد. - 7. آزمایشهای غیرمخرب (NDT)

پس از اتمام جوشکاری، توصیه میشود از روشهای آزمایشهای غیرمخرب مانند آزمایشهای فراصوتی (UT) و آزمایشهای رادیوگرافی (RT) برای بررسی کیفیت جوش و شناسایی ترکها یا ناپیوستگیهای داخلی استفاده شود. این آزمایشها به خصوص در صنایع حساس نظیر نفت و گاز الزامی است.

استاندارد و گریدهای فولاد MO40 یا AISI 4140

استانداردها و گریدها دو مفهوم اساسی در صنعت و مهندسی مواد هستند که به منظور تضمین کیفیت، یکنواختی و قابلیت تبادلپذیری محصولات در صنایع مختلف به کار گرفته میشوند. استاندارد به مجموعهای از مقررات و مشخصات فنی اشاره دارد که توسط نهادهای معتبر تدوین میشود و تولیدکنندگان را ملزم میسازد تا محصولاتی با ویژگیهای مشخص ارائه دهند. گرید یا درجه، نوع خاصی از یک ماده را در چارچوب یک استاندارد تعیین میکند که بر اساس خواص فیزیکی، شیمیایی و مکانیکی تعریف شده است. شناخت دقیق این دو مفهوم به مهندسان و طراحان کمک میکند تا مواد مناسب برای پروژههای خود را با اطمینان بیشتری انتخاب کنند. در ادامه به معرفی و بررسی استاندارد و گریدهای معروف فولاد فولاد MO40 یا AISI 4140 میپردازیم:

استانداردهای فولاد MO40

- DIN 1.7225 (Germany): این استاندارد آلمانی فولاد MO40 را با نام 42CrMo4 معرفی میکند.

- AISI 4140 (USA): در استاندارد آمریکایی، این فولاد با نام 4140 شناخته میشود که ترکیبات شیمیایی و خواص مشابهی با MO40 دارد.

- ASTM A29 / A29M (USA): استاندارد دیگری که برای MO40 (یا AISI 4140) در نظر گرفته میشود.

- EN 10083-3 (Europe): استاندارد اروپایی که برای فولادهای مقاوم در برابر حرارت و تنش استفاده میشود.

- BS 970-3 (UK): استاندارد بریتانیایی که این فولاد را با نام 708M40 معرفی میکند.

گریدهای فولاد MO40

- 42CrMo4 (گرید آلمانی DIN)

- 4140 (گرید آمریکایی AISI)

- SCM440 (گرید ژاپنی JIS)

- 42CrMoS4 (گرید بهبود یافته برای ماشینکاری DIN)

- 708M40 (گرید بریتانیایی BS)

فرایند ساخت و تولید فولاد MO40

فرایند ساخت و تولید فولاد MO40 (یا AISI 4140، 42CrMo4، و 1.7225) یک فرایند پیچیده و چند مرحلهای است که با استفاده از فناوریهای پیشرف2ض1ته و دقیق برای رسیدن به ترکیب شیمیایی و خواص مکانیکی مطلوب انجام میشود. در ادامه به بررسی گام به گام مراحل ساخت و تولید این نوع فولاد میپردازیم:

1. انتخاب و آمادهسازی مواد اولیه فولاد MO40

مواد اولیه اصلی برای تولید فولاد MO40 شامل سنگ آهن، فروکروم (آلیاژ کروم)، فرومولیبدن (آلیاژ مولیبدن)، کربن (معمولاً به شکل زغال سنگ یا کک)، و سایر افزودنیهای جزئی است. نسبت دقیق این عناصر باید کنترل شود تا به ترکیب شیمیایی مطلوب شامل 0.38-0.43 درصد کربن، 0.9-1.2 درصد کروم، و 0.15-0.25 درصد مولیبدن دست یابند.

2. ذوب در کورههای قوس الکتریکی

پس از انتخاب و آمادهسازی مواد اولیه، آنها به کورههای قوس الکتریکی (EAF) منتقل میشوند. در این کورهها، جریانهای الکتریکی با ولتاژ بالا برای ذوب مواد اولیه استفاده میشود. دمای داخل کوره به بیش از 1600 درجه سانتیگراد میرسد که منجر به ذوب کامل آهن و آلیاژهای اضافه شده میشود. در این مرحله، مواد اضافی مانند سرباره (مواد ناخواسته) نیز از فرآیند حذف میشوند.

3. تصفیه و تنظیم ترکیب شیمیایی

در مرحله بعدی، فولاد مذاب به واحدهای تصفیه ثانویه مانند کورههای تصفیه قلیایی (Ladle Furnace) منتقل میشود. در این واحدها، فرایند تصفیه شیمیایی صورت میگیرد تا عناصر مضر مانند گوگرد و فسفر کاهش یابند و به سطح مطلوب برسند. همچنین، از این مرحله برای تنظیم دقیق ترکیب شیمیایی نهایی، از جمله درصد کروم و مولیبدن، استفاده میشود تا فولاد با استانداردهای لازم مطابقت داشته باشد.

4. ریختهگری مداوم (Continuous Casting)

فولاد مذاب پس از تصفیه به ماشینهای ریختهگری مداوم منتقل میشود. در این ماشینها، فولاد به صورت پیوسته در قالبهای خنککننده مسی ریخته میشود تا به شکلهای اولیه مانند شمش (Ingot)، بیلت (Billet) یا اسلب (Slab) تبدیل گردد. سرعت سرد شدن و فرآیند خنکسازی به دقت کنترل میشود تا از ایجاد ترکها و نواقص داخلی در ساختار فولاد جلوگیری شود.

5. نورد گرم

شمشها یا بیلتهای ریختهگری شده به خطوط نورد گرم منتقل میشوند. در این مرحله، فولاد در دماهای بالا (حدود 1200 درجه سانتیگراد) تحت فشارهای زیاد قرار میگیرد تا به ضخامتها و شکلهای مختلف مانند میلهها، لولهها یا ورقها تبدیل شود. نورد گرم باعث بهبود خواص مکانیکی فولاد میشود و به دلیل دمای بالای فرآیند، ساختار داخلی آن را همگنتر میکند.

6. نورد سرد (در صورت نیاز)

برای رسیدن به دقتهای ابعادی بیشتر و بهبود خواص سطحی، ممکن است فولاد پس از نورد گرم تحت فرآیند نورد سرد نیز قرار گیرد. نورد سرد در دماهای پایینتر انجام میشود و باعث افزایش سختی و استحکام فولاد میگردد.

7. عملیات حرارتی قابل اجرا روی Mo40

فولاد MO40 به دلیل نیاز به خواص مکانیکی خاص، تحت عملیات حرارتی قرار میگیرد. این عملیات معمولاً شامل مراحل زیر است:

آنیلینگ: فولاد به آرامی تا دمای مشخصی گرم شده و سپس به آرامی سرد میشود. این فرآیند باعث حذف تنشهای داخلی و بهبود انعطافپذیری فولاد میشود.

کوئنچ کردن: فولاد تا دمای بالا گرم شده و سپس به سرعت در یک محیط خنککننده (مانند آب یا روغن) غوطهور میشود. این فرآیند باعث افزایش سختی فولاد و مقاومت به سایش میگردد.

تمپرینگ: پس از کوئنچ، فولاد دوباره تا دمای مشخصی گرم شده و به آهستگی سرد میشود تا استحکام و چقرمگی بهبود یابد و شکنندگی کاهش یابد.

8. پرداخت نهایی و کنترل کیفیت

پس از انجام عملیات حرارتی، فولاد MO40 تحت آزمایشهای مختلفی قرار میگیرد تا خواص مکانیکی و شیمیایی آن ارزیابی شود. این آزمایشها شامل تستهای سختی، تست کشش، آنالیز شیمیایی و بررسیهای متالوگرافی (برای ارزیابی ساختار میکروسکوپی) هستند. همچنین، در صورت نیاز، فولاد تحت آزمایشهای خاص مانند تست خستگی (Fatigue Test) یا تست ضربه (Impact Test) قرار میگیرد.

9. شکلدهی و برش نهایی

پس از اتمام عملیات کنترل کیفیت، فولاد MO40 به شکلهای مختلف مانند میلگرد، لوله، ورق و سایر قطعات نیمهساخته بریده و آماده میشود. سپس این محصولات به صنایع مختلف مانند صنایع خودروسازی، ساخت ماشینآلات سنگین، تولید قطعات تحت فشار و ابزارهای مهندسی ارسال میشوند.

تاریخچه و توسعه فولاد AISI 4140

توسعه و تولید فولاد Mo40 نتیجه نیاز صنعتی به فولادهایی با مقاومت بالا و خواص مکانیکی برجسته بود که بتوانند در شرایط سخت، مانند دمای بالا و بارهای سنگین، عملکرد مطلوبی داشته باشند. در اوایل قرن بیستم، صنایع خودروسازی، هوافضا، و صنایع سنگین مانند نفت و گاز به دنبال موادی بودند که بتوانند نیازهای روزافزون برای قطعات مقاومتر و بادوامتر را برآورده کنند.

در دهه 1930، مهندسان و متالورژیستها به دنبال یافتن آلیاژی بودند که ترکیب مناسبی از استحکام، چقرمگی و مقاومت به حرارت داشته باشد. مطالعات گسترده بر روی آلیاژهای کروم-مولیبدن نشان داد که این عناصر تأثیرات بسیار مثبتی بر روی خواص مکانیکی فولاد دارند. کروم بهطور مشخص باعث افزایش مقاومت به سایش و خوردگی میشود، در حالی که مولیبدن به استحکام در دماهای بالا کمک میکند و قابلیت حفظ سختی و مقاومت در برابر خزش (creep resistance) را در شرایط بارگذاری طولانی مدت بهبود میبخشد.

نقش صنعت در پذیرش فولاد 1.7225

صنایع خودروسازی و ماشینسازی به سرعت به مزایای فولاد Mo40 پی بردند و از این نوع فولاد در ساخت قطعات حیاتی مانند شفتها، چرخدندهها، بلبرینگها و محورها استفاده کردند. توانایی این فولاد برای حفظ خواص مکانیکی تحت شرایط سخت بارگذاری و دمای بالا باعث شد که به عنوان یک استاندارد صنعتی برای کاربردهای سنگین مورد پذیرش قرار گیرد.

بررسی اثرات زیست محیطی فولاد Mo40

فولاد Mo40 به دلیل خواص مکانیکی برتر و کاربرد گسترده در صنایع سنگین، بهطور خاص در ماشینآلات، سازههای تحت فشار و قطعات خودروسازی مورد استفاده قرار میگیرد. با توجه به روند رو به افزایش تاکید بر تولید پایدار و کاهش اثرات زیستمحیطی، بررسی جامع اثرات زیستمحیطی این آلیاژ حائز اهمیت است. در ادامه به جنبههای مختلف پایداری و اثرات زیستمحیطی تولید و استفاده از فولاد Mo40 میپردازیم:

1. قابلیت بازیافت فولاد Mo40

فولاد یکی از موادی است که بهطور کامل قابل بازیافت بوده و تقریباً بدون کاهش کیفیت میتوان آن را چندین بار بازیافت کرد. فولاد Mo40 نیز از این قاعده مستثنی نیست. بازیافت فولاد نسبت به تولید آن از مواد خام (سنگ آهن) نیاز به انرژی کمتری دارد و در نتیجه، بازیافت Mo40 میتواند به کاهش چشمگیر انتشار گازهای گلخانهای کمک کند. این فولاد در پایان چرخه عمر خود به راحتی به چرخه تولید بازمیگردد، که این موضوع باعث میشود استفاده از آن بهطور قابلتوجهی پایدارتر باشد.

2. مصرف انرژی در فرآیندهای تولید فولاد Mo40

تولید فولاد Mo40 به دلیل محتوای کروم و مولیبدن، نیاز به فرآیندهای انرژیبر مانند ذوب و آلیاژسازی دارد. این فرآیندها بهویژه در مراحل اولیه تولید، مصرف انرژی بالایی دارند. استفاده از کورههای قوس الکتریکی (Electric Arc Furnace) برای بازیافت فولاد بهجای کورههای بلند (Blast Furnace) میتواند مصرف انرژی را کاهش دهد. هرچند که تولید اولیه Mo40 انرژیبر است، اما با بهکارگیری فناوریهای پیشرفته و فرآیندهای بهینه، میتوان مصرف انرژی را در زنجیره تولید به حداقل رساند.

3. انتشار آلایندهها و اثرات بر تغییرات اقلیمی

تولید فولاد بهویژه در کورههای بلند با انتشار مقادیر زیادی دیاکسید کربن و سایر آلایندهها همراه است. تولید فولاد آلیاژی مانند Mo40 بهعلت نیاز به فرآیندهای دمای بالا و استفاده از مواد آلیاژی، ممکن است منجر به انتشار بیشتر گازهای گلخانهای نسبت به برخی از فولادهای کربنی شود. با این حال، استفاده از انرژیهای تجدیدپذیر در مراحل تولید و ارتقای فرآیندهای کاهش آلایندهها میتواند این اثرات را کاهش دهد.

4. مصرف منابع طبیعی

تولید Mo40 از منابع طبیعی مانند سنگ آهن، کروم، و مولیبدن نیازمند استخراج و فرآوری این مواد است که باعث ایجاد فشار بر منابع طبیعی میشود.

فولاد MO40 (مطابق با استاندارد AISI 4140) یک فولاد آلیاژی کروم-مولیبدن است که به دلیل ترکیب ویژهای از استحکام، سختیپذیری، و مقاومت به سایش، در بسیاری از کاربردهای صنعتی استفاده میشود. این فولاد، با قابلیت تحمل فشار و شوکهای مکانیکی، برای ساخت قطعات حساس در صنایع مختلف انتخاب میشود. در این متن، به بررسی کاربردهای اصلی این فولاد در حوزههای تخصصی میپردازیم.

کاربردهای فولاد MO40 (AISI 4140)

فولاد MO40 (مطابق با استاندارد AISI 4140) در بسیاری از صنایع کاربرد دارد. این فولاد، با قابلیت تحمل فشار و شوکهای مکانیکی، برای ساخت قطعات حساس در صنایع مختلف انتخاب میشود. در ادامه، به بررسی کاربردهای اصلی این فولاد در حوزههای تخصصی میپردازیم.

- قطعات تحت تنشهای مکانیکی سنگین:

فولاد MO40 به دلیل سختیپذیری بالا و چقرمگی مناسب، برای تولید قطعاتی مانند شفتها، میللنگها و چرخدندهها در ماشینآلات سنگین استفاده میشود. این قطعات نیازمند تحمل تنشهای پیچشی و خستگی بالا هستند، و فولاد MO40 با حفظ خواص مکانیکی پس از عملیات حرارتی، این نیاز را برآورده میکند. - ابزارهای قالبگیری و ماشینکاری:

در صنایع قالبسازی و ماشینکاری، مقاومت به سایش و سختی پس از عملیات حرارتی از ویژگیهای کلیدی هستند. فولاد MO40 با توانایی تحمل بارهای ضربهای و عدم تغییر ابعادی در طی کار، برای ساخت قالبهای سردکار و ابزارهای برشی مناسب است. - صنعت خودرو و قطعات انتقال قدرت:

استحکام کششی بالا و مقاومت به خستگی فولاد MO40 آن را به یک انتخاب برتر در تولید میللنگها، شفتهای انتقال قدرت، و قطعات حساس موتور خودرو تبدیل کرده است. حضور کروم در این آلیاژ، مقاومت به خوردگی در شرایط سخت را افزایش میدهد و باعث دوام بیشتر قطعات میشود. - صنایع نفت و گاز:

فولاد MO40 در تجهیزات حفاری و انتقال سیالات در صنایع نفت و گاز کاربرد دارد. مقاومت بالا در برابر خوردگی در محیطهای خورنده مانند گازهای سولفیدی و فشارهای بالا از ویژگیهای مهم این فولاد است. این خصوصیات به همراه چقرمگی عالی، آن را برای تولید قطعاتی مانند ولوها و اتصالات حفاری ایدهآل میکند. - سیستمهای هیدرولیک:

در ساخت سیلندرهای هیدرولیک و اجزای تحت فشار، فولاد MO40 به دلیل تحمل فشارهای بالا و مقاومت در برابر سایش بهکار گرفته میشود. مولیبدن موجود در ترکیب شیمیایی فولاد باعث بهبود عملکرد این قطعات در سیستمهای تحت فشار و شرایط سخت محیطی میشود. - هوافضا و تجهیزات نظامی:

در صنعت هوافضا، نسبت استحکام به وزن بالا و مقاومت به خستگی MO40 آن را برای تولید اجزای حساس مانند شفتها و اجزای ساختاری هواپیماها و سیستمهای دفاعی مناسب میکند. این فولاد همچنین در دماهای پایین عملکرد مطلوبی دارد که برای تجهیزات نظامی حیاتی است. - سازههای صنعتی و ماشینآلات سنگین:

فولاد MO40 به دلیل مقاومت به ضربه و بارهای سنگین، در ساخت سازههای صنعتی و ماشینآلات سنگین مانند جرثقیلها و تجهیزات معدن مانند کانوایرهای معدنی استفاده میشود. توانایی حفظ استحکام در دماهای بالا و شرایط کاری سخت از ویژگیهای کلیدی آن است.