چدن خاکستری چیست؟ | خواص، کاربرد و مقایسه با چدن داکتیل

چدن خاکستری (Gray Cast Iron) یکی از پرکاربردترین آلیاژهای آهنی در صنعت ریختهگری است که نام خود را از سطح مقطع شکست خاکستری رنگش گرفته است. ویژگی اصلی این ماده، وجود گرافیت به شکل ورقهای (Flake) در ساختار آن است. همین گرافیتهای ورقهای، خواص منحصر به فردی مانند قابلیت ماشینکاری عالی و جذب ارتعاش فوقالعاده به این چدن میبخشند، اما در عین حال باعث شکنندگی بیشتر آن نسبت به چدنهای دیگر میشوند.

در این راهنمای کامل، به بررسی دقیق خواص، کاربردهای صنعتی و مهمتر از همه، تفاوتهای کلیدی آن با چدن داکتیل (نشکن) میپردازیم تا به شما در انتخاب ماده مناسب برای پروژهتان کمک کنیم.

- مزایای کلیدی چدن خاکستری (چرا اینقدر پرکاربرد است؟)

- خواص و مشخصات فنی چدن خاکستری

- تفاوت چدن خاکستری و چدن داکتیل (نشکن)

- انواع چدن خاکستری بر اساس ریزساختار

- کاربردهای اصلی چدن خاکستری

- ۱. بلوک سیلندر و بدنه موتور

- ساخت چرخهای حرکت

- ساخت بدنه و پایههای ماشینآلات سنگین

- چرخدندهها و قطعات در تماس با سایش

- دیسکهای ترمز و قطعات سیستمهای کلاچ

- پمپها و کمپرسورهای صنعتی

- لولهها و فیتینگهای آب و فاضلاب

- بسترهای ماشینکاری و ابزارهای دقیق

- سازههای حملونقل سنگین

- وزنههای تعادل و قطعات سنگین غیرفعال

- قطعات ساختمانی و زیرساختهای عمرانی

- سوالات متداول چدن خاکستری

- ۲. بدنه و پایههای ماشینآلات

- ۳. قطعات مقاوم به سایش (دیسک ترمز و چرخدندهها)

- ۴. لولهها و اتصالات (Pipes and Fittings)

- ۵. قطعات عمومی صنعتی و وزنههای تعادل

مزایای کلیدی چدن خاکستری (چرا اینقدر پرکاربرد است؟)

با وجود اینکه چدن خاکستری نسبت به فولادها یا چدن داکتیل تردتر است، اما به دلیل داشتن مزایای منحصر به فرد زیر، در بسیاری از کاربردهای صنعتی انتخاب اول است:

- قابلیت ماشینکاری فوقالعاده: گرافیتهای ورقهای موجود در ساختار این چدن، مانند یک روانکننده خشک عمل کرده و باعث شکستن آسان برادهها میشوند. این ویژگی، ماشینکاری آن را بسیار آسانتر و کمهزینهتر از فولادها میکند.

- جذب ارتعاش عالی (Damping Capacity): ساختار گرافیتی، ارتعاشات و نویزهای مکانیکی را به خوبی جذب و مستهلک میکند. به همین دلیل، چدن خاکستری بهترین ماده برای ساخت بدنه و پایههای ماشینآلات سنگین است.

- مقاومت خوب در برابر سایش: در شرایطی که روانکاری محدود است، گرافیت موجود در سطح، یک لایه روانکننده طبیعی ایجاد کرده و از سایش قطعات جلوگیری میکند.

- قیمت اقتصادی و قابلیت ریختهگری عالی: چدن خاکستری به دلیل نقطه ذوب پایین و سیالیت بالا در حالت مذاب، به راحتی در قالبهای پیچیده ریختهگری میشود و هزینه تولید آن نسبت به بسیاری از آلیاژهای دیگر پایینتر است.

خواص و مشخصات فنی چدن خاکستری

برای درک کامل قابلیتهای چدن خاکستری و استفاده صحیح از آن، باید با مشخصات کلیدی آن آشنا شویم. در ادامه، مهمترین خواص این آلیاژ را بررسی میکنیم.

ترکیب شیمیایی

ترکیب شیمیایی چدن خاکستری شامل مجموعهای از عناصر آلیاژی است که بهطور دقیق تنظیم میشود تا خواص مکانیکی و فیزیکی مطلوب حاصل شود. ترکیبات شیمیایی این نوع چدن عبارت است از:

- کربن (C): 2.5 تا 4.0 درصد

کربن در چدن خاکستری عمدتاً به شکل گرافیت آزاد وجود دارد که به صورت ورقهای در ساختار میکروسکوپی چدن پراکنده است. این گرافیتهای ورقهای باعث بهبود خواص ریختهگری، کاهش استحکام کششی و افزایش قابلیت جذب ارتعاشات مکانیکی میشوند. وجود کربن در این محدوده باعث تشکیل ساختار گرافیتی و جلوگیری از تشکیل کاربیدها میشود. - سیلیسیم (Si): 1.0 تا 3.0 درصد

سیلیسیم نقش کلیدی در تسهیل فرآیند گرافیتزایی ایفا میکند. این عنصر باعث بهبود جدایش گرافیت از زمینه آستنیتی یا فریتی شده و موجب تشکیل ساختار پایدارتر و قابل پیشبینی در طول فرآیند انجماد میشود. همچنین، سیلیسیم مقاومت چدن در برابر اکسیداسیون و خوردگی را بهبود میبخشد. - منگنز (Mn): 0.2 تا 1.0 درصد

منگنز با گوگرد ترکیب شده و مانع از تشکیل سولفید آهن میشود که میتواند منجر به شکنندگی چدن شود. منگنز همچنین به تشکیل فازهای سخت مانند پرلیت کمک کرده و سختی و مقاومت به سایش را بهبود میدهد. - گوگرد (S): کمتر از 0.1 درصد

گوگرد بهعنوان یک ناخالصی مضر شناخته میشود که با تشکیل سولفیدهای آهن باعث شکنندگی و کاهش چقرمگی چدن میشود. وجود منگنز در ترکیب چدن به کاهش اثرات مخرب گوگرد از طریق تشکیل سولفید منگنز کمک میکند. - فسفر (P): کمتر از 0.1 درصد

فسفر نیز مانند گوگرد بهعنوان یک ناخالصی در نظر گرفته میشود که میتواند استحکام و چقرمگی چدن را کاهش دهد و باعث افزایش شکنندگی شود. با این حال، در برخی موارد کنترلشده، وجود فسفر میتواند برای بهبود سیالیت مذاب در فرآیند ریختهگری مفید باشد.

تأثیر ترکیب شیمیایی در چدن گرافیتی

کربن و سیلیسیم دو عنصر اصلی هستند که گرافیتزایی را کنترل میکنند و ویژگیهای بارز چدن خاکستری را ایجاد میکنند. افزایش کربن و سیلیسیم منجر به تشکیل گرافیتهای بیشتر و کاهش استحکام کششی میشود، اما خواص ریختهگری را بهبود میبخشد. از سوی دیگر، منگنز و فسفر، در مقادیر کم، به تنظیم خواص مکانیکی مانند سختی و چقرمگی کمک میکنند. کنترل دقیق این عناصر آلیاژی برای دستیابی به خواص مکانیکی و فیزیکی مطلوب در چدن گرافیتی ضروری است.

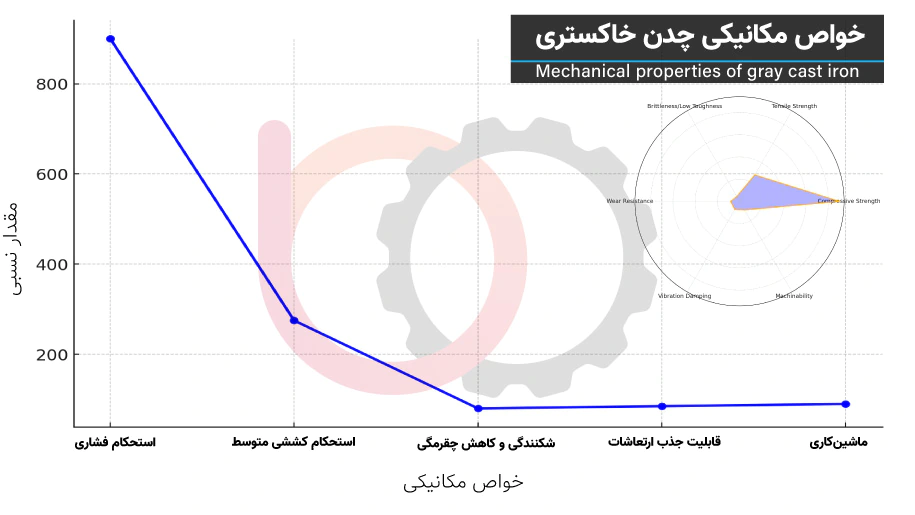

خواص مکانیکی

چدن خاکستری دارای خواص مکانیکی ویژهای است که به دلیل ساختار گرافیتی آن ایجاد میشود. این خواص باعث شدهاند که چدن خاکستری در طیف وسیعی از کاربردهای صنعتی مورد استفاده قرار گیرد. برخی از خواص مکانیکی مهم این نوع چدن عبارتند از:

- استحکام فشاری بالا:

چدن خاکستری دارای استحکام فشاری بسیار بالایی است که معمولاً بین 700 تا 1200 مگاپاسکال متغیر است. این خاصیت باعث شده که چدن خاکستری برای قطعاتی که نیاز به تحمل بارهای فشاری بالا دارند، مانند بلوکهای سیلندر و بدنه ماشینآلات سنگین، بسیار مناسب باشد. - استحکام کششی متوسط تا پایین:

استحکام کششی چدن خاکستری به طور معمول نسبت به دیگر آلیاژهای آهنی مانند فولادها پایینتر است و حدود 150 تا 400 مگاپاسکال میباشد. حضور گرافیتهای ورقهای در ساختار چدن خاکستری باعث تمرکز تنش و در نتیجه کاهش استحکام کششی آن میشود. - شکنندگی و کاهش چقرمگی:

به دلیل وجود گرافیتهای ورقهای، چدن خاکستری رفتار ترد و شکننده دارد. این ساختار میتواند تمرکز تنش را در محلهای خاصی افزایش داده و باعث شکنندگی آن در برابر ضربهها و شوکهای مکانیکی شود. چقرمگی این چدن نسبت به چدن داکتیل یا فولادها پایینتر است. - مقاومت بالا در برابر سایش:

چدن خاکستری دارای مقاومت بالایی در برابر سایش است، به خصوص در محیطهای خشک و بدون روانکاری. این خاصیت به دلیل وجود گرافیت در ساختار آن است که مانند یک روانکننده خشک عمل کرده و مقاومت سایش را بهبود میبخشد. - قابلیت جذب ارتعاشات:

یکی از ویژگیهای مهم چدن خاکستری، قابلیت بالای آن در جذب ارتعاشات مکانیکی است. حضور گرافیتهای ورقهای در ساختار آن باعث میشود که انرژی ارتعاشی جذب و از انتشار آن جلوگیری شود. این خاصیت، چدن خاکستری را به مادهای مناسب برای قطعات ماشینآلات تبدیل کرده است که در آنها کاهش ارتعاشات حیاتی است. - ماشینکاری خوب:

به دلیل وجود گرافیتهای نرم در ساختار، چدن خاکستری به خوبی ماشینکاری میشود. این ویژگی باعث میشود که قطعات پیچیده و دقیق بهراحتی از این ماده تولید شوند.

خواص فیزیکی (چگالی، نقطه ذوب و…)

- چگالی: چگالی چدن خاکستری به دلیل وجود گرافیت (که سبک است) کمی از فولاد پایینتر بوده و در محدوده ۶.۸ تا ۷.۸ گرم بر سانتیمتر مکعب قرار دارد.

- نقطه ذوب: این چدن به دلیل درصد کربن و سیلیسیم بالا، نقطه ذوب نسبتاً پایینی در محدوده ۱۱۴۰ تا ۱۲۵۰ درجه سانتیگراد دارد که فرآیند ریختهگری آن را آسان میکند.

تفاوت چدن خاکستری و چدن داکتیل (نشکن)

اغلب در صنعت، چدن خاکستری با چدن داکتیل (Ductile Iron) یا نشکن مقایسه میشود. با اینکه هر دو از خانواده چدنها هستند، اما یک تفاوت کلیدی در ساختارشان، خواص آنها را کاملاً متفاوت میکند.

- شکل گرافیت: این اصلیترین تفاوت است. در چدن خاکستری، گرافیت به شکل ورقهای (Flake) است که مانند شکافهای کوچک در ساختار عمل کرده و باعث شکنندگی میشود. در چدن داکتیل، با افزودن منیزیم، گرافیت به شکل کُروی (Nodule) درمیآید. این ساختار کروی، تمرکز تنش را از بین برده و به چدن اجازه میدهد تا انعطافپذیرتر باشد.

- خواص مکانیکی:

- چدن خاکستری: شکننده، دارای استحکام کششی پایین اما استحکام فشاری و قابلیت جذب ارتعاش عالی.

- چدن داکتیل: بسیار چقرمهتر، دارای استحکام کششی و مقاومت به ضربه بسیار بالاتر، و انعطافپذیرتر (شبیه به فولاد).

- کاربرد:

- چدن خاکستری: برای قطعاتی که نیاز به جذب لرزش دارند و تحت کشش شدید نیستند (مانند بدنه موتور و پایه ماشینآلات).

- چدن داکتیل: برای قطعاتی که نیاز به استحکام و مقاومت به ضربه بالا دارند (مانند لولههای تحت فشار، میللنگ خودرو و قطعات سیستم تعلیق).

انواع چدن خاکستری بر اساس ریزساختار

چدنهای خاکستری را میتوان بر اساس ساختار میکروسکوپی زمینه فلزی آنها (ماتریکس) که گرافیتهای ورقهای را در بر گرفته است، به چند دسته اصلی تقسیم کرد. هر کدام از این زمینهها، خواص مکانیکی متفاوتی به چدن میبخشد.

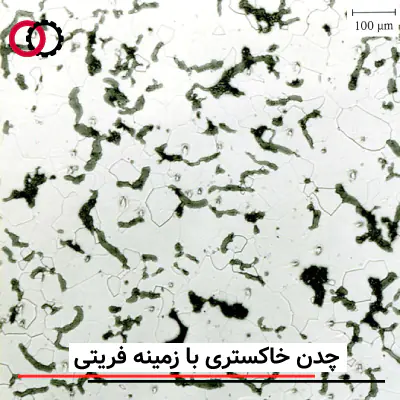

چدن خاکستری با زمینه فریتی

در این نوع چدن، زمینه فلزی عمدتاً از فریت تشکیل شده است. این ساختار باعث انعطافپذیری و چقرمگی بالاتری نسبت به دیگر انواع چدن خاکستری میشود. چدن فریتی دارای استحکام کششی نسبتاً کمتر است، اما در برابر ضربه مقاومت خوبی نشان میدهد و به دلیل چقرمگی بالا در کاربردهایی که به مقاومت در برابر ترک و شوکهای مکانیکی نیاز است، مانند قطعات مهندسی عمومی و برخی از قطعات خودرویی، استفاده میشود.

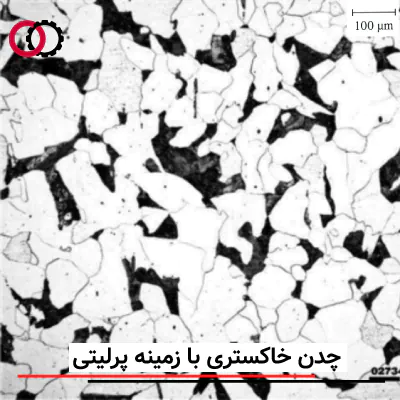

چدن خاکستری با زمینه پرلیتی

این نوع چدن دارای زمینهای از پرلیت است که ترکیبی از فریت و سمنتیت (Fe₃C) میباشد. این ساختار باعث افزایش استحکام و سختی چدن میشود. چدن پرلیتی در مواردی که مقاومت به سایش و استحکام بالا مورد نیاز است، مانند چرخدندهها، میللنگها و دیسکهای ترمز استفاده میشود. پرلیت موجود در این چدن باعث افزایش سختی و بهبود مقاومت در برابر سایش میشود.

چدن خاکستری با زمینه مارتنزیتی

این نوع چدن تحت عملیات حرارتی مارتنزیتی قرار میگیرد و دارای زمینهای از مارتنزیت است. مارتنزیت به دلیل ساختار بسیار سخت و شکننده خود، چدن را بسیار سخت و مقاوم به سایش میکند. این نوع چدن در کاربردهایی که نیاز به سختی بالا و مقاومت در برابر سایش شدید دارند، مانند ابزارهای صنعتی سنگین و پمپهای فشار قوی، به کار میرود. با این حال، این چدن به دلیل سختی بالا معمولاً تردتر از انواع دیگر است.

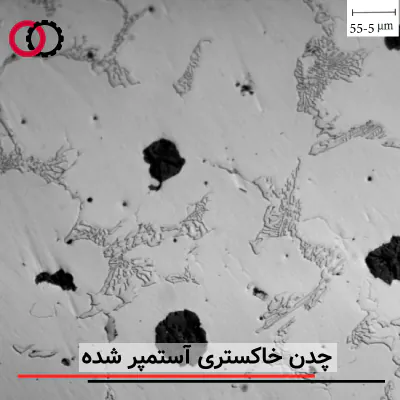

چدن خاکستری آستمپر شده

چدن خاکستری آستمپر شده با انجام عملیات حرارتی آستمپرینگ به دست میآید که شامل سرد کردن سریع پس از گرمایش در یک محیط خاص برای تولید ساختار بینیتی (Bainitic) است. این نوع چدن ترکیبی از چقرمگی، مقاومت به سایش و سختی بالا دارد. در مقایسه با دیگر انواع چدن گرافیتی، چدن آستمپر شده دارای مقاومت کششی و چقرمگی بسیار بهتری است و در کاربردهایی که نیاز به مقاومت به ضربه و دوام بالاست، مانند قطعات خودرو و قطعات ماشینآلات سنگین، استفاده میشود.

چدن خاکستری معمولی

این نوع چدن دارای ساختار گرافیتی ورقهای است که در زمینه فریتی یا پرلیتی قرار دارد. چدن خاکستری معمولی یکی از رایجترین و پرکاربردترین انواع چدن است که به دلیل جذب ارتعاشات بالا و مقاومت فشاری خوب، در کاربردهایی مانند بلوکهای سیلندر موتور، بدنه ماشینآلات و پایههای دستگاههای صنعتی استفاده میشود. این نوع چدن به دلیل خواص جذب ارتعاش، در ساخت قطعاتی که نیاز به کاهش نویز و ارتعاش دارند نیز بهکار میرود.

کاربردهای اصلی چدن خاکستری

ترکیب منحصر به فرد خواص چدن خاکستری، به ویژه قابلیت جذب ارتعاش، ماشینکاری عالی و قیمت مناسب، آن را به گزینهای ایدهآل در صنایع بیشماری تبدیل کرده است. در ادامه به برخی از مهمترین کاربردهای آن میپردازیم:

۱. بلوک سیلندر و بدنه موتور

چدن خاکستری به دلیل خواص حرارتی مطلوب و مقاومت در برابر تنشهای فشاری، یکی از بهترین انتخابها برای ساخت بلوکهای سیلندر و سرسیلندرها در موتورهای احتراق داخلی است. جذب خوب ارتعاشات در این آلیاژ، به کاهش نویز و ارتعاش در موتور کمک میکند و عملکرد کلی موتور را بهبود میبخشد.

یکی از قدیمیترین کاربردهای چدن خاکستری، ساخت بلوک و سرسیلندر موتورهای احتراق داخلی است. قابلیت جذب ارتعاش بالای این ماده به کاهش نویز و لرزش موتور کمک میکند و مقاومت حرارتی خوب آن، دمای بالای احتراق را به خوبی تحمل میکند.

ساخت چرخهای حرکت

کاربرد چدن خاکستری در ساخت انواع چرخ چدنی به دلیل خواص مکانیکی خاص آن، به ویژه مقاومت بالا در برابر سایش و ضربه، بسیار رایج است. این چدن به دلیل داشتن گرافیت بهصورت پولکی در ساختار خود، ویژگیهای موردنیاز برای تولید چرخهای صنعتی را فراهم میکند. چرخهای ساخته شده از چدن خاکستری برای استفاده در محیطهای سنگین و صنعتی که نیاز به تحمل بارهای زیاد و شرایط سخت کاری دارند، بسیار مناسب هستند.

ساخت بدنه و پایههای ماشینآلات سنگین

چدن خاکستری در تولید بدنهها و پایههای ماشینآلات صنعتی مانند ماشینهای تراش، فرز، و دستگاههای CNC به کار میرود.

چرخدندهها و قطعات در تماس با سایش

در محیطهایی که سایش بالا رخ میدهد، مانند چرخدندهها و یاتاقانهای صنعتی، چدن خاکستری به دلیل وجود گرافیت ورقهای که به عنوان روانکننده طبیعی عمل میکند، مورد استفاده قرار میگیرد. این خاصیت باعث افزایش عمر قطعات و کاهش نیاز به تعمیرات مکرر میشود.

دیسکهای ترمز و قطعات سیستمهای کلاچ

در صنایع خودروسازی، دیسکهای ترمز و قطعات کلاچ به دلیل استحکام فشاری بالا و مقاومت به حرارت چدن خاکستری، از این آلیاژ ساخته میشوند. توانایی تحمل حرارتهای بالا بدون تغییر شکل و قابلیت سایش کنترل شده، این ماده را به انتخابی مطلوب برای این کاربردها تبدیل کرده است.

پمپها و کمپرسورهای صنعتی

در صنایع نفت، گاز و پتروشیمی، پوستههای پمپ و کمپرسورها به دلیل نیاز به تحمل فشارهای بالا و مقاومت به خوردگی در محیطهای سخت، از چدن خاکستری تولید میشوند. این آلیاژ به دلیل خواص مکانیکی و مقاومت خوب در برابر فشارهای مکانیکی و حرارتی، یکی از متریالهای پرکاربرد در این زمینه است.

لولهها و فیتینگهای آب و فاضلاب

چدن خاکستری به دلیل مقاومت به خوردگی مناسب و تحمل فشارهای فشاری بالا، در تولید لولهها و فیتینگهای مورد استفاده در سیستمهای آب و فاضلاب و همچنین خطوط لولههای انتقال مواد شیمیایی و گازهای خورنده کاربرد دارد. این ویژگیها باعث طول عمر بالای این تجهیزات در محیطهای خورنده میشود.

بسترهای ماشینکاری و ابزارهای دقیق

در ماشینهای دقیق، مانند دستگاههای CNC و سایر ابزارهای ماشینکاری، چدن خاکستری به دلیل قابلیت جذب ارتعاشات و جلوگیری از انتقال لرزش، برای بستر ماشینها استفاده میشود. این ویژگی به افزایش دقت عملیات ماشینکاری و کاهش خطاها کمک میکند.

سازههای حملونقل سنگین

در ساخت سازههای حملونقل سنگین مانند شاسی کامیونها و بدنههای قطار، چدن خاکستری به دلیل مقاومت در برابر تنشهای فشاری و شوکهای مکانیکی به کار میرود. همچنین در قطعاتی که نیاز به پایداری مکانیکی در برابر بارهای دینامیکی دارند، مانند ریلها و اجزای پلها، کاربرد دارد.

وزنههای تعادل و قطعات سنگین غیرفعال

در صنایع مختلف، از جمله صنایع معدنی و ماشینآلات سنگین، چدن خاکستری برای تولید وزنههای تعادل که باید سنگین و مقاوم در برابر تنشهای فشاری باشند، به کار میرود. چگالی مناسب و استحکام این آلیاژ، آن را برای ساخت قطعات غیرفعال بزرگ مناسب میسازد.

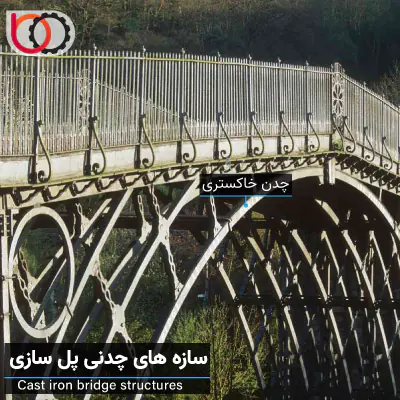

قطعات ساختمانی و زیرساختهای عمرانی

چدن خاکستری به دلیل استحکام مکانیکی و مقاومت به خوردگی، در ساخت قطعات ساختمانی نظیر پایههای پل، ستونهای باربر، و قطعات زیرساختی راهآهن به کار میرود. این قطعات نیاز به تحمل بارهای سنگین و مقاومت در برابر شرایط محیطی سخت دارند.

سوالات متداول چدن خاکستری

۲. بدنه و پایههای ماشینآلات

مهمترین ویژگی چدن خاکستری برای این کاربرد، قابلیت جذب ارتعاش (Damping) فوقالعاده آن است. بدنه ماشینآلات دقیقی مانند دستگاههای تراش و فرز (CNC) باید کاملاً صلب و بدون لرزش باشد تا دقت ماشینکاری حفظ شود. چدن خاکستری این لرزشها را در خود مستهلک کرده و پایداری دستگاه را تضمین میکند.

۳. قطعات مقاوم به سایش (دیسک ترمز و چرخدندهها)

مقاومت به سایش چدن خاکستری، آن را برای قطعاتی که تحت اصطکاک هستند، ایدهآل میکند. گرافیت موجود در ساختار، مانند یک روانکننده خشک عمل کرده و از سایش سریع جلوگیری میکند. به همین دلیل، از این ماده در ساخت دیسکهای ترمز خودرو، چرخدندههای با سرعت پایین و انواع بوشهای صنعتی استفاده میشود.

۴. لولهها و اتصالات (Pipes and Fittings)

استحکام فشاری بالای چدن خاکستری و مقاومت نسبتاً خوب آن در برابر خوردگی، این ماده را به گزینهای متداول برای ساخت لولههای تحت فشار (مانند لولههای آب و فاضلاب) و انواع اتصالات و شیرآلات صنعتی تبدیل کرده است.

۵. قطعات عمومی صنعتی و وزنههای تعادل

به دلیل هزینه پایین و قابلیت ریختهگری آسان برای تولید اشکال پیچیده، از چدن خاکستری در ساخت طیف وسیعی از قطعات عمومی صنعتی مانند پوستههای پمپ و کمپرسور استفاده میشود. همچنین به دلیل چگالی بالا، گزینهای عالی برای ساخت وزنههای تعادل در جرثقیلها و ماشینآلات دیگر است.

چدن خاکستری دارای انواع مختلفی است که بر اساس ریزساختار میکروسکوپی و نوع زمینه فلزی آن دستهبندی میشوند. این تفاوتها به دلیل عملیات حرارتی، ترکیب شیمیایی و شرایط تولید ایجاد میشوند. هر نوع چدن گرافیتی ویژگیها و خواص مکانیکی خاص خود را دارد که برای کاربردهای صنعتی متفاوت استفاده میشود. در ادامه، انواع چدن گرافیتی را توضیح میدهیم:

نقطه ذوب و نقطه جوش چدن خاکستری چقدر است؟

چدن خاکستری به دلیل حضور گرافیت و ترکیب آلیاژی خاص خود، از نظر دمای ذوب و جوش ویژگیهای متفاوتی نسبت به فولادها و سایر آلیاژهای آهنی دارد.

- نقطه ذوب چدن خاکستری

نقطه ذوب چدن گرافیتی بهطور معمول در محدوده 1140 تا 1250 درجه سانتیگراد قرار دارد. این نقطه ذوب نسبتاً پایین به دلیل حضور مقادیر بالای کربن (بین 2.5 تا 4 درصد) و سیلیسیم (1 تا 3 درصد) است که نقش مهمی در کاهش دمای ذوب آلیاژ ایفا میکنند. کربن در ساختار چدن خاکستری به صورت گرافیت آزاد وجود دارد و این گرافیتها به عنوان فاز جداگانه از ماتریس فلزی عمل کرده و باعث افت دمای ذوب نسبت به فولادهای کربنی میشوند. همچنین، سیلیسیم به عنوان یک عنصر آلیاژی مهم در کاهش دمای ذوب نقش دارد، چرا که باعث تسهیل فرآیند گرافیتزایی و افزایش سیالیت مذاب میشود. - نقطه جوش چدن خاکستری

نقطه جوش چدن خاکستری معمولاً بین 2200 تا 2450 درجه سانتیگراد است. نقطه جوش چدن گرافیتی، همانند نقطه ذوب، تحت تأثیر ترکیب آلیاژی آن قرار دارد. وجود فاز گرافیتی و دیگر عناصر آلیاژی مانند فسفر و منگنز در ساختار چدن، موجب میشود که نقطه جوش آن نسبت به آهن خالص یا فولادهای کمکربن پایینتر باشد. با این حال، به دلیل اختلاف قابل توجه در فازهای موجود (آهن فریتی یا پرلیتی و گرافیت)، تغییرات نقطه جوش بسته به میزان عناصر آلیاژی و توزیع گرافیتها در ساختار چدن ممکن است وجود داشته باشد.

این ویژگیها نشاندهنده اثرات ترکیب شیمیایی بر رفتار حرارتی چدن خاکستری است که در فرآیندهای ریختهگری و عملیات حرارتی بسیار مهم است. کنترل دقیق دمای ذوب و جوش در تولید و ریختهگری این آلیاژ، تأثیر مستقیمی بر خواص مکانیکی نهایی و کیفیت محصول خواهد داشت.

خواص مکانیکی چدن خاکستری

چدن خاکستری چه کاربردهایی دارد؟

چدن خاکستری در بسیاری از صنایع سنگین و ساخت قطعات مکانیکی پرکاربرد است. در ادامه برخی از مهمترین کاربردهای چدن خاکستری عبارتند از:

بلوکهای سیلندر و سرسیلندر موتورهای احتراقی

چدن خاکستری به دلیل خواص حرارتی مطلوب و مقاومت در برابر تنشهای فشاری، یکی از بهترین انتخابها برای ساخت بلوکهای سیلندر و سرسیلندرها در موتورهای احتراق داخلی است. جذب خوب ارتعاشات در این آلیاژ، به کاهش نویز و ارتعاش در موتور کمک میکند و عملکرد کلی موتور را بهبود میبخشد.

ساخت چرخهای حرکت

کاربرد چدن خاکستری در ساخت انواع چرخ چدنی به دلیل خواص مکانیکی خاص آن، به ویژه مقاومت بالا در برابر سایش و ضربه، بسیار رایج است. این چدن به دلیل داشتن گرافیت بهصورت پولکی در ساختار خود، ویژگیهای موردنیاز برای تولید چرخهای صنعتی را فراهم میکند. چرخهای ساخته شده از چدن خاکستری برای استفاده در محیطهای سنگین و صنعتی که نیاز به تحمل بارهای زیاد و شرایط سخت کاری دارند، بسیار مناسب هستند.