پلیمریزاسیون کاتالیزوری زیگلر–ناتا

پلیمریزاسیون زیگلر–ناتا یکی از مهمترین دستاوردهای شیمی پلیمر در قرن بیستم است. این فرایند که بر پایه استفاده از کاتالیزورهای فلزی طراحی شده، امکان تولید پلیالفینهایی مانند پلیاتیلن و پلیپروپیلن را با ساختارهای دقیق و کنترلشده فراهم میسازد.

کشف این روش توسط کارل زیگلر و جولیو ناتا نه تنها تحولی بزرگ در علم شیمی ایجاد کرد، بلکه مسیر تولید صنعتی پلیمرها را نیز متحول نمود. دلیل اهمیت زیگلر–ناتا این است که برخلاف روشهای رادیکالی یا کاتیونی، میتواند تاکتیسیته زنجیرههای پلیمری را کنترل کند و محصولاتی با خواص مکانیکی و حرارتی برتر به دست دهد.

امروزه، میلیاردها تن پلیمر در جهان با این روش تولید میشوند و محصولات حاصل از آن در بستهبندی، لوازم خانگی، صنایع خودرو و حتی تجهیزات پزشکی نقش کلیدی دارند.

- پلیمریزاسیون زیگلر–ناتا چیست؟

- مکانیزم پلیمریزاسیون زیگلر–ناتا

- انواع کاتالیزورهای زیگلر–ناتا

- پلیمریزاسیون زیگلر–ناتا در تولید پلیاتیلن

- پلیمریزاسیون زیگلر–ناتا در تولید پلیپروپیلن

- ویژگیها و مزایای پلیمریزاسیون زیگلر–ناتا

- محدودیتها و معایب زیگلر–ناتا

- تفاوت زیگلر–ناتا و متالوسنها

- کاربردهای صنعتی پلیمریزاسیون زیگلر–ناتا

- جمعبندی

پلیمریزاسیون زیگلر–ناتا چیست؟

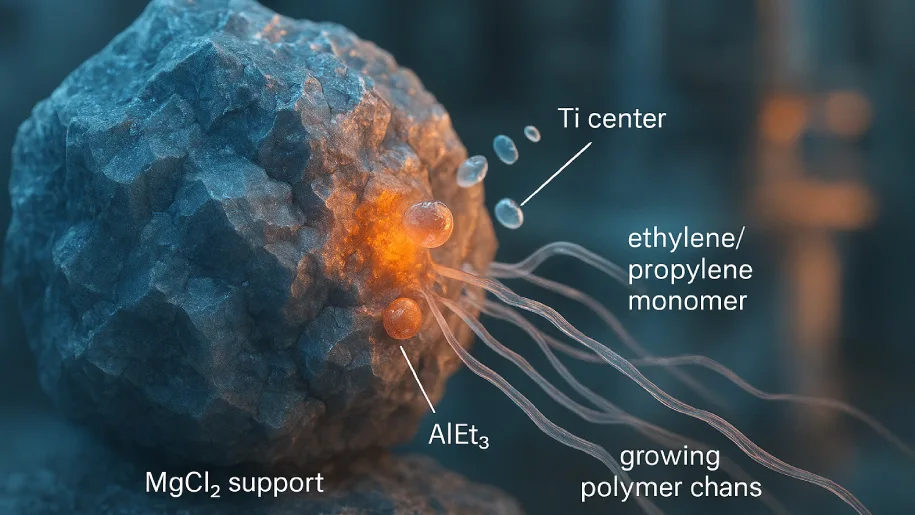

پلیمریزاسیون زیگلر–ناتا یک فرایند کاتالیزوری برای تولید پلیمرهای زنجیرهای از مونومرهای الفینی مانند اتیلن و پروپیلن است. این روش بر پایه استفاده از ترکیبهای فلزی خاص، بهویژه ترکیبات تیتانیوم (مانند TiCl4_44) و آلومینیوم آلکیلی (مانند AlEt3_33) بنا شده است.

کشف این کاتالیزورها در دهه ۱۹۵۰ توسط کارل زیگلر (آلمان) و جولیو ناتا (ایتالیا) منجر به جهشی بزرگ در صنعت پلیمر شد. آنها نشان دادند که با استفاده از این سیستمهای کاتالیزوری میتوان رشد زنجیرههای پلیالفین را بهطور دقیق کنترل کرد و پلیمرهایی با ساختار تاکتیسیته مشخص (ایزوتاکتیک یا سیندیوتاکتیک) به دست آورد.

این دستاورد چنان انقلابی در شیمی و صنعت ایجاد کرد که جایزه نوبل شیمی در سال ۱۹۶۳ به زیگلر و ناتا اهدا شد.

ویژگی مهم پلیمریزاسیون زیگلر–ناتا این است که امکان تولید پلیمرهای خطی با وزن مولکولی بالا، کنترل دقیق بر روی ساختار فضایی (stereoregularity) و راندمان صنعتی بسیار بالا را فراهم میکند. به همین دلیل هنوز هم یکی از پایههای اصلی تولید پلیمر در مقیاس جهانی است.

مکانیزم پلیمریزاسیون زیگلر–ناتا

مکانیزم پلیمریزاسیون زیگلر–ناتا، یک فرایند پلیمریزاسیون کئوردیناسیونی زنجیرهای است. این نامگذاری به این دلیل است که مونومر قبل از اضافه شدن به زنجیر در حال رشد، ابتدا با مرکز فلزی کاتالیزور (معمولاً تیتانیوم) کئوردینه میشود (یک پیوند موقت برقرار میکند). این کنترل دقیق در سطح اتمی، وجه تمایز اصلی این روش با مکانیزمهای رادیکالی یا یونی است و کلید تولید پلیمرهایی با ساختار کاملاً منظم (خطی و ایزوتاکتیک) میباشد.

مدل پذیرفتهشده برای تشریح این مکانیزم، مکانیزم کوسی-آرلمان است که مراحل آن به شرح زیر است:

۱. فعالسازی کاتالیزور و ایجاد مرکز فعال

همهچیز با واکنش بین دو جزء اصلی سیستم کاتالیزوری آغاز میشود:

- پیشکاتالیزور (Pre-catalyst): یک ترکیب از فلز واسطه، مانند تتراکلرید تیتانیوم (\(TiCl_4\)).

- همکاتالیزور یا فعالساز (Co-catalyst/Activator): یک ترکیب آلومینیوم آلکیلی، مانند تریاتیلآلومینیوم (\(Al(C_2H_5)_3\)).

این واکنش چند مرحلهای است:

- آلکیلاسیون: ابتدا، یک گروه آلکیل (مثلاً اتیل) از ترکیب آلومینیوم به اتم تیتانیوم منتقل شده و جایگزین یکی از اتمهای کلر میشود.

- تشکیل جایگاه خالی: کمپلکس تشکیلشده ناپایدار است و با حذف یک لیگاند دیگر (مانند کلر)، یک مرکز فعال نهایی ایجاد میشود. این مرکز فعال، یک اتم تیتانیوم است که بهصورت همزمان دارای یک پیوند سیگما با گروه آلکیل (Ti-C) و یک اوربیتال خالی (جایگاه کئوردیناسیونی آزاد) است. این جایگاه خالی، نقش کلیدی در ادامه واکنش ایفا میکند.

این مرکز فعال در سطح کریستالی کاتالیزور جامد قرار دارد و آماده پذیرش مولکولهای مونومر است.

۲. رشد زنجیره

این مرحله بخش اصلی فرایند پلیمریزاسیون است و بهصورت یک چرخه تکرارشونده ادامه مییابد:

- کئوردینه شدن مونومر: مولکول مونومر الفینی (مانند اتیلن یا پروپیلن) که دارای پیوند دوگانه غنی از الکترون است، به سمت اوربیتال خالی اتم تیتانیوم جذب شده و یک کمپلکس پای (π-complex) تشکیل میدهد.

- ورود یا جایگیری: در یک حرکت هماهنگ، پیوند دوگانه مونومر باز شده و همزمان مونومر در پیوند تیتانیوم-کربن (Ti-C) وارد میشود. در واقع، زنجیره پلیمری در حال رشد از روی اتم تیتانیوم به یکی از کربنهای مونومر منتقل میشود و کربن دیگر مونومر به تیتانیوم متصل میگردد. این فرایند به مکانیزم ورود مهاجرتی (Migratory Insertion) معروف است.

- بازسازی مرکز فعال: پس از ورود مونومر، زنجیره پلیمری یک واحد طویلتر شده و جایگاه خالی مجدداً در موقعیت قبلی زنجیره ایجاد میشود. اکنون مرکز فعال برای پذیرش مونومر بعدی آماده است.

این چرخه هزاران بار تکرار میشود و منجر به تولید زنجیرههای پلیمری بسیار بلند در کسری از ثانیه میگردد.

۳. خاتمه واکنش

رشد یک زنجیره پلیمری برای همیشه ادامه پیدا نمیکند و سرانجام از طریق یکی از مکانیزمهای زیر متوقف میشود:

- حذف بتا-هیدرید (β-Hydride Elimination): این رایجترین مسیر خاتمه خودبهخودی است. یک اتم هیدروژن از کربن دوم زنجیره (کربن بتا) به اتم تیتانیوم منتقل میشود. این کار باعث جدا شدن زنجیره پلیمری (که اکنون در انتهای خود یک پیوند دوگانه دارد) و تشکیل یک پیوند تیتانیوم-هیدروژن (Ti-H) میشود. این مرکز هیدریدی جدید میتواند یک زنجیره پلیمری دیگر را آغاز کند.

- انتقال زنجیره به عامل خارجی: در صنعت، برای کنترل دقیق وزن مولکولی پلیمر، از گاز هیدروژن (\(H_2\)`) به عنوان عامل انتقال زنجیره (Chain Transfer Agent) استفاده میشود. هیدروژن با مرکز فعال واکنش داده، زنجیره پلیمری را جدا میکند و یک مرکز فعال تیتانیوم-هیدرید به جا میگذارد که بلافاصله رشد زنجیره جدیدی را آغاز میکند. غلظت هیدروژن در راکتور، تعیینکننده اصلی متوسط طول زنجیرهها و در نتیجه وزن مولکولی محصول است.

- انتقال زنجیره به همکاتالیزور یا مونومر: در غلظتهای بالای همکاتالیزور (\(AlR_3\)) یا مونومر، ممکن است زنجیره در حال رشد به این مولکولها منتقل شده و خاتمه یابد.

تفاوت کلیدی با مکانیزمهای رادیکالی و یونی

برخلاف مکانیزم رادیکالی که در آن یک رادیکال آزاد بسیار واکنشپذیر به پیوند دوگانه حمله میکند و کنترل کمی بر ساختار دارد، در مکانیزم زیگلر–ناتا، هندسه فضایی مرکز فعال فلزی، جهتگیری مونومر را قبل از ورود به زنجیره دیکته میکند. این “کنترل کئوردیناسیونی” است که به پلیمر اجازه میدهد بهصورت خطی و با تاکتیسیته مشخص رشد کند. مکانیزمهای یونی (کاتیونی و آنیونی) نیز چنین کنترلی ندارند و به ناخالصیها بسیار حساسترند.

نقش حیاتی بستر کلرید منیزیم (\(MgCl_2\))

در کاتالیزورهای نسل اول، تنها درصد کمی از اتمهای تیتانیوم در دسترس واکنش بودند. انقلاب واقعی با استفاده از کلرید منیزیم (\(MgCl_2\)) به عنوان بستر فعال رخ داد. به دلیل شباهت ساختار بلوری \(MgCl_2\) و \(TiCl_3\) (شکل فعال کاتالیزور)، ترکیبات تیتانیوم بهخوبی بر روی سطح آن توزیع میشوند. این کار دو مزیت اساسی دارد:

- افزایش شدید تعداد مراکز فعال: سطح ویژه کاتالیزور را به شدت بالا برده و تعداد بسیار بیشتری از اتمهای تیتانیوم را در معرض مونومرها قرار میدهد که منجر به افزایش چشمگیر بازدهی (راندمان) کاتالیزور میشود.

- کنترل ساختار مراکز فعال: بستر \(MgCl_2\) نهتنها تعداد مراکز فعال را افزایش میدهد، بلکه ساختار الکترونی و فضایی آنها را نیز اصلاح کرده و به تولید پلیمرهایی با نظم ساختاری بالاتر (ایزوتاکتیسیته بیشتر) کمک میکند.

انواع کاتالیزورهای زیگلر–ناتا

از زمان کشف اولیه در دهه ۱۹۵۰، سیستمهای کاتالیزوری زیگلر–ناتا دستخوش تحولات و بهینهسازیهای گستردهای شدهاند. این تکامل، که اغلب در قالب “نسلهای” مختلف دستهبندی میشود، با هدف افزایش بازدهی، بهبود کیفیت پلیمر و سادهسازی فرایندهای صنعتی صورت گرفته است.

۱. کاتالیزورهای نسل اول: سیستمهای اولیه

این نسل شامل اولین کاتالیزورهایی بود که توسط زیگلر و ناتا توسعه یافت. جزء اصلی آنها معمولاً یک ترکیب تیتانیوم (مانند تتراکلرید تیتانیوم) بود که با یک ترکیب آلومینیوم آلکیلی (مانند تریاتیلآلومینیوم) فعال میشد. این سیستمها اگرچه در زمان خود یک پیشرفت بزرگ علمی محسوب میشدند، اما از دیدگاه صنعتی با محدودیتهای جدی روبرو بودند:

- بازدهی پایین: این کاتالیزورها فعالیت کمی داشتند. به این معنا که برای تولید مقدار مشخصی پلیمر، به حجم زیادی از کاتالیزور نیاز بود. این مسئله باعث باقیماندن مقادیر زیادی از خاکستر کاتالیزور (شامل فلزات و کلر) در محصول نهایی میشد. این باقیماندهها خواص پلیمر را تضعیف کرده و باعث خوردگی تجهیزات فرآوری میشدند، بنابراین حذف آنها از طریق یک مرحله شستشوی پرهزینه با حلال، ضروری بود.

- کنترل ضعیف بر ساختار پلیپروپیلن: در تولید پلیپروپیلن، این کاتالیزورها کنترل دقیقی بر آرایش فضایی زنجیرهها نداشتند. در نتیجه، بخش قابل توجهی از محصول (گاهی تا ۵۰ درصد) به صورت آتاکتیک تولید میشد. این شکل از پلیپروپیلن، مادهای نرم، چسبناک و عملاً بدون کاربرد تجاری است. این بخش بیارزش نیز باید طی فرایند شستشو از پلیمر ایزوتاکتیک (شکل سخت و مفید) جدا میشد که این امر هزینه تولید را به شدت افزایش میداد.

- عدم کنترل بر شکل ذرات پلیمر: پودر پلیمری که با این کاتالیزورها تولید میشد، دارای ذراتی با شکل و اندازه نامنظم بود که جابجایی و فرآوری آن را در مقیاس صنعتی دشوار میکرد.

۲. کاتالیزورهای نسل دوم و سوم: جهش با استفاده از بستر

بزرگترین پیشرفت در تاریخ این فناوری، معرفی کاتالیزورهای پشتیبانیشده (Supported Catalysts) بود. در این نسل، ترکیب تیتانیوم به جای آنکه به تنهایی استفاده شود، بر روی یک بستر جامد با سطح ویژه بالا تثبیت گردید. مؤثرترین بستر کشفشده برای این منظور، کلرید منیزیم بود. این نوآوری به همراه یک افزودنی کلیدی دیگر، یعنی دهندههای الکترون (Electron Donors)، معایب نسل اول را به طور کامل برطرف کرد:

- افزایش فوقالعاده بازدهی: قرار دادن جزء تیتانیومی بر روی بستر کلرید منیزیم، فعالیت کاتالیزور را صدها برابر افزایش داد. این افزایش بازدهی به قدری چشمگیر بود که مقدار کاتالیزور مورد نیاز برای تولید پلیمر به شدت کاهش یافت. در نتیجه، میزان باقیمانده کاتالیزور در محصول نهایی آنقدر ناچیز بود که دیگر نیازی به مرحله پرهزینه شستشو و حذف آن وجود نداشت.

- کنترل عالی بر ساختار پلیپروپیلن: افزودن ترکیبات آلی خاصی به نام “دهندههای الکترون” به سیستم کاتالیزوری، مراکز فعالی را که پلیمر آتاکتیک تولید میکردند، غیرفعال نمود. این کار باعث شد که تقریباً تمام محصول تولیدی (بیش از ۹۵ درصد) از نوع ایزوتاکتیک باشد. این پیشرفت، فرایند تولید پلیپروپیلن را از نظر اقتصادی بسیار بهینه کرد.

- کنترل کامل بر شکل ذرات پلیمر: در این سیستمها، ذره کاتالیزور مانند یک الگو عمل میکند و پلیمر به تدریج لایهلایه روی آن رشد میکند و در نهایت شکلی مشابه ذره اولیه کاتالیزور به خود میگیرد. با تولید ذرات کاتالیزور به شکل کروی، تولیدکنندگان توانستند پودر پلیمری با ذرات کاملاً کروی و یکنواخت تولید کنند. این پودر که جریانپذیری بسیار خوبی دارد، جابجایی و فرآوری در واحدهای صنعتی را بسیار سادهتر کرد.

۳. کاتالیزورهای نسلهای جدید (نسل چهارم و پنجم)

این نسلها نمایانگر تکامل و بهینهسازی کاتالیزورهای پشتیبانیشده هستند. در اینجا نوآوری بنیادی جدیدی رخ نداده، بلکه تمرکز بر روی بهبود هرچه بیشتر پارامترهای موجود بوده است:

- بهبود دهندههای الکترون: محققان به طور مداوم در حال توسعه دهندههای الکترون جدید و کارآمدتری هستند. بخشی از این تلاشها در پاسخ به نگرانیهای زیستمحیطی و سلامتی بوده است؛ برای مثال، جایگزینی ترکیبات فتالات (که در گذشته به عنوان دهنده الکترون استفاده میشدند) با ترکیبات ایمنتر.

- افزایش بازدهی و کنترل: این کاتالیزورها بازدهی و قدرت کنترل بر ساختار پلیمر را به بالاترین سطح ممکن رساندهاند و به تولیدکنندگان اجازه میدهند تا پلیمرهایی با ویژگیهای بسیار خاص و متناسب با کاربردهای پیشرفته تولید کنند.

امروزه، تقریباً تمام پلیاتیلن و پلیپروپیلن تولیدی در جهان با استفاده از کاتالیزورهای پشتیبانیشده نسلهای جدید ساخته میشود.

پلیمریزاسیون زیگلر–ناتا در تولید پلیاتیلن

اگرچه شهرت کاتالیزورهای زیگلر–ناتا بیشتر به دلیل توانایی آنها در تولید پلیپروپیلن ایزوتاکتیک است، اما تأثیر آنها بر صنعت پلیاتیلن نیز کمتر از آن نیست. این فناوری امکان تولید گریدهای خاصی از پلیاتیلن را فراهم کرد که ساخت آنها با روشهای قدیمیتر ممکن نبود. پیش از هر چیز، باید توجه داشت که پلیاتیلن با دانسیته پایین سنتی (LDPE) که ساختاری بسیار شاخهدار دارد، با این روش تولید نمیشود؛ بلکه محصول یک فرایند رادیکالی با فشار بسیار بالاست. کاتالیزورهای زیگلر–ناتا مشخصاً برای تولید دو نوع دیگر از پلیاتیلن به کار میروند:

۱. تولید پلیاتیلن با دانسیته بالا (HDPE)

این محصول اولین دستاورد بزرگ کارل زیگلر با کاتالیزورهایش بود. ویژگی اصلی این فرایند، توانایی آن در تولید زنجیرههای پلیمری کاملاً خطی است.

- ساختار و ویژگیها: در غیاب شاخههای جانبی بلند، زنجیرههای صاف و خطی پلیاتیلن میتوانند به شکل بسیار منظم و نزدیکی در کنار یکدیگر قرار گیرند. این آرایش منظم منجر به ایجاد ساختاری با درصد بلورینگی (Crystallinity) بالا میشود. همین بلورینگی بالا مسئول مستقیم ویژگیهای کلیدی پلیاتیلن سنگین است:

- چگالی بالا: به دلیل فشردگی و نزدیکی زنجیرهها به یکدیگر.

- سختی و استحکام مکانیکی زیاد: ناشی از نیروهای بینمولکولی قوی در نواحی بلورین.

- مقاومت شیمیایی عالی: ساختار متراکم آن مانع از نفوذ حلالها و مواد شیمیایی میشود.

- کاربردها: این خواص، پلیاتیلن سنگین را برای ساخت محصولاتی که به استحکام و دوام نیاز دارند، ایدهآل میسازد. کاربردهای اصلی آن شامل تولید انواع لولههای تحت فشار (برای آب و گاز)، مخازن بزرگ نگهداری سوخت و مواد شیمیایی، بطریهای مواد شوینده، جعبههای صنعتی و قطعات خودرو است.

۲. تولید پلیاتیلن خطی با دانسیته پایین (LLDPE)

این نوع پلیاتیلن یک نوآوری هوشمندانه برای ترکیب برخی از بهترین ویژگیهای دو نوع دیگر است. در فرایند تولید آن، علاوه بر مونومر اصلی (اتیلن)، مقدار اندکی از یک مونومر دیگر (که به آن کومونومر میگویند) مانند بوتن، هگزن یا اکتن نیز به راکتور اضافه میشود.

- ساختار و ویژگیها: کاتالیزور زیگلر–ناتا این کومونومرها را در طول زنجیره اصلی و خطی پلیاتیلن قرار میدهد و شاخههای جانبی کوتاه و یکنواخت ایجاد میکند. این شاخههای کوتاه مانند فاصلهانداز عمل کرده و مانع از آن میشوند که زنجیرهها به فشردگیِ پلیاتیلن سنگین در کنار هم قرار گیرند. در نتیجه، چگالی و درجه بلورینگی محصول کاهش مییابد. با این حال، چون بدنه اصلی زنجیره همچنان خطی است، این ماده خواص مکانیکی بسیار مطلوبی دارد:

- استحکام کششی بالا و مقاومت پارگی عالی: این ویژگی آن را از پلیاتیلن سبک سنتی (LDPE) بسیار متمایز میکند.

- انعطافپذیری خوب همراه با چقرمگی (Toughness) بالا.

- کاربردها: مقاومت پارگی فوقالعاده، پلیاتیلن خطی سبک را به انتخاب اول برای تولید انواع فیلمهای نازک و مقاوم تبدیل کرده است. کاربردهای اصلی آن شامل فیلمهای بستهبندی کششی (استرچ)، فیلمهای کشاورزی، بستهبندی مواد غذایی و پوشش کابل میشود.

کنترل وزن مولکولی و شاخص جریان مذاب (MFI)

یکی از مهمترین جنبههای صنعتی در تولید پلیاتیلن، قابلیت کنترل دقیق بر طول زنجیرههای پلیمری است. این کار مستقیماً بر وزن مولکولی و شاخص جریان مذاب (MFI) محصول تأثیر میگذارد. MFI معیاری از میزان روانیِ پلیمر در حالت مذاب است.

در فرایند زیگلر–ناتا، این کنترل به سادگی با تنظیم مقدار گاز هیدروژن در راکتور انجام میشود. هیدروژن به عنوان “عامل انتقال زنجیره” عمل میکند؛ یعنی رشد یک زنجیره پلیمری را متوقف کرده و به کاتالیزور اجازه میدهد تا رشد یک زنجیره جدید را آغاز کند. رابطه بین این متغیرها کاملاً مشخص است:

- هیدروژن بیشتر: منجر به تولید زنجیرههای کوتاهتر میشود. زنجیرههای کوتاهتر وزن مولکولی پایینتری دارند و در حالت مذاب راحتتر جریان مییابند، که نتیجه آن MFI بالاتر است.

- هیدروژن کمتر: منجر به تولید زنجیرههای بلندتر، وزن مولکولی بالاتر، و در نتیجه گرانروی (ویسکوزیته) بیشتر در حالت مذاب و MFI پایینتر میشود.

این قابلیت کنترل به تولیدکنندگان اجازه میدهد تا گریدهای مختلف پلیاتیلن را برای روشهای فرآوری متفاوت (مانند تزریق پلاستیک، فیلمسازی یا قالبگیری دمشی) به صورت دقیق تولید کنند.

پلیمریزاسیون زیگلر–ناتا در تولید پلیپروپیلن

کاربرد اصلی و شاید مهمترین دستاورد صنعتی کاتالیزورهای زیگلر–ناتا، در تولید پلیپروپیلن است. کشف بزرگ جولیو ناتا این بود که این کاتالیزورها میتوانند ساختار فضایی یا تاکتیسیته (Tacticity) زنجیره پلیمر را کنترل کنند. این مفهوم به آرایش سهبعدی گروههای جانبیِ “متیل” در طول زنجیره اصلی پلیپروپیلن اشاره دارد. این آرایش فضایی، تأثیر مستقیمی بر نحوه قرارگیری زنجیرهها در کنار هم داشته و در نتیجه، خواص نهایی محصول را به طور کامل تعیین میکند. سه نوع اصلی تاکتیسیته برای پلیپروپیلن وجود دارد.

۱. پلیپروپیلن ایزوتاکتیک

این شکل، مهمترین و پرکاربردترین نوع پلیپروپیلن از نظر تجاری است.

- ساختار: در ساختار ایزوتاکتیک، تمام گروههای متیل در یک سمت از زنجیره کربنی قرار گرفتهاند. این آرایش کاملاً منظم و یکنواخت است.

- ویژگیها: این نظم ساختاری به زنجیرههای پلیمری اجازه میدهد تا به راحتی در کنار یکدیگر قرار گرفته و ساختارهای بلورین مارپیچی و متراکمی را تشکیل دهند. همین بلورینگی بالا باعث میشود پلیپروپیلن ایزوتاکتیک مادهای سخت، محکم و مقاوم در برابر حرارت باشد و نقطه ذوب مشخص و بالایی داشته باشد.

- نقش کاتالیزور: کاتالیزورهای مدرن زیگلر–ناتا (سیستمهای پشتیبانیشده بر پایه کلرید منیزیم به همراه دهندههای الکترون) به طور ویژه برای تولید این نوع پلیمر طراحی شدهاند. ساختار هندسی مراکز فعال روی کاتالیزور به گونهای است که مونومر پروپیلن را مجبور میکند تا همیشه با یک جهتگیری مشخص به زنجیره در حال رشد اضافه شود و در نتیجه محصولی با درصد ایزوتاکتیسیته بسیار بالا (بیش از ۹۵٪) حاصل گردد.

۲. پلیپروپیلن آتاکتیک

این نوع پلیپروپیلن، محصول جانبی نامطلوب در فرایندهای قدیمیتر بود.

- ساختار: در ساختار آتاکتیک، گروههای متیل به صورت نامنظم و تصادفی در دو طرف زنجیره اصلی پراکنده شدهاند. هیچ الگوی قابل تکراری در آرایش آنها وجود ندارد.

- ویژگیها: این بینظمی فضایی، مانع از نزدیک شدن زنجیرهها به یکدیگر و تشکیل ساختار بلورین میشود. در نتیجه، پلیپروپیلن آتاکتیک یک ماده آمورف (بیشکل)، نرم، انعطافپذیر و چسبناک است که خواص مکانیکی ضعیفی دارد و کاربرد تجاری آن بسیار محدود است. کاتالیزورهای نسل اول مقدار زیادی از این نوع پلیمر را تولید میکردند.

۳. پلیپروپیلن سیندیوتاکتیک

این نوع پلیپروپیلن ساختار منظمی دارد اما با نوع ایزوتاکتیک متفاوت است.

- ساختار: در ساختار سیندیوتاکتیک، گروههای متیل به صورت منظم و یکدرمیان در دو طرف زنجیره اصلی قرار میگیرند (یکی در یک سمت، بعدی در سمت مقابل و الی آخر).

- ویژگیها: این نظم نیز به زنجیرهها اجازه بلوری شدن میدهد، اما ساختار بلوری و خواص نهایی آن با نوع ایزوتاکتیک متفاوت است. پلیمر حاصل معمولاً شفافتر و انعطافپذیرتر از پلیپروپیلن ایزوتاکتیک است.

- نقش کاتالیزور: اگرچه تولید این نوع پلیمر با کاتالیزورهای زیگلر–ناتا امکانپذیر است، اما تولید کارآمد و صنعتی آن عمدتاً با دستهی دیگری از کاتالیزورهای تکمرکزی به نام متالوسنها انجام میشود.

موفقیت اصلی و کاربرد غالب کاتالیزورهای زیگلر–ناتا در این حوزه، توانایی بینظیر آنها در تولید گزینشی پلیپروپیلن ایزوتاکتیک است که مادهای مستحکم، سبک و پرکاربرد در صنایع مختلف از خودروسازی و لوازم خانگی گرفته تا بستهبندی و نساجی محسوب میشود.

ویژگیها و مزایای پلیمریزاسیون زیگلر–ناتا

موفقیت گسترده و ماندگاری فرایند زیگلر–ناتا در صنعت پلیمر، نتیجهی مجموعهای از مزایای فنی و اقتصادی است که آن را از سایر روشهای پلیمریزاسیون متمایز میکند. مهمترین این ویژگیها به شرح زیر است:

۱. کنترل دقیق بر ساختار پلیمر

این مورد، برجستهترین مزیت علمی و صنعتی این فناوری است که خود به دو جنبه اصلی تقسیم میشود:

- تولید پلیمرهای خطی: برخلاف روشهای رادیکالی که منجر به ایجاد زنجیرههایی با شاخههای جانبی متعدد و نامنظم میشوند، کاتالیزورهای زیگلر–ناتا قادرند زنجیرههای پلیمری کاملاً خطی بسازند. این ویژگی برای تولید پلیاتیلن با دانسیته بالا (HDPE) که استحکام و چگالی آن ناشی از همین ساختار خطی است، اهمیت اساسی دارد.

- کنترل تاکتیسیته: این توانایی در تولید پلیپروپیلن یکتاست. فرایند زیگلر–ناتا به تولیدکنندگان اجازه میدهد تا به صورت گزینشی، ساختار فضایی ایزوتاکتیک را تولید کنند. این کنترل مستقیم بر آرایش سهبعدی زنجیره، کلید دستیابی به خواص مکانیکی و حرارتی مطلوب در پلیپروپیلن است.

۲. شرایط واکنش ملایم

فرایندهای جایگزین، مانند تولید پلیاتیلن سبک (LDPE)، نیازمند شرایط بسیار سخت شامل فشارها و دماهای فوقالعاده بالا هستند. در مقابل، پلیمریزاسیون زیگلر–ناتا در شرایطی بسیار ملایمتر انجام میشود:

- فشار پایین: این فرایند معمولاً در فشار نزدیک به اتمسفر یا فشارهای نسبتاً پایین صنعتی (چند ده اتمسفر) عمل میکند.

- دمای متوسط: دمای راکتورها معمولاً زیر ۱۰۰ درجه سانتیگراد نگه داشته میشود.

این شرایط ملایم منجر به کاهش چشمگیر مصرف انرژی، افزایش ایمنی فرایند و کاهش هزینههای مربوط به ساخت و نگهداری تجهیزات مقاوم در برابر فشار بالا میشود.

۳. بازدهی و کارایی بسیار بالا

کاتالیزورهای مدرن زیگلر–ناتا، به ویژه نسلهای پشتیبانیشده، فوقالعاده فعال هستند. این به آن معناست که مقدار بسیار کمی از کاتالیزور میتواند حجم عظیمی از پلیمر را در مدت زمان کوتاه تولید کند. این بازدهی بالا مزایای مستقیمی به همراه دارد:

- کاهش هزینه: نیاز به مقادیر کمتر کاتالیزور، هزینه تمامشده محصول را کاهش میدهد.

- خلوص بالای محصول: به دلیل بازدهی بالا، مقدار باقیمانده کاتالیزور در پلیمر نهایی بسیار ناچیز است و در بسیاری از موارد نیازی به مراحل پیچیده و پرهزینه برای حذف آن نیست.

۴. قابلیت تولید پلیمر با وزن مولکولی بالا

این سیستمهای کاتالیزوری توانایی ساخت زنجیرههای پلیمری بسیار بلند و در نتیجه، محصولاتی با وزن مولکولی بالا را دارند. وزن مولکولی بالا به طور مستقیم با بهبود خواص مکانیکی پلیمر، مانند افزایش چقرمگی (Toughness)، مقاومت ضربهای و مقاومت در برابر ترکخوردگی محیطی، در ارتباط است.

۵. هزینه مناسب و مقیاس صنعتی گسترده

اجزای اصلی کاتالیزورهای زیگلر–ناتا بر پایه فلزاتی مانند تیتانیوم، منیزیم و آلومینیوم هستند که نسبتاً فراوان و ارزانقیمت محسوب میشوند. علاوه بر این، فناوری مرتبط با این فرایند در طول دههها به بلوغ کامل رسیده و برای تولید در مقیاسهای چند میلیون تنی در سال کاملاً بهینهسازی شده است. این ترکیب از مواد اولیه مقرونبهصرفه و یک فرایند صنعتی بالغ، پلیمرهای تولیدی را به محصولاتی بسیار رقابتی از نظر اقتصادی تبدیل کرده است.

محدودیتها و معایب زیگلر–ناتا

با وجود تمام مزایای برجسته، کاتالیزورهای زیگلر–ناتا دارای محدودیتهای ذاتی و معایبی هستند که کاربرد آنها را به حوزههای خاصی محدود کرده و چالشهایی را در فرایندهای صنعتی ایجاد میکند.

۱. محدودیت در انتخاب مونومرها

این یکی از اساسیترین نقاط ضعف سیستمهای زیگلر–ناتا است. این کاتالیزورها به طور تخصصی برای پلیمریزاسیون مونومرهای هیدروکربنی غیرقطبی، به ویژه الفینها (مانند اتیلن و پروپیلن)، طراحی شدهاند. مراکز فعال این کاتالیزورها به شدت به گروههای عاملی قطبی (مانند گروههای موجود در استرها، اسیدها یا الکلها) حساس هستند. حضور چنین گروههایی در ساختار مونومر، منجر به واکنش ناخواسته با مرکز فعال کاتالیزور و غیرفعال شدن (Deactivation) آن میشود. در نتیجه، پلیمریزاسیون مونومرهایی مانند وینیل استات، آکریلاتها یا وینیل کلراید با این روش امکانپذیر نیست و این امر دامنه پلیمرهای قابل تولید را به شدت محدود میکند.

۲. حساسیت شدید کاتالیزور به ناخالصیها

مراکز فعال کاتالیزورهای زیگلر–ناتا، ترکیباتی بسیار واکنشپذیر هستند و نه تنها با مونومرهای قطبی، بلکه با کوچکترین مقادیر ناخالصی قطبی موجود در خوراک راکتور نیز واکنش میدهند. موادی مانند آب، اکسیژن، دیاکسید کربن، استیلن و ترکیبات گوگردی به عنوان سَم کاتالیزور (Catalyst Poison) عمل میکنند. این مواد به سرعت و به صورت برگشتناپذیر با مراکز فعال واکنش داده و آنها را از کار میاندازند. این حساسیت بالا، ایجاب میکند که تمام جریانهای ورودی به راکتور (مونومرها، حلال و هیدروژن) تحت فرایندهای خالصسازی بسیار دقیق و پرهزینه قرار گیرند تا غلظت این ناخالصیها به سطح بسیار پایینی (در حد چند واحد در میلیون یا ppm) کاهش یابد.

۳. طبیعت چندمرکزی (Multi-Site) کاتالیزور

کاتالیزورهای ناهمگن زیگلر–ناتا، به ویژه انواع پشتیبانیشده، دارای ساختار سطحی پیچیدهای هستند. بر روی این سطح، انواع مختلفی از مراکز فعال با ساختار شیمیایی و هندسه فضایی کمی متفاوت وجود دارند. هر یک از این انواعِ مرکز فعال، زنجیرههای پلیمری با سرعت رشد و طول عمر متفاوتی تولید میکنند. نتیجه این پدیده، تولید محصولی با توزیع وزن مولکولی گسترده (Broad Molecular Weight Distribution – MWD) است. اگرچه این ویژگی برای برخی کاربردها (مانند قالبگیری دمشی) میتواند مفید باشد، اما برای بسیاری از کاربردهای پیشرفته که نیازمند خواص کاملاً یکنواخت هستند (مانند تولید الیاف مستحکم)، یک نقطه ضعف محسوب میشود.

۴. مشکلات زیستمحیطی و باقیماندههای فلزی

اگرچه بازدهی کاتالیزورهای مدرن بسیار بالاست، اما همچنان مقادیر ناچیزی از اجزای کاتالیزور، شامل فلزات واسطه (تیتانیوم) و کلر، در پلیمر نهایی باقی میمانند. این باقیماندهها میتوانند مشکلاتی ایجاد کنند:

- کاهش کیفیت محصول: باقیماندههای کلر میتوانند خاصیت اسیدی داشته و به مرور زمان باعث تخریب پلیمر یا تغییر رنگ آن شوند.

- خوردگی تجهیزات: این مواد اسیدی میتوانند باعث خوردگی تجهیزات فرآوری پلیمر در مراحل بعدی (مانند اکسترودرها) شوند.

- ملاحظات زیستمحیطی: مدیریت پسماندهای حاصل از تولید و استفاده از این کاتالیزورهای فلزی نیازمند رعایت ملاحظات زیستمحیطی است. همچنین، در نسلهای قدیمیتر کاتالیزورها از ترکیبات فتالات به عنوان دهنده الکترون استفاده میشد که به دلیل نگرانیهای مرتبط با سلامتی، امروزه با ترکیبات ایمنتر جایگزین شدهاند.

تفاوت زیگلر–ناتا و متالوسنها

در دهههای پایانی قرن بیستم، دستهی جدیدی از کاتالیزورها برای پلیمریزاسیون الفینها به نام متالوسنها (Metallocenes) توسعه یافتند. این کاتالیزورها نه به عنوان یک جایگزین کامل، بلکه به عنوان یک فناوری مکمل و رقیب برای سیستمهای زیگلر–ناتا مطرح شدند. تفاوتهای بنیادین این دو سیستم کاتالیزوری، منجر به تولید پلیمرهایی با ساختار و خواص متفاوت میشود.

۱. تفاوت در ماهیت مرکز فعال: تکمرکزی در برابر چندمرکزی

این اصلیترین و مهمترین تفاوت میان این دو فناوری است.

- کاتالیزورهای زیگلر–ناتا: همانطور که پیشتر اشاره شد، این کاتالیزورها ماهیتی ناهمگن دارند و بر روی سطح کریستالی آنها، انواع مختلفی از مراکز فعال با محیط شیمیایی کمی متفاوت وجود دارد. به همین دلیل به آنها کاتالیزورهای چندمرکزی (Multi-Site) گفته میشود.

- کاتالیزورهای متالوسن: در مقابل، متالوسنها مولکولهای آلی-فلزی مجزایی هستند که در محیط واکنش حل میشوند (ماهیت همگن دارند). هر مولکول متالوسن یک مرکز فعال یکسان و کاملاً مشخص را تشکیل میدهد. به همین دلیل به آنها کاتالیزورهای تکمرکزی (Single-Site) میگویند.

این تفاوت اساسی، منجر به تفاوتهای چشمگیری در کنترل ساختار پلیمر میشود.

۲. کنترل بر ساختار و خواص پلیمر

از آنجا که تمام مراکز فعال در یک سیستم متالوسنی یکسان هستند، زنجیرههای پلیمری تولید شده توسط آنها نیز بسیار یکنواخت خواهد بود.

- توزیع وزن مولکولی (MWD): سیستمهای چندمرکزیِ زیگلر–ناتا محصولی با توزیع وزن مولکولی گسترده تولید میکنند. در مقابل، سیستمهای تکمرکزیِ متالوسن، پلیمری با توزیع وزن مولکولی باریک به دست میدهند. این یکنواختی در طول زنجیرهها، خواص نهایی محصول را قابل پیشبینیتر و برای کاربردهای مهندسی پیشرفته مناسبتر میسازد.

- توزیع کومونومر: در تولید پلیاتیلن خطی سبک (LLDPE)، کاتالیزورهای متالوسن کومونومرها (شاخههای جانبی کوتاه) را به شکلی بسیار یکنواخت در طول زنجیرهها توزیع میکنند. این توزیع یکنواخت منجر به بهبود خواص مکانیکی، نوری (شفافیت) و حرارتی فیلمهای تولیدی میشود.

- کنترل تاکتیسیته: کاتالیزورهای زیگلر–ناتا در تولید پلیپروپیلن ایزوتاکتیک بسیار کارآمد هستند. اما متالوسنها انعطافپذیری بیشتری را ارائه میدهند. با تغییر ساختار مولکولی کاتالیزور متالوسن، میتوان آن را به گونهای طراحی کرد که به صورت کاملاً گزینشی، پلیپروپیلن ایزوتاکتیک، سیندیوتاکتیک یا حتی آتاکتیک تولید کند. این سطح از مهندسی کاتالیزور در سیستمهای زیگلر–ناتا ممکن نیست.

۳. مقایسه هزینه و کارایی صنعتی

- هزینه: به طور کلی، کاتالیزورهای متالوسن و مواد فعالساز مورد نیاز آنها (مانند متیل آلومینوکسان یا MAO) به مراتب گرانتر از سیستمهای کاتالیزوری زیگلر–ناتا هستند.

- کارایی: کاتالیزورهای متالوسن اغلب فعالیت بسیار بالاتری دارند، اما گاهی اوقات ممکن است نسبت به ناخالصیها حساستر باشند. سیستمهای زیگلر–ناتا به عنوان فناوریای بالغ و بسیار مقاوم در محیطهای صنعتی شناخته میشوند.

جایگاه در صنعت امروز

در صنعت مدرن پلیمر، این دو فناوری در کنار یکدیگر استفاده میشوند. کاتالیزورهای زیگلر–ناتا به دلیل هزینه پایین و مقاومت بالا، همچنان انتخاب اول برای تولید گریدهای عمومی و پرمصرف (Commodity) پلیاتیلن سنگین و پلیپروپیلن ایزوتاکتیک هستند. در مقابل، کاتالیزورهای متالوسن برای تولید پلیمرهای ویژه و با کارایی بالا به کار میروند که در آنها کنترل دقیق بر ساختار مولکولی و خواص نهایی محصول، هزینه بالاتر کاتالیزور را توجیه میکند.

کاربردهای صنعتی پلیمریزاسیون زیگلر–ناتا

پلیمرهای تولید شده از طریق فرایند زیگلر–ناتا، به دلیل ترکیب منحصربهفردی از خواص فیزیکی مطلوب و هزینه تولید پایین، در گستره وسیعی از صنایع و محصولات روزمره به کار میروند. سالانه صدها میلیون تن از این مواد تولید میشود که نشاندهنده نقش حیاتی آنها در اقتصاد جهانی است. کاربردهای اصلی این پلیمرها (عمدتاً پلیاتیلن سنگین، پلیاتیلن خطی سبک و پلیپروپیلن) در صنایع زیر متمرکز است:

۱. صنعت بستهبندی

این صنعت بزرگترین مصرفکننده پلیالفینها است.

- بستهبندیهای سخت: پلیاتیلن سنگین (HDPE) به دلیل سختی و مقاومت شیمیایی بالا، برای تولید بطریهای شیر، آبمیوه، مواد شوینده و انواع درپوشها استفاده میشود. پلیپروپیلن (PP) نیز به خاطر مقاومت حرارتی بهتر، برای ساخت ظروف لبنیات (مانند ماست)، ظروف قابل استفاده در مایکروویو و بستهبندیهای نیازمند استریلیزاسیون حرارتی به کار میرود.

- بستهبندیهای انعطافپذیر: پلیاتیلن خطی سبک (LLDPE) به دلیل مقاومت کششی و پارگی فوقالعاده، ماده اصلی در تولید فیلمهای استرچ (برای بستهبندی پالتها)، فیلمهای کشاورزی و کیسههای مقاوم است. فیلمهای شفاف و براق پلیپروپیلن نیز برای بستهبندی مواد غذایی مانند چیپس و بیسکوییت کاربرد فراوانی دارند.

۲. صنعت خودرو

پلیمرهای زیگلر–ناتا، به ویژه پلیپروپیلن و ترکیبات آن (کامپاندها)، نقش کلیدی در کاهش وزن خودرو و در نتیجه، بهینهسازی مصرف سوخت دارند.

- قطعات داخلی و خارجی: سپرها، داشبورد، پنلهای داخلی درها، کنسول وسط و بخشهای زیادی از تزیینات داخلی خودرو از پلیپروپیلن ساخته میشوند.

- قطعات فنی: جعبه باتری، مخزن مایعات (مانند مایع شیشهشوی) و برخی از قطعات اطراف موتور نیز از این مواد هستند.

- مخزن سوخت: پلیاتیلن سنگین (HDPE) به دلیل نفوذناپذیری بالا در برابر بنزین، ماده استاندارد برای ساخت باک خودروهای مدرن است.

۳. صنعت ساختمان و لولهسازی

- لولهها: پلیاتیلن سنگین (HDPE) به دلیل مقاومت عالی در برابر خوردگی، دوام طولانی و انعطافپذیری، به طور گسترده برای ساخت لولههای انتقال آب، فاضلاب و گازرسانی استفاده میشود. پلیپروپیلن نیز در سیستمهای لولهکشی آب گرم و سرد خانگی کاربرد دارد.

- عایقها: ورقهای ساخته شده از این پلیمرها به عنوان عایق رطوبت در پروژههای ساختمانی به کار میروند.

۴. کالاهای مصرفی و لوازم خانگی

تطبیقپذیری پلیپروپیلن آن را به یک ماده ایدهآل برای هزاران محصول مصرفی تبدیل کرده است.

- لوازم خانگی: بدنه بسیاری از لوازم برقی مانند جاروبرقی، ماشین لباسشویی، قهوهساز و آبمیوهگیری از پلیپروپیلن است.

- مبلمان و اثاثیه: صندلیهای پلاستیکی یکتکه، مبلمان فضای باز، انواع جعبهها و ظروف نگهداری خانگی عمدتاً از این ماده ساخته میشوند.

- اسباببازی: مقاومت و ایمنی این پلیمرها آنها را برای ساخت انواع اسباببازیهای بادوام مناسب کرده است.

۵. صنعت نساجی و الیاف

- الیاف پلیپروپیلن به دلیل مقاومت در برابر لکه، هزینه پایین و دوام بالا، در تولید فرش ماشینی، موکت، طناب و انواع گونی به کار میرود.

- پارچههای بیبافت (Non-woven): این پارچهها که از الیاف پلیپروپیلن ساخته میشوند، کاربردهای بهداشتی گستردهای دارند، از جمله در تولید ماسکهای صورت، روپوشهای بیمارستانی، پوشک بچه و فیلترهای مختلف.

جمعبندی

پلیمریزاسیون زیگلر–ناتا یک نقطه عطف در تاریخ علم و مهندسی مواد به شمار میرود. این فناوری برای نخستین بار به شیمیدانان اجازه داد تا بر ساختار سهبعدی زنجیرههای پلیمری کنترل دقیق داشته باشند و از مونومرهای سادهای مانند اتیلن و پروپیلن، موادی با کارایی بالا و خواص کاملاً مشخص تولید کنند. این دستاورد، مسیر را برای تولید انبوه پلاستیکهای مهندسی هموار کرد و دنیای مدرن را به شکل کنونی آن درآورد.

توانایی این سیستم کاتالیزوری در تولید پلیاتیلن خطی و بهویژه پلیپروپیلن ایزوتاکتیک، آن را به یکی از ستونهای اصلی صنعت پتروشیمی تبدیل کرده است. تکامل این کاتالیزورها از نسلهای اولیه با بازدهی پایین به سیستمهای پیشرفته امروزی که بر بسترهای فعال پشتیبانی میشوند، نشاندهنده دههها تحقیق و توسعه مستمر برای بهینهسازی این فرایند قدرتمند است.

امروزه، با وجود ظهور فناوریهای جدیدتر، کاتالیزورهای زیگلر–ناتا به دلیل هزینه مناسب، مقاومت صنعتی و بازدهی بالا، همچنان جایگاه خود را به عنوان انتخاب اصلی برای تولید پلیالفینهای پرمصرف حفظ کردهاند. تحقیقات برای بهبود هرچه بیشتر این سیستمها، با تمرکز بر افزایش کنترل بر خواص پلیمر و استفاده از اجزای سازگارتر با محیط زیست، همچنان ادامه دارد و تضمین میکند که میراث زیگلر و ناتا در آینده نیز به تکامل خود ادامه خواهد داد.