نوار نقاله چیست؟

نوار نقاله چیست؟ نوار نقاله، که به آن کانوایر نیز گفته میشود، یکی از اصلیترین تجهیزات انتقال مواد در صنایع مختلف است. این سیستم با حرکت پیوسته تسمه یا صفحات متحرک، امکان جابهجایی خودکار و سریع مواد بین بخشهای مختلف یک خط تولید یا انبار را فراهم میکند. به همین دلیل، نوار نقالهها نقش کلیدی در افزایش راندمان و کاهش هزینههای عملیاتی ایفا میکنند.

کانوایرها در بسیاری از صنایع، از معادن و کارخانجات فولاد گرفته تا صنایع غذایی، دارویی و خودروسازی، کاربرد دارند. این سیستمها علاوه بر انتقال مواد در مسیرهای مستقیم، میتوانند در شیبهای مختلف و حتی بهصورت عمودی نیز طراحی شوند. توسعه فناوریهای جدید در طراحی نوار نقالهها، امکان کنترل هوشمند و اتوماسیون فرآیندهای انتقال مواد را فراهم کرده و به بهینهسازی عملکرد خطوط تولید کمک میکند.

سفارش ساخت و خرید نوار نقاله از امید عمران سهند

ما در امید عمران سهند، انواع نوار نقالههای صنعتی را بر اساس نیاز شما طراحی و تولید میکنیم. برای مشاوره رایگان، دریافت قیمت یا ثبت سفارش، همین حالا با ما تماس بگیرید.

شماره های تماس:

09351967545 – مدیریت فروش

09351966502 – کارشناس فروش

09142178355 – مدیریت مجموعه

در این مقاله ابتدا به بررسی عملکرد نوار نقاله میپردازیم و سپس اجزای تشکیلدهندهی آن را معرفی میکنیم. در ادامه، انواع مختلف نوار نقاله را مورد بررسی قرار داده و کاربردهای آن در صنایع گوناگون را مرور خواهیم کرد. همچنین به نکات مهمی در زمینهی نگهداری، ایمنی و افزایش طول عمر این سیستمها اشاره کرده و در پایان، با ارائهی یک راهنمای جامع برای خرید و سفارش نوار نقاله، مزایا و محدودیتهای آن را تحلیل خواهیم کرد.

- نحوه عملکرد نوار نقاله و مکانیزم حرکت آن

- نوار نقاله چه کاربردهایی دارد؟ معرفی صنایع و موارد استفاده

- انواع نوار نقاله بر اساس ساختار

- مزایا و معایب نوار نقالهها

- نگهداری و افزایش عمر مفید نوار نقاله

- راهنمای خرید و سفارش نوار نقاله

- سوالات متداول درباره نوار نقاله (کانوایر)

- چگونه میتوان ظرفیت انتقال نوار نقاله را افزایش داد؟

- چه عواملی باعث استهلاک سریع تسمه نوار نقاله میشوند؟

- چگونه میتوان از لغزش نوار نقاله در شیبهای زیاد جلوگیری کرد؟

- چه نوع نوار نقالهای برای انتقال مواد داغ و خورنده مناسب است؟

- چگونه از ارتعاشات و نوسانات نوار نقاله جلوگیری کنیم؟

- انتخاب موتور نوار نقاله بر چه اساس انجام میشود؟

- نوار نقاله مغناطیسی در چه شرایطی استفاده میشود؟

- نگهداری و تعمیر نوار نقاله زنجیری چگونه انجام میشود؟

نحوه عملکرد نوار نقاله و مکانیزم حرکت آن

نوار نقاله سیستمی مکانیزه است که مواد و محصولات را در یک مسیر مشخص جابهجا میکند. عملکرد این دستگاه بر اساس انتقال نیرو از موتور به تسمه یا زنجیر انجام میشود. بسته به نوع سیستم، نحوه حرکت و اجزای درگیر ممکن است متفاوت باشد، اما بهطور کلی، مراحل عملکرد نوار نقاله شامل موارد زیر است:

- تأمین نیرو:

- یک الکتروموتور وظیفه تأمین انرژی مکانیکی را بر عهده دارد.

- این نیرو از طریق گیربکس تنظیم شده و به درام یا زنجیر منتقل میشود.

- انتقال قدرت:

- در نوار نقالههای تسمهای، درامهای ابتدایی و انتهایی تسمه را میکشند و به حرکت درمیآورند.

- در نوار نقالههای زنجیری، چرخدندههای درگیر با زنجیر انتقال نیرو را انجام میدهند.

- حرکت مواد:

- تسمه یا زنجیر با چرخش روی رولیکها، مواد را در طول مسیر انتقال میدهد.

- سرعت و جهت حرکت بسته به تنظیمات موتور و ساختار سیستم کنترل میشود.

- کنترل سرعت و ایمنی:

- برخی نوار نقالهها به سنسورهای کنترلی مجهز هستند که سرعت را تنظیم و از انحراف تسمه جلوگیری میکنند.

- در سیستمهای پیشرفته، از درایوهای الکتریکی (VFD) برای کنترل بهتر استفاده میشود.

✅ مزیت اصلی این سیستم، افزایش سرعت انتقال مواد، کاهش نیروی انسانی و بهینهسازی فرآیند تولید است.

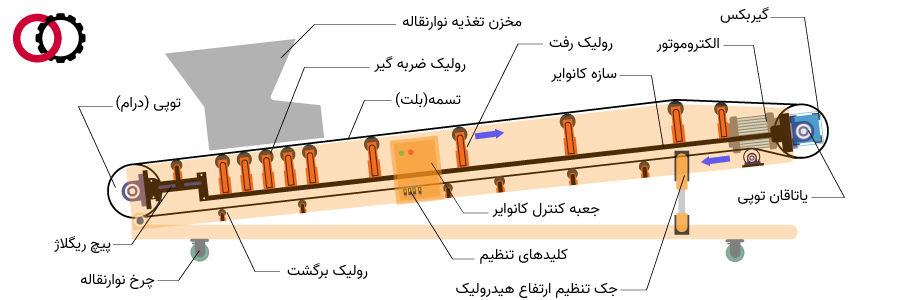

معرفی و بررسی اجزا و ساختمان نوار نقاله

نوار نقالهها از مجموعهای از قطعات اصلی تشکیل شدهاند که هر یک وظیفهای مهم در عملکرد این سیستم دارند. در این بخش، به معرفی کوتاه اجزای مهم این سیستم پرداختهایم، اما برای اطلاعات کاملتر درباره هر جزء، میتوانید به مقالات مرتبط مراجعه کنید.

شاسی یا استراکچر نوار نقاله

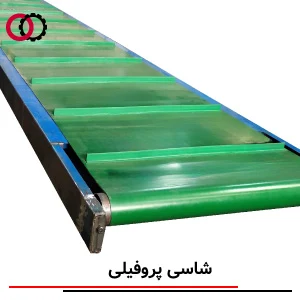

شاسی نوار نقاله به عنوان پایه و اسکلت اصلی تجهیزات جابجایی مواد عمل میکند و وظیفه اصلی آن نگهداشتن و پشتیبانی از سایر اجزا است. این بخش از نوار نقاله معمولاً از مواد مقاومی مانند فولاد ساخته میشود تا توان تحمل وزن مواد و قطعات را داشته باشد و در برابر فشارهای مکانیکی و محیطی مقاوم باشد.

شاسیها بسته به نوع کاربرد به چندین شکل طراحی میشوند؛ از جمله شاسیهای لولهای، پروفیلی و ناودانی. شاسیهای لولهای به دلیل استحکام بالا برای انتقال مواد سنگین و معدنی مورد استفاده قرار میگیرند در حالی که شاسیهای پروفیلی و ناودانی به دلیل سبکی بیشتر، در کانوایرهای سیار و خطوط تولید کاربرد بیشتری دارند.

📌 برای مطالعه جزئیات کامل درباره انواع شاسی و ویژگیهای ساخت آن، مقاله شاسی نوار نقاله را ببینید.

تسمه نقاله یا بلت کانوایر

تسمه نقاله بخش اصلی و متحرک نوار نقاله است که مواد را جابجا میکند. این نوار مانند کمربند از ابتدا تا انتهای دستگاه کشیده شده و با حرکت روی غلتکها، مواد را به مقصد میرساند. بسته به نوع کاربرد، تسمهها از جنسهای مختلفی مانند PVC، لاستیک، فلز یا پارچه ساخته میشوند. برای صنایع غذایی از تسمههای PVC و برای مواد سنگین مثل زغال سنگ از تسمههای لاستیکی استفاده میشود. انتخاب جنس تسمه به نوع مواد و شرایط کاری بستگی دارد و نقش مهمی در کارایی دستگاه دارد.

زنجیر یا چین

در نوار نقاله زنجیری، به جای تسمه از زنجیر (Chain) برای انتقال مواد استفاده میشود. زنجیر در این نوع نقالهها وظیفه انتقال قدرت را بر عهده دارد و به دلیل استحکام بالاتر، بیشتر برای حمل مواد سنگین و در شرایطی که نیاز به مقاومت بیشتری وجود دارد، مورد استفاده قرار میگیرد. زنجیرها عمدتاً از جنس فولاد ساخته میشوند، اما در صنایع با الزامات بهداشتی، زنجیرهای پلاستیکی نیز به کار میروند.

این سیستم بهویژه در صنایعی که مواد حجیم و سنگین مانند قطعات فلزی، پالتها یا مواد ساختمانی انتقال داده میشوند، کاربرد دارد. استفاده از زنجیر به جای تسمه باعث میشود که دستگاه در برابر سایش، فشار بالا و شرایط سخت کاری مقاومت بیشتری داشته باشد و عملکرد بهینهتری در محیطهای صنعتی داشته باشد.

رولیک یا غلتک نوار نقاله

رولیک یا غلتک نوار نقاله قطعات استوانهای شکلی هستند که نقش اساسی در حرکت و هدایت تسمه نقاله دارند. این غلتکها در زیر و اطراف نوار قرار گرفته و با کاهش اصطکاک، به حرکت روانتر تسمه کمک میکنند. رولیکها بسته به نوع کاربرد و نیاز سیستم در انواع مختلفی تولید میشوند، از جمله رولیکهای هرزگرد، حمل بار و رولیکهای ضربهگیر. هر نوع رولیک وظیفه خاصی دارد، مثلاً رولیکهای هرزگرد برای حمایت از تسمه و تسهیل حرکت آن طراحی شدهاند، در حالی که رولیکهای ضربهگیر برای محافظت از تسمه در محلهای بارگیری و جلوگیری از آسیب ناشی از افتادن مواد روی آن به کار میروند.

توپی یا درام کانوایر

توپی یا درام کانوایر قطعهای استوانهای شکل است که در ابعاد بزرگتر از رولیکها ساخته میشود و نقش مهمی در حرکت تسمه نقاله دارد. این قطعات در ابتدا و انتهای نوار نقاله قرار میگیرند و تسمه به دور آنها پیچیده میشود. توپی ابتدایی توسط یک شافت به موتور گیربکس متصل است و نیروی لازم برای حرکت تسمه را از طریق این اتصال به سیستم منتقل میکند. درامها بهعنوان قطعه کلیدی در تغییر جهت تسمه نقش حیاتی دارند.

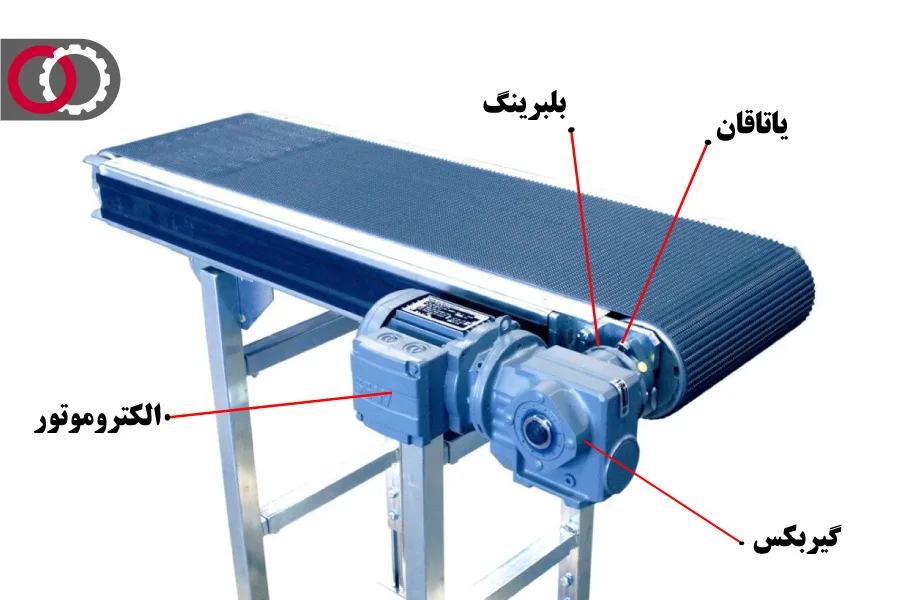

موتور، گیربکس، بلبرینگ و یاتاقان

الکتروموتور وظیفه تأمین نیروی لازم برای حرکت نوار نقاله را بر عهده دارد. این نیرو از طریق گیربکس، که سرعت و توان خروجی موتور را تنظیم میکند، به توپی (درام) منتقل میشود. گیربکس نقش مهمی در کنترل سرعت تسمه و تضمین کارکرد یکنواخت سیستم دارد و انتخاب نوع مناسب آن به عواملی مانند حجم مواد و طول سیستم انتقال مواد بستگی دارد.

بلبرینگها و یاتاقانها نیز جزء اتصالات کانوایر هستند و برای جلوگیری از سایش و انحراف قطعات در حین حرکت استفاده میشوند. این اجزا با کاهش اصطکاک بین قطعات متحرک، موجب روانتر شدن حرکت و افزایش دوام سیستم میشوند. بهویژه در نقاطی که حرکت و تغییر جهت اجزا مانند توپی و غلتکها اتفاق میافتد.

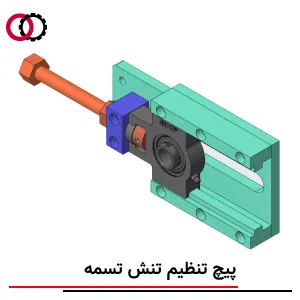

سفت کن نوار یا ریگلاژ تسمه

سفت کن نوار یا تنظیم تسمه، قطعهای است که وظیفه تنظیم کشش تسمه نقاله را دارد. این بخش از شل شدن یا افتادگی تسمه جلوگیری میکند تا حرکت آن روان و بدون مشکل باشد. با استفاده از این قطعه، تسمه همیشه در حالت مناسب باقی میماند و از لغزش یا توقف ناخواسته جلوگیری میشود. سفت کن معمولاً بهصورت مکانیکی عمل میکند و به افزایش عمر تسمه و عملکرد بهینه نوار نقاله کمک میکند.

💡 برای آشنایی کامل با اجزای تشکیلدهنده نوار نقاله و بررسی دقیق عملکرد هر قطعه، پیشنهاد میکنیم مقاله اختصاصی ما با عنوان “اجزای تشکیلدهنده نوار نقاله” را مطالعه کنید. در این مقاله، تمام قطعات بهصورت تخصصی و همراه با جزئیات بررسی شدهاند.

تجهیزات قابل نصب بر روی نوار نقاله

برخی از تجهیزات و آپشنهایی که مجموعه امید عمران سهند میتواند بر روی نوار نقالههایی که تولیدی میکند نصب کند، شامل موارد زیر هستند:

- سیستم توزین: این سیستم برای اندازهگیری وزن موادی که از روی تسمه نقاله عبور میکنند استفاده میشود. در صنایعی که کنترل دقیق وزن مواد اهمیت دارد، این سیستم کاربرد فراوانی دارد.

- سیستم تلسکوپی: این سیستم قابلیت افزایش یا کاهش طول دستگاه انتقال صنعتی را فراهم میکند و به ویژه در بارگیری و تخلیه مواد در انبارها و کامیونها مفید است.

- سیستم تغییر ارتفاع: با این سیستم، ارتفاع سیستم انتقال مواد به صورت اتوماتیک یا دستی قابل تنظیم است و در کاربردهای مختلفی مانند جابجایی مواد بین سطوح مختلف استفاده میشود.

- سیستم خودران: این سیستمها به کانوایرها امکان حرکت خودکار مانند خودرو را میدهند، که معمولاً در انبارهای بزرگ یا خطوط تولید خودکار استفاده میشوند.

- سیستم تشخیص و سورتینگ: این سیستم با استفاده از سنسورها و تکنولوژیهای تشخیص تصویری برای شناسایی و دستهبندی مواد مختلف استفاده میشود. در خطوط تولید و بستهبندی محصولات اهمیت زیادی دارد.

- فیدر: فیدرها وظیفه تأمین پیوسته مواد به تجهیزات جابجایی مواد را دارند و در برخی تجهیزات جابجایی مواد که نیاز به تغذیه مواد دارند، نصب میشوند.

- سنسورهای ایمنی: سنسورهایی که در صورت بروز خطر مانند قرار گرفتن جسم خارجی یا فرد در مسیر تجهیزات جابجایی مواد، دستگاه را به صورت خودکار متوقف میکنند تا از بروز حوادث جلوگیری شود.

- سیستم شمارش: این سیستم برای شمارش تعداد محصولات یا بستههایی که از روی تسمه عبور میکنند استفاده میشود و معمولاً در صنایع بستهبندی و توزیع کاربرد دارد.

- سیستم کنترل سرعت: برای تنظیم سرعت نوار نقاله جهت هماهنگی با دیگر مراحل تولید و انتقال مواد.

- سیستمهای خنککاری یا گرمایش: در صورت نیاز به تنظیم دمای محصولات یا مواد در حین جابجایی، سیستمهای خنککاری یا گرمایش نصب میشوند.

این تجهیزات بخشی از قابلیتهای اجرایی شرکت امید عمران سهند هستند. با توجه به نیازهای خاص صنعت و مشتریان، امکان نصب انواع تجهیزات بهصورت ترکیبی یا مستقل وجود دارد.

نوار نقاله چه کاربردهایی دارد؟ معرفی صنایع و موارد استفاده

نوار نقالهها امروزه در صنایع مختلف بهعنوان تجهیزات ضروری جهت انتقال مواد با سرعت و کارایی بالا استفاده میشوند. بسته به نوع مواد و نیاز صنعتی، مدلهای متنوعی از این سیستمها طراحی و اجرا شدهاند. در ادامه، مهمترین کاربردهای نوار نقاله در صنایع گوناگون را بررسی میکنیم:

- بستهبندی و لجستیک: بارگیری و تخلیه کالاها در انبارها و مراکز توزیع با نوارهای تلسکوپی و شیبدار.

- صنایع شیمیایی و پتروشیمی: انتقال مواد شیمیایی و پودری با نوارهای مقاوم به حرارت و خوردگی.

- صنایع دارویی: جابجایی قرص و کپسولها در خطوط تولید با نوارهای ضد آلودگی و استاندارد بهداشتی.

- بازیافت و مدیریت پسماند: تفکیک، جداسازی و انتقال زبالههای صنعتی و شهری با نوارهای مغناطیسی و شیبدار.

- صنایع سیمان و بتن: حمل مواد اولیه مانند سنگ آهک، خاک رس و بتن آماده در کارخانجات سیمان.

- صنایع فولاد و فلزات: جابجایی سنگ آهن، زغال کک و شمشهای فولادی در کورههای ذوب و خطوط تولید.

- حمل و نقل فرودگاهی: جابجایی بار مسافران و محمولههای هوایی با نوارهای مجهز به سیستمهای تشخیص وزن.

- صنایع کاغذسازی: انتقال رولهای کاغذ و محصولات چاپی در کارخانههای تولید و بستهبندی.

- صنایع چوب و مبلمان: جابجایی ورقهای چوب، MDF و محصولات نهایی در خطوط تولید مبلمان.

انواع نوار نقاله بر اساس ساختار

نقالهها معمولاً از پنج ساختار اصلی تشکیل میشوند که شامل کانوایرهای تسمهای، زنجیری، رولیکی، عمودی و اسکرو هستند. این ساختارها بسته به نیازهای مختلف صنعتی و نوع مواد جابجا شونده، مورد استفاده قرار میگیرند. در ادامه انواع نقالهها را بر اساس ساختار معرفی میکنیم:

بلت کانوایر (نقاله تسمهای)

نوار نقاله تسمهای (Belt Conveyor) به دلیل استفاده از تسمه به عنوان جزء اصلی حمل مواد، به این نام شناخته میشود. در این نوع تجهیزات جابجایی مواد، تسمه به عنوان بستر پیوستهای برای جابجایی مواد بر روی غلتکها حرکت میکند و امکان انتقال مداوم و روان را فراهم میسازد. این ساختار ساده و موثر به نوار نقاله تسمهای اجازه میدهد مواد را به طور یکنواخت در فواصل طولانی یا کوتاه جابجا کند.

در صنعت، سیستم انتقال تسمهای پرکاربردترین نوع تجهیزات جابجایی مواد است، زیرا قابلیت جابجایی طیف وسیعی از مواد با اندازهها و وزنهای مختلف را داراست و در بسیاری از بخشهای تولید و توزیع استفاده میشود.

نوار نقاله زنجیری (چین کانوایر)

نوار نقاله زنجیری (Chain Conveyor) نوعی از کانوایر است که به جای تسمه از زنجیر برای حمل مواد استفاده میکند. معمولاً برای اینکه مواد بهطور مؤثر منتقل شوند، به زنجیرها پلیت، بازو یا اجزای مشابهی نصب میشود که مواد بر روی آنها قرار میگیرند و جابجا میشوند. نوع و طراحی این پلیت و بازوها بسته به نوع دستگاه انتقال صنعتی زنجیری و کاربرد خاص آن متفاوت است.

این نوع نقاله کاربرد گستردهای ندارد و بیشتر در صنایعی مانند معادن که نیاز به جابجایی مواد سنگین و داغ است، به کار گرفته میشود. علاوه بر این، نقالههای زنجیری برای شرایط کاری سخت و محیطهای صنعتی خاص مانند کورههای عملیات حرارتی، پخت و پز، و فرها، همچنین محیطهای اسیدی و بازی طراحی و ساخته میشوند. این تجهیزات جابجایی مواد همچنین برای تخلیه مستقیم مواد پودری و فله از کامیون و تریلی با تناژ بالا نیز استفاده میشوند

نوار نقاله رولیکی (رولر کانوایر)

نوار نقاله رولیکی (Roller Conveyor) سیستمی است که از مجموعهای از غلتکها برای جابجایی اجسام استفاده میکند. این سیستم معمولاً برای انتقال اجسام سنگین و حجیم که دارای سطح صاف هستند، به کار میرود و اغلب در مسافتهای کوتاه استفاده میشود. یکی از ویژگیهای برجسته رولر کانوایر، امکان جابجایی مواد بدون نیاز به نیروی محرکه موتوری است. در این حالت، به آن نوار نقاله ثقلی (Gravity Roller Conveyor) گفته میشود که اجسام را تنها با استفاده از نیروی گرانش و شیب حرکت میدهد. این نوع سیستم انتقال مواد به دلیل ساختار ساده و عملکرد موثر، بهویژه در محیطهای صنعتی که بهینهسازی مصرف انرژی مهم است، کاربرد فراوانی دارد.

کانوایر بالابر (نقاله عمودی)

نوار نقاله عمودی (Vertical Conveyor) نوعی دستگاه انتقال صنعتی است که برای جابجایی مواد در مسیر عمودی یا در زوایای بسیار تند طراحی شده است. برخلاف سایر سیستمها که مواد را به صورت افقی یا شیبدار منتقل میکنند، سیستم انتقال عمودی میتواند مواد را بهطور مستقیم به بالا یا پایین انتقال دهد. این نوع نقاله بیشتر برای صرفهجویی در فضا و جابجایی مواد بین طبقات مختلف در یک کارخانه یا انبار به کار میرود.

سیستم انتقال عمودی معمولاً در صنایع مختلفی مانند تولید، بستهبندی و انبارداری استفاده میشود، جایی که نیاز به جابجایی سریع مواد بین سطوح مختلف وجود دارد. این سیستم برای مواد کوچک، بستهبندی شده و حتی محصولات حجیم بسته به نوع طراحی آن قابل استفاده است. طراحی آن به گونهای است که بتواند بهصورت ایمن و کارآمد مواد را در مسیر عمودی جابجا کند.

اسکرو کانوایر (نقاله مارپیچ/حلزونی)

نوار نقاله اسکرو (Screw Conveyor)، که به نام نقاله مارپیچ نیز شناخته میشود، سیستمی است که از یک تیغه مارپیچی درون یک لوله یا شاسی U شکل برای جابجایی مواد استفاده میکند. این تیغه مارپیچی با چرخش خود، مواد را در طول لوله یا محفظه هدایت میکند. اسکرو بیشتر برای جابجایی مواد فلهای مانند پودرها، دانهها، گرانولها و مواد نیمه جامد در فواصل کوتاه به کار میرود.

این نوع کانوایر به دلیل ساختار بسته و توانایی حمل مواد در زوایا و جهتهای مختلف، در صنایع مختلفی از جمله کشاورزی، مواد غذایی، سیمان و معدن کاربرد دارد. یکی از مزایای اسکرو این است که میتواند مواد را هم به صورت افقی و هم به صورت عمودی منتقل کند و برای جابجایی موادی که نیاز به حفاظت از آلودگیهای خارجی دارند، بسیار مناسب است.

مزایا و معایب نوار نقالهها

نوار نقالهها بهعنوان یکی از کارآمدترین تجهیزات جابجایی مواد در صنایع مختلف شناخته میشوند. استفاده از این سیستمها مزایای متعددی مانند کاهش هزینههای نیروی انسانی، افزایش سرعت انتقال و بهینهسازی فرآیندهای تولید دارد. اما مانند هر سیستم مکانیکی دیگر، معایبی نیز دارند که بسته به نوع کاربرد و طراحی سیستم، باید مورد توجه قرار گیرند. تصویر زیر مقایسهای بین مجموعههایی که از نوار نقاله استفاده میکنند و آنهایی که بدون این سیستم فعالیت دارند را نشان میدهد:

حال به بررسی مزایا و معایب این سیستم میپردازیم:

مزایای نوار نقالهها

- افزایش بهرهوری و کاهش هزینهها

- انتقال مداوم و بدون توقف: بهبود سرعت تولید و کاهش زمانهای انتظار.

- کاهش نیاز به نیروی انسانی: کاهش هزینههای استخدام و آموزش.

- بهینهسازی فرآیندهای تولید: امکان یکپارچهسازی با سیستمهای خودکار.

- ایمنی و کاهش حوادث صنعتی

- کاهش خطر آسیبهای ناشی از حمل دستی: بهویژه در حمل مواد سنگین و خطرناک.

- کنترل بهینه سرعت و حرکت مواد: جلوگیری از افتادن و ریزش مواد.

- انعطافپذیری و سازگاری بالا

- انتقال انواع مواد: از مواد غذایی و دارویی تا سنگینترین مواد صنعتی.

- قابلیت سفارشیسازی: امکان طراحی بر اساس نوع مواد و نیاز صنعت.

- کاهش مصرف انرژی و هزینههای عملیاتی

- استفاده از موتورهای بهینه و سیستمهای کنترل هوشمند.

- طول عمر بالا و کاهش هزینههای نگهداری با استفاده از قطعات مقاوم.

معایب نوار نقالهها

- ❌ هزینههای اولیه بالا

- قیمت بالای تجهیزات: هزینه اولیه خرید و نصب نوار نقاله نسبت به روشهای سنتی بالاتر است.

- نیاز به طراحی تخصصی: انتخاب نوار نقاله مناسب برای هر کاربرد نیازمند مهندسی دقیق است.

- ❌ نیاز به نگهداری و تعمیرات دورهای

- استهلاک قطعات متحرک: تسمه، رولیکها و درامها پس از مدتی نیاز به تعویض دارند.

- تأثیر گردوغبار و شرایط محیطی: در محیطهای صنعتی آلوده، ممکن است اجزا دچار خرابی زودرس شوند.

- ❌ محدودیت در حمل برخی مواد

- انتقال مواد با دمای بسیار بالا یا چسبنده مشکل است.

- در بعضی کاربردها، نوار نقاله جایگزین مناسبی برای روشهای دیگر حمل نیست.

- ❌ فضای مورد نیاز برای نصب

- نیاز به فضای کافی: برخی مدلها به دلیل طراحی حجیم، به فضای زیادی در محیط صنعتی نیاز دارند.

با در نظر گرفتن این مزایا و معایب، انتخاب نوع نوار نقاله متناسب با نیازهای صنعتی، تأثیر بسزایی در بهینهسازی فرآیندهای تولید خواهد داشت.

نگهداری و افزایش عمر مفید نوار نقاله

نگهداری منظم نوار نقاله باعث کاهش خرابیهای ناگهانی، افزایش طول عمر تجهیزات و بهینهسازی عملکرد خطوط تولید میشود. بررسی دورهای تسمه، رولیکها، درام و موتور از استهلاک زودرس جلوگیری میکند. در ادامه، مهمترین نکات نگهداری نوار نقاله آورده شده است:

نکات مهم در نگهداری تسمه نقاله و رولیکها

- بررسی دورهای تسمه نقاله: کنترل میزان سایش و کشش تسمه برای جلوگیری از پارگی.

- روغنکاری و سرویس رولیکها: کاهش اصطکاک و جلوگیری از خرابی.

- بازرسی درامها و پولیها: اطمینان از عملکرد صحیح و کاهش فشار روی تسمه.

- تنظیم تراز نوار نقاله: جلوگیری از انحراف و افزایش عمر تسمه.

سرویس منظم، طول عمر نوار نقاله را افزایش داده و هزینههای نگهداری را کاهش میدهد.

علائم خرابی و نیاز به تعمیر نوار نقاله

نوار نقالهها با وجود طراحی مقاوم، در اثر استفاده طولانیمدت و شرایط کاری سخت دچار استهلاک میشوند. شناسایی زودهنگام مشکلات و انجام اقدامات پیشگیرانه، میتواند از توقفهای ناگهانی و هزینههای سنگین تعمیرات جلوگیری کند. در ادامه، رایجترین نشانههای خرابی نوار نقاله آورده شده است:

1. انحراف تسمه نقاله از مسیر اصلی

- علت: مشکلات مربوط به تنظیم کشش تسمه، خرابی رولیکها یا نامتوازن بودن بارگذاری مواد.

- راهکار: بررسی و تنظیم دقیق رولیکها، اطمینان از کشش صحیح تسمه، بررسی یکنواختی بار روی تسمه.

2. ساییدگی و پارگی تسمه نقاله

- علت: استفاده طولانی، تماس با مواد تیز، قرارگیری در معرض سایش مداوم.

- راهکار: بررسی نوع تسمه و جایگزینی تسمههای مقاومتر، استفاده از تسمههای تقویتشده در محیطهای پرتنش.

3. لرزش و صدای غیرعادی در حین کار

- علت: فرسودگی رولیکها، شل شدن قطعات متحرک، نصب نادرست برخی بخشها.

- راهکار: بررسی رولیکها و تعویض قطعات آسیبدیده، محکم کردن اتصالات مکانیکی، اطمینان از نصب صحیح تجهیزات.

4. کاهش سرعت یا توقف ناگهانی نوار نقاله

- علت: مشکلات الکتروموتور، ضعف در گیربکس، خرابی سیستم انتقال قدرت.

- راهکار: بررسی ولتاژ و توان موتور، اطمینان از سلامت گیربکس، بررسی تسمههای انتقال نیرو.

5. داغ شدن بیش از حد موتور و گیربکس

- علت: اضافهبار روی سیستم، کمبود روغنکاری در گیربکس، تهویه نامناسب اطراف موتور.

- راهکار: کاهش میزان بارگذاری، اطمینان از روانکاری مناسب، ایجاد فضای کافی برای تهویه بهتر موتور.

6. افزایش مصرف انرژی و افت کارایی دستگاه

- علت: اصطکاک بیش از حد، عدم تنظیم صحیح کشش تسمه، استفاده از موتور با توان نامناسب.

- راهکار: تنظیم دقیق کشش تسمه، تعویض قطعات فرسوده، استفاده از موتورهای کممصرف و بهینهسازی سیستم انتقال قدرت.

انجام بررسیهای منظم و نگهداری پیشگیرانه، بهترین راهکار برای جلوگیری از خرابیهای ناگهانی و افزایش طول عمر نوار نقاله است. در صورت مشاهده هر یک از این نشانهها، بهتر است تعمیرات را در سریعترین زمان ممکن انجام دهید تا از هزینههای اضافی و توقف خط تولید جلوگیری شود.

دانلود چکلیست تعمیر و نگهداری نوار نقاله (PDF)

تعمیر و نگهداری دورهای نوار نقالهها نقشی اساسی در بهینهسازی عملکرد و افزایش طول عمر این تجهیزات حیاتی در خطوط تولید و انبارداری ایفا میکند. بازرسیهای هفتگی، فصلی و سالیانه نه تنها از خرابیهای ناگهانی و هزینههای تعمیرات اضطراری جلوگیری میکند، بلکه کارایی سیستم را به حداکثر میرساند.

در این بخش، چکلیستهای جامع تعمیر و نگهداری انواع کانوایر، تهیهشده توسط واحد پشتیبانی فنی شرکت امید عمران سهند، بهصورت فایل PDF قرار داده شده است. کاربران میتوانند این فایلها را دانلود کرده و از راهنماییهای تخصصی آن برای اجرای دقیق فرآیندهای تعمیر و نگهداری استفاده کنند. توصیه میکنیم با استفاده از این چکلیستها، عملکرد بهینه و ماندگاری دستگاههای خود را تضمین نمایید.

📥 🔗 دانلود چک لیست تعمیر و نگهداری هفتگی انواع نوار نقاله

📥 🔗 دانلود چک لیست تعمیر و نگهداری فصلی انواع نوار نقاله

📥 🔗 دانلود چک لیست تعمیر و نگهداری سالیانه انواع نوار نقاله

برای دریافت مشاوره فنی و خدمات تعمیر، با کارشناسان ما تماس بگیرید: 09351967545

نکات ایمنی در کار با نوار نقاله

به هنگام استفاده از تجهیزات جابجایی مواد، لازم است چندین نکته فنی و ایمنی را در نظر بگیریم تا از عملکرد بهینه سیستم و طول عمر بیشتر آن اطمینان حاصل کنیم. سیستمهای انتقال مواد در صنایع مختلف کاربردهای وسیعی دارند، اما کارکرد مؤثر آنها بستگی به رعایت استانداردهای عملیاتی دارد. در ادامه به برخی نکات کلیدی اشاره میکنیم که در استفاده از نقالهها باید مد نظر قرار دهید:

- انتخاب نوع نوار نقاله متناسب با کاربرد: هر نوع سیستم انتقال مواد باید متناسب با محیط کاری و نوع مادهای که قرار است جابهجا شود انتخاب شود. مثلاً نوار نقالههای لاستیکی برای انتقال مواد سنگین و مقاوم در برابر سایش مناسب هستند، در حالی که نوارهای PVC یا پلیاتیلن برای مواد سبکتر و غیر خورنده به کار میروند. این انتخاب باید با دقت انجام شود تا بهترین عملکرد را تضمین کند.

- اهمیت نگهداری و بازبینیهای منظم: نگهداری دورهای و پیشگیرانه یکی از مهمترین عوامل در جلوگیری از خرابیهای ناگهانی و کاهش هزینههای تعمیرات است. تسمهها، رولیکها، و قطعات محرک باید به صورت منظم بررسی شوند تا هرگونه خرابی یا سایش به موقع شناسایی و رفع شود. بیتوجهی به این موضوع ممکن است به خرابی کلی سیستم منجر شود.

- توجه به تراز و کشش تسمه: تراز بودن تسمه نقاله اهمیت بسیار زیادی دارد. اگر تسمه نقاله از مسیر خود منحرف شود، میتواند به سایش نابرابر و در نتیجه خرابی سریعتر تسمه منجر شود. همچنین، کشش تسمه باید به گونهای تنظیم شود که نه بیش از حد سفت باشد و نه شل، زیرا هر دو حالت میتواند باعث ایجاد مشکلات مکانیکی شود.

- مدیریت بارگذاری صحیح: یکی از چالشهای رایج در تجهیزات جابجایی مواد، بارگذاری نامناسب است. اگر مواد به صورت یکنواخت روی تسمه نقاله بارگذاری نشوند، ممکن است به تسمه و اجزای دیگر فشار اضافی وارد شود. این موضوع میتواند منجر به خرابی زودرس سیستم و کاهش عمر مفید تسمه شود. بهترین راهکار، تنظیم سیستم بارگذاری به شکلی است که مواد بهطور یکنواخت روی تسمه توزیع شوند.

- ایمنی در حین کار با کانوایر: ایمنی از نکات حیاتی است. قطعات متحرک سیستم انتقال باید با محافظهای ایمنی پوشش داده شوند تا از برخورد کارگران با آنها جلوگیری شود. نصب سیستمهای توقف اضطراری در دسترس، به کارگران این امکان را میدهد تا در مواقع اضطراری به سرعت سیستم را خاموش کنند. همچنین، آموزش صحیح به کارکنان برای کار با این دستگاهها بسیار مهم است.

- جلوگیری از تجمع مواد روی تسمه: یکی از مشکلات شایع در دستگاه انتقال صنعتی، تجمع مواد یا گرد و غبار روی تسمه است که میتواند باعث کاهش راندمان سیستم و ایجاد فشار اضافی شود. نظافت دورهای تسمه و اجزای نقاله ضروری است تا این تجمعات حذف شده و سیستم به طور روان و بدون مشکل کار کند.

- توجه به شرایط محیطی: دمای محیط و شرایطی مانند رطوبت و گرد و غبار میتوانند روی عملکرد نوار نقاله تأثیر بگذارند. در محیطهای گرم یا سرد باید از تسمههایی استفاده شود که برای شرایط دمایی خاص طراحی شدهاند. همچنین، در محیطهای مرطوب یا خورنده باید از موادی استفاده شود که در برابر خوردگی و رطوبت مقاوم هستند.

این تصویر مجموعهای از نکات کلیدی و قابل توجه برای استفاده بهینه و ایمن از نوار نقاله را بهصورت خلاصه و کاربردی نمایش میدهد.

رعایت این نکات، ایمنی محیط کار را افزایش داده و از بروز حوادث جلوگیری میکند.

راهنمای خرید و سفارش نوار نقاله

خرید نوار نقاله یک تصمیم مهم برای هر واحد صنعتی است، زیرا این تجهیزات تأثیر مستقیمی بر سرعت، دقت و کارایی فرآیندهای انتقال مواد دارند. انتخاب مدل مناسب نیازمند شناخت دقیق از مشخصات فنی، نوع کاربری و جنس قطعات نقاله است.

در این بخش، شما با مراحل کلیدی خرید نوار نقاله آشنا خواهید شد:

- بررسی نیازهای فنی: نوع مواد، ظرفیت، محیط کار و شرایط خاص

- انتخاب نوع سیستم: تسمهای، زنجیری، رولیکی و…

- انتخاب جنس تسمه: PVC، پلیاورتان، فلزی و…

- انتخاب موتور و گیربکس مناسب

- بررسی تولیدکنندگان و کیفیت ساخت

- مقایسه قیمتها و شرایط خدمات پس از فروش

💡 برای دریافت مشاوره تخصصی و انتخاب بهترین سیستم انتقال مواد متناسب با نیازهای شما، میتوانید با کارشناسان ما در ارتباط باشید.

در تصویر زیر، مراحل خرید و سفارش نوارنقاله بهصورت خلاصه نمایش داده شده است:

نکات مهم هنگام انتخاب سیستم انتقال مناسب

انتخاب یک سیستم انتقال مواد مناسب فقط به قیمت آن بستگی ندارد؛ بلکه باید متناسب با نیاز کاری شما باشد. چند عامل کلیدی که در خرید نوار نقاله باید در نظر داشته باشید:

- نوع نقاله: آیا به یک نقاله تسمهای، زنجیری، رولیکی یا اسکرو کانوایر نیاز دارید؟ انتخاب مدل صحیح به نوع مواد، وزن بار، و شرایط کاری بستگی دارد.

- جنس قطعات: شاسی فولادی، آلومینیومی یا استیل؟ تسمه از PVC، لاستیکی یا فلزی؟ هر یک از این موارد در طول عمر و عملکرد دستگاه تأثیر دارند.

- ظرفیت و سرعت: باید مشخص کنید که چند کیلوگرم در ساعت نیاز به جابجایی دارید و چه سرعت انتقالی برای شما ایدهآل است.

- شرایط محیطی: نوار نقاله در محیطهای مرطوب، گرم یا سرد کار میکند؟ اگر محیط شما دارای مواد خورنده است، باید متریالهای مقاوم انتخاب کنید.

- نیاز به سفارشیسازی: برخی نوار نقالهها نیاز به ابعاد خاص، سنسورهای هوشمند، چرخهای متحرک یا کنترلهای ویژه دارند.

ساخت نوار نقاله در امید عمران سهند

امید عمران سهند بهعنوان یکی از پیشروترین تولیدکنندگان نوار نقاله در ایران، محصولات خود را با بالاترین استانداردهای صنعتی طراحی و تولید میکند. در ساخت نوار نقالههای این مجموعه، از متریالهای باکیفیت و فناوریهای پیشرفته استفاده شده تا دوام و عملکرد بهینه دستگاه تضمین شود.

ویژگیهای کلیدی نوار نقالههای امید عمران سهند:

- شاسی مقاوم و بادوام: ساختهشده از فولاد صنعتی و پروفیلهای مستحکم، با امکان سفارشیسازی.

- تسمههای باکیفیت: استفاده از تسمههای PVC، لاستیکی، مدولار و فلزی، بسته به نوع کاربری.

- سیستمهای محرکه پیشرفته: مجهز به موتورهای قدرتمند و گیربکسهای استاندارد اروپایی و ایرانی.

- قابلیت سفارشیسازی: تولید نوار نقاله در ابعاد و مشخصات موردنیاز مشتری.

- گارانتی و خدمات پس از فروش: ارائه ضمانتنامه معتبر و پشتیبانی فنی جهت افزایش طول عمر دستگاه.

💡 اگر به دنبال خرید نوار نقالهای هستید که هم از نظر کیفیت و هم از نظر قیمت رقابتی باشد، میتوانید با کارشناسان ما مشورت کنید.

سلام اقا ما یدونه نوار نقاله میخایم که گونی های سیب زمینی رو از انبار تو تریلی 12 متری بزنیم وزن هر گونی هم حدود 50 کیلو هس

یه چیز قیمت مناسب میخام اگه دارید باهام تماس بگیرین 1205***0912

سلام و عرض ادب جناب صالحی عزیز

ما بصورت سفارشی و کاملا منطبق با نیاز شما نوار نقاله موردنیازتان را طراحی و تولید میکنیم. جهت ثبت سفارش و ارائه مشاوره بزودی همکاران ما با شما تماس خواهند گرفت.

همچنین به منظور کسب اطلاعات بشتر میتوانید صفحه محصول نوار نقاله بارگیری کیسه و گونی رو مطالعه بفرمایید.

سلام تسمه ی دسگاه ما هر از گاهی لرش و تنش داره

اینو چطوری باید درس کنیم؟ شما انجام میدید؟

سلام و عرض ادب جناب برخورداری عزیز. انحراف و تنش تسمه نوار نقاله علل های مختلفی میتونه داشته باشه. پیشنهاد میکنیم مقاله جامع ما در خصوص علت ها و راه حل های انحراف نوار نقاله رو مطالعه بفرمایید. در صورتی که مشکلتان برطرف نشد میتونید با تیم فنی ما در ارتباط باشید