پلیمریزاسیون دوغابی

پلیمریزاسیون دوغابی یکی از روشهای پرکاربرد در تولید صنعتی پلیمرها بهویژه پلیمرهای الفینی است. در این فرایند، مونومر در حضور یک حلال مایع و کاتالیست مناسب وارد واکنش میشود و ذرات پلیمری به صورت معلق در فاز دوغاب شکل میگیرند. این روش به دلیل امکان کنترل شرایط واکنش، تولید ذرات یکنواخت و بهرهوری مناسب، جایگاه مهمی در صنایع پتروشیمی پیدا کرده است.

اهمیت پلیمریزاسیون دوغابی در آن است که پلیمرهای تولیدشده با این روش، کیفیت مطلوبی از نظر توزیع اندازه ذرات و ویژگیهای مکانیکی دارند. استفاده گسترده از این روش در تولید پلیاتیلن و پلیپروپیلن نشان میدهد که فراتر از یک مسیر آزمایشگاهی است و نقشی کلیدی در فرآیندهای صنعتی دارد. بررسی اصول، کاتالیستها، طراحی راکتور و چالشهای مرتبط با پلیمریزاسیون دوغابی دید روشنی از کاربرد و توسعه این فناوری ارائه میدهد.

پلیمریزاسیون دوغابی چیست؟

پلیمریزاسیون دوغابی یک روش متداول در سنتز پلیمرها است که در آن مونومر در حضور حلال مایع و کاتالیست واکنش میدهد و محصول نهایی به صورت ذرات جامد معلق در محیط دوغابی تشکیل میشود. واژه «دوغابی» به این دلیل به کار میرود که در طول واکنش، ذرات پلیمر در فاز مایع پخش میشوند و حالتی مشابه سوسپانسیون ایجاد میکنند. این روش بهویژه برای تولید پلیاتیلن و پلیپروپیلن در مقیاس صنعتی کاربرد گستردهای دارد.

تفاوت اصلی پلیمریزاسیون دوغابی با روشهای دیگر مانند پلیمریزاسیون فاز گازی یا محلولی در نحوه حضور محصول است. در پلیمریزاسیون محلولی، پلیمر در حلال حل میشود و نیاز به جداسازی پیچیدهتری دارد، در حالی که در پلیمریزاسیون دوغابی، پلیمر بهصورت ذرات نامحلول از همان ابتدا شکل میگیرد. این ویژگی باعث سهولت در جداسازی محصول و کنترل بهتر بر توزیع اندازه ذرات میشود.

یکی از ویژگیهای مهم پلیمریزاسیون دوغابی، امکان استفاده از راکتورهای حلقهای (loop reactors) و راکتورهای همزندار بزرگ است که شرایط پایدار برای تولید پیوسته فراهم میکنند. این موضوع سبب شده است که روش دوغابی از نظر بهرهوری صنعتی و اقتصادی نسبت به بسیاری از روشهای دیگر برتری داشته باشد.

از نظر علمی، پلیمریزاسیون دوغابی به دلیل ترکیب سه بخش اصلی ــ مونومر، حلال و کاتالیست ــ یک سامانه پیچیده به شمار میرود. کنترل دقیق شرایط مانند دما، فشار، غلظت و سرعت همزدن نقش تعیینکنندهای در کیفیت محصول دارد. در صورت مدیریت درست این پارامترها، ذرات پلیمر یکنواختتر و با خواص قابل پیشبینیتری به دست میآیند.

پلیمریزاسیون دوغابی را میتوان روشی میانراهی دانست که مزایای روش محلولی و فاز گازی را توأمان در بر دارد. این روش هم قابلیت تولید در مقیاس بزرگ دارد و هم کیفیت مناسبی برای پلیمرهای نهایی ارائه میکند. همین ترکیب مزایا باعث شده است که پلیمریزاسیون دوغابی بخش جداییناپذیر از تولید صنعتی پلیمرهای الفینی باشد.

اصول و مکانیسم پلیمریزاسیون دوغابی

پلیمریزاسیون دوغابی بر پایه تشکیل و رشد زنجیرههای پلیمری در محیطی انجام میشود که مونومر و کاتالیست در یک حلال مایع حضور دارند. در این سیستم، مونومرها به حالت محلول باقی میمانند اما پلیمر تولیدشده به دلیل نامحلول بودن در حلال، بهصورت ذرات جامد رسوب کرده و در محیط دوغاب معلق میشود. این تعادل میان محلول بودن مونومر و نامحلول بودن پلیمر اساس روش دوغابی را تشکیل میدهد.

رفتار مونومر و حلال در سیستم دوغابی

انتخاب حلال در این روش اهمیت زیادی دارد. حلال باید بتواند مونومر و کاتالیست را در خود نگه دارد، اما اجازه ندهد پلیمر در آن حل شود. معمولاً هیدروکربنهای اشباعشده مانند ایزوبوتان یا هگزان بهعنوان حلال استفاده میشوند. این ترکیب شرایطی فراهم میکند که واکنش با کارایی بالا پیش رود و همزمان ذرات پلیمر بهصورت یکنواخت شکل گیرند.

تشکیل و رشد ذرات پلیمری

زمانی که واکنش شروع میشود، مونومرها در حضور کاتالیست فعال پلیمریزه میشوند. پلیمر در حلال نامحلول است، بنابراین بهصورت ذرههای ریز تشکیل شده و در دوغاب پخش میشود. با ادامه واکنش، این ذرات رشد میکنند و ساختار نهایی پلیمر شکل میگیرد. کنترل شرایطی مانند دما، فشار و شدت همزدن اهمیت دارد زیرا میتواند توزیع اندازه ذرات و یکنواختی محصول را تعیین کند.

نقش شرایط عملیاتی

- دما: افزایش دما سرعت واکنش را بیشتر میکند، اما ممکن است به کاهش پایداری کاتالیست منجر شود.

- فشار: فشار بالا موجب افزایش حلالیت مونومر در حلال میشود و راندمان واکنش را بالا میبرد.

- غلظت مونومر: کنترل غلظت نقش کلیدی در نرخ رشد زنجیرهها و ویژگیهای نهایی پلیمر دارد.

- همزدن: شدت مناسب همزدن مانع از تجمع ذرات میشود و یکنواختی دوغاب را حفظ میکند.

کنترل کیفیت محصول

در پلیمریزاسیون دوغابی، مکانیسم کنترل کیفیت بر پایه جلوگیری از تجمع بیش از حد ذرات، حفظ تعادل حرارتی و پایدار نگه داشتن کاتالیست است. اگر این عوامل بهدرستی مدیریت شوند، محصول نهایی دارای خواصی پایدار و قابلپیشبینی خواهد بود.

پلیمریزاسیون دوغابی از این نظر منحصر به فرد است که یک سامانه چندفازی ایجاد میکند؛ فاز مایع برای انتقال مونومر و فاز جامد برای تجمع پلیمر. مدیریت صحیح این سیستم چندفازی، کلید دستیابی به پلیمرهایی با خواص مطلوب در مقیاس صنعتی است.

کاتالیست در پلیمریزاسیون دوغابی

کاتالیستها نقش اصلی در موفقیت پلیمریزاسیون دوغابی دارند، زیرا هم سرعت واکنش و هم ویژگیهای پلیمر نهایی به طور مستقیم تحت تأثیر آنها قرار میگیرد. انتخاب کاتالیست مناسب تعیین میکند که پلیمر چه وزنی داشته باشد، تاکتیکپذیری آن چگونه باشد و توزیع اندازه مولکولی در چه محدودهای قرار گیرد.

کاتالیست زیگلر–ناتا در پلیمریزاسیون دوغابی

یکی از پرکاربردترین کاتالیستها در این روش، سامانه زیگلر–ناتا است. این کاتالیستها معمولاً ترکیبی از کلرید تیتانیم و ترکیبات آلومینیوم آلکیل هستند و به دلیل کارایی بالا در پلیمریزاسیون الفینها جایگاه ویژهای پیدا کردهاند. زیگلر–ناتا امکان کنترل نسبی بر تاکتیکپذیری زنجیرههای پلیمری را فراهم میکند و بهخصوص در تولید پلیپروپیلن اهمیت زیادی دارد.

کاتالیست متالوسن در slurry polymerization

ورود کاتالیستهای متالوسن نقطه عطفی در پلیمریزاسیون دوغابی به شمار میرود. این کاتالیستها به دلیل ساختار دقیق و فعالسازی یکنواخت، کنترل بیشتری بر وزن مولکولی و توزیع آن دارند. پلیمرهای تولیدشده با متالوسن معمولاً خواص مکانیکی و شفافیت بهتری دارند. به همین دلیل، متالوسنها برای کاربردهایی که نیاز به دقت بالا در کیفیت محصول دارند، ترجیح داده میشوند.

اثر نوع کاتالیست بر ویژگی پلیمر

- نوع کاتالیست مشخص میکند که زنجیرههای پلیمر چه میزان شاخهدار باشند.

- کاتالیستهای مختلف روی توزیع وزن مولکولی اثر میگذارند و این موضوع بر استحکام، انعطافپذیری و فرآیندپذیری پلیمر اثر مستقیم دارد.

- انتخاب کاتالیست میتواند مورفولوژی ذرات را تغییر دهد و باعث تولید ذرات یکنواختتر یا متخلخلتر شود.

پایداری کاتالیست در محیط دوغابی

در سیستم دوغابی، کاتالیست باید در تماس مداوم با مونومر فعال باقی بماند، در حالی که حضور حلال و تشکیل ذرات جامد میتواند باعث غیرفعال شدن آن شود. به همین دلیل، پژوهشها بر طراحی کاتالیستهایی متمرکز هستند که در محیط چندفازی پایدار بمانند و راندمان بالاتری ارائه دهند.

کاتالیستها در پلیمریزاسیون دوغابی نه تنها عامل شروع واکنش هستند بلکه کیفیت و کارایی نهایی پلیمر را تعیین میکنند. توسعه نسلهای جدید کاتالیستها یکی از مسیرهای اصلی ارتقای این فناوری است.

طراحی راکتور دوغابی

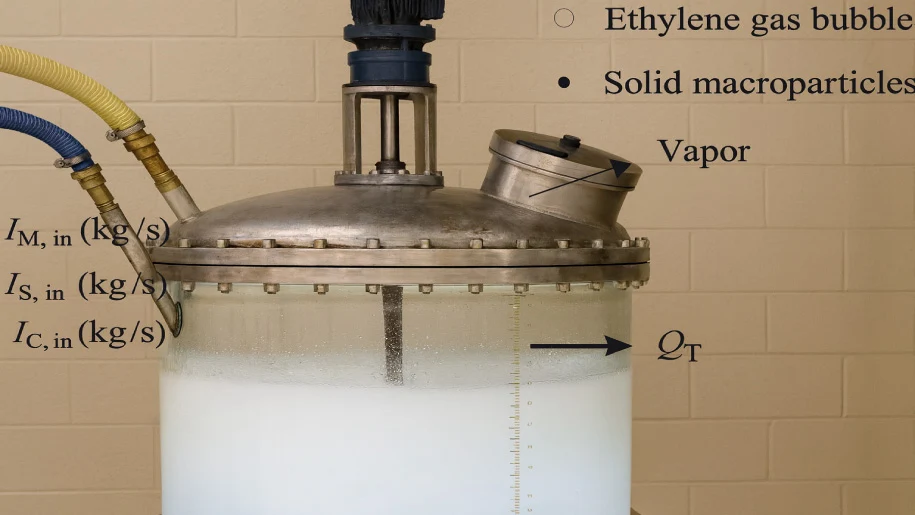

راکتور دوغابی اصل فرآیند پلیمریزاسیون دوغابی است و طراحی صحیح آن بهطور مستقیم بر کیفیت پلیمر، راندمان فرآیند و پایداری عملیاتی اثر میگذارد. در این سیستم، مونومر، حلال و کاتالیست در یک محیط مایع حضور دارند و محصول بهصورت ذرات جامد معلق تشکیل میشود. بنابراین راکتور باید شرایطی فراهم کند که واکنش در حالت پایدار، یکنواخت و کنترلشده ادامه یابد.

انواع راکتور دوغابی:

- راکتور مخزنی همزندار (Stirred Tank Reactor): در این نوع راکتور، اختلاط کامل بین مونومر، کاتالیست و حلال صورت میگیرد. این طراحی سادهتر است و انعطاف بالایی برای کنترل شرایط واکنش دارد.

- راکتور حلقهای یا Loop Reactor: یکی از رایجترین انواع راکتور دوغابی در صنعت پلیاتیلن و پلیپروپیلن است. در این سیستم، جریان دوغاب در یک مسیر حلقهای به گردش درمیآید و همزدن توسط پمپهای گردش انجام میشود. این طراحی باعث یکنواختی بیشتر دما، فشار و توزیع ذرات میشود و برای تولید پیوسته در مقیاس بزرگ بسیار مناسب است.

جهت کسب اطلاعات بیشتر در خصوص این نوع راکتور، مقاله جامع ما در خصوص راکتور دوغابی را مطالعه کنید.

ویژگی و خواص پلیمر تولید شده در پلیمریزاسیون دوغابی

پلیمریزاسیون دوغابی علاوه بر مزایای عملیاتی، ویژگیهای خاصی در محصول نهایی ایجاد میکند. این ویژگیها به انتخاب حلال، نوع کاتالیست، شرایط راکتور و کنترل فرآیند بستگی دارند و دلیل اصلی انتخاب این روش برای تولید صنعتی پلیمرها محسوب میشوند.

مورفولوژی و ساختار ذرات پلیمری

در روش دوغابی، پلیمر به صورت ذرات جامد معلق در حلال تشکیل میشود. این ذرات اغلب شکل کروی یا بیضوی دارند و نسبت به سایر روشها یکنواختتر هستند. یکنواختی ذرات باعث سهولت در جداسازی و کیفیت بهتر در فرآیندهای بعدی مانند اکستروژن یا قالبگیری میشود.

توزیع اندازه ذرات در پلیمر دوغابی

کنترل شرایط عملیاتی مانند سرعت همزدن، دما و فشار نقش زیادی در توزیع اندازه ذرات دارد. در یک سیستم پایدار، ذرات تولیدی محدوده باریکی از اندازه را پوشش میدهند. این موضوع اهمیت زیادی در خواص مکانیکی و فرآیندپذیری محصول دارد. به عنوان مثال، ذرات بسیار ریز ممکن است موجب مشکلات گرد و غبار شوند، در حالی که ذرات بسیار درشت یکنواختی محصول را کاهش میدهند.

خواص مکانیکی و فیزیکی پلیمر

پلیمرهای تولیدی به روش دوغابی معمولاً خواص مکانیکی مطلوبی مانند استحکام کششی، مقاومت ضربهای و انعطافپذیری متعادل دارند. این خواص به دلیل کنترل بهتر بر وزن مولکولی و توزیع آن در طول فرآیند پلیمریزاسیون به دست میآیند.

مقایسه با سایر روشها

- نسبت به پلیمریزاسیون محلولی، محصول دوغابی خالصتر است زیرا پلیمر در حلال حل نمیشود و جداسازی آسانتر است.

- در مقایسه با پلیمریزاسیون فاز گازی، کنترل توزیع ذرات و یکنواختی محصول در روش دوغابی سادهتر است.

- ویژگی بارز محصول دوغابی، تعادل بین کیفیت بالا و امکان تولید در مقیاس بزرگ است.

پایداری و خلوص محصول

به دلیل جداسازی آسان ذرات، پلیمر تولیدشده در پلیمریزاسیون دوغابی ناخالصی کمتری دارد. این موضوع اهمیت زیادی در صنایع حساس مانند بستهبندی مواد غذایی یا پزشکی دارد که وجود کاتالیست باقیمانده یا حلال غیرقابل قبول است.

ویژگیهای پلیمر تولیدی در پلیمریزاسیون دوغابی آن را به یکی از کارآمدترین روشها برای تولید پلیاتیلن و پلیپروپیلن در مقیاس صنعتی تبدیل کرده است.

مزایا و معایب پلیمریزاسیون دوغابی

پلیمریزاسیون دوغابی بهعنوان یکی از روشهای اصلی تولید پلیمرهای الفینی، مزایا و محدودیتهای خاص خود را دارد. بررسی این ویژگیها کمک میکند تا جایگاه این روش در مقایسه با سایر فناوریهای پلیمریزاسیون بهتر درک شود.

مزایا:

- کنترل مناسب دما و فشار: وجود فاز مایع امکان دفع حرارت اضافی را فراهم میکند و واکنش در شرایط پایدار ادامه مییابد.

- کیفیت بالای محصول: ذرات پلیمر بهصورت یکنواخت تشکیل میشوند و خلوص بالایی دارند که برای کاربردهای حساس ارزشمند است.

- سهولت جداسازی محصول: چون پلیمر در حلال نامحلول است، به شکل ذرههای جامد از همان ابتدا تشکیل میشود و فرآیند جداسازی سادهتر از روش محلولی است.

- قابلیت تولید پیوسته در مقیاس صنعتی: استفاده از راکتورهای حلقهای امکان تولید مداوم و اقتصادی پلیمرها را فراهم میکند.

- تنوع در انتخاب کاتالیست: هم کاتالیستهای زیگلر–ناتا و هم متالوسن در این روش عملکرد مناسبی دارند و امکان تولید پلیمرهای متنوع را ایجاد میکنند.

معایب:

- مصرف بالای حلال: نیاز به حلالهای هیدروکربنی موجب افزایش هزینه و نیاز به سیستمهای بازیافت پیشرفته میشود.

- چالش در کنترل ذرات: اگر شرایط فرآیند بهدرستی مدیریت نشود، تجمع یا چسبندگی ذرات رخ میدهد که میتواند کیفیت محصول را کاهش دهد.

- هزینه جداسازی و پسپردازش: نیاز به تجهیزات ویژه برای فیلتراسیون، خشکسازی و تصفیه کاتالیست هزینههای عملیاتی را افزایش میدهد.

- محدودیتهای زیستمحیطی: استفاده از حلالهای آلی و تولید پسماند نیازمند مدیریت دقیق زیستمحیطی است.

- مقیاس محدود برخی طراحیها: در مقایسه با پلیمریزاسیون فاز گازی، برخی طراحیهای دوغابی در مقیاس بسیار بزرگ محدودیت دارند.

پلیمریزاسیون دوغابی تعادلی میان کیفیت بالا و چالشهای عملیاتی ایجاد میکند. این ویژگی باعث شده همچنان یکی از روشهای پرکاربرد در تولید پلیاتیلن و پلیپروپیلن باقی بماند، هرچند نیازمند بهبود در بخشهای زیستمحیطی و اقتصادی است.

چالشهای پلیمریزاسیون دوغابی

با وجود مزایای قابل توجه، پلیمریزاسیون دوغابی در سطح صنعتی با موانع و پیچیدگیهایی روبهرو است که مدیریت آنها برای حفظ کیفیت و پایداری فرآیند ضروری است. این چالشها به سه دسته اصلی فنی، عملیاتی و زیستمحیطی تقسیم میشوند.

۱. گرفتگی تجهیزات و تجمع ذرات

در طول واکنش، ذرات پلیمری بهصورت معلق در حلال تشکیل میشوند. اگر همزدن و توزیع یکنواخت بهخوبی انجام نشود، ذرات تمایل به چسبیدن به یکدیگر یا به دیوارههای راکتور دارند. این پدیده میتواند موجب گرفتگی خطوط و کاهش راندمان شود.

۲. مشکلات کنترل فرآیند

پلیمریزاسیون دوغابی یک سیستم چندفازی است و کنترل همزمان دما، فشار و غلظت مونومر در آن دشوار است. از آنجا که واکنش گرمازا است، کوچکترین عدم تعادل حرارتی میتواند باعث تغییر در نرخ واکنش و افت کیفیت محصول گردد.

۳. پایداری کاتالیست در محیط دوغابی

کاتالیستها در حضور ذرات جامد و حلال ممکن است غیرفعال شوند یا فعالیت آنها کاهش یابد. این مسئله منجر به افت بازدهی و کاهش کیفیت پلیمر تولیدی میشود. طراحی کاتالیستهای مقاومتر یکی از موضوعات مهم تحقیقات جاری است.

۴. جداسازی و تصفیه

ذرات پلیمر پس از واکنش باید از حلال و کاتالیست باقیمانده جدا شوند. این مرحله انرژیبر است و نیاز به تجهیزات پیشرفته دارد. وجود ذرات بسیار ریز یا باقیماندههای کاتالیست میتواند جداسازی را دشوارتر کند و هزینه عملیات را افزایش دهد.

۵. ملاحظات زیستمحیطی

استفاده از حلالهای هیدروکربنی و تولید پسماند مایع از چالشهای زیستمحیطی پلیمریزاسیون دوغابی است. مدیریت انتشار بخارات و بازیافت حلالها نیازمند سرمایهگذاری در تجهیزات و فناوریهای اضافی است.

۶. محدودیت مقیاس و انعطافپذیری

هرچند راکتورهای دوغابی برای تولید پیوسته مناسب هستند، اما در مقایسه با روش فاز گازی انعطاف کمتری در مقیاسهای بسیار بزرگ دارند. همچنین تغییر گرید محصول در این سیستم نسبتاً دشوار است و نیاز به توقف و تنظیم مجدد فرآیند دارد.

این چالشها نشان میدهد که برای حفظ جایگاه پلیمریزاسیون دوغابی در صنعت، باید هم به بهبود فناوریهای طراحی راکتور و کاتالیستها توجه کرد و هم مدیریت زیستمحیطی و اقتصادی فرآیند را جدی گرفت.

روندهای نوین در پلیمریزاسیون دوغابی

پلیمریزاسیون دوغابی با وجود سابقه طولانی در تولید صنعتی پلیمرها، همچنان زمینهای فعال برای نوآوری و پژوهش است. تلاشها در این حوزه بر افزایش بازدهی، بهبود کیفیت محصول، کاهش اثرات زیستمحیطی و توسعه فناوریهای پایدار متمرکز شده است.

۱. مدلسازی و شبیهسازی فرآیند

استفاده از مدلهای ریاضی و شبیهسازیهای رایانهای کمک میکند رفتار سیستم چندفازی دوغابی بهتر درک شود. با این ابزارها میتوان شرایط عملیاتی مانند دما، فشار و سرعت همزدن را پیشبینی و بهینهسازی کرد تا کیفیت ذرات پلیمر و یکنواختی آنها تضمین شود.

۲. طراحی کاتالیستهای جدید

یکی از روندهای مهم، توسعه کاتالیستهای پایدارتر و کارآمدتر برای محیط دوغابی است. کاتالیستهای نسل جدید، از جمله متالوسنهای اصلاحشده و کاتالیستهای هیبریدی، کنترل بهتری بر وزن مولکولی و تاکتیکپذیری پلیمر ایجاد میکنند. این موضوع به تولید پلیمرهایی با خواص ویژه و کاربردهای پیشرفته منجر میشود.

۳. بهبود فناوریهای راکتور

راکتورهای حلقهای (loop reactors) با طراحیهای جدید توانستهاند ظرفیت تولید را افزایش دهند و مشکلاتی مانند گرفتگی و تجمع ذرات را کاهش دهند. همچنین سامانههای کنترلی هوشمند برای مدیریت همزمان دما و فشار در حال توسعه هستند تا پایداری فرآیند بیشتر شود.

۴. بازیافت و استفاده بهینه از حلال

روشهای نوین در مدیریت حلال به سمت کاهش مصرف و افزایش بازچرخانی آن حرکت کردهاند. فناوریهای تقطیر پیشرفته و سیستمهای بازیافت حرارتی به صنایع کمک میکنند هزینه عملیاتی کاهش یابد و اثرات زیستمحیطی کنترل شود.

۵. تمرکز بر پایداری و محیط زیست

ژوهشها در زمینه جایگزینی حلالهای کمخطرتر و کاهش ضایعات دوغابی رو به گسترش است. استفاده از فناوریهای سبز و ترکیب فرآیندهای سنتی با رویکردهای پایدار یکی از محورهای اصلی تحقیقات آینده به شمار میرود.

۶. دیجیتالسازی و هوش مصنوعی

ورود فناوریهای دادهمحور مانند یادگیری ماشین و کنترل پیشبینانه (predictive control) به طراحی و بهرهبرداری راکتورهای دوغابی، چشمانداز تازهای برای بهینهسازی فرآیند فراهم کرده است. این ابزارها توانایی پیشبینی مشکلات عملیاتی و ارائه راهحل قبل از وقوع آنها را دارند.

این روندها نشان میدهد که پلیمریزاسیون دوغابی نهتنها روش سنتی تولید پلیمرهای الفینی است، بلکه بستری پویا برای نوآوریهای علمی و صنعتی محسوب میشود.

کاربرد پلیمریزاسیون دوغابی در صنعت

پلیمریزاسیون دوغابی به دلیل کارایی بالا و توانایی تولید پلیمر با کیفیت یکنواخت، جایگاه ویژهای در صنایع پتروشیمی و پلاستیک دارد. این روش بهویژه برای تولید پلیمرهای الفینی پرمصرف مانند پلیاتیلن و پلیپروپیلن استفاده میشود و سهم بزرگی از تولید جهانی این مواد را به خود اختصاص داده است.

تولید صنعتی پلیاتیلن به روش دوغابی

بخش عمده پلیاتیلنهای سنگین (HDPE) در راکتورهای دوغابی تولید میشوند. استفاده از کاتالیستهای زیگلر–ناتا یا متالوسن در این فرآیند امکان کنترل خواص نهایی محصول را فراهم میکند. پلیاتیلن دوغابی به دلیل استحکام بالا و توزیع یکنواخت ذرات، در ساخت لولهها، بطریها و تجهیزات تحت فشار کاربرد گسترده دارد.

تولید پلیپروپیلن در راکتور دوغابی

پلیپروپیلن نیز از دیگر محصولات کلیدی این فناوری است. در روش دوغابی، کنترل بر تاکتیکپذیری زنجیرههای پلیپروپیلن دقیقتر صورت میگیرد و محصولی با خواص مکانیکی مطلوب به دست میآید. این پلیمر در صنایع خودروسازی، الیاف نساجی و لوازم خانگی کاربرد دارد.

کاربرد راکتور حلقهای (Loop Reactor) در صنعت

راکتورهای حلقهای یکی از پرکاربردترین تجهیزات برای پلیمریزاسیون دوغابی هستند. این طراحی به دلیل گردش مداوم دوغاب، همزدن یکنواخت و دفع حرارت مؤثر، امکان تولید در مقیاس بزرگ و پایدار را فراهم میکند. بسیاری از مجتمعهای پتروشیمی مدرن از این نوع راکتور برای تولید پیوسته استفاده میکنند.

اهمیت اقتصادی و صنعتی

- پلیمریزاسیون دوغابی به صنایع اجازه میدهد پلیمرهایی با کیفیت بالا و خواص قابل تنظیم تولید کنند.

- هزینه تولید در این روش نسبت به برخی فناوریهای دیگر پایینتر است، بهخصوص با وجود سیستمهای بازیافت حلال.

- تنوع در تولید گریدهای مختلف پلیمر باعث شده این روش همچنان انتخاب اول برای بسیاری از واحدهای پتروشیمی باشد.

با توجه به این کاربردها، پلیمریزاسیون دوغابی نهتنها یک فناوری آزمایشگاهی یا محدود نیست، بلکه بخش اساسی از زنجیره تولید پلاستیکهای پرمصرف جهان را تشکیل میدهد.

نتیجه گیری

پلیمریزاسیون دوغابی یکی از روشهای کلیدی در تولید صنعتی پلیمرهای الفینی به شمار میرود و به دلیل ترکیب کارایی بالا، کیفیت مناسب محصول و قابلیت اجرا در مقیاس بزرگ جایگاه خود را در صنایع پتروشیمی تثبیت کرده است. این روش امکان تولید پلیاتیلن و پلیپروپیلن با ویژگیهای قابل کنترل را فراهم میکند و به همین دلیل همچنان یکی از انتخابهای اصلی در واحدهای تولیدی محسوب میشود.

با وجود مزایا، چالشهایی مانند مصرف بالای حلال، نیاز به جداسازی دقیق، و مسائل زیستمحیطی مرتبط با مدیریت پسماند وجود دارد. همین نقاط ضعف زمینهای برای نوآوریهای جدید در طراحی کاتالیستها، بهینهسازی راکتورها و توسعه فناوریهای سبز فراهم کرده است.

چشمانداز آینده پلیمریزاسیون دوغابی بر پایه دیجیتالسازی، استفاده از مدلسازیهای پیشرفته، کاتالیستهای پایدارتر و روشهای نوین بازیافت شکل میگیرد. ترکیب این پیشرفتها میتواند بهرهوری صنعتی را افزایش دهد، هزینهها را کاهش دهد و اثرات زیستمحیطی این فناوری را محدود کند.