فولاد MO40 چیست؟ (4140 / 42CrMo4) | خواص و کاربردها

فولاد MO40، که با استانداردهای معروفی مانند AISI 4140 و 42CrMo4 نیز شناخته میشود، یکی از پرکاربردترین و همهفنحریفترین فولادهای آلیاژی در دنیای مهندسی است. این فولاد به دلیل ترکیب عالی از استحکام، چقرمگی و مقاومت به سایش، به عنوان یک «فولاد همهکاره» در ساخت قطعات صنعتی بیشماری، از شافتهای سنگین گرفته تا اجزای دقیق ماشینابزار، به کار میرود. در این راهنمای جامع، به بررسی دقیق خواص، کاربردهای کلیدی و روشهای عملیات حرارتی این فولاد محبوب میپردازیم.

خواص کلیدی فولاد MO40

برای درک کامل قابلیتهای فولاد MO40 و استفاده صحیح از آن در کاربردهای مهندسی، ابتدا باید با مشخصات کلیدی آن آشنا شویم. در این بخش، به ترتیب خواص شیمیایی، مکانیکی و حرارتی این فولاد پرکاربرد را بررسی میکنیم.

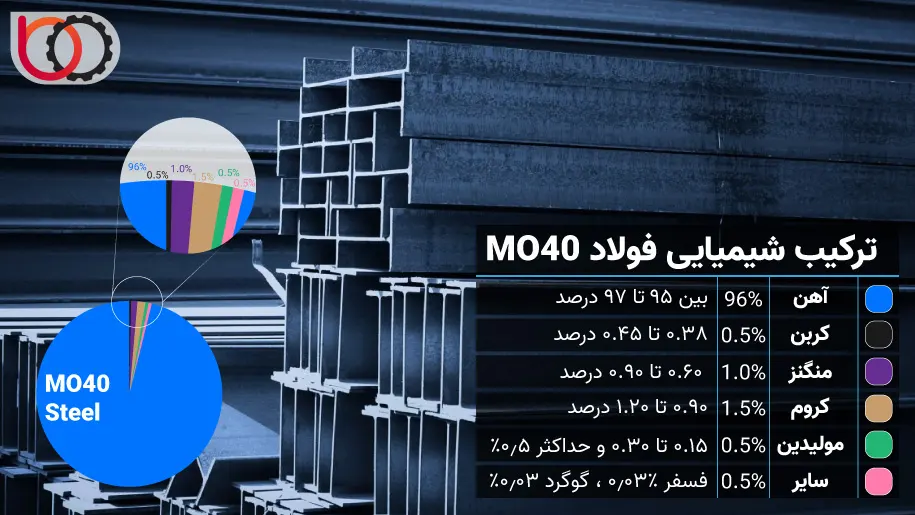

ترکیب شیمیایی فولاد MO40

ترکیب شیمیایی دقیق فولاد MO40، سنگ بنای خواص مکانیکی برجسته آن است. مهمترین عناصر تشکیلدهنده این آلیاژ عبارتند از:

- کربن (C): ۰.۳۸ تا ۰.۴۵ درصد

- منگنز (Mn): ۰.۶۰ تا ۰.۹۰ درصد

- کروم (Cr): ۰.۹۰ تا ۱.۲۰ درصد

- مولیبدن (Mo): ۰.۱۵ تا ۰.۳۰ درصد

- فسفر (P): حداکثر ۰.۰۳ درصد

- گوگرد (S): حداکثر ۰.۰۳ درصد

حضور کروم باعث افزایش سختیپذیری و مقاومت به خوردگی میشود، در حالی که مولیبدن به حفظ استحکام در دماهای بالا و افزایش مقاومت در برابر خزش کمک میکند.

خواص مکانیکی

خواص مکانیکی فولاد MO40 آن را برای کاربردهای تحت تنش و بار سنگین ایدهآل میکند. این خواص معمولاً در حالت کوئنچ و تمپر شده به شرح زیر است:

- استحکام کششی نهایی: ۸۵۰ تا ۱۰۰۰ مگاپاسکال، که نشاندهنده مقاومت بالای آن در برابر کشش و تنشهای مکانیکی است.

- استحکام تسلیم: ۶۵۰ تا ۸۰۰ مگاپاسکال، بهخوبی مقاومت ماده در برابر تغییر شکل دائمی را مشخص میکند.

- سختی برینل: ۲۴۸ تا ۳۰۲ HB، که نشاندهنده مقاومت در برابر نفوذ و سایش است.

- ازدیاد طول نسبی: ۱۲ تا ۱۷ درصد، که قابلیت انعطافپذیری و شکلپذیری فولاد را نشان میدهد.

- چقرمگی: با توجه به ساختار آلیاژی، این فولاد مقاومت خوبی در برابر ضربه و خستگی دارد.

- چگالی: حدود ۷.۸۵ گرم بر سانتیمتر مکعب.

مجموعه این خواص، به ویژه چقرمگی بالا، باعث مقاومت عالی این فولاد در برابر بارهای دینامیکی و شوکهای مکانیکی میشود.

جوشکاری و ماشینکاری

جوشکاری: جوشکاری این فولاد به دلیل کربن بالا چالشبرانگیز است. برای جلوگیری از ترک، رعایت نکات زیر ضروری است:

- پیشگرم کردن (Preheating): گرم کردن قطعه قبل از جوشکاری.

- استفاده از الکترود مناسب: استفاده از الکترودهای مخصوص کمهیدروژن.

- تنشزدایی (Post-Weld Heat Treatment): انجام عملیات حرارتی پس از جوشکاری برای کاهش تنشهای داخلی.

ماشینکاری: این فولاد در حالت نرم (آنیل شده) به خوبی ماشینکاری میشود، اما پس از سختکاری، برادهبرداری از آن بسیار دشوار است.

نقطه ذوب و خواص حرارتی

نقطه ذوب و جوش فولاد MO40 به دلیل ترکیب شیمیایی و حضور عناصر آلیاژی مانند کروم و مولیبدن در آن، از اهمیت بالایی برخوردار است. این ویژگیها باعث میشوند تا این فولاد برای استفاده در محیطهایی که دماهای بالا و فشارهای زیاد وجود دارد، مناسب باشد.

- نقطه ذوب: فولاد MO40 دارای نقطه ذوبی در محدوده ۱۴۲۵ تا ۱۴۶۰ درجه سانتیگراد است. این دامنهی دمایی نشاندهنده استحکام بالا و توانایی این فولاد برای حفظ خواص مکانیکی در دماهای بالا میباشد.

- نقطه جوش: این فولاد در حدود ۲۷۵۰ درجه سانتیگراد به نقطه جوش خود میرسد. نقطه جوش بالای آن ناشی از ترکیب آلیاژی مستحکم آن است که مقاومت در برابر دماهای شدید را افزایش میدهد.

کاربردهای اصلی فولاد MO40

ترکیب منحصربهفرد استحکام، چقرمگی و مقاومت به سایش، فولاد MO40 را به یکی از پرمصرفترین فولادهای مهندسی تبدیل کرده است. در ادامه، به بررسی مهمترین کاربردهای این فولاد در صنایع مختلف میپردازیم.

شافتها، میللنگها و چرخدندهها

به دلیل مقاومت عالی در برابر بارهای پیچشی، خمشی و خستگی، فولاد MO40 انتخاب اول برای ساخت انواع شافتهای انتقال قدرت، میللنگهای خودرو و چرخدندههای صنعتی سنگین است که نیاز به دوام و قابلیت اطمینان بالا دارند.

ابزارهای ماشینکاری و قالبهای صنعتی

سختی و مقاومت به سایش بالای فولاد MO40 پس از عملیات حرارتی، آن را برای ساخت ابزارهای برشی، بدنهی متهها، و به خصوص قالبهای صنعتی (مانند قالبهای تزریق پلاستیک و دایکاست) ایدهآل میکند. این قالبها باید در برابر فشار و سایش مداوم، پایداری ابعادی خود را حفظ کنند.

کاربرد در صنایع نفت و گاز

در صنعت نفت و گاز، قطعات اغلب در معرض فشارهای بسیار بالا و محیطهای خورنده قرار دارند. فولاد MO40 به دلیل استحکام و مقاومت خوب در برابر خوردگی، برای ساخت تجهیزات سرچاهی، وُلوها (Valves) و اتصالات تحت فشار به کار میرود.

صنعت خودرو و قطعات انتقال قدرت

استحکام کششی بالا و مقاومت عالی در برابر خستگی، فولاد MO40 را به یک انتخاب استاندارد در صنعت خودرو تبدیل کرده است. این فولاد به طور گسترده در ساخت قطعات حیاتی سیستم انتقال قدرت مانند اکسلها، شفتهای گیربکس و بازوهای اتصال (Connecting Rods) استفاده میشود که باید بارهای متناوب و شدید را تحمل کنند.

سیلندرها و سیستمهای هیدرولیک

بدنه و شفت جکهای هیدرولیک باید فشار بسیار بالای روغن را بدون تغییر شکل یا ترکیدگی تحمل کنند. استحکام تسلیم بالای فولاد MO40، آن را به گزینهای ایدهآل برای ساخت این سیلندرها و پیستونهای تحت فشار تبدیل کرده است تا با اطمینان کامل در سیستمهای هیدرولیک سنگین کار کنند.

صنایع هوافضا و نظامی

در صنایع هوافضا و نظامی، قابلیت اطمینان و نسبت استحکام به وزن بالا، حیاتیترین معیارها هستند. فولاد MO40 برای ساخت قطعاتی مانند اتصالات سازهای، بخشهایی از ارابه فرود و شفتهای عملگر (Actuator) که باید بارهای شدید را در حجم کم تحمل کنند، استفاده میشود. مقاومت بالای آن در برابر خستگی، دوام این قطعات حساس را تضمین میکند.

سازههای صنعتی و ماشینآلات سنگین

در ساخت ماشینآلات سنگین مانند جرثقیلها، تجهیزات معدنی و پرسهای صنعتی، بسیاری از قطعات باید همزمان بارهای ثابت سنگین و ضربههای ناگهانی را تحمل کنند. چقرمگی و استحکام بالای فولاد MO40، آن را برای ساخت اجزای کلیدی این ماشینآلات مانند پینهای اتصال، بازوهای جرثقیل و پایههای تحت فشار، به یک انتخاب قابل اعتماد تبدیل کرده است.

عملیات حرارتی و سخت کاری فولاد MO40

فولاد MO40 بدون عملیات حرارتی، تنها بخشی از پتانسیل خود را نشان میدهد. برای دستیابی به ترکیب ایدهآل سختی و چقرمگی، این فولاد باید تحت فرآیندهای دقیق حرارتی قرار گیرد. دو مرحله اصلی و رایج برای سختکاری این فولاد، کوئنچ کردن (Quenching) و برگشت دادن (Tempering) است.

کوئنچ کردن (Quenching)

اولین مرحله برای سختکاری، حرارت دادن فولاد تا دمای آستنیته (حدود ۸۴۰ تا ۸۷۰ درجه سانتیگراد) و سپس سرد کردن سریع آن است. برای فولاد MO40، بهترین محیط برای سرد کردن، روغن است. این شوک حرارتی باعث ایجاد ساختار بسیار سخت «مارتنزیت» در فولاد میشود، اما در عین حال، فولاد را شکننده میکند.

برگشت دادن (Tempering)

برای رفع شکنندگی ناشی از مرحله کوئنچ، قطعه را مجدداً حرارت میدهют. دمای تمپر کردن بسته به سختی نهایی مورد نیاز، معمولاً بین ۴۰۰ تا ۶۵۰ درجه سانتیگراد انتخاب میشود. هرچه دمای تمپر بالاتر باشد، سختی کاهش یافته اما چقرمگی و مقاومت به ضربه افزایش مییابد. این مرحله به مهندسان اجازه میدهد تا خواص فولاد را دقیقاً برای کاربرد مورد نظر خود تنظیم کنند.

استانداردها و معادلهای فولاد MO40

فولاد MO40 در نقاط مختلف جهان با نامها و کدهای متفاوتی شناخته میشود. آشنایی با این استانداردها به مهندسان و صنعتگران کمک میکند تا معادل دقیق این فولاد را در بازارهای بینالمللی پیدا کنند. در جدول زیر، مهمترین استانداردها و نامهای معادل فولاد MO40 آورده شده است:

| استاندارد | نام گرید | کشور/منطقه |

| AISI / SAE | 4140 | آمریکا |

| DIN | 42CrMo4 | آلمان |

| W. Nr. | 1.7225 | آلمان |

| JIS | SCM440 | ژاپن |

| BS | 708M40 | بریتانیا |

| UNI | 41CrMo4 | ایتالیا |

تاریخچه و توسعه فولاد AISI 4140

توسعه و تولید فولاد Mo40 نتیجه نیاز صنعتی به فولادهایی با مقاومت بالا و خواص مکانیکی برجسته بود که بتوانند در شرایط سخت، مانند دمای بالا و بارهای سنگین، عملکرد مطلوبی داشته باشند. در اوایل قرن بیستم، صنایع خودروسازی، هوافضا، و صنایع سنگین مانند نفت و گاز به دنبال موادی بودند که بتوانند نیازهای روزافزون برای قطعات مقاومتر و بادوامتر را برآورده کنند.

در دهه 1930، مهندسان و متالورژیستها به دنبال یافتن آلیاژی بودند که ترکیب مناسبی از استحکام، چقرمگی و مقاومت به حرارت داشته باشد. مطالعات گسترده بر روی آلیاژهای کروم-مولیبدن نشان داد که این عناصر تأثیرات بسیار مثبتی بر روی خواص مکانیکی فولاد دارند. کروم بهطور مشخص باعث افزایش مقاومت به سایش و خوردگی میشود، در حالی که مولیبدن به استحکام در دماهای بالا کمک میکند و قابلیت حفظ سختی و مقاومت در برابر خزش (creep resistance) را در شرایط بارگذاری طولانی مدت بهبود میبخشد.

نقش صنعت در پذیرش فولاد 1.7225

صنایع خودروسازی و ماشینسازی به سرعت به مزایای فولاد Mo40 پی بردند و از این نوع فولاد در ساخت قطعات حیاتی مانند شفتها، چرخدندهها، بلبرینگها و محورها استفاده کردند. توانایی این فولاد برای حفظ خواص مکانیکی تحت شرایط سخت بارگذاری و دمای بالا باعث شد که ب

سوالات متداول درباره فولاد MO40

در این بخش به برخی از پرتکرارترین سوالات فنی در مورد فولاد MO40 پاسخ میدهیم.