اکسترودر تغذیه گرم (Hot Feed) چیست؟

با ورود نسلهای جدید ماشینآلات به صنعت پلیمر، شاید این سوال برای بسیاری از فعالان این حوزه مطرح شود که چرا هنوز اکسترودر تغذیه گرم (Hot Feed) در بسیاری از کارخانجات لاستیکسازی به کار گرفته میشود؟ آیا تداوم استفاده از این تکنولوژی صرفاً به دلیل پایین بودن هزینههای سرمایهگذاری است، یا متغیرهای فنی خاصی در فرآیند تولید وجود دارد که همچنان اکسترودر هات فید را به گزینهای منطقی برای تولید برخی محصولات خاص تبدیل میکند؟

ما در این مقاله تخصصی، ابتدا اصول عملکرد و ساختار فنی اکسترودرهای لاستیک گرم را به دقت بررسی میکنیم و سپس با مقایسه پارامترهای عملیاتی آن نسبت به سیستمهای تغذیه سرد، معیارهای مهندسی لازم برای انتخاب صحیح را در اختیار مدیران تولید و مهندسان فنی قرار میدهیم.

بیشتر بخوانید: دستگاه اکسترودر چیست؟

- اکسترودر تغذیه گرم چیست؟

- اجزا و ساختار اکسترودر تغذیه گرم

- طرز کار و فرآیند تولید با اکسترودر تغذیه گرم

- مزایا و معایب استفاده از اکسترودر لاستیک گرم

- کاربردهای تخصصی اکسترودر هات فید در صنایع

- پارامترهای فنی موثر بر کیفیت محصول در تغذیه گرم

- عیبیابی و مشکلات رایج در اکسترودر تغذیه گرم (Troubleshooting)

- راهنمای نگهداری و تعمیرات (PM) اکسترودر هات فید

- راهنمای خرید اکسترودر تغذیه گرم (نو و دست دوم)

اکسترودر تغذیه گرم چیست؟

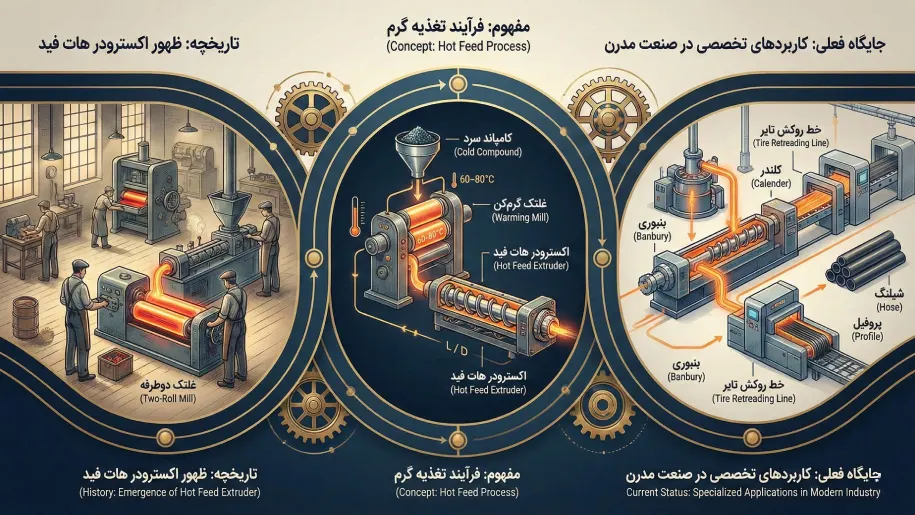

ما در مهندسی پلیمر، اکسترودر تغذیه گرم (Hot Feed Extruder) را به عنوان سیستمی تعریف میکنیم که فرآیند «نرم کردن» (Plasticization) و «شکلدهی» (Shaping) در آن کاملاً از یکدیگر تفکیک شدهاند. برخلاف سیستمهای مدرنتر که تمامی مراحل فرآیند درون سیلندر انجام میشود، در این دستگاه، ماده اولیه لاستیکی باید پیش از ورود به قیف تغذیه، در یک مرحله خارجی به دمای مطلوب رسیده و گرانروی (Viscosity) آن کاهش یافته باشد.

این جداسازی وظایف باعث میشود که اکسترودر صرفاً نقش یک پمپ فشار قوی را ایفا کند که وظیفه اصلی آن، انتقال مواد نرم شده به سمت دای (Die) و ایجاد فشار لازم برای عبور از آن است. در واقع، زمانی که ما از یک اکسترودر لاستیک گرم صحبت میکنیم، به ماشینی اشاره داریم که انرژی حرارتی مورد نیاز کامپاند را تامین نمیکند، بلکه صرفاً انرژی مکانیکی لازم برای شکلدهی نهایی را فراهم میآورد. این ویژگی بنیادین، تمامی پارامترهای طراحی، از طول ماردون گرفته تا قدرت موتور را تحت تاثیر مستقیم قرار میدهد.

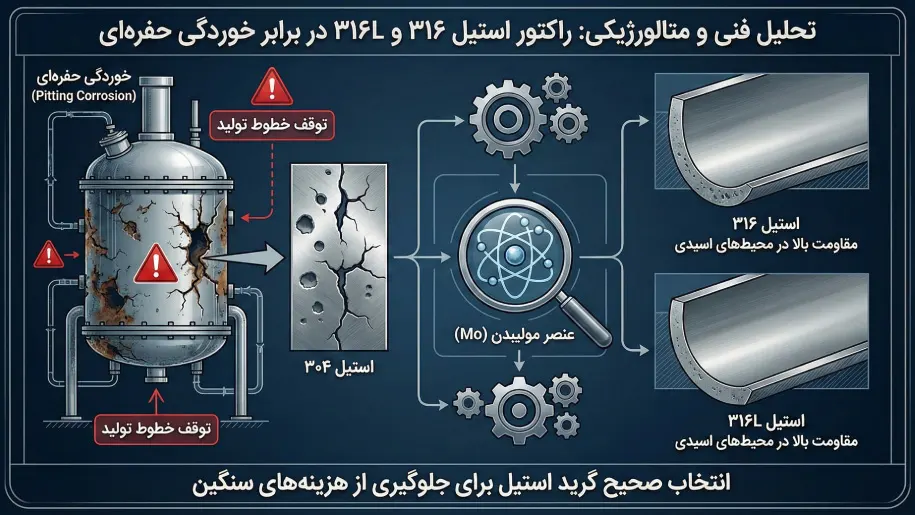

تاریخچه اکسترودرهای هات فید در صنعت لاستیک

تکنولوژی اکسترودر هات فید، نخستین نسل از ماشینآلات شکلدهی مداوم در صنعت لاستیک محسوب میشود. پیش از ظهور این دستگاهها، فرآیند شکلدهی عمدتاً توسط پرسهای هیدرولیک یا روشهای ناپیوسته انجام میشد. مهندسان مکانیک در اواسط قرن بیستم دریافتند که برای تولید محصولاتی با طول نامحدود (مانند شیلنگها، نوارها و پروفیلهای درزگیر)، نیاز به دستگاهی است که بتواند لاستیک را به صورت پیوسته عبور دهد.

در آن دوره، دانش متالورژی و طراحی ماردون (Screw Design) هنوز به پیچیدگی امروز نرسیده بود و امکان طراحی ماردونهایی که همزمان عملیات اختلاط، برش و ایجاد حرارت را در طولی کوتاه انجام دهند، وجود نداشت. از این رو، طراحان صنعتی تصمیم گرفتند فرآیند گرم کردن را به دستگاههای جانبی مانند غلتک (Two-Roll Mill) بسپارند و اکسترودر را با ساختاری سادهتر و کوتاهتر طراحی کنند. این رویکرد باعث شد تا اکسترودر تغذیه گرم برای دههها به عنوان استاندارد اصلی در کارخانجات تایرسازی و تولید قطعات لاستیکی شناخته شود و حتی با ورود تکنولوژیهای سرد، همچنان جایگاه خود را در خطوط تولید خاص حفظ کند.

مفهوم «تغذیه گرم» در فرآیند اکستروژن

اصطلاح «تغذیه گرم» دقیقاً به وضعیت فیزیکی کامپاند در لحظه ورود به دستگاه اشاره دارد. لاستیک خام در دمای محیط، مادهای چقرمه و با الاستیسیته بسیار بالا است که مقاومت زیادی در برابر جریان یافتن از خود نشان میدهد. اکسترودرهای این خانواده به دلیل داشتن ماردونهای کوتاه و نسبت طول به قطر ($L/D$) پایین، فرصت و سطح تماس کافی برای انتقال حرارت از سیلندر به مرکز توده لاستیک را ندارند.

اگر ما کامپاند سرد را مستقیماً وارد یک اکسترودر تغذیه گرم کنیم، گشتاور موتور به شدت بالا رفته و احتمال شکستن شفت یا آسیب به گیربکس افزایش مییابد، زیرا دستگاه توانایی غلبه بر ویسکوزیته بالای لاستیک سرد را ندارد. به همین دلیل، فرآیند باید به گونهای طراحی شود که کامپاند ابتدا روی یک غلتک گرمکن (Warming Mill) ورز داده شود تا دمای آن به حدود ۶۰ تا ۸۰ درجه سانتیگراد (بسته به نوع کائوچو) برسد. تنها در این حالت است که لاستیک به صورت نوارهای گرم و پیوسته وارد قیف دستگاه شده و بدون اعمال تنش برشی بیش از حد، مسیر سیلندر را طی میکند.

جایگاه فعلی اکسترودر تغذیه گرم در خطوط تولید مدرن

شاید در نگاه اول به نظر برسد که با وجود ماشینآلات پیشرفته تغذیه سرد، استفاده از دستگاه اکسترودر لاستیک گرم توجیه منطقی ندارد، اما واقعیتهای اقتصادی و فنی در کف کارخانه چیز دیگری را نشان میدهند. ما هنوز در بسیاری از واحدهای تولیدی شاهد فعالیت گسترده این دستگاهها هستیم، زیرا سادگی ساختار آنها هزینههای تعمیر و نگهداری را به شدت کاهش میدهد.

برای کارگاههای کوچک یا خطوط تولیدی که تنوع محصول بالایی دارند اما تیراژ تولیدشان محدود است، سرمایهگذاری روی خطوط گرانقیمت تغذیه سرد همیشه منطقی نیست. علاوه بر این، در برخی فرآیندهای خاص مانند تغذیه کلندرها (Calender Feeding) یا در خطوط روکش تایر که مواد اولیه از یک مرحله فرآیندی دیگر (مانند بنبوری) به صورت داغ خارج میشوند، استفاده از اکسترودر هات فید به دلیل هماهنگی دمایی با پروسه قبلی، راندمان انرژی بالاتری دارد. در این شرایط، دستگاه نیازی به صرف انرژی مجدد برای گرم کردن لاستیک ندارد و صرفاً نقش انتقالدهنده را بازی میکند.

اجزا و ساختار اکسترودر تغذیه گرم

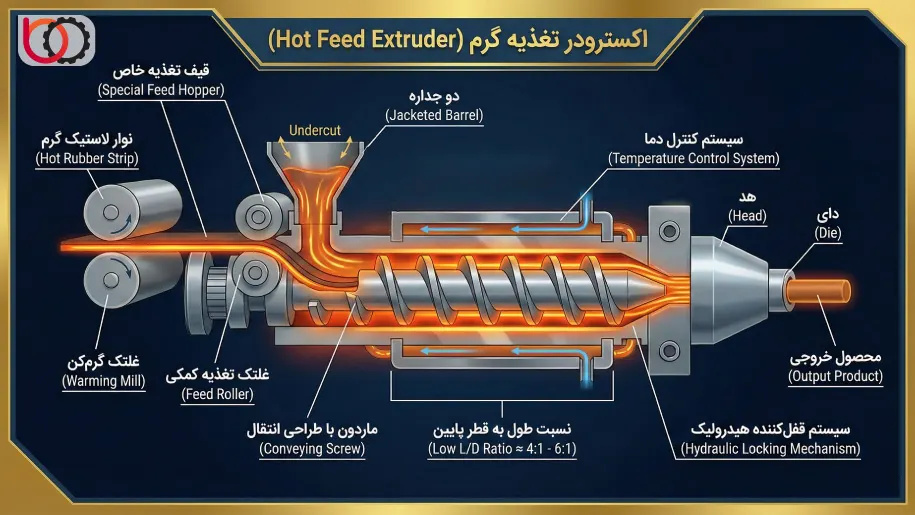

وقتی ما در مورد مهندسی ساخت اکسترودر تغذیه گرم صحبت میکنیم، با دستگاهی روبرو هستیم که برخلاف همتایان مدرن خود، پیچیدگی مکانیکی کمتری دارد اما نیازمند دقت بالایی در طراحی اجزای داخلی برای حفظ یکنواختی جریان مواد است. ما در این بخش، قطعات کلیدی این ماشین را بررسی میکنیم تا درک کنیم چگونه یک سیستم با طول کوتاه میتواند فشار لازم برای شکلدهی لاستیک را تامین کند. هر یک از این اجزا نقش مشخصی در انتقال و فشردهسازی کامپاند ایفا میکنند و شناخت دقیق آنها برای اپراتورها و تیمهای تعمیرات ضروری است.

ویژگیهای خاص ماردون (Screw) در تغذیه گرم

ماردون در اکسترودر لاستیک گرم، وظیفه متفاوتی نسبت به مدلهای سرد دارد. در اینجا، ما نیازی به طراحی المانهای اختلاط پیچیده یا نواحی برش (Shear Zones) سنگین نداریم، زیرا لاستیک قبلاً نرم شده است. طراحی ماردون در این دستگاهها معمولاً بر اساس هندسه «انتقال» (Conveying) انجام میشود.

ما معمولاً ماردونهایی را مشاهده میکنیم که عمق کانال (Flight Depth) آنها در ناحیه تغذیه زیاد است تا بتواند حجم بالایی از نوار لاستیکی گرم را بپذیرد. سپس این عمق به تدریج در طول ماردون کاهش مییابد تا فشار لازم پشت دای ایجاد شود. نسبت تراکم (Compression Ratio) در این ماردونها معمولاً پایینتر از مدلهای سرد در نظر گرفته میشود (حدود $1.2:1$ تا $1.5:1$). اگر طراحی گامهای ماردون در اکسترودر هات فید به درستی انجام نشود، هوای محبوس شده در بین لایههای نوار لاستیکی خارج نخواهد شد و محصول نهایی دچار تخلخل میشود.

نسبت طول به قطر ($L/D$) در اکسترودرهای هات فید

یکی از بارزترین شاخصهای فنی که ما برای شناسایی سریع دستگاه اکسترودر لاستیک گرم به کار میبریم، طول کوتاه سیلندر آن است. نسبت طول به قطر یا همان پارامتر $L/D$ در این دستگاهها به شکل معناداری پایین است. در حالی که اکسترودرهای سرد نیازمند نسبتهایی بالای $16:1$ هستند تا فرصت کافی برای ذوب کردن مواد داشته باشند، در سیستم تغذیه گرم، این نسبت معمولاً در بازه $4:1$ تا $6:1$ و در برخی مدلهای خاص تا $12:1$ قرار دارد.

کوتاه بودن طول ماردون و سیلندر در اینجا یک مزیت مهندسی محسوب میشود. چون لاستیک گرم است و ویسکوزیته پایینی دارد، اگر طول مسیر بیش از حد زیاد باشد، اصطکاک بیهوده ایجاد شده و دمای کامپاند از حد مجاز فراتر میرود (Scorching). ما با استفاده از $L/D$ پایین، زمان اقامت (Residence Time) مواد در داخل دستگاه را به حداقل میرسانیم تا لاستیک با کمترین افت خواص فیزیکی از دای خارج شود.

طراحی قیف تغذیه (Feed Hopper) و ناحیه ورود مواد

ناحیه ورودی یا همان قیف تغذیه در اکسترودر تغذیه گرم، باید با دینامیک حرکت نوار لاستیکی (Strip) سازگار باشد. برخلاف قیفهای مخروطی ساده که برای گرانول طراحی شدهاند، ورودی این دستگاهها دارای یک طراحی خاص به نام “Undercut” است. این طراحی به ماردون اجازه میدهد تا نوار لاستیکی را که از روی غلتک گرمکن (Mill) میآید، به محض ورود «گاز بگیرد» و به سمت جلو بکشد.

ما در خطوط تولید مشاهده میکنیم که اپراتورها نوار پیوسته را به داخل این قیف هدایت میکنند. اگر دهانه قیف به درستی طراحی نشده باشد یا زاویه ورود نوار صحیح نباشد، تغذیه قطع شده و جریان خروجی دچار نوسان میشود. همچنین در بسیاری از مدلها، یک غلتک تغذیه کمکی (Feed Roller) در دهانه قیف تعبیه میشود تا به هل دادن نوار گرم به داخل کانالهای ماردون کمک کند و از برگشت مواد جلوگیری نماید.

سیستم کنترل دما و ژاکتهای سیلندر (Barrel)

سیلندر یا پوسته اصلی اکسترودر هات فید معمولاً به صورت دو جداره (Jacketed) ساخته میشود تا امکان گردش سیال حرارتی (آب یا بخار) در آن فراهم باشد. نکته مهمی که ما باید به آن توجه کنیم، تفاوت کارکرد این سیستم با اکسترودرهای پلاستیک است. در اینجا هدف از گردش سیال، ذوب کردن مواد نیست، بلکه «تثبیت دما» است.

چون لاستیک گرم وارد میشود و در اثر اصطکاک با دیوارهها حرارت بیشتری تولید میکند، سیستم کنترل دما اغلب باید نقش خنککننده را بازی کند تا از بالا رفتن دمای کامپاند جلوگیری شود. ما معمولاً سیلندر را به چند زون حرارتی تقسیم میکنیم؛ زون نزدیک به قیف ممکن است کمی گرم شود تا چسبندگی مواد به دیواره و حرکت رو به جلو تضمین شود، اما زونهای انتهایی نزدیک به دای باید دقیقاً کنترل شوند تا از پخت زودرس لاستیک جلوگیری به عمل آید.

هد (Head) و دای (Die) و سیستم قفلکننده

در انتهای مسیر، مواد فشرده شده وارد مجموعه هد و دای میشوند. هد اکسترودر وظیفه دارد جریان متلاطم و چرخشی خروجی از ماردون را به یک جریان خطی و آرام (Laminar) تبدیل کند و آن را به سمت دای هدایت نماید. ما در طراحی هد اکسترودر تغذیه گرم، حجم داخلی را تا حد امکان کم در نظر میگیریم تا از ماندن مواد و سوختن آنها جلوگیری شود.

دای یا قالب نهایی، پروفیل مورد نظر را شکل میدهد. به دلیل فشار کاری بالا (که گاهی به چند صد بار میرسد)، سیستم قفلکننده هد (Head Locking Mechanism) باید بسیار مستحکم باشد. در مدلهای قدیمی از پیچ و مهرههای سنگین استفاده میشد، اما در مدلهای جدیدتر از سیستمهای قفل هیدرولیک استفاده میکنیم تا زمان تعویض دای و تمیزکاری هد کاهش یابد و سرعت تعویض خط تولید افزایش پیدا کند.

طرز کار و فرآیند تولید با اکسترودر تغذیه گرم

وقتی ما فرآیند تولید با اکسترودر تغذیه گرم را بررسی میکنیم، با یک عملیات پیوسته و وابسته به مهارت روبرو هستیم که در آن هماهنگی بین اپراتور، تجهیزات آمادهسازی و خودِ دستگاه اکسترودر نقش حیاتی دارد. برخلاف سیستمهای تمام اتوماتیک امروزی، در این روش ما نمیتوانیم صرفاً مواد را داخل قیف بریزیم و منتظر خروجی باشیم. فرآیند تولید در اینجا یک زنجیره به هم پیوسته است که از لحظه ورود کامپاند خام به سالن تولید آغاز شده و تا خروج پروفیل نهایی ادامه مییابد. هرگونه وقفه یا نوسان در مراحل ابتدایی، مستقیماً بر کیفیت محصول خروجی و فشار سر هد تاثیر میگذارد.

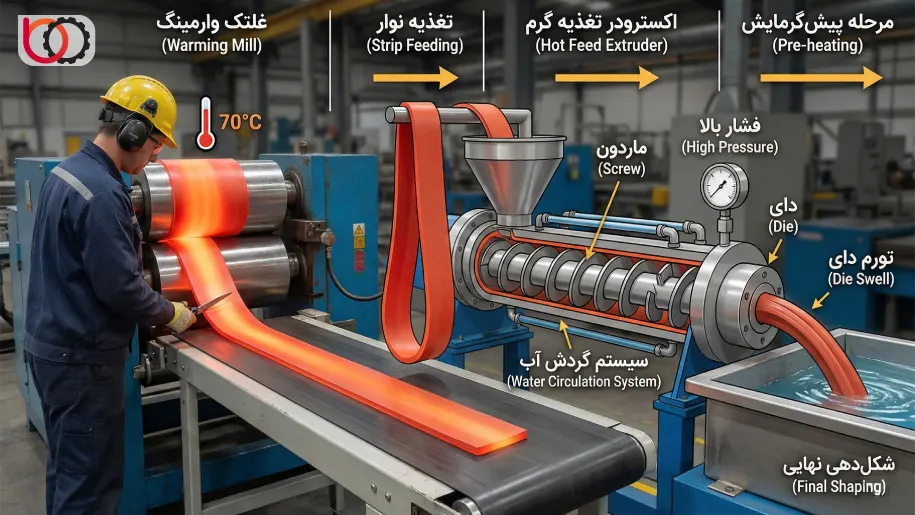

مرحله پیشگرمایش و آمادهسازی کامپاند (Pre-heating)

ما این مرحله را مهمترین بخش عملیاتی در کار با اکسترودر لاستیک گرم میدانیم. کامپاند لاستیک که معمولاً به صورت شیتهای سرد یا تکههای بزرگ در انبار نگهداری میشود، باید قبل از ورود به اکسترودر، روی یک غلتک دو واریز (Two-Roll Mill) یا همان “وارمینگ میل” قرار گیرد. هدف ما در اینجا صرفاً گرم کردن لاستیک نیست؛ بلکه باید با ایجاد اصطکاک و برش بین دو غلتک، زنجیرههای پلیمری را نرم کرده و ویسکوزیته کامپاند را به حدی برسانیم که قابلیت جریان یافتن پیدا کند.

اپراتور باید کامپاند را بارها روی غلتک بچرخاند تا دمای توده لاستیک به صورت یکنواخت به حدود ۶۰ تا ۸۰ درجه سانتیگراد (بسته به سختی و نوع کائوچو) برسد. اگر این مرحله به درستی انجام نشود و تکههای سرد (Cold Spots) در بافت لاستیک باقی بمانند، نه تنها باعث نوسان فشار در اکسترودر هات فید میشوند، بلکه میتوانند منجر به گرفتگی صافیها و ایجاد ناهمواری (Roughness) روی سطح محصول نهایی گردند.

نحوه تغذیه نوار لاستیکی به داخل اکسترودر

پس از اینکه کامپاند روی غلتک به پلاستیسیته مطلوب رسید، ما باید آن را به صورت یک نوار پیوسته (Strip) با عرض و ضخامت مشخص برش دهیم. این نوار توسط یک نوار نقاله یا به صورت دستی توسط اپراتور به سمت قیف تغذیه اکسترودر تغذیه گرم هدایت میشود. نکته فنی در اینجا، پیوستگی و یکنواختی ابعاد این نوار است.

اگر عرض نوار ورودی بیش از حد زیاد باشد، ممکن است در گلوگاه قیف گیر کرده و باعث “خفگی” دستگاه شود (Choking). از طرف دیگر، اگر نوار باریک باشد یا تغذیه قطع و وصل شود، ماردون خالی میچرخد (Starve Feeding) که نتیجه آن افت فشار ناگهانی و تغییر ابعاد پروفیل خروجی است. ما همواره توصیه میکنیم که سرعت چرخش غلتک وارمینگ با سرعت مصرف اکسترودر هماهنگ باشد تا یک لوپ (Loop) کوچک از نوار لاستیکی بین غلتک و اکسترودر ایجاد شود که نوسانات لحظهای کشش را جبران کند.

مکانیزم انتقال و فشردهسازی مواد در طول سیلندر

زمانی که نوار گرم وارد سیلندر میشود، پرههای ماردون آن را به سمت جلو هل میدهند. در اکسترودر تغذیه گرم، چون طول ماردون کوتاه است، ما فرصت زیادی برای فشردهسازی تدریجی نداریم. بنابراین، طراحی ماردون باید به گونهای باشد که به سرعت هوای محبوس شده بین لایههای نوار لاستیکی را به سمت عقب (قیف) پس بزند و مواد را متراکم کند.

در طول حرکت در سیلندر، اصطکاک ناشی از حرکت مواد روی دیواره داخلی سیلندر و سطح ماردون، حرارت بیشتری تولید میکند. ما باید با استفاده از سیستم گردش آب در بدنه سیلندر، این حرارت اضافی را کنترل کنیم تا دمای لاستیک از حد مجاز پخت (Scorch Time) بالاتر نرود. در واقع، هنر کار با این دستگاه، ایجاد تعادل بین سرعت چرخش ماردون (RPM) و دمای سیلندر است تا مواد با فشار ثابت و بدون سوختگی به پشت هد برسند.

شکلدهی نهایی و خروج از دای

در آخرین مرحله، کامپاند فشرده شده وارد محفظه هد میشود و پس از عبور از صفحات صافی (Breaker Plate) و توریها، به سمت دای (Die) جریان مییابد. ما در اینجا با پدیدهای به نام “تورم دای” (Die Swell) مواجه هستیم. لاستیک که تحت فشار بالا فشرده شده است، به محض خروج از دای و مواجهه با فشار اتمسفر، تمایل دارد به حالت اولیه خود بازگردد و منبسط میشود.

میزان این تورم در اکسترودر تغذیه گرم به دلیل دمای بالاتر مواد و نوع فرآیند، متغیرتر از سیستمهای سرد است. طراح دای باید با در نظر گرفتن ضریب تورم کامپاند، دهانه دای را کمی کوچکتر از محصول نهایی بتراشد. پس از خروج پروفیل، محصول باید بلافاصله وارد سیستم خنککننده (وان آب یا تونل هوای سرد) شود تا ابعاد آن تثبیت گردد و از دفرمه شدن آن جلوگیری شود.

مزایا و معایب استفاده از اکسترودر لاستیک گرم

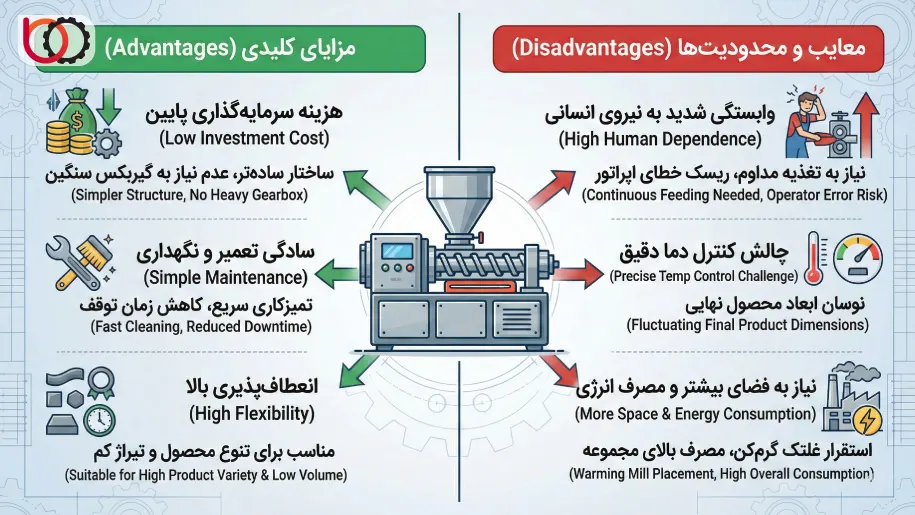

در فرآیند تصمیمگیری برای انتخاب ماشینآلات خط تولید، ما همواره با مجموعهای از نقاط قوت و ضعف روبرو هستیم که باید آنها را بر اساس نیازهای واقعی کارخانه وزندهی کنیم. اگرچه تکنولوژیهای جدیدتر بازار را احاطه کردهاند، اما اکسترودر تغذیه گرم همچنان به دلیل ویژگیهای ذاتی خود، مزایایی دارد که چشمپوشی از آنها دشوار است، همانطور که چالشهای عملیاتی آن نیز غیرقابل انکار هستند. ما در این بخش، یک ارزیابی واقعبینانه و فنی از این دستگاه ارائه میدهیم تا دید کاملی نسبت به آنچه در عمل رخ میدهد، داشته باشید.

مزایای کلیدی (انعطافپذیری و هزینه)

اولین و ملموسترین مزیتی که ما در پروژههای راهاندازی با آن مواجه میشویم، هزینه سرمایهگذاری اولیه پایینتر برای خود دستگاه اکسترودر است. به دلیل ساختار مکانیکی سادهتر، کوتاه بودن طول سیلندر و ماردون، و عدم نیاز به گیربکسهای فوق سنگین (که در اکسترودرهای سرد برای غلبه بر ویسکوزیته بالای لاستیک سرد ضروری هستند)، قیمت تمام شده ساخت اکسترودر هات فید به مراتب کمتر است. این ویژگی برای تولیدکنندگانی که بودجه محدودی دارند یا قصد دارند خط تولید خود را با کمترین ریسک مالی توسعه دهند، جذابیت بالایی دارد.

علاوه بر بحث مالی، سادگی تعمیر و نگهداری نیز یک مزیت فنی محسوب میشود. ما در این دستگاهها با قطعات پیچیده و حساس کمتری سروکار داریم. باز کردن هد، بیرون کشیدن ماردون کوتاه و تمیزکاری سیلندر در زمان تعویض کامپاند (Compound Changeover)، بسیار سریعتر و راحتتر از مدلهای سرد طولانی انجام میشود. این قابلیت برای کارگاههایی که تنوع محصول بالا و تیراژ تولید پایین (Job Shop) دارند، حیاتی است؛ زیرا زمان توقف دستگاه (Downtime) برای تمیزکاری را به حداقل میرساند. همچنین، این اکسترودرها رفتار ملایمتری با کامپاندهای بسیار نرم یا چسبناک دارند که ممکن است در ماردونهای طولانی و پرفشار دچار تخریب حرارتی شوند.

معایب و محدودیتها (نیروی انسانی و کیفیت)

در سوی دیگر ماجرا، بزرگترین چالش عملیاتی که ما با آن دست و پنجه نرم میکنیم، وابستگی شدید به نیروی انسانی و مهارت اپراتور است. برخلاف سیستمهای سرد که میتوانند ساعتها بدون دخالت مستقیم کار کنند، اکسترودر تغذیه گرم نیازمند تغذیه مداوم و یکنواخت نوار لاستیکی گرم است. اگر اپراتور غلتک (Mill) در گرم کردن یکنواخت مواد کوتاهی کند یا نوار را با سرعت نامناسبی به قیف بفرستد، نوسانات فشار بلافاصله در خروجی دای ظاهر میشود. این وابستگی به عامل انسانی، ریسک خطای تولید را افزایش میدهد.

محدودیت دیگر، کنترل دمای دقیق مذاب است. در حالی که سیستمهای سرد با زونهای حرارتی متعدد، پروفایل دمایی دقیقی را اعمال میکنند، در اکسترودر هات فید دمای نهایی لاستیک تا حد زیادی تابع دمای ورودی از روی غلتک است. اگر نوار ورودی سرد و گرم شود، ابعاد محصول نهایی تغییر میکند (تغییر در Die Swell). همچنین، نیاز به فضای فیزیکی بیشتر برای استقرار غلتکهای گرمکن در کنار اکسترودر و مصرف انرژی بالای مجموعه (غلتک + اکسترودر) نسبت به خروجی تولید، از دیگر نقاط ضعفی است که باید در محاسبات مهندسی کارخانه لحاظ گردد.

کاربردهای تخصصی اکسترودر هات فید در صنایع

در تحلیل مهندسی خطوط تولید، ما همواره به دنبال تطبیق «قابلیتهای دستگاه» با «نیاز فرآیند» هستیم. اگرچه ماشینآلات تغذیه سرد سهم بزرگی از بازار را در اختیار دارند، اما اکسترودر تغذیه گرم همچنان در ایستگاههای کاری خاصی که نیاز به دبی بالا، حساسیت دمایی کم، یا ورودی مواد داغ دارند، بدون رقیب باقی مانده است. ما در اینجا بررسی میکنیم که چرا و چگونه این تکنولوژی در صنایع کلیدی مانند تایرسازی و تولید قطعات فنی مهندسی، وظایف سنگینی را بر عهده دارد.

تولید تایر و روکش تایر (Tire Treading)

صنعت تایر، بزرگترین مصرفکننده اکسترودر لاستیک گرم در جهان است. ما در خطوط تولید تایر (Tire Manufacturing)، به ویژه در بخش اکستروژن ترد (Tread) و دیواره (Sidewall)، با حجم عظیمی از کامپاند روبرو هستیم که از میکسر داخلی (بنبوری) تخلیه میشود. در این سناریو، کامپاند خروجی دمایی بالای ۱۰۰ درجه سانتیگراد دارد.

از نظر ترمودینامیکی و اقتصادی، سرد کردن این حجم از مواد و سپس گرم کردن مجدد آن در یک اکسترودر سرد، اتلاف انرژی خالص است. بنابراین، ما کامپاند داغ را روی غلتکهای زیر میکسر (Drop Mills) همگن کرده و بلافاصله به صورت نوار گرم به داخل یک اکسترودر هات فید غولپیکر (معمولاً سایز ۸ تا ۱۰ اینچ) تغذیه میکنیم. همچنین در صنعت روکش تایر (Retreading)، برای تولید نوار «کملبک» (Camelback)، استفاده از این دستگاهها به دلیل توانایی بالا در پذیرش لاستیکهای با ویسکوزیته بالا و ایجاد خروجی پیوسته، همچنان مرسوم و اقتصادی است.

فرآیند استرینر کردن (Straining) و تصفیه لاستیک

یکی از حیاتیترین کاربردهای اکسترودر تغذیه گرم، استفاده به عنوان دستگاه استرینر (Strainer) یا فیلتراسیون است. در بسیاری از موارد، کامپاندهای بازیافتی یا حساس، حاوی ناخالصیهای فلزی، چوب یا ذرات پخت شده هستند که باید پیش از ورود به مراحل حساس تولید (مثل کلندرینگ یا قالبگیری دقیق)، حذف شوند.

ما در فرآیند استرینر کردن، ترجیح میدهیم از اکسترودر کوتاه و قدرتمندی استفاده کنیم که فقط وظیفه عبور دادن لاستیک از توریهای بسیار ریز (Mesh بالا) را داشته باشد، بدون اینکه حرارت زیادی تولید کند. اکسترودرهای سرد به دلیل طول زیاد و برش بالا، در صورت مواجهه با توریهای ریز، فشار برگشتی (Back Pressure) وحشتناکی ایجاد میکنند که باعث سوختن لاستیک میشود. اما اکسترودر هات فید با $L/D$ پایین، مواد گرم و نرم را با فشاری کنترل شده از صافی عبور میدهد و ناخالصیها را پشت توری نگه میدارد.

تولید شیلنگها و پروفیلهای ساده لاستیکی

در کارگاههای تولید شیلنگهای فشار ضعیف، نوارهای آببندی خودرو و پروفیلهای ساختمانی، ما هنوز شاهد حضور پررنگ اکسترودر تغذیه گرم هستیم. دلیل این امر، تنوع بالای فرمولاسیون و کوتاهیِ رانهای تولید (Production Runs) است.

زمانی که ما نیاز داریم روزانه چندین بار نوع کامپاند (مثلاً از EPDM به NBR) یا رنگ محصول را تغییر دهیم، تمیزکاری اکسترودر به چالش اصلی تبدیل میشود. اکسترودر کوتاه گرم به سرعت تخلیه و تمیز میشود و ضایعات تغییر خط (Start-up Scrap) در آن بسیار کمتر از مدلهای سرد طولانی است. علاوه بر این، برای تولید شیلنگهایی که نیاز به پخت در اتوکلاو دارند و تلورانس ابعادی خیلی دقیقی (در حد میکرون) مد نظر نیست، این دستگاهها با هزینه عملیاتی پایین، نیاز تولیدکننده را کاملاً برطرف میکنند.

تغذیه کلندر (Calender Feeding)

کلندرها (ماشینهای تولید ورق و شیت لاستیکی) غولهای حساس صنعت لاستیک هستند که برای عملکرد صحیح، نیاز به تغذیه پیوسته و با دمای ثابت دارند. اگر ما لاستیک سرد یا با دمای نوسانی را مستقیماً وارد بانک (Bank) کلندر کنیم، ضخامت ورق تولیدی تغییر کرده و حباب هوا در آن ایجاد میشود.

در اینجا، اکسترودر تغذیه گرم نقش یک “پمپ انتقالدهنده و متعادلکننده” را ایفا میکند. ما مواد را از روی میل گرم کرده و با اکسترودر به صورت یک “نوار داغ و خمیری” (Slug) مستقیماً روی غلتکهای کلندر میریزیم. این اکسترودر که معمولاً دارای هد کلهقندی یا تخت (Slab Head) است، نوسانات جریان مواد از روی میل را میگیرد و یک جریان خروجی یکنواخت با دمای تنظیم شده را تحویل کلندر میدهد. این هماهنگی بین اکسترودر و کلندر، کلید تولید ورقهای باکیفیت و بدون تنش است.

پارامترهای فنی موثر بر کیفیت محصول در تغذیه گرم

در تحلیل مهندسی فرآیند اکستروژن، ما با مجموعهای از متغیرهای وابسته روبرو هستیم که تغییر در هر کدام، مستقیماً بر خواص فیزیکی و ابعادی محصول نهایی اثر میگذارد. در اکسترودر تغذیه گرم، این حساسیت به مراتب بیشتر از سیستمهای سرد است؛ زیرا در اینجا مکانیزم خودتنظیمی (Self-Regulating) کمتری وجود دارد و کیفیت خروجی، تابع مستقیمی از شرایط ورودی و تنظیمات لحظهای دستگاه است. ما باید درک کنیم که دستیابی به یک پروفیل با ابعاد دقیق و بدون تخلخل، نیازمند کنترل همزمان سه عامل دما، فشار و جریان مواد است.

اثر نوسانات دمای خوراک ورودی بر ابعاد محصول

شاخصترین متغیری که ما در کار با اکسترودر هات فید رصد میکنیم، دمای نوار لاستیکی (Strip) ورودی از روی غلتک است. از آنجا که ویسکوزیته ($\eta$) یا گرانروی لاستیک رابطه معکوس با دما ($T$) دارد، هرگونه نوسان در دمای نوار، رفتار جریان مواد در داخل سیلندر و دای را تغییر میدهد.

اگر اپراتور غلتک، نوار را گرمتر از حد استاندارد به قیف بفرستد، ویسکوزیته کاهش یافته و مواد با سهولت بیشتری از دای عبور میکنند. این اتفاق باعث افت فشار پشت هد ($P_{head}$) شده و پدیده «تورم دای» (Die Swell) کاهش مییابد؛ در نتیجه محصول خروجی لاغرتر و کوچکتر از ابعاد هدف خواهد شد. برعکس، اگر نوار سردتر وارد شود، ویسکوزیته بالا رفته، فشار افزایش مییابد و محصول پس از خروج از دای، بیش از حد متورم و بزرگ میشود. ما برای کنترل این پارامتر، استفاده از دماسنجهای لیزری در ناحیه قیف و آموزش دقیق اپراتورها برای حفظ دمای ثابت نوار (مثلاً $70 \pm 5^\circ C$) را الزامی میدانیم.

نقش سرعت چرخش ماردون ($RPM$) و فشار پشت هد (Back Pressure)

سرعت چرخش ماردون ($RPM$) در اکسترودر تغذیه گرم، دو وظیفه متضاد را بر عهده دارد: تامین دبی خروجی ($Q$) و ایجاد نرخ برش (Shear Rate) برای یکنواختی دما. ما میدانیم که افزایش $RPM$ به صورت خطی باعث افزایش خروجی میشود، اما همزمان گرمای اصطکاکی تولید شده را نیز بالا میبرد.

نکته فنی مهم در اینجا، مفهوم «فشار پشت هد» است. برای اینکه لاستیک کاملاً متراکم شود و حبابهای هوا حذف گردند، ما نیاز به حداقل فشاری در پشت دای داریم. اگر $RPM$ خیلی پایین باشد، فشار کافی ایجاد نشده و محصول پوک میشود. اگر $RPM$ بیش از حد بالا باشد، فشار بالا میرود اما دمای مواد نیز از حد مجاز فراتر رفته و ریسک سوختگی (Scorch) ایجاد میشود. مهندسان فرآیند باید نقطه بهینه کارکرد را پیدا کنند؛ جایی که فشار برای حذف هوا کافی است، اما دما در محدوده ایمن باقی میماند.

تاثیر رئولوژی کامپاند و ویسکوزیته بر عملکرد دستگاه

فرمولاسیون کامپاند و خواص رئولوژیکی آن، رفتار ماشین را دیکته میکند. ما معمولاً با شاخصی به نام «ویسکوزیته مونی» (Mooney Viscosity) سروکار داریم. کامپاندهایی با ویسکوزیته مونی بالا (سفت)، گشتاور زیادی از موتور اکسترودر تغذیه گرم میکشند و تمایل زیادی به تولید حرارت داخلی دارند.

در مقابل، کامپاندهای نرم با مونی پایین، ممکن است در ناحیه تغذیه دچار مشکل شوند و ماردون نتواند آنها را به خوبی «گاز بگیرد» (Slippage). همچنین حضور فیلرها (مانند دوده و کلسیم کربنات) و نوع پلیمر پایه (NR, SBR, EPDM) بر ضریب تورم و رفتار حرارتی اثرگذار است. ما در زمان طراحی دای برای اکسترودر لاستیک گرم، حتماً باید نوع کامپاند را در نظر بگیریم؛ زیرا دایی که برای یک کامپاند EPDM طراحی شده، ممکن است برای یک کامپاند NR با همان دستگاه، ابعاد کاملاً متفاوتی تولید کند.

عیبیابی و مشکلات رایج در اکسترودر تغذیه گرم (Troubleshooting)

در کف کارخانه، ما با واقعیتی روبرو هستیم که اکسترودر تغذیه گرم علیرغم سادگی ظاهری، رفتاری بسیار حساس به شرایط محیطی و اپراتوری دارد. از آنجا که این دستگاه فاقد سیستمهای کنترلی پیچیده و فیدبکهای خودکار (Closed-loop) موجود در مدلهای مدرن است، تشخیص و رفع عیوب فرآیندی در آن نیازمند تجربه و درک عمیق از رفتار رئولوژیکی لاستیک است. ما در این بخش، شایعترین چالشهایی را که تیمهای فنی با آنها مواجه میشوند، ریشهیابی کرده و راهکارهای عملیاتی برای هر یک ارائه میدهیم.

مشکل نوسان ابعادی در پروفیل خروجی

شاید آزاردهندهترین مشکلی که ما در خط تولید تجربه میکنیم، تغییر مداوم ابعاد محصول (ضخامت یا وزن در متر) باشد. در اکسترودر تغذیه گرم، متهم ردیف اول این نوسانات، همواره «ناحیه تغذیه» است. برخلاف سیستمهای سرد که خوراک گرانولی یکنواخت دارند، در اینجا ما با نوار لاستیکی (Strip) سروکار داریم که ابعاد و دمای آن توسط اپراتور روی غلتک تعیین میشود.

اگر عرض یا ضخامت نوار ورودی تغییر کند، حجم مواد ورودی به ماردون (Fill Factor) تغییر کرده و فشار پشت هد نوسان میکند. همچنین اگر نوار ورودی سرد و گرم شود، ویسکوزیته تغییر کرده و ضریب تورم دای (Die Swell) عوض میشود. ما برای حل این مشکل، ابتدا باید فرآیند میلکاری را استاندارد کنیم؛ استفاده از کاترهای اتوماتیک روی غلتک برای برش نوار با عرض ثابت و حفظ یک «لوپ» (Loop) مناسب از مواد بین غلتک و اکسترودر برای جلوگیری از کشش (Tension) نوار، الزامی است.

پدیده سوختگی (Scorching) در اکسترودر گرم

سوختگی یا پخت زودرس، زمانی رخ میدهد که دمای کامپاند در نقطهای از دستگاه از حد ایمن فراتر رود و ذرات پخته شده (Cured Lumps) در بافت محصول ظاهر شوند. ما در اکسترودر هات فید به دلیل اینکه مواد از قبل گرم وارد میشوند، فاصله کمی تا نقطه سوختگی داریم.

این مشکل معمولاً ناشی از دو عامل است: طراحی نامناسب هد و توقفهای بیجا. اگر در طراحی هد (Head) نقاط مرده (Dead Spots) وجود داشته باشد که مواد در آن راکد بمانند، به مرور زمان میسوزند و کنده میشوند. همچنین اگر اپراتور دستگاه را با مواد داغ متوقف کند و سیستم خنککننده سیلندر فعال نباشد، حرارت باقیمانده باعث پخت مواد میشود. راهکار ما، کنترل دقیق دمای آب گردشکننده در سیلندر و هد، و تخلیه کامل مواد در زمان توقفهای بیش از ۱۰ دقیقه است.

وجود حباب هوا و تخلخل در محصول (Porosity)

مشاهده تخلخل یا حبابهای ریز در سطح مقطع برش خورده پروفیل، نشاندهنده عدم توانایی دستگاه در تخلیه هوای محبوس شده است. در اکسترودر تغذیه گرم، هوا معمولاً لای لایههای نوار لاستیکی تا شده در قیف، به دام میافتد.

اگر ماردون نتواند فشار کافی (Back Pressure) در ناحیه تراکم ایجاد کند، این هوا نمیتواند به سمت عقب (قیف) فرار کند و با مواد خارج میشود. دلایل اصلی شامل تغذیه نامناسب (خالی ماندن ماردون یا Starve Feeding)، سرد بودن نوار ورودی که اجازه نمیدهد لایهها به هم جوش بخورند، و یا فرسایش شدید ماردون و سیلندر است. ما با افزایش فشار پشت هد (مثلاً با استفاده از توریهای مش ریزتر در بسته فیلتر) و اطمینان از گرم و نرم بودن نوار ورودی، میتوانیم مسیر خروج هوا را از قیف هموار کنیم.

افت فشار و کاهش دبی خروجی

زمانی که اپراتور گزارش میدهد با وجود ثابت بودن دور موتور ($RPM$)، خروجی دستگاه کاهش یافته و باید دور را بالا ببرد تا به ابعاد قبلی برسد، ما بلافاصله به فرسایش مکانیکی مشکوک میشویم. در علم اکستروژن، جریان خروجی ($Q$) حاصل تفریق «جریان درگ» (Drag Flow) و «جریان نشتی» (Leakage Flow) است.

جریان نشتی از فاصله هوایی (Clearance) بین لبه پره ماردون و دیواره داخلی سیلندر عبور میکند و به عقب برمیگردد. در اکسترودر لاستیک گرم، به مرور زمان و در اثر اصطکاک، این فاصله افزایش مییابد ($\delta > 0.5 mm$). وقتی این لقی زیاد شود، مواد به جای جلو رفتن، از روی پرهها لیز میخورند و به عقب برمیگردند. ما باید به صورت دورهای قطر داخلی لاینر و قطر خارجی ماردون را اندازهگیری کنیم و در صورت تجاوز لقی از حد مجاز، اقدام به بازسازی (Hard facing) یا تعویض قطعات نماییم.

راهنمای نگهداری و تعمیرات (PM) اکسترودر هات فید

در مدیریت داراییهای فیزیکی کارخانه، ما بر این باوریم که اکسترودر تغذیه گرم به دلیل ماهیت کارکرد در دماهای بالا و فشارهای سنگین، نیازمند یک برنامه نگهداری پیشگیرانه (PM) سختگیرانه است. توقف ناگهانی این دستگاه نه تنها خط تولید را میخواباند، بلکه منجر به ضایعات شدن صدها کیلوگرم کامپاند موجود در سیستم (غلتک و اکسترودر) میشود که هزینه سنگینی دارد. ما در اینجا پروتکلهای فنی لازم برای حفظ قابلیت اطمینان (Reliability) و افزایش طول عمر مفید این ماشینآلات را تشریح میکنیم.

بازرسی و تعویض لاینر (Bushing) و ماردون

قلب مکانیکی فرآیند اکستروژن، تعامل دقیق بین لبه پرههای ماردون (Flight Land) و دیواره داخلی سیلندر یا لاینر است. ما در اکسترودر تغذیه گرم، به مرور زمان شاهد پدیدهای به نام سایش ساینده (Abrasive Wear) هستیم که ناشی از اصطکاک مداوم لاستیک پرکننده (Filled Rubber) با سطوح فلزی است. این سایش باعث افزایش فاصله هوایی یا لقی (Clearance) میشود.

زمانی که ما متوجه میشویم برای حفظ دبی خروجی ثابت، باید دور موتور ($RPM$) را مدام افزایش دهیم، اولین اقدام فنی اندازهگیری این لقی است. ما با بیرون کشیدن ماردون و استفاده از میکرومتر برای قطر خارجی آن و بور گیج (Bore Gauge) برای قطر داخلی لاینر، فاصله را محاسبه میکنیم. در مهندسی استاندارد، اگر این لقی از حد مجاز (معمولاً $0.002$ تا $0.005$ برابر قطر ماردون) فراتر رود، جریان برگشتی (Backflow) افزایش یافته و راندمان به شدت افت میکند. در این شرایط، ما باید اقدام به تعویض لاینر یا بازسازی (Hard-facing) سطح ماردون با آلیاژهای مقاوم به سایش کنیم.

نگهداری سیستم روانکاری و گیربکس

گیربکس اکسترودر هات فید تحت تنشهای بسیار سنگینی کار میکند. این جعبه دنده نه تنها وظیفه کاهش دور و افزایش گشتاور را دارد، بلکه باید نیروی محوری عظیم ناشی از فشار پشت هد (Back Pressure) را که توسط ماردون به عقب اعمال میشود، تحمل کند. این نیرو توسط بلبرینگهای کفگرد (Thrust Bearings) جذب میشود.

ما در برنامه سرویس دورهای، باید آنالیز روغن گیربکس را جدی بگیریم. وجود ذرات فلزی ریز در روغن، نشانه خرابی دندهها یا بلبرینگهاست. همچنین چک کردن دمای روغن و کارکرد صحیح پمپ روغن و مبدل حرارتی (Oil Cooler) حیاتی است. اگر روغن داغ شود، ویسکوزیته آن کاهش یافته و فیلم روغن بین دندهها از بین میرود که منجر به سایش سریع میشود. ما توصیه میکنیم فیلترهای روغن گیربکس را در بازههای زمانی مشخص تعویض کنید و سطح روغن را همیشه در محدوده استاندارد نگه دارید تا از خشک کار کردن یاتاقانهای گرانقیمت جلوگیری شود.

تمیزکاری اصولی هد و دای

یکی از وظایف روزمره اما حساس اپراتورها و تیم نت، تمیزکاری محفظه هد (Head) و دای است. باقی ماندن ذرهای لاستیک پخته شده در مجاری هد، میتواند باعث ایجاد خط و خش روی پروفیل یا تغییر جریان مواد شود. ما در اکسترودر تغذیه گرم، به دلیل دمای بالای عملیاتی، بیشتر با ریسک چسبیدن و پختن مواد در نقاط کور هد (Dead Spots) مواجه هستیم.

برای تمیزکاری، ما اکیداً استفاده از ابزارهای فولادی سخت و تیز را که باعث خراشیدن سطح صیقلی داخل هد میشوند، منع میکنیم. هرگونه خراش روی سطح داخلی، به محلی برای گیر کردن مواد و سوختگی تبدیل میشود. ابزارهای استاندارد ما کاردکها و برسهای برنجی (Brass Tools) هستند که سختی کمتری نسبت به فولاد هد دارند. همچنین استفاده از کامپاندهای تمیزکننده (Purging Compounds) در پایان شیفت کاری، روشی موثر برای تخلیه کامل مواد قدیمی و جلوگیری از اکسید شدن سطح داخلی سیلندر و ماردون است.

راهنمای خرید اکسترودر تغذیه گرم (نو و دست دوم)

در بازار ماشینآلات صنعتی، تصمیم برای خرید یک اکسترودر تغذیه گرم، چه به صورت نو و چه کارکرده (Second-hand)، نیازمند یک ارزیابی دقیق فنی و اقتصادی است. ما در مشاورههای خود به خریداران همیشه یادآور میشویم که پایین بودن قیمت اولیه نباید تنها معیار تصمیمگیری باشد؛ چرا که هزینههای پنهان تعمیرات و توقف خط تولید میتواند به سرعت صرفه اقتصادی خرید یک دستگاه ارزان را از بین ببرد. در این بخش، چکلیستهایی را ارائه میدهیم که ما مهندسان مکانیک و فرآیند برای ارزیابی ارزش واقعی یک دستگاه به کار میبریم.

نکات مهم در خرید اکسترودر تغذیه گرم دست دوم

بازار دستگاههای استوک در صنعت لاستیک بسیار داغ است و دلیل آن، دوام بسیار بالای بدنه و شاسی اکسترودرهای قدیمی است. اما زمانی که ما قصد خرید یک اکسترودر هات فید دست دوم را داریم، باید تمرکز خود را از ظاهر دستگاه برداشته و به سه نقطه بحرانی معطوف کنیم: وضعیت سایش، سلامت گیربکس و سیستم حرارتی.

اولین و مهمترین تست، اندازهگیری لقی (Clearance) بین ماردون و سیلندر است. ما توصیه میکنیم ماردون را بیرون کشیده و قطر آن را در نواحی پرفشار (نوک ماردون) با میکرومتر بسنجید. اگر سایش بیش از حد مجاز باشد (مثلاً لقی بالای $0.5$ تا $1$ میلیمتر)، دستگاه نیاز به بازسازی پرهزینه (Silkscreening/Hard-facing) دارد که باید از قیمت نهایی کسر شود. دومین مورد، سلامت گیربکس است؛ شنیدن هرگونه صدای غیرعادی یا زوزه در دور بالا، نشانه خرابی دندهها یا بلبرینگهای کفگرد است که تعمیر آن بسیار گران تمام میشود. سومین نکته که اغلب نادیده گرفته میشود، گرفتگی مجاری آب در پوسته سیلندر است. ما باید مطمئن شویم که مسیرهای گردش آب با رسوبات آهکی (Scale) مسدود نشده باشند، زیرا در غیر این صورت کنترل دمای دستگاه عملاً غیرممکن خواهد بود.

انتخاب سایز مناسب اکسترودر (, 90, 120, 150 mm$)

انتخاب سایز دستگاه باید دقیقاً بر اساس «حجم خروجی مورد نیاز» (Throughput) و «ابعاد پروفیل» انجام شود، نه بر اساس بودجه. ما اکسترودرها را بر اساس قطر ماردون ($D$) دستهبندی میکنیم و هر سایز، ظرفیت تولید مشخصی دارد. انتخاب اشتباه در اینجا میتواند منجر به مشکلات فرآیندی جدی شود.

اگر ما یک اکسترودر بزرگ (مثلاً $120mm$) را برای تولید یک پروفیل کوچک (مثلاً نوار دور شیشه) انتخاب کنیم، سرعت خطی مواد کاهش یافته و زمان اقامت (Residence Time) لاستیک در سیلندر داغ افزایش مییابد که ریسک سوختگی را بالا میبرد. برعکس، اگر اکسترودر کوچک (مثلاً $60mm$) را برای پروفیل حجیم انتخاب کنیم، مجبور خواهیم بود دستگاه را با حداکثر دور ($RPM$) بگردانیم که باعث استهلاک سریع و افزایش دمای برشی میشود.

به عنوان یک قانون سرانگشتی در صنعت:

- سایز ۶۰ میلیمتر: مناسب برای پروفیلهای ظریف، نوارهای آزمایشگاهی و شیلنگهای باریک (ظرفیت حدود $50-80 kg/hr$).

- سایز ۹۰ میلیمتر: پرکاربردترین سایز برای شیلنگهای صنعتی، نوارهای آببندی خودرو و پروفیلهای ساختمانی (ظرفیت حدود $150-250 kg/hr$).

- سایز ۱۲۰ و ۱۵۰ میلیمتر: مختص خطوط تایر (Tread)، تولید ورقهای عریض و تغذیه کلندرهای سنگین (ظرفیت بالای $500 kg/hr$).