⛔️ هشدار : این محصول بصورت سفارشی و به درخواست مشتری طراحی و تولید میشود.

جهت استعلام قیمت تماس بگیرید

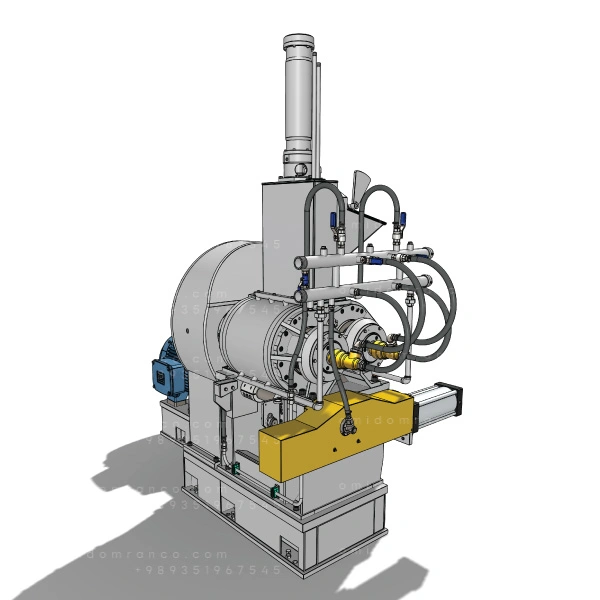

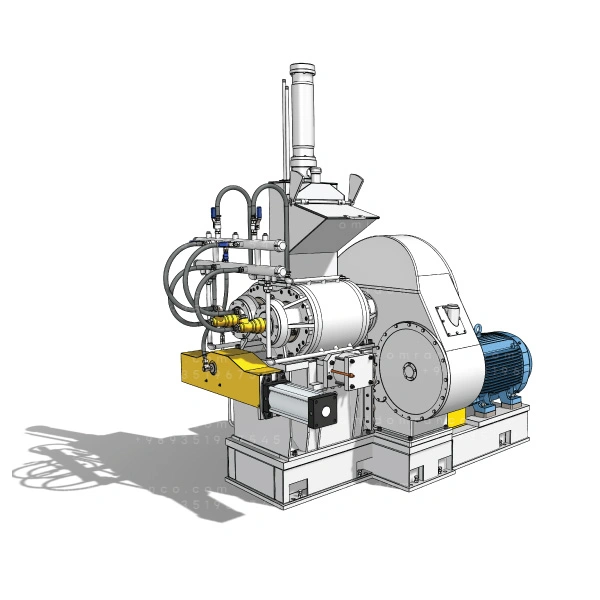

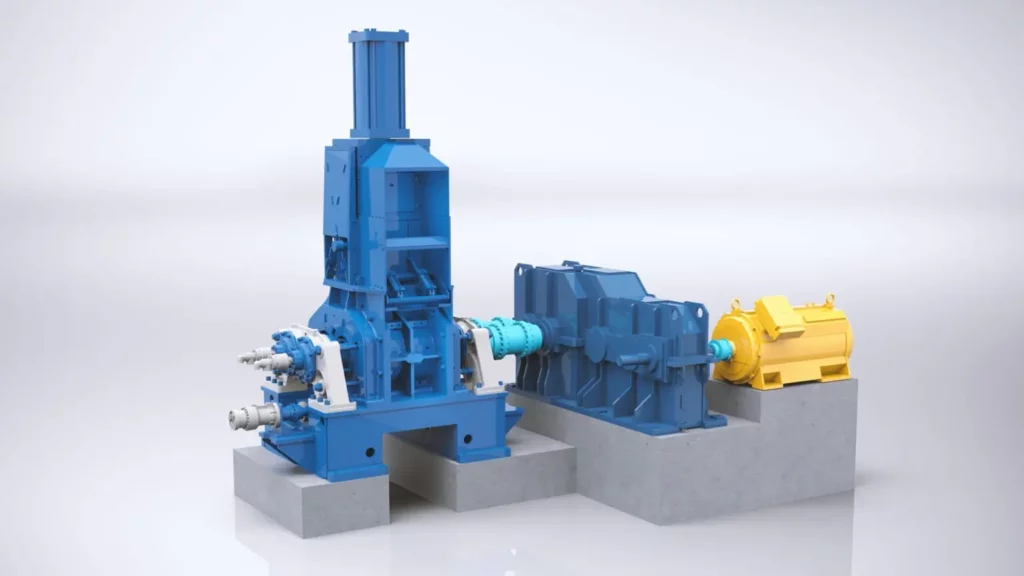

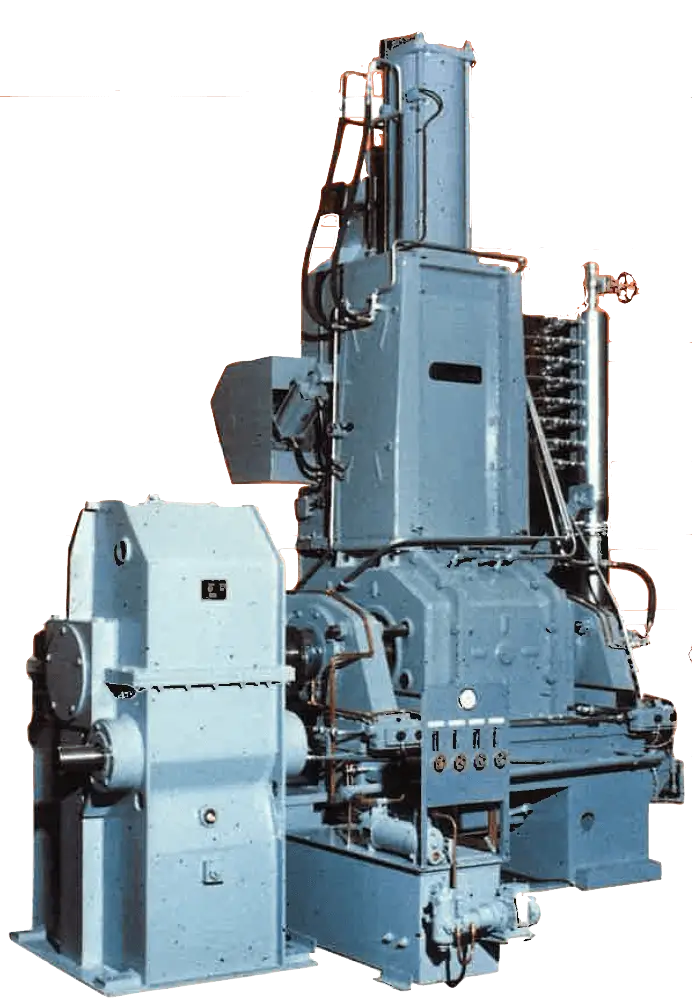

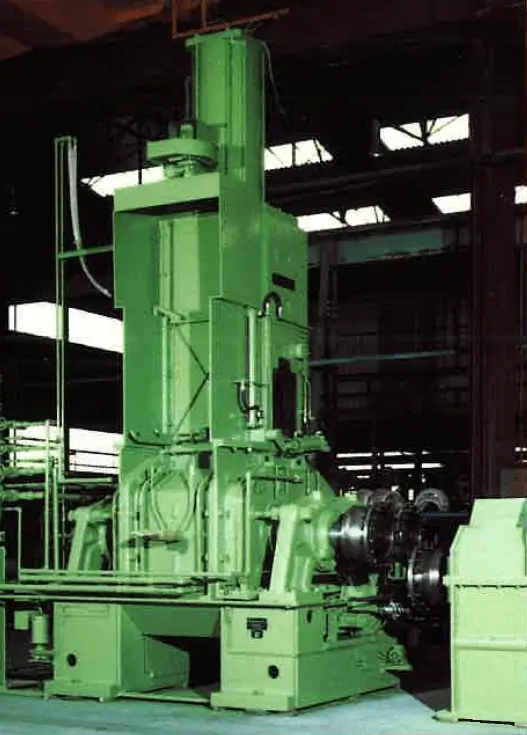

میکسر بنبوری (Banbury Mixer) یک دستگاه مکانیکی صنعتی با طراحی پیچیده است که برای فرآیند مخلوطسازی مواد ویسکوالاستیک نظیر لاستیک و پلیمرها در محیطی با فشار و دمای کنترلشده به کار میرود. این دستگاه شامل یک محفظه بسته با دو روتور متقابل است که با حرکت چرخشی و برشی، مواد را به طور مداوم تحت نیروی فشاری و تنش برشی قرار میدهد تا ساختاری یکنواخت و همگن در ترکیب مواد ایجاد شود. مکانیزم عملکرد آن بر اساس تبدیل انرژی مکانیکی به حرارتی و اعمال نیروهای ترکیبی به مواد است که امکان توزیع یکنواخت اجزای تشکیلدهنده را فراهم میآورد.

در صنایع پلیمری، بهویژه هنگام آلیاژسازی یا کامپاندسازی، این دستگاه بهعنوان یکی از ابزارهای کلیدی در کنار دستگاه Two Roll Mill برای دستیابی به خواص مطلوب مواد مورد استفاده قرار میگیرد.

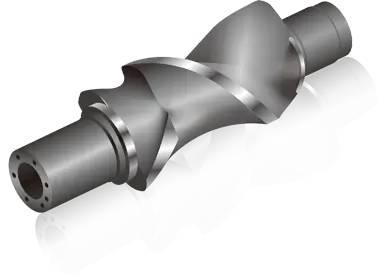

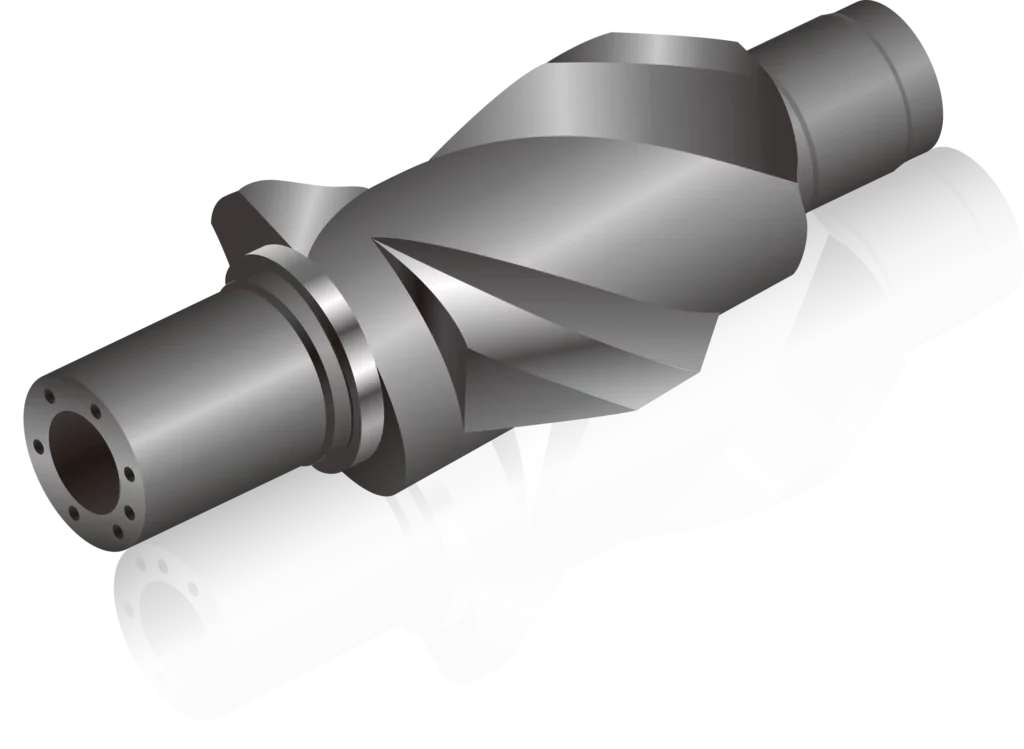

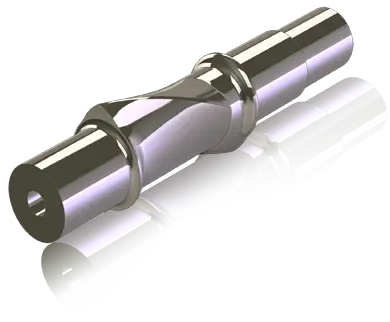

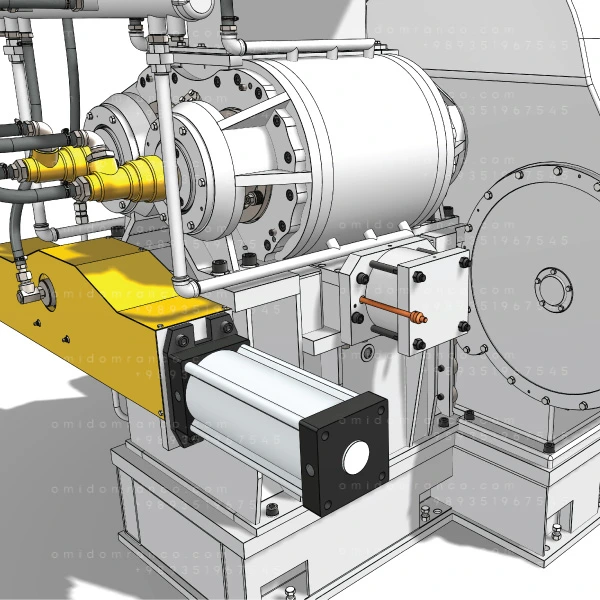

روتورها به شکلی مارپیچ (helical) همراه با برجستگیهایی (embossments) طراحی شدهاند و با سرعت یکسان میچرخند. آمیزه (compound) حین چرخش، با عبور از میان پروفایلهای درگیرشوندهی روتورها، پردازش میشود. این فرآیند موجب لایهسازی (lamination)، اصطکاک و انتقالهای جانبی در جهتهای مخالف میگردد.

ما کنترل کیفیت بالایی را در ساخت روتورها، بهویژه در بخش ابعاد پس از ماشینکاری، عملیات سطحی، مونتاژ و همچنین در انتخاب کیفیت مواد، اعمال میکنیم. بدنههای توخالی با فولاد CrMn (کروم-منگنز) ریختهگری شده و لبههایشان با استلایت (Stellite) پوشانده میشوند؛ سپس مونتاژ شده و به طور محکم با پین به شفتهای توخالی از جنس فولاد Mn (منگنز) متصل میگردند. جریان آب داخلی از درون روتور، امکان کنترل دمای آمیزه را فراهم میآورد. بر اساس این طراحی، میکس مواد بدون برش (shearing) و تخریب (deterioration) انجام میشود؛ پودرها توسط فشارِ بین پروفایلهای روتورها پخش میشوند، بدون آنکه هیچگونه خطر سوختن آمیزه، چه برای لاستیک و چه برای پلاستیک (PVC)، وجود داشته باشد.

ما در امید عمران سهند، با تعهد به ارتقاء و کیفیت کار، به طور مستمر در حال تحقیق و توسعهی انواع روتورهای بنبوری هستیم. در ادامه، برخی از روتورهای تخصصی قابل ساخت توسط این مجموعه معرفی میگردد:

طراحیشده برای اختلاط واکنشی (reactive mixing) و برشی (shear) بالا.

(این روتور) یکی از بهترین گزینهها برای اختلاط سیلیس با عامل جفتکننده (coupling agent) است.

مجهز به سیستم خنککننده امید عمران سهند نسخه ۳.۰ (با راندمان خنککاری بسیار بالا).

قابلیت اختلاط آمیزههای فنی و آمیزههای با پُرکننده بالا (highly filled).

دارای ضریب پُرشوندگی (fill factor) بالا.

خروجی (output) و راندمان اختلاط بالا، همراه با کیفیت پایدار در بچهای (batch) متوالی.

(این مدل) نسبت به سایر روتورهای درهمرونده موجود، تغذیه (intake) بهتر و پراکندگی (dispersion) بهبودیافتهتری را ارائه میدهد.

مانع از تجمع بیش از حد دما در حین اختلاط میشود.

(باعث) یکنواختی بهتر دمای بچ (آمیزه) میگردد.

برای “اختلاط نهایی” (final mixing) گزینهای استثنایی (عالی) است.

برای آمیزههای سیلیس بسیار عالی عمل میکند.

جریان مواد لاستیکی در آن، قویتر (تهاجمیتر) از سایر روتورهای ۴ بال است.

پروفایل باریکتر آن منجر به افزایش خروجی / توان عملیاتی (throughput) میشود.

(دارای) کاهش مصرف انرژی است.

(قابلیت بهرهبرداری در) مد سرعت یکسان (Even speed) یا نسبت اصطکاکی (friction ratio).

تقریباً ۲۵٪ توان محرک (drive power) بیشتری نسبت به روتورهای ۲ بال نیاز دارد.

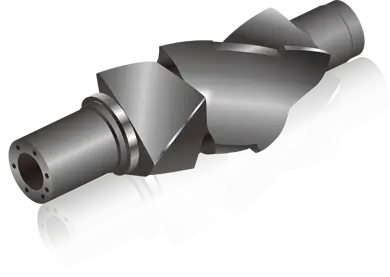

خروجی (output) و راندمان اختلاط بالا.

(دارای) زمانهای اختلاط کوتاهتر.

دارای فواصل (clearances) متغیر میان نوک بال تا دیواره محفظه.

دارای عرضهای متغیر در نوک بال.

پراکندهسازی (dispersion) عالی اجزاء.

بسیار عالی برای آمیزههای سیلیس.

افزایش جابجایی مواد، همگنی (homogeneity) را بهبود میبخشد.

(قابلیت بهرهبرداری در) مد سرعت یکسان (Even speed) یا نسبت اصطکاکی (friction ratio).

تقریباً ۲۵٪ توان محرک (drive power) بیشتری نسبت به روتورهای ۲ بال نیاز دارد.

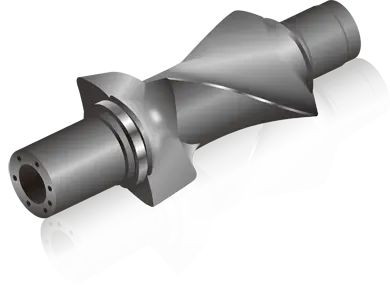

خروجی (output) و راندمان اختلاط بالا.

نسبت بالای بال بلند به بال کوتاه.

پراکندهسازی (dispersion) عالی اجزاء.

جریان روان مواد در داخل محفظه.

(قابلیت بهرهبرداری در) مد سرعت یکسان (Even speed) یا نسبت اصطکاکی (friction ratio).

تقریباً ۲۵٪ توان محرک (drive power) بیشتری نسبت به روتورهای ۲ بال نیاز دارد.

برای کاربرد عمومی.

مناسب برای اختلاط حساس به دما.

دارای مصرف انرژی پایین.

دارای پراکندهسازی (dispersion) خوب.

قابلیت بهرهبرداری در مد سرعت یکسان (Even speed) یا نسبت اصطاکی (friction ratio).

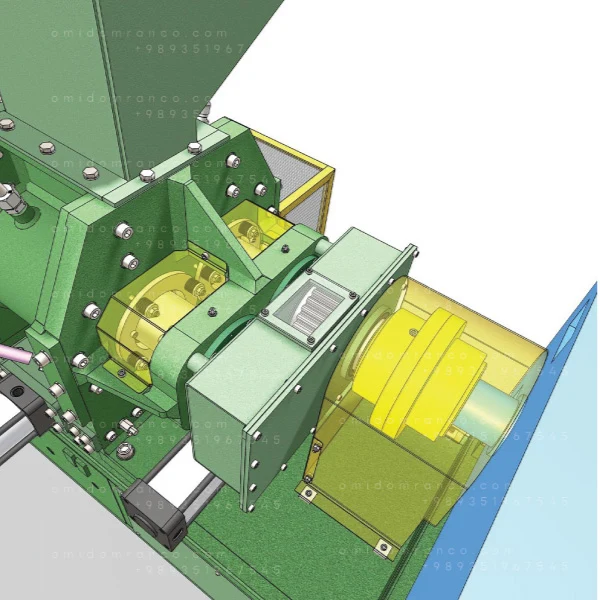

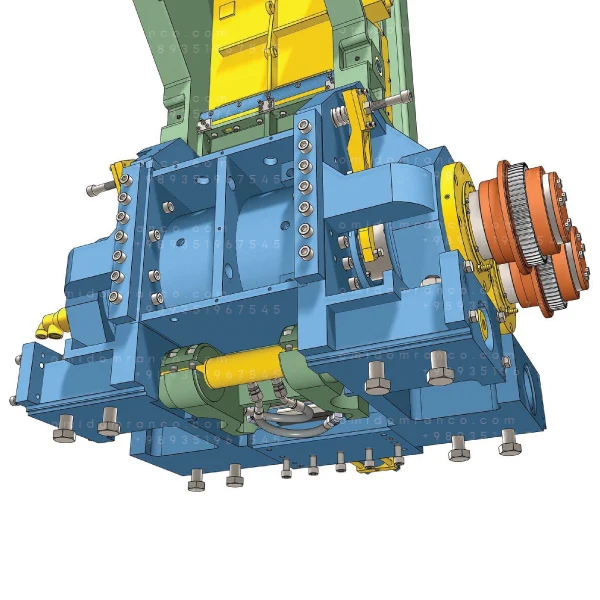

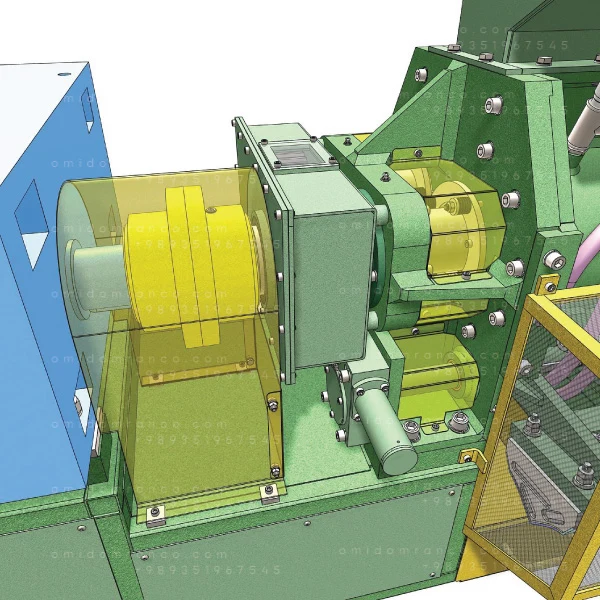

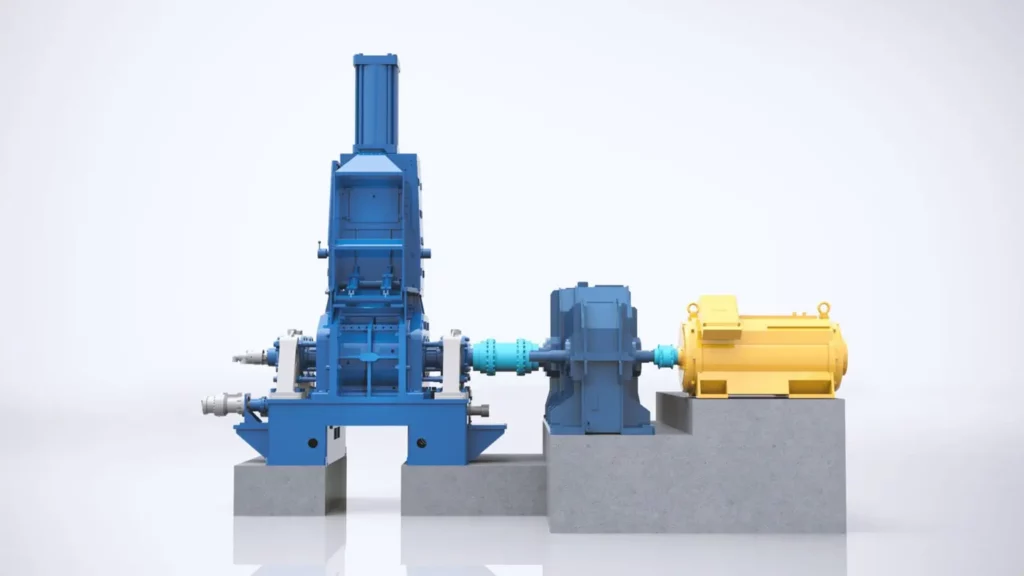

برای سیستم انتقال قدرت، چندین ترکیب فنی مختلف ارائه میشود. بر اساس پیکربندی روتور، رایجترین مدل مبتنی بر یک گیربکس با یک ورودی و دو خروجی است. گیربکس توسط یک موتور AC (جریان متناوب) با راندمان بالا (که توسط اینورتر کنترل میشود) به حرکت در میآید؛ این امر، کاهش فشار بر قطعات مکانیکی و بهینهسازی دستورالعملها (recipes) را ممکن میسازد.

هر جزء از محفظه اختلاط سطح تبادل حرارتی بسیار گستردهای برای گرمایش یا سرمایش ارائه میدهد. این سطح، در مقایسه با سایر انواع میکسرهای داخلی، حدود ۳۰٪ بیشتر است. مزیت اصلی این ارزش افزوده، صرفهجویی در زمان است. به عنوان مثال، فرآیند اختلاط لاستیک که در میکسرهای سنتی معمولاً طی دو مرحله انجام میشود، در این میکسر بنبوری تنها به یک عملیات واحد نیاز دارد. ترکیبهای برجسته این دستگاه، تثبیت دما در سطحی پایینتر از حد بحرانی را ممکن میسازد. از سوی دیگر، برای پیش-ژل شدن (pre-gelling) مخلوط PVC، دریافت کالری (انرژی) لازم برای این عملیات، در زمانی محدود و با دقتی بسیار بالا انجام میشود.

میکسر بنبوری برای کار موثر در سرعتهای بسیار بالا طراحی شده است. طراحی فشرده آن به شکلی کارآمد مطالعه شده است تا هم به تضمین پارامترهای ایمنی کمک کند و هم دوام و طول عمر را افزایش داده و هزینههای نگهداری را کاهش دهد؛ و این امر به دلایل زیر امکانپذیر است:

تمامی اجزای محفظه اختلاط، سطح بسیار گستردهای را برای گرمایش یا سرمایش ارائه میدهد. این سطح (تبادل حرارتی)، حدود ۳۰٪ بیشتر از میانگین میکسرهای بنبوری سنتی است (با دقت دمایی ۲°C±). این ویژگی اساسی، منجر به صرفهجویی در زمان ارزشمند میشود. به عنوان مثال، فرآیند اختلاط لاستیک که معمولاً در میکسرهای سنتی طی دو مرحله انجام میشود، در بسیاری از موارد، با استفاده از این میکسر داخلی طی یک عملیات واحد قابل اجرا است. قابلیتهای استثنایی این دستگاه امکان تثبیت دما در سطحی پایینتر از حد بحرانی (critical heating) را فراهم میآورد. از سوی دیگر، برای فرآیند پیش-ژل شدن (pre-gelling) آمیزه P.V.C، انرژی (کالری) مورد نیاز برای این عملیات، در زمانی محدود و با دقتی بسیار بالا تأمین میگردد.

به منظور اطمینان از تأمین مداوم و کنترلشدهی دماهای کاری، میکسرهای ما (بنا به درخواست مشتری) به همراه یک واحد ترمورگولاسیون (تنظیم حرارت) تحویل داده میشوند. این واحد دارای مدارهای مستقل برای محفظه (cuve)، روتورها، رام (pressur) و درب تخلیه (porte basculante) است.

میکسر بنبوری برای کارایی مؤثر در سرعتهای (cycle rates) بسیار بالا طراحی شده است. طراحی پایهی آن به ایمنی دستگاه، مقاومت در برابر سایش و کاهش هزینههای نگهداری کمک میکند:

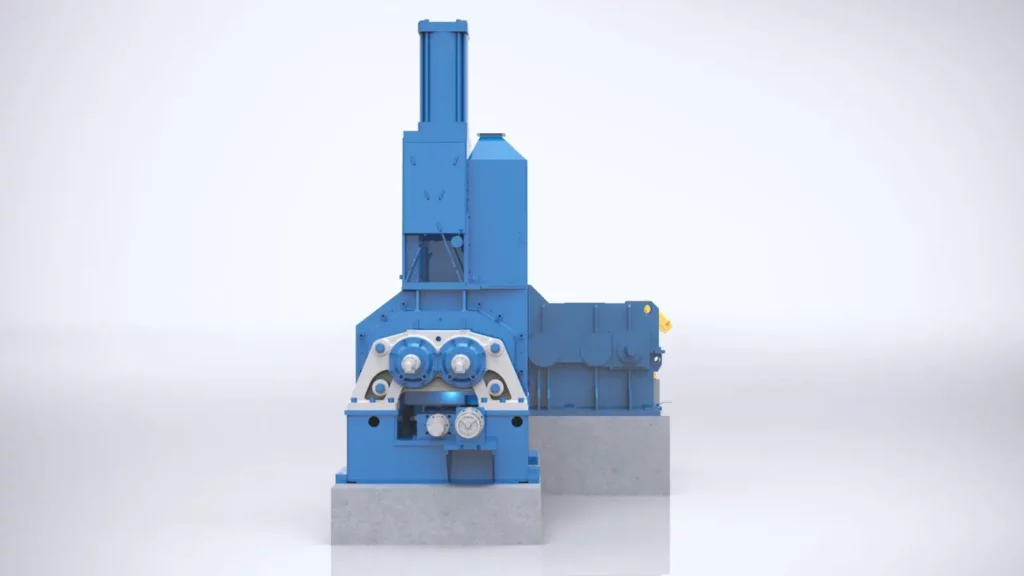

شمای روبرو، دسترسی آسان به اجزای اصلی (مانند فلنجهای محفظه، روتورها، یاتاقانها و…) را نشان میدهد. در صورت لزوم، (مثلاً) زمانی که میکسر داخلی برای آمیزههای ساینده (مانند آمیزههای مورد استفاده در ساخت کاشیهای کف یا لاستیکهای حاوی فریت) به کار گرفته میشود، روتورها میتوانند به آسانی توسط جوشکاری استلایت (Stellite) بازسازی (recharged) شوند.

| مشخصات | OOSCO-R10 | OOSCO-R30 | OOSCO-R50 | OOSCO-R110 | OOSCO-R200 |

| حجم کل محفظه (لیتر) | ۱۶ | ۴۰ | ۸۲ | ۱۶۰ | ۳۲۰ |

| حجم کاری مفید (لیتر) | ۸ تا ۱۲ | ۲۴ تا ۳۰ | ۴۵ تا ۶۰ | ۸۵ تا ۱۱۵ | ۱۵۰ تا ۲۳۰ |

| توان موتور (اسب بخار) | |||||

| (در سرعت ۵۰ دور در دقیقه) | ۸۰ | ۲۰۰ | ۵۰۰ | ۱۰۰۰ | ۱۷۰۰ |

| (در سرعت ۱۰۰ دور در دقیقه) | ۱۶۰ | ۴۰۰ | ۸۲۰ | ۱۶۰۰ | ۳۲۰۰ |

| وزن تقریبی دستگاه (تن) | ۱۲ | ۱۵ | ۲۳ | ۵۰ | ۷۰ |

ویژگیهای منحصربهفرد طراحی میکسر بنبوری را میتوان در موارد زیر خلاصه کرد:

روتورهای ویژه با پروفیلهای درگیر شونده (interfering profiles).

ابعادبندی (Dimensionnement) پیستون فشاری (رام).

ساختار مستحکم (robuste) مجموعههای مختلف مکانیکی.

سطح تبادل حرارتی بسیار گسترده بین مواد (آمیزه) و تمام اجزای تشکیلدهندهی محفظه اختلاط.

این مزایا، امکانات زیر را فراهم آوردهاند:

افزایش قابل توجه توان نصبشده (installed power).

استفاده از این توان برای افزایش سرعت روتورها و (افزایش) فشار بر روی آمیزه.

کاهش سیکلهای کاری (چرخههای اختلاط) به زمانهای بسیار کوتاه، و در نتیجه افزایش تولید.

تضمین همگنسازی (homogenization) عالی، حتی در حالت کمباری (sous-charge) – در نتیجه، بارگیری میتواند به صورت تدریجی و بدون هیچگونه افت در کیفیت اختلاط انجام شود.

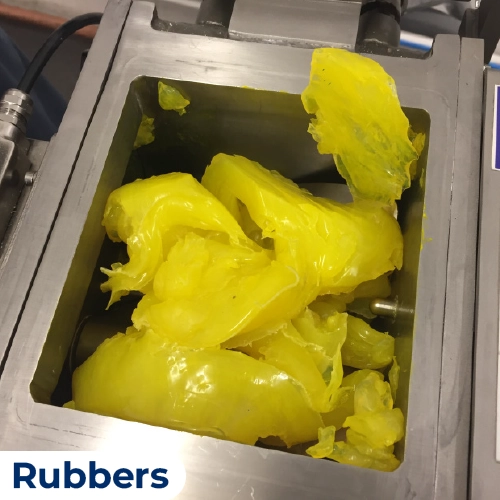

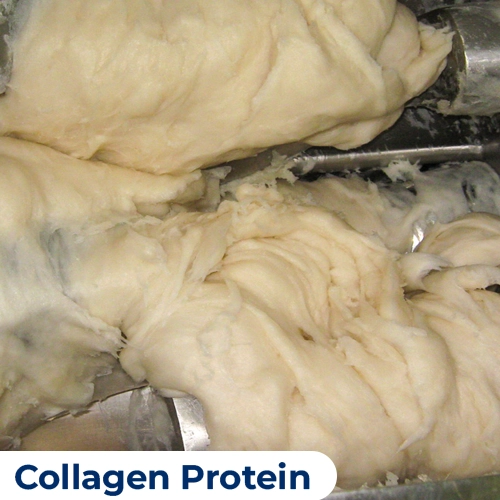

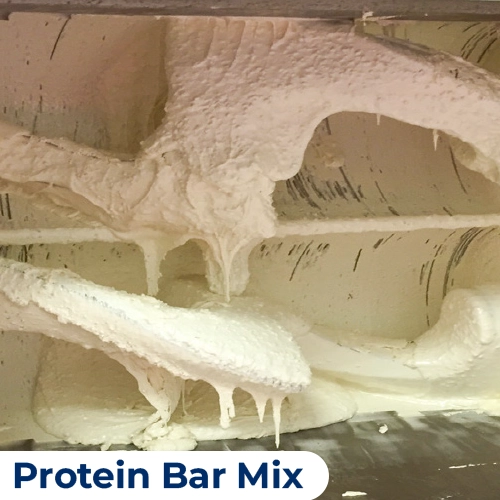

میکسر بنبوری توانایی اختلاط و میکس کردن قدرتمند انواع مواد (آمیزهها) را دارد. در ادامه، برخی از میکسهایی که توسط این دستگاه قابل پردازش هستند را مشاهده میکنید:

تمامی میکسرهای داخلی ما میتوانند به یک ماژول مستقل کنترل و هدایت خودکار (اتوماتیک) چرخهی اختلاط مجهز شوند که ویژگیها و مزایای زیر را ارائه میدهد:

انعطافپذیری حداکثری برای فرمولاسیون.

ثبت و یا چاپ تمامی پارامترها و رخدادها در هر چرخهی اختلاط.

امکان انتخاب چندین مبنای کنترلی (asservissement): دما، زمان، توان.

تکرارپذیری پارامترهای اختلاط.

بهینهسازی پراکندگی (dispersion) آمیزهها.

این ماژول کنترل و هدایت، اساساً شامل موارد زیر است:

یک PLC (کنترلگر منطقی قابل برنامهریزی) برای عملکردهای منطقی: شامل تغییرات، توالیهای چرخه (sequences) و همچنین حالت کنترلی (mode d’asservissement).

یک واحد مدیریت فرمان (control management) برای ثبت پارامترهای مختلف.

یک واحد «فرمولها» (FORMULES) با ظرفیت حافظه ذخیرهسازی، متناسب با نیاز (بسته به حجم).

| ویژگی | مشخصات |

| مکانیزم اصلی | میکسر داخلی (Internal Mixer) با دو روتور هلیکال با حرکت متقابل |

| صنایع اصلی | لاستیکسازی، تایرسازی، کامپاندینگ پلیمری، تولید چسبهای صنعتی |

| مواد قابل میکس | کائوچوی طبیعی و مصنوعی، انواع پلیمرها (PE, PP, PVC)، چسبها، سرامیک |

| سیستم کنترل دما | دارای ژاکت حرارتی (Heating/Cooling Jacket) در دیوارهها و روتورها |

| سیستم فشار | درپوش (Ram) با عملکرد هیدرولیکی یا پنوماتیکی برای اعمال فشار روی مواد |

| ظرفیت سفارشی | قابلیت طراحی و ساخت از مدلهای آزمایشگاهی (۵ لیتر) تا خطوط تولید انبوه (+2000 لیتر) |

| متریال ساخت (بخشهای درگیر با مواد) | فولاد آلیاژی مقاوم به سایش برای بدنه و روتورها (با قابلیت سفارشیسازی و استفاده از استیل ضدزنگ) |

آیا به دنبال یک میکسر صنعتی قدرتمند برای میکس و اختلاط مواد لاستیکی و پلیمری هستید؟ دستگاه میکسر بنبوری یا میکسر لاستیک با طراحی پیشرفته و عملکرد بینظیر، یکی از بهترین گزینهها برای اختلاط یکنواخت مواد اولیه لاستیکی و پلاستیکی در حجمهای مختلف است. این دستگاه با بهرهگیری از تکنولوژی روز و اجزای باکیفیت، ترکیبی عالی از کارایی و دوام را ارائه میدهد.

برای خرید میکسر بنبوری یا دریافت مشاوره تخصصی، با کارشناسان فروش مجموعه امید عمران سهند به شماره 09351967545 تماس بگیرید و میکسر متناسب با نیاز خود را سفارش دهید. تجربه چندین ساله ما در تولید انواع میکسرهای صنعتی، تضمینی برای کیفیت و کارایی دستگاههای ما است.

🏷️ در صورتی که نیاز به میکس مواد بتنی و مصالح ساختمانی دارید، میتوانید از صفحه پن میکسر دیدن کنید و اطلاعات بیشتری درباره این دستگاه کاربردی کسب کنید.

در علم اختلاط یا Mixing، خصوصاً در صنایع مرتبط با تولید لاستیک و پلیمرها، دستگاههایی مانند بنبوری نقش بسیار مهمی در فرآیند کامپاندینگ (آلیاژسازی) ایفا میکنند. دلیل این اهمیت، توانایی این دستگاه در یکنواختسازی ترکیبات پیچیده و چالشبرانگیز است. فرآیند میکس در بنبوری با در نظر گرفتن معیارهای مختلف ساختاری، مولکولی، حجمی و درصد مواد ورودی انجام میشود. در ادامه به معرفی و بررسی مواد مورد استفاده در فرآیند کامپاندیگ و فرآیند میکس میپردازیم:

در بسیاری از خطوط تولید پیشرفته، مواد اولیه مورد نیاز برای میکس، بهجای بارگذاری دستی، از طریق سیستمهای نوار نقاله بهصورت کاملاً کنترلشده وارد مخزن دستگاه بنبوری میشوند. این روش نهتنها بهرهوری را افزایش میدهد، بلکه دقت در توزین مواد، ایمنی اپراتورها و یکنواختی ترکیب را نیز بهطور چشمگیری بهبود میبخشد. بسته به ماهیت مادهی ورودی، اعم از پودر، گرانول، یا ورقهای لاستیکی، از نوار نقالههای مختلف مانند تسمهای، شیبدار یا دارای قیف تغذیه استفاده میشود تا انتقال بدون وقفه و با حداقل خطای انسانی انجام شود.

مواد مورد استفاده در فرآیند کامپاندینگ که معمولاً ساختارهای متفاوتی دارند، شامل:

با توجه به ویژگیهای فوق، مراحل اختلاط در دستگاه بنبوری به شرح زیر انجام میشود:

مواد اولیه به ترتیب خاصی وارد دستگاه میشوند:

پس از تکمیل فرآیند، مواد ترکیبشده تخلیه شده و برای خنکسازی و فرآوریهای بعدی روی کالندرها یا غلتکها هدایت میشوند.

در فرآیند میکس گوگرد با مواد لاستیکی یا کامپاند، کنترل دمای اختلاط اهمیت حیاتی دارد. دمای میکس نباید از 80 درجه سانتیگراد فراتر رود.

دلایل این محدودیت دمایی:

نتیجه:

برای جلوگیری از بروز این مشکلات، رعایت دمای زیر 80 درجه سانتیگراد در فرآیند میکس گوگرد ضروری است. این کار تضمینکننده کیفیت محصول و پیشگیری از واکنشهای ناخواسته شیمیایی است.

در علم میکسینگ، هدف اصلی دستیابی به یکنواختی کامل مواد مختلف با ویژگیهای متنوع در یک ترکیب است. برای این منظور، دو تئوری کلیدی وجود دارد: Dispersive Mixing (پراکندگی) و Distributive Mixing (توزیع). این دو اصل مکمل یکدیگرند و باید بهصورت همزمان در فرآیند اختلاط اعمال شوند. درک این تئوریها برای طراحی دستگاهها و بهبود کیفیت محصول نهایی اهمیت حیاتی دارد.

Dispersive به شکستن ذرات جامد یا مایعات با ویسکوزیته بالا و پراکندن آنها در ماتریس اصلی گفته میشود. هدف این نوع اختلاط، کاهش اندازه ذرات و توزیع یکنواخت آنها است.

این فرآیند برای مواد ورودی مانند دوده، سیلیکا و فیلرها که بهطور ذاتی دارای چسبندگی یا سختی بالایی هستند، بسیار حیاتی است. عدم پراکندگی مناسب این مواد میتواند به نقاط ضعف ساختاری در محصول منجر شود.

مکانیسم:

Distributive به فرآیند جابجایی و پخش یکنواخت مواد در کل ترکیب اشاره دارد. برخلاف Dispersive، این فرآیند ذرات را نمیشکند، بلکه آنها را در کل ماتریس پراکنده میکند.

این نوع اختلاط برای مواد افزودنی مانند روغنها، شتابدهندهها و مواد پخت که باید بهصورت یکنواخت در سراسر ترکیب توزیع شوند، ضروری است. توزیع غیریکنواخت میتواند منجر به مشکلات فرآیندی و افت کیفیت محصول شود.

مکانیسم:

برای اجرای موفق این تئوریها، دستگاههای میکسینگ مانند بنبوری باید بهصورت مهندسیشده طراحی شوند:

همزن بنبوری بهعنوان یکی از دستگاههای کلیدی در صنعت لاستیک، نقش حیاتی در فرآیند اختلاط ایفا میکند. طراحی و ساخت این دستگاه مستلزم شناخت دقیق عملکرد اجزا برای دستیابی به ترکیبی یکنواخت و باکیفیت است.در ادامه به معرفی و بررسی اجزا و قطعات تشکیل دهنده همزن بنبوری میپردازیم:

دقت داشته باشید که برخی از آپشنها و ویژگیهای میکسر بنبوری، با توجه به نیاز و درخواست مشتری، قابلیت سفارشیسازی دارند. این سفارشیسازی میتواند شامل طراحی خاص روتورها، تنظیمات سیستم خنککننده، مواد ساخت قطعات، و حتی سیستمهای کنترل و مانیتورینگ باشد تا دستگاه به بهترین شکل با الزامات تولید و فرآیند شما هماهنگ شود.

در صورتی که نیاز به دریافت مشاوره رایگان در خصوص سفارشیسازی دستگاه دارید، میتوانید با شماره 09351967545 تماس بگیرید.

| مشکل | علت احتمالی | راه حل پیشنهادی | اقدام پیشگیرانه |

| درپوش (Ram) بالا نمیآید | ۱. کمبود فشار هوا/هیدرولیک ۲. نقص در شیرهای برقی ۳. فرسودگی آببندها | ۱. فشار سیستم را چک کنید ۲. عملکرد شیرها را چک کنید ۳. آببندها را تعویض کنید | بازرسی دورهای فشار سیستم و چکلیست روزانه اپراتور |

| دمای آمیزه بالا میرود | ۱. فشار Ram زیاد است ۲. حجم مواد زیاد است ۳. سیستم خنککننده ضعیف است | ۱. فشار را کاهش دهید ۲. حجم مواد را بهینه کنید ۳. سیستم خنککننده را سرویس کنید | کالیبراسیون دورهای سنسورهای دما و فشار و رسوبزدایی سیستم خنککننده |

| آمیزه یکنواخت نیست | ۱. زمان میکس ناکافی ۲. ترتیب افزودن اشتباه ۳. سرعت روتور نامناسب | ۱. زمان سیکل را افزایش دهید۲. ترتیب افزودن را اصلاح کنید ۳. سرعت را تنظیم کنید | تدوین دستورالعمل ثابت (SOP) برای هر فرمولاسیون و آموزش اپراتورها |

| صدای غیرعادی | ۱. فرسودگی یاتاقانها ۲. وجود جسم خارجی ۳. لقی قطعات | ۱. یاتاقانها را تعویض کنید ۲. محفظه را تمیز کنید ۳. آچارکشی و تنظیم کنید | برنامه روانکاری منظم ( گریسکاری یاتاقانها) و بازرسی چشمی مواد ورودی |

| نشت مواد / گرد و غبار | ۱. فرسودگی سیستم آببندی ۲. فشار داخلی بیش از حد | ۱. آببندها را تعویض کنید ۲. فشار و حجم مواد را کنترل کنید | بازرسی دورهای آببندها و تعویض آنها قبل از خرابی کامل طبق ساعت کارکرد دستگاه |

هرچند اصول کلی اختلاط در دستگاه بنبوری که پیشتر در بخش «طریقه میکس» شرح داده شد، برای تمام صنایع صادق است، اما فرآیند میکس در صنعت لاستیک و تایر دارای چالشها و ملاحظات منحصربهفردی است.

مهمترین وجه تمایز در این صنعت، کار با پلیمرهای خام با ویسکوزیته بسیار بالا (کائوچو) و نیاز به پراکندگی کامل افزودنیهای حیاتی مانند دوده (Carbon Black) است که مستقیماً بر مقاومت سایشی و دوام تایر تأثیر میگذارد.

به همین دلیل، استاندارد صنعت لاستیک، استفاده از فرآیند میکس دو مرحلهای (Masterbatch و Final Batch) است. این رویکرد امکان اعمال انرژی بالا برای پراکندگی کامل فیلرها در مرحله اول و سپس افزودن مواد حساس به دما مانند گوگرد و شتابدهندهها را در دمای کنترلشده فراهم میکند تا از پخت زودهنگام آمیزه (اسکورچ) جلوگیری شود. کنترل دقیق این متغیرها، کلید دستیابی به یک کامپاند لاستیکی باکیفیت و تکرارپذیر برای تولید تایر و سایر قطعات صنعتی است.

دستگاه بنبوری یک میکسر صنعتی همهکاره و بدون محدودیت است که توانایی مخلوطسازی هر نوع مادهای را با دقت و یکنواختی بالا دارد. این دستگاه بهطور خاص برای فرآوری مواد با ویسکوزیته بالا و ترکیبات پیچیده طراحی شده است و در صنایع مختلف بهعنوان ابزاری کلیدی شناخته میشود. در ادامه به شاخصترین و متنوعترین کاربردهای دستگاه میکسر بنبوری میپردازیم تا نیازهای تخصصی هر صنعت بهوضوح مشخص شود:

دستگاه بنبوری با طراحی پیشرفته خود مزیتهای قابلتوجهی ارائه میدهد که آن را به انتخابی بیرقیب در صنعت تبدیل کرده است. در ادامه به مهمترین مزیتهایی آن میپردازیم:

قیمت دستگاه میکسر بنبوری به دلیل طراحی سفارشی و ویژگیهای خاص هر پروژه، ثابت نیست و قابلیت ارائه قیمت لحظهای برای آن وجود ندارد. این دستگاه با توجه به نیازهای مشتری، مشخصات فنی مورد نظر و متریالهای بهکاررفته طراحی و تولید میشود و همین موارد، تعیینکننده نهایی قیمت هستند.

دستگاه میکسر بنبوری در مجموعه امید عمران سهند بهصورت کامل بومیسازی شده و با بالاترین کیفیت و راندمان کاری تولید میشود. این دستگاه بر اساس نیازها و مشخصات فنی مورد نظر مشتریان، بهصورت سفارشی طراحی و ساخته میشود تا به بهترین شکل پاسخگوی کاربردهای صنعتی شما باشد.

برای دریافت اطلاعات دقیق و استعلام قیمت دستگاه میکسر بنبوری، میتوانید با کارشناسان فروش مجموعه امید عمران سهند تماس بگیرید و مشاوره تخصصی دریافت کنید.

0.5 لیتر

سفارشی بدون محدودیت

دو جداره

فولاد آلیاژی، استیل، سفارشی

استیل، آهن، آلیاژ فولادی، داکتیل، چدن، stainless steel 304

متناسب با ظرفیت

متناسب با ظرفیت و نوع مواد

سفارش مشتری

جک پنوماتیکی، هیدرولیکی

25 الی 30 دور در دقیقه RPM

شامل فیوز، کنتاکتور، نمایشگر

مکنده، فیدر

1 سال گارانتی و 5 سال خدمات پس از فروش

امید عمران سهند

شما همچنین می توانید یک پرسش در مورد این محصول ثبت کنید

هنوز امتیازی ثبت نشده است

شما هم میتوانید در مورد این کالا نظر دهید.

اگر این محصول را قبلا خریده باشید، دیدگاه شما به عنوان خریدار ثبت خواهد شد.

تماس با ما

میتوانید برای مشاهده محصولات بیشتر به صفحات زیر بروید

میکسر بنبوری

Banbury mixerدیگران را با نوشتن نظرات خود، برای انتخاب این محصول راهنمایی کنید.

لطفا پیش از ارسال نظر، خلاصه قوانین زیر را مطالعه کنید: فارسی بنویسید و از کیبورد فارسی استفاده کنید. بهتر است از فضای خالی (Space) بیشازحدِ معمول، شکلک یا ایموجی استفاده نکنید و از کشیدن حروف یا کلمات با صفحهکلید بپرهیزید. نظرات خود را براساس تجربه و استفادهی عملی و با دقت به نکات فنی ارسال کنید؛ بدون تعصب به محصول خاص، مزایا و معایب را بازگو کنید و بهتر است از ارسال نظرات چندکلمهای خودداری کنید. بهتر است در نظرات خود از تمرکز روی عناصر متغیر مثل قیمت، پرهیز کنید. به کاربران و سایر اشخاص احترام بگذارید. پیامهایی که شامل محتوای توهینآمیز و کلمات نامناسب باشند، حذف میشوند. از ارسال لینکهای سایتهای دیگر و ارایهی اطلاعات شخصی خودتان مثل شماره تماس، ایمیل و آیدی شبکههای اجتماعی پرهیز کنید. با توجه به ساختار بخش نظرات، از پرسیدن سوال یا درخواست راهنمایی در این بخش خودداری کرده و سوالات خود را در بخش «پرسش و پاسخ» مطرح کنید. هرگونه نقد و نظر در خصوص سایت فروشگاه ما، خدمات و درخواست کالا را با ایمیل [email protected] یا با شمارهی 34316055 - 041 در میان بگذارید و از نوشتن آنها در بخش نظرات خودداری کنید.