دبی چیست؟

در بسیاری از فرایندهای صنعتی، کنترل و اندازهگیری جریان سیال از اهمیت بالایی برخوردار است. یکی از کلیدیترین مفاهیمی که در این زمینه به کار میرود، دبی است. دبی، بیانگر مقدار سیالیست که در واحد زمان از یک مقطع مشخص عبور میکند. چه در طراحی و بهرهبرداری از خطوط انتقال سیالات و گازها، چه در تنظیم عملکرد پمپها، کمپرسورها یا مبدلهای حرارتی، درک دقیق مفهوم دبی و توانایی محاسبه و کنترل آن نقشی حیاتی ایفا میکند.

در صنایع نفت و گاز، سیستمهای آبرسانی، صنایع غذایی، داروسازی، پتروشیمی و حتی در تهویه مطبوع و نیروگاهها، نرخ جریان یکی از پارامترهای اصلی در طراحی و پایش سیستمهاست. بیتوجهی به آن میتواند باعث بروز مشکلاتی چون افت فشار، کاهش راندمان، آسیب به تجهیزات یا حتی توقف خط تولید شود. در این مقاله، بهصورت گامبهگام و دقیق بررسی میکنیم که نرخ جریان چیست؟ چه انواعی دارد، چگونه اندازهگیری میشود و در چه صنایعی کاربردهای حیاتی دارد.

دبی چیست؟

نرخ جریان در سادهترین تعریف، شاخصی برای سنجش مقدار سیالیست که از یک نقطه یا مقطع مشخص در مدت زمان معین عبور میکند. این سیال میتواند مایع یا گاز باشد و مسیر عبور آن میتواند یک لوله، کانال، مجرا یا هر مسیر فنی قابل تعریف باشد. بسته به نوع کاربرد، دبی بهصورت حجمی یا جرمی تعریف و اندازهگیری میشود.

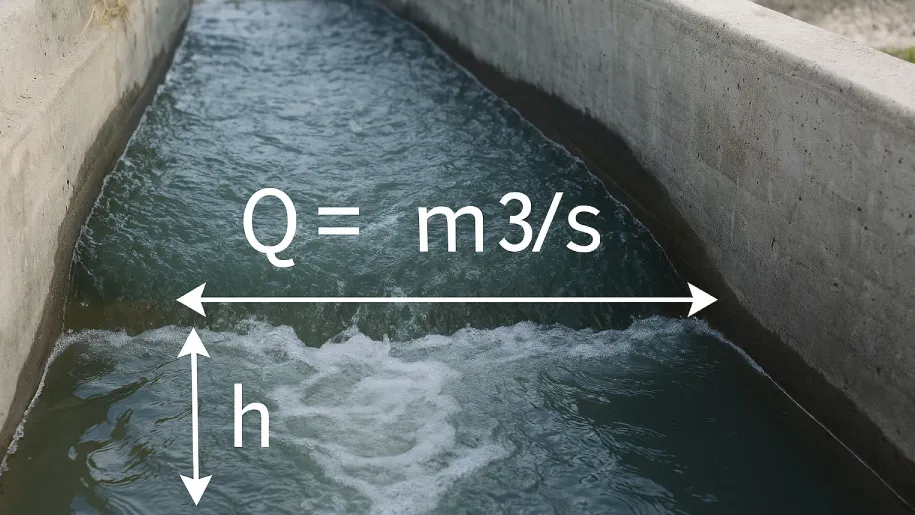

در دبی حجمی (Volumetric Flow Rate)، آنچه اندازهگیری میشود، حجم سیال عبوری بر حسب واحد زمان است. این نوع نرخ جریان معمولاً با نماد Q نشان داده شده و واحد آن در سیستم SI برابر با متر مکعب بر ثانیه (m³/s) یا لیتر بر دقیقه (L/min) است. برای مثال، اگر در یک لوله در هر دقیقه 100 لیتر آب عبور کند، نرخ جریان حجمی آن 100 L/min است.

در مقابل، دبی جرمی (Mass Flow Rate) بیانگر جرم سیال عبوری در واحد زمان است. این نرخ جریان با نماد ṁ نمایش داده میشود و واحد آن در سیستم بینالمللی، کیلوگرم بر ثانیه (kg/s) یا گرم بر دقیقه (g/min) است. محاسبه نرخ جریان جرمی زمانی اهمیت پیدا میکند که چگالی سیال متغیر باشد، مثلاً در سیستمهای گرمایش، تبرید یا جابجایی گازهای فشرده.

واحدهای اندازهگیری نرخ جریان بسته به سیستم اندازهگیری و نوع صنعت متفاوت هستند. در صنعت نفت و گاز، واحدهایی مانند بشکه در روز (bbl/day) یا فوت مکعب در دقیقه (CFM) رایجاند. در صنایع غذایی یا دارویی ممکن است از لیتر بر ساعت استفاده شود. نکته مهم در انتخاب واحد، هماهنگی آن با دیگر پارامترهای طراحی و تحلیل سیستم است.

فرمولهای محاسبه دبی

برای تعیین نرخ عبور سیال از یک مسیر، دو فرمول اصلی بسته به نوع تحلیل مورد استفاده قرار میگیرد: یکی بر پایه حجم و دیگری بر اساس جرم سیال. انتخاب بین این دو، به نوع فرآیند، خواص فیزیکی سیال و دقت مورد انتظار بستگی دارد.

دبی حجمی (Volumetric Flow Rate)

فرمول دبی حجمی به شکل زیر تعریف میشود:

\[

Q = A \times v

\]

در این رابطه:

- Q: مقدار جریان حجمی بر حسب متر مکعب بر ثانیه (m³/s)

- A: مساحت مقطع عبور سیال (m²)

- v: سرعت متوسط جریان در مقطع مورد نظر (m/s)

این معادله زمانی به کار میرود که هدف، سنجش حجم عبوری سیال در واحد زمان باشد. به عنوان مثال، در طراحی کانالهای باز، خطوط لوله یا تهویه، این مدل بسیار کاربرد دارد. هرچه سرعت جریان یا مساحت مقطع افزایش یابد، نرخ جریان حجمی نیز بیشتر خواهد بود.

دبی جرمی (Mass Flow Rate)

در فرآیندهایی که جرم سیال اهمیت بیشتری دارد؛ مثلاً در تبادل حرارت یا واکنشهای شیمیایی؛ از فرمول زیر استفاده میشود:

\[

\dot{m} = \rho \times Q

\]

در این رابطه:

- ṁ: نرخ جریان جرمی بر حسب کیلوگرم بر ثانیه (kg/s)

- ρ: چگالی سیال (kg/m³)

- Q: همان مقدار جریان حجمی که در بالا تعریف شد

با ضرب کردن حجم عبوری در چگالی، میتوان جرم عبوری در واحد زمان را بهدست آورد. این محاسبه زمانی اهمیت پیدا میکند که با سیالاتی با چگالی متغیر؛ مانند گازها یا مایعات داغ، سروکار داشته باشیم.

نکته مهم این است که در محیطهای صنعتی، برای جلوگیری از خطای محاسباتی، باید دقت کرد که واحدها با یکدیگر سازگار باشند و چگالی سیال متناسب با دما و فشار واقعی خط محاسبه شود.

کاربردهای مهم دبی در صنعت

در بسیاری از صنایع، توانایی پایش و کنترل دبی نقش محوری در پایداری و کارایی سیستمها دارد. انتخاب تجهیزات، طراحی فرآیندها و تضمین کیفیت خروجیها، همگی به درک دقیق نرخ عبور سیال وابستهاند. در ادامه، برخی از مهمترین کاربردهای دبی در بخشهای مختلف صنعتی بررسی میشود:

پمپها

در طراحی و انتخاب پمپها، مقدار جریان سیال یکی از معیارهای اصلی است. دبی مشخص میکند که یک پمپ در شرایط مشخص، چه حجمی از مایع را میتواند جابجا کند. در صورتی که نرخ جریان با نیاز سیستم مطابقت نداشته باشد، ممکن است افت فشار، کاویتاسیون یا استهلاک زودرس تجهیزات رخ دهد. همچنین، دبی در کنترل سرعت دورانی پمپ و راندمان آن مؤثر است.

دیگهای بخار

در سیستمهای تولید بخار، نرخ عبور آب و بخار باید بهطور دقیق کنترل شود تا فشار کاری و دمای تولیدی در محدوده مجاز باقی بماند. نرخ جریان حجمی آب تغذیه به دیگ باید متناسب با مصرف بخار تنظیم شود تا از خطرات ناشی از کمآبی یا افزایش فشار ناگهانی جلوگیری گردد. کنترل دبی در این بخش بهطور مستقیم با ایمنی و طول عمر دیگ در ارتباط است.

سیستمهای آبرسانی

در طراحی شبکههای توزیع آب، از محاسبات دبی برای تعیین قطر لولهها، انتخاب شیرآلات، پمپها و ایستگاههای تقویتی استفاده میشود. در این حوزه، مقدار جریان عبوری در واحد زمان شاخصی برای تأمین یکنواخت آب در تمام نقاط شبکه است. همچنین، تنظیم دبی در زمانهای اوج مصرف میتواند مانع از افت فشار و کاهش کیفیت خدماترسانی شود.

صنایع غذایی و دارویی

در فرآیندهای تولیدی حساس، مانند پر کردن بطریها، اختلاط، پاستوریزاسیون یا انتقال مواد اولیه، کنترل دقیق دبی عامل تعیینکنندهای در حفظ کیفیت و یکنواختی محصول نهایی است. انحراف از مقدار جریان تعیینشده میتواند باعث تغییر در نسبت ترکیبات، آسیب به بافت ماده یا حتی رد شدن کل بچ تولیدی گردد. بنابراین، استفاده از دبیسنجهای دقیق و سیستمهای کنترلی خودکار در این صنایع بسیار رایج است.

ابزارهای اندازهگیری دبی

برای کنترل دقیق نرخ جریان سیال در خطوط فرآیندی، نیاز به ابزارهایی داریم که بتوانند دبی را با دقت، پایداری و سرعت مناسب اندازهگیری کنند. این تجهیزات که با عنوان دبیسنج یا فلومتر شناخته میشوند، از روشهای مختلف فیزیکی، مکانیکی و الکترونیکی برای سنجش جریان استفاده میکنند و انتخاب صحیح آنها بر عملکرد کل سیستم اثرگذار است.

انواع دبیسنجها و کاربردهای آنها

در صنعت، بسته به نوع سیال، شرایط عملیاتی و دقت موردنیاز، از فلومترهای مختلفی استفاده میشود:

- فلومترهای مکانیکی: مانند توربینی، پرهای یا دیسکی. این ابزارها با حرکت مکانیکی اجزای داخلی در اثر عبور سیال، دبی حجمی را اندازهگیری میکنند. مناسب برای سیالات تمیز و فشار متوسط هستند.

- فلومترهای مغناطیسی (Magmeter): بر پایه قانون القای فاراده کار میکنند و برای مایعات رسانا بسیار مؤثرند. فاقد قطعات متحرکاند و در صنایع آب و فاضلاب، غذایی و دارویی کاربرد زیادی دارند.

- فلومترهای جرمی حرارتی: برای اندازهگیری مستقیم دبی جرمی استفاده میشوند و در سیستمهای انتقال گاز یا هوای فشرده، عملکرد بسیار دقیقی دارند.

- فلومترهای آلتراسونیک: با ارسال و دریافت امواج صوتی در داخل لوله، سرعت جریان و در نتیجه دبی را محاسبه میکنند. در خطوطی با سیال تمیز یا لولههای بزرگ، دقت بالایی ارائه میدهند.

- فلومترهای اختلاف فشار (مانند اوریفیس، ونتوری یا نازل): با استفاده از افت فشار ایجاد شده ناشی از تنگی مقطع عبور سیال، نرخ جریان را محاسبه میکنند. این روشها اقتصادی و رایج، اما با دقت متوسط هستند.

نحوه انتخاب دبیسنج مناسب

برای انتخاب ابزار اندازهگیری دبی، صرفنظر از نوع صنعتی که در آن فعالیت میکنید، باید به فاکتورهای زیر توجه داشته باشید:

- نوع سیال: آیا سیال تمیز است یا حاوی ذرات جامد؟ رساناست یا نارسانا؟ گاز است یا مایع؟

- محدوده دبی مورد انتظار: حداقل و حداکثر جریان عبوری سیستم چیست؟

- دقت مورد نیاز: چقدر خطای اندازهگیری قابل قبول است؟

- فشار و دمای کاری: آیا ابزار باید در شرایط سخت کاری عمل کند؟

- لزوم داشتن قطعات متحرک یا بدون تماس: برخی صنایع به دلایل بهداشتی یا ایمنی به فلومترهای بدون تماس نیاز دارند.

- هزینه نصب و نگهداری: برخی فلومترها نیاز به کالیبراسیون دورهای و سرویس مکرر دارند.

با تحلیل دقیق این موارد میتوان ابزاری انتخاب کرد که ضمن ارائه اطلاعات دقیق، موجب پایداری و بهرهوری بهتر در فرآیند صنعتی شود.

نکات مهم در اندازهگیری و کنترل نرخ جریان

برای اطمینان از دقت و عملکرد صحیح سیستمهای صنعتی که به اندازهگیری دبی وابستهاند، باید عوامل مختلفی را در نظر گرفت. این عوامل میتوانند تأثیر زیادی بر دقت اندازهگیریها و عملکرد کلی سیستمهای تولیدی داشته باشند. در این بخش، به عوامل مؤثر، روشهای کالیبراسیون و تأثیر نرخ جریان بر بهرهوری و ایمنی پرداخته میشود.

عوامل مؤثر بر دقت اندازهگیری دبی

- ویسکوزیته سیال:

- سیالات با ویسکوزیته بالا (مانند روغنها یا مایعات چسبناک) میتوانند موجب کاهش دقت دبیسنجها شوند. فلومترهای توربینی یا پرهای در چنین شرایطی دقت کمتری خواهند داشت. برای سیالات چسبناک، استفاده از فلومترهای مغناطیسی یا آلتراسونیک پیشنهاد میشود.

- چگالی سیال:

- چگالی سیال نیز میتواند بر دقت اندازهگیری نرخ جریان تأثیر بگذارد، بهویژه در فلومترهای جرمی که به تغییرات چگالی حساس هستند. در گازها، تغییرات دما یا فشار میتواند چگالی را تغییر دهد، بنابراین دقت اندازهگیری ممکن است تحت تأثیر قرار گیرد.

- دما و فشار:

- دما و فشار سیال میتوانند به طور مستقیم بر اندازهگیری دبی اثر بگذارند. برای مثال، در گازها، دمای بالا باعث انبساط گاز و کاهش چگالی آن میشود که ممکن است نیاز به کالیبراسیون مجدد فلومتر باشد.

- نحوه نصب دبیسنج:

- نصب نادرست دبیسنجها میتواند منجر به ایجاد افت فشار غیرطبیعی یا اختلال در جریان سیال شود، که تأثیر منفی بر دقت اندازهگیری دارد. بنابراین، باید از دستورالعملهای نصب و شرایط محیطی مناسب پیروی کرد.

- تمیزی سیال:

- در صورتی که سیال حاوی ذرات معلق یا ناخالصیها باشد، فلومترهای مکانیکی ممکن است دقت کمتری داشته باشند. در این شرایط، انتخاب فلومترهایی با عملکرد بهتر در برابر ذرات (مثل فلومترهای مغناطیسی یا آلتراسونیک) توصیه میشود.

روشهای کالیبراسیون و نگهداری دبیسنجها

برای حفظ دقت اندازهگیری و عملکرد صحیح دبیسنجها، کالیبراسیون و نگهداری منظم از اهمیت بالایی برخوردار است. برخی از روشهای کالیبراسیون و نگهداری عبارتند از:

- کالیبراسیون دورهای:

- دبیسنجها نیاز به کالیبراسیون منظم دارند تا از دقت اندازهگیریها اطمینان حاصل شود. این کار معمولاً با استفاده از سیالات مرجع یا استانداردهای آزمایشگاهی انجام میشود.

- استفاده از کالیبراسیون در محل:

- در برخی صنایع، بهویژه در صنایع گاز و نفت، کالیبراسیون دستگاهها باید در محل و در شرایط واقعی سیستم انجام شود تا تأثیرات محیطی و فیزیکی بر اندازهگیریها لحاظ گردد.

- پاکسازی دبیسنجها:

- برای جلوگیری از کاهش دقت اندازهگیری به دلیل رسوب و آلودگی در مسیر جریان، دبیسنجها باید بهطور دورهای تمیز شوند. این امر بهویژه در شرایطی که سیال دارای ذرات معلق است، اهمیت دارد.

- بازرسیهای منظم:

- علاوه بر کالیبراسیون، باید دبیسنجها را از نظر آسیبهای فیزیکی، ترکها یا خوردگیها بررسی کرد. این بررسیها معمولاً توسط تکنسینهای متخصص انجام میشود.

تأثیر دبی بر بهرهوری و ایمنی سیستمهای صنعتی

- بهرهوری سیستم:

- کنترل دقیق نرخ جریان سیال میتواند به بهبود بهرهوری فرآیندهای صنعتی کمک کند. در سیستمهایی مانند خطوط تولید، پمپها و مخازن ذخیره، نرخ جریان باید بهطور دقیق تنظیم شود تا از هدررفت انرژی و مواد اولیه جلوگیری گردد.

- ایمنی سیستم:

- نرخ جریان سیال در برخی سیستمها مانند دیگهای بخار یا خطوط انتقال گاز، نقش حیاتی در ایمنی دارد. تغییرات غیرمنتظره در دبی میتواند منجر به مشکلاتی چون افزایش فشار، دمای غیرمجاز، یا بروز کاویتاسیون و آسیب به تجهیزات شود.

- کنترل فشار و دما:

- در بسیاری از سیستمها، تنظیم دقیق دبی به کنترل مؤثر فشار و دما کمک میکند. بهعنوان مثال، در سیستمهای پمپاژ یا تبادل حرارت، نرخ جریان بالا میتواند به کنترل بهینهتر دما و جلوگیری از افزایش فشار کمک کند.

این نکات نشاندهنده اهمیت دقت و نگهداری ابزارهای اندازهگیری دبی در صنایع مختلف است که میتواند به بهبود بهرهوری و ایمنی سیستمها کمک کند.

جمعبندی

در این مقاله، به بررسی مفصل دبی و کاربردهای آن در صنعت پرداخته شد. نرخ جریان، بهعنوان معیاری برای اندازهگیری مقدار سیال عبوری از یک مقطع در واحد زمان، نقش کلیدی در طراحی، کنترل و بهینهسازی سیستمهای صنعتی ایفا میکند. از پمپها و دیگهای بخار گرفته تا صنایع غذایی و دارویی، نرخ جریان سیال تأثیر مستقیمی بر عملکرد، بهرهوری و ایمنی فرآیندها دارد.

- انواع دبی شامل نرخ جریان حجمی و نرخ جریان جرمی، هرکدام بسته به نوع سیال و شرایط کاربردی خاص خود، دارای فرمولها و روشهای اندازهگیری متفاوت هستند.

- دبیسنجها (فلومترها) ابزارهایی ضروری برای اندازهگیری نرخ جریان در صنایع مختلف به شمار میآیند. انتخاب دبیسنج مناسب بستگی به نوع سیال، شرایط عملیاتی و دقت مورد نیاز دارد.

- نکات مهم در اندازهگیری و کنترل نرخ جریان شامل عواملی مانند ویسکوزیته، دما، فشار و نحوه نصب دبیسنجها میشود که همگی میتوانند بر دقت اندازهگیری تأثیرگذار باشند.

- کالیبراسیون منظم و نگهداری صحیح از دبیسنجها به حفظ دقت و عملکرد صحیح ابزار کمک میکند.

درک دقیق و کنترل نرخ جریان میتواند منجر به بهینهسازی فرآیندهای صنعتی، کاهش هزینهها و افزایش بهرهوری سیستمها گردد. به همین دلیل، اهمیت پایش و کنترل نرخ جریان سیال بهویژه در سیستمهای پیچیده و حساس غیرقابل انکار است.