فلوتاسیون چیست؟ | راهنمای کامل

چگونه میتوان ذرات میکرونی یک ماده معدنی ارزشمند را از تودههای عظیم سنگ باطله جدا کرد؟ یا چگونه میتوان تکههای سبک درب بطری را از پرکهای سنگینتر بدنه آن، در حجم انبوه تفکیک نمود؟ پاسخ بسیاری از این چالشهای جداسازی در صنعت، در یک فرآیند مهندسی هوشمند و کارآمد به نام فلوتاسیون (Flotation) یا شناورسازی نهفته است. این تکنیک، روشی قدرتمند برای جداسازی انتخابی ذرات جامد از یکدیگر در یک محیط مایع (معمولاً آب) است.

این فرآیند، که بر پایه اصول بنیادین فیزیک و شیمی استوار است، بسیار گستردهتر از یک تکنیک ساده است و در صنایع حیاتی و کاملاً متفاوتی کاربرد دارد. ما در این مقاله جامع، قصد داریم به صورت قدم به قدم و با زبانی ساده، به این سوال کلیدی پاسخ دهیم که فلوتاسیون چیست؟. با ما همراه باشید تا با اصول علمی این روش، انواع اصلی آن و کاربردهای آن در صنایع مهمی مانند معدن، تصفیه فاضلاب و بازیافت پلاستیک آشنا شوید.

اصل فلوتاسیون چیست؟

کلمه «فلوتاسیون» در لغت به معنای شناور شدن است، اما در دنیای مهندسی، این فرآیند به معنای شناورسازی انتخابی است. هدف ما این نیست که همه چیز را شناور کنیم، بلکه میخواهیم به صورت هوشمندانه، فقط ذرات مورد نظر را شناور کرده و آنها را از ذراتی که باید تهنشین شوند، جدا کنیم. این جداسازی انتخابی، بر پایه دو اصل کاملاً متفاوت فیزیکی و شیمیایی انجام میشود که در ادامه هر یک را بررسی میکنیم.

۱. شناورسازی بر اساس چگالی

این سادهترین و قابل درکترین اصل فلوتاسیون است که مستقیماً از قانون ارشمیدس پیروی میکند.

- اصل علمی: هر جسمی که چگالی (وزن مخصوص) آن کمتر از مایعی باشد که در آن قرار گرفته است، شناور میشود و هر جسمی که چگالی بیشتری داشته باشد، تهنشین میگردد. مایع مورد استفاده در صنعت تقریباً همیشه آب است که چگالی آن ۱ گرم بر سانتیمتر مکعب (g/cm³) در نظر گرفته میشود.

- مثال ساده: تصور کنید مخلوطی از تکههای چوب و سنگریزه را در یک سطل آب میریزید. چوبها که چگالی کمتری از آب دارند، به سطح آب آمده و شناور میشوند، در حالی که سنگریزهها که چگالی بیشتری دارند، به کف سطل سقوط میکنند. به این ترتیب شما به راحتی این دو را از هم جدا کردهاید.

- کاربرد صنعتی: این اصل دقیقاً همان روشی است که در بازیافت پلاستیک استفاده میشود. در فرآیند بازیافت بطری پت، پرکهای خرد شده (که شامل PET از بدنه و PP/PE از درب و لیبل است) در یک وان بزرگ آب ریخته میشوند. پرکهای PP/PE با چگالی کمتر از ۱، شناور شده و از سطح جمعآوری میشوند، در حالی که پرکهای ارزشمند PET با چگالی حدود ۱.۳۸، به کف وان سقوط کرده و به این ترتیب از ناخالصیهای سبکتر جدا میشوند.

۲. شناورسازی بر اساس خواص سطحی

اما اگر بخواهیم دو ماده را از هم جدا کنیم که هر دو از آب سنگینتر هستند (مثلاً جدا کردن ذرات مس از سنگ باطله) چه کار باید بکنیم؟ در اینجا دیگر اصل چگالی به ما کمکی نمیکند. اینجاست که از یک روش بسیار هوشمندانه و شیمیایی استفاده میشود که رفتار سطح ذرات را با آب و هوا تغییر میدهد.

- اصل علمی: این روش بر پایه دو مفهوم کلیدی استوار است: آبدوستی (Hydrophilic) و آبگریزی (Hydrophobic).

- ذرات آبدوست: به سطوحی گفته میشود که به راحتی توسط آب خیس میشوند و تمایل دارند در آب باقی بمانند (مانند سطح یک شیشه تمیز).

- ذرات آبگریز: به سطوحی گفته میشود که آب را از خود دفع میکنند و تمایل دارند به هوا بچسبند (مانند سطح یک صفحه چرب که قطرات آب روی آن گِرد میشود).

- نحوه کار در عمل: در این فرآیند، ما با اضافه کردن مواد شیمیایی خاص، به صورت انتخابی، سطح ذرات ماده معدنی مورد نظرمان را آبگریز کرده، در حالی که سطح سنگهای باطله آبدوست باقی میماند. سپس، از داخل مخلوط آب و ذرات (که به آن پالپ گفته میشود)، حبابهای ریز هوا عبور داده میشود.

- ذرات آبگریز ماده معدنی، برای فرار از آب، به سطح حبابهای هوا میچسبند.

- این حبابها مانند یک بالابر، ذرات ماده معدنی را با خود به سطح آب میآورند.

- در سطح، این حبابهای حاوی ماده معدنی، تشکیل یک کف غلیظ را میدهند که قابل جمعآوری است.

- در همین حال، ذرات سنگ باطله که آبدوست هستند، هیچ تمایلی به چسبیدن به حبابهای هوا نداشته و در ته مخزن تهنشین میشوند.

- کاربرد صنعتی: این اصل، پایه و اساس فرآیندی به نام «فلوتاسیون کف» (Froth Flotation) است و به عنوان مهمترین و اصلیترین روش برای پرعیارسازی و تغلیظ کانیها در صنعت معدن (مانند مس، سرب و روی) به کار میرود.

انواع روش های اصلی فلوتاسیون

بر اساس دو اصل علمی که در بخش قبل بررسی کردیم (چگالی و خواص سطحی)، دو تکنولوژی اصلی و بسیار متفاوت در صنعت توسعه یافته است. هر یک از این روشها برای کاربرد و صنعت خاصی بهینهسازی شدهاند و از تجهیزات و مکانیزمهای متفاوتی استفاده میکنند. در ادامه، این دو روش اصلی را به تفصیل بررسی میکنیم.

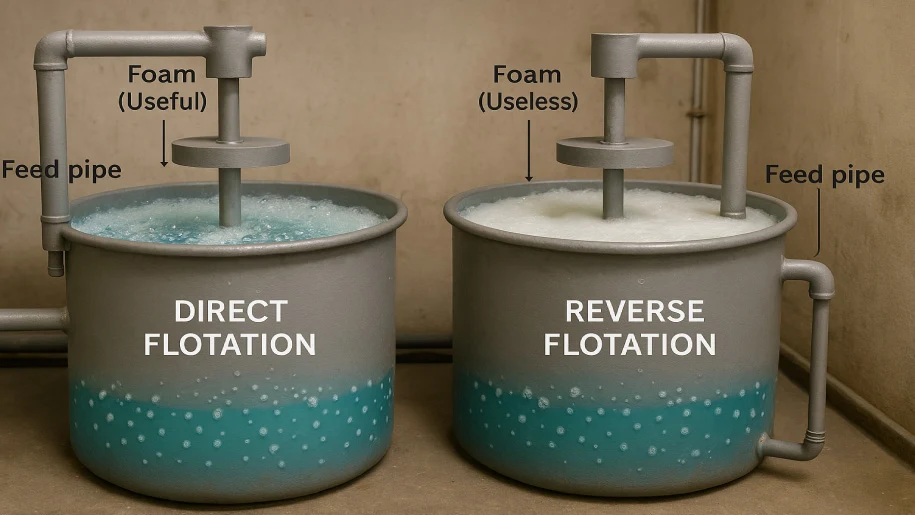

۱. فلوتاسیون کَف

این روش، تکنولوژی اصلی در صنعت معدن برای فرآوری و پرعیارسازی مواد معدنی (کانه آرایی) است و به طور کامل بر پایه اصل «شناورسازی بر اساس خواص سطحی» کار میکند. هدف در این روش، جداسازی ذرات میکرونی یک ماده معدنی ارزشمند از سنگهای باطله (گنگ) است.

فرآیند و مواد شیمیایی کلیدی: موفقیت این فرآیند به استفاده هوشمندانه از چند دسته ماده شیمیایی (Reagents) بستگی دارد که به پالپ (مخلوط آب و سنگ آسیاب شده) اضافه میشوند:

- کلکتورها (Collectors): این مواد به صورت انتخابی به سطح ماده معدنی مورد نظر (مثلاً کالکوپیریت در سنگ معدن مس) میچسبند و سطح آن را آبگریز (Hydrophobic) میکنند.

- کفسازها (Frothers): این مواد کشش سطحی آب را کاهش داده و به تشکیل حبابهای پایدار و ریز کمک میکنند. این حبابها نباید به سرعت بترکند تا بتوانند ذرات معدنی را تا سطح حمل کرده و یک کف پایدار تشکیل دهند.

- اصلاحکنندهها (Modifiers): این مواد برای افزایش دقت فرآیند به کار میروند و شامل بازدارندهها (که از شناور شدن کانیهای مزاحم جلوگیری میکنند) و فعالکنندهها (که به شناور شدن بهتر کانی اصلی کمک میکنند) هستند.

مکانیزم در عمل: پس از اضافه شدن این مواد، پالپ وارد دستگاهی به نام سلول فلوتاسیون میشود. در این سلول، یک همزن (Impeller) مواد را معلق نگه داشته و همزمان، هوا از کف به داخل آن دمیده میشود. ذرات ماده معدنی که اکنون آبگریز شدهاند، به حبابهای هوا چسبیده و به سمت سطح حرکت میکنند. در سطح، این حبابها یک کف غلیظ و سرشار از ماده معدنی را تشکیل میدهند که به صورت مکانیکی توسط پاروهایی جمعآوری میشود. سنگهای باطله که آبدوست باقی ماندهاند، به حبابها نمیچسبند و در ته سلول تهنشین میشوند.

۲. شناورسازی با هوای محلول

این تکنولوژی، روش اصلی مورد استفاده در صنعت تصفیه آب و فاضلاب است و هدف آن، جداسازی ذرات جامد معلق بسیار ریز، روغن، چربی و سایر آلایندههایی است که چگالی آنها نزدیک به آب بوده و به راحتی تهنشین نمیشوند.

اصل علمی و تفاوت با فلوتاسیون کف: برخلاف فلوتاسیون کف که بر پایه تغییر شیمیایی سطح ذرات (آبگریز کردن) است، اصل کار DAF کاملاً فیزیکی است. در این روش، ما با تولید میلیونها حباب میکروسکوپی هوا، به ذرات آلاینده کمک میکنیم تا به این حبابها بچسبند. مجموعه «ذره + حباب هوا» چگالی کمتری از آب پیدا کرده و به سمت سطح شناور میشود.

مکانیزم در عمل: فرآیند DAF در دستگاهی به نام واحد DAF انجام میشود و شامل مراحل زیر است:

- اشباعسازی با هوا تحت فشار: بخشی از آب تصفیه شده خروجی، به یک مخزن تحت فشار پمپاژ میشود. در این مخزن، هوا با فشار بالا (مثلاً ۴ تا ۶ بار) به آب تزریق میگردد. تحت این فشار بالا، مقدار بسیار زیادی هوا در آب حل میشود (بیش از ظرفیت انحلال در فشار اتمسفر).

- کاهش فشار و تولید حباب: این آب فوق اشباع شده با هوا، از طریق یک شیر فشارشکن، به داخل تانک اصلی فلوتاسیون که در فشار اتمسفر قرار دارد، تزریق میشود.

- چسبیدن حبابها: با کاهش ناگهانی فشار، هوای اضافی که دیگر نمیتواند در آب محلول باقی بماند، به صورت میلیونها حباب بسیار ریز (میکرو-حباب) آزاد میشود. این حبابهای میکروسکوپی به ذرات جامد معلق و آلایندهها در فاضلاب چسبیده و آنها را به سمت سطح حمل میکنند.

- جمعآوری لجن: ذرات شناور شده در سطح، یک لایه کف یا لجن غلیظ را تشکیل میدهند. سپس یک سیستم پارویی یا اسکیمر (Skimmer) به آرامی از روی سطح عبور کرده و این لجن را به داخل یک کانال برای تخلیه و دفع، هدایت میکند. آب زلال و تصفیه شده نیز از کف تانک خارج میشود.

مزیت اصلی: مزیت کلیدی DAF، توانایی آن در تولید حبابهای بسیار ریز است که به طور مؤثری به ذرات آلاینده کوچک و سبک میچسبند و فرآیند جداسازی و زلالسازی را با سرعتی بسیار بیشتر از روشهای تهنشینی سنتی ممکن میسازند.

کاربرد فلوتاسیون در صنایع مختلف کجاست؟

تطبیقپذیری بالای اصول فلوتاسیون، این فرآیند را به یک تکنولوژی جداسازی ضروری و بسیار کارآمد در طیف وسیعی از صنایع کلیدی تبدیل کرده است. از استخراج فلزات گرانبها از دل سنگ گرفته تا پاکسازی آب آشامیدنی، فلوتاسیون راهکاری هوشمندانه برای جداسازی ذراتی ارائه میدهد که با روشهای دیگر به سختی قابل تفکیک هستند. در ادامه، به بررسی دقیق مهمترین کاربردهای صنعتی این فرآیند میپردازیم.

۱. کاربرد در صنعت معدن (کانه آرایی)

این حوزه، تاریخیترین، گستردهترین و از نظر اقتصادی، مهمترین کاربرد فلوتاسیون کف است. در اکثر معادن فلزی، ماده معدنی ارزشمند (مانند مس) با غلظت بسیار پایین (مثلاً کمتر از ۱٪) در سنگ معدن وجود دارد. پس از خردایش سنگ تا ابعاد بسیار ریز (در حد میکرون)، فرآیند فلوتاسیون برای جداسازی و پرعیارسازی این ذرات ارزشمند از سنگهای باطله (گنگ) به کار میرود.

- فرآیند در عمل (مثال معدن مس):

- سنگ معدن آسیاب شده با آب مخلوط شده و پالپ را تشکیل میدهد.

- مواد شیمیایی (کلکتورها) به پالپ اضافه میشوند که به طور اختصاصی به سطح کانیهای سولفیدی مس میچسبند و آنها را آبگریز میکنند.

- پالپ وارد سلول فلوتاسیون شده و هوا به داخل آن دمیده میشود.

- ذرات آبگریز مس به حبابهای هوا چسبیده و به سطح میآیند.

- در سطح، یک کف غلیظ و سرشار از مس تشکیل میشود که به طور مداوم جمعآوری میگردد.

- این کف پس از آبگیری، به کنسانتره مس تبدیل میشود که ممکن است حاوی ۲۵ تا ۳۰ درصد مس باشد.

بدون تکنولوژی فلوتاسیون، استخراج اقتصادی فلزات از معادن کمعیاری که امروزه بخش عمده فلزات جهان را تأمین میکنند، تقریباً غیرممکن بود.

۲. کاربرد در تصفیه آب و فاضلاب

یکی دیگر از گستردهترین کاربردهای فلوتاسیون، در صنعت آب و فاضلاب است. در این صنعت، از تکنولوژی شناورسازی با هوای محلول (DAF) برای حذف آلایندههای سبک و ذرات معلقی استفاده میشود که به راحتی تهنشین نمیشوند.

- فرآیند در عمل (مثال تصفیهخانه فاضلاب صنعتی): فاضلابهای صنعتی، به خصوص فاضلاب صنایع غذایی، پتروشیمی و کاغذسازی، اغلب حاوی مقادیر زیادی روغن، گریس و ذرات جامد معلق (TSS) هستند. این آلایندهها چگالی نزدیک به آب داشته و با روشهای تهنشینی به خوبی جدا نمیشوند.

- فاضلاب وارد دستگاه DAF میشود.

- جریان آب فوق اشباع شده با هوا، به داخل تانک تزریق شده و میلیونها میکرو-حباب را آزاد میکند.

- این حبابهای بسیار ریز به ذرات روغن، چربی و جامدات معلق چسبیده و آنها را به سمت سطح شناور میکنند.

- در سطح، یک لایه لجن غلیظ تشکیل میشود.

- یک سیستم پارویی (اسکیمر) به آرامی این لجن را از سطح جمعآوری کرده و آب زلال شده از کف تانک خارج میشود.

این روش یک راهکار بسیار سریع و کارآمد برای زلالسازی پسابهای روغنی و چرب است و به عنوان یکی از مراحل کلیدی در تصفیهخانههای صنعتی و شهری به کار میرود.

۳. کاربرد در بازیافت پلاستیک

در صنعت بازیافت، به خصوص در فرآوری ضایعات پلاستیکی مخلوط، فلوتاسیون یک ابزار جداسازی بسیار کارآمد و اقتصادی است. در این صنعت، از سادهترین اصل فلوتاسیون، یعنی شناورسازی بر اساس چگالی، برای تفکیک انواع مختلف پلاستیک از یکدیگر استفاده میشود.

- فرآیند در عمل (مثال خط بازیافت بطری پت): پس از خرد شدن بطریهای PET، محصول خروجی (پرک) مخلوطی از سه ماده اصلی است:

- پرک PET از بدنه بطری (چگالی حدود 1.38 g/cm³)

- پرک PP از درب بطری (چگالی حدود 0.9 g/cm³)

- پرک PE از حلقه دور گلویی (چگالی حدود 0.95 g/cm³)

- پرکهای ارزشمند PET که چگالی آنها از آب بیشتر است، به سرعت به کف وان سقوط کرده و از آنجا جمعآوری میشوند.

- پرکهای PP و PE که چگالی آنها از آب کمتر است، بر روی سطح آب شناور مانده و توسط یک سیستم پارویی از سطح جمعآوری میگردند.

این روش ساده و مؤثر، یک راهکار استاندارد صنعتی برای خالصسازی پرک PET و جداسازی آن از سایر پلاستیکهای سبکتر است و یکی از مراحل کلیدی در خط تولید گرانول پت بازیافتی محسوب میشود.

۴. کاربرد در صنعت کاغذسازی (جوهرزدایی)

شاید کمتر شناخته شده باشد، اما فلوتاسیون نقشی کلیدی در فرآیند بازیافت کاغذ و تولید خمیر کاغذ بازیافتی ایفا میکند. در این صنعت، از تکنیک فلوتاسیون کف (Froth Flotation) برای جداسازی و حذف ذرات جوهر از خمیر کاغذ استفاده میشود که این فرآیند به آن جوهرزدایی (De-inking) میگویند.

- فرآیند در عمل (مثال بازیافت کاغذ باطله):

- کاغذهای باطله در آب حل شده و به یک خمیر (پالپ) تبدیل میشوند. در این فرآیند، الیاف سلولزی کاغذ از ذرات جوهر جدا میشوند.

- این پالپ وارد سلول فلوتاسیون میشود. مواد شیمیایی خاصی به آن اضافه میشود که باعث میشوند ذرات جوهر، آبگریز (Hydrophobic) شوند، در حالی که الیاف سلولزی کاغذ، آبدوست (Hydrophilic) باقی میمانند.

- هوا به داخل سلول دمیده میشود. ذرات آبگریز جوهر به حبابهای هوا چسبیده و به سطح میآیند.

- در سطح، یک کف غلیظ و رنگی (به دلیل وجود جوهر) تشکیل میشود که به طور مداوم جمعآوری و از سیستم خارج میگردد.

- خمیر کاغذ تمیز و جوهرزدایی شده که سنگینتر و آبدوست است، در پایین باقی مانده و برای تولید کاغذ جدید به مراحل بعدی ارسال میشود.

این روش به کارخانههای کاغذسازی اجازه میدهد تا از کاغذهای باطله، خمیری تمیز و روشن تولید کنند که برای ساخت محصولاتی مانند روزنامه یا دستمال کاغذی مناسب است.

تجهیزات و مواد شیمیایی مورد نیاز در فرآیند فلوتاسیون

اجرای موفقیتآمیز فرآیندهای فلوتاسیون که پیشتر شرح داده شد، به دو عنصر کلیدی وابسته است: تجهیزات مکانیکی تخصصی که شرایط فیزیکی لازم را فراهم میکنند، و مواد شیمیایی هوشمند که شرایط شیمیایی مورد نیاز را ایجاد مینمایند. درک این دو عنصر برای شناخت کامل این تکنولوژی ضروری است. در این بخش، به بررسی دقیقتر تجهیزات اصلی و مواد شیمیایی رایج در این فرآیند میپردازیم.

۱. سلول فلوتاسیون

این دستگاه، راکتور اصلی و فرآیند فلوتاسیون کف است که عمدتاً در صنعت معدن به کار میرود. وظیفه اصلی یک سلول فلوتاسیون، ایجاد یک محیط کاملاً کنترلشده برای تماس مؤثر بین سه فاز جامد (ذرات کانی)، مایع (آب) و گاز (هوا) است.

اجزای اصلی یک سلول فلوتاسیون مکانیکی:

- تانک یا مخزن: یک مخزن بزرگ (معمولاً مکعبی یا استوانهای) که پالپ (مخلوط آب و ذرات آسیاب شده) در آن نگهداری میشود.

- سیستم همزن و هوادهی (Impeller & Diffuser): در مرکز و کف سلول، یک سیستم همزن شبیه به پروانه کشتی قرار دارد. این همزن با چرخش سریع، هم ذرات جامد را در آب معلق نگه میدارد و هم هوایی را که از طریق یک شفت توخالی به آن تزریق میشود، به حبابهای بسیار ریز تبدیل کرده و در سراسر پالپ پراکنده میکند.

- سیستم جمعآوری کف: در قسمت بالای سلول، کانالهایی (Launder) قرار دارد. کف غنی از ماده معدنی که در سطح تشکیل میشود، توسط پاروهای مکانیکی (Paddles) به آرامی به داخل این کانالها هدایت شده و از سیستم خارج میگردد.

سلولهای فلوتاسیون در ابعاد مختلفی، از سلولهای کوچک آزمایشگاهی چند لیتری تا سلولهای غولپیکر صنعتی با حجم بیش از ۳۰۰ متر مکعب، ساخته میشوند.

۲. دستگاه DAF (The DAF Unit)

دستگاه شناورسازی با هوای محلول یا DAF، تجهیز اصلی مورد استفاده در تصفیه آب و فاضلاب است. این دستگاه یک سیستم یکپارچه است که تمام مراحل لازم برای تولید میکرو-حبابها و جداسازی آلایندهها را در خود جای داده است. طراحی آن کاملاً با سلول فلوتاسیون معدنی متفاوت است.

اجزای اصلی یک واحد DAF: یک سیستم DAF تنها یک تانک ساده نیست، بلکه از چند بخش کلیدی تشکیل شده است:

- تانک فلوتاسیون: مخزن اصلی (معمولاً مستطیلی) که در آن فرآیند جداسازی اتفاق میافتد. فاضلاب ورودی به این تانک وارد میشود.

- سیستم اشباعسازی هوا: این بخش، قلب تکنولوژی DAF است. بخشی از آب تصفیه شده خروجی، توسط یک پمپ فشار قوی به داخل یک مخزن تحت فشار (Saturation Vessel) فرستاده میشود. در این مخزن، هوای فشرده به آب تزریق شده و در آن حل میگردد.

- نازلهای فشارشکن: آب فوق اشباع شده با هوا، از طریق مجموعهای از نازلهای ویژه، به کف تانک فلوتاسیون تزریق میشود. کاهش فشار ناگهانی در این نازلها باعث آزاد شدن هوای محلول به صورت ابر متراکمی از حبابهای میکروسکوپی میشود.

- سیستم جمعآوری لجن: یک سیستم پارویی یا اسکیمر که به آرامی بر روی سطح آب حرکت میکند. این سیستم، لایه لجنی را که در سطح تشکیل شده، به سمت یک قیف یا کانال خروجی هدایت کرده و از سیستم خارج میکند.

این اجزا در کنار هم کار میکنند تا یک فرآیند جداسازی پیوسته و خودکار را برای زلالسازی جریانهای بزرگ آب یا فاضلاب فراهم کنند. جنس این دستگاهها معمولاً از فولاد ضد زنگ (Stainless Steel) یا فولاد کربنی با پوششهای محافظ در برابر خوردگی است.

۳. مواد شیمیایی فلوتاسیون (Flotation Reagents)

در حالی که تجهیزات مکانیکی، شرایط فیزیکی لازم برای شناورسازی را فراهم میکنند، این مواد شیمیایی هستند که دقت و انتخابپذیری فرآیند را، به خصوص در فلوتاسیون کف (صنعت معدن)، ممکن میسازند. این مواد که به آنها «معرف» یا «ریجنت» گفته میشود، با تغییر خواص شیمیایی سطح کانیها و محیط، به ما اجازه میدهند تا به صورت هوشمندانه، کانی مورد نظر خود را شناور کنیم. در ادامه به معرفی سه دسته اصلی این مواد میپردازیم.

کلکتورها (Collectors)

کلکتورها مهمترین و کلیدیترین ماده شیمیایی در فرآیند فلوتاسیون کف هستند. وظیفه اصلی آنها، چسبیدن انتخابی به سطح کانی ارزشمند و آبگریز (Hydrophobic) کردن آن است.

- مکانیزم عملکرد: یک مولکول کلکتور را میتوان مانند یک پونز تصور کرد که یک سر آن قطبی (Polar) و سر دیگر آن غیرقطبی (Non-polar) است.

- سر قطبی: این سر تمایل شیمیایی دارد که فقط به سطح نوع خاصی از کانی (مثلاً کانیهای سولفیدی مس) بچسبد.

- سر غیرقطبی: این سر که یک زنجیره هیدروکربنی است، ذاتاً آبگریز و شبیه به روغن است. وقتی کلکتور از سر قطبی خود به کانی میچسبد، در واقع یک پوشش آبگریز (مانند یک بارانی) دور آن ایجاد میکند.

- نتیجه: ذره کانی که اکنون آبگریز شده، دیگر تمایلی به ماندن در آب ندارد و به محض برخورد با یک حباب هوا، به سطح آن میچسبد تا از آب فرار کند. انتخاب نوع کلکتور کاملاً به نوع کانی که قصد جداسازی آن را داریم، بستگی دارد و همین «انتخابپذیری» کلکتورها، اساس جداسازی در فلوتاسیون است.

کفسازها (Frothers)

اگر کلکتورها به ذرات معدنی کمک میکنند تا به حبابها بچسبند، کفسازها تضمین میکنند که خودِ این حبابها به شکل مناسبی ایجاد شده و پایدار باقی بمانند. اگر هوا را در آب خالص بدمید، حبابهای بزرگی تشکیل میشوند که به سرعت به سطح رسیده و میترکند. چنین حبابهایی برای حمل ذرات معدنی و تشکیل یک لایه کف قابل جمعآوری، کاملاً بیفایده هستند.

مکانیزم عملکرد: کفسازها، مواد شیمیایی هستند که کشش سطحی آب را کاهش میدهند. این کار دو تأثیر کلیدی دارد:

- جلوگیری از ادغام حبابها: مولکولهای کفساز در سطح حبابهای هوا جمع شده و یک لایه نازک در اطراف آنها تشکیل میدهają که از ادغام شدن حبابهای کوچک و تبدیل آنها به حبابهای بزرگ و ناپایدار، جلوگیری میکند.

- ایجاد کف پایدار در سطح: وقتی این حبابهای کوچک و پایدار به سطح پالپ میرسند، بلافاصله نمیترکند، بلکه در کنار هم جمع شده و یک لایه کف غلیظ را تشکیل میدهند. این لایه کف باید به اندازهای پایدار باشد که بتوان آن را به صورت مکانیکی از سطح سلول جمعآوری کرد.

عملکرد یک کفساز بسیار شبیه به عملکرد مایع ظرفشویی است. همانطور که مایع ظرفشویی به آب اجازه میدهد تا کفی پایدار و غلیظ ایجاد کند، کفساز نیز در سلول فلوتاسیون چنین نقشی را ایفا میکند. روغن کاج (Pine Oil) و انواع الکلها (مانند MIBC) از رایجترین کفسازهای مورد استفاده در صنعت هستند.

بازدارندهها و فعالکنندهها

این دو دسته از مواد که به طور کلی به آنها اصلاحکنندهها (Modifiers) گفته میشود، برای افزایش دقت و کنترل فرآیند جداسازی به کار میروند. کلکتورها همیشه کاملاً انتخابی عمل نمیکنند و ممکن است به چند نوع کانی مختلف بچسبند. وظیفه اصلاحکنندهها، مدیریت این فرآیند و صدور اجازه شناوری برای کانیهای مورد نظر است.

- بازدارندهها (Depressants): وظیفه این مواد، جلوگیری از شناور شدن یک یا چند کانی مشخص است. بازدارندهها به صورت انتخابی به سطح کانیهای مزاحم چسبیده و سطح آنها را آبدوست (Hydrophilic) میکنند. یک سطح آبدوست، هیچ تمایلی به چسبیدن به حباب هوا ندارد و حتی با وجود کلکتور، در آب باقی مانده و تهنشین میشود.

- مثال کاربردی: در فرآوری سنگ معدن سرب و روی، هر دو کانی تمایل به شناور شدن با یک کلکتور را دارند. برای جداسازی آنها، ابتدا یک بازدارنده (مانند سیانید) اضافه میشود. این ماده، کانی «روی» را غیرفعال کرده و مانع از شناور شدن آن میشود، در حالی که کانی «سرب» به راحتی شناور و جمعآوری میگردد.

- فعالکنندهها (Activators): وظیفه این مواد، آمادهسازی سطح یک کانی برای شناور شدن است. فعالکنندهها معمولاً برای معکوس کردن اثر بازدارندهها یا تمیز کردن سطح کانی از پوششهای مزاحم به کار میروند تا کلکتور بتواند به راحتی به آن بچسبد.

- ادامه مثال: پس از اینکه سرب از مدار خارج شد، به پالپ باقیمانده یک فعالکننده (مانند سولفات مس) اضافه میشود. این ماده، سطح کانی «روی» را که قبلاً غیرفعال شده بود، مجدداً «فعال» میکند. اکنون با اضافه کردن کلکتور، این بار فقط کانی روی شناور شده و به صورت جداگانه جمعآوری میشود.

استفاده هوشمندانه و متوالی از این سه دسته مواد شیمیایی، به مهندسان معدن اجازه میدهد تا سنگهای معدنی بسیار پیچیده را به چند کنسانتره خالص و مجزا تفکیک کنند.

سوالات متداول (FAQ)

در این بخش پایانی، به چند پرسش پرتکرار و کلیدی در مورد مفاهیم و کاربردهای فلوتاسیون پاسخ میدهیم تا درک عمیقتری از این فرآیند مهم به دست آوریم.

تفاوت اصلی فلوتاسیون در معدن با بازیافت پلاستیک چیست؟

تفاوت اصلی در اصل علمی مورد استفاده است:

در بازیافت پلاستیک: فلوتاسیون بر پایه چگالی است. هدف، جداسازی موادی است که به طور طبیعی از آب سبکتر (شناور) یا سنگینتر (تهنشین) هستند. این یک فرآیند کاملاً فیزیکی است.

در معدن: فلوتاسیون بر پایه خواص شیمیایی سطح است. هدف، تغییر شیمیایی سطح یک کانی خاص برای آبگریز کردن آن است تا به حباب هوا بچسبد و شناور شود، حتی اگر چگالی آن بسیار بیشتر از آب باشد. این یک فرآیند شیمیایی-فیزیکی است.

دستگاه DAF چیست و چگونه در تصفیه فاضلاب کار میکند؟

DAF مخفف Dissolved Air Flotation (شناورسازی با هوای محلول) و یک تکنولوژی تخصصی برای زلالسازی آب و فاضلاب است. فرآیند کار آن به طور خلاصه این است که ابتدا هوا تحت فشار بالا در بخشی از آب حل میشود. سپس این آب فوق اشباع شده به تانک اصلی در فشار اتمسفر تزریق میگردد. این کاهش فشار ناگهانی باعث آزاد شدن میلیونها حباب میکروسکوپی میشود که به ذرات آلاینده معلق چسبیده و آنها را به سطح آب شناور میکنند، جایی که توسط یک پارویی جمعآوری و حذف میشوند.

منظور از خاصیت آبگریزی (Hydrophobicity) در فلوتاسیون چیست؟

آبگریزی یا “Hydrophobicity” به معنای “آبهراسی” یا “دفع آب” است. سطحی که آبگریز باشد، توسط آب خیس نمیشود و قطرات آب روی آن جمع میشوند (مانند سطح یک خودروی واکس خورده). در فرآیند فلوتاسیون کف (معدنی)، از مواد شیمیایی به نام «کلکتور» استفاده میشود تا به صورت انتخابی، سطح ذرات کانی ارزشمند را آبگریز کنند. این ذرات به دلیل تمایل به فرار از آب، به محض برخورد با حبابهای هوا، به آنها میچسبند.

قیمت دستگاه فلوتاسیون به چه عواملی بستگی دارد؟

قیمت این تجهیزات بسیار متغیر است و به چند عامل اصلی بستگی دارد:

نوع دستگاه: قیمت یک «سلول فلوتاسیون» برای صنعت معدن با قیمت یک «واحد DAF» برای تصفیه فاضلاب کاملاً متفاوت است.

ظرفیت: مهمترین عامل، حجم پالپ یا پسابی است که دستگاه باید در ساعت پردازش کند (متر مکعب بر ساعت). هرچه ظرفیت بالاتر باشد، ابعاد دستگاه و قیمت آن بیشتر است.

جنس بدنه: دستگاههای ساخته شده از فولاد ضد زنگ (Stainless Steel) به مراتب گرانتر از مدلهای ساخته شده از فولاد کربنی با پوشش محافظ هستند.

سطح اتوماسیون: یک سیستم تمام خودکار با سنسورهای پیشرفته و کنترل PLC، هزینه بیشتری نسبت به یک واحد با کنترل دستی دارد.