اسکرو کانوایر لولهای

انتقال مواد پودری و گرانولی همیشه با چالشهایی مثل پخش شدن گرد و غبار یا هدر رفتن مواد همراه است. اما چگونه میتوانیم موادی مانند سیمان، آرد یا ترکیبات شیمیایی را در یک مسیر کاملاً بسته و حتی با زاویههای تند جابهجا کنیم، بدون اینکه ذرهای از آنها به بیرون نشت کند؟ این سوالی است که بسیاری از مدیران فنی هنگام طراحی خطوط تولید با آن مواجه میشوند و همواره به دنبال راهکاری مهندسی برای حفظ تمیزی محیط کار و جلوگیری از توقفهای ناخواسته خط هستند.

ما در این مقاله قصد داریم به طور اختصاصی به بررسی اسکرو کانوایر لولهای بپردازیم و تمام جزئیات فنی، از ساختار داخلی تا نحوه انتخاب صحیح این دستگاه را تشریح کنیم. تلاش ما بر این است که صنعتگران و صاحبان کارخانهها با مطالعه این مطالب، شناخت دقیقی از قابلیتها و محدودیتهای این سیستم پیدا کنند تا بتوانند متناسب با نیاز خود، بهترین تجهیزات را برای مکانیزه کردن فرایند انتقال مواد انتخاب کنند.

- اسکرو کانوایر لولهای چیست؟

- مکانیزم عملکرد اسکرو کانوایر لولهای

- اجزای تشکیل دهنده اسکرو کانوایر لولهای

- انواع اسکرو کانوایر لولهای بر اساس زاویه نصب

- انواع طراحی پره و ماردون در اسکرو لولهای

- تفاوت اسکرو کانوایر لولهای با اسکرو U شکل

- مزایای فنی و عملیاتی اسکرو لولهای

- معایب و محدودیتهای اسکرو کانوایر لولهای

- کاربردهای صنعتی اسکرو کانوایر لولهای

- مشخصات فنی و محاسباتی اسکرو لولهای

- انواع جنس بدنه در ساخت اسکرو کانوایر لولهای

- نکات حیاتی در نگهداری و تعمیرات اسکرو کانوایرها

- عوامل موثر بر قیمت اسکرو کانوایر لولهای

- راهنمای انتخاب و خرید اسکرو لولهای

- سفارش ساخت اسکرو کانوایر لولهای امید عمران سهند

اسکرو کانوایر لولهای چیست؟

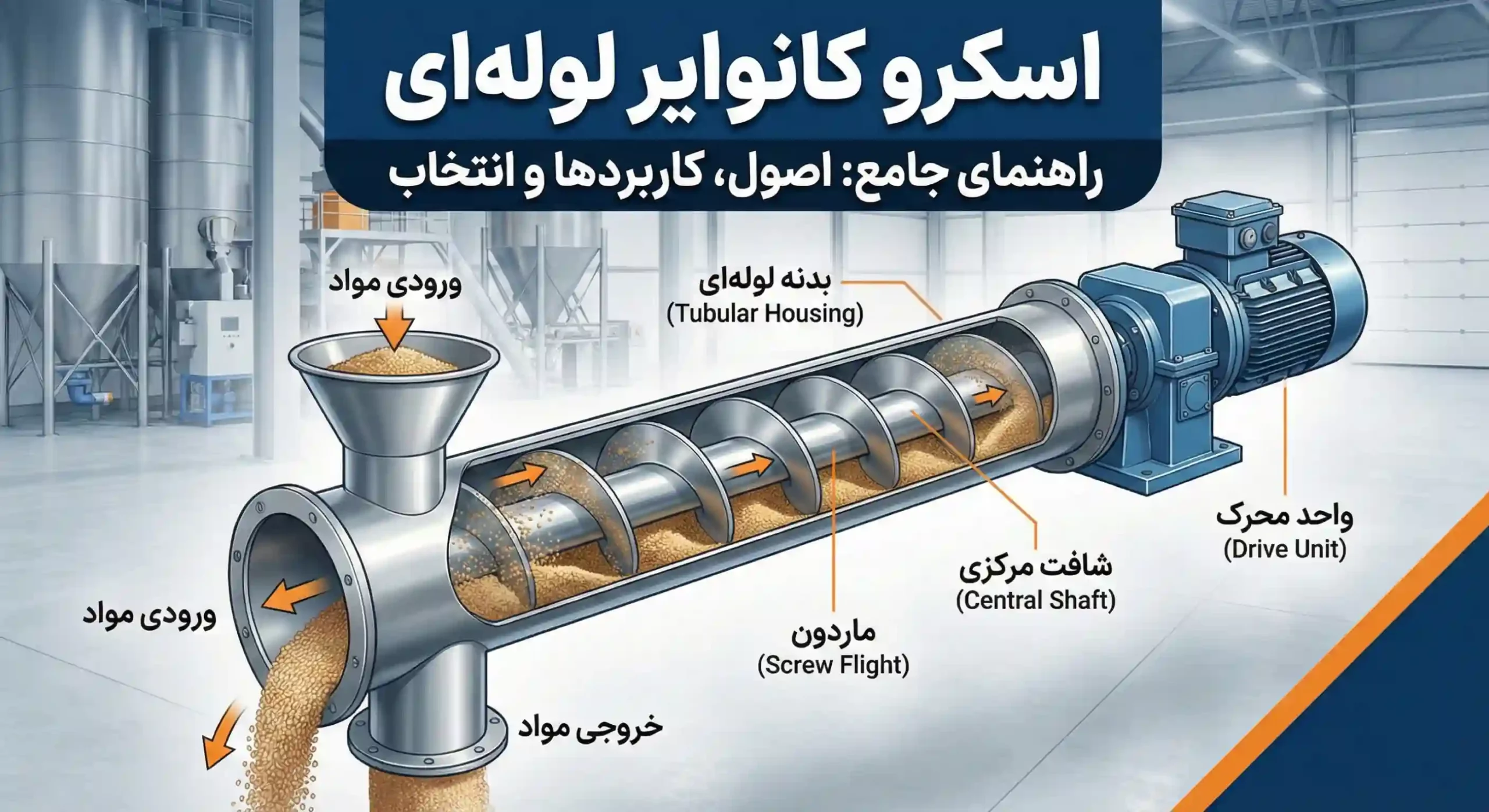

ما در صنعت انتقال مواد با تجهیزات متعددی روبرو هستیم، اما اسکرو کانوایر لولهای (Tubular Screw Conveyor) به دلیل ساختار کاملاً بستهاش، ماهیت فنی متفاوتی دارد. این دستگاه که در اصطلاح کارگاهی به آن «مارپیچ لولهای» یا «حلزونی لولهای» نیز میگوییم، یک سیستم انتقال مداوم است که در آن، قطعه چرخشی (ماردون) درون یک لوله استوانهای کامل و بدون درز محصور شده است. برخلاف مدلهای ناودانی (U-Type) که سطح بالایی از آنها باز است، در این مدل بدنه اصلی یک لوله یکپارچه فلزی است که تمام اجزای متحرک را در بر میگیرد.

بیشتر بخوانید: انواع کاربردهای نوار نقاله

فلسفه مهندسی پشت این دستگاه بر مبنای «ایزولاسیون کامل مسیر» بنا شده است. ما زمانی استفاده از اسکرو لولهای را در دستور کار قرار میدهیم که اولویت اصلی، جداسازی کامل مواد از محیط بیرون باشد. این ساختار بسته باعث میشود هیچگونه تبادل هوایی صورت نگیرد؛ یعنی نه گرد و غبارِ مواد به فضای کارخانه نشت میکند و نه آلودگیهای محیطی یا رطوبت به داخل جریان مواد نفوذ میکنند. از این رو، ما این سیستم را گزینهای استاندارد و فنی برای جابهجایی مواد پودری، گرانولی ریز، مواد شیمیایی و حتی مواد با بوی تند میدانیم.

علاوه بر بحث آببندی، هندسه دایرهای لوله این قابلیت را به ما میدهد که مواد را در مسیرهای غیر افقی با راندمان بالا هدایت کنیم. در اسکرو کانوایر لولهای، چون مواد در یک مقطع گرد محبوس هستند، فشار به صورت یکنواخت توزیع میشود و ما میتوانیم دستگاه را در شیبهای تند و حتی به صورت کاملاً عمودی (۹۰ درجه) نصب کنیم. بنابراین، این دستگاه صرفاً یک نقاله نیست، بلکه یک کانال انتقالِ ایمن و منعطف است که میتواند خطوط تولید را در فضاهای پیچیده و با محدودیت جا، به هم متصل کند.

مکانیزم عملکرد اسکرو کانوایر لولهای

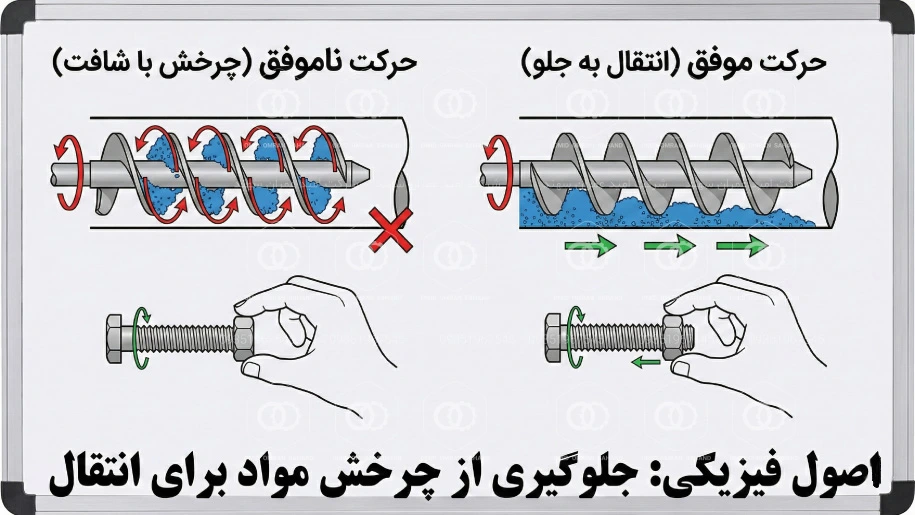

ما برای درک دقیق رفتار اسکرو کانوایر لولهای، باید فراتر از چرخش ساده یک شافت نگاه کنیم و اصول دینامیکی حاکم بر مواد را بررسی کنیم. مکانیزم عملکرد این دستگاه، تبدیل «نیروی گشتاور دورانی» (Rotational Torque) تولید شده توسط الکتروموتور به «نیروی رانش خطی» (Linear Thrust) است. زمانی که ما دستگاه را روشن میکنیم، شافت مرکزی و پرههای مارپیچ شروع به دوران میکنند، اما حرکت مواد به سمت جلو تنها تحت شرایط فیزیکی خاصی رخ میدهد.

اصول فیزیکی انتقال در این سیستم بر پایه قانون «پیچ و مهره» استوار است. در این تشبیه، پره مارپیچ نقش پیچ را بازی میکند و تودهی مواد نقش مهره را. اگر ما یک مهره را روی پیچی که آزادانه در هوا میچرخد قرار دهیم و مهره را نگه نداریم، مهره همراه با پیچ میچرخد و هیچ حرکت رو به جلویی نخواهد داشت. در اسکرو کانوایر نیز، اگر مواد به پره بچسبند و با آن دوران کنند، انتقال متوقف میشود (پدیده قفل شدن جریان). بنابراین، شرط اصلی برای حرکت مواد، جلوگیری از چرخش آنها همراه با شافت است.

ما در محاسبات فنی، نقش «اصطکاک» را عامل تعیینکننده این فرایند میدانیم. دو نیروی اصطکاک اصلی در اینجا با هم رقابت میکنند:

- ۱. اصطکاک بین مواد و سطح پره (که تمایل دارد مواد را بچرخاند).

- ۲. اصطکاک بین مواد و دیواره داخلی لوله (که تمایل دارد مواد را ثابت نگه دارد).

برای اینکه انتقال صورت گیرد، نیروی اصطکاکِ مواد با دیواره لوله به اضافه نیروی وزن مواد، باید بر نیروی اصطکاکِ مواد با پره غلبه کند. دیواره لوله مانند یک ترمز عمل کرده و مانع چرخش مواد میشود؛ در نتیجه، سطح شیبدار پره در حین چرخش، به زیر مواد میلغزد و آنها را در راستای محور لوله به جلو هُل میدهد. ما در طراحیهای مهندسی، جنس لوله و نوع پرداخت سطح داخلی آن را طوری انتخاب میکنیم که این اصطکاک بهینه باشد تا راندمان انتقال به حداکثر برسد.

اجزای تشکیل دهنده اسکرو کانوایر لولهای

شناخت دقیق قطعات و اجزای داخلی یک دستگاه، اولین قدم ما برای انتخاب درست، نگهداری اصولی و عیبیابی سریع است. اسکرو کانوایر لولهای اگرچه در ظاهر ساختاری ساده و یکپارچه دارد، اما در باطن از مونتاژ دقیق قطعات مکانیکی متعددی تشکیل شده که هر کدام وظیفه مهندسی مشخصی دارند. ما در این بخش، کالبدشکافی کامل این دستگاه را انجام میدهیم و تکتک اجزای آن را بررسی میکنیم.

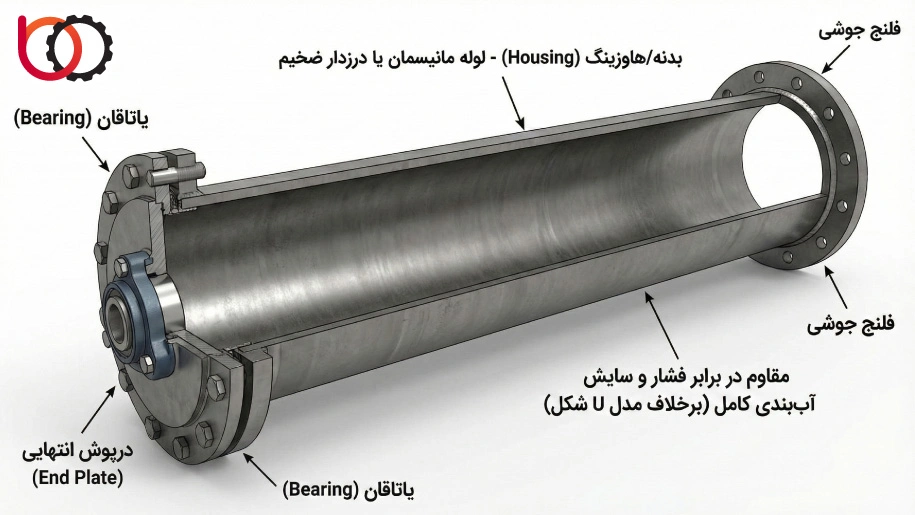

بدنه اصلی یا لوله (Housing)

بدنه یا هاوزینگ (Housing)، همان پوسته استوانهای ثابت است که تمام اجزای متحرک را در بر میگیرد و نقش کانال هدایت مواد را ایفا میکند. ما در ساخت این بخش معمولاً از لولههای مانیسمان (بدون درز) یا لولههای درزدار صنعتی با ضخامت بالا استفاده میکنیم تا در برابر فشار و سایش مقاوم باشند. برخلاف مدلهای U شکل که از خمکاری ورق ساخته میشوند، استفاده از لوله استاندارد باعث میشود آببندی دستگاه کامل باشد. ما در انتهای دو طرف لوله، فلنجهایی را جوش میدهیم تا بتوانیم درپوشهای انتهایی (End Plates) و یاتاقانها را به بدنه متصل کنیم. ضخامت این لوله بسته به نوع مواد (ساینده بودن یا نبودن) تعیین میشود.

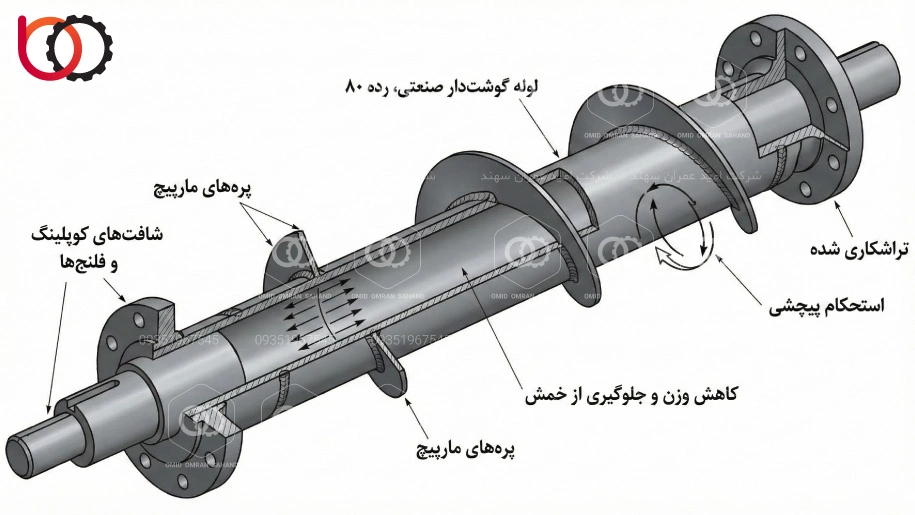

شافت مرکزی و لوله داخلی

شافت مرکزی، محوری است که در طول دستگاه کشیده شده و وظیفه تحمل وزن پرهها و انتقال گشتاور موتور را بر عهده دارد. ما برای کاهش وزن مجموعه و جلوگیری از خمش (Deflection) در طولهای زیاد، به جای میلگرد توپر، از لولههای گوشتدار صنعتی (مانند لولههای رده ۴۰ یا ۸۰) به عنوان شافت اصلی استفاده میکنیم. انتهای این لوله از دو طرف تراشکاری شده و شافتهای کوپلینگ به آن متصل میشوند. استحکام پیچشی این لوله بسیار حیاتی است، زیرا اگر لوله ضعیف باشد، در هنگام گیر کردن مواد یا استارت اولیه، ممکن است دچار پیچش و تغییر شکل دائمی شود.

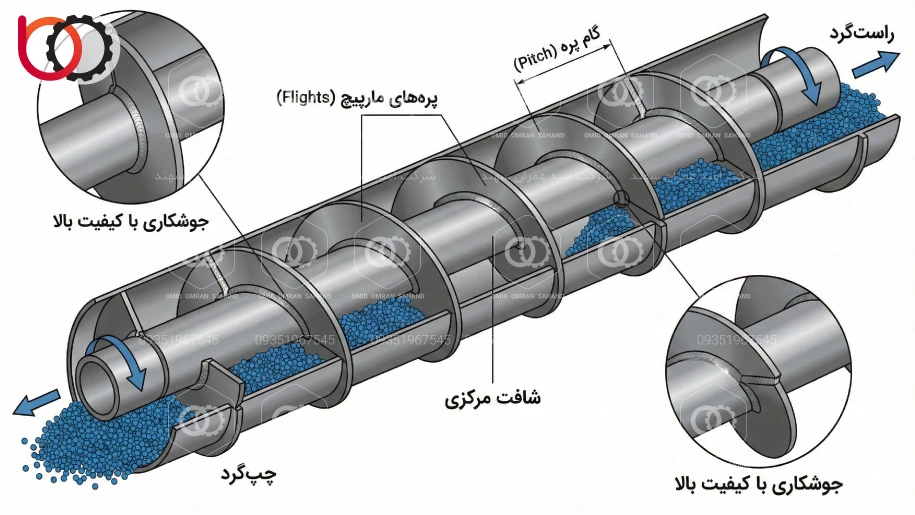

پره یا ماردون (Flighting)

پرهها یا فلایتها (Flights)، تیغههای مارپیچی فلزی هستند که روی شافت مرکزی جوش داده میشوند و عامل اصلی رانش مواد هستند. ما این پرهها را معمولاً از ورقهای فولادی یا استیل با ضخامت ۳ تا ۱۰ میلیمتر (بسته به نوع کاربری) برش داده و با دستگاههای پرس مخصوص به شکل فنر درمیآوریم.

کیفیت جوشکاری پره به لوله مرکزی بسیار مهم است، زیرا تمام فشار مواد به این نقطه وارد میشود. ما پرهها را در دو جهت «راستگرد» یا «چپگرد» تولید میکنیم که تعیینکننده جهت حرکت مواد با توجه به جهت چرخش موتور است. فاصله بین دو پره متوالی (گام یا Pitch) نیز در این بخش تعریف میشود.

واحد محرک (الکتروموتور و گیربکس)

واحد محرک (الکتروموتور و گیربکس) بخش تأمینکننده نیرو که انرژی الکتریکی را به گشتاور مکانیکی تبدیل میکند، واحد محرک یا درایو یونیت است. ما معمولاً از ترکیب یک الکتروموتور و یک گیربکس کاهنده دور استفاده میکنیم تا سرعت بالای موتور (مثلاً ۱۴۰۰ دور) را به سرعت مورد نیاز اسکرو (مثلاً ۱۰۰ دور در دقیقه) کاهش دهیم و در عوض گشتاور خروجی را افزایش دهیم. انتقال قدرت میتواند به صورت مستقیم (Direct Coupled) یا با استفاده از مکانیزم تسمه و پولی و زنجیر انجام شود. ما در طراحیهای استاندارد، واحد محرک را در سمت خروجی مواد (Discharge) نصب میکنیم تا شافت در حین کار تحت نیروی کششی قرار گیرد، زیرا پایداری شافت در حالت کشش بیشتر از حالت فشار است.

سیستم یاتاقانبندی و بلبرینگها

برای اینکه شافت مرکزی بتواند روان و بدون لرزش بچرخد، ما نیاز به نقاط تکیهگاهی داریم. سیستم یاتاقانبندی شامل یاتاقانهای ابتدایی و انتهایی (Head & Tail Bearings) و در طولهای زیاد، یاتاقانهای میانی (Hanger Bearings) است.

نکته بسیار مهم در اسکروهای لولهای، نحوه آببندی یاتاقانهاست. چون فضای داخل لوله پر از گرد و غبار است، ما از پکینگهای مخصوص (Gland Packing) یا سیلهای مکانیکی استفاده میکنیم تا از ورود ذرات ریز به داخل ساچمههای بلبرینگ جلوگیری کنیم. یاتاقانهای میانی چالشبرانگیزترین بخش هستند زیرا مستقیماً در مسیر عبور مواد قرار دارند و باید کمترین مقاومت را در برابر جریان مواد ایجاد کنند.

کوپلینگهای اتصال شافت

زمانی که طول اسکرو کانوایر زیاد باشد (مثلاً بیش از ۶ متر)، ما نمیتوانیم از یک لوله یکپارچه استفاده کنیم و مجبوریم شافت را چندتکه بسازیم. محل اتصال این تکهها توسط شافتهای کوپلینگ (Coupling Shafts) انجام میشود. این قطعات معمولاً فولادهای آلیاژی سختکاری شده هستند که داخل لولههای شافت میروند و با پیچهای با مقاومت بالا فیکس میشوند. ما در طراحی کوپلینگ باید دقت کنیم که قطر آن از قطر لوله شافت بیشتر نشود تا مانعی در برابر عبور مواد ایجاد نکند.

دریچههای بازدید و تعمیرات

چون اسکرو کانوایر لولهای کاملاً بسته است، اپراتور دیدی به داخل آن ندارد. بنابراین ما باید دریچههای بازدید (Inspection Hatches) را در نقاط استراتژیک تعبیه کنیم. این دریچهها معمولاً روی بدنه لوله برش داده شده و با یک درپوش پیچی و نوار آببندی پوشانده میشوند. ما این دریچهها را دقیقاً بالای سر یاتاقانهای آویز (میانی) و در قسمت ورودی و خروجی قرار میدهیم تا در صورت گرفتگی مواد یا نیاز به گریسکاری، بدون باز کردن کل دستگاه، بتوان به داخل دسترسی داشت.

ورودی و خروجی مواد (Inlet/Outlet)

نقاط اتصال اسکرو به سایر تجهیزات خط تولید، دهانههای ورودی و خروجی هستند. ما این دهانهها را معمولاً به صورت فلنجهای مربعی یا دایرهای روی لوله اصلی جوش میدهیم. ورودی همیشه در سمتی قرار دارد که مواد وارد میشوند و خروجی در انتهای مسیر تخلیه. شکل هندسی و ابعاد این دهانهها باید دقیقاً متناسب با ظرفیت دستگاه باشد؛ اگر ورودی کوچکتر از حد لازم باشد، مواد در گلوگاه گیر میکنند (Bridging) و اگر بیش از حد بزرگ باشد، ممکن است باعث خفگی اسکرو (Overfilling) شود.

انواع اسکرو کانوایر لولهای بر اساس زاویه نصب

یکی از مهمترین پارامترهایی که ما در طراحی سیستمهای انتقال مواد با آن روبرو هستیم، هندسه مسیر و تغییرات ارتفاع است. اسکرو کانوایر لولهای به لطف ساختار بسته و مقطع دایرهای خود، انعطافپذیری فوقالعادهای در نصب دارد و ما میتوانیم آن را در زوایای مختلفی اجرا کنیم. با این حال، تغییر زاویه نصب تأثیر مستقیم و شدیدی بر راندمان دستگاه، توان مورد نیاز موتور و انتخاب نوع قطعات داخلی دارد. در این بخش، ما رفتار و الزامات فنی دستگاه را در سه حالت اصلی بررسی میکنیم.

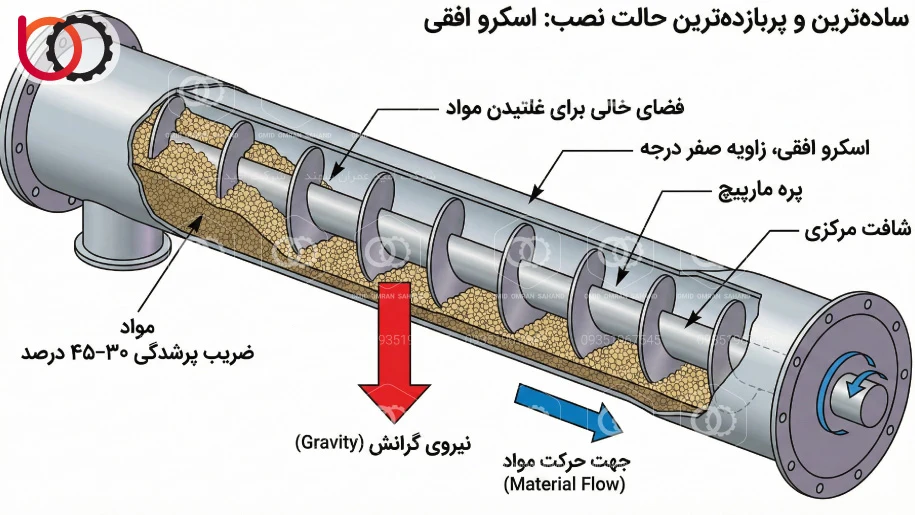

اسکرو کانوایر لولهای افقی

سادهترین و پربازدهترین حالت نصب اسکرو، حالت افقی (زاویه صفر درجه) است. در این پیکربندی، نیروی گرانش عمود بر جهت حرکت مواد است و هیچ مقاومتی در برابر پیشروی مواد ایجاد نمیکند. ما در طراحی اسکروهای افقی، معمولاً ضریب پرشدگی (Filling Factor) را بین ۳۰ تا ۴۵ درصد در نظر میگیریم. این یعنی فضای کافی در بالای لوله خالی میماند تا مواد به راحتی غلت بخورند و جلو بروند.

در مدل افقی، سایش قطعات به حداقل میرسد و ما کمترین توان مصرفی را نسبت به سایر حالات داریم. این مدل برای انتقال مواد در فواصل طولانی بسیار مناسب است و ما میتوانیم با استفاده از چندین یاتاقان میانی، طول دستگاه را افزایش دهیم بدون اینکه نگران برگشت مواد به عقب باشیم.

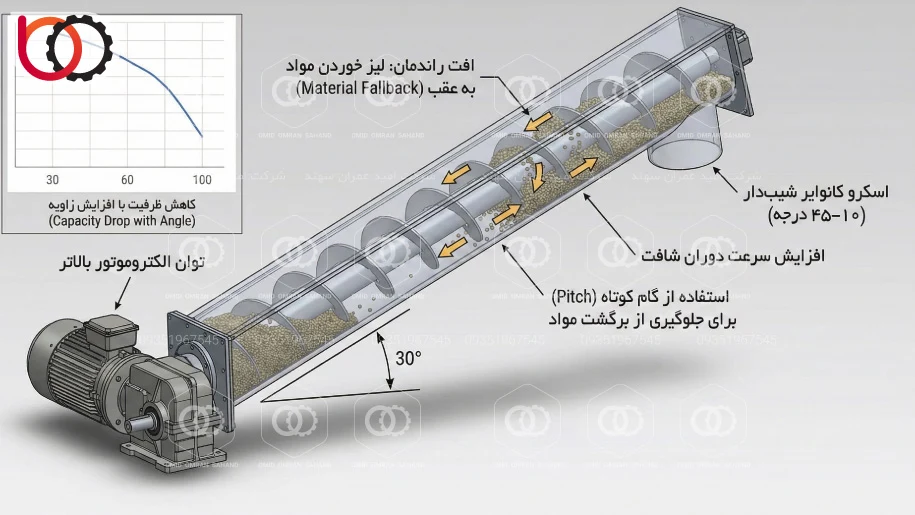

اسکرو کانوایر لولهای شیبدار

زمانی که نیاز داریم مواد را همزمان به جلو و بالا منتقل کنیم، از اسکرو کانوایر شیبدار استفاده میکنیم. ما معمولاً زوایای بین ۱۰ تا ۴۵ درجه را در این دسته قرار میدهیم. نکته فنی بسیار مهم در اینجا، «افت راندمان» است. با افزایش زاویه شیب، نیروی جاذبه باعث میشود بخشی از مواد به سمت عقب لیز بخورند (Material Fallback) و روی پرهها بلغزند.

ما برای جبران این افت راندمان، باید محاسبات دقیقی انجام دهیم. تجربه نشان داده است که به ازای هر ۱۰ درجه افزایش شیب، ظرفیت انتقال به طرز ملموسی کاهش مییابد. برای مقابله با این پدیده، ما دو راهکار مهندسی را اعمال میکنیم: اول، افزایش سرعت دوران شافت برای پرتاب مواد به جلو و دوم، کاهش فاصله گام پرهها (استفاده از گام کوتاه یا Short Pitch) تا مواد فرصت کمتری برای برگشت به عقب داشته باشند. همچنین توان الکتروموتور در مدلهای شیبدار باید بالاتر از مدل افقی انتخاب شود.

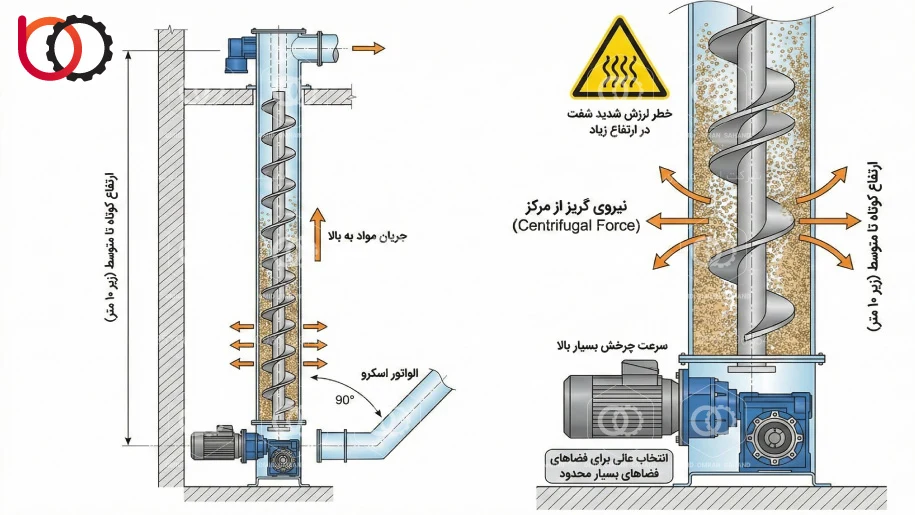

اسکرو کانوایر لولهای عمودی

اسکرو عمودی یا «الواتور اسکرو»، پیچیدهترین و خاصترین نوع این دستگاه است که دقیقاً با زاویه ۹۰ درجه نصب میشود. مکانیزم عملکرد در اینجا با مدلهای افقی کاملاً متفاوت است. در اسکرو عمودی، ما دیگر به وزن مواد برای ایجاد اصطکاک تکیه نمیکنیم؛ بلکه تمام عملکرد دستگاه وابسته به «نیروی گریز از مرکز» (Centrifugal Force) است.

برای اینکه مواد در لوله عمودی بالا بروند، شافت باید با دور بسیار بالا (بسیار بیشتر از مدل افقی) بچرخد تا مواد به دیواره داخلی لوله فشرده شوند و اصطکاک کافی برای غلبه بر جاذبه ایجاد شود. اگر سرعت چرخش از یک حد بحرانی کمتر باشد، مواد اصلاً بالا نمیروند. ما از این سیستم معمولاً برای ارتفاعهای کوتاه تا متوسط (زیر ۱۰ متر) استفاده میکنیم، زیرا در ارتفاعهای زیاد، شفت دچار لرزش شدید میشود و نیاز به یاتاقانبندیهای پیچیده دارد. این دستگاه انتخابی عالی برای فضاهای بسیار محدود است که امکان نصب نوار نقاله شیبدار وجود ندارد.

انواع طراحی پره و ماردون در اسکرو لولهای

ما در اسکرو کانوایر لولهای همیشه با یک نوع مواد سروکار نداریم. گاهی مواد روان و پودری هستند، گاهی چسبنده و لزج، و گاهی کلوخهای و ساینده. به همین دلیل، مهندسی پره (Flight) و ماردون باید متناسب با رفتار مواد تغییر کند. انتخاب صحیح نوع پره، کلید جلوگیری از گرفتگی مواد و افزایش راندمان دستگاه است. ما در اینجا رایجترین و کاربردیترین طراحیهای ماردون را بررسی میکنیم.

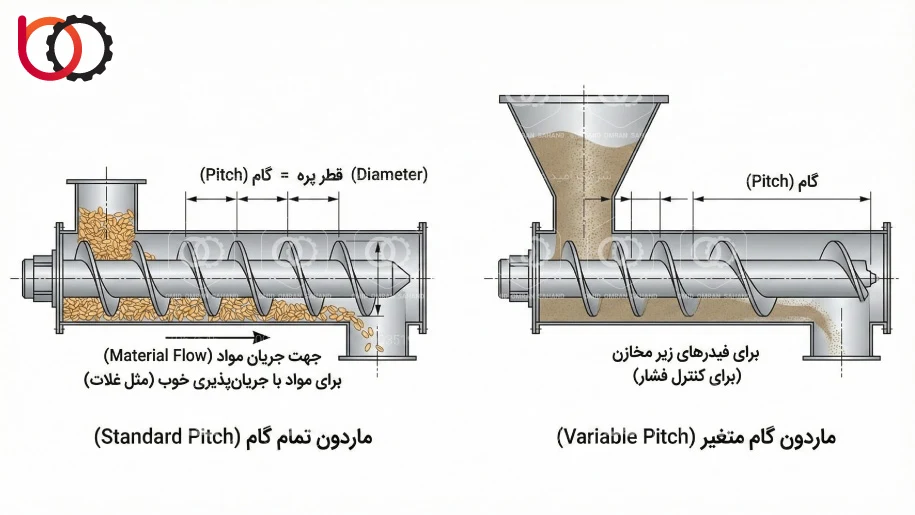

ماردون تمام گام (Standard Pitch)

رایجترین نوع پره که ما در اکثر صنایع مشاهده میکنیم، ماردون تمام گام است. در این طراحی، فاصله بین هر دو پره متوالی (گام) دقیقاً برابر با قطر بیرونی خود پره است. این هندسه تعادلی عالی بین ظرفیت و سرعت ایجاد میکند و ما آن را برای انتقال مواد معمولی با جریانپذیری خوب (Free-flowing) مثل سیمان، دانههای غلات و ماسه خشک پیشنهاد میدهیم. این مدل استانداردترین حالت برای انتقال افقی و شیبهای ملایم است.

ماردون گام متغیر (Variable Pitch)

در مواردی که مواد خاصیت سیلابی (Flooding) دارند یا باید از یک سیلو تخلیه شوند، ما از ماردون با گام متغیر استفاده میکنیم. در این طراحی، گام پرهها در قسمت ورودی (تغذیه) کمتر است و به تدریج در طول شافت افزایش مییابد.

این تکنیک فنی باعث میشود حجم موادی که در هر دور برداشته میشود کمتر از ظرفیت بخشهای جلوتر باشد. نتیجه این است که مواد در طول مسیر فشرده نمیشوند و فضای کافی برای حرکت روان وجود دارد. ما این مدل را مشخصاً برای فیدرهای زیر مخازن (Feeder Screw) طراحی میکنیم تا فشار بار روی خروجی مخزن کنترل شود.

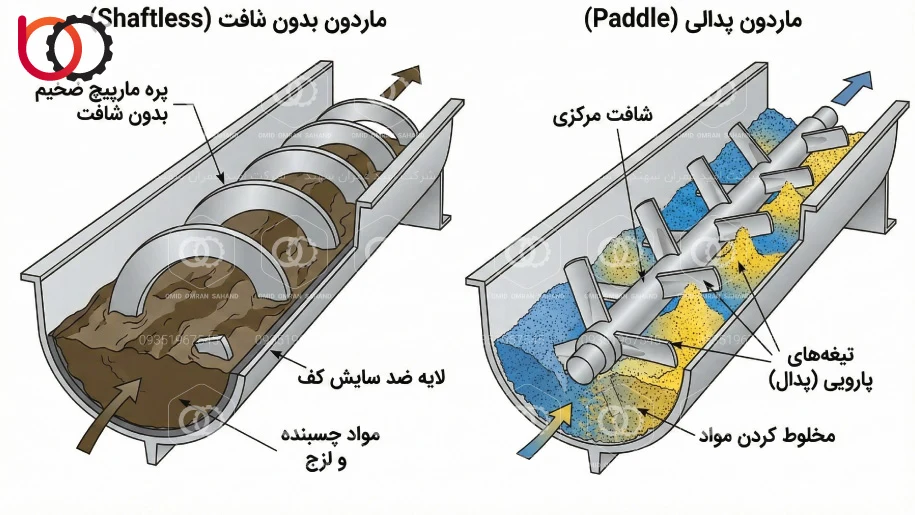

ماردون بدون شافت (Shaftless)

زمانی که با مواد چسبنده، لزج یا رشتهای (مثل لجن تصفیهخانه یا زبالههای خیس) مواجه هستیم، وجود شافت مرکزی دردسرساز میشود زیرا مواد دور آن میپیچند و مسیر را مسدود میکنند. راهکار مهندسی ما استفاده از ماردون شافتلس است. در این مدل، شافت مرکزی حذف شده و پره به صورت یک فنر مارپیچ بسیار ضخیم و مقاوم ساخته میشود که روی یک لایه ضد سایش در کف لوله میلغزد. حذف شافت مرکزی فضای بیشتری برای عبور احجام بزرگ فراهم میکند و مشکل گیر کردن مواد چسبناک را کاملاً حل میکند.

ماردون پدالی (Paddle)

اگر هدف ما صرفاً انتقال مواد نباشد و بخواهیم در حین حرکت، مواد را همزمان مخلوط یا هوادهی کنیم، از ماردون پدالی استفاده میکنیم. در این ساختار، به جای پره ممتد، تیغههایی شبیه پارو (پدال) با زاویه خاص روی شافت نصب میشوند. این پدالها مواد را زیر و رو میکنند و باعث اختلاط اجزا میشوند. ما این نوع اسکرو را معمولاً در فرایندهایی که نیاز به میکس کردن پودرها یا خنککاری مواد در حین انتقال است، به کار میبریم. ظرفیت انتقال این مدل کمتر از نوع تمام گام است اما کیفیت اختلاط بالایی دارد.

ماردون روبانی (Ribbon)

برای جابهجایی مواد چسبنده که تمایل دارند به سطح پره بچسبند (مثل ملاس، شیره یا مواد قندی)، پره استاندارد کارایی ندارد زیرا مواد فضای بین پرهها را پر میکنند. راه حل ما ماردون ریبونی است. در این طرح، پره به صورت یک نوار باریک فلزی دور شافت میچرخد و بین لبه داخلی پره و شافت فاصله وجود دارد. این فضای خالی باعث میشود مواد چسبنده جایی برای انباشته شدن نداشته باشند و راحتتر عبور کنند.

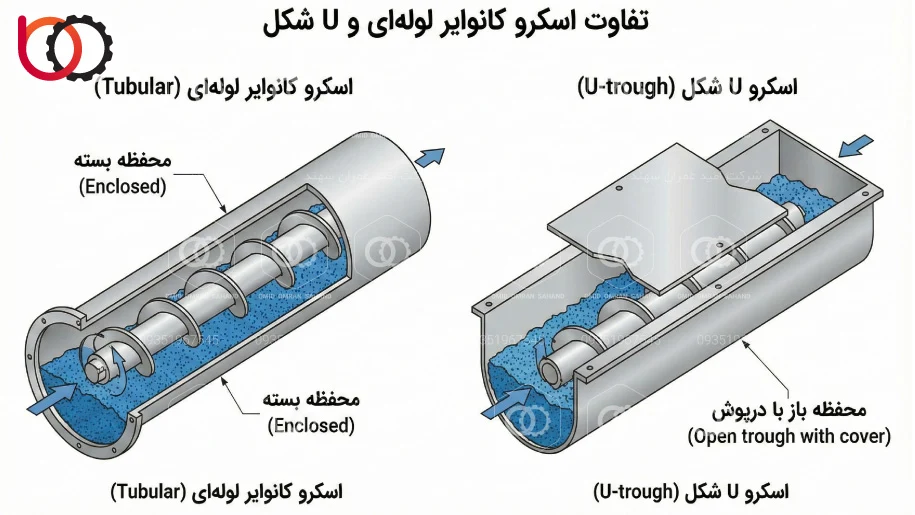

تفاوت اسکرو کانوایر لولهای با اسکرو U شکل

در فرآیند انتخاب سیستم انتقال مواد، ما اغلب بر سر دوراهی انتخاب بین مدل لولهای (Tubular) و مدل یوشکل (U-Type یا Trough) قرار میگیریم. اگرچه مکانیزم رانش مواد در هر دو مدل یکسان است و از همان ماردون داخلی استفاده میکنند، اما تفاوت در هندسه بدنه باعث میشود هر کدام ویژگیهای فنی و عملیاتی کاملاً متمایزی داشته باشند. ما در این بخش این دو مدل را از زوایای فنی و اقتصادی با هم مقایسه میکنیم تا تصمیمگیری برای انتخاب گزینه مناسب شفاف شود.

مقایسه ساختار بدنه و ظاهری

بارزترین تفاوت این دو دستگاه در شکل هندسی پوسته آنهاست. در مدل یوشکل، بدنه دستگاه شبیه به یک ناودانی یا کانال با مقطع حرف U انگلیسی است که قسمت بالایی آن باز بوده و توسط یک درپوش تخت (Cover) پیچ و مهرهای بسته میشود. اما در مدل لولهای، بدنه یک استوانه کامل و یکپارچه است. ما در ساخت مدل لولهای معمولاً از لولههای استاندارد صنعتی استفاده میکنیم، در حالی که برای ساخت بدنه مدل یوشکل، ورقهای فولادی را با دستگاه خمکن یا نورد فرم میدهیم. این تفاوت ساختاری باعث میشود مدل لولهای ظاهری جمعوجورتر داشته باشد، در حالی که مدل یوشکل به دلیل داشتن لبههای فلانچ برای نصب درپوش، عرض بیشتری اشغال میکند.

مقایسه میزان آببندی و نشت غبار

زمانی که اولویت ما جلوگیری از انتشار آلودگی است، اسکرو لولهای برتری مطلق دارد. بدنه لولهای به ذات خود بدون درز است و تنها نقاط نشت احتمالی، ورودی و خروجیها هستند. اما در اسکرو U شکل، ما با یک درز طولانی در تمام طول دستگاه (محل اتصال درپوش به بدنه) روبرو هستیم. حتی با استفاده از بهترین گسکتها و نوارهای درزگیر، احتمال نشت گرد و غبار ریز از لای درزهای درپوش، بهویژه در طول زمان و با شل شدن پیچها وجود دارد. بنابراین، ما برای مواد سمی، بسیار پودری یا مواد با بوی نامطبوع، همیشه مدل لولهای را ترجیح میدهیم.

مقایسه دسترسی جهت تعمیر و نگهداری

در بحث تعمیرات، کفه ترازو به نفع مدل U شکل سنگینی میکند. در مدل یوشکل، ما میتوانیم با باز کردن پیچهای درپوش بالایی، به تمام طول ماردون و داخل دستگاه دسترسی کامل داشته باشیم. این ویژگی تمیزکاری، بازرسی سایش پرهها و رفع گیرپاژ را بسیار آسان میکند. اما در اسکرو کانوایر لولهای، اپراتور دیدی به داخل ندارد. برای تعمیرات اساسی یا تعویض لاینرها، ما اغلب مجبوریم کل شافت را از انتهای لوله بیرون بکشیم یا قطعات لوله را از فلنجها باز کنیم که فرآیندی زمانبر و دشوار است. دسترسی ما در مدل لولهای محدود به دریچههای کوچک بازدید است.

مقایسه قابلیت تحمل فشار داخلی

از نظر فیزیک مکانیک، شکل استوانهای (لوله) بهترین هندسه برای تحمل فشار داخلی است (تنش حلقوی). اگر در پروسه انتقال، مواد تحت فشار قرار گیرند یا سیستم انتقال پنوماتیک با اسکرو ترکیب شده باشد، اسکرو لولهای مقاومت بسیار بالایی دارد و تغییر شکل نمیدهد. در مقابل، بدنه U شکل به دلیل داشتن سطوح تخت و باز بودن مقطع، در برابر فشارهای داخلی آسیبپذیرتر است و ممکن است دیوارههای آن شکم دهند یا درپوش آن دفرمه شود. ما برای کاربردهایی که نیاز به تحمل فشار یا خلاء دارند، حتماً از ساختار لولهای استفاده میکنیم.

تفاوت در هزینههای ساخت و خرید

از دیدگاه هزینه تمام شده، معمولاً اسکرو کانوایر لولهای (در سایزهای استاندارد) قیمت پایینتری نسبت به مدل U شکل دارد. دلیل این امر فرآیند ساخت سادهتر بدنه است؛ ما لوله را آماده خریداری میکنیم و نیازی به عملیات سنگین خمکاری ورق، ساخت درپوشهای طولانی، سوراخکاریهای متعدد برای پیچهای درپوش و خرید متراژ زیادی نوار درزگیر نداریم. مدل یوشکل به دلیل قطعات بیشتر (بدنه، درپوش، کلمپها) و زمان مونتاژ طولانیتر، معمولاً هزینه ساخت بالاتری به ما تحمیل میکند، مگر در سایزهای بسیار بزرگ که خرید لوله آماده ممکن نباشد یا قیمت لوله بسیار بالا باشد.

مزایای فنی و عملیاتی اسکرو لولهای

ما در مهندسی خطوط تولید، همیشه به دنبال تجهیزاتی هستیم که علاوه بر انجام وظیفه اصلی (انتقال)، چالشهای جانبی محیط کار را نیز برطرف کنند. اسکرو کانوایر لولهای به واسطه طراحی هندسی خاص خود، مجموعهای از ویژگیهای عملکردی را ارائه میدهد که در سایر سیستمهای انتقال کمتر دیده میشود. ما این مزایا را صرفاً جنبههای تبلیغاتی نمیدانیم، بلکه آنها را راهکارهای فنی برای حل مشکلات واقعی صنعت (مثل کمبود فضا یا استانداردهای سختگیرانه محیط زیست) تلقی میکنیم.

جلوگیری صددرصدی از انتشار آلودگی

در صنایعی مانند سیمان، گچ و مواد شیمیایی، بزرگترین دغدغه ما کنترل ذرات معلق در هواست. اسکرو کانوایر لولهای به دلیل ساختار یکپارچه و بدون درز خود، سیستم را کاملاً ایزوله میکند. وقتی مواد وارد لوله میشوند، تا زمان خروج هیچ راهی به بیرون ندارند. ما با استفاده از فلنجهای ماشینکاری شده و گسکتهای استاندارد در محل اتصالات، نشتی را به صفر میرسانیم. این ویژگی باعث میشود ما بتوانیم مواد سمی یا موادی که غبار آنها برای تنفس اپراتورها مضر است را با اطمینان کامل و مطابق با استانداردهای HSE جابهجا کنیم.

قابلیت انتقال مواد در ارتفاع و زوایای تند

یکی از محدودیتهای اصلی نوار نقالهها و اسکروهای U شکل، ناتوانی در کار با شیبهای زیاد است. اما ما در اسکرو کانوایر لولهای این محدودیت را نداریم. چون مواد در یک مقطع دایرهای محصور هستند و راه فراری به اطراف ندارند، پرههای مارپیچ میتوانند مواد را حتی در زوایای ۴۵، ۶۰ و ۹۰ درجه به سمت بالا هُل دهند. این قابلیت به ما اجازه میدهد در پلنتهایی که اختلاف ارتفاع زیادی داریم اما فضای طولی برای نصب نقالههای شیبدار طولانی نداریم، با نصب یک اسکرو لولهای شیبدار یا عمودی، مواد را در کوتاهترین مسیر ممکن بالا ببریم.

ایمنی بسیار بالا برای اپراتورها

در محیطهای صنعتی، قطعات دوار و متحرک همیشه منبع خطر هستند. در نوار نقالهها یا اسکروهای روباز، احتمال گیر کردن لباس یا اعضای بدن اپراتور بین قطعات وجود دارد. ما اسکرو لولهای را یکی از ایمنترین تجهیزات میدانیم زیرا تمام قطعات خطرناک (ماردون چرخان) درون لوله فولادی پنهان شدهاند. اپراتور هیچ دسترسی مستقیم و ناخواستهای به ماردون ندارد. این سطح از ایمنی باعث میشود ما بتوانیم این دستگاه را حتی در ارتفاع پایین و در مسیر تردد پرسنل نصب کنیم، بدون اینکه نگران حوادث کار باشیم.

اشغال فضای کمتر نسبت به نوار نقالهها

زمانی که با محدودیت شدید فضا (Layout Constraints) مواجه هستیم، اسکرو لولهای بهترین گزینه فنی ماست. این دستگاه فاقد مسیر برگشت (مانند تسمه نقاله) است و عرض آن دقیقاً به اندازه قطر لوله است. ما میتوانیم این لولهها را از میان تجهیزات شلوغ، از سوراخهای کوچک دیوار یا سقف و حتی از زیر سازههای دیگر عبور دهیم. فضای اشغال شده توسط این دستگاه (Footprint) نسبت به حجم موادی که منتقل میکند، بسیار بهینه است و نصب آن نیاز به شاسیکشیهای عریض و سنگین ندارد.

محافظت از مواد در برابر رطوبت محیط

بسیاری از مواد فلهای مانند سیمان، آرد و مواد شیمیایی جذبکننده رطوبت (Hygroscopic) هستند و در صورت تماس با هوای مرطوب یا باران، فاسد یا سفت میشوند. بدنه فولادی اسکرو لولهای مانند یک سپر محافظ عمل میکند. ما میتوانیم این دستگاه را در فضای باز و زیر باران و برف نصب کنیم بدون اینکه نیاز به ساخت سقف یا کاور جداگانه باشد. آببندی لوله تضمین میکند که رطوبت محیط هیچ راه نفوذی به داخل جریان مواد نداشته باشد و کیفیت مواد از مبدا تا مقصد ثابت بماند.

معایب و محدودیتهای اسکرو کانوایر لولهای

ما در مهندسی مکانیک اصلی داریم که میگوید «هیچ دستگاهی برای همه شرایط عالی نیست». اسکرو کانوایر لولهای نیز با وجود تمام مزایای آببندی و انعطافپذیری، محدودیتهای ذاتی دارد که اگر در زمان طراحی و خرید نادیده گرفته شوند، باعث توقف خط تولید و خسارتهای مالی میشوند. ما در این بخش با دیدگاهی واقعبینانه و انتقادی، نقاط ضعف این سیستم را بررسی میکنیم تا شما بدانید این دستگاه برای چه شرایطی مناسب نیست.

چالش انتقال مواد کلوخهای و بسیار درشت

اسکرو کانوایر لولهای دشمن مواد درشتدانه و سنگی است. ما در این سیستم با فضای محدودی بین لبه پره و دیواره داخلی لوله (Clearance) سروکار داریم. اگر مواد حاوی سنگهای درشت یا کلوخههای سفت باشند، احتمال گیر کردن این قطعات در فاصله بین پره و بدنه بسیار زیاد است. این اتفاق که ما آن را «وج شدن» (Wedging) مینامیم، باعث قفل شدن شافت، آسیب دیدن لبه پرهها و حتی سوختن الکتروموتور میشود. ما توصیه میکنیم اگر ابعاد دانهبندی مواد شما بزرگ است یا مواد ناخالصیهای سخت دارند، به جای مدل لولهای، از مدل U شکل (که فضای آزادتری دارد) یا نوار نقاله استفاده کنید.

دشواری در تمیزکاری داخل لوله

بزرگترین چالش ما در صنایعی که نیاز به شستشوی مداوم دارند (مثل صنایع غذایی و دارویی)، تمیز کردن اسکرو لولهای است. چون بدنه کاملاً بسته است، دسترسی فیزیکی به داخل لوله برای برسکشی یا شستشو وجود ندارد. اگر ما بخواهیم خط را از یک محصول (مثلاً پودر کاکائو) به محصولی دیگر (مثلاً شکر) تغییر دهیم، پاکسازی صددرصدی مواد قبلی از گوشهها و درزهای داخل لوله بدون دمونتاژ کردن دستگاه تقریباً غیرممکن است. این محدودیت باعث میشود که ما این دستگاه را برای خطوطی که تنوع محصول بالایی دارند و مدام تغییر کاربری میدهند، با احتیاط پیشنهاد دهیم.

محدودیت طول یکپارچه دستگاه

ما نمیتوانیم اسکرو کانوایر لولهای را با طولهای بسیار زیاد (مثلاً ۵۰ یا ۱۰۰ متر) به صورت یک تکه بسازیم. محدودیت اصلی در اینجا، «مقاومت پیچشی شافت» و «خمش» (Deflection) لوله مرکزی است. هرچه طول دستگاه بیشتر شود، گشتاور مورد نیاز برای چرخاندن شافت به شدت بالا میرود و لوله مرکزی ممکن است تاب بردارد. برای حل این مشکل، ما مجبوریم از یاتاقانهای میانی (Hanger Bearings) استفاده کنیم. اما نصب تعداد زیادی یاتاقان میانی خود باعث افزایش اصطکاک و مانع در برابر جریان مواد میشود. به همین دلیل، ما برای فواصل طولانی معمولاً نوار نقالهها را که محدودیت طولی کمتری دارند، ترجیح میدهیم.

پیچیدگی عیبیابی اجزای داخلی

اسکرو لولهای مانند یک «جعبه سیاه» عمل میکند؛ ما نمیدانیم در داخل آن چه میگذرد. برخلاف نوار نقاله که پارگی تسمه یا خرابی رولیکها با چشم دیده میشود، در اسکرو لولهای خرابیها پنهان هستند. ممکن است یکی از پرهها در وسط مسیر شکسته باشد یا یاتاقان میانی از جای خود درآمده باشد، اما ما تا زمانی که صدای ناهنجار نشنویم یا خروجی مواد قطع نشود، متوجه مشکل نمیشویم. این عدم دید مستقیم باعث میشود فرآیند عیبیابی (Troubleshooting) زمانبر باشد، چرا که ما اغلب مجبوریم برای پیدا کردن محل دقیق خرابی، بخشهای مختلف لوله را باز کنیم یا از دوربینهای مخصوص بازرسی استفاده کنیم.

کاربردهای صنعتی اسکرو کانوایر لولهای

ما در بازدید از خطوط تولید مختلف، رد پای اسکرو کانوایر لولهای را تقریباً در هر صنعتی که با مواد جامد فله سروکار دارد، میبینیم. تنوع در طراحی و قابلیتهای مهندسی این دستگاه باعث شده تا از یک کارگاه کوچک بستهبندی ادویه تا کارخانجات عظیم سیمان، همگی به نوعی به این تجهیز وابسته باشند. در این بخش، ما نقش حیاتی و عملیاتی این دستگاه را در صنایع مادر و کلیدی بررسی میکنیم.

بچینگ پلانت و انتقال سیمان

شناختهشدهترین کاربرد اسکرو لولهای که ما در صنعت ساختمان با آن روبرو هستیم، انتقال سیمان در بچینگ پلانتهای تولید بتن است. در اینجا، اسکرو نقش شریان حیاتی را بازی میکند که سیمان را از سیلوهای ذخیره (Silos) میگیرد و به باسکول توزین (Weigh Hopper) بالای میکسر منتقل میکند. ما در این پروسه به دقت بالایی نیاز داریم؛ اسکرو باید بتواند سیمان را با سرعت بالا تخلیه کند و به محض رسیدن به وزن مطلوب، با قطع جریان برق، انتقال را فوراً متوقف کند. استفاده از مدل لولهای در اینجا الزامی است زیرا سیمان به شدت فرار است و اگر از مدلهای باز استفاده کنیم، کل محوطه کارگاه زیر غبار سیمان دفن میشود و رطوبت هوا نیز سیمان را در مسیر سفت میکند.

صنایع غذایی و انتقال آرد و غلات

در کارخانجات آرد، نانواییهای صنعتی و کارگاههای تولید ماکارونی، ما برای جابهجایی آرد، شکر و غلات از اسکروهای لولهای استفاده میکنیم. اولویت ما در اینجا «بهداشت» و «عدم آلودگی» است. بدنه این اسکروها را معمولاً از استنلس استیل (زنگزن) میسازیم تا قابل شستشو باشند و زنگ نزنند. ساختار بسته لوله تضمین میکند که هیچ حشره، گرد و غبار یا آلودگی خارجی وارد مواد غذایی نشود. همچنین در فرآیند آسیاب گندم، ما از این دستگاه برای انتقال محصول بین طبقات مختلف آسیاب استفاده میکنیم، بدون اینکه ذرهای از آرد با ارزش هدر برود.

صنایع شیمیایی و انتقال پودرهای سمی

صنایع شیمیایی و پتروشیمی حساسترین حوزه کاری ما هستند. در اینجا ما با موادی سروکار داریم که ممکن است سمی، خورنده یا واکنشپذیر باشند. اسکرو کانوایر لولهای به دلیل قابلیت «هرمتیک» (آببندی کامل)، تنها گزینه فنی قابل قبول برای انتقال پودرهایی است که تنفس آنها برای انسان خطرناک است. ما با استفاده از فلنجهای دقیق و آببندهای مکانیکی پیشرفته، اطمینان حاصل میکنیم که مواد شیمیایی در یک محیط کاملاً ایزوله جابهجا میشوند. همچنین برای مواد خورنده، ما لوله و پره را از آلیاژهای مقاوم یا با پوششهای پلیمری خاص طراحی میکنیم.

تصفیهخانهها و انتقال لجن خشک

یکی از چالشهای بزرگ ما در تصفیهخانههای فاضلاب شهری و صنعتی، مدیریت لجن (Sludge) خروجی از دستگاههای آبگیری است. این لجن حالتی چسبناک، خمیری و با بوی بسیار نامطبوع دارد. ما در این بخش عمدتاً از اسکروهای لولهای «بدون شافت» (Shaftless) استفاده میکنیم. نبود شافت مرکزی مانع از پیچیدن الیاف و مواد داخل لجن دور محور میشود. علاوه بر انتقال روان مواد چسبنده، محفظه بسته لوله از انتشار بوی زننده لجن در محیط تصفیهخانه جلوگیری میکند که از نظر استانداردهای زیستمحیطی یک امتیاز حیاتی محسوب میشود.

صنایع معدنی و مواد میکرونیزه

در کارخانجات تولید پودرهای معدنی میکرونیزه (مانند کربنات کلسیم، بنتونیت و پودر سنگ)، مواد به قدری ریز هستند که رفتاری شبیه به مایعات (Fluidization) پیدا میکنند و با کوچکترین جریان هوایی پخش میشوند. ما برای جلوگیری از هدر رفتن این مواد گرانبها و حفظ سلامت پرسنل، از اسکرو کانوایر لولهای استفاده میکنیم. درزگیری دقیق در این سیستمها حیاتی است؛ زیرا پودرهای میکرونیزه خاصیت سایندگی دارند و میتوانند از کوچکترین منفذها نشت کنند. ما در طراحی این اسکروها معمولاً از یاتاقانبندیهای تقویتشده در برابر نفوذ گرد و غبار استفاده میکنیم تا عمر کاری دستگاه در این شرایط سخت افزایش یابد.

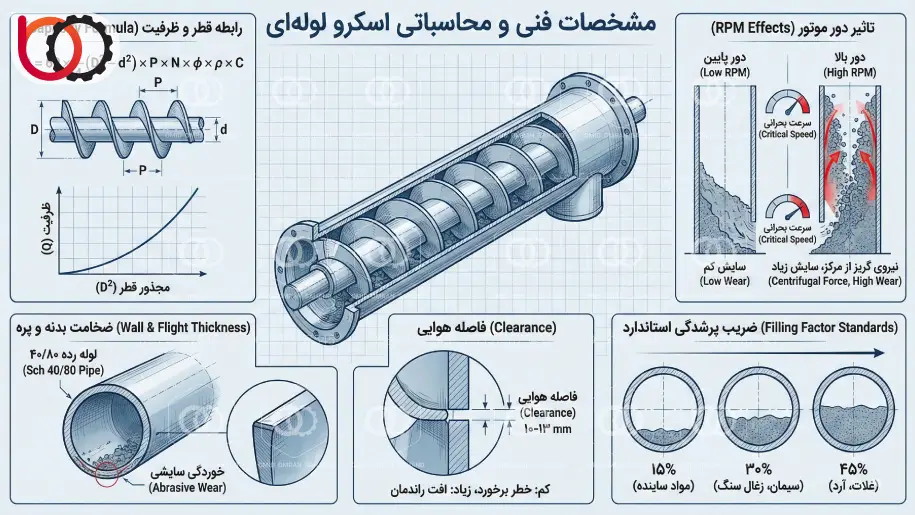

مشخصات فنی و محاسباتی اسکرو لولهای

طراحی و ساخت یک اسکرو کانوایر کارآمد، فراتر از جوش دادن چند قطعه فلز به هم است. ما در مهندسی این تجهیزات، با مجموعهای از پارامترهای ریاضی و فیزیکی سروکار داریم که نادیده گرفتن هر یک از آنها میتواند منجر به شکست پروژه یا استهلاک زودرس دستگاه شود. ما در این بخش، منطق محاسباتی و استانداردهای فنی حاکم بر طراحی اسکرو لولهای را بررسی میکنیم تا درک کنیم چرا ابعاد و اعداد در این سیستم اهمیت حیاتی دارند.

رابطه قطر لوله با ظرفیت انتقال

مهمترین متغیری که ما برای تعیین ظرفیت دستگاه (تناژ بر ساعت) در اختیار داریم، قطر لوله و به تبع آن قطر ماردون است. رابطه بین قطر و ظرفیت خطی نیست، بلکه تابعی از مجذور قطر است. یعنی با افزایش اندکی در سایز لوله، حجم فضای داخلی به شدت افزایش مییابد.

فرمول پایه محاسباتی که ما استفاده میکنیم به صورت زیر است:

$$Q = 60 \times \frac{\pi}{4} (D^2 – d^2) \times P \times N \times \phi \times \rho \times C$$

در این فرمول:

- $Q$: ظرفیت انتقال (تن بر ساعت)

- $D$: قطر پره ماردون

- $d$: قطر شافت مرکزی

- $P$: گام پره (Pitch)

- $N$: سرعت دوران (RPM)

- $\phi$: ضریب پرشدگی

- $\rho$: دانسیته مواد

- $C$: ضریب شیب

ما با تحلیل این فرمول متوجه میشویم که قطر لوله (D) تأثیرگذارترین عامل است. انتخاب قطر مناسب باید دقیقاً بر اساس حجم مواد مورد نیاز باشد؛ قطر بیش از حد بزرگ باعث هدررفت هزینه و انرژی میشود و قطر کوچک باعث گلوگاه شدن خط تولید میگردد.

تاثیر دور موتور (RPM) بر طول عمر دستگاه

ما همیشه وسوسه میشویم که برای افزایش ظرفیت، سرعت چرخش موتور را بالا ببریم، اما در مهندسی اسکرو، سرعت بالا دشمن طول عمر قطعات است. افزایش RPM دو پیامد منفی دارد:

- ۱. افزایش سایش: سرعت سایش قطعات با توان دوم یا سوم سرعت لغزش مواد رابطه دارد. یعنی دو برابر کردن سرعت، سایش را چندین برابر میکند.

- ۲. نیروی گریز از مرکز: در سرعتهای بالا (بیش از حد مجاز CEMA)، مواد به جای حرکت رو به جلو، به دیواره لوله میچسبند و میچرخند که باعث افت شدید راندمان میشود.

ما بر اساس نوع مواد (ساینده یا غیر ساینده)، یک «سرعت بحرانی» تعریف میکنیم. برای مواد ساینده مثل سیمان یا سیلیس، ما حتماً دور موتور را پایین (مثلاً زیر ۵۰ یا ۷۰ دور در دقیقه) نگه میداریم، اما برای مواد سبک و غیر ساینده مثل آرد، میتوانیم از دورهای بالاتر استفاده کنیم.

اهمیت ضخامت ورق در دوام بدنه

بدنه اسکرو لولهای دائماً تحت سایش ناشی از کشیده شدن مواد است. ما در انتخاب ضخامت لوله (Schedule Pipe)، ضخامت را صرفاً بر اساس تحمل فشار داخلی انتخاب نمیکنیم، بلکه «خوردگی سایشی» پارامتر اصلی ماست. اگر ضخامت لوله کم باشد، پس از مدت کوتاهی کارکرد، بدنه در قسمت پایین سوراخ میشود.

ما برای مصارف سنگین صنعتی، معمولاً از لولههای رده ۴۰ (Sch 40) یا حتی رده ۸۰ استفاده میکنیم. همچنین ضخامت پرهها در لبه بیرونی بسیار مهم است، زیرا سایش از لبهها شروع میشود. ما معمولاً ضخامت پره را در قسمت لبه به سمت داخل کاهش میدهیم (Tapered) یا از پرههایی با ضخامت یکنواخت اما بالا استفاده میکنیم تا عمر کاری اسکرو تضمین شود.

مفهوم فاصله هوایی (Clearance) بین پره و لوله

فاصله بین لبه بیرونی پره مارپیچ و سطح داخلی لوله را لقی یا Clearance مینامیم. این فاصله یک تیغ دو لبه است.

- اگر فاصله خیلی کم باشد: خطر برخورد فلز با فلز (Metal-to-Metal Contact) در اثر خمش شافت یا ناترازی وجود دارد که بسیار خطرناک است.

- اگر فاصله خیلی زیاد باشد: لایهای از مواد در کف لوله باقی میماند (Heel) و پره از روی آن رد میشود. این باعث میشود راندمان انتقال پایین بیاید و انرژی هدر رود.

ما معمولاً طبق استاندارد، این فاصله را حدود ۱۰ تا ۱۳ میلیمتر (بسته به قطر اسکرو) در نظر میگیریم. البته برای موادی که نباید در دستگاه باقی بمانند (مثل مواد غذایی فاسد شدنی)، ما سعی میکنیم این فاصله را به حداقل ممکن (Close Tolerance) برسانیم.

ضریب پرشدگی (Filling Factor) استاندارد

ما در اسکرو کانوایر (به جز نوع عمودی)، هرگز لوله را ۱۰۰٪ از مواد پر نمیکنیم. ضریب پرشدگی یا Trough Loading درصدی از سطح مقطع لوله است که توسط مواد اشغال میشود.

- ۱۵٪: برای مواد بسیار ساینده و سنگین (مثل شن و سیلیس) تا سایش حداقل شود.

- ۳۰٪: برای مواد نیمه ساینده و با چگالی متوسط (مثل سیمان و زغال سنگ).

- ۴۵٪: برای مواد سبک، غیر ساینده و روان (مثل غلات و آرد).

رعایت این استاندارد حیاتی است. اگر ما لوله را بیش از حد پر کنیم، مواد فضایی برای غلتیدن ندارند و فشرده میشوند. این فشردگی باعث بالا رفتن ناگهانی آمپر موتور و در نهایت توقف دستگاه (Stall) یا شکستن شافت میشود.

انواع جنس بدنه در ساخت اسکرو کانوایر لولهای

انتخاب متریال مناسب برای ساخت بدنه (لوله) و ماردون، یکی از حیاتیترین تصمیمات در پروسه مهندسی اسکرو کانوایر است. ما نمیتوانیم یک نسخه واحد برای همه صنایع بپیچیم؛ بلکه خواص شیمیایی (خورندگی)، فیزیکی (سایش) و الزامات بهداشتی موادِ حمل شونده تعیین میکنند که دستگاه باید از چه آلیاژی ساخته شود. انتخاب غلط در این مرحله میتواند منجر به سوراخ شدن سریع لوله، آلودگی محصول نهایی یا تحمیل هزینههای گزاف به پروژه شود. در ادامه، ما متداولترین متریالهای مورد استفاده در خطوط تولید را بررسی میکنیم.

ساخت با فولاد کربنی (ST37)

فولاد ساختمانی یا کربن استیل (معمولاً گرید ST37)، «اسب کاری» صنعت انتقال مواد است و ما آن را پرکاربردترین متریال در ساخت اسکروهای عمومی میدانیم. ما این آلیاژ را گزینه استاندارد و اقتصادی برای صنایعی مانند سیمان، گچ، پلاستیک، خوراک دام و مصالح ساختمانی در نظر میگیریم که مواد خاصیت خورندگی شیمیایی (اسیدی/بازی) ندارند و الزامات بهداشتی سختگیرانهای نیز مطرح نیست.

مزیت اصلی فولاد کربنی، استحکام مکانیکی بالا، قابلیت جوشکاری عالی و قیمت پایین آن است. در این مدلها، ما سطوح بیرونی لوله را با رنگهای صنعتی اپوکسی یا کوره ای پوشش میدهیم تا در برابر رطوبت محیط محافظت شوند، اما سطح داخلی لوله که در تماس مستقیم با مواد است، بدون رنگ باقی میماند و به مرور زمان در اثر سایش مواد، صیقلی میشود.

ساخت با استنلس استیل (304/316)

زمانی که وارد حوزه صنایع غذایی، دارویی یا پتروشیمی میشویم، اولویتهای ما از «استحکام» به «مقاومت شیمیایی» و «بهداشت» تغییر میکند. در اینجا ما ناچاریم فولاد معمولی را کنار بگذاریم و از فولادهای زنگزن (Stainless Steel) استفاده کنیم.

- گرید 304: این آلیاژ استانداردترین انتخاب ما برای صنایع غذایی (مثل آرد، شکر، لبنیات خشک) و محیطهای مرطوب است. این گرید در برابر زنگزدگی ناشی از رطوبت و شستشو مقاوم است.

- گرید 316: اگر موادی که حمل میکنیم خاصیت اسیدی، بازی یا نمکی داشته باشند (مثل کودهای شیمیایی یا مواد دارویی خاص)، ما حتماً از گرید 316 استفاده میکنیم که حاوی مولیبدن است و مقاومت خوردگی بسیار بالاتری دارد.

نکته فنی مهم در ساخت اسکروهای استیل، کیفیت پرداخت سطحی (Surface Finish) است. ما تمام درزهای جوش داخل لوله را کاملاً سنگزنی و پولیش میکنیم تا هیچ خلل و فرجی برای تجمع باکتری یا ماندن مواد باقی نماند.

ساخت با ورقهای ضد سایش (Hardox)

چالشبرانگیزترین شرایط کاری ما زمانی است که مواد خاصیت «سنبادهای» دارند. موادی مثل سیلیس، خرده شیشه، سرباره کوره، کلینکر سیمان سرد و سنگآهن، سایندگی بسیار بالایی دارند و لولههای معمولی را ظرف چند ماه سوراخ میکنند. راهکار مهندسی ما در این شرایط، استفاده از فولادهای آلیاژی ضد سایش با سختی بالا، معروف به «هاردوکس» (Hardox) است.

ما معمولاً لبههای بیرونی پره ماردون (که بیشترین تماس را دارد) و گاهی نیمه پایینی لوله را با این ورقها تقویت میکنیم. اگرچه ساخت اسکرو با هاردوکس هزینه اولیه و دشواری ماشینکاری را به شدت افزایش میدهد، اما عمر کاری دستگاه را در شرایط سخت تا چندین برابر بالا میبرد و از توقفهای مکرر خط تولید برای تعمیرات جلوگیری میکند.

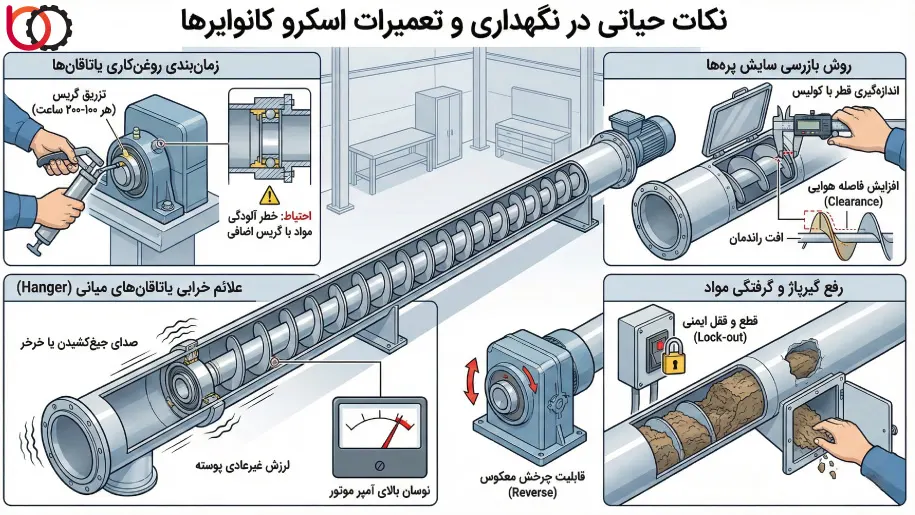

نکات حیاتی در نگهداری و تعمیرات اسکرو کانوایرها

عمر مفید یک اسکرو کانوایر لولهای رابطه مستقیمی با کیفیت برنامه نت (نگهداری و تعمیرات) آن دارد. از آنجایی که اجزای اصلی این دستگاه در یک فضای بسته و دور از چشم کار میکنند، ما نمیتوانیم منتظر بمانیم تا خرابی رخ دهد و سپس اقدام کنیم. ما باید یک رویکرد پیشگیرانه (Preventive Maintenance) داشته باشیم تا قبل از توقف خط تولید، نشانههای اولیه فرسودگی را شناسایی کنیم. در این بخش، دستورالعملهای فنی ما برای حفظ سلامت دستگاه ارائه شده است.

زمانبندی روغنکاری یاتاقانها

روانکاری منظم، خط مقدم دفاع ما در برابر خرابی مکانیکی است. یاتاقانهای دو سر (ابتدا و انتها) معمولاً بیرون از بدنه هستند و گریسخورهای در دسترس دارند. ما توصیه میکنیم بسته به شرایط کاری (دما و گرد و غبار محیط)، هر ۱۰۰ تا ۲۰۰ ساعت کاری، تزریق گریس لیتیوم انجام شود.

اما چالش اصلی ما، یاتاقانهای میانی (در صورت وجود) هستند که داخل لوله قرار دارند. اگر این یاتاقانها از نوع بوشی (برنزی، چوبی اشباع شده یا پلیمری) باشند، معمولاً نیاز به روانکاری خارجی ندارند (Self-lubricating). اما اگر از نوع بلبرینگی با گریسخور خارجی باشند، باید دقت کنیم که لولههای انتقال گریس پاره نشده باشند. تزریق بیش از حد گریس نیز خطرناک است، زیرا گریس اضافی وارد مواد میشود و محصول را آلوده میکند.

روش بازرسی سایش پرهها

سایش پره ماردون باعث افزایش فاصله هوایی (Clearance) بین پره و لوله میشود. هرچه این فاصله بیشتر شود، راندمان دستگاه افت کرده و مواد در کف لوله باقی میمانند (Back-flow). چون ما دید مستقیم نداریم، باید طبق یک برنامه زمانی (مثلاً هر ۳ ماه)، دریچههای بازدید را باز کنیم و قطر خارجی پره را با کولیس اندازه بگیریم.

استاندارد ما برای تعویض پره زمانی است که قطر پره به اندازهای کاهش یافته باشد که ظرفیت انتقال بیش از ۱۵ تا ۲۰ درصد افت کند. همچنین باید لبههای پره را از نظر تیز شدن (Knife-edge) بررسی کنیم؛ لبههای تیز شده بسیار ضعیف هستند و ممکن است کنده شده و وارد پروسه تولید شوند.

علائم خرابی یاتاقانهای میانی (Hanger)

یاتاقانهای آویز یا هنگر، آسیبپذیرترین نقطه در اسکروهای طولانی هستند زیرا مستقیماً در مسیر جریان مواد ساینده قرار دارند. از آنجایی که ما نمیتوانیم آنها را ببینیم، باید به نشانههای غیرمستقیم حساس باشیم.

- اولین نشانه خرابی، تغییر در صدای دستگاه است؛ صدای جیغکشیدن یا خرخر متناوب معمولاً نشاندهنده خوردگی بوش یا شکستن ساچمه است.

- دومین نشانه، لرزش غیرعادی پوسته لوله در محل نصب هنگر است.

- سومین و مهمترین نشانه که ما از طریق تابلو برق رصد میکنیم، نوسان آمپر موتور است. اگر آمپر مصرفی بدون افزایش بار ورودی بالا برود، یعنی یاتاقان گیرپاژ کرده و مقاومت ایجاد میکند. نادیده گرفتن این علائم منجر به بریده شدن شافت در محل اتصال میشود.

رفع گیرپاژ و گرفتگی مواد در لوله

گیر کردن یا «کیک شدن» مواد داخل لوله میتواند باعث توقف کامل شافت شود. در این شرایط، ما اکیداً توصیه میکنیم که اپراتور از استارت زدنهای مکرر خودداری کند، زیرا این کار باعث سوختن سیمپیچ الکتروموتور یا شکستن کوپلینگ میشود.

روش صحیح عملیاتی ما به این صورت است: ابتدا برق اصلی قطع و قفل ایمنی (Lock-out) زده شود. سپس دریچههای بازدید باز شوند و مواد فشرده شده در نقاط بحرانی (معمولاً خروجی یا زیر هنگرها) به صورت دستی تخلیه گردند. در برخی گیربکسهای مدرن، ما قابلیت چرخش معکوس (Reverse) را داریم که میتواند با چند دور چرخش برعکس، فشردگی مواد را آزاد کند، اما این کار باید با احتیاط کامل و نظارت فنی انجام شود.

عوامل موثر بر قیمت اسکرو کانوایر لولهای

ما در بازار تجهیزات صنعتی، اسکرو کانوایر لولهای را یک محصول «سفارشیساز» (Custom-made) میدانیم، نه یک کالای آماده در قفسه. به همین دلیل، تعیین قیمت دقیق بدون داشتن نقشه فنی و مشخصات پروسه امکانپذیر نیست. قیمت نهایی تابعی از متغیرهای مهندسی و بازار است که هر کدام سهم مشخصی در برآورد هزینه دارند. در این بخش، ما پارامترهایی را که بیشترین اثر را بر فاکتور نهایی شما میگذارند، شفاف میکنیم تا بدانید بودجه خود را چگونه مدیریت کنید.

نقش طول و قطر دستگاه در قیمت

بدیهیترین عامل، ابعاد فیزیکی دستگاه است. اما رابطه قیمت با ابعاد، خطی نیست.

- طول دستگاه: افزایش طول مستقیماً هزینه لوله، شافت و تعداد پرهها را بالا میبرد. نکته مهم اینجاست که در طولهای زیاد (مثلاً بالای ۶ متر)، ما نیاز به اضافه کردن کوپلینگ، یاتاقان میانی و فلنجهای اتصال داریم که این قطعات ماشینکاری شده، جهش قیمتی ایجاد میکنند.

- قطر دستگاه: افزایش قطر تاثیر تصاعدی بر قیمت دارد. وقتی قطر لوله را از ۶ اینچ به ۱۰ اینچ میرسانیم، نه تنها وزن لوله و پره چند برابر میشود، بلکه پروسه ساخت پره و نوردکاری آن پیچیدهتر و پرهزینهتر میگردد.

تفاوت قیمت متریال استیل و فولاد

جنس بدنه بزرگترین شکاف قیمتی را ایجاد میکند. ما معمولاً اسکروهای ساخته شده از استنلس استیل (304/316) را بین ۲ تا ۳ برابر گرانتر از نمونههای فولادی (ST37) قیمتگذاری میکنیم.

این اختلاف قیمت فقط مربوط به گرانی ورق استیل نیست؛ بلکه فرآیند ساخت استیل دشوارتر است. خدمات برش لیزر، جوشکاری آرگون (TIG)، هزینه گاز مصرفی و زمانبر بودن پولیشکاری سطوح استیل، همگی باعث افزایش دستمزد ساخت و در نهایت قیمت تمام شده میشوند. اگر بودجه محدودی دارید و مواد شما خورنده نیستند، فولاد کربنی با رنگامیزی مناسب، انتخاب اقتصادیتری برای ماست.

تاثیر کیفیت موتور و گیربکس بر هزینه نهایی

واحد محرک (الکتروموتور و گیربکس) به تنهایی میتواند ۳۰ تا ۴۰ درصد قیمت کل دستگاه را تشکیل دهد. ما در بازار با طیف وسیعی از برندها روبرو هستیم.

- برندهای اروپایی (مثل SEW یا Siemens): بالاترین کیفیت و البته بالاترین قیمت را دارند. استفاده از این برندها قیمت نهایی پروژه را به شدت بالا میبرد.

- برندهای چینی و ایرانی: گزینههای مقرونبهصرفهتری هستند که برای کاربردهای معمولی (Duty light to medium) کاملاً جوابگو هستند.همچنین توان موتور (کیلووات) و نوع گیربکس (حلزونی یا هلیکال) در قیمت موثر است؛ گیربکسهای هلیکال شافت مستقیم گرانتر از مدلهای حلزونی هستند اما راندمان و عمر بالاتری دارند.

هزینههای جانبی (شاسی، هاپر و اتصالات)

گاهی اوقات خریداران فقط قیمت خودِ اسکرو را میپرسند و از تجهیزات جانبی غافل میشوند. ما برای نصب و بهرهبرداری صحیح، نیاز به قطعاتی داریم که باید در بودجه دیده شوند:

- شاسی و پایهها: برای نصب شیبدار یا ارتفاعی، نیاز به ساخت سازه فلزی است.

- هاپر ورودی (قیف): برای هدایت مواد به داخل لوله.

- تابلو برق و سنسورها: هزینههای مربوط به اینورتر (کنترل دور)، سنسورهای سطح و کلیدهای اضطراری.این موارد جانبی ممکن است در پیشفاکتور اولیه لحاظ نشوند، اما بخش قابل توجهی از هزینه نهایی را شامل میشوند.

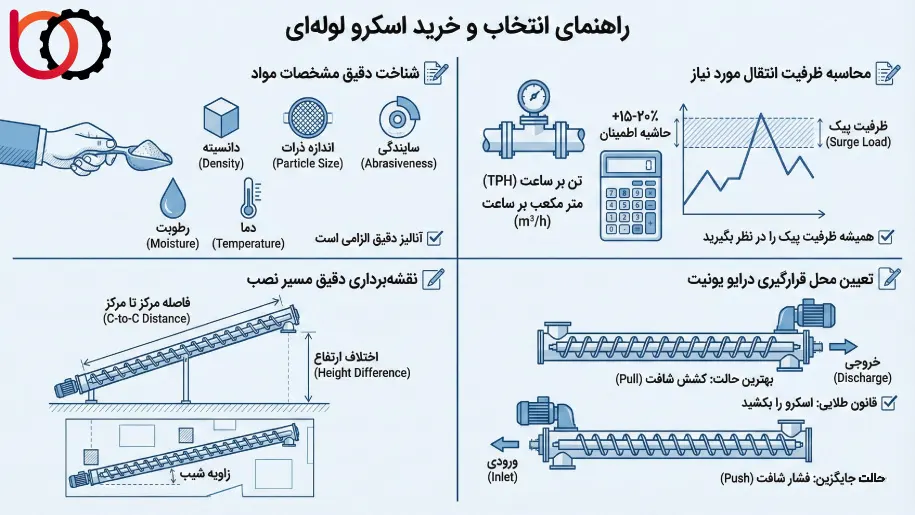

راهنمای انتخاب و خرید اسکرو لولهای

خرید یک سیستم انتقال مواد مانند اسکرو کانوایر لولهای، خرید یک کالای مصرفی نیست؛ بلکه سرمایهگذاری روی یک راهکار مهندسی است. ما بارها شاهد بودهایم که انتخاب نادرست مشخصات فنی، منجر به شکستگیهای پیدرپی شافت، سوختن موتور یا عدم رسیدن به ظرفیت تولید شده است. برای اینکه شما تجربهای موفق در خرید داشته باشید و دستگاهی دقیقاً منطبق بر نیازتان تحویل بگیرید، ما یک نقشه راه چهار مرحلهای فنی تدوین کردهایم که باید قبل از هرگونه سفارشگذاری طی شود.

شناخت دقیق مشخصات مواد

اولین و حیاتیترین گام ما، آنالیز دقیق مادهای است که قرار است حمل شود. گفتن واژه کلی مثل «سیمان» یا «آرد» کافی نیست. ما برای طراحی دقیق به اطلاعات ریزتری نیاز داریم:

- دانسیته توده (Bulk Density): وزن هر متر مکعب از مواد چقدر است؟ این عدد مستقیماً توان موتور را تعیین میکند.

- اندازه ذرات (Particle Size): آیا مواد پودری هستند یا کلوخهای؟ ابعاد بزرگترین ذره چقدر است؟

- میزان سایندگی (Abrasiveness): آیا مواد مثل سیلیس، بدنه را میخورند؟

- رطوبت و چسبندگی: آیا مواد تمایل به چسبیدن به پره دارند؟

- دما: آیا مواد داغ هستند؟ دمای بالا باعث انبساط طولی فلز شده و ما باید در طراحی یاتاقانها این انبساط را لحاظ کنیم.هرچه اطلاعات شما در این بخش دقیقتر باشد، دستگاه پیشنهادی ما کارآمدتر و با دوامتر خواهد بود.

محاسبه ظرفیت انتقال مورد نیاز

شما باید بدانید دقیقاً چه حجمی از مواد را میخواهید در ساعت جابهجا کنید. ما ظرفیت را معمولاً بر حسب «تن بر ساعت» یا «متر مکعب بر ساعت» میسنجیم.

نکته فنی مهم این است که همیشه باید «ظرفیت پیک» (Surge Load) را در نظر بگیرید، نه ظرفیت میانگین را. ممکن است خط تولید شما به طور متوسط ۱۰ تن در ساعت تولید داشته باشد، اما در لحظاتی خاص، بار ورودی ناگهان به ۱۵ تن برسد. اگر دستگاه را بر اساس میانگین طراحی کنیم، در لحظات اوج بار دچار گرفتگی (Choking) میشود. ما توصیه میکنیم همیشه ۱۵ تا ۲۰ درصد حاشیه اطمینان (Safety Factor) برای ظرفیت در نظر بگیرید.

نقشهبرداری دقیق مسیر نصب (طول و ارتفاع)

قبل از سفارش، ما باید هندسه دقیق محل نصب را بدانیم.

- فاصله مرکز تا مرکز (Center-to-Center): فاصله دقیق بین دهانه ورودی و دهانه خروجی چقدر است؟

- اختلاف ارتفاع: ورودی و خروجی چقدر اختلاف سطح دارند؟ این عدد زاویه شیب را مشخص میکند.

- موانع موجود: آیا در مسیر لوله، ستون، دیوار یا دستگاه دیگری وجود دارد؟ما پیشنهاد میکنیم یک کروکی ساده یا نقشه اتوکد از محل تهیه کنید. توجه کنید که هرچه زاویه شیب بیشتر شود، ما مجبوریم قطر لوله یا سرعت موتور را افزایش دهیم تا افت راندمان جبران شود.

تعیین محل قرارگیری درایو یونیت

محل نصب موتور و گیربکس (درایو یونیت) یک تصمیم فنی است، نه سلیقهای.

قانون طلایی ما در طراحی این است: «اسکرو را بکشید، هل ندهید». یعنی بهترین محل برای نصب موتور، سمت خروجی مواد (Discharge End) است. در این حالت، شافت مرکزی تحت نیروی کششی قرار میگیرد و مواد به سمت موتور کشیده میشوند. این حالت باعث عملکرد روانتر و کاهش کمانش شافت میشود.

اما اگر محدودیت فضا در سمت خروجی داشته باشید، ما مجبوریم موتور را در سمت ورودی (Inlet) نصب کنیم که در این صورت باید شافت را ضخیمتر در نظر بگیریم تا نیروی فشاری را تحمل کند. همچنین باید دسترسی اپراتور برای تعمیرات موتور را در جانمایی لحاظ کنید.

سفارش ساخت اسکرو کانوایر لولهای امید عمران سهند

ما در امید عمران سهند، طراحی و ساخت اسکرو کانوایرهای لولهای را نه یک پروسه سریکاری، بلکه یک پروژه دقیق مهندسی میدانیم. با توجه به تمام نکات فنی که در بخشهای قبل بررسی کردیم، هر خط تولید نیازمند نسخه خاص خود است. ما در واحد فنی امید عمران سهند، ابتدا با دریافت اطلاعات دقیق مواد و شرایط محیطی شما، محاسبات دینامیکی (توان، گشتاور و ظرفیت) را انجام میدهیم و سپس نقشه ساخت را متناسب با محدودیتهای فضای شما تدوین میکنیم.

تعهد ما استفاده از متریال استاندارد (لوله مانیسمان، ورقهای استیل ۳۰۴/۳۱۶ یا ضد سایش)، بهرهگیری از تکنولوژی برش لیزر برای دقت در گام پرهها و اجرای جوشکاریهای صنعتی با تستهای نفوذ است. اگر برای خط تولید خود به دنبال یک سیستم انتقال مواد مطمئن، با دوام و مهندسیساز هستید، کارشناسان فنی ما آمادهاند تا ضمن ارائه مشاوره تخصصی و بازدید از محل، مناسبترین راهکار را با تضمین کیفیت و خدمات پس از فروش به شما ارائه دهند.