تیتراسیون در پلیمر یعنی چی؟ (راهنمای جامع آنالیز و کنترل کیفیت رزینها)

زمانی که با یک محموله رزین یا گرانول پلیمری روبرو میشویم، ظاهر فیزیکی مواد معمولاً اطلاعات دقیقی درباره وضعیت شیمیایی آنها به ما نمیدهد. اما چطور میتوانیم مطمئن شویم که واکنش پلیمریزاسیون واقعاً کامل شده است یا گروههای عاملی فعال دقیقاً به چه میزان در ساختار وجود دارند؟ در صنایع تکمیلی و تولید قطعات، نادیده گرفتن این پارامترهای شیمیایی اغلب منجر به نقص در فرایند پخت، چسبندگی ضعیف یا افت خواص مکانیکی میشود. سوال اصلی اینجاست که برای سنجش کمی و دقیق این ویژگیها، کدام روش آنالیز استاندارد راهگشا خواهد بود؟

ما در این مقاله تخصصی، به بررسی مفهوم تیتراسیون در پلیمر و کارکرد آن در آنالیز شیمیایی مواد اولیه میپردازیم. قصد داریم روشهای آزمایشگاهی تعیین شاخصهای حیاتی نظیر عدد اسیدی، عدد هیدروکسیل و سنجش رطوبت با متد کارل فیشر را تشریح کنیم. هدف ما ارائه دیدگاهی فنی برای رفع چالشهای رایج در اندازهگیری خلوص و استکیومتری رزینها است.

- تیتراسیون پلیمر چیست و چه تفاوتی با تیتراسیون معمولی دارد؟

- انتخاب حلال و آمادهسازی نمونه در تیتراسیون رزین و پلیمر

- روشهای تشخیص نقطه پایان: تیتراسیون پتانسیومتری در برابر شناساگر رنگی

- تعیین عدد اسیدی رزین (Acid Number) و روش استاندارد آنالیز

- تعیین عدد هیدروکسیل (Hydroxyl Number) در پلیالها با روش تیتراسیون برگشتی

- تعیین محتوای اپوکسید و محاسبه وزن معادل اپوکسی (EEW)

- تیتراسیون کارل فیشر (Karl Fischer) و سنجش دقیق رطوبت در پلاستیکها

- آنالیز گروههای انتهایی (End-group Analysis) و محاسبه وزن مولکولی

- عیبیابی و خطاهای رایج در تیتراسیون پلیمرها

- استانداردهای جهانی ASTM و ISO در تیتراسیون پلیمر و رزین

- اهمیت استراتژیک تیتراسیون در کاهش ضایعات و مهندسی محصول

تیتراسیون پلیمر چیست و چه تفاوتی با تیتراسیون معمولی دارد؟

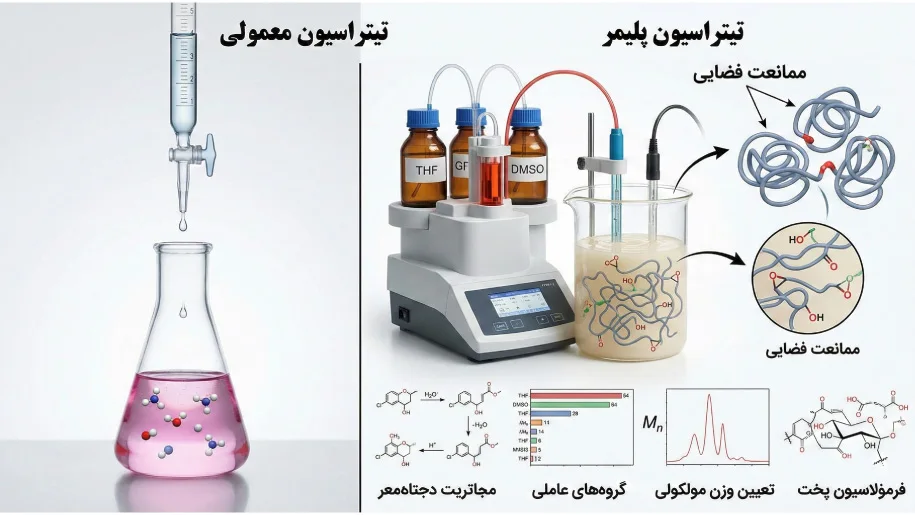

وقتی از تیتراسیون در پلیمر صحبت میکنیم، برخلاف شیمی معدنی ساده، هدف ما سنجش غلظت یک محلول یکنواخت آبی نیست. در دنیای ماکرومولکولها، ما بر روی شناسایی و اندازهگیری کمی «گروههای عاملی» (Functional Groups) یا «گروههای انتهایی» (End Groups) تمرکز داریم. این گروهها که میتوانند اسیدی، هیدروکسیلی، اپوکسی یا ایزوسیاناتی باشند، مسئول اصلی رفتار شیمیایی رزین و نحوه واکنش آن با سایر مواد هستند. تیتراسیون به ما اجازه میدهد تا با دقت بالایی تعداد این نقاط فعال را در واحد جرم نمونه شمارش کنیم.

تفاوت بنیادین روش کار ما در آزمایشگاه پلیمر با تیتراسیونهای کلاسیک، در ماهیت فیزیکی نمونه و محیط آزمایش نهفته است. در تیتراسیون اسید و باز معمولی، واکنشدهندهها مولکولهای کوچکی هستند که به سرعت در آب حل شده و واکنش میدهند. اما در آنالیز پلیمرها، ما با زنجیرههای بلند کربنی سروکار داریم که اغلب در آب نامحلول هستند و ویسکوزیته بسیار بالایی ایجاد میکنند. این ویژگیها باعث میشود نفوذ تیترانت (Titrant) به تمام نقاط نمونه دشوار شود. پدیدهای که ما آن را «ممانعت فضایی» (Steric Hindrance) مینامیم، در اینجا نقش پررنگی ایفا میکند؛ به این معنی که پیچخوردگی زنجیرههای پلیمری ممکن است دسترسی به برخی گروههای عاملی را مسدود کند و نتایج آزمایش را تحت تاثیر قرار دهد.

ما برای غلبه بر این چالشها، از حلالهای آلی قدرتمند و گاهی مخلوطی از حلالها استفاده میکنیم تا زنجیرهها را کاملاً از هم باز کنیم. اهمیت این نوع آنالیز فراتر از یک آزمایش ساده است؛ دادههای حاصل از تیتراسیون پلیمری مستقیماً در فرمولاسیون، تعیین استکیومتری واکنشهای پخت (Curing) و حتی تخمین وزن مولکولی متوسط عددی ($M_n$) به کار میروند. بدون داشتن این اطلاعات کمی، تولید محصولی با خواص مکانیکی و شیمیایی پایدار عملاً غیرممکن خواهد بود.

انتخاب حلال و آمادهسازی نمونه در تیتراسیون رزین و پلیمر

یکی از مهمترین پارامترهایی که مستقیماً بر صحت نتایج تیتراسیون پلیمر اثر میگذارد، نحوه حل کردن نمونه و انتخاب سیستم حلالی صحیح است. برخلاف محلولهای آبی ساده، ما در آنالیز رزینها با زنجیرههای بلند و درهمپیچیدهای مواجه هستیم که به سادگی در دسترس تیترانت قرار نمیگیرند. اگر نمونه رزین به طور کامل و مولکولی در حلال باز نشود و صرفاً دچار تورم (Swelling) گردد، گروههای عاملی در لایههای زیرین محبوس مانده و ما با خطای فاحش در محاسبات روبرو میشویم. بنابراین، گام اول ما همیشه انتخاب حلالی است که بتواند بر نیروی جاذبه بینمولکولی پلیمر غلبه کند.

ما در آزمایشگاه برای انتخاب حلال تیتراسیون، از قانون کلی “شبیه، شبیه را حل میکند” بهره میبریم، اما ملاحظات الکتروشیمیایی را نیز در نظر میگیریم. برای مثال، جهت تعیین عدد اپوکسی در رزینهای اپوکسی بیسفنول A، معمولاً از حلالهای کلردار نظیر کلروفرم یا متیلن کلراید استفاده میکنیم، زیرا این حلالها قدرت نفوذ بالایی دارند. اما در مورد تیتراسیون رزینهای پلیاستر یا پلیاورتان، سیستمهای حلالی ترکیبی مثل مخلوط تولوئن-استون یا تولوئن-اتانول کارایی بهتری نشان میدهند. استفاده از این مخلوطها به ما کمک میکند تا هم خاصیت حلکنندگی را حفظ کنیم و هم محیط مناسبی برای هدایت الکتریکی و تشخیص نقطه پایان فراهم آوریم.

نکته فنی دیگری که ما هنگام آمادهسازی نمونه پلیمری رعایت میکنیم، خنثی بودن حلال نسبت به واکنشگرها است. پیش از شروع تست اصلی، ما باید مطمئن شویم که حلال انتخابی دارای ناخالصیهای اسیدی یا بازی نیست که با تیترانت مصرفی واکنش دهد. بدین منظور، انجام یک «تست بلانک» (Blank Test) روی حلال خالص برای کالیبره کردن حجم مصرفی تیترانت، جزو الزامات استاندارد کار ما محسوب میشود. همچنین در مواردی که با پلیمرهای مهندسی دیرگداز سروکار داریم، استفاده از سیستمهای رفلاکس (Reflux) برای تسریع انحلال کامل نمونه ضروری است.

روشهای تشخیص نقطه پایان: تیتراسیون پتانسیومتری در برابر شناساگر رنگی

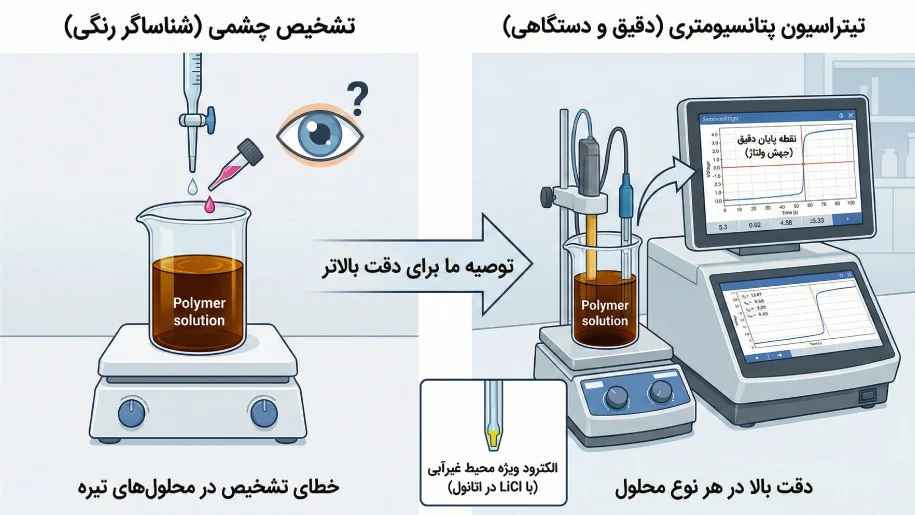

یکی از چالشهای فنی که ما در آزمایشگاههای کنترل کیفیت با آن مواجه هستیم، تشخیص دقیق لحظه اتمام واکنش یا همان نقطه پایان تیتراسیون (Titration Endpoint) است. در روشهای کلاسیک و دستی، ما معمولاً به شناساگرهای رنگی (Color Indicators) نظیر فنلفتالئین یا بروموتیمول بلو تکیه میکنیم. این روش برای پلیمرهای شفاف و بیرنگ مانند آکریلیکها یا برخی گریدهای پلیاستر کاملاً کارآمد و مقرونبهصرفه است؛ اما مشکل زمانی آغاز میشود که با رزینهای ذاتی رنگی سروکار داریم. بسیاری از رزینهای صنعتی مانند آلکیدها، فنولیکها و اپوکسیها دارای رنگهای تیره، زرد کهربایی یا قهوه ای هستند. در این شرایط، تغییر رنگ شناساگر در میان رنگ زمینه رزین گم میشود و تشخیص چشمیِ نقطه پایان با خطای انسانی بالایی همراه خواهد بود.

ما برای حذف این خطا و دستیابی به نتایج تکرارپذیر، استفاده از تیتراسیون پتانسیومتری (Potentiometric Titration) را پیشنهاد میکنیم. در این تکنیک دستگاهی، ما به جای چشم انسان، از یک الکترود حسگر برای پایش تغییرات پتانسیل محلول (بر حسب میلیولت) استفاده میکنیم. زمانی که تیترانت به محلول پلیمری اضافه میشود، در نقطه همارزی (Equivalence Point) یک جهش ناگهانی در ولتاژ رخ میدهد که دستگاه آن را به عنوان نقطه پایان ثبت میکند. تیتراسیون پتانسیومتری به ما این امکان را میدهد که حتی در تیرهترین و کدرترین محلولهای پلیمری نیز، آنالیز کمی را با دقت میکرولیتر انجام دهیم.

نکتهای که ما در اجرای تیتراسیون پتانسیومتری پلیمرها باید مدنظر قرار دهیم، انتخاب نوع الکترود مناسب برای محیطهای غیرآبی (Non-aqueous) است. از آنجایی که اکثر حلالهای پلیمری فاقد آب هستند، استفاده از الکترودهای pH معمولی با الکترولیت آبی ممکن است منجر به نوسان سیگنال یا انسداد دیافراگم شود. ما در این موارد از الکترودهای ترکیبی ویژه با الکترولیتهایی نظیر لیتیوم کلراید ($LiCl$) در اتانول استفاده میکنیم تا ارتباط الکتریکی پایداری بین نمونه و دستگاه برقرار شود.

تعیین عدد اسیدی رزین (Acid Number) و روش استاندارد آنالیز

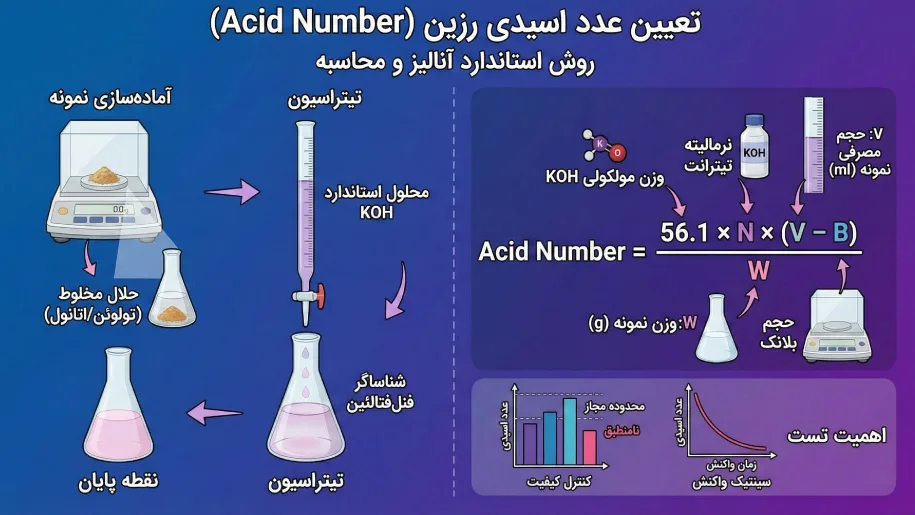

در میان تمامی آزمونهای شیمیایی پلیمر، تعیین عدد اسیدی (Acid Number) یا عدد اسیدیته، شاید پرکاربردترین شاخص کنترل کیفی برای رزینهای پلیاستر غیراشباع، آلکیدها و آکریلیکها باشد. ما این پارامتر را به عنوان معیاری کمی برای شمارش «گروههای کربوکسیلیک اسید آزاد» (-COOH) باقیمانده در ساختار پلیمر تعریف میکنیم. از نظر فنی، عدد اسیدی برابر است با مقدار میلیگرم پتاسیم هیدروکسید ($KOH$) که برای خنثیسازی اسیدهای آزاد موجود در یک گرم نمونه لازم است. پایش این عدد در حین پروسه تولید به ما نشان میدهد که واکنش پلیمریزاسیون تا چه حد پیشرفت کرده است؛ هرچه عدد اسیدی به سمت صفر میل کند، یعنی اسیدهای اولیه بیشتر مصرف شده و زنجیرهها کاملتر شدهاند.

ما برای انجام استاندارد این آزمون (معمولاً طبق روشهایی نظیر ASTM D1639 یا ISO 2114)، ابتدا مقدار مشخصی از رزین را در یک حلال مخلوط خنثی (مانند ترکیب وزنی ۵۰:۵۰ از تولوئن و اتانول) حل میکنیم. دلیل استفاده از اتانول، کمک به حل شدن تیترانت بازی و دلیل استفاده از تولوئن، حل کردن خودِ رزین است. سپس محلول را با استفاده از محلول استاندارد پتاسیم هیدروکسید ($KOH$) در حضور شناساگر فنلفتالئین تیتر میکنیم تا رنگ صورتی کمرنگ پایدار ظاهر شود.

برای محاسبه دقیق عدد اسیدی رزین، ما از رابطه استوکیومتری زیر استفاده میکنیم:

$$\text{Acid Number} = \frac{56.1 \times N \times (V – B)}{W}$$

در این فرمول:

- $56.1$: وزن مولکولی پتاسیم هیدروکسید ($KOH$) است.

- $N$: نرمالیته دقیق محلول تیترانت است.

- $V$: حجم مصرفی تیترانت برای نمونه (ml) است.

- $B$: حجم مصرفی برای تست بلانک (حلال خالص) است.

- $W$: وزن نمونه رزین (g) است.

اهمیت این تست تنها به کنترل کیفیت نهایی محدود نمیشود. ما در واحدهای R&D از تغییرات عدد اسیدی برای محاسبه سینتیک واکنش و تعیین زمان دقیق توقف راکتور استفاده میکنیم. اگر عدد اسیدی نهایی بالاتر از محدوده مجاز باشد، محصول نهایی ممکن است در برابر رطوبت ضعف نشان دهد یا با هاردنرهای بازی واکنشهای ناخواسته بدهد.

تعیین عدد هیدروکسیل (Hydroxyl Number) در پلیالها با روش تیتراسیون برگشتی

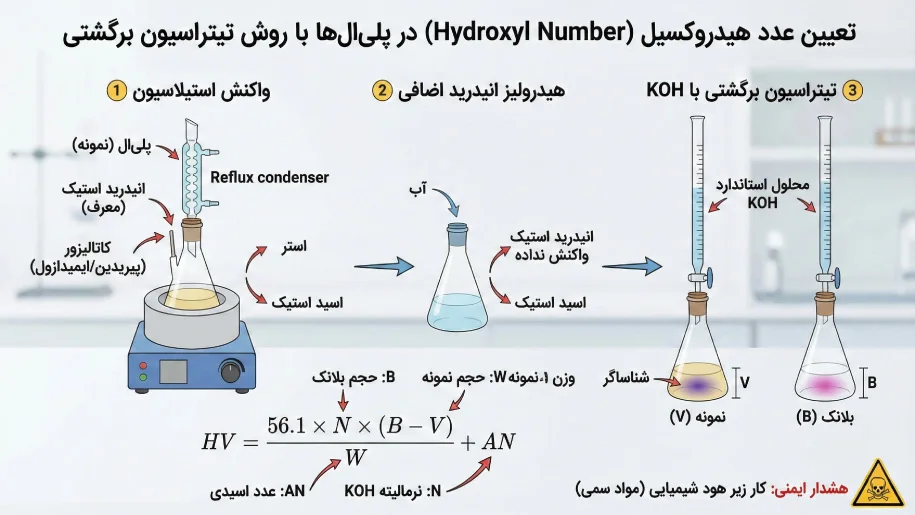

در مهندسی پلیمر، به ویژه زمانی که با رزینهای پلیاورتان و پلیالها سروکار داریم، پارامتر تعیین عدد هیدروکسیل (Hydroxyl Value) حیاتیترین داده برای فرمولاسیون محسوب میشود. ما این عدد را به عنوان معیاری برای شمارش گروههای عامل هیدروکسیل (-OH) موجود در ساختار پلیمر تعریف میکنیم. اهمیت فنی این تست در آنجاست که بدون دانستن عدد هیدروکسیل دقیق، محاسبه مقدار صحیح هاردنر ایزوسیانات (محاسبه نسبت استوکیومتری NCO/OH) غیرممکن است.

برخلاف عدد اسیدی، ما برای اندازهگیری عدد هیدروکسیل نمیتوانیم از تیتراسیون مستقیم استفاده کنیم، زیرا الکلها خاصیت اسیدی یا بازی ضعیفی دارند و نقطه پایان مشخصی ایجاد نمیکنند. به همین دلیل، ما در آزمایشگاه از تکنیک تیتراسیون برگشتی (Back-titration) و واکنش «استیلاسیون» (Acetylation) استفاده میکنیم. در این روش استاندارد (مانند ASTM D4274)، ما مقدار مشخصی از رزین پلیال را با حجم دقیقی از «انیدرید استیک» در حضور کاتالیزور (معمولاً پیریدین یا ایمیدازول) واکنش میدهیم. انیدرید استیک با تمام گروههای -OH موجود در نمونه واکنش داده و آنها را به استر تبدیل میکند و همزمان اسید استیک آزاد میشود.

پس از تکمیل زمان واکنش، ما آب را به مخلوط اضافه میکنیم تا انیدرید استیکِ اضافی که واکنش نداده است، هیدرولیز شده و به اسید تبدیل شود. سپس کل محلول را با پتاسیم هیدروکسید ($KOH$) تیتر میکنیم. همزمان، یک نمونه «بلانک» (بدون رزین) را نیز تحت همین شرایط تیتر میکنیم. تفاوت حجم مصرفی بین نمونه و بلانک، دقیقاً معادل مقدار انیدرید استیکی است که توسط گروههای هیدروکسیل مصرف شده است.

ما برای محاسبه نهایی از فرمول زیر بهره میبریم:

$$HV = \frac{56.1 \times N \times (B – V)}{W} + AN$$

در این رابطه:

- $HV$: عدد هیدروکسیل (mg KOH/g).

- $N$: نرمالیته محلول تیترانت.

- $B$: حجم مصرفی تیترانت برای بلانک (ml).

- $V$: حجم مصرفی تیترانت برای نمونه (ml).

- $W$: وزن نمونه (g).

- $AN$: عدد اسیدی نمونه (اگر رزین دارای خاصیت اسیدی باشد، باید این مقدار به نتیجه نهایی اضافه شود تا خطا اصلاح گردد).

نکتهای که ما همواره در نظر داریم، سمی بودن و بوی تند معرفهای این تست (مانند پیریدین) است؛ لذا انجام این آزمایش حتماً باید زیر هود شیمیایی قوی و با رعایت اصول ایمنی کامل صورت پذیرد.

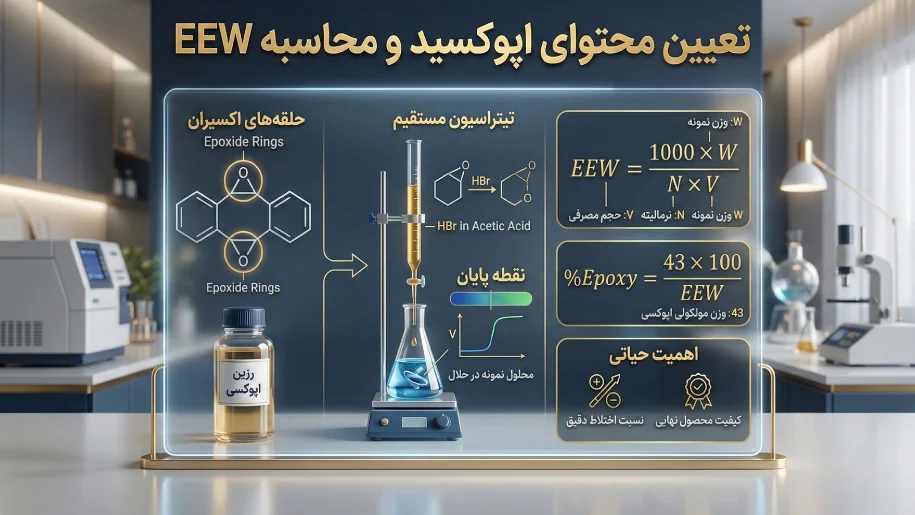

تعیین محتوای اپوکسید و محاسبه وزن معادل اپوکسی (EEW)

در صنعت کامپوزیت و رنگ، زمانی که با رزینهای اپوکسی کار میکنیم، هیچ پارامتری به اندازه وزن معادل اپوکسی (Epoxy Equivalent Weight) یا همان EEW برای ما تعیینکننده نیست. ما این شاخص را به عنوان جرم رزین (بر حسب گرم) که حاوی یک مول گروه اپوکسی (حلقه اکسیران) باشد، تعریف میکنیم. چرا این عدد برای ما حیاتی است؟ زیرا محاسبه دقیق نسبت اختلاط رزین با هاردنر (Mix Ratio) مستقیماً از روی EEW انجام میشود. اگر ما عدد EEW را اشتباه تخمین بزنیم، استوکیومتری واکنش بهم ریخته و محصول نهایی یا هرگز خشک نمیشود و یا به شدت شکننده خواهد شد.

ما برای تعیین محتوای اپوکسید در آزمایشگاه، از روش استاندارد تیتراسیون مستقیم (مانند ASTM D1652) بهره میبریم. اساس شیمیایی این آزمون، واکنش افزایشی هالوژنها به حلقه سهعضوی و تحت فشارِ اپوکسی است. ما معمولاً از محلول استاندارد «هیدروبرمیک اسید» ($HBr$) در استیک اسید گلاسیال به عنوان تیترانت استفاده میکنیم. از آنجا که رزینهای اپوکسی در آب حل نمیشوند، ما نمونه را در حلالهای آلی قدرتمندی مانند متیلن کلراید یا کلروفرم حل میکنیم تا دسترسی کامل به حلقههای اکسیران فراهم شود.

در حین تیتراسیون، اسید هیدروبرمیک باعث باز شدن حلقه اپوکسی و تشکیل بروهیدررین میشود. نقطه پایان این واکنش را میتوانیم هم به روش چشمی (با شناساگر کریستال ویوله که از آبی به سبز تغییر رنگ میدهد) و هم به روش تیتراسیون پتانسیومتری تشخیص دهیم. ما در روش دستگاهی، تغییرات پتانسیل را پایش میکنیم که دقت بسیار بالاتری نسبت به روش چشمی دارد، به خصوص برای رزینهای بیسفنول A که ممکن است کمی زرد رنگ باشند.

برای محاسبات نهایی و به دست آوردن EEW، ما از رابطه زیر استفاده میکنیم:

$$EEW = \frac{1000 \times W}{N \times V}$$

در این فرمول:

- $W$: وزن نمونه رزین (g).

- $N$: نرمالیته محلول هیدروبرمیک اسید.

- $V$: حجم مصرفی تیترانت (ml).

گاهی اوقات در دیتاشیتها به جای EEW، پارامتر «درصد اپوکسی» را میبینیم. ما میتوانیم به سادگی با فرمول زیر این دو را به هم تبدیل کنیم:

$$\%Epoxy = \frac{43 \times 100}{EEW}$$

(عدد ۴۳ وزن مولکولی گروه اپوکسی است). دانستن این اعداد به ما اطمینان میدهد که فرمولاسیون نهایی ما دقیقاً منطبق بر شیمیِ واقعیِ رزین موجود در انبار است، نه صرفاً اعداد تئوری کاتالوگ.

تیتراسیون کارل فیشر (Karl Fischer) و سنجش دقیق رطوبت در پلاستیکها

در فرایندهای شکلدهی پلیمرهای مهندسی مانند PET، پلیکربنات (PC) و پلیآمیدها (Nylon)، شاید هیچ ناخالصی به اندازه «آب» مخرب نباشد. ما به تجربه دیدهایم که وجود حتی مقادیر بسیار ناچیز رطوبت (در حد چند صد ppm) در هنگام ذوب شدن این مواد در اکسترودر، باعث وقوع پدیده مخرب «هیدرولیز» (Hydrolysis) میشود. در این واکنش، مولکولهای آب به زنجیرههای پلیمری حمله کرده و آنها را میشکنند که نتیجه آن کاهش شدید ویسکوزیته، افت خواص مکانیکی و شکنندگی محصول نهایی است. بنابراین، سنجش رطوبت پلیمر پیش از تزریق یا اکستروژن، یک الزام فنی غیرقابلانکار است.

ما برای اندازهگیری این مقادیر کم، نمیتوانیم به روشهای وزنی سنتی (مانند خشک کردن در آون و اندازهگیری کاهش وزن) اعتماد کنیم، زیرا دقت آن روشها برای مقادیر زیر ۰.۱ درصد بسیار پایین است. استاندارد طلایی ما در اینجا، تیتراسیون کارل فیشر (Karl Fischer Titration) است. این روش شیمیایی بر پایه واکنش اختصاصی بین آب و ید ($I_2$) در حضور دیاکسید گوگرد و یک حلال الکلی (معمولاً متانول) بنا شده است. در این واکنش، آب به عنوان یک عامل ضروری مصرف میشود و تا زمانی که آب در محیط باشد، ید احیا میشود.

ما در آزمایشگاههای پلیمر از دو نوع تکنیک کارل فیشر استفاده میکنیم:

۱. روش حجمی (Volumetric): برای نمونههایی با درصد آب بالا (بالای ۱٪) کاربرد دارد که تیترانت حاوی ید توسط بورت اضافه میشود.

۲. روش کولومتریک (Coulometric): که مخصوص سنجش مقادیر بسیار کم (Trace Moisture) در حد ppm است. در این روش، ید به صورت الکتروشیمیایی و درجا تولید میشود و دقت فوقالعاده بالایی دارد. برای پلیمرهای حساس مثل PET که رطوبت مجاز آنها زیر ۵۰ ppm است، ما فقط از روش کولومتریک استفاده میکنیم.

چالش اصلی ما در تیتراسیون رطوبت پلاستیکها، جامد بودن گرانولهاست. آب در عمق ماتریس پلیمر حبس شده و متانول نمیتواند آن را در دمای محیط استخراج کند. حل کردن کامل پلیمر هم مشکلات خودش را دارد (تداخل حلال و رسوب کردن). راهکار فنی ما استفاده از سیستم «تبخیرکننده» (Evaporator) یا آون متصل به دستگاه تیتراتور است. در این روش (مطابق استاندارد ASTM D6869)، ما گرانولها را در یک محفظه گرم (مثلاً در دمای ۱۶۰ تا ۲۰۰ درجه سانتیگراد، بسته به نوع رزین) حرارت میدهیم. آب موجود در نمونه تبخیر شده و توسط یک جریان گاز خنثی (مثل نیتروژن خشک) به داخل سل تیتراسیون منتقل میشود تا اندازهگیری گردد. این تکنیک به ما اجازه میدهد بدون درگیر شدن با مشکلات حلالیت، فقط آب خالص نمونه را آنالیز کنیم.

آنالیز گروههای انتهایی (End-group Analysis) و محاسبه وزن مولکولی

تا بدینجا بیشتر بر جنبههای کنترل کیفی تمرکز کردیم، اما تیتراسیون پلیمر کاربردی عمیقتر و بنیادیتر نیز دارد: تخمین طول زنجیرهها. ما در شیمی فیزیک پلیمرها، از روشی هوشمندانه به نام آنالیز گروههای انتهایی (End-group Analysis) برای محاسبه وزن مولکولی متوسط عددی ($M_n$) استفاده میکنیم. منطق ما در این روش بسیار ساده است: اگر بدانیم هر زنجیره پلیمری دقیقاً چند «سر» یا «انتها» دارد (که به آن عاملیت یا Functionality میگوییم)، با شمارش شیمیایی این انتهاها میتوانیم تعداد کل مولکولهای موجود در نمونه را تخمین بزنیم.

ما این روش را معمولاً برای پلیمرهای خطی با وزن مولکولی پایین تا متوسط (کمتر از ۲۵,۰۰۰ دالتون) مانند پلیاسترها، پلیآمیدها و پلیالها به کار میبریم. برای مثال، در یک پلیاستر خطی که از واکنش یک دیاسید و یک دیال ساخته شده است، فرض ما بر این است که هر زنجیره به طور متوسط دارای دو گروه انتهایی فعال است. اگر ما عدد اسیدی یا عدد هیدروکسیل (یا مجموع هر دو) را از طریق تیتراسیون به دست آوریم، میتوانیم با استفاده از رابطه ریاضی زیر، وزن مولکولی را محاسبه کنیم:

$$M_n = \frac{F \times 56100}{\text{Total End-group Value}}$$

در این فرمول حیاتی:

- $M_n$: وزن مولکولی متوسط عددی (g/mol).

- $F$: عاملیت یا تعداد گروههای انتهایی در هر مولکول (برای پلیمرهای خطی معمولاً برابر ۲ است).

- $56100$: این عدد حاصلضرب وزن مولکولی KOH (۵۶.۱) در ۱۰۰۰ (برای تبدیل میلیگرم به گرم) است.

- $\text{Total End-group Value}$: مجموع عدد اسیدی و عدد هیدروکسیل نمونه.

ما در آزمایشگاه باید نسبت به محدودیتهای این روش آگاه باشیم. دقت آنالیز گروههای انتهایی با افزایش وزن مولکولی پلیمر به شدت کاهش مییابد. دلیل این امر واضح است: هرچه زنجیرهها بلندتر شوند، نسبت تعداد گروههای انتهایی به جرم کل نمونه کمتر میشود (رقیق شدن گروههای انتهایی). در نتیجه، غلظت گروههای قابل تیتر کردن آنقدر کم میشود که خطای آزمایشگاهی بر نتیجه نهایی غلبه میکند. به همین دلیل، ما برای پلیمرهای بسیار سنگین (High Molecular Weight) معمولاً به سراغ روشهای جایگزین مانند ویسکومتری یا کروماتوگرافی ژلتراوا (GPC) میرویم، اما برای رزینهای مایع و الیگومرها، تیتراسیون همچنان دقیقترین و در دسترسترین گزینه روی میز است.

عیبیابی و خطاهای رایج در تیتراسیون پلیمرها

حتی با وجود تجهیزات پیشرفته، ما در آزمایشگاههای کنترل کیفیت بارها با نتایجی روبرو میشویم که با انتظارات تئوری یا دیتاشیت محصول همخوانی ندارند. درک ریشه این خطاهای رایج تیتراسیون، مهارتی است که تکنسینهای خبره را از اپراتورهای ساده متمایز میکند. یکی از شایعترین مشکلاتی که ما تجربه میکنیم، پدیده «رسوب کردن پلیمر» (Polymer Precipitation) در حین آزمایش است. این اتفاق زمانی رخ میدهد که با افزودن تیترانت، قدرت حلالیت مخلوط کاهش مییابد. برای مثال، اگر رزین در تولوئن حل شده باشد و ما تیترانت آبی یا الکلی را اضافه کنیم، ممکن است در نقطه برخورد تیترانت، رزین از فاز محلول خارج شده و لخته شود. این رسوب، گروههای عاملی را درون خود حبس کرده و باعث میشود نتیجه نهایی کمتر از مقدار واقعی گزارش شود. ما برای رفع این نقیصه، معمولاً از حلالهای کمکی (Co-solvents) یا تیترانتهایی با پایه حلال مشابه استفاده میکنیم.

چالش فنی دیگر، بهویژه در روشهای دستگاهی، نوسان یا «دریفت» (Drift) در قرائت پتانسیل است. اگر مشاهده کنیم که ولتاژ یا pH خوانده شده توسط دستگاه ثابت نمیشود و مدام تغییر میکند، اولین متهم ما الکترود تیتراسیون است. در محیطهای پلیمری ویسکوز، دیافراگم (Junction) الکترود به راحتی توسط لایهای نازک از رزین مسدود میشود و ارتباط الکتریکی با محلول قطع میگردد. ما برای پیشگیری از این خطا، شستشوی منظم الکترود با حلالهای قوی پس از هر تست و نگهداری آن در محلول الکترولیت مناسب (مانند $LiCl$ در اتانول برای الکترودهای غیرآبی) را در دستور کار قرار میدهیم.

علاوه بر مشکلات سختافزاری، تغییرات شیمیایی خودِ تیترانت نیز عامل مهمی در بروز خطا است. محلولهای تیترانت استاندارد (مانند پتاسیم هیدروکسید در متانول یا اسید پرکلریک) در طول زمان پایداری خود را از دست میدهند. تبخیر حلال، جذب دیاکسید کربن هوا (کربناته شدن بازها) یا جذب رطوبت میتواند غلظت واقعی یا «نرمالیته» محلول را تغییر دهد. به همین دلیل، ما هرگز به عدد نوشته شده روی شیشه تیترانت اعتماد مطلق نمیکنیم و به صورت روزانه یا هفتگی، فرایند استانداردسازی تیترانت (Standardization) را با استفاده از مواد استاندارد اولیه (Primary Standards) نظیر پتاسیم هیدروژن فتالات (KHP) انجام میدهیم تا «فاکتور تصحیح» دقیق را در محاسبات اعمال کنیم.

استانداردهای جهانی ASTM و ISO در تیتراسیون پلیمر و رزین

در مبادلات تجاری و فنی، گزارش یک عدد به تنهایی فاقد اعتبار است، مگر اینکه روش دقیق رسیدن به آن عدد مشخص باشد. ما در صنعت پلیمر به خوبی میدانیم که “روش آزمون” (Test Method) بخشی جداییناپذیر از نتیجه است. برای مثال، عدد اسیدی گزارش شده با یک روش خاص ممکن است با روش دیگر اندکی متفاوت باشد. برای جلوگیری از اختلافات بین تامینکننده (Supplier) و مشتری و همچنین تضمین یکسان بودن زبان فنی در سراسر جهان، ما موظفیم تمام آزمونهای تیتراسیون را دقیقاً منطبق بر استانداردهای ASTM (انجمن مواد و آزمون آمریکا) یا استانداردهای ISO (سازمان بینالمللی استاندارد) انجام دهیم.

ما در جدول زیر، خلاصهای از مهمترین و پرکاربردترین استانداردهای مرجع برای آزمونهای شیمیایی رزین و پلاستیک را گردآوری کردهایم. استفاده از این کدها در برگههای آنالیز (CoA)، به خریدار اطمینان میدهد که پروسه کنترل کیفیت بر اساس یک پروتکل تایید شده و معتبر جهانی صورت گرفته است.

| پارامتر مورد آزمایش | نام انگلیسی پارامتر | استاندارد ASTM (آمریکا) | استاندارد ISO (بینالمللی) | کاربرد اصلی |

| عدد اسیدی | Acid Number / Value | ASTM D1639 / D974 | ISO 2114 | رزینهای پلیاستر، آلکید، روانکارها |

| عدد هیدروکسیل | Hydroxyl Value | ASTM D4274 / E1899 | ISO 4629 | پلیاورتانها، پلیالها |

| محتوای اپوکسید (EEW) | Epoxy Content | ASTM D1652 | ISO 3001 | رزینهای اپوکسی و رنگها |

| محتوای ایزوسیانات | Isocyanate (NCO) Content | ASTM D2572 | ISO 14896 | هاردنرهای پلیاورتان، چسبها |

| رطوبت (کارل فیشر) | Water Content (Karl Fischer) | ASTM D6869 (Plastics) | ISO 15512 | گرانولهای پلاستیک مهندسی (PET, PA) |

| عدد آمینی | Amine Value | ASTM D2074 | ISO 9702 | هاردنرهای اپوکسی، مواد فعال سطحی |

رعایت دقیق جزئیات ذکر شده در این داکیومنتها (مانند دما، نوع حلال، و زمان واکنش) برای ما الزامی است. حتی یک انحراف کوچک از دستورالعمل استاندارد، میتواند باعث رد شدن محموله توسط واحد کنترل کیفیت مشتری شود.

اهمیت استراتژیک تیتراسیون در کاهش ضایعات و مهندسی محصول

آنالیزهای شیمیایی و بهویژه روشهای تیتراسیون که در بخشهای قبل مرور کردیم، تنها اعدادی روی کاغذ نیستند؛ این دادهها مرز باریک بین یک محصول مهندسی شده و یک محموله ضایعاتی را تعیین میکنند. ما در صنعت پلیمر بارها شاهد بودهایم که نادیده گرفتن یک تغییر جزئی در عدد هیدروکسیل یا درصد ایزوسیانات، چگونه منجر به تولید قطعاتی شده که در ظاهر سالماند اما پس از مدت کوتاهی دچار ترکخوردگی یا شکست میشوند. تیتراسیون به ما قدرت پیشبینی میدهد؛ قدرتی که با آن میتوانیم رفتار رزین را پیش از ورود به قالب یا راکتور پیشبینی کنیم و فرمولاسیون را بر اساس ویژگیهای واقعی مواد اولیه (و نه صرفاً اطلاعات تئوری) تنظیم نماییم.

سرمایهگذاری روی تجهیزات دقیق تیتراسیون و اجرای پروتکلهای استاندارد ASTM، شاید در نگاه اول هزینهبر به نظر برسد، اما در درازمدت با حذف آزمون و خطاهای کورکورانه، هزینههای سربار تولید را به شدت کاهش میدهد. ما معتقدیم که زبان مشترک بین تولیدکننده مواد اولیه و مهندس قطعهساز، همین برگههای آنالیز فنی (CoA) است. وقتی ما یک رزین اپوکسی با EEW مشخص یا یک گرانول پلیآمید با رطوبت زیر ۵۰۰ ppm را تضمین میکنیم، در واقع عملکرد نهایی قطعه مشتری را گارانتی کردهایم.

اگر شما نیز در خط تولید خود با چالشهای نوسان کیفیت یا مشکلات پخت رزین مواجه هستید، یا برای فرمولاسیون جدید خود نیاز به تامین مواد اولیه با مشخصات شیمیایی دقیق و سرتیفیکیت معتبر آزمایشگاهی دارید، تیم فنی ما آماده ارائه مشاوره تخصصی و تامین نیازهای شماست. شناخت دقیق مواد، اولین گام در تولیدی هوشمندانه است.