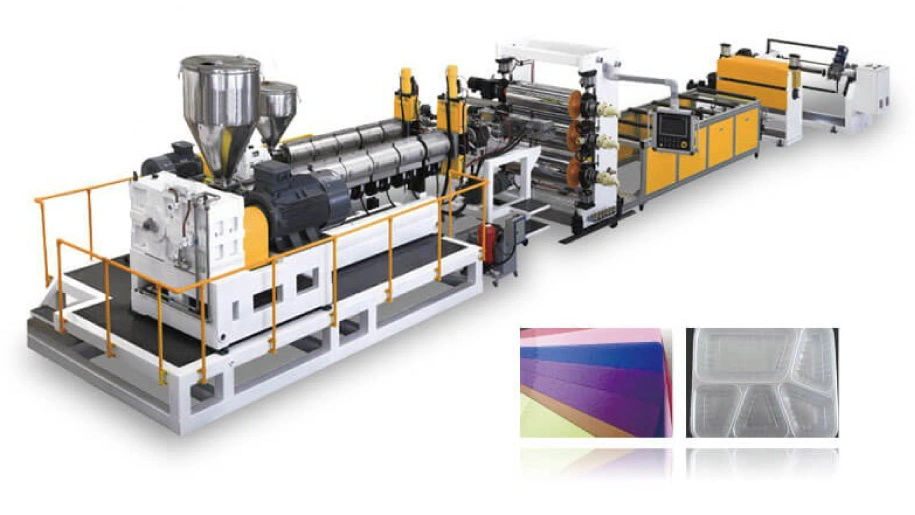

خط تولید ترموفرمینگ

فرآیند ترموفرمینگ یکی از روشهای کلیدی در شکلدهی پلیمرها محسوب میشود که کاربرد آن از تولید انبوه ظروف یکبار مصرف تا ساخت قطعات دقیق صنعتی گسترده است. بسیاری از محصولاتی که روزانه با آنها سروکار داریم، مانند ظروف بستهبندی مواد غذایی، داشبورد خودروها یا سینیهای کشت، از طریق این فرآیند تولید شدهاند.

در این مقاله، ما به بررسی دقیق فرآیند، اجزای خط تولید، انواع دستگاهها و ملاحظات فنی و اقتصادی مرتبط با راهاندازی یا خرید آن میپردازیم. هدف، ارائه یک دیدگاه جامع تخصصی، هم برای مقاصد آموزشی و هم برای تصمیمگیریهای تجاری است.

- ترموفرمینگ چیست؟

- فرآیند گام به گام در خط تولید ترموفرمینگ

- انواع اصلی دستگاه ترموفرمینگ

- دستهبندی خطوط تولید بر اساس اتوماسیون

- کاربردهای خط تولید ترموفرمینگ

- مواد اولیه رایج در فرآیند ترموفرمینگ

- قیمت دستگاه ترموفرمینگ

- مشاوره خرید خط تولید ترموفرمینگ

- الزامات فنی راهاندازی خط تولید ترموفرمینگ

- توجیه اقتصادی و سود خط تولید ترموفرمینگ

- مباحث تخصصی خط تولید ترموفرمینگ

- سوالات متداول (FAQ)

ترموفرمینگ چیست؟

ترموفرمینگ (Thermoforming) یک فرآیند تولیدی است که در آن، یک ورق پلاستیکی (Sheet) ابتدا تا دمای انعطافپذیری گرم میشود. سپس این ورق نرم شده، روی یک قالب (نر یا ماده) کشیده شده و با استفاده از خلاء، فشار هوا یا نیروی مکانیکی، شکل قالب را به خود میگیرد. پس از سرد شدن، قطعه شکل قالب را حفظ کرده و سخت میشود.

اساس کار در این تکنولوژی، رساندن ورق پلیمری به “دمای گذار شیشهای” (Glass Transition Temperature) یا کمی بالاتر از آن است؛ دمایی که در آن پلاستیک حالت سخت و شکننده خود را از دست داده و نرم و لاستیکمانند (Rubbery) میشود، اما هنوز به نقطه ذوب کامل نرسیده است. در این حالت انعطافپذیر، ورق توسط نیروی خارجی (مکش یا فشار) وادار میشود تا کاملاً سطح حفرهها یا برآمدگیهای قالب را بپوشاند. تثبیت شکل نهایی پس از خنکسازی سریع در تماس با سطح قالب رخ میدهد.

فرآیند گام به گام در خط تولید ترموفرمینگ

یک خط تولید ترموفرمینگ، چه در مقیاس نیمهخودکار یا تمامخودکار، مجموعهای از عملیات پیوسته را برای تبدیل رول مواد اولیه به محصول نهایی اجرا میکند.

مرحله ۱: بارگذاری رول یا ورق (Sheet Loading)

نقطه شروع فرآیند، بخش تغذیه (Feeder) است. رول ورق پلاستیکی (یا شیتهای از پیش برش خورده در سیستمهای دستیتر) در دستگاه قرار میگیرد و توسط زنجیرهها یا گیرههای مخصوص (Chain Drive) به صورت پیوسته یا مرحلهای به سمت ناحیه گرمایش هدایت میشود.

مرحله ۲: پیش گرمایش و گرمایش مواد اولیه (Heating)

ورق وارد یک کوره یا ایستگاه گرمایشی (Oven) میشود. در این بخش، المنتهای حرارتی (معمولاً سرامیکی، کوارتز یا هالوژن) از بالا و گاهی از پایین، ورق را به دمای شکلپذیری مشخص میرسانند. کنترل دقیق و یکنواخت دما در سراسر سطح ورق در این مرحله، برای جلوگیری از سوختگی موضعی یا شکلگیری ناقص، حیاتی است.

مرحله ۳: شکلدهی (Forming) در قالب

ورق داغ و انعطافپذیر بلافاصله به ایستگاه قالبگیری (Forming Station) منتقل میشود. قالب (Mold) بسته شده و فرآیند شکلدهی آغاز میشود. این کار معمولاً توسط مکش سریع هوا از زیر قالب (Vacuum Forming) یا اعمال فشار هوای بالا از روی ورق (Pressure Forming) یا ترکیبی از هر دو انجام میگیرد تا ورق کاملاً به دیوارههای قالب بچسبد.

مرحله ۴: خنکسازی قطعه (Cooling)

قطعه شکلگرفته باید بلافاصله سرد شود تا شکل خود را تثبیت کند و از تغییر شکل پس از خروج (Warpage) جلوگیری شود. این کار اغلب از طریق عبور جریان آب سرد در کانالهای تعبیه شده در داخل بدنه قالب یا در برخی موارد با دمیدن هوای خنک روی سطح قطعه انجام میشود. زمان خنککاری تاثیر مستقیمی بر سیکل زمانی تولید (Cycle Time) دارد.

مرحله ۵: برش و جداسازی

پس از سرد شدن، ورق شکلگرفته که اکنون شامل قطعات و ضایعات (اسکلت ورق یا Web) است، به ایستگاه برش (Trimming Station) منتقل میشود. در این بخش، قطعات مفید از ضایعات جدا میشوند. این برش میتواند همزمان با فرمگیری در داخل خود قالب یا در ایستگاهی مجزا پس از خروج از قالب (Offline trimming) توسط پرس یا تیغههای گیوتین انجام شود.

مرحله ۶: (در صورت وجود) استکینگ یا بستهبندی

در خطوط تمام اتوماتیک (Full-Forming)، قطعات برش خورده توسط یک ربات یا سیستم استکر (Stacker) به صورت خودکار جمعآوری، شمارش و روی هم چیده میشوند تا برای بستهبندی نهایی یا انتقال به بخش بعدی آماده گردند. ضایعات ورق نیز معمولاً توسط یک آسیاب در کنار خط، خرد شده و برای بازیافت آماده میشوند.

انواع اصلی دستگاه ترموفرمینگ

اگرچه اصل فرآیند (گرمایش و شکلدهی) یکسان است، اما روش اعمال نیرو برای شکلدهی ورق، دستگاهها را به دستههای اصلی تقسیم میکند. این نیرو تعیینکننده دقت، جزئیات و کیفیت نهایی قطعه خواهد بود.

دستگاه ترموفرمینگ وکیوم

در روش وکیوم فرمینگ (شکلدهی خلاء)، ورق پلاستیکی گرمشده روی یک قالب (نر یا ماده) قرار میگیرد و فضا بین ورق و قالب به طور کامل آببندی میشود. سپس، هوای این فضا توسط یک پمپ خلاء قدرتمند به سرعت تخلیه (Evacuate) میشود. این کار یک اختلاف فشار ایجاد میکند که در آن، فشار اتمسفر محیط (حدود 1 بار یا 14.7 psi) به عنوان نیروی شکلدهنده عمل کرده و ورق نرم را به تمام سطوح و حفرههای قالب میچسباند.

این روش به دلیل سادگی نسبی فرآیند و هزینه پایینتر تجهیزات و قالبسازی، بسیار رایج است. با این حال، چون نیروی شکلدهی به 1 اتمسفر محدود است، برای ایجاد گوشههای بسیار تیز یا جزئیات سطحی بسیار دقیق (مانند بافتهای ریز) محدودیت دارد. همچنین در کششهای عمیق (Deep Draw)، پدیده نازک شدن بیش از حد در گوشهها و کف قطعه (Corner Thinning) بیشتر محتمل است. برای کمک به توزیع بهتر مواد در قطعات عمیق، اغلب از یک “سنبه کمکی” (Plug Assist) استفاده میشود که قبل از اعمال خلاء، ورق را به صورت مکانیکی به داخل حفره هدایت میکند.

دستگاه ترموفرمینگ فشاری

در ترموفرمینگ فشاری (شکلدهی تحت فشار)، فرآیند یک گام فراتر میرود. علاوه بر اینکه هوای زیر ورق (سمت قالب) توسط سیستم وکیوم تخلیه میشود، به صورت همزمان، فشار هوای بالا (معمولاً از 3 تا 10 بار، معادل 50 تا 150 psi یا بیشتر) از طریق یک “جعبه فشار” (Pressure Box) آببندی شده، به سطح رویی ورق اعمال میگردد.

این نیروی هوای فشرده فعال و قدرتمند، ورق پلاستیکی را با شدتی بسیار بیشتر از فشار اتمسفر به دیوارههای قالب میفشارد. این روش امکان تولید قطعاتی با جزئیات فوقالعاده دقیق، گوشههای کاملاً تیز (Sharp Radii)، بافتهای سطحی (Textures)، حروف برجسته (Embossing) و لوگوهای حکشده (Debossing) را فراهم میکند. قطعات تولیدی با این روش اغلب ظاهری بسیار شبیه به قطعات تولید شده با تزریق پلاستیک دارند و برای تولید بدنههای تجهیزات، پنلهای پیچیده و قطعاتی که ظاهر نهایی در آنها اهمیت بالایی دارد، استفاده میشوند.

تفاوت وکیوم فرمینگ و پرشر فرمینگ چیست؟

تفاوت اساسی در میزان و ماهیت نیروی شکلدهی است. وکیوم فرمینگ یک فرآیند پسیو (Passive) است که به فشار اتمسفر (1 بار) محدود میشود، در حالی که پرشر فرمینگ یک فرآیند اکتیو (Active) است که از نیروهای کنترلشده و بسیار بالاتر بهره میبرد.

این تفاوت مستقیماً بر چند جنبه کلیدی تأثیر میگذارد:

- دقت و جزئیات: پرشر فرمینگ به دلیل نیروی بالاتر، جزئیات قالب را با وفاداری بسیار بیشتری به قطعه منتقل میکند.

- توزیع مواد: نیروی مضاعف در پرشر فرمینگ به کنترل بهتر جریان مواد و کاهش پدیده نازکشدگی در کششهای عمیق کمک میکند و در نتیجه، قطعه نهایی از توزیع ضخامت یکنواختتری برخوردار است.

- قالبسازی: قالبهای وکیوم فرمینگ (اغلب آلومینیوم ریختهگری) تنها باید فشار 1 اتمسفر را تحمل کنند. اما قالبهای پرشر فرمینگ باید فشار هوای بالا را تحمل کنند و معمولاً از بلوکهای آلومینیومی ماشینکاری شده (CNC) ساخته میشوند که گرانتر اما بسیار دقیقتر و بادوامتر هستند.

- کاربرد: وکیوم فرمینگ برای سینیها، لاینرها و بستهبندیهای عمومی مناسب است، در حالی که پرشر فرمینگ برای جایگزینی قطعات تزریق پلاستیک در تیراژهای متوسط و تولید بدنههای تجهیزات (Enclosures) کاربرد دارد.

دستهبندی خطوط تولید بر اساس اتوماسیون

سطح اتوماسیون و نحوه تغذیه مواد اولیه (ورقهای مجزا یا رول پیوسته)، خطوط ترموفرمینگ را به دستههایی با قابلیتها و ظرفیتهای تولیدی کاملاً متفاوت تقسیم میکند. این دستهبندی مستقیماً بر سرعت تولید، نیروی انسانی مورد نیاز و ابعاد قطعات قابل تولید تأثیر میگذارد.

دستگاه ترموفرمینگ نیمه فرمینگ (Semi-Forming)

در این سیستمها که اغلب “شیت فِد” (Sheet Fed) نامیده میشوند، فرآیند به صورت گسسته عمل میکند. اپراتور ورقهای پلاستیکی از پیش برشخورده را به صورت دستی در قاب دستگاه (Clamping Frame) قرار میدهد. پس از بارگذاری، دستگاه به صورت خودکار عملیات بستن قاب، انتقال به کوره گرمایش، شکلدهی (وکیوم یا فشاری) و خنکسازی را انجام میدهد. در نهایت، اپراتور قطعه شکلگرفته را (که ممکن است هنوز به ضایعات ورق متصل باشد) به صورت دستی خارج میکند. عملیات برش (Trimming) معمولاً در ایستگاه کاری مجزا و به صورت آفلاین (Offline) انجام میشود.

این دستگاهها برای تولید با تیراژ پایین، نمونهسازی (Prototyping) و بهویژه برای تولید قطعات با ابعاد بسیار بزرگ (Large-Part Thermoforming) که امکان تولید آنها از رول وجود ندارد، ایدهآل هستند. کاربردهایی مانند بدنههای وان حمام، آسترهای داخلی یخچالهای صنعتی، پالتهای پلاستیکی، بدنههای قایق و قطعات بدنه خودروهای خاص (مانند اتوبوس و ماشینآلات کشاورزی) در این دسته قرار میگیرند. هزینه سرمایهگذاری اولیه آنها کمتر است اما سیکل زمانی تولید طولانیتر و وابستگی به اپراتور بیشتر است.

دستگاه ترموفرمینگ تمام فرمینگ

این سیستمها که “رول فِد” (Roll Fed) هستند، برای تولید انبوه و با سرعت بسیار بالا طراحی شدهاند. در این خطوط، رول مواد اولیه به صورت پیوسته توسط یک سیستم زنجیری (Chain Drive) به داخل دستگاه کشیده میشود و تمام مراحل گرمایش، فرمدهی، برش و چیدمان (Stacking) قطعات نهایی به صورت یکپارچه و کاملاً خودکار انجام میپذیرد.

عملیات برش (Trimming) در این خطوط میتواند به دو صورت انجام شود: یا در یک ایستگاه مجزا بلافاصله پس از فرمگیری (In-line Trimming) توسط یک پرس برش (Trim Press)، یا به صورت همزمان با شکلدهی در داخل خود قالب (In-Mold Cutting – IMC). روش IMC دقت بسیار بالایی دارد و نیاز به ایستگاه برش مجزا را حذف میکند. این خطوط، بخش اساسی و اصلی تولید ظروف یکبار مصرف (لیوان، بشقاب، ظروف بستهبندی غذا) هستند و با سیکلهای زمانی بسیار کوتاه (اغلب زیر 3 تا 5 ثانیه) کار میکنند.

خط تولید FFS (Form-Fill-Seal) چیست؟

FFS مخفف (Form-Fill-Seal) به معنای “شکلدهی-پُر کردن-درببندی” است. این یک سیستم ترموفرمینگ تخصصی و یکپارچه است که فرآیند تولید بستهبندی را با عملیات پُر کردن محصول و درببندی ادغام میکند. این دستگاهها عمدتاً در صنایع غذایی (به ویژه لبنی)، دارویی و پزشکی کاربرد دارند.

در این خط، دستگاه ابتدا ظرف (مانند ظرف ماست، پنیر خامهای یا سس) را از رول پلاستیکی پایه شکل میدهد (Form). سپس بلافاصله در ایستگاه بعدی، محصول (مایع، خمیری یا جامد) توسط یک واحد دوزینگ دقیق (Dosing Unit) درون آن ریخته میشود (Fill). در نهایت، با استفاده از یک رول دوم (مانند فویل آلومینیومی یا فیلم چاپی) درب ظرف روی آن قرار گرفته و به صورت حرارتی دوخته (Seal) و برش میخورد. مزیت اصلی این سیستم، سرعت بالا و رعایت کامل بهداشت (Hygiene) است، زیرا ظرف در همان لحظه تولید، پُر و بسته میشود و از هرگونه آلودگی محیطی مصون میماند. این فرآیند اغلب در محیطهای کنترلشده یا استریل (Aseptic) انجام میگیرد.

کاربردهای خط تولید ترموفرمینگ

انعطافپذیری فرآیند ترموفرمینگ، هم در انتخاب مواد اولیه و هم در ابعاد تولید (از قطعات کوچک و نازک تا پنلهای بزرگ و ضخیم)، منجر به استفاده گسترده و حیاتی آن در صنایع مختلف شده است.

خط تولید ظروف یکبار مصرف (PP, PS, PET)

این شناختهشدهترین و پرتیراژترین کاربرد ترموفرمینگ است. تولید انبوه ظروف بستهبندی مواد غذایی، دیسهای مورد استفاده برای گوشت و مرغ، ظروف شفاف دربدار (Clamshells) برای سالاد و میوههای تازه، و انواع بشقاب و کاسههای یکبار مصرف با استفاده از خطوط تمام فرمینگ (Roll Fed) انجام میگیرد. در این کاربرد، سرعت تولید (سیکل زمانی کوتاه) و مدیریت هزینه مواد اولیه (استفاده بهینه از ورق و بازیافت ضایعات) عوامل کلیدی موفقیت هستند. مواد رایج در این بخش شامل PP (برای ظروف قابل استفاده در مایکروویو)، PS (برای ظروف ارزانتر) و PET (برای شفافیت بالا) است.

دستگاه تولید لیوان یکبار مصرف

تولید لیوانهای پلاستیکی (برای نوشیدنیهای سرد و گرم) یک شاخه تخصصی از ترموفرمینگ است. این فرآیند معمولاً با پلیپروپیلن (PP) برای لیوانهای چای یا قهوه (به دلیل مقاومت حرارتی) و پلیاستایرن (PS) یا PET برای لیوانهای شفاف نوشیدنی سرد انجام میشود. چالش اصلی در این خطوط، دستیابی به “کشش عمیق” (Deep Draw) بدون نازک شدن بیش از حد دیوارهها و کف لیوان است. علاوه بر این، خطوط تولید لیوان اغلب شامل یک ایستگاه جانبی به نام “لبهزن” (Rim Rolling Unit) هستند که لبه تیز بالای لیوان را به سمت بیرون لول میکند تا سطحی صاف و ایمن برای نوشیدن ایجاد کند.

خط تولید شانه تخم مرغ (پلاستیکی و سلولزی)

در اینجا باید بین دو محصول تمایز قائل شد. شانههای تخم مرغ مقوایی (سلولزی) با فرآیند “پالپ مولدینگ” (Pulp Molding) تولید میشوند که ارتباطی با ترموفرمینگ ندارد. اما، شانههای تخم مرغ شفاف پلاستیکی که امکان رویت محصول را فراهم میکنند، دقیقاً با فرآیند ترموفرمینگ (معمولاً از ورق PET) تولید میگردند. این دستگاهها با استفاده از قالبهایی با حفرههای متعدد، این ظروف محافظ را با سرعت بالا شکل میدهند.

دستگاه بسته بندی بلیستر (Blister Packaging)

بستهبندیهای بلیستر که به طور گسترده در صنایع دارویی (برای قرص و کپسول)، کالاهای مصرفی (مانند باتری، مسواک، لوازم تحریر) و ابزارآلات کوچک استفاده میشوند، محصول مستقیم ترموفرمینگ هستند. در این فرآیند، یک ورق پلاستیکی شفاف (معمولاً PET یا PVC) ترموفرمینگ میشود تا حبابها یا حفرههایی (Blisters) متناسب با شکل دقیق محصول ایجاد کند. سپس محصول درون این حفرهها قرار گرفته و یک لایه پشتی (از جنس مقوا، فویل آلومینیومی یا فیلم پلاستیکی دیگر) روی آن پرس یا دوخته (Seal) میشود.

تولید قطعات پلاستیکی (مانند داشبورد خودرو یا بدنه یخچال)

این کاربرد نشاندهنده توانایی ترموفرمینگ در تولید قطعات بزرگ، صنعتی و بادوام است. در صنایع خودروسازی، قطعاتی مانند پنلهای داخلی درب، روکش داشبورد، سپرهای سبک و آسترهای گلگیر با استفاده از دستگاههای ترموفرمینگ شیت-فِد (Sheet Fed) تولید میشوند. همچنین، آسترهای داخلی (لاینر) یخچالها و فریزرهای خانگی و صنعتی، بدنههای تجهیزات پزشکی، بدنههای ماشینآلات کشاورزی و سینیهای حمل قطعات سنگین صنعتی (Material Handling Trays) همگی با این روش (اغلب وکیوم فرمینگ یا پرشر فرمینگ ورقهای ضخیم ABS, HIPS یا TPO) ساخته میشوند.

خط تولید ظروف گیاهی و زیست تخریبپذیر

با افزایش قوانین زیستمحیطی و تقاضای مصرفکنندگان برای محصولات پایدار، استفاده از پلیمرهای گیاهی (Biopolymers) رواج یافته است. PLA (پلیلاکتیک اسید)، که از نشاسته ذرت یا نیشکر به دست میآید، رایجترین ماده در این حوزه است. خطوط ترموفرمینگ مدرن برای فرآیند کردن ورقهای PLA بهینهسازی شدهاند. چالش اصلی در کار با PLA، “پنجره فرآیندی” (Processing Window) باریک آن است؛ یعنی محدوده دمایی بین نرم شدن و ذوب شدن آن بسیار کم است و نیازمند سیستمهای کنترل حرارتی بسیار دقیق در کوره دستگاه است تا از افتادگی (Sagging) یا سوختن ورق جلوگیری شود.

مواد اولیه رایج در فرآیند ترموفرمینگ

انتخاب ماده اولیه (Material Selection) یک تصمیم فنی-اقتصادی حیاتی در فرآیند ترموفرمینگ است. خواص پلیمر مستقیماً بر پارامترهای فرآیند (مانند دمای کوره)، طراحی قالب (مانند نرخ انقباض) و کیفیت محصول نهایی (مانند شفافیت، مقاومت ضربه و مقاومت حرارتی) تأثیر میگذارد.

ورق PET (پلیاتیلن ترفتالات)

PET به دلیل شفافیت نوری استثنایی (Optical Clarity)، استحکام مکانیکی بالا و مقاومت شیمیایی خوب، به یکی از پرمصرفترین مواد در ترموفرمینگ بستهبندی تبدیل شده است. نوع رایج مورد استفاده، APET (PET آمورف) است که شفافیت شیشهای دارد. برای کاربردهایی که نیاز به آببندی (Sealing) یا مقاومت ضربه بالاتر در دماهای پایین دارند، از PETG (PET اصلاحشده با گلیکول) استفاده میشود که انعطافپذیرتر است.

ورق PET یک مانع (Barrier) بسیار خوب در برابر اکسیژن و دیاکسید کربن محسوب میشود، که آن را برای بستهبندی مواد غذایی تازه (مانند سالاد، میوهها) ایدهآل میسازد. چالش اصلی در فرآیند ترموفرمینگ PET، نیاز به خشککردن کامل ورق قبل از گرمایش است، زیرا این پلیمر رطوبتگیر (Hygroscopic) است و وجود رطوبت در دمای بالا باعث تخریب زنجیرههای پلیمری و کاهش خواص مکانیکی (Hydrolysis) میشود.

ورق PP (پلیپروپیلن)

پلیپروپیلن (PP) به دلیل ترکیب منحصربفرد خواص خود بسیار محبوب است: قیمت اقتصادی، وزن مخصوص پایین (سبکی)، مقاومت شیمیایی عالی و مقاومت حرارتی بالا. مقاومت حرارتی PP (تحمل دما تا حدود 120 درجه سانتیگراد) آن را به ماده انتخابی برای ظروف غذای گرم و ظروف قابل استفاده در مایکروویو (Microwaveable Containers) تبدیل کرده است.

با این حال، ترموفرمینگ PP چالشهای فنی خاص خود را دارد. PP دارای پنجره دمایی فرآیندی باریکی است و تمایل زیادی به افتادگی (Sag) در کوره دارد. همچنین، به دلیل ماهیت نیمهکریستالی (Semi-Crystalline) آن، انقباض (Shrinkage) آن پس از خروج از قالب بیشتر از پلیمرهای آمورف مانند PS یا PET است که باید در طراحی قالب لحاظ شود. PP به طور طبیعی شفافیت PET را ندارد و حالتی مهآلود (Hazy) دارد، هرچند گریدهای شفاف آن (Clarified PP) نیز توسعه یافتهاند.

ورق PS (پلیاستایرن)

پلیاستایرن (PS) یکی از سادهترین مواد برای ترموفرمینگ است. به راحتی گرم میشود، شکلپذیری عالی دارد، جزئیات قالب را به خوبی بازتولید میکند و از نظر ابعادی بسیار پایدار است. GPPS (پلیاستایرن معمولی) شفاف اما بسیار شکننده است و برای محصولاتی مانند لیوانهای شفاف ارزانقیمت استفاده میشود.

نوع پرکاربردتر آن HIPS (High Impact Polystyrene) است که با افزودن لاستیک (مانند بوتادین) اصلاح شده تا مقاومت ضربه آن افزایش یابد. HIPS کدر (Opaque) و به رنگ سفید شیری است و به طور گسترده در تولید ظروف لبنی (مانند لیوان ماست و بستنی)، سینیهای یکبار مصرف و آسترهای داخلی یخچال استفاده میشود.

ورق PVC (پلیوینیل کلراید)

PVC (پیویسی) به دلیل شکلپذیری عالی، شفافیت خوب، مقاومت شیمیایی و قیمت پایین، برای دههها ماده اصلی در بستهبندیهای بلیستر (Blister Packs) دارویی و مصرفی بود. همچنین قابلیت آببندی عالی با فرکانس بالا (RF Sealing) دارد.

با این حال، استفاده از PVC در کاربردهای مرتبط با مواد غذایی به دلیل نگرانیهای زیستمحیطی و بهداشتی مرتبط با آزاد شدن ترکیبات کلر در طول فرآیند تولید یا دفع، به شدت کاهش یافته است. امروزه در بسیاری از کاربردها، ورق PET به عنوان جایگزین ایمنتر و قابل بازیافتتر برای PVC معرفی شده است.

ورق ABS و HIPS

ABS (Acrylonitrile Butadiene Styrene) یک پلیمر مهندسی است که به دلیل ترکیب سه مونومر، خواص متعادلی از استحکام، چقرمگی (مقاومت ضربه بالا حتی در دماهای پایین) و مقاومت حرارتی خوب را ارائه میدهد. HIPS (پلیاستایرن مقاوم) نیز خواص مشابهی دارد اما معمولاً ارزانتر و دارای مقاومت شیمیایی کمتری نسبت به ABS است.

هر دوی این مواد (که کدر هستند) به طور گسترده در ترموفرمینگ صنعتی (شیت-فِد) برای تولید قطعات بادوام استفاده میشوند. کاربردهایی مانند بدنه تجهیزات الکترونیکی و پزشکی، قطعات داخلی خودرو (پنلهای درب، کنسولها)، سینیهای حمل و نقل صنعتی و چمدانها، نمونههایی از استفاده این مواد هستند.

قیمت دستگاه ترموفرمینگ

ارائه یک قیمت واحد برای خط تولید ترموفرمینگ امکانپذیر نیست، زیرا این تجهیزات به شدت سفارشیسازی میشوند و هزینه نهایی تابعی از متغیرهای فنی و تجاری متعدد است. ارزیابی دقیق نیازمند تحلیل مشخصات فنی مورد نیاز بر اساس محصول هدف است.

عوامل کلیدی موثر بر قیمت خط تولید ترموفرمینگ

قیمت یک دستگاه یا خط کامل به مجموعهای از پارامترهای طراحی و ساخت بستگی دارد:

- ابعاد میز کار (Forming Area): اندازه سطحی که دستگاه میتواند در هر سیکل شکلدهی کند، مستقیماً بر ابعاد دستگاه و قیمت آن تأثیر میگذارد.

- سطح اتوماسیون: خطوط تمام فرمینگ (Roll Fed) که شامل تغذیه رول، برش و چیدمان (Stacking) خودکار هستند، به دلیل پیچیدگی مکانیکی و کنترلی، به مراتب گرانتر از سیستمهای نیمه فرمینگ (Sheet Fed) با بارگذاری دستی ورق هستند.

- نوع فرآیند: دستگاههای ترموفرمینگ فشاری (Pressure Forming) به دلیل نیاز به ساختار بدنه مستحکمتر برای تحمل فشارهای بالا، کمپرسورهای هوای قدرتمند و قالبهای پیچیدهتر، هزینه سرمایهگذاری بیشتری نسبت به دستگاههای وکیوم فرمینگ دارند.

- سیستم برش (Trimming): خطوطی که مجهز به سیستم برش در داخل قالب (In-Mold Cutting – IMC) هستند یا دارای پرس برش (Trim Press) مجزا و هماهنگ (In-Line) میباشند، گرانتر از سیستمهایی هستند که برش در آنها به صورت آفلاین انجام میشود.

- برند و کشور سازنده: تجهیزات ساخته شده در اروپای غربی (مانند آلمان و ایتالیا) معمولاً به دلیل استفاده از تکنولوژیهای پیشرفته (مانند درایوهای سروو)، سیستمهای کنترلی دقیقتر و کیفیت ساخت بالاتر، در بالاترین رده قیمتی قرار دارند. دستگاههای ساخت آسیا (چین، تایوان) یا خاورمیانه (ترکیه) و همچنین تولیدات داخلی، گزینههای اقتصادیتری را ارائه میدهند.

- تجهیزات جانبی: وجود سیستمهایی مانند پیشگرمکن ورق (Pre-heater)، آسیاب ضایعات کنار خط (In-line Granulator) و رباتهای استکر، هزینه کلی خط را افزایش میدهد.

تفاوت قیمت دستگاههای ساخت داخل و وارداتی

انتخاب بین دستگاههای داخلی و وارداتی یک توازن میان هزینه اولیه و تکنولوژی است.

- دستگاههای وارداتی (به ویژه اروپایی): این دستگاهها اغلب از آخرین فناوریها مانند سیستمهای محرک تمام الکتریکی (Servo-Electric) بهره میبرند که منجر به سرعت تولید بسیار بالا، دقت تکرارپذیری فوقالعاده و مصرف انرژی بهینه میشود. با این حال، هزینه سرمایهگذاری اولیه آنها به طور قابل توجهی بالاتر است. علاوه بر این، هزینههای تامین قطعات یدکی و دسترسی به خدمات فنی تخصصی آنها میتواند یک چالش بلندمدت باشد.

- دستگاههای ساخت داخل: تولیدکنندگان داخلی معمولاً راهحلهای اقتصادیتری ارائه میدهند که برای بسیاری از کاربردهای رایج (مانند ظروف یکبار مصرف استاندارد) کاملاً کافی هستند. مزیت اصلی آنها، هزینه اولیه کمتر، دسترسی آسانتر و ارزانتر به خدمات پس از فروش و تامین قطعات یدکی است. این دستگاهها ممکن است از نظر سرعت یا بهرهوری انرژی با پیشرفتهترین مدلهای اروپایی قابل قیاس نباشند، اما برای شروع کسبوکار یا بازارهای با رقابت قیمتی شدید، گزینه مناسبی محسوب میشوند.

هزینه راه اندازی خط تولید ترموفرمینگ (شامل مواد اولیه و مکان)

سرمایهگذاری برای راهاندازی خط تولید، فراتر از خرید خود دستگاه است. هزینههای جانبی بخش قابل توجهی از کل بودجه را تشکیل میدهند:

- قالبسازی: هزینه قالب (Mold) یک بخش مجزا و بسیار مهم است. قیمت قالب بر اساس جنس آن (رزین برای نمونهسازی، آلومینیوم ریختهگری برای وکیوم فرمینگ، یا آلومینیوم ماشینکاری CNC برای پرشر فرمینگ)، تعداد حفرهها (Cavities) و پیچیدگی طراحی متغیر است.

- تامین مواد اولیه: برای شروع به کار، به سرمایه در گردش قابل توجهی برای خرید موجودی اولیه رول یا ورق پلاستیکی (PET, PP, PS و …) نیاز است.

- زیرساختهای کارخانه:

- برق: این خطوط مصرف برق بالایی دارند (عمدتاً برای کورههای حرارتی). تامین برق سهفاز صنعتی با آمپراژ کافی الزامی است.

- سیستم خنککننده: یک چیلر (Chiller) صنعتی برای گردش آب سرد در قالبها جهت تثبیت قطعه و دستیابی به سیکل زمانی کوتاه، ضروری است.

- هوای فشرده: یک کمپرسور هوای صنعتی با ظرفیت بالا برای تامین هوای مورد نیاز بخشهای پنوماتیک، سنبههای کمکی و (در صورت وجود) فرآیند پرشر فرمینگ مورد نیاز است.

مشاوره خرید خط تولید ترموفرمینگ

انتخاب و خرید خط تولید ترموفرمینگ یک سرمایهگذاری فنی پیچیده است که مستلماً شناخت دقیق نیاز تولیدی و ارزیابی توانمندیهای تأمینکننده است. این تصمیمگیری نباید صرفاً بر اساس قیمت، بلکه باید بر مبنای تناسب دستگاه با محصول، کیفیت ساخت و پشتیبانی بلندمدت صورت گیرد.

راهنمای انتخاب سازنده دستگاه ترموفرمینگ

هنگام ارزیابی سازندگان یا فروشندگان، باید مجموعهای از شاخصهای فنی و خدماتی را بررسی کرد:

- سابقه و تخصص: سابقه فعالیت سازنده در صنعت و تمرکز تخصصی او بر نوع خاصی از دستگاه (مثلاً خطوط پرسرعت ظروف یکبار مصرف یا دستگاههای شیت-فِد صنعتی) اهمیت دارد.

- کیفیت قطعات: بررسی برند و کیفیت اجزای کلیدی دستگاه مانند سیستم کنترل (PLC و HMI)، قطعات پنوماتیک (شیرها و جکها)، سیستمهای هیدرولیک (در صورت وجود)، المنتهای حرارتی و درایوهای سروو (Servo Drives) ضروری است. استفاده از قطعات استاندارد و معتبر، تضمینکننده دوام و دسترسی آسانتر به لوازم یدکی است.

- کیفیت ساخت: استحکام شاسی و بدنه دستگاه، دقت ماشینکاری میزها، کیفیت سیمکشی و مونتاژ کلی، نشاندهنده تعهد سازنده به کیفیت است.

- گارانتی و خدمات پس از فروش: تعهدات سازنده در قبال گارانتی، زمان پاسخگویی به خدمات، و موجودی قطعات یدکی حیاتی است. دسترسی به پشتیبانی فنی قابل اتکا میتواند تفاوت بین یک توقف کوتاه و یک توقف طولانیمدت در تولید باشد.

- بازدید از خطوط نصبشده: درخواست بازدید از خطوط تولیدی که قبلاً توسط آن سازنده نصب و راهاندازی شدهاند (Reference) و صحبت با اپراتورهای آن خطوط، یکی از بهترین روشها برای ارزیابی عملکرد واقعی دستگاه و رضایت مشتریان قبلی است.

دستگاه ترموفرمینگ دست دوم: آیا ارزش خرید دارد؟

خرید تجهیزات دست دوم میتواند هزینه سرمایهگذاری اولیه را به طور قابل توجهی کاهش دهد، اما ریسکهای ذاتی خود را به همراه دارد.

- مزایا: کاهش شدید هزینه اولیه و امکان شروع سریعتر کسبوکار (در صورت آماده بودن دستگاه).

- معایب و ریسکها:

- فرسودگی مکانیکی: سایش در زنجیرهها، بوشها، یاتاقانها و سیستمهای محرک میتواند منجر به کاهش دقت و افزایش توقفات شود.

- سیستم کنترل قدیمی: دستگاههای قدیمیتر ممکن است از PLCها یا سیستمهای کنترلی منسوخ شده استفاده کنند که برنامهریزی مجدد یا یافتن قطعات جایگزین برای آنها دشوار یا غیرممکن است.

- ایمنی: ممکن است دستگاه فاقد استانداردهای ایمنی مدرن (مانند پردههای نوری، دکمههای توقف اضطراری استاندارد) باشد.

- عدم پشتیبانی: معمولاً دستگاه دست دوم فاقد گارانتی و پشتیبانی سازنده است.

خرید دستگاه دست دوم تنها در صورتی توصیه میشود که توسط یک تیم فنی کاملاً متخصص بازرسی کامل شود، تاریخچه تعمیر و نگهداری آن شفاف باشد و امکان تامین قطعات یدکی آن بررسی گردد.

نکات مهم هنگام خرید و عقد قرارداد

قرارداد خرید باید یک سند فنی-حقوقی دقیق باشد که تمام جنبههای معامله را پوشش دهد:

- مشخصات فنی کامل: ابعاد دقیق میز کار، حداکثر عمق کشش (Draw Depth)، حداکثر و حداقل ضخامت ورق قابل استفاده، نوع سیستم گرمایشی، برند PLC، توان مصرفی و ظرفیت تولید (سیکل زمانی) باید به طور شفاف قید شوند.

- تعهدات نصب و راهاندازی: مسئولیت نصب، تراز کردن، و راهاندازی آزمایشی دستگاه باید مشخص باشد.

- آموزش: مدت زمان و سطح آموزش اپراتورها و پرسنل نگهداری توسط تیم فنی فروشنده باید در قرارداد ذکر شود.

- گارانتی و خدمات: دوره گارانتی و قطعاتی که شامل گارانتی میشوند (و قطعاتی که مستثنی هستند، مانند المنتها) باید به دقت تعریف شوند.

- تحویل قالب و تست پذیرش: در صورت خرید قالب به همراه دستگاه، باید تست پذیرش (FAT – Factory Acceptance Test) با قالب مشخص و ماده اولیه مورد نظر خریدار انجام گیرد و دستیابی به سیکل زمانی و کیفیت قطعه مورد توافق، شرط تحویل نهایی باشد.

فروش دستگاه ترموفرمینگ

مجموعه امید عمران سهند با تکیه بر دانش فنی و تجربه در زمینه طراحی و تولید 0 تا 100 انواع خطوط ترموفرمینگ، آماده ارائه مشاوره تخصصی برای انتخاب دستگاه متناسب با محصول و بودجه شما میباشد. ما به جای ارائه یک دستگاه استاندارد، راهحلی متناسب با نیازهای تولیدی خاص شما (از نمونهسازی تا تولید انبوه) طراحی و ارائه میدهیم. برای دریافت مشخصات فنی و پیشفاکتور، با کارشناسان ما به شماره 09142178355 تماس حاصل فرمایید.

الزامات فنی راهاندازی خط تولید ترموفرمینگ

راهاندازی یک واحد تولیدی ترموفرمینگ، فراتر از تهیه خود دستگاه، نیازمند تامین دقیق و مهندسیشدهی زیرساختهای کارگاهی است. نادیده گرفتن این الزامات میتواند منجر به عدم دستیابی به ظرفیت اسمی دستگاه، کاهش کیفیت محصول یا توقفهای مکرر تولید شود.

فضای مورد نیاز برای خط تولید ترموفرمینگ

فضای فیزیکی (Floor Space) باید با دیدی جامع طراحی شود. ابعاد مورد نیاز تنها به طول و عرض خود دستگاه (که بسته به اتوماسیون میتواند از چند متر تا دهها متر طول داشته باشد) محدود نمیشود. فضا باید موارد زیر را در نظر بگیرد:

- فضای انبار مواد اولیه: رولهای ورق پلاستیکی (یا پالتهای شیت) حجیم هستند و به فضای قابل توجهی برای انبارش نیاز دارند.

- فضای عملیاتی و دسترسی: باید فضای کافی در اطراف دستگاه برای تردد ایمن اپراتور، انجام عملیات نگهداری و تعمیرات (مانند دسترسی به تابلو برق، پمپ وکیوم و سیستم زنجیر) و تعویض قالب (که اغلب نیازمند جرثقیل سقفی یا لیفتراک است) وجود داشته باشد.

- تجهیزات جانبی: فضایی مجزا برای استقرار چیلر، کمپرسور هوا و مخزن ذخیره آن (که اغلب به دلیل صدا در خارج از سالن اصلی قرار میگیرند) باید در نظر گرفته شود.

- انبار محصول نهایی: فضای کافی برای دپوی موقت محصولات تولید شده و ضایعات (اسکلت ورق) قبل از انتقال به انبار اصلی یا بخش آسیاب، ضروری است.

- ارتفاع سقف: ارتفاع سقف باید متناسب با ابعاد دستگاه، به خصوص در بخشهایی مانند کوره و سیستمهای تعویض قالب، باشد.

برق مصرفی و سایر زیرساختهای لازم

زیرساختهای انرژی، ستون فقرات عملیات ترموفرمینگ هستند:

- برق مصرفی: این خطوط مصرف برق بالایی دارند. بخش عمده این مصرف (اغلب بیش از 70 درصد) مربوط به کورههای حرارتی (Heating Ovens) است. مابقی توان صرف موتورهای پمپ وکیوم، پمپهای هیدرولیک (در صورت وجود)، سیستمهای محرک زنجیر و سیستمهای کنترلی میشود. تامین برق سهفاز صنعتی با دیماند (Demand) محاسبهشده و کابلکشی استاندارد، حیاتی است. نوسانات برق میتواند مستقیماً بر دمای المنتها و در نتیجه بر کیفیت شکلدهی تأثیر بگذارد.

- سیستم خنککننده (چیلر): تثبیت ابعادی قطعه پلاستیکی پس از شکلدهی، نیازمند خنکسازی سریع قالب است. این کار توسط یک سیستم خنککننده مدار بسته (چیلر) انجام میشود که آب سرد را با دمای کنترلشده در کانالهای داخلی قالب به گردش در میآورد. ظرفیت برودتی چیلر (بر حسب تُن تبرید) باید متناسب با اندازه قالب و سرعت تولید (میزان حرارتی که باید در واحد زمان دفع شود) انتخاب گردد.

- هوای فشرده (کمپرسور): هوای فشرده در بخشهای متعددی استفاده میشود: فعالسازی جکهای پنوماتیک (برای حرکت میز، قاب و سنبه کمکی)، اعمال فشار در سیستمهای پرشر فرمینگ، و کمک به جداسازی قطعه از قالب (Air Ejection). یک کمپرسور اسکرو یا پیستونی با ظرفیت (دبی) و فشار کاری مناسب، همراه با یک مخزن ذخیره و سیستم خشککن (Dryer) برای حذف رطوبت از هوا، الزامی است.

نیروی انسانی مورد نیاز برای خط تولید ترموفرمینگ

تعداد و تخصص نیروی انسانی به سطح اتوماسیون خط بستگی دارد.

- خطوط تمام فرمینگ (Full-Forming): یک خط مدرن و تمام اتوماتیک ممکن است تنها به یک اپراتور ماهر نیاز داشته باشد. وظیفه این اپراتور شامل نظارت بر فرآیند از طریق HMI (رابط انسان و ماشین)، تنظیم دقیق پارامترها (دما، زمانبندی)، کنترل کیفیت چشمی محصولات، بارگذاری رول جدید و رسیدگی به آلارمهای احتمالی است.

- خطوط نیمه فرمینگ (Sheet Fed): این خطوط وابستگی بیشتری به نیروی انسانی دارند و حداقل به یک یا دو اپراتور برای بارگذاری دستی ورقها و تخلیه قطعات شکلگرفته نیاز است.

- پرسنل فنی: صرف نظر از سطح اتوماسیون، وجود یک تکنسین فنی (یا تیم نگهداری) مسلط به مکانیک، پنوماتیک و برق صنعتی برای انجام بازرسیهای دورهای، نگهداری پیشگیرانه (PM) و رفع سریع ایرادات احتمالی (Troubleshooting) برای جلوگیری از توقف طولانیمدت خط، ضروری است.

توجیه اقتصادی و سود خط تولید ترموفرمینگ

ورود به صنعت ترموفرمینگ، همانند هر سرمایهگذاری صنعتی دیگر، نیازمند ارزیابی دقیق اقتصادی، تحلیل بازار و درک روشنی از ریسکها و پتانسیلهای درآمدزایی است. توجیه اقتصادی صرفاً به ظرفیت اسمی دستگاه وابسته نیست، بلکه به مدیریت هزینهها و استراتژی فروش بستگی دارد.

بررسی بازار هدف و پتانسیل فروش

پتانسیل فروش مستقیماً به بخشی از بازار که هدف قرار میدهید، بستگی دارد.

- بازار تولید انبوه (مانند ظروف یکبار مصرف): این بازار با تقاضای دائمی و بالا مواجه است، اما رقابت در آن بسیار شدید و مبتنی بر قیمت (Price-Driven) است. حاشیه سود بر هر قطعه (Unit Margin) پایین بوده و سودآوری تنها از طریق حجم تولید بسیار بالا (High Volume) و مدیریت دقیق هزینههای مواد اولیه و انرژی حاصل میشود.

- بازارهای تخصصی (Niche Markets): تمرکز بر تولید قطعات پیچیدهتر، مانند بستهبندیهای خاص پزشکی، قطعات صنعتی، بستهبندیهای بلیستر سفارشی یا قطعات خودرو، میتواند حاشیه سود بسیار بالاتری ایجاد کند. این بازارها نیازمند دانش فنی بالاتر در قالبسازی، استفاده از مواد مهندسی و فرآیندهایی مانند پرشر فرمینگ هستند، اما رقابت در آنها کمتر و ارزش افزوده محصول بالاتر است.

تحلیل دقیق بازار هدف، شناسایی مشتریان بالقوه (صنایع غذایی، دارویی، خودروسازی و…) و ارزیابی رقبا قبل از هرگونه سرمایهگذاری الزامی است.

برآورد بازگشت سرمایه (ROI) خط تولید ترموفرمینگ

محاسبه بازگشت سرمایه (Return on Investment) نیازمند برآورد دقیق هزینههای ثابت و متغیر است.

- هزینههای ثابت: شامل استهلاک دستگاه و قالب، هزینههای مکان (اجاره یا استهلاک سوله)، حقوق پرسنل ثابت و هزینههای مدیریتی.

- هزینههای متغیر: شامل هزینه مواد اولیه پلیمری (که بخش اصلی بهای تمام شده است)، هزینه برق مصرفی، هزینههای نگهداری و تعمیرات، و هزینههای بستهبندی و حمل.

قیمت تمام شده هر قطعه با تقسیم مجموع این هزینهها بر تعداد قطعات تولیدی در یک دوره مشخص به دست میآید. بازگشت سرمایه زمانی محقق میشود که درآمد حاصل از فروش (با در نظر گرفتن قیمت فروش رقابتی) بتواند هزینههای سرمایهگذاری اولیه (دستگاه، قالب، زیرساخت) را در یک بازه زمانی معقول (مثلاً 2 تا 5 سال) پوشش دهد. در صنایع با تیراژ بالا، دستیابی به راندمان بالا و کاهش ضایعات (Scrap Rate) نقش مستقیمی در تسریع ROI دارد.

چالشها و ریسکهای صنعت تولید ترموفرمینگ

فعالیت در صنعت ترموفرمینگ با چالشهای مشخصی همراه است که باید در تحلیل اقتصادی در نظر گرفته شوند:

- نوسانات قیمت مواد اولیه: قیمت پلیمرها (PP, PET, PS) مستقیماً به قیمت جهانی نفت و محصولات پتروشیمی وابسته است. نوسانات شدید و غیرقابل پیشبینی در قیمت مواد اولیه میتواند به سرعت حاشیه سود تولیدکننده را تحت فشار قرار دهد.

- هزینههای انرژی: مصرف بالای برق، به ویژه در کورههای حرارتی، این صنعت را به شدت به تعرفههای انرژی وابسته میکند. افزایش هزینههای برق مستقیماً قیمت تمام شده را بالا میبرد.

- رقابت قیمتی شدید: همانطور که اشاره شد، به خصوص در بازار ظروف یکبار مصرف، رقابت بسیار شدید است و اغلب تولیدکنندگان کوچکتر برای بقا مجبور به کاهش حاشیه سود خود میشوند.

- مسائل زیستمحیطی و قانونی: فشار افکار عمومی و قوانین دولتی در سراسر جهان به سمت کاهش مصرف پلاستیکهای یکبار مصرف و ترویج مواد زیستتخریبپذیر (مانند PLA) یا قابل بازیافت در حال افزایش است. تولیدکنندگان باید آماده انطباق با این تغییرات، سرمایهگذاری روی مواد جدید یا مدیریت سیستمهای بازیافت باشند.

مباحث تخصصی خط تولید ترموفرمینگ

درک عمیقتر جنبههای فنی فرآیند، نه تنها به انتخاب آگاهانه دستگاه کمک میکند، بلکه اساس بهرهبرداری بهینه، عیبیابی (Troubleshooting) و نگهداری صحیح خط تولید است.

تفاوت ترموفرمینگ و تزریق پلاستیک

این دو، متداولترین روشهای شکلدهی پلاستیک هستند، اما اصول، کاربردها و ساختار هزینهای کاملاً متفاوتی دارند.

- ماده اولیه: تفاوت اساسی در فرم ماده اولیه است. تزریق پلاستیک (Injection Molding) از گرانول (Pellets) مذاب پلاستیک استفاده میکند. ترموفرمینگ از ورق (Sheet) یا فیلم (Film) پلاستیکی جامد استفاده میکند که فقط تا حد انعطافپذیری گرم میشود.

- فرآیند: در تزریق، مواد مذاب با فشار بسیار بالا (هزاران psi) به داخل یک قالب بسته دوکفهای تزریق میشود تا تمام حفره را پُر کند. در ترموفرمینگ، ورق گرمشده روی یک قالب (اغلب یککفهای) کشیده شده و با فشار نسبتاً پایین (خلاء یا هوای فشرده) شکل میگیرد.

- کاربرد: تزریق پلاستیک برای تولید قطعات سهبعدی پیچیده، قطعات با ضخامتهای متفاوت (مانند چرخدندهها، بدنههای ضخیم ابزار، دربهای بطری) و قطعاتی با دقت ابعادی بسیار بالا ایدهآل است. ترموفرمینگ عمدتاً برای تولید قطعات جدار نازک (Thin-Walled)، توخالی و با مساحت سطح زیاد (مانند ظروف، سینیها، لاینرها و پنلها) استفاده میشود.

- هزینه قالب: این یک تمایز کلیدی است. قالبهای تزریق پلاستیک باید فشارهای فوقالعاده بالا را تحمل کنند، معمولاً از فولاد سختکاری شده ساخته میشوند، بسیار پیچیده هستند و هزینه ساخت آنها به شدت بالاست. قالبهای ترموفرمینگ (اغلب آلومینیومی) فشارهای بسیار کمتری را تحمل میکنند، سادهتر هستند و هزینه ساخت آنها به مراتب (گاهی دهها برابر) کمتر از قالبهای تزریق برای قطعهای با ابعاد مشابه است. به همین دلیل ترموفرمینگ برای تولید با تیراژ متوسط و نمونهسازی بسیار اقتصادیتر است.

اهمیت قالب سازی ترموفرمینگ در کیفیت محصول نهایی

قالب، قلب فرآیند ترموفرمینگ است و کیفیت طراحی و ساخت آن مستقیماً بر کیفیت قطعه، تکرارپذیری و سرعت تولید (سیکل زمانی) تأثیر میگذارد.

- جنس قالب: جنس قالب بر اساس تیراژ تولید و نوع فرآیند انتخاب میشود. برای نمونهسازی از رزینهای اپوکسی یا حتی چوب استفاده میشود. برای تولید انبوه وکیوم فرمینگ، آلومینیوم ریختهگری (Cast Aluminum) رایج است. برای فرآیندهای پرشر فرمینگ و تولیدات با تیراژ بسیار بالا که نیاز به خنککاری دقیق دارند، از آلومینیوم ماشینکاری شده (CNC Machined Aluminum) استفاده میشود که گرانتر اما بسیار دقیقتر است.

- سیستم خنککاری: طراحی کانالهای آب سرد در داخل بدنه قالب (Cooling Channels) حیاتیترین بخش طراحی قالب است. خنکسازی سریع و یکنواخت قالب، زمان سیکل را کاهش داده و از تغییر شکل (Warpage) قطعه پس از خروج جلوگیری میکند.

- طراحی وکیوم و فشار: در قالبهای وکیوم، محل، اندازه و تعداد سوراخهای مکش (Vents) باید به گونهای مهندسی شود که هوا به سرعت تخلیه گردد اما اثری (Mark) روی قطعه نهایی باقی نگذارد. در قالبهای پرشر فرمینگ، آببندی کامل قالب اهمیت اساسی دارد.

- پرداخت سطح: هرگونه بافت، لوگو یا نقص در سطح قالب مستقیماً به قطعه منتقل میشود. پرداخت سطح (Polishing) یا ایجاد بافت (Texturing) در قالب، تعیینکننده ظاهر نهایی محصول است.

مشکلات رایج دستگاه ترموفرمینگ

شناخت مشکلات متداول به اپراتورها در تنظیم دقیق دستگاه و کاهش ضایعات کمک میکند:

- نازک شدن بیش از حد (Excessive Thinning): این مشکل معمولاً در گوشهها یا کف قطعات عمیق رخ میدهد، جایی که ورق بیشترین کشش را تجربه میکند. استفاده از “سنبه کمکی” (Plug Assist) که ورق را قبل از اعمال خلاء به داخل حفره هل میدهد، میتواند به توزیع بهتر مواد کمک کند.

- شکلگیری ناقص (Incomplete Forming): اگر قطعه تمام جزئیات قالب را به خود نگیرد، میتواند به دلیل دمای پایین ورق، قدرت وکیوم ناکافی، یا مسدود بودن سوراخهای وکیوم باشد.

- ایجاد تارهای پلاستیکی (Webbing): در زوایای داخلی یا بین حفرههای قالب که ورق روی هم تا میخورد، ممکن است تارهای پلاستیکی (شبیه به پای اردک) ایجاد شود. این مشکل اغلب با بهینهسازی طراحی قالب یا استفاده از سنبه کمکی رفع میشود.

- چسبیدن قطعه به قالب (Sticking): اگر قطعه به راحتی از قالب جدا نشود، میتواند ناشی از دمای بیش از حد قالب، عدم وجود زاویه خروج (Draft Angle) کافی در طراحی قالب یا نقص در سیستم هوای پران (Air Ejection) باشد.

- سوختگی یا حبابزدگی: دمای بیش از حد کوره یا توقف طولانی ورق زیر المنتها باعث تخریب حرارتی پلاستیک و ایجاد حباب یا سوختگی در سطح آن میشود.

تعمیر و نگهداری خط تولید ترموفرمینگ

یک برنامه نگهداری پیشگیرانه (Preventive Maintenance – PM) منظم، برای حفظ راندمان تولید، افزایش عمر دستگاه و کاهش توقفات اضطراری ضروری است.

- نگهداری روزانه/هفتگی:

- تمیزکاری المنتهای حرارتی (گرد و غبار روی المنتها باعث کاهش راندمان حرارتی میشود).

- بازرسی و تمیزکاری قالب از بقایای پلاستیک.

- بررسی نشتی در سیستمهای وکیوم و هوای فشرده (نشتیها باعث اتلاف شدید انرژی میشوند).

- تخلیه آب جمعشده در فیلترهای واحد مراقبت هوای فشرده.

- نگهداری ماهانه:

- روغنکاری بخشهای متحرک مانند زنجیرههای انتقال ورق، یاتاقانها و ریلهای حرکتی.

- بازرسی اتصالات الکتریکی در تابلو برق و کورهها (اتصالات شل باعث ایجاد حرارت و خطر آتشسوزی میشوند).

- بازرسی فیلترهای پمپ وکیوم.

- نگهداری دورهای:

- بررسی تراز بودن میزها و قاب دستگاه.

- بازرسی دورهای سیستم خنککننده (چیلر) و رسوبزدایی کانالهای آب قالب.

- کالیبراسیون سنسورهای دما (ترموکوپلها) برای اطمینان از صحت دمای کوره.

سوالات متداول (FAQ)

آیا تولید ظروف گیاهی با دستگاههای فعلی ممکن است؟

بله، اکثر دستگاههای ترموفرمینگ مدرن قابلیت فرآیند کردن ورقهای زیستتخریبپذیر مبتنی بر پلیمرهای گیاهی مانند PLA (پلیلاکتیک اسید) را دارند. چالش اصلی در کار با PLA، حساسیت بالای آن به دما است؛ این ماده دارای “پنجره فرآیندی” (Processing Window) بسیار باریکی است. به عبارت دیگر، اختلاف دمای بین نقطه نرم شدن و نقطه ذوب و تخریب حرارتی آن بسیار کم است. به همین دلیل، دستگاه مورد استفاده باید مجهز به سیستم کنترل حرارتی بسیار دقیق (ترجیحاً با المنتهای قابل تنظیم منطقهای) باشد تا از افتادگی (Sagging) یا سوختن ورق در کوره جلوگیری شود.

سود خط تولید ظروف یکبار مصرف چقدر است؟

حاشیه سود در صنعت تولید ظروف یکبار مصرف (مانند لیوان و بشقاب) به طور مستقیم به مقیاس تولید، مدیریت هزینه مواد اولیه و بهرهوری انرژی بستگی دارد. به دلیل رقابت شدید در این بازار، حاشیه سود بر واحد محصول (هر عدد لیوان یا ظرف) معمولاً پایین است. سودآوری در این بخش، از طریق حجم تولید بسیار بالا (تولید میلیونها قطعه در ماه) و کارکرد تقریباً شبانهروزی خط تولید حاصل میشود. کنترل ضایعات و نوسانات قیمت مواد اولیه پتروشیمی، عوامل تعیینکننده در سودآوری نهایی هستند.

آیا دستگاههای ترموفرمینگ پر سر و صدا هستند؟

منابع اصلی تولید صدا در یک خط ترموفرمینگ شامل چند بخش است:

پمپ وکیوم: که صدای کارکرد مداوم و نسبتاً یکنواختی دارد.

کمپرسور هوا: (که اغلب در خارج از سالن نصب میشود) صدای قابل توجهی هنگام بارگیری مجدد مخزن ایجاد میکند.

ایستگاه برش (Trim Press): به خصوص در پرسهای مکانیکی با سرعت بالا، صدای ضربه ناشی از برش میتواند شدید باشد.

آسیاب ضایعات: در صورت استفاده از آسیاب کنار خط (In-line Granulator)، صدای خرد شدن پلاستیک قابل توجه است.در دستگاههای مدرنتر، استفاده از پمپهای بهینهتر و سیستمهای محرک سروو (Servo-driven) به جای هیدرولیک یا پنوماتیک پرسروصدا، به کاهش آلودگی صوتی کمک کرده است.

عمر مفید یک دستگاه ترموفرمینگ چقدر است؟

عمر مفید یک دستگاه به کیفیت ساخت، برند سازنده و مهمتر از همه، کیفیت و نظم برنامه نگهداری پیشگیرانه (PM) بستگی دارد. یک دستگاه با کیفیت ساخت خوب (چه اروپایی و چه ساخت داخل معتبر) که به درستی نگهداری شود، میتواند به راحتی بیش از 15 تا 20 سال از نظر مکانیکی کار کند. با این حال، بخشهای کنترلی (مانند PLC، HMI و درایوها) ممکن است پس از یک دهه دچار منسوخگی فنی شده و نیازمند ارتقا (Retrofit) برای حفظ کارایی و دسترسی به قطعات یدکی باشند.