پلیمریزاسیون سوسپانسیونی (تعلیقی): مکانیسم، مزایا و معایب

پلیمریزاسیون سوسپانسیونی، که با نام پلیمریزاسیون تعلیقی نیز شناخته میشود، یکی از روشهای کلیدی و پرکاربرد در مقیاس صنعتی برای تولید طیف وسیعی از پلیمرهای تجاری است. این فرآیند در دسته روشهای پلیمریزاسیون ناهمگن (Heterogeneous) قرار میگیرد و به دلیل مزایای منحصربهفرد در کنترل فرآیند و شکل محصول نهایی، جایگاه ویژهای در صنعت پلیمر دارد.

در این مقاله، ما به صورت تخصصی و جامع به تحلیل این روش میپردازیم. ابتدا از تعریف دقیق و اصول بنیادی آن شروع میکنیم، سپس به تشریح کامل مکانیسم، اجزای کلیدی فرآیند، ملاحظات مربوط به طراحی راکتور و کنترل اندازه ذرات خواهیم پرداخت و در نهایت، با تحلیل مزایا، معایب و کاربردهای صنعتی، یک دیدگاه مهندسی کامل از این فرآیند ارائه خواهیم کرد.

- پلیمریزاسیون سوسپانسیونی چیست؟ (تعریف و اصول)

- مکانیسم پلیمریزاسیون سوسپانسیونی و اجزای کلیدی آن

- طراحی راکتور برای فرآیند پلیمریزاسیون سوسپانسیونی

- کنترل اندازه ذرات در پلیمریزاسیون سوسپانسیونی

- تاثیر سرعت همزن بر اندازه نهایی دانهها

- مزایا و معایب کلیدی پلیمریزاسیون سوسپانسیونی

- کاربردهای صنعتی پلیمریزاسیون سوسپانسیونی

- جمعبندی نهایی

پلیمریزاسیون سوسپانسیونی چیست؟ (تعریف و اصول)

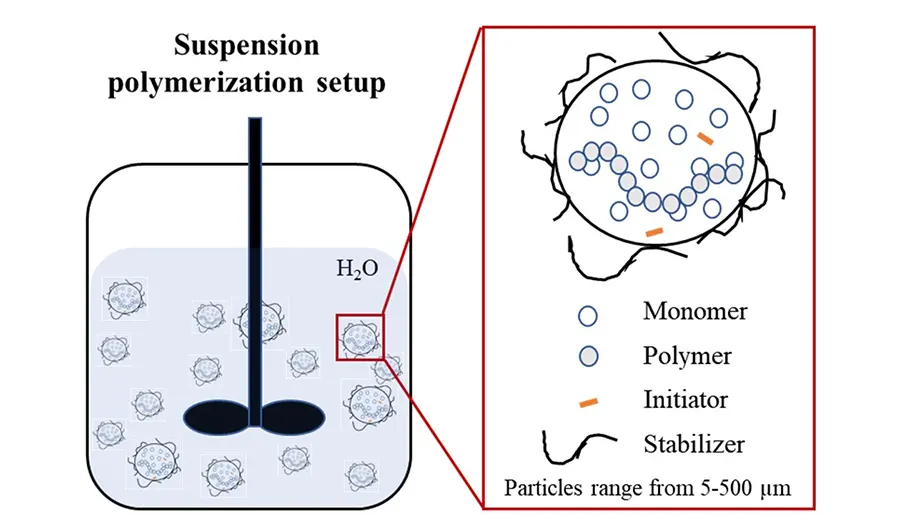

پلیمریزاسیون سوسپانسیونی یک فرآیند پلیمریزاسیون ناهمگن رادیکالی است که در آن، مونومر یا مونومرهای نامحلول در آب، به صورت قطرات ریز در فاز آبی پراکنده (معلق) میشوند. در این سیستم، هر قطره مونومر به مثابه یک راکتور بالک مینیاتوری عمل میکند و واکنش پلیمریزاسیون با استفاده از یک آغازگر محلول در روغن (مونومر)، در داخل همین قطرات انجام میشود. محصول نهایی این فرآیند، ذرات پلیمری کروی با توزیع اندازه مشخص است که به راحتی از فاز آبی قابل جداسازی هستند.

تعریف فنی فرآیند پلیمریزاسیون سوسپانسیونی

از دیدگاه فنی، این سیستم از یک فاز پیوسته (معمولاً آب دیونیزه) و یک فاز پراکنده (قطرات مونومر) تشکیل شده است. برای جلوگیری از به هم پیوستن (Coalescence) این قطرات در اثر برخورد ناشی از همزدن، از مقدار کمی پایدارکننده (عامل تعلیقساز) استفاده میشود. این پایدارکننده در سطح مشترک آب و مونومر قرار گرفته و یک لایه محافظ در اطراف قطرات ایجاد میکند. آغازگر واکنش باید در فاز مونومری محلول باشد تا فرآیند پلیمریزاسیون در درون قطرات آغاز و کنترل شود.

تفاوت کلیدی پلیمریزاسیون سوسپانسیونی و امولسیونی

اگرچه هر دو روش سوسپانسیون و امولسیون، فرآیندهای ناهمگن در محیط آبی هستند، اما تفاوتهای بنیادی در مکانیسم و اجزای آنها وجود دارد که درک آنها برای تفکیک این دو موضوع ضروری است:

| ویژگی | پلیمریزاسیون سوسپانسیونی | پلیمریزاسیون امولسیونی |

| محلولیت آغازگر | محلول در مونومر (فاز آلی) | محلول در آب (فاز آبی) |

| مکانیسم واکنش | در تمام حجم قطرات مونومر (شبیه به بالک) | در مایسلهای (Micelles) حاوی مونومر |

| اندازه ذرات نهایی | بزرگ (۵۰ میکرون تا چند میلیمتر) | بسیار ریز (۵۰ تا ۱۰۰۰ نانومتر) |

| پایدارکننده | پایدارکننده سوسپانسیون (مانند PVA) | سورفکتانت یا امولسیفایر (مانند SDS) |

مکانیسم پلیمریزاسیون سوسپانسیونی و اجزای کلیدی آن

برای درک کامل فرآیند پلیمریزاسیون سوسپانسیونی، باید اجزای تشکیلدهنده آن و نقشی که هر یک در مکانیسم واکنش ایفا میکنند را به دقت بررسی کنیم. این سیستم به دو فاز اصلی تقسیم میشود: فاز پراکنده که واکنش در آن رخ میدهد و فاز پیوسته که محیط واکنش را فراهم میکند.

نقش مونومر و آغازگر در فاز پراکنده

فاز پراکنده یا فاز آلی، شامل قطرات مونومر است که در آب معلق شدهاند. مونومر، ماده اولیه اصلی برای ساخت زنجیره پلیمری است. انتخاب آغازگر (Initiator) در این روش، یک نکته فنی کلیدی است؛ آغازگر باید به طور کامل در مونومر محلول باشد و در آب نامحلول بماند. این ویژگی تضمین میکند که رادیکالهای آزاد فقط در داخل قطرات مونومر تولید شده و واکنش پلیمریزاسیون دقیقاً در همان محل مورد نظر (داخل قطرات) آغاز و کنترل شود. آغازگرهای پراکسیدی مانند بنزوئیل پروکساید یا ترکیبات آزو، از رایجترین گزینهها در این فرآیند هستند.

نقش آب و پایدارکننده در فاز پیوسته

فاز پیوسته یا فاز آبی، که معمولاً آب دیونیزه است، چندین نقش حیاتی را بر عهده دارد. اولاً، به عنوان یک محیط انتقال حرارت عالی، گرمای قابل توجه ناشی از واکنش پلیمریزاسیون را به طور موثر جذب و دفع کرده و از افزایش بیرویه دما و تخریب پلیمر جلوگیری میکند. ثانياً، با جداسازی قطرات از یکدیگر، ویسکوزیته کلی سیستم را پایین نگه میدارد. مهمترین جزء در این فاز، پایدارکننده یا عامل تعلیقساز (Suspending Agent) است. این ماده که در مقادیر بسیار کم (معمولاً کمتر از ۰.۵ درصد) اضافه میشود، در سطح مشترک بین قطرات مونومر و آب قرار میگیرد و با ایجاد یک لایه محافظ، از به هم پیوستن قطرات در اثر برخورد ناشی از همزدن جلوگیری میکند. پلیوینیل الکل (PVA)، ژلاتین و مشتقات سلولزی از رایجترین پایدارکنندههای مورد استفاده در این صنعت هستند.

مراحل چهارگانه واکنش پلیمریزاسیون سوسپانسیونی

مکانیسم کلی واکنش در داخل هر قطره، مشابه پلیمریزاسیون رادیکالی در توده است و میتوان آن را به چهار مرحله اصلی تقسیم کرد:

- تشکیل سوسپانسیون: ابتدا فاز مونومری (شامل مونومر و آغازگر حلشده) تحت همزدن شدید در فاز آبی پراکنده میشود تا قطرات ریز و یکنواختی تشکیل شود.

- مرحله شروع (Initiation): با افزایش دما، مولکولهای آغازگر در داخل قطرات تجزیه شده و رادیکالهای آزاد را تولید میکنند. این رادیکالها به مولکولهای مونومر حمله کرده و زنجیرههای پلیمری در حال رشد را آغاز میکنند.

- مرحله انتشار (Propagation): زنجیرههای در حال رشد به سرعت به مولکولهای مونومر دیگر در همان قطره اضافه شده و طول زنجیره افزایش مییابد.

- مرحله پایان (Termination): رشد دو زنجیره پلیمری با ترکیب شدن یا به روشهای دیگر خاتمه یافته و مولکول پلیمر نهایی را تشکیل میدهند. این فرآیند تا مصرف کامل مونومر در داخل قطرات ادامه مییابد.

طراحی راکتور برای فرآیند پلیمریزاسیون سوسپانسیونی

پیادهسازی موفق پلیمریزاسیون سوسپانسیونی در مقیاس صنعتی، نیازمند طراحی دقیق راکتور و تجهیزات جانبی آن است. هدف اصلی در این مرحله، کنترل کامل بر فرآیند برای دستیابی به محصولی یکنواخت و باکیفیت است.

اهمیت سیستم همزن و بافل در راکتور سوسپانسیونی

راکتورهای مورد استفاده برای این فرآیند معمولاً از نوع مخازن همزندار و ساخته شده از فولاد ضد زنگ هستند. دو جزء طراحی در این راکتورها حیاتی است:

- سیستم همزن: نوع، شکل و سرعت همزن نقش اصلی را در اندازه و توزیع اندازه قطرات مونومر ایفا میکند. معمولاً از همزنهای توربینی یا پرهای استفاده میشود.

- بافلها (Baffles): این صفحات عمودی که روی دیواره داخلی راکتور نصب میشوند، از ایجاد گرداب (Vortex) در مرکز مخزن جلوگیری کرده و الگوی جریان را بهبود میبخشند تا تمام قطرات مونومر به صورت یکنواخت معلق باقی بمانند.

روشهای کنترل دما و انتقال حرارت در راکتور

پلیمریزاسیون رادیکالی یک واکنش به شدت گرمازا است. برای کنترل دقیق دما، این راکتورها به یک ژاکت خارجی مجهز هستند که در آن یک سیال خنککننده به طور مداوم به گردش درمیآید تا حرارت اضافی را از دیواره راکتور جذب و خارج کند و از افزایش کنترل نشده سرعت واکنش جلوگیری نماید.

فرآیندهای پاییندستی: جداسازی و خشککردن محصول

پس از تکمیل واکنش، سوسپانسیون حاصل که شامل دانههای پلیمری در آب است، به مراحل بعدی منتقل میشود. این فرآیندهای پاییندستی شامل موارد زیر است:

- جداسازی: دانههای پلیمری توسط فیلتراسیون یا سانتریفیوژ از فاز آبی جدا میشوند.

- شستشو: برای حذف پایدارکننده باقیمانده، دانهها با آب دیونیزه شستشو داده میشوند.

- خشککردن: در نهایت، دانههای پلیمری مرطوب در خشککنهای صنعتی حرارت داده میشوند تا محصول نهایی به صورت پودر یا دانههای خشک آماده شود.

کنترل اندازه ذرات در پلیمریزاسیون سوسپانسیونی

یکی از مزایای کلیدی پلیمریزاسیون سوسپانسیونی، قابلیت کنترل اندازه و توزیع اندازه ذرات (Particle Size Distribution) محصول نهایی است. این پارامتر که بر خواص جریانپذیری پودر و سرعت ذوب آن در فرآیندهای بعدی تأثیر میگذارد، توسط چندین متغیر فرآیندی قابل تنظیم است.

تاثیر سرعت همزن بر اندازه نهایی دانهها

سرعت سیستم همزن (Agitation Speed) مهمترین و مستقیمترین عامل در کنترل اندازه ذرات است. در یک سیستم مشخص، افزایش سرعت همزن باعث افزایش تنش برشی اعمال شده به فاز مونومری میشود. این تنش، قطرات بزرگ مونومر را به قطرات کوچکتر و متعددتری میشکند. از آنجایی که هر قطره به یک ذره پلیمری تبدیل میشود، نتیجه نهایی، تولید ذرات پلیمری با میانگین اندازه کوچکتر خواهد بود. برعکس، کاهش سرعت همزن منجر به تشکیل قطرات و در نتیجه ذرات نهایی درشتتر میشود. بنابراین، با تنظیم دقیق سرعت همزن، میتوان اندازه ذرات را در محدوده مورد نظر کنترل کرد.

تاثیر غلظت و نوع پایدارکننده

پایدارکننده یا عامل تعلیقساز، با کاهش کشش سطحی بین دو فاز آب و مونومر، به تشکیل و پایداری قطرات کمک میکند. افزایش غلظت پایدارکننده، مقاومت سطح قطرات در برابر به هم پیوستن را افزایش داده و به همزن اجازه میدهد تا قطرات کوچکتری را ایجاد و پایدار کند. در نتیجه، افزایش غلظت پایدارکننده معمولاً منجر به کاهش اندازه متوسط ذرات میشود. علاوه بر غلظت، نوع شیمیایی پایدارکننده نیز بر این فرآیند تأثیرگذار است.

تاثیر نسبت فازی مونومر به آب

نسبت حجمی بین فاز مونومر و فاز آب نیز بر اندازه نهایی ذرات تأثیر دارد. با افزایش نسبت مونومر به آب، ویسکوزیته کلی سوسپانسیون افزایش مییابد. این افزایش ویسکوزیته، فرآیند شکستن قطرات توسط همزن را دشوارتر کرده و تمایل قطرات برای به هم پیوستن را بیشتر میکند. در نتیجه، افزایش نسبت مونومر به آب (کاهش مقدار آب) معمولاً منجر به تولید ذرات پلیمری با اندازه متوسط بزرگتر میشود.

مزایا و معایب کلیدی پلیمریزاسیون سوسپانسیونی

مانند هر فرآیند مهندسی دیگری، پلیمریزاسیون سوسپانسیونی نیز دارای مجموعهای از نقاط قوت و ضعف است. درک این موارد به مهندسان فرآیند کمک میکند تا تشخیص دهند که آیا این روش برای تولید یک پلیمر خاص، انتخاب فنی و اقتصادی مناسبی است یا خیر.

مزایای فرآیند سوسپانسیونی در صنعت

- کنترل دمای عالی: فاز پیوسته آب به دلیل ظرفیت گرمایی بالا، مانند یک مخزن حرارتی (Heat Sink) عمل کرده و گرمای شدید ناشی از واکنش را به طور موثر جذب میکند. این ویژگی، کنترل دقیق دما و جلوگیری از فرار حرارتی واکنش را بسیار آسان میسازد.

- ویسکوزیته پایین سیستم: از آنجایی که پلیمر در داخل قطرات مجزا تشکیل میشود و فاز خارجی آب است، ویسکوزیته کلی سیستم پایین و نزدیک به ویسکوزیته آب باقی میماند. این امر همزدن و انتقال مواد را در مقایسه با روش بالک، بسیار سادهتر میکند.

- جداسازی آسان محصول: محصول نهایی به صورت ذرات جامد و معلق است که به راحتی با روشهای فیزیکی ساده مانند فیلتراسیون یا سانتریفیوژ از آب جدا میشود.

- شکل محصول نهایی: این فرآیند مستقیماً محصولی به شکل دانههای کروی (Beads) تولید میکند که دارای خواص جریانپذیری خوبی بوده و برای مراحل بعدی فرآوری مانند خوراکدهی به دستگاه اکسترودر، بسیار مناسب است.

معایب و محدودیتهای فرآیند سوسپانسیونی

- خلوص پایینتر محصول: مقادیر کمی از پایدارکننده (عامل تعلیقساز) روی سطح ذرات پلیمری باقی میماند که میتواند بر خلوص، شفافیت و خواص الکتریکی محصول نهایی تأثیر منفی بگذارد.

- نیاز به فرآیندهای پاییندستی: محصول پس از جداسازی، نیازمند مراحل اضافی شستشو (برای حذف پایدارکننده) و خشککردن کامل (برای حذف آب) است که به پیچیدگی و هزینه کلی فرآیند میافزاید.

- بازده حجمی پایین راکتور: بخش قابل توجهی از حجم راکتور توسط فاز آب اشغال میشود، بنابراین مقدار پلیمر تولید شده به ازای هر واحد حجم راکتور، کمتر از روش پلیمریزاسیون در توده (بالک) است.

- چسبندگی به دیواره راکتور: در برخی موارد، ذرات پلیمری چسبناک شده و به دیواره راکتور و همزن میچسبند که این امر میتواند انتقال حرارت را مختل کرده و نیازمند تمیزکاری دورهای راکتور باشد.

کاربردهای صنعتی پلیمریزاسیون سوسپانسیونی

پلیمریزاسیون سوسپانسیونی به دلیل انعطافپذیری و کنترلپذیری بالا، در تولید صنعتی چندین پلیمر بسیار مهم و پرمصرف نقش کلیدی دارد. در ادامه به چند مورد از اصلیترین آنها اشاره میکنیم:

- پلیوینیل کلراید (PVC): بدون شک، بزرگترین و مهمترین کاربرد صنعتی پلیمریزاسیون سوسپانسیونی، تولید رزین PVC است. تقریباً ۸۰٪ از کل PVC جهان با این روش تولید میشود. این فرآیند دانههای متخلخلی تولید میکند که به راحتی میتوانند افزودنیها و نرمکنندهها را جذب کنند، که این ویژگی برای تولید محصولات نهایی PVC مانند لوله، پروفیل پنجره، کفپوش و کابل بسیار مطلوب است.

- پلیاستایرن (PS) و پلیاستایرن انبساطی (EPS): این روش برای تولید دانههای کروی پلیاستایرن، به خصوص نوع انبساطی آن (EPS) که با نام تجاری استایروفوم نیز شناخته میشود، بسیار ایدهآل است. در این فرآیند، عامل پفزا (Blowing Agent) مانند پنتان، در حین پلیمریزاسیون در داخل دانههای پلیمری محبوس میشود تا در مراحل بعدی بتوان آنها را منبسط کرد و فوم پلیاستایرن را تولید نمود.

- پلیمتیل متاکریلات (PMMA): دانههای شفاف PMMA که در تولید ورقهای اکریلیک (پلکسیگلاس)، قطعات تزریقی شفاف و روکشها استفاده میشوند، اغلب از طریق پلیمریزاسیون سوسپانسیونی تولید میگردند.

جمعبندی نهایی

پلیمریزاسیون سوسپانسیونی یکی از ستونهای اصلی صنعت پلیمر است که با پراکنده کردن قطرات مونومر در فاز آبی، امکان کنترل دمای عالی و تولید محصول به شکل دانههای کروی را فراهم میکند. موفقیت در این فرآیند نیازمند درک دقیق مکانیسم واکنش، انتخاب صحیح پایدارکننده و طراحی مهندسی راکتور برای کنترل کامل بر روی اندازه ذرات نهایی است. این روش به ویژه در تولید انبوه پلیمرهای پرمصرفی مانند PVC، جایگاه خود را به عنوان یک تکنولوژی صنعتی کارآمد و انعطافپذیر تثبیت کرده است.

همانطور که در این مقاله بررسی شد، طراحی و ساخت یک راکتور پلیمریزاسیون سوسپانسیونی نیازمند درک عمیق از سینتیک واکنش، انتقال حرارت و دینامیک سیالات است. انتخاب صحیح سیستم همزن، طراحی سیستم خنککاری و کنترل دقیق فرآیند، مستقیماً بر کیفیت محصول نهایی تأثیرگذار است.

ما در مجموعه امید عمران سهند، با تکیه بر دانش فنی و تجربه در زمینه مهندسی فرآیندهای پلیمری، به عنوان طراح و سازنده انواع راکتورهای صنعتی، آماده ارائه مشاوره تخصصی و طراحی و ساخت انواع راکتورهای پلیمریزاسیون سوسپانسیونی متناسب با نیاز فرآیندی و ظرفیت تولیدی شما هستیم. جهت کسب اطلاعات بیشتر و دریافت مشاوره رایگان با شماره 09142178355 تماس بگیرید.