راکتور سیال فوق بحرانی (SCFR)

فرآیندهای شیمیایی پیشرفته، مانند تصفیه پسابهای صنعتی پیچیده یا استخراج دقیق ترکیبات خاص، نیازمند شرایط عملیاتی فراتر از محدودیتهای معمول دما و فشار هستند. در این نقطه، مفهوم سیال فوق بحرانی (Supercritical Fluid) به عنوان یک محیط واکنش منحصربهفرد مطرح میشود. این سیالات، خواص دوگانهای شبیه به گاز و مایع دارند که امکان انجام واکنشهایی با سرعت و بازدهی بسیار بالا را فراهم میکنند.

مهار و بهرهبرداری ایمن از این شرایط ویژه نیازمند تجهیزات مهندسی بسیار پیشرفتهای است. راکتور سیال فوق بحرانی (SCFR) دستگاهی است که به طور خاص برای کار در این دماها و فشارهای بسیار بالا (اغلب صدها برابر فشار اتمسفر) طراحی و ساخته میشود. این راکتورها هسته مرکزی تکنولوژیهایی مانند اکسیداسیون آب فوق بحرانی (SCWO) برای تخریب کامل آلایندهها و استخراج با سیال فوق بحرانی (SFE) هستند.

در این راهنمای فنی، به بررسی دقیق مفهوم سیال فوق بحرانی و ساختار این راکتورها میپردازیم. در این مقاله، اجزا، نحوه کار، چالشهای کلیدی طراحی (مانند فشار و خوردگی) و کاربردهای فرآیندی این سیستمهای پیشرفته مورد تحلیل قرار خواهند گرفت.

- سیال فوق بحرانی (Supercritical Fluid) چیست؟

- راکتور سیال فوق بحرانی (SCFR) چیست؟

- اجزای اصلی راکتور سیال فوق بحرانی

- نحوه کار راکتور سیال فوق بحرانی (مراحل گام به گام)

- مشخصات فنی راکتورهای فوق بحرانی (استانداردهای نسبی)

- کاربردهای کلیدی راکتور سیال فوق بحرانی

- اکسیداسیون آب فوق بحرانی (SCWO)

- استخراج با سیال فوق بحرانی (SFE)

- سنتز نانومواد و نانوذرات

- گازیفیکاسیون آب فوق بحرانی (SCWG)

- چالشهای کلیدی در طراحی راکتور سیال فوق بحرانی

- مدیریت فشار بسیار بالا (High-Pressure Containment)

- چالش خوردگی شدید در آب فوق بحرانی (Corrosion)

- اهمیت انتخاب آلیاژهای مقاوم (مانند Hastelloy و Inconel)

- انواع راکتور سیال فوق بحرانی

- راهنمای خرید راکتور سیال فوق بحرانی

- نکات فنی کلیدی قبل از سفارش (تعیین دقیق فشار، دما و حجم)

- اهمیت ایمنی، استانداردها و گواهینامههای راکتورهای فشار بالا

- بررسی سیستمهای کنترلی، گرمایشی و سنسورها

- عوامل موثر بر قیمت راکتور سیال فوق بحرانی

- تاثیر مستقیم آلیاژ ساخت (فولاد ضد زنگ در مقابل Hastelloy C-276)

- تاثیر حداکثر فشار و دمای کاری طراحی

- مقیاس دستگاه (آزمایشگاهی یا پایلوت)

- سطح اتوماسیون و ابزار دقیق

- طراحی و تولید راکتور سیال فوق بحرانی

- سوالات متداول در مورد راکتور فوق بحرانی (FAQ)

سیال فوق بحرانی (Supercritical Fluid) چیست؟

هر مادهای (مانند آب یا دیاکسید کربن) دارای یک نقطه بحرانی (Critical Point) است که توسط یک دما و فشار مشخص (دمای بحرانی T_c و فشار بحرانی P_c) تعریف میشود. اگر دما و فشار یک ماده به بالاتر از این نقطه بحرانی افزایش یابد، آن ماده وارد فازی به نام سیال فوق بحرانی (Supercritical Fluid – SCF) میشود.

در این حالت، مرز مشخص بین فاز مایع و گاز از بین میرود و ماده به حالتی یکنواخت با خواص فیزیکی منحصربهفرد میرسد. سیال فوق بحرانی خواصی بینابینی دارد:

- دانسیته (چگالی) شبیه به مایع: این سیال دارای دانسیته (چگالی) نزدیک به مایعات است، به این معنی که میتواند مانند یک حلال قوی، مواد دیگر را به خوبی در خود حل کند.

- ویسکوزیته (گرانروی) شبیه به گاز: ویسکوزیته آن بسیار پایین و مشابه گازها است.

- نفوذپذیری (Diffusivity) شبیه به گاز: به دلیل ویسکوزیته پایین، قابلیت نفوذ بسیار بالایی دارد (مشابه گازها) و میتواند به راحتی به ساختارهای متخلخل نفوذ کند.

این ترکیب خواص (قدرت حلالیت بالا مانند مایع و نفوذپذیری عالی مانند گاز) باعث میشود که انتقال جرم در آن بسیار سریع باشد. این ویژگی، سیال فوق بحرانی را به یک محیط واکنش یا حلال ایدهآل برای فرآیندهای شیمیایی تبدیل میکند، زیرا واکنشها بسیار سریعتر و کارآمدتر از فاز مایع معمولی انجام میشوند. به عنوان مثال، آب فوق بحرانی (SCW) (بالاتر از ۳۷۴ درجه سانتیگراد و ۲۲۱ بار) و CO2 فوق بحرانی (scCO2) (بالاتر از ۳۱ درجه سانتیگراد و ۷۳.۸ بار) دو مورد از پرکاربردترین سیالات فوق بحرانی هستند.

راکتور سیال فوق بحرانی (SCFR) چیست؟

راکتور سیال فوق بحرانی (SCFR) یک سیستم مهندسی پیشرفته و نوعی تخصصی از راکتور فشار بالا (High-Pressure Reactor) است. وظیفه اصلی این دستگاه، فراهم کردن یک محفظه کاملاً بسته، ایمن و کنترلشده برای مهار و بهرهبرداری از خواص منحصربهفرد سیالات فوق بحرانی (مانند آب یا CO2) در دماها و فشارهای بالاتر از نقطه بحرانی آنها است.

طراحی و ساخت این راکتورها بسیار پیچیدهتر از راکتورهای شیمیایی استاندارد یا راکتورهای هیدروترمال معمولی است. از آنجایی که این دستگاهها باید فشارهای عملیاتی بسیار بالا (اغلب بالای ۲۲۰ بار یا ۳۲۰۰ psi) و در بسیاری از کاربردها، دماهای شدید (۴۰۰ تا ۶۵۰ درجه سانتیگراد) را تحمل کنند، ملاحظات مهندسی ایمنی و انتخاب مواد ساخت، در اولویت طراحی آنها قرار دارد.

راکتور سیال فوق بحرانی صرفاً یک مخزن ذخیرهسازی نیست، بلکه یک سیستم فرآیندی کامل است که اجازه میدهد واکنشهای شیمیایی (مانند اکسیداسیون) یا فرآیندهای جداسازی (مانند استخراج) در این محیط خاص و پرانرژی به صورت کنترلشده انجام شوند.

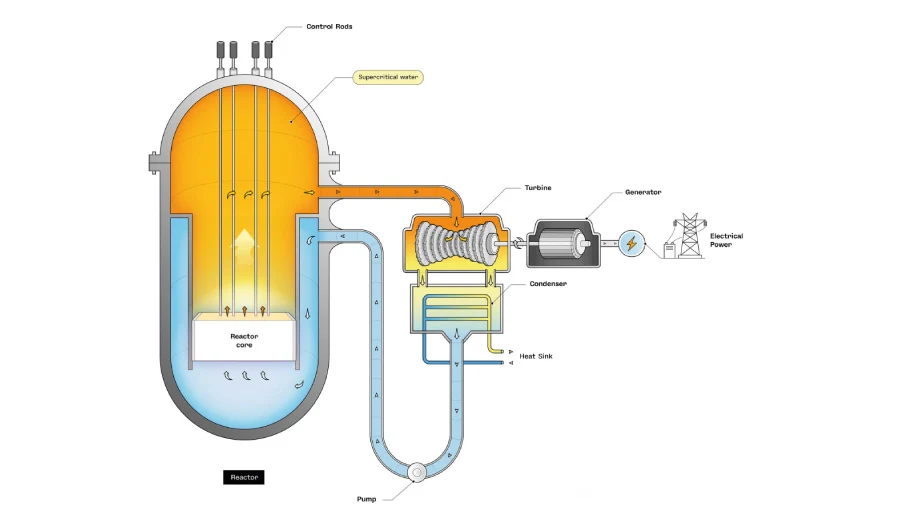

اجزای اصلی راکتور سیال فوق بحرانی

یک راکتور سیال فوق بحرانی (SCFR) یک سیستم فرآیندی یکپارچه است که از اجزای مختلفی برای رساندن سیال به شرایط فوق بحرانی، تزریق مواد واکنشدهنده و کنترل ایمن فرآیند تشکیل شده است. این اجزا باید برای تحمل فشارهای شدید و اغلب دماهای بالا طراحی شده باشند.

بدنه اصلی راکتور (Vessel Body)

این بخش، محفظه تحت فشاری است که واکنش در آن رخ میدهد. در راکتورهای ناپیوسته (Batch)، این یک مخزن ضخیم است، اما در بسیاری از سیستمهای پیوسته (Continuous) مانند SCWO، راکتور ممکن است به شکل یک راکتور لولهای (Tubular Reactor) بلند باشد. جنس این بدنه حیاتی است و باید از آلیاژهای بسیار مقاوم در برابر فشار، دما و خوردگی (مانند فولاد ضد زنگ گرید بالا، Hastelloy یا Inconel) ساخته شود.

سیستم گرمایشی (Heating System – کوره یا ژاکت حرارتی)

برای رساندن سیال به دمای بحرانی و بالاتر از آن، به یک سیستم گرمایشی قدرتمند نیاز است. این سیستم معمولاً به صورت یک کوره الکتریکی (Furnace) با کنترل دقیق دما طراحی میشود که راکتور (یا لولهها) را در بر میگیرد. در برخی طراحیها، از ژاکتهای حرارتی با سیال داغ یا هیترهای الکتریکی مستقیم (Electrical Heaters) نیز استفاده میشود.

سیستمهای تزریق (پمپهای فشار بالا)

از آنجایی که راکتور فوق بحرانی در فشارهای بسیار بالا (مثلاً ۲۵۰ بار) کار میکند، تزریق سیال (مانند آب) و مواد واکنشدهنده (مانند پساب) به داخل آن، نیازمند پمپهای بسیار قوی است. معمولاً از پمپهای فشار بالا (High-Pressure Pumps)، مشابه پمپهای HPLC، استفاده میشود که قادرند جریان دقیقی را برخلاف فشار بالای سیستم، به داخل راکتور تزریق کنند.

سیستمهای کنترل فشار

شاید یکی از مهمترین اجزای کنترلی در یک سیستم پیوسته، رگولاتور فشار برگشتی (BPR) باشد. این شیر کنترلی در خروجی راکتور نصب میشود و وظیفه آن حفظ فشار کل سیستم در نقطه تنظیم شده (مثلاً ۲۵۰ بار) است. این کار با تنظیم دقیق جریان خروجی از راکتور انجام میشود و اطمینان میدهد که کل سیستم در حالت فوق بحرانی باقی میماند.

ابزار دقیق (سنسورهای دما و فشار)

کار در شرایط فوق بحرانی بدون مانیتورینگ دقیق و لحظهای غیرممکن و بسیار خطرناک است. این راکتورها مجهز به سنسورهای فشار (Pressure Transducers) و سنسورهای دما (Thermocouples) با قابلیت کار در فشار و دمای بالا هستند. این سنسورها دادههای لازم را برای سیستم کنترل (PLC) فراهم میکنند تا فرآیند به صورت ایمن و پایدار اجرا شود.

نحوه کار راکتور سیال فوق بحرانی (مراحل گام به گام)

عملکرد یک راکتور سیال فوق بحرانی، به ویژه در یک سیستم پیوسته (Continuous Flow)، شامل مجموعهای از مراحل دقیق مهندسی برای دستیابی و حفظ شرایط فوق بحرانی و انجام واکنش است. این فرآیند نیازمند کنترل دقیق بر فشار، دما و جریان مواد است.

مرحله اول: فشردهسازی و گرمایش سیال (رسیدن به نقطه فوق بحرانی)

در ابتدا، سیال اصلی (مانند آب یا CO2) در حالت مایع توسط یک پمپ فشار بالا (High-Pressure Pump) تا رسیدن به فشار عملیاتی مورد نظر (مثلاً ۲۵۰ بار) فشرده میشود. سپس، این مایع فشرده از یک سیستم پیشگرمکن (Pre-heater) عبور میکند. در این مبدل حرارتی، دمای سیال به سرعت تا بالاتر از نقطه بحرانی (مثلاً ۴۰۰ درجه سانتیگراد برای آب) افزایش مییابد. در این نقطه، سیال از حالت مایع فشرده به سیال فوق بحرانی تبدیل شده و آماده ورود به راکتور است.

مرحله دوم: تزریق مواد واکنشدهنده (Injection)

همزمان، مواد واکنشدهنده (مانند پساب صنعتی در فرآیند SCWO یا ماده اکسید کننده مانند پراکسید هیدروژن) نیز توسط پمپهای فشار بالای جداگانه به همان فشار سیستم رسانده میشوند. این مواد سپس به جریان اصلی سیال فوق بحرانی تزریق میشوند. به دلیل خواص نفوذپذیری بالای سیال فوق بحرانی، مواد تزریق شده بلافاصله در آن حل شده و یک مخلوط واکنش همگن ایجاد میشود.

مرحله سوم: زمان اقامت و واکنش (Residence Time)

مخلوط واکنش همگن اکنون وارد بدنه اصلی راکتور سیال فوق بحرانی (که میتواند یک مخزن یا مجموعهای از لولههای بلند باشد) میشود. دمای راکتور توسط سیستم گرمایشی در حد مورد نظر (مثلاً ۶۰۰ درجه سانتیگراد) ثابت نگه داشته میشود. مخلوط واکنش برای مدت زمان مشخصی، که به آن زمان اقامت (Residence Time) گفته میشود (اغلب در حد چند ثانیه تا چند دقیقه)، در این شرایط دما و فشار بالا باقی میماند. در این مدت کوتاه، واکنش شیمیایی (مانند اکسیداسیون کامل مواد آلی) به سرعت انجام میشود.

مرحله چهارم: خنکسازی و کاهش فشار

پس از خروج جریان واکنشداده از راکتور، باید بلافاصله آن را از شرایط فوق بحرانی خارج کرد تا واکنش متوقف شده و از خوردگی در تجهیزات پاییندستی جلوگیری شود. این کار ابتدا توسط یک مبدل حرارتی (خنککننده) انجام میشود که دمای سیال را به سرعت پایین میآورد (Quenching). سپس، سیال خنکشده از سیستم کنترل فشار (Back Pressure Regulator) عبور میکند. این شیر، فشار را از حالت بسیار بالا (مثلاً ۲۵۰ بار) به فشار اتمسفر کاهش میدهد.

مرحله پنجم: جداسازی محصول (Separation)

پس از کاهش فشار و دما، جریان خروجی به فازهای مختلف (مانند گاز، مایع و جامد) تبدیل میشود. به عنوان مثال، در فرآیند SCWO، خروجی شامل آب مایع، گازهایی مانند CO2 و N2 و نمکهای معدنی جامد است. این جریان وارد یک جداکننده (Separator) میشود تا فازهای مختلف از یکدیگر جدا شده و محصول نهایی (مانند آب تصفیهشده) جمعآوری شود.

مشخصات فنی راکتورهای فوق بحرانی (استانداردهای نسبی)

راکتورهای سیال فوق بحرانی بر اساس مجموعهای از مشخصات فنی دقیق تعریف میشوند که محدوده عملیاتی ایمن و قابلیتهای فرآیندی آنها را مشخص میکند. این پارامترها به دلیل شرایط بسیار سخت عملیاتی (فشار و دمای بالا)، هسته اصلی طراحی مهندسی این دستگاهها را تشکیل میدهند و مستقیماً بر قیمت و کاربرد راکتور تأثیر میگذارند.

محدوده فشار کاری (Pressure Rating)

این مشخصه، حداکثر فشار ایمنی است که راکتور برای تحمل آن طراحی شده است. از آنجایی که فرآیند باید بالاتر از فشار بحرانی سیال (مثلاً ۷۳.۸ بار برای CO2 و ۲۲۱ بار برای آب) انجام شود، فشار کاری این راکتورها به طور قابل توجهی بالا است. راکتورهای فوق بحرانی آزمایشگاهی و پایلوت معمولاً برای کار در محدودههای فشاری ۲۵۰ بار تا ۴۰۰ بار (حدود ۳۶۰۰ تا ۵۸۰۰ psi) طراحی میشوند، اگرچه سیستمهای تخصصی میتوانند فشارهای بسیار بالاتری را نیز تحمل کنند.

محدوده دمای کاری (Temperature Rating)

محدوده دما به کاربرد خاص راکتور بستگی دارد. در فرآیند استخراج با CO2 فوق بحرانی (SFE)، دماها اغلب نسبتاً پایین هستند (مثلاً در محدوده ۴۰ تا ۸۰ درجه سانتیگراد). اما در کاربردهای بسیار خورنده و پرانرژی مانند اکسیداسیون آب فوق بحرانی (SCWO)، راکتور باید دماهای بسیار بالایی را تحمل کند. در این موارد، دمای طراحی معمولاً در محدوده ۵۰۰ تا ۶۵۰ درجه سانتیگراد (یا حتی بالاتر) در نظر گرفته میشود.

حجم راکتور

حجم داخلی راکتور فوق بحرانی، مقیاس عملیات را تعیین میکند. راکتورهای آزمایشگاهی (Lab-Scale) که برای تحقیقات پایه و امکانسنجی استفاده میشوند، معمولاً حجمهای کوچکی دارند (مثلاً از ۵۰ میلیلیتر تا ۱ یا ۲ لیتر). راکتورهای پایلوت (Pilot-Scale) برای توسعه فرآیند و تولید در مقیاس نیمهصنعتی طراحی شده و حجمهای بزرگتری دارند (مثلاً از ۵ لیتر تا ۵۰ لیتر یا بیشتر). در سیستمهای پیوسته لولهای (Tubular Reactors)، حجم بر اساس طول و قطر لولهها محاسبه میشود.

جنس آلیاژهای در تماس با سیال

این مشخصه به جنس تمام قطعاتی اشاره دارد که با سیال فوق بحرانی داغ و پرفشار در تماس مستقیم هستند (Wetted Parts). انتخاب آلیاژ برای ایمنی و طول عمر دستگاه حیاتی است. برای کاربردهای غیرخورنده مانند SFE با CO2، فولاد ضد زنگ (Stainless Steel) مانند گرید SS316 اغلب کافی است. اما برای محیطهای به شدت خورنده مانند آب فوق بحرانی (SCW) در دماهای بالا، آلیاژهای استاندارد به سرعت تخریب میشوند. در این موارد، استفاده از سوپرآلیاژهای مبتنی بر نیکل مانند Hastelloy C-276 یا Inconel 625 الزامی است.

| مشخصه فنی (پارامتر) | محدوده استاندارد نسبی | اهمیت در فرآیند |

| محدوده فشار کاری | ۲۵۰ تا ۴۰۰ بار (Bar) | باید بالاتر از فشار بحرانی (P_c) سیال باشد؛ عامل اصلی در مهندسی ایمنی دستگاه است. |

| محدوده دمای کاری | ۴۰ تا ۶۵۰ درجه سانتیگراد | بستگی به کاربرد دارد (SFE دمای پایین، SCWO دمای بسیار بالا). |

| حجم راکتور | ۵۰ میلیلیتر تا ۵۰ لیتر (متغیر) | مقیاس عملیات (آزمایشگاهی یا پایلوت) را تعیین میکند. |

| جنس آلیاژ (Wetted Parts) | SS316، Hastelloy C-276، Inconel 625 | حیاتیترین عامل برای جلوگیری از خوردگی در دما و فشارهای بالا، بهویژه در آب فوق بحرانی. |

کاربردهای کلیدی راکتور سیال فوق بحرانی

خواص منحصربهفرد سیالات فوق بحرانی (قدرت حلالیت بالا و انتقال جرم سریع) باعث شده است که راکتورهای سیال فوق بحرانی به ابزارهای قدرتمندی در فرآیندهای شیمیایی پیشرفته تبدیل شوند. این راکتورها امکان انجام واکنشهایی را فراهم میکنند که در شرایط عادی بسیار کند، ناکارآمد یا غیرممکن هستند.

اکسیداسیون آب فوق بحرانی (SCWO)

این یکی از مهمترین و چالشبرانگیزترین کاربردهای راکتور آب فوق بحرانی است. در دما و فشار بالاتر از نقطه بحرانی آب (۳۷۴ درجه سانتیگراد و ۲۲۱ بار)، آب به یک حلال غیرقطبی تبدیل میشود که مواد آلی (مانند پسابهای سمی، لجنهای صنعتی، و آلایندههای دارویی) و گازهایی مانند اکسیژن را به طور کامل در خود حل میکند. در این حالت، فرآیند اکسیداسیون (سوزاندن) در فاز همگن و به سرعت رخ میدهد. راکتور SCWO میتواند پسابهای آلی بسیار خطرناک و مقاوم را در عرض چند دقیقه با بازدهی تخریب بیش از ۹۹.۹۹٪ به آب، CO2 و N2 (در صورت وجود نیتروژن) تبدیل کند.

استخراج با سیال فوق بحرانی (SFE)

در این فرآیند، از CO2 فوق بحرانی (scCO2) به عنوان یک “حلال سبز” استفاده میشود. CO2 به دلیل نقطه بحرانی پایین (۳۱ درجه سانتیگراد و ۷۳.۸ بار)، ارزان بودن، غیرسمی بودن و در دسترس بودن، حلال ایدهآلی برای استخراج است. راکتور SFE (که در این کاربرد بیشتر “استخراجگر” یا Extractor نامیده میشود) از scCO2 برای حل کردن و جداسازی ترکیبات خاص از یک بستر جامد استفاده میکند. معروفترین مثال صنعتی آن، استخراج کافئین از دانههای قهوه است. این روش همچنین برای استخراج عصارههای گیاهی حساس (در صنایع دارویی و عطرسازی) و روغنهای خوراکی با کیفیت بالا به کار میرود.

سنتز نانومواد و نانوذرات

راکتور سیال فوق بحرانی یک محیط واکنش بسیار کنترلپذیر برای سنتز نانومواد فراهم میکند. واکنش در یک فاز همگن و فوق اشباع انجام میشود و با تغییر دادن سریع دما و فشار، میتوان فرآیند هستهبندی (Nucleation) و رشد ذرات را به دقت کنترل کرد. این قابلیت منجر به تولید نانوذرات با اندازه بسیار یکنواخت (Monodisperse) و مورفولوژی (شکل) کنترلشده میشود. این روش برای سنتز نانوذرات فلزی، اکسیدهای فلزی و کامپوزیتهای نانوساختار استفاده میشود.

گازیفیکاسیون آب فوق بحرانی (SCWG)

این فرآیند شبیه به SCWO است اما در غیاب یا کمبود اکسیژن انجام میشود. در راکتور گازیفیکاسیون آب فوق بحرانی، زیستتوده (Biomass) مرطوب (مانند ضایعات کشاورزی، لجن فاضلاب یا جلبکها) در دمای بسیار بالا (۵۰۰ تا ۷۰۰ درجه سانتیگراد) به گازهای سوختی با ارزش تبدیل میشود. آب فوق بحرانی در اینجا هم به عنوان حلال و هم به عنوان واکنشدهنده عمل کرده و به شکستن ساختارهای پلیمری پیچیده زیستتوده و تولید گازی غنی از هیدروژن (H2) و متان (CH4) کمک میکند.

چالشهای کلیدی در طراحی راکتور سیال فوق بحرانی

طراحی و ساخت راکتور سیال فوق بحرانی (SCFR) به دلیل شرایط عملیاتی بسیار سخت، با چالشهای مهندسی پیچیدهای روبروست. این دستگاهها باید به طور همزمان فشار مکانیکی بسیار بالا و اغلب، محیطهای شیمیایی به شدت خورنده را مهار کنند. شکست در مدیریت این چالشها میتواند منجر به توقف فرآیند، تخریب دستگاه و خطرات ایمنی جدی شود.

مدیریت فشار بسیار بالا (High-Pressure Containment)

چالش اساسی در تمام راکتورهای فوق بحرانی، مهار ایمن فشار است. فشار عملیاتی این سیستمها به طور معمول بسیار بالاتر از نقطه بحرانی سیال است (مثلاً بالای ۲۲۱ بار برای آب). راکتورها اغلب برای فشارهای کاری ۲۵0 تا ۴۰۰ بار (حدود ۳۶۰۰ تا ۵۸۰۰ psi) طراحی میشوند. این فشار، نیروی مکانیکی عظیمی به دیوارههای راکتور و تمام اتصالات (Fittings) وارد میکند. طراحی مهندسی باید شامل دیوارههای بسیار ضخیم، استفاده از روشهای جوشکاری تخصصی و سیستمهای آببندی پیشرفته باشد. ایمنی در این بخش حرف اول را میزند و استفاده از تجهیزات ایمنی مانند دیسکهای پارگی (Rupture Discs) و شیرهای اطمینان فشار بالا (High-Pressure Safety Valves) که مطابق با استانداردهای مهندسی (مانند ASME) باشند، الزامی است.

چالش خوردگی شدید در آب فوق بحرانی (Corrosion)

در حالی که CO2 فوق بحرانی نسبتاً خنثی است، آب فوق بحرانی (SCW)، بهویژه در فرآیند اکسیداسیون (SCWO) در دماهای بالا (۴۰۰ تا ۶۵۰ درجه سانتیگراد)، به یکی از خورندهترین محیطهای شناخته شده تبدیل میشود. در این شرایط، آب خواص متفاوتی پیدا کرده و به شدت تهاجمی عمل میکند. وجود اکسیژن، نمکهای حلشده (مانند کلریدها) و شرایط اسیدی یا بازی، این خوردگی را تشدید میکند. فولاد ضد زنگ استاندارد (مانند SS316)، که در شرایط عادی مقاوم است، در محیط SCWO به سرعت و به شدت دچار خوردگی حفرهای (Pitting) و خوردگی تنشی (Stress Corrosion Cracking) میشود و در مدت کوتاهی از بین میرود.

اهمیت انتخاب آلیاژهای مقاوم (مانند Hastelloy و Inconel)

راهحل مقابله با چالش خوردگی شدید در راکتورهای آب فوق بحرانی، استفاده از سوپرآلیاژهای (Superalloys) مبتنی بر نیکل است. این آلیاژها به طور خاص برای محیطهای بسیار خشن مهندسی شدهاند. آلیاژهایی مانند Hastelloy C-276 (هستلوی) و Inconel 625 (اینکونل) مقاومت بسیار بالایی در برابر خوردگی در دما و فشار بالا از خود نشان میدهند. این مواد قادرند یک لایه اکسیدی محافظ و پایدار (Passive Layer) روی سطح خود ایجاد کنند که از تماس مستقیم سیال خورنده با فلز پایه جلوگیری میکند. انتخاب این آلیاژهای گرانقیمت، مهمترین عامل در تعیین طول عمر و قیمت راکتور سیال فوق بحرانی برای کاربردهای تهاجمی مانند SCWO است.

انواع راکتور سیال فوق بحرانی

راکتورهای سیال فوق بحرانی بر اساس نحوه عملکرد (پیوسته یا ناپیوسته) و مقیاس عملیاتی (آزمایشگاهی یا پایلوت) به انواع مختلفی تقسیم میشوند. انتخاب نوع راکتور به هدف فرآیند، حجم تولید مورد نیاز و نوع واکنش (مانند سنتز، استخراج یا تخریب) بستگی دارد.

راکتور فوق بحرانی ناپیوسته (Batch Reactor) آزمایشگاهی

راکتور فوق بحرانی ناپیوسته (یا Batch) در واقع یک اتوکلاو فشار بالا و تخصصی است. در این سیستم، تمام مواد اولیه (مانند حلال و واکنشدهندهها) در ابتدا به داخل محفظه راکتور بارگذاری شده و سپس درب آن کاملاً آببندی میشود. کل سیستم سپس گرم شده تا به شرایط دما و فشار فوق بحرانی برسد و واکنش برای مدت زمان معینی انجام شود. پس از اتمام واکنش، سیستم خنک شده، فشار آن تخلیه و محصول نهایی تخلیه میگردد. این نوع راکتورها به دلیل سادگی در طراحی و کنترل، عمدتاً برای کارهای تحقیقاتی در مقیاس آزمایشگاهی (Lab-Scale)، مطالعات سینتیک واکنش، تست امکانسنجی فرآیندها و سنتز مقادیر کم نانومواد استفاده میشوند.

راکتور فوق بحرانی پیوسته

در یک راکتور فوق بحرانی پیوسته، فرآیند به صورت مداوم اجرا میشود. مواد اولیه (سیال و واکنشدهندهها) به طور مداوم توسط پمپهای فشار بالا به داخل سیستم تزریق میشوند، از ناحیه واکنش (که در شرایط فوق بحرانی نگه داشته شده) عبور میکنند و محصول نیز به طور پیوسته از انتهای سیستم خارج میشود. این نوع طراحی برای فرآیندهای صنعتی و پایلوت که نیاز به تولید انبوه و کیفیت محصول یکنواخت دارند، ضروری است. فرآیندهایی مانند اکسیداسیون آب فوق بحرانی (SCWO) و استخراج با سیال فوق بحرانی (SFE) در مقیاس صنعتی، تقریباً همیشه از راکتورهای پیوسته استفاده میکنند.

راکتور لولهای (Tubular Reactor) برای فرآیندهای SCWO

راکتور لولهای رایجترین پیکربندی برای سیستمهای پیوسته، بهویژه برای فرآیند SCWO است. این راکتور به جای یک مخزن بزرگ، از یک لوله (یا کویل) بسیار بلند (اغلب به طول دهها متر) با قطر کم تشکیل شده است که درون یک کوره قرار میگیرد. این طراحی مزایای کلیدی دارد: اولاً، نسبت سطح به حجم بالایی دارد که امکان انتقال حرارت بسیار سریع و کنترل دقیق دما را فراهم میکند (که برای مدیریت گرمای شدید واکنش اکسیداسیون ضروری است). ثانیاً، جریان سیال در آن به حالت “جریان پلاگ” (Plug Flow) نزدیک است که تضمین میکند تمام سیال، زمان اقامت (Residence Time) تقریباً یکسانی را در داخل راکتور تجربه میکند.

راکتور فوق بحرانی آزمایشگاهی (Lab-Scale) در مقابل پایلوت (Pilot-Scale)

تفاوت اصلی این دو مقیاس در حجم و هدف آنها است. راکتور فوق بحرانی آزمایشگاهی (Lab-Scale) کوچک است (معمولاً با حجم داخلی از چند میلیلیتر تا حداکثر چند لیتر)، برای تحقیق و توسعه (R&D)، اثبات مفهوم (Proof of Concept) و سنتز مقادیر گرمی مواد طراحی شده است. تمرکز در این مقیاس بر روی درک فرآیند و یافتن شرایط بهینه است. در مقابل، راکتور پایلوت (Pilot-Scale) یک سیستم نیمهصنعتی بسیار بزرگتر است که برای اعتبارسنجی فرآیند در مقیاس نزدیک به صنعتی، جمعآوری دادههای مهندسی برای طراحی واحد صنعتی، و تولید مقادیر کیلوگرمی محصول ساخته میشود. طراحی و ساخت راکتورهای پایلوت بسیار پیچیدهتر و گرانتر است.

راهنمای خرید راکتور سیال فوق بحرانی

خرید راکتور سیال فوق بحرانی (SCFR) یک فرآیند استاندارد خرید تجهیزات آزمایشگاهی نیست، بلکه بیشتر شبیه به سفارش یک سیستم مهندسی سفارشی (Custom-built) است. این دستگاهها به دلیل کار در فشارهای بسیار بالا، مستقیماً با ایمنی آزمایشگاه در ارتباط هستند و انتخاب آنها باید با دقت فنی بالایی انجام شود.

نکات فنی کلیدی قبل از سفارش (تعیین دقیق فشار، دما و حجم)

مهمترین گام قبل از هرگونه استعلام قیمت، تعریف دقیق پارامترهای عملیاتی مورد نیاز است. سازنده باید بداند که شما دقیقاً به چه چیزی نیاز دارید.

- حداکثر فشار کاری: فشار عملیاتی مورد نیاز شما (مثلاً ۲۵۰، ۳۰۰ یا ۴۰۰ بار) باید به وضوح مشخص شود.

- حداکثر دمای کاری: دمای مورد نیاز فرآیند (مثلاً ۸۰ درجه برای SFE یا ۶۵۰ درجه برای SCWO) پارامتر تعیینکننده بعدی است.

- جنس آلیاژ: باید مشخص کنید که آیا فرآیند شما خورنده است یا خیر. آیا فولاد ضد زنگ SS316 کافی است یا به دلیل خوردگی شدید (مانند آب فوق بحرانی)، نیاز به آلیاژهای گرانقیمتی مانند Hastelloy C-276 یا Inconel 625 دارید؟

- حجم و نوع: آیا به یک راکتور ناپیوسته (Batch) با حجم مشخص (مثلاً ۵۰۰ میلیلیتر) نیاز دارید یا یک سیستم پیوسته (Continuous Flow) با ظرفیت مشخص (مثلاً لیتر بر ساعت)؟

اهمیت ایمنی، استانداردها و گواهینامههای راکتورهای فشار بالا

کار با فشارهای ۲۵۰ بار یا بالاتر، شوخیبردار نیست. اطمینان از ایمنی، مهمترین بخش خرید است. دستگاه باید دارای تجهیزات ایمنی استاندارد مانند شیر اطمینان (Safety Relief Valve) و دیسک پارگی (Rupture Disc) باشد که برای فشار طراحیشدهی راکتور تنظیم شدهاند. از سازنده بخواهید که مستندات مربوط به استانداردهای طراحی (مانند ASME برای مخازن تحت فشار) و گواهی تست فشار (Hydrostatic Test Certificate) را ارائه دهد. هرگز یک راکتور فشار بالا را از سازندهای که نمیتواند مستندات ایمنی و کیفی معتبر ارائه دهد، خریداری نکنید.

بررسی سیستمهای کنترلی، گرمایشی و سنسورها

عملکرد یک راکتور سیال فوق بحرانی به شدت به سیستم کنترل آن وابسته است. بررسی کنید که سیستم گرمایشی (کوره یا ژاکت) دارای چه دقتی است. سیستم کنترل (معمولاً PLC) باید بتواند دما و فشار را به طور پایدار در نقطه تنظیم شده نگه دارد. کیفیت سنسورهای دما (ترموکوپل) و فشار (ترنسدیوسر فشار) حیاتی است، زیرا تمام تصمیمات کنترلی و ایمنی بر اساس دادههای این سنسورها گرفته میشود. همچنین، قابلیت ثبت دادهها (Data Logging) برای کارهای پژوهشی یک مزیت مهم محسوب میشود.

عوامل موثر بر قیمت راکتور سیال فوق بحرانی

قیمت راکتور سیال فوق بحرانی به دلیل ماهیت بسیار تخصصی و سفارشیسازی (Custom-built) این دستگاهها، دارای طیف بسیار گستردهای است. برخلاف تجهیزات آزمایشگاهی استاندارد، این راکتورها بر اساس پارامترهای فرآیندی خاص هر مشتری طراحی و ساخته میشوند. هر یک از این پارامترها به طور مستقیم بر پیچیدگی مهندسی، مواد اولیه مورد نیاز و در نتیجه، هزینه نهایی تأثیر میگذارند.

تاثیر مستقیم آلیاژ ساخت (فولاد ضد زنگ در مقابل Hastelloy C-276)

شاید بتوان گفت مهمترین عامل تعیینکننده قیمت، آلیاژ مورد استفاده برای “بخشهای در تماس با سیال” (Wetted Parts) است. برای فرآیندهای غیرخورنده (مانند استخراج با CO2)، استفاده از فولاد ضد زنگ (Stainless Steel 316) کفایت میکند. اما برای فرآیندهای به شدت خورنده مانند اکسیداسیون آب فوق بحرانی (SCWO)، استفاده از سوپرآلیاژهای مبتنی بر نیکل مانند Hastelloy C-276 یا Inconel 625 الزامی است. این آلیاژها به دلیل قیمت بسیار بالای مواد اولیه و فرآیند ماشینکاری دشوار، هزینه ساخت راکتور را چندین برابر افزایش میدهند.

تاثیر حداکثر فشار و دمای کاری طراحی

افزایش حداکثر فشار کاری قابل تحمل (Pressure Rating) نیازمند دیوارههای ضخیمتر، اتصالات (Fittings) قویتر و سیستمهای آببندی پیشرفتهتر است که همگی هزینه تولید را بالا میبرند. به طور مشابه، طراحی برای دماهای بسیار بالا (مانند ۶۵۰ درجه سانتیگراد) نیازمند سیستمهای گرمایشی خاص و آلیاژهایی است که در آن دما مقاومت مکانیکی خود را حفظ کنند. راکتوری که برای ۴۰۰ بار و ۶۵۰ درجه طراحی میشود، به مراتب گرانتر از راکتوری برای ۲۵۰ بار و ۱۰۰ درجه است.

مقیاس دستگاه (آزمایشگاهی یا پایلوت)

حجم و مقیاس راکتور نیز مستقیماً بر قیمت تأثیر دارد. یک راکتور فوق بحرانی آزمایشگاهی (Lab-Scale) با حجم چند صد میلیلیتر، هزینه ساخت کمتری نسبت به یک سیستم پایلوت (Pilot-Scale) با حجم چندین لیتر دارد. سیستمهای پایلوت نیازمند پمپهای بزرگتر، کورههای قدرتمندتر و شاسیهای صنعتی سنگینتری هستند که همگی به افزایش هزینه منجر میشوند.

سطح اتوماسیون و ابزار دقیق

سطح کنترل و اتوماسیون، یکی دیگر از عوامل تعیینکننده قیمت است. یک سیستم با کنترل دستی (شیرهای دستی و کنترلر دمای ساده) هزینه پایینی دارد. اما یک سیستم تمام اتوماتیک مجهز به PLC (کنترلر منطقی برنامهپذیر)، صفحه نمایش لمسی (HMI)، شیرهای کنترلی اتوماتیک (مانند Back Pressure Regulator)، سنسورهای دقیق فشار و دما، و سیستمهای ایمنی یکپارچه (Interlocks)، نیازمند مهندسی کنترل پیشرفته و قطعات گرانقیمتی است که هزینه نهایی پروژه را به شدت افزایش میدهد.

طراحی و تولید راکتور سیال فوق بحرانی

ساخت راکتور سیال فوق بحرانی (SCFR) به دلیل نیاز به مهار همزمان فشار و دمای بسیار بالا، فراتر از مونتاژ قطعات استاندارد بوده و یک فرآیند پیچیده مهندسی طراحی (Engineering Design) محسوب میشود. هر سیستم باید به صورت سفارشی بر اساس نیازهای دقیق فرآیند (مانند نوع سیال، محدوده دما و فشار، و میزان خورندگی) طراحی شود.

ما در مجموعه امید عمران سهند، بر طراحی تخصصی و ساخت انواع راکتورهای فشار بالا، از جمله راکتورهای سیال فوق بحرانی، تمرکز داریم. این سیستمها در مقیاس آزمایشگاهی (Lab-Scale) و پایلوت (Pilot-Scale) بر اساس پارامترهای فنی مورد نیاز هر پروژه ساخته میشوند.

تیم مهندسی ما با درک کامل چالشهای فنی این فرآیندها، به ویژه در انتخاب آلیاژهای مقاوم به خوردگی (مانند Hastelloy C-276 یا Inconel) برای کاربردهای تهاجمی مانند SCWO، آماده ارائه مشاوره فنی است. فرآیند طراحی و تولید شامل محاسبات دقیق مهندسی برای اطمینان از ایمنی، انتخاب صحیح ابزار دقیق (سنسورها و کنترلرها) و ساخت دستگاه مطابق با استانداردهای لازم برای کار در فشارهای بالا است.

سوالات متداول در مورد راکتور فوق بحرانی (FAQ)

تفاوت راکتور هیدروترمال و راکتور سیال فوق بحرانی چیست؟

تفاوت اصلی در شرایط عملیاتی دما و فشار و در نتیجه، فاز سیال است. راکتور هیدروترمال (مانند اتوکلاو تفلونی) معمولاً در دماهای پایینتر (تا ۲۸۰ درجه سانتیگراد) و فشارهای خودزای نسبتاً پایین (مثلاً تا ۳۰ بار) کار میکند. در این شرایط، آب در فاز مایع داغ فشرده (Subcritical) باقی میماند. اما راکتور سیال فوق بحرانی به طور خاص برای عبور از نقطه بحرانی (برای آب: ۳۷۴ درجه سانتیگراد و ۲۲۱ بار) طراحی شده است. این دستگاهها در دماها و فشارهای بسیار بالاتر (مثلاً ۶۰۰ درجه و ۲۵۰ بار) کار میکنند، جایی که سیال در فاز فوق بحرانی قرار دارد.

چرا از CO2 فوق بحرانی به عنوان "حلال سبز" استفاده میشود؟

CO2 فوق بحرانی (scCO2) به چند دلیل کلیدی یک “حلال سبز” (Green Solvent) ایدهآل در فرآیندهایی مانند استخراج (SFE) محسوب میشود:

۱. غیر سمی و ایمن: برخلاف حلالهای آلی رایج (مانند هگزان)، CO2 غیر سمی، غیرقابل اشتعال و از نظر شیمیایی خنثی است.

۲. جداسازی آسان: پس از فرآیند استخراج، با کاهش ساده فشار، CO2 فوق بحرانی به فاز گاز برمیگردد و به طور کامل از محصول (مانند عصاره گیاهی) جدا میشود، بدون اینکه هیچ باقیماندهای از حلال در محصول باقی بماند.

۳. دسترسی و هزینه: CO2 ارزان، فراوان و به راحتی قابل بازیافت در یک چرخه بسته است.

۴. نقطه بحرانی پایین: نقطه بحرانی CO2 (۳۱ درجه سانتیگراد و ۷۳.۸ بار) بسیار پایین است، که امکان استخراج مواد حساس به حرارت (مانند طعمدهندهها و داروها) را بدون تخریب حرارتی فراهم میکند.

آیا کار با راکتورهای فوق بحرانی ایمن است؟

کار با هر سیستم فشار بالا نیازمند رعایت دقیق اصول ایمنی است. راکتورهای سیال فوق بحرانی به دلیل کار در فشارهای بسیار بالا (صدها اتمسفر)، دارای خطرات ذاتی هستند. ایمنی این دستگاهها به دو عامل اصلی بستگی دارد:

۱. طراحی مهندسی: دستگاه باید توسط سازندگان متخصص و بر اساس استانداردهای مهندسی مخازن تحت فشار (مانند ASME) طراحی شده باشد. استفاده از آلیاژهای صحیح، محاسبات دقیق ضخامت دیواره و جوشکاری استاندارد، حیاتی هستند.

۲. تجهیزات ایمنی: راکتور باید مجهز به سیستمهای ایمنی مانند شیرهای اطمینان فشار (Safety Relief Valves) و دیسکهای پارگی (Rupture Discs) باشد که در صورت افزایش ناگهانی و پیشبینی نشده فشار، سیستم را به طور خودکار تخلیه کنند.

۳. اپراتوری صحیح: کاربر دستگاه باید آموزشدیده باشد و از پروتکلهای ایمنی، به ویژه در مورد حداکثر فشار، دما و نرخ گرمایش، به دقت پیروی کند.