راکتور استیل ۳۱۶ و ۳۱۶L

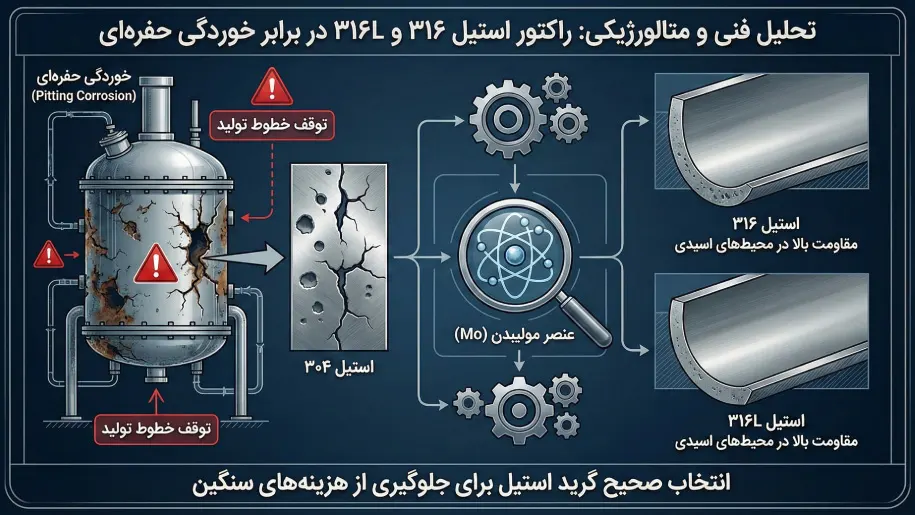

در صنایع شیمیایی و دارویی، خوردگی حفرهای (Pitting Corrosion) یکی از دلایل اصلی توقف خطوط تولید است. مهندسان فرآیند اغلب با این پرسش مواجه میشوند که چرا مخازن استیل در تماس با سیالات مشابه، رفتارهای متفاوتی از خود نشان میدهند و دچار نشتی زودرس میشوند. پاسخ این مسئله در تفاوتهای ساختاری آلیاژ و درصد عناصر تشکیلدهنده آن است. انتخاب صحیح گرید استیل در مرحله طراحی، از تحمیل هزینههای سنگین تعمیرات و جایگزینی تجهیزات جلوگیری میکند.

ما در این مقاله، مشخصات فنی و متالورژیکی راکتور استیل ۳۱۶ و گرید ۳۱۶L را بررسی میکنیم. تمرکز اصلی بر عملکرد عنصر مولیبدن در ساختار کریستالی و تفاوتهای فنی آن با سری ۳۰۴ است. هدف ما ارائه اطلاعات دقیق مهندسی است تا مدیران و سرمایهگذاران بتوانند تصمیمگیری صحیحی برای تجهیز خطوط تولید خود در محیطهای اسیدی و خورنده داشته باشند.

- آنالیز متالورژی: چرا گرید ۳۱۶ (SS316) متفاوت است؟

- بررسی تخصصی مقاومت به خوردگی در بدنه راکتور ۳۱۶

- استانداردهای طراحی مکانیکی راکتورهای استیل

- سیستمهای همزن و میکسر تمام استیل (Agitation System)

- الزامات سطح و فینیشینگ در صنایع دارویی (Surface Finish & GMP)

- فرآیند ساخت و جوشکاری راکتور ۳۱۶ (Fabrication Process)

- کاربردهای اختصاصی راکتور استیل ۳۱۶ در صنایع

- مقایسه فنی راکتور استیل ۳۱۶ با راکتورهای گلسلایند

- مهندسی انتقال حرارت و ترمودینامیک در راکتورهای ۳۱۶ (Thermal Engineering)

- سیستمهای کنترل و ابزار دقیق سازگار با راکتور ۳۱۶

- سیستمهای ایمنی و حفاظت فشار (Safety Systems & Pressure Relief)

- راهنمای خرید و عوامل موثر بر قیمت راکتور استیل ۳۱۶

- نگهداری و تعمیرات پیشگیرانه (Maintenance & Rouging)

- سوالات متداول فنی (FAQ)

آنالیز متالورژی: چرا گرید ۳۱۶ (SS316) متفاوت است؟

در مهندسی مواد، تفاوت بین یک راکتور صنعتی معمولی و یک راکتور استیل ۳۱۶ پیشرفته، در ساختار اتمی و ترکیب شیمیایی دقیق آنها تعریف میشود. استنلس استیل سری ۳۰۰ (آستنیتی) بر پایه کروم و نیکل بنا شده است، اما گرید ۳۱۶ دارای یک تغییر شیمیایی استراتژیک است که رفتار آن را در محیطهای تهاجمی تغییر میدهد. ما در این بخش، ریزساختار این آلیاژ و دلایل برتری فنی آن نسبت به گرید ۳۰۴ را بررسی میکنیم.

نقش حیاتی مولیبدن (Molybdenum) در ساختار کریستالی

عنصر مولیبدن ($Mo$)، عامل اصلی تمایز راکتور استیل ۳۱۶ است. در حالی که استیل ۳۰۴ فاقد این عنصر است، آلیاژ ۳۱۶ حاوی ۲ تا ۳ درصد مولیبدن در ساختار خود میباشد. حضور اتمهای مولیبدن در شبکه کریستالی، باعث تقویت و پایداری لایه غیرفعال (Passive Layer) اکسید کروم روی سطح فلز میشود.

این لایه اکسیدی در حضور یونهای کلراید ($Cl^-$) آسیبپذیر است، اما مولیبدن با افزایش انرژی پیوند در شبکه اکسیدی، سرعت تخریب لایه را کاهش میدهد. این ویژگی باعث میشود که مخازن استیل ۳۱۶ در برابر نفوذ موضعی یونها و شروع فرآیند خوردگی، مقاومت بالاتری از خود نشان دهند.

تفاوت مهندسی بین ۳۰۴ و ۳۱۶

برای کمیسازی این تفاوت، ما از شاخص «عدد معادل مقاومت به حفرهدار شدن» یا $PREN$ استفاده میکنیم. فرمول محاسبه این شاخص به صورت زیر است:

$$PREN = \%Cr + 3.3(\%Mo) + 16(\%N)$$

(که در آن $Cr$ درصد کروم، $Mo$ درصد مولیبدن و $N$ درصد نیتروژن است).

استیل ۳۰۴ دارای $PREN$ تقریبی ۱۸ تا ۲۰ است، در حالی که استیل ۳۱۶ به دلیل وجود مولیبدن، دارای $PREN$ حدود ۲۳ تا ۲۵ میباشد. این اختلاف عددی در عمل به معنای تفاوت بین “سوراخ شدن مخزن” و “سالم ماندن مخزن” در محیطهای حاوی آب نمک یا اسیدهای رقیق است. ما توصیه میکنیم در هر فرآیندی که غلظت کلراید از حد مجاز آب شرب (ppm ۲۰۰) فراتر میرود، حتماً از گرید ۳۱۶ استفاده شود.

تفاوت ۳۱۶ و ۳۱۶L (کربن و جوشپذیری)

در ساخت راکتور شیمیایی، عملیات جوشکاری اجتنابناپذیر است. حرارت ناشی از جوشکاری (در بازه ۴۲۵ تا ۸۱۵ درجه سانتیگراد) باعث میشود که کربن موجود در فولاد با کروم واکنش داده و «کاربید کروم» در مرز دانهها تشکیل شود. این پدیده که «حساسسازی» (Sensitization) نام دارد، باعث تخلیه کروم در اطراف خط جوش و کاهش شدید مقاومت به خوردگی میشود.

حرف L در گرید 316L مخفف “Low Carbon” است.

- استیل ۳۱۶ استاندارد: حداکثر ۰.۰۸ درصد کربن.

- استیل ۳۱۶L: حداکثر ۰.۰۳ درصد کربن.

ما در ساخت مخازن تحت فشار و راکتورهای دارویی، الزاماً از ورق و فیلر 316L استفاده میکنیم. کاهش کربن به زیر ۰.۰۳ درصد، فرصت تشکیل کاربید کروم را از بین میبرد و تضمین میکند که ناحیه متاثر از حرارت (HAZ) همانند سایر نقاط بدنه، در برابر خوردگی مقاوم باقی بماند.

گرید ۳۱۶Ti (تیتانیوم دار)

در برخی فرآیندهای خاص پتروشیمی که دمای کاری راکتور به صورت مداوم بالای ۵۰۰ درجه سانتیگراد است، حتی گرید ۳۱۶L نیز ممکن است دچار افت خواص مکانیکی شود. در این شرایط، ما از گرید 316Ti استفاده میکنیم. در این آلیاژ، مقدار کمی تیتانیوم (حدود ۵ برابر درصد کربن) اضافه میشود. تیتانیوم میل ترکیبی شدیدتری با کربن دارد و با تشکیل «کاربید تیتانیوم» پایدار، از واکنش کربن با کروم جلوگیری میکند. این گرید معمولاً در مبدلهای حرارتی و راکتورهای دما بالا کاربرد دارد.

این جدول، خلاصه فنی و مهندسی تفاوتهای ساختاری چهار گرید اصلی استنلس استیل را که در بخش قبل بررسی کردیم، نشان میدهد. این دادهها برای انتخاب متریال مناسب در طراحی مکانیکی (Mechanical Design) راکتور ضروری هستند.

جدول مقایسه فنی گریدهای استنلس استیل در ساخت راکتور

| گرید آلیاژ (Grade) | عنصر شاخص شیمیایی | وضعیت کربن (C) | ویژگی اصلی مهندسی | رفتار در جوشکاری (Weldability) | کاربرد تخصصی |

| SS 304 | فاقد مولیبدن | استاندارد (< ۰.۰۸٪) | مقاومت پایه در محیط اتمسفریک | خوب (خطر حساسسازی در ضخامت بالا) | مخازن ذخیره مواد غیر خورنده، صنایع غذایی عمومی |

| SS 316 | مولیبدن ۲ تا ۳ درصد | استاندارد (< ۰.۰۸٪) | مقاومت بالا به اسید و کلراید | متوسط (ریسک خوردگی بیندانهای دارد) | قطعات ماشینکاری شده، پمپها و شیرآلات (غیر جوشی) |

| SS 316L | مولیبدن ۲ تا ۳ درصد | بسیار کم (< ۰.۰۳٪) | جلوگیری از رسوب کاربید کروم | عالی (بدون نیاز به آنیل بعد از جوش) | راکتورهای دارویی، مخازن تحت فشار جوشی، صنایع غذایی |

| SS 316Ti | تیتانیوم ($Ti > 5 \times C$) | استاندارد (< ۰.۰۸٪) | پایداری ساختار در دمای بالا | خوب (اما پولیشپذیری ضعیف) | راکتورهای دما بالا (> ۵۰۰ درجه)، مبدلهای حرارتی |

بررسی تخصصی مقاومت به خوردگی در بدنه راکتور ۳۱۶

در طراحی راکتورهای شیمیایی، انتخاب متریال صرفاً بر اساس نام کلی «استنلس استیل» انجام نمیشود. یک مهندس فرآیند باید دقیقاً بداند که آلیاژ انتخابی در تماس با غلظت مشخصی از اسید و در دمای کاری معین، چه نرخ خوردگی (Corrosion Rate) را تجربه میکند. ما در اینجا رفتار راکتور استیل ۳۱۶ را در برابر گروههای مختلف مواد شیمیایی تحلیل میکنیم.

رفتار در برابر اسیدهای معدنی (سولفوریک، فسفریک، نیتریک)

اسیدهای معدنی (Mineral Acids) تهاجمیترین سیالات برای فلزات هستند.

- اسید سولفوریک ($H_2SO_4$): رفتار ۳۱۶ در برابر این اسید پیچیده است. در دمای اتاق، این آلیاژ مقاومت خوبی در برابر غلظتهای زیر ۱۰٪ و بالای ۹۰٪ نشان میدهد. اما در بازه غلظت ۲۰ تا ۸۰ درصد، نرخ خوردگی به شدت افزایش مییابد. اگر دمای فرآیند از ۵۰ درجه سانتیگراد فراتر رود، حتی در غلظتهای پایین نیز استفاده از ۳۱۶ ریسک بالایی دارد و ما توصیه میکنیم از آلیاژهای پایه نیکل (مانند Hastelloy C-276) استفاده شود.

- اسید فسفریک ($H_3PO_4$): راکتور استیل ۳۱۶L گزینه استاندارد برای تولید و ذخیره اسید فسفریک خالص تا نقطه جوش است. با این حال، در اسید فسفریک صنعتی (تولید شده از روش مرطوب) که حاوی ناخالصیهای فلوراید ($F^-$) و کلراید است، نرخ خوردگی افزایش مییابد و باید احتیاط کرد.

- اسید نیتریک ($HNO_3$): برخلاف تصور رایج، مولیبدن موجود در ۳۱۶ کمکی به مقاومت در برابر محیطهای شدیداً اکسیدکننده مثل اسید نیتریک نمیکند. در واقع، استیل ۳۰۴L در برخی غلظتهای اسید نیتریک عملکردی معادل یا حتی بهتر از ۳۱۶L دارد.

رفتار در برابر اسیدهای آلی و حلالها

در صنایع پتروشیمی و داروسازی، راکتور ۳۱۶ حاکم مطلق است.

- اسید استیک ($CH_3COOH$): این اسید خورندگی کمتری نسبت به اسیدهای معدنی دارد. راکتور ۳۱۶ در تمام غلظتها تا نقطه جوش، مقاومت کامل دارد و نرخ خوردگی آن ناچیز (کمتر از ۰.۱ میلیمتر در سال) است.

- اسید فرمیک ($HCOOH$): این اسید کمی تهاجمیتر است، اما ۳۱۶L همچنان در دمای محیط و غلظتهای مختلف عملکرد قابل قبولی ارائه میدهد. تنها در حالت جوش، خوردگی تسریع میشود.

- حلالها و الکلها: استیل ۳۱۶ در برابر اکثر حلالهای آلی (متانول، اتانول، استون) کاملاً خنثی است و هیچ واکنشی نشان نمیدهد، که آن را برای صنایع دارویی مناسب میسازد.

نقطه ضعف بحرانی: یون کلراید و خوردگی حفرهای (Pitting)

محدودیت اصلی متالورژیکی استیلهای آستنیتی، حساسیت ذاتی به یونهای هالوژن، بهویژه کلراید ($Cl^-$) است. این یونها توانایی نفوذ موضعی به لایه محافظ اکسید کروم را دارند.

اگر غلظت کلراید در سیال داخل راکتور بالا باشد (مانند آب نمک یا اسید کلریدریک)، لایه پاسیو در نقاطی خاص شکسته شده و حفرههای عمیقی (Pits) در بدنه ایجاد میشود. هرچند مولیبدن موجود در ۳۱۶ مقاومت آن را نسبت به ۳۰۴ افزایش میدهد، اما این آلیاژ همچنان در برابر «اسید کلریدریک» ($HCl$) و «هیپوکلریت سدیم» (آب ژاویل) آسیبپذیر است. برای محیطهای حاوی $HCl$، استفاده از استیل ۳۱۶ ممنوع است و باید از پوششهای شیشهای (Glass-lined) یا پلاستیکی استفاده شود.

خوردگی تنشی (SCC) در دماهای بالا

خوردگی تنشی (Stress Corrosion Cracking) خطرناکترین نوع تخریب در راکتورهای تحت فشار است، زیرا بدون هشدار قبلی و به صورت ترکهای ناگهانی رخ میدهد. این پدیده زمانی اتفاق میافتد که سه عامل همزمان وجود داشته باشند:

- تنش کششی (ناشی از فشار داخلی مخزن یا تنش پسماند جوشکاری).

- دمای بالا (معمولاً بالای ۶۰ درجه سانتیگراد).

- محیط حاوی کلراید (حتی در غلظتهای کم).

در راکتور استیل ۳۱۶، اگر دمای کاری بالای ۶۰ درجه باشد و سیال حاوی کلراید باشد، ریسک SCC وجود دارد. در چنین شرایطی، ما پیشنهاد میکنیم از استیلهای «دوپلکس» (Duplex 2205) استفاده شود که ساختار فریتی-آستنیتی آنها مقاومت بسیار بالاتری در برابر ترک خوردگی تنشی دارد.

استانداردهای طراحی مکانیکی راکتورهای استیل

انتخاب متریال استیل ۳۱۶ تنها گام نخست در مهندسی راکتور است. گام بعدی، طراحی مکانیکی مخزن تحت فشار بر اساس کدهای بینالمللی مانند ASME Section VIII Div 1 است. ما در این مرحله، ضخامت ورق، نوع عدسیها و ساختار ژاکت حرارتی را به گونهای محاسبه میکنیم که ایمنی فرآیند در دما و فشار عملیاتی تضمین شود.

محاسبات ضخامت بدنه بر اساس کد ASME

در طراحی راکتور شیمیایی ۳۱۶L، ضخامت پوسته ($t$) تابعی از فشار طراحی، قطر مخزن و تنش مجاز متریال در دمای کاری است. فرمول پایه بر اساس استاندارد ASME به صورت زیر تعریف میشود:

$$t = \frac{P \cdot R}{S \cdot E – 0.6 \cdot P}$$

در این رابطه:

- $P$: فشار طراحی داخلی (Design Pressure).

- $R$: شعاع داخلی مخزن.

- $S$: تنش مجاز آلیاژ ۳۱۶L در دمای طراحی (Maximum Allowable Stress).

- $E$: راندمان اتصال جوش (Joint Efficiency) که برای جوشهای رادیوگرافی شده کامل برابر با ۱.۰ و برای حالت اسپات، برابر با ۰.۸۵ در نظر گرفته میشود.

نکته مهم مهندسی اینجاست که تنش مجاز ($S$) برای استیل ۳۱۶L در دماهای بالا (مثلاً ۳۰۰ درجه سانتیگراد) کاهش مییابد. بنابراین، ضخامت بدنهای که برای دمای محیط محاسبه شده، ممکن است برای دمای فرآیند کافی نباشد و منجر به تغییر شکل پلاستیک مخزن شود.

طراحی عدسیها (Head Types) در راکتور ۳۱۶

انتخاب فرم هندسی عدسیهای بالا و پایین، تاثیر مستقیم بر تحمل فشار و قیمت تمام شده دارد.

- عدسی ترویسفریکال (Torispherical): این مدل که به «عدسی بشقابی» معروف است، عمق کمی دارد و ساخت آن آسانتر است. اما به دلیل توزیع تنش نامناسب در محل اتصال به بدنه (Knuckle Region)، برای فشارهای کاری زیر ۵ بار مناسب است.

- عدسی الپتیکال ۲:۱ (Elliptical): استاندارد صنعتی برای راکتورهای تحت فشار است. در این هندسه، عمق عدسی برابر با یکچهارم قطر مخزن است. توزیع تنش در این فرم بسیار یکنواخت است و به ما اجازه میدهد ضخامت ورق عدسی را تقریباً برابر با ضخامت بدنه در نظر بگیریم که باعث صرفهجویی در مصرف ورق ۳۱۶ میشود.

پیکربندی ژاکت حرارتی (Jacket Configurations)

انتقال حرارت در راکتور، از طریق ژاکت بیرونی انجام میشود. انتخاب نوع ژاکت وابسته به سیال ناقل حرارت و فشار کاری است:

- ژاکت معمولی (Conventional Jacket): یک پوسته دوم با فاصله مشخص دور مخزن اصلی قرار میگیرد. این طرح برای بخار کمفشار یا آب گرم مناسب است، اما ضخامت دیواره آن باید بالا باشد که انتقال حرارت را محدود میکند.

- ژاکت شانه تخممرغی (Dimple Jacket): این تکنولوژی مدرنترین روش برای راکتورهای استیل ۳۱۶ است. ورق ژاکت به صورت شانه تخممرغی فرمدهی شده و به بدنه اصلی جوش داده میشود. این ساختار باعث ایجاد جریان آشفته (Turbulence) شدید در سیال سرویس شده و ضریب انتقال حرارت ($U$) را افزایش میدهد. همچنین به دلیل اتصال نقاط جوش متعدد، میتوان از ورقهای نازکتر استفاده کرد که راندمان حرارتی را بهبود میبخشد.

- کویل نیملوله (Half-Pipe Coil): برای فشارهای بسیار بالا یا استفاده از روغن داغ، لولههای نصف شده دور مخزن جوش داده میشوند. این ساختار علاوه بر انتقال حرارت، مانند رینگهای تقویتی عمل کرده و استحکام مکانیکی مخزن را در برابر فشار داخلی و خلاء افزایش میدهد.

سیستمهای همزن و میکسر تمام استیل (Agitation System)

عملکرد یک راکتور شیمیایی تنها به تحمل فشار و دما محدود نمیشود؛ اختلاط صحیح مواد واکنشدهنده، شرط لازم برای پیشرفت واکنش و انتقال جرم است. در راکتورهای ساخته شده از استیل ۳۱۶، تمامی قطعات در تماس با سیال (Wetted Parts)، شامل شافت، پروانه و اجزای داخلی سیستم آببندی، باید الزاماً از همان متریال بدنه (یعنی ۳۱۶ یا ۳۱۶L) ساخته شوند تا از تشکیل پیل گالوانیک و خوردگی جلوگیری شود.

طراحی شافت و پروانه ۳۱۶ (Impeller Design)

شافت همزن، تحت تنشهای پیچشی (Torsion) و خمشی شدید قرار دارد. ما در طراحی شافتهای بلند، از میلگردهای توپر استیل ۳۱۶ با عملیات حرارتی استفاده میکنیم تا مقاومت مکانیکی کافی داشته باشند.

یکی از پارامترهای حیاتی در ساخت شافت، «لنگی» (Runout) است. اگر شافت ۳۱۶ دارای تاب باشد، در دورهای بالا باعث ارتعاش شدید و آسیب به مکانیکال سیل میشود. استاندارد مجاز لنگی برای شافت راکتور، حداکثر ۰.۰۵ میلیمتر در هر متر طول است. همچنین، اتصال پروانه به شافت نباید با جوشکاری دستی انجام شود، بلکه استفاده از سیستمهای اتصال خار و مهره (Key & Nut) یا شرینک فیت (Shrink Fit) برای حفظ بالانس دینامیکی ضروری است.

انواع پروانه استیل بر اساس ویسکوزیته

انتخاب هندسه پروانه (Impeller Geometry) مستقیماً به ویسکوزیته سیال داخل راکتور وابسته است. تمامی این پروانهها باید از ورق یا ریختهگری دقیق استیل ۳۱۶L تولید شوند:

- پروانه لنگری (Anchor): این پروانه همشکل کف مخزن ساخته میشود و فاصله بسیار کمی (About 10-20 mm) با دیواره دارد. کاربرد اصلی آن در سیالات با ویسکوزیته بالا (مانند چسب و رزین) است تا با تراشیدن لایه مرزی سیال از روی دیواره، انتقال حرارت را تسهیل کند.

- پروانه توربینی (Rushton Turbine): شامل یک دیسک با تیغههای عمودی است که جریان شعاعی (Radial Flow) ایجاد میکند. ما این مدل را برای فرآیندهای دیسپرسیون گاز در مایع یا اختلاط دو فاز غیرقابل حل پیشنهاد میکنیم.

- پروانه ملخی (Propeller): شبیه پروانه کشتی است و جریان محوری (Axial Flow) ایجاد میکند. این مدل برای همگنسازی مایعات با ویسکوزیته پایین و سرعتهای دورانی بالا (Direct Drive) کارایی دارد.

مکانیکال سیل و اجزای فلزی

نقطه ورود شافت به داخل مخزن، حساسترین بخش از نظر نشتی است. ما در راکتورهای استیل ۳۱۶ از پکینگهای سنتی استفاده نمیکنیم، بلکه «مکانیکال سیل» (Mechanical Seal) استاندارد کار است.

نکته فنی مهم این است که بدنه فلزی سیل (Housing)، فنرها و پینهای قفلکننده که در تماس با بخارات شیمیایی هستند، باید از آلیاژ استیل ۳۱۶ یا حتی آلیاژهای بالاتر (مانند Hastelloy) باشند. اگر بدنه سیل از استیل ۳۰۴ باشد، بخارات اسیدی ناشی از واکنش باعث خوردگی فنر و قفل شدن سیل میشوند که منجر به نشتی گازهای سمی خواهد شد. سطوح آببندی (Faces) نیز معمولاً از متریالهای سخت مانند سیلیکون کارباید (SiC) یا تنگستن کارباید انتخاب میشوند تا در برابر سایش مقاوم باشند.

الزامات سطح و فینیشینگ در صنایع دارویی (Surface Finish & GMP)

در صنایع حساس مانند داروسازی (Pharmaceutical) و بیوتکنولوژی، انتخاب آلیاژ راکتور استیل ۳۱۶L تنها نیمی از راه است. نیمه دیگر، کیفیت سطح داخلی (Internal Surface Quality) مخزن است. حتی اگر بهترین متریال استفاده شود، وجود خشهای میکروسکوپی یا خلل و فرج روی سطح، محل تجمع باکتریها و تشکیل کلونیهای میکروبی (Biofilm) خواهد بود. ما در اینجا استانداردهای سختگیرانه سطح را بررسی میکنیم.

زبری سطح (Ra) و میکروبزدایی

پارامتر مهندسی برای سنجش کیفیت سطح، «زبری متوسط» یا $Ra$ (Roughness Average) است. این عدد نشاندهنده میانگین ارتفاع قلهها و درههای میکروسکوپی روی سطح فلز است.

بر اساس استانداردهای ASME BPE و الزامات GMP (Good Manufacturing Practice)، سطح داخلی تمامی راکتورهای دارویی و غذایی باید دارای $Ra$ کمتر از ۰.۴ میکرومتر باشد. اگر این عدد بیشتر باشد (مثلاً ۰.۸ میکرومتر که استاندارد ورق مات 2B است)، باکتریها میتوانند در شیارهای سطح پنهان شوند و فرآیند شستشو (CIP) قادر به حذف کامل آنها نخواهد بود. این موضوع باعث آلودگی متقاطع (Cross-contamination) بین بچهای تولید میشود.

پولیش مکانیکی در مقابل الکتروپولیش (Electropolishing)

برای رسیدن به سطح صیقلی، دو روش وجود دارد:

- پولیش مکانیکی (MP): با استفاده از سنباده و گیلانس انجام میشود. این روش سطح را براق میکند، اما زیر میکروسکوپ، سطح فلز دچار دفرمه شدن و «پوششدهی» (Smearing) میشود که آلودگیها را زیر لایه نازک فلز حبس میکند.

- الکتروپولیش (EP): این روش فرآیندی الکتروشیمیایی است که در آن راکتور استیل ۳۱۶ داخل حمام اسید و الکترولیت قرار میگیرد و جریان برق DC به آن اعمال میشود. در این حالت، لایه سطحی فلز به صورت یون حل شده و قلههای میکروسکوپی حذف میشوند.مزیت فنی EP نسبت به MP این است که سطح نهایی کاملاً عاری از تنش، فوقالعاده صاف و دارای نسبت کروم به آهن ($Cr/Fe$) بسیار بالاتر است (حدود ۳:۱). این یعنی سطح الکتروپولیش شده نه تنها صافتر است، بلکه مقاومت شیمیایی بالاتری نیز دارد.

عملیات پسیواسیون (Passivation)

پس از ساخت و پولیشکاری، سطح استیل به دلیل عملیات مکانیکی و حرارتی، لایه اکسید محافظ خود را از دست داده و ذرات آهن آزاد (Free Iron) روی آن باقی ماندهاند. اگر این ذرات حذف نشوند، به سرعت زنگ میزنند.

عملیات پسیواسیون شامل شستشوی کامل راکتور با محلول اسید نیتریک ($HNO_3$) یا اسید سیتریک است. این اسید، ذرات آهن آزاد را حل کرده و با اکسید کردن کروم سطحی، یک لایه اکسید کروم یکپارچه و متراکم (Passive Film) روی تمام سطوح داخلی ایجاد میکند. ما انجام تست «فرکسیل» (Ferroxyl Test) را پس از پسیواسیون پیشنهاد میکنیم تا از حذف کامل آهن آزاد اطمینان حاصل شود.

فرآیند ساخت و جوشکاری راکتور ۳۱۶ (Fabrication Process)

کیفیت نهایی یک راکتور شیمیایی، بیش از آنکه به برند ورق وابسته باشد، به تکنولوژی ساخت و مهارت جوشکاری (Welding Procedure Specification – WPS) بستگی دارد. آلیاژ استنلس استیل ۳۱۶ به دلیل ضریب انبساط حرارتی بالا (حدود ۵۰ درصد بیشتر از فولاد کربنی) و هدایت حرارتی پایین، مستعد اعوجاج (Distortion) و تنشهای پسماند در حین جوشکاری است. ما در این بخش، الزامات فنی اتصال دائم قطعات بدنه را بررسی میکنیم.

تکنولوژی جوشکاری TIG و پلاسما

استانداردترین روش برای اتصال ورقهای استیل ۳۱۶L، جوشکاری قوسی تنگستن با گاز محافظ (GTAW یا TIG) است. این روش به دلیل تمرکز حرارتی بالا و کنترل دقیق حوضچه مذاب، برای ضخامتهای کم تا متوسط (تا ۶ میلیمتر) استفاده میشود. برای ضخامتهای بالاتر بدنه راکتور، ما از جوشکاری پلاسما (PAW) یا ترکیب پلاسما و تیگ استفاده میکنیم که نفوذ عمیقتری دارد.

نکته حیاتی در این فرآیند، خلوص گاز محافظ (آرگون یا هلیوم) است. اکسیژن موجود در هوا نباید به هیچ عنوان با حوضچه مذاب تماس پیدا کند، زیرا باعث اکسیداسیون کروم و تشکیل آخال (Inclusion) میشود. همچنین، فیلر جوش (سیم جوش) باید از گرید ER316L انتخاب شود که درصد مولیبدن آن کمی بالاتر از فلز پایه است تا جبران تبخیر عناصر در حین ذوب را بکند (Over-alloying).

منطقه متاثر از حرارت (HAZ) و خطر زنگزدگی

در فرآیند جوشکاری، ناحیهای در کنار خط جوش وجود دارد که ذوب نمیشود اما دمای آن به بازه بحرانی (۵۰۰ تا ۸۵۰ درجه سانتیگراد) میرسد. این ناحیه را «منطقه متاثر از حرارت» (Heat Affected Zone – HAZ) مینامیم.

اگر سرعت جوشکاری پایین باشد یا حرارت ورودی (Heat Input) بیش از حد باشد، در ناحیه HAZ پدیدهای به نام «تغییر رنگ حرارتی» (Heat Tint) رخ میدهد. لایههای رنگی اکسید (آبی، بنفش یا طلایی) نشاندهنده ضخیم شدن لایه اکسید و کاهش کروم در زیر سطح هستند. این نواحی، اولین نقاطی هستند که در تماس با سیال فرآیند دچار زنگزدگی و خوردگی میشوند. بنابراین، عملیات اسیدشویی (Pickling) و برسزنی استنلس استیل پس از جوشکاری برای حذف این لایههای اکسیدی و بازگرداندن مقاومت خوردگی، الزامی است.

تستهای غیرمخرب (NDT) روی راکتور استیل

برای اطمینان از یکپارچگی مخزن تحت فشار و عدم وجود ترک یا تخلخل، انجام بازرسیهای فنی طبق استاندارد ASME Section V ضروری است:

- تست مایع نافذ (PT): این تست برای شناسایی عیوب سطحی مانند ترکهای ریز (Micro-cracks) و تخلخلهای سطحی (Pinholes) که با چشم دیده نمیشوند، استفاده میشود. در راکتورهای دارویی، سطح داخلی جوشها باید ۱۰۰٪ تست PT شوند تا از عدم وجود حفره برای تجمع باکتری اطمینان حاصل شود.

- تست رادیوگرافی (RT): برای بررسی عیوب داخلی و حجمی جوش (مانند ذوب ناقص یا حبس سرباره) استفاده میشود. در راکتورهای فشار بالا، تمام تقاطعهای جوش طولی و محیطی (T-Joints) باید رادیوگرافی شوند تا ضریب اطمینان اتصال تایید شود.

کاربردهای اختصاصی راکتور استیل ۳۱۶ در صنایع

انتخاب راکتور استیل ۳۱۶ در صنعت، اغلب یک انتخاب سلیقهای نیست، بلکه یک الزام مهندسی و قانونی است. در حالی که استیل ۳۰۴ برای مخازن ذخیره آب یا مواد خنثی کافی است، ورود به حوزههایی که با واکنشهای شیمیایی گرمازا، محیطهای اسیدی یا استانداردهای بهداشتی سختگیرانه سروکار دارند، استفاده از گرید ۳۱۶ (و به طور خاص ۳۱۶L) را اجتنابناپذیر میکند. ما در اینجا صنایع اصلی مصرفکننده و دلایل فنی این انتخاب را بررسی میکنیم.

راکتورهای دارویی و بیوراکتورها (Bioreactors)

در صنعت داروسازی، راکتور استیل ۳۱۶L تنها گزینه مورد تایید سازمانهایی نظیر FDA و نهادهای نظارتی ملی است. دلیل اصلی، «بیاثر بودن» (Inertness) این آلیاژ است؛ یعنی هیچ یونی از بدنه مخزن نباید وارد محصول دارویی شود.

در تولید واکسنها، آنتیبیوتیکها و پروتئینهای نوترکیب، ما از «فرمانتورها» یا بیوراکتورهایی استفاده میکنیم که باید مرتباً تحت سیکلهای «استریلیزاسیون در محل» (SIP) با بخار ۱۲۱ درجه و «شستشو در محل» (CIP) با سود و اسید قرار گیرند. استیل ۳۱۶L تنها متریالی است که میتواند شوکهای حرارتی و شیمیایی ناشی از این سیکلهای تمیزکاری مکرر را بدون تخریب سطح تحمل کند.

صنایع آرایشی و بهداشتی (Cosmetics)

تولید محصولاتی مانند کرم دست و صورت، خمیردندان و ژل مو، چالش متفاوتی دارد: «ویسکوزیته بالا» و «حساسیت به آلودگی».

یک راکتور ۳۱۶ در این صنعت باید دارای میکسر قدرتمند (معمولاً نوع کواکسیال یا هموژنایزر) و سطح داخلی فوقالعاده صیقلی (الکتروپولیش) باشد. اگر سطح داخلی زبر باشد، مواد غلیظ آرایشی در خلل و فرج بدنه باقی مانده و محیط کشت باکتری میشوند. همچنین، وجود ترکیبات فعال سطحی (Surfactants) و نمکها در شامپو، نیازمند مقاومت خوردگی ۳۱۶ است تا از تغییر رنگ یا بوی محصول جلوگیری شود.

صنایع شیمیایی و رزینسازی

در تولید رزینهای پلیاستر، آلکید، چسبهای صنعتی و رنگ، راکتور نقش قلب واحد فرآیندی را ایفا میکند. واکنشهای پلیمریزاسیون اغلب گرمازا (Exothermic) هستند و در دماهای بالا (گاهی تا ۲۵۰ درجه سانتیگراد) انجام میشوند.

در این شرایط، راکتور استیل ۳۱۶ (یا ۳۱۶Ti برای دماهای بالاتر) به دلیل حفظ استحکام مکانیکی در دمای بالا و مقاومت در برابر اسیدهای آلی (مانند انیدرید فتالیک و مالئیک) برتری مطلق دارد. استفاده از استیل ۳۰۴ در این راکتورها ریسک سوراخ شدن بدنه در اثر اسیدیته مواد اولیه و کاتالیزورها را به شدت بالا میبرد.

صنایع غذایی و لبنی (Food & Dairy)

شیر و فرآوردههای لبنی حاوی اسید لاکتیک هستند که خاصیت خورندگی ملایمی دارد. همچنین در تولید سسها (سس مایونز و کچاپ)، حضور همزمان اسید استیک (سرکه) و نمک (کلراید)، محیطی تهاجمی برای فلزات ایجاد میکند.

اگرچه در برخی مخازن نگهداری شیر سرد از ۳۰۴ استفاده میشود، اما برای راکتورهای پخت (Cooking Kettles) و پروسس که دما بالا میرود، استفاده از ۳۱۶L یک استاندارد کیفی است. این آلیاژ تضمین میکند که طعم محصول نهایی (Taste Profile) به دلیل واکنشهای شیمیایی با بدنه فلزی تغییر نکند و یونهای فلزی وارد زنجیره غذایی نشوند.

مقایسه فنی راکتور استیل ۳۱۶ با راکتورهای گلسلایند

در مهندسی فرآیند، همیشه یک دوگانه انتخابی بین راکتور استیل ۳۱۶ و راکتورهای پوشش لعابی (Glass-Lined) وجود دارد. هرچند استیل ۳۱۶L دامنه کاربرد وسیعی دارد، اما در برخی شرایط شیمیایی خاص، لعاب شیشهای تنها گزینه مهندسی است. در مقابل، شکنندگی ذاتی شیشه باعث میشود که در بسیاری از خطوط تولید، استیل ۳۱۶ گزینه برتر عملیاتی باشد. ما در این بخش، مرزهای فنی انتخاب بین این دو متریال را ترسیم میکنیم.

محدودیتهای شیمیایی: نبرد با اسید کلریدریک ($HCl$)

مهمترین نقطه تمایز این دو تجهیز، رفتار در برابر اسید کلریدریک است. همانطور که پیشتر اشاره کردیم، یون کلراید ($Cl^-$) دشمن اصلی لایه اکسید کروم در استیل است.

در محیطهایی که اسید کلریدریک غلیظ یا داغ وجود دارد، نرخ خوردگی راکتور استیل ۳۱۶ به شدت بالا میرود و پدیده حفرهدار شدن (Pitting) در عرض چند ساعت رخ میدهد. در این شرایط خاص، ما الزاماً باید از راکتورهای گلسلایند استفاده کنیم. لعاب شیشهای (سیلیس) در برابر تمامی اسیدها (به جز هیدروفلوئوریک اسید $HF$ و اسید فسفریک داغ غلیظ) کاملاً خنثی است. بنابراین، اگر فرآیند شامل $HCl$ باشد، ۳۱۶ از گزینه حذف میشود.

مقاومت مکانیکی و شوک حرارتی: برتری ذاتی فلز

بزرگترین چالش راکتورهای شیشهای، «شکنندگی» است. برخورد فیزیکی یک ابزار (مانند آچار) با دیواره داخلی یا حتی فشار ناگهانی سیال، میتواند باعث ترک خوردن لعاب شود. تعمیر لعاب آسیبدیده (Reglassing) فرآیندی بسیار پرهزینه و زمانبر است که اغلب نیاز به ارسال مخزن به کارخانه سازنده دارد.

در مقابل، راکتور استیل ۳۱۶ دارای خاصیت چکشخواری (Ductility) است. ضربات مکانیکی یا شوکهای فشاری (Water Hammer) تنها ممکن است باعث فرورفتگی جزئی شوند که با عملیات پولیشکاری ساده قابل ترمیم است.

همچنین در بحث «شوک حرارتی» ($\Delta T$)، راکتورهای گلسلایند محدودیت دارند (معمولاً حداکثر شوک ۱۲۰ درجه سرد و گرم). اما راکتور ۳۱۶L میتواند تغییرات دمایی سریعتری را تحمل کند که در فرآیندهای بچ (Batch) که نیاز به گرمایش و سرمایش سریع دارند، سیکل تولید را کوتاهتر میکند.

انتقال حرارت: ضریب هدایت حرارتی ($k$)

از نظر راندمان انرژی، راکتور استیل ۳۱۶ عملکرد بهتری دارد. ضریب هدایت حرارتی استنلس استیل حدود $16 \ W/m.K$ است، در حالی که این عدد برای لایه شیشهای و فولاد کربنی زیرین آن، به دلیل مقاومت حرارتی لعاب، کمتر است.

در راکتورهای تمام استیل، ضخامت دیواره کمتر است (به دلیل استحکام کششی بالای ۳۱۶) و مانع حرارتی کمتری وجود دارد. این موضوع باعث میشود زمان گرم شدن یا خنک شدن بچ در راکتور ۳۱۶ نسبت به نمونه گلسلایند کوتاهتر باشد که مستقیماً بر ظرفیت تولید روزانه تاثیر میگذارد.

مهندسی انتقال حرارت و ترمودینامیک در راکتورهای ۳۱۶ (Thermal Engineering)

کنترل دقیق دما، پارامتر تعیینکننده در عملکرد هر راکتور شیمیایی است. چالش اصلی در طراحی حرارتی راکتور استیل ۳۱۶، «ضریب هدایت حرارتی» ($k$) پایین این آلیاژ نسبت به فولاد کربنی است (تقریباً یکسوم). مهندسان طراح باید این محدودیت ذاتی متریال را با محاسبات دقیق سطح تبادل حرارت ($A$) و ضریب کلی انتقال حرارت ($U$) جبران کنند تا زمان پروسه (Batch Cycle Time) طولانی نشود.

محاسبه ضریب کلی انتقال حرارت ($U$-Value)

در طراحی ژاکت یا کویل راکتور ۳۱۶، معادله بنیادین انتقال حرارت حاکم است:

$$Q = U \cdot A \cdot LMTD$$

در این معادله:

- $Q$: نرخ انتقال حرارت مورد نیاز (وات).

- $U$: ضریب کلی انتقال حرارت.

- $A$: مساحت سطح انتقال حرارت (دیواره و کف مخزن).

- $LMTD$: اختلاف دمای متوسط لگاریتمی بین سیال سرویس و مواد داخل راکتور.

نکته فنی اینجاست که در راکتورهای استیل ۳۱۶L، مقاومت حرارتی دیواره فلزی ($R_{wall}$) سهم قابل توجهی در کاهش $U$ دارد. برای جبران این نقیصه، ما باید ضخامت دیواره را حداقل ممکن (با حفظ ایمنی فشار طبق استاندارد ASME) انتخاب کنیم و با استفاده از همزنهای توربولانسساز، ضریب جابجایی سمت مواد ($h_{process}$) را به حداکثر برسانیم.

مدیریت «فولینگ» و رسوبگذاری (Fouling Factor)

یکی از مزایای فنی استیل ۳۱۶ که در درازمدت خود را نشان میدهدs، «ضریب فولینگ» پایین آن است. سطح صیقلی و مقاوم به خوردگی این آلیاژ، تمایل کمتری به جذب رسوبات سخت (Scale) از سمت آب خنککننده یا مواد فرآیندی دارد.

در راکتورهای فولادی معمولی، لایههای اکسیدی زبر باعث افت شدید راندمان حرارتی میشوند، اما در راکتور ۳۱۶L، ضریب $U$ در طول زمان پایدارتر میماند. این پایداری به معنای مصرف انرژی کمتر بخار یا برق چیلر در طول عمر کاری دستگاه است.

شوک حرارتی و خستگی سیکلی (Thermal Cycling)

در فرآیندهای ناپیوسته (Batch)، راکتور مدام گرم و سرد میشود. استیل ۳۱۶ دارای ضریب انبساط حرارتی بالایی است ($16 \times 10^{-6} \ m/m^\circ C$). این یعنی با هر بار گرم شدن تا ۱۵۰ درجه و سرد شدن مجدد، بدنه راکتور منبسط و منقبض میشود.

اگر ژاکت حرارتی به درستی طراحی نشده باشد (مثلاً جوشکاری نامناسب در ژاکتهای شانه تخممرغی)، این سیکلهای تنش حرارتی باعث «خستگی فلز» (Fatigue) در نقاط جوش شده و منجر به ایجاد ترکهای ریز (Micro-cracks) و نشت سیال سرویس به داخل ژاکت میشود. استفاده از ورقهای ۳۱۶L با داکتیلیته بالا، مقاومت بهتری در برابر این شوکها نسبت به ۳۱۶ معمولی دارد.

انتخاب سیال سرویس مناسب برای ۳۱۶

نوع سیال ناقل حرارت باید با متالورژی ۳۱۶ سازگار باشد:

- بخار (Steam): رایجترین سیال گرمایشی است. اما بخار مرطوب حاوی کلراید میتواند باعث خوردگی شیاری (Crevice Corrosion) در درزهای ژاکت شود.

- روغن داغ (Thermal Oil): برای دماهای بالای ۱۸۰ درجه مناسب است و فشار کمی به ژاکت وارد میکند. راکتور ۳۱۶ با روغن داغ سازگاری کامل دارد و نرخ خوردگی سمت ژاکت ناچیز است.

- آب نمک (Brine): برای سرمایش زیر صفر استفاده میشود. این سیال ریسک بالایی برای راکتور استیل ۳۱۶ دارد. اگر آب نمک (کلسیم کلراید) استفاده شود، حتماً باید pH آن کنترل شده و از بازدارندههای خوردگی (Inhibitors) استفاده شود، در غیر این صورت بدنه ژاکت از داخل سوراخ خواهد شد.

سیستمهای کنترل و ابزار دقیق سازگار با راکتور ۳۱۶

یک راکتور شیمیایی بدون سیستم کنترل دقیق، عملاً یک مخزن ذخیره ساده است. چالش مهندسی در ابزار دقیق (Instrumentation)، سازگاری متریال قطعات در تماس با سیال (Wetted Parts) با بدنه ۳۱۶L است. سنسورها و شیرآلات کنترلی، نقاط نفوذ به داخل مخزن هستند و اگر متریال آنها ضعیفتر از بدنه اصلی انتخاب شود، دقیقاً از همان نقاط دچار نشت و خوردگی خواهیم شد. ما در اینجا الزامات فنی تجهیزات کنترلی نصب شده روی راکتور را بررسی میکنیم.

ترموولها و حفاظت از سنسورهای دما (Thermowells)

سنسور دما (معمولاً RTD Pt100) هرگز مستقیماً داخل راکتور قرار نمیگیرد، بلکه درون یک غلاف محافظ به نام «ترموول» (Thermowell) نصب میشود.

در راکتورهای استیل ۳۱۶، ترموول باید از میلگرد توپر (Bar Stock) استیل ۳۱۶L تراشیده شود و استفاده از لوله جوشی ممنوع است. دلیل این سختگیری، فشار دینامیکی سیال ناشی از چرخش میکسر است. اگر ترموول ضعیف باشد، در اثر ارتعاشات ناشی از جریان گردابی (Vortex Shedding) میشکند. ما محاسبات فرکانس تشدید (Wake Frequency Calculation) را طبق استاندارد ASME PTC 19.3 انجام میدهیم تا مطمئن شویم ترموول ۳۱۶ در برابر نیروی برشی سیال همزن مقاومت دارد.

ترانسمیترهای فشار و دیافراگم سیل (Diaphragm Seals)

اندازهگیری فشار در راکتورهای شیمیایی، به دلیل وجود بخارات خورنده و چسبنده، نیازمند تکنولوژی «دیافراگم سیل» است. در این روش، سیال فرآیند با یک پرده نازک فلزی (دیافراگم) در تماس است که فشار را به سنسور اصلی منتقل میکند.

در حالی که فلنج اتصال میتواند از استیل ۳۱۶ معمولی باشد، دیافراگم که ضخامتی در حد ۵۰ میکرون دارد، بسیار آسیبپذیر است. در محیطهای اسیدی داغ، حتی استیل ۳۱۶L نیز ممکن است در این ضخامت کم سوراخ شود. در چنین شرایط خاصی، ما پیشنهاد میکنیم دیافراگم از جنس «تانتالیوم» یا «هستلوی» انتخاب شود، حتی اگر بدنه اصلی راکتور ۳۱۶ باشد. این ترکیب (بدنه ۳۱۶ + دیافراگم خاص) راهکاری اقتصادی و مهندسی است.

شیرهای خروجی ته مخزن (Bottom Outlet Valve – BOV)

تخلیه محصول نهایی از راکتور، حساسترین مرحله عملیاتی است. استفاده از شیرهای توپی (Ball Valve) معمولی در زیر راکتور ۳۱۶، باعث ایجاد یک ناحیه مرده (Dead Leg) بین کف مخزن و توپی شیر میشود. در این ناحیه، مواد واکنش نداده جمع شده و در بچ بعدی باعث آلودگی میشوند.

استاندارد صحیح، استفاده از «شیرهای قارچی همسطح» (Flush Bottom Valve) است. در این طراحی، پیستون شیر دقیقاً همسطح کف عدسی راکتور قرار میگیرد و هیچ فضای مردهای باقی نمیماند. بدنه این شیرها معمولاً به روش ریختهگری دقیق (Investment Casting) از گرید CF8M تولید میشود که معادل ریختهگری استیل ۳۱۶ است.

اندازهگیری سطح: رادار در مقابل فشار تفاضلی

برای سنجش ارتفاع سیال در راکتور ۳۱۶ که معمولاً دارای همزن و تلاطم شدید است، دو روش مهندسی وجود دارد:

- ترانسمیتر فشار تفاضلی (DP): ارزان و دقیق است، اما نیاز به نازل در پایین مخزن دارد که یک نقطه جوش و ریسک نشتی اضافه میکند.

- رادار غیر تماسی (Radar Level): گزینه مدرن و برتر است. سنسور در بالای مخزن نصب شده و امواج را به سطح سیال میتاباند. چون قطعهای در تماس با سیال نیست، نگرانی بابت خوردگی پروب وجود ندارد و بدنه راکتور نیز سوراخکاری اضافی نمیشود.

سیستمهای ایمنی و حفاظت فشار (Safety Systems & Pressure Relief)

یک راکتور استیل ۳۱۶ تحت فشار، پتانسیل ذخیره انرژی بسیار بالایی دارد و در صورت عدم کنترل، میتواند به یک بمب تبدیل شود. طبق الزامات کد ASME Section VIII، هر مخزن تحت فشاری باید مجهز به تجهیزات تخلیه فشار اضطراری باشد. چالش مهندسی در اینجا، انتخاب متریالی است که در شرایط بحرانی (مثل واکنش فراری یا آتشسوزی) عملکرد خود را حفظ کند و دچار خوردگی یا گرفتگی نشود.

شیرهای اطمینان و متریال اجزا (Safety Relief Valves – PSV)

شیر اطمینان، آخرین خط دفاعی مخزن است. در راکتورهای شیمیایی، بدنه شیر (Body) و قطعات داخلی (Trim) که در تماس با سیال هستند، باید از نظر مقاومت شیمیایی با بدنه راکتور همخوانی داشته باشند.

اگر بدنه راکتور استیل ۳۱۶L است، استفاده از شیر اطمینان با نازل فولادی یا چدنی ممنوع است. ما الزاماً از شیرهایی با نازل و دیسک SS316 استفاده میکنیم. نکته مهمتر، فنر (Spring) شیر است. اگر سیال خورنده به پشت دیسک نفوذ کند، فنر فولادی دچار خوردگی تنشی شده و میشکند. در چنین شرایطی، ما از شیرهای «Bellows Seal» استفاده میکنیم که در آن یک آکاردئونی از جنس استیل ۳۱۶ یا اینکونل، فنر را از سیال فرآیند ایزوله میکند. سایزینگ این شیرها بر اساس استاندارد API 520 و سناریوی بدترین حالت (معمولاً Fire Case یا واکنش گرمازا) انجام میشود.

دیسکهای پارهشونده (Rupture Discs)

در فرآیندهایی که سیال چسبنده، پلیمریزه شونده یا حاوی ذرات جامد است، شیر اطمینان ممکن است دچار گرفتگی (Clogging) شده و در لحظه خطر باز نشود.

راهکار مهندسی ما، نصب یک «دیسک پارهشونده» قبل از شیر اطمینان است. این دیسک یک ورق نازک کالیبره شده است که در فشار مشخص پاره میشود. جنس این دیسک در راکتورهای استیل ۳۱۶ معمولاً از آلیاژهای نیکل (Monel/Inconel) یا گرافیت انتخاب میشود، زیرا ضخامت بسیار کم آن (چند میکرون) باعث میشود حتی نرخ خوردگی ناچیز ۳۱۶ نیز در طول زمان فشار پارگی ($P_{burst}$) را تغییر دهد. ترکیب دیسک و شیر اطمینان، تضمین میکند که سیال خورنده تا لحظه افزایش فشار، تماسی با مکانیزم شیر نداشته باشد.

حفاظت در برابر خلاء (Vacuum Breakers)

خطر «مچاله شدن» (Implosion) راکتور استیل، اغلب نادیده گرفته میشود. بدنه راکتور ۳۱۶L برای تحمل فشار داخلی طراحی شده است، اما ضخامت کم آن (مثلاً ۶ میلیمتر برای قطر ۱.۵ متر) مقاومت بسیار ناچیزی در برابر فشار خارجی (خلاء) دارد.

این پدیده معمولاً پس از شستشو با بخار داغ (SIP) رخ میدهد؛ اگر اپراتور دریچهها را ببندد و مخزن سرد شود، بخار میعان شده و خلاء شدید ایجاد میکند که باعث دفرمه شدن کامل راکتور میشود. ما برای جلوگیری از این رخداد پرهزینه، حتماً از شیرهای خلاءشکن (Vacuum Breaker) با بدنه استیل ۳۱۶ و سیت تفلونی (PTFE) استفاده میکنیم تا به محض ایجاد فشار منفی، هوا را به داخل مخزن هدایت کند.

شعلهگیرها (Flame Arresters)

در راکتورهایی که حلالهای قابل اشتعال (مانند اتانول یا هگزان) استفاده میکنند، خط ونت (Vent) مخزن باید مجهز به شعلهگیر باشد. شبکه داخلی این تجهیز (Element) که از لایههای نازک و موجدار فلزی تشکیل شده، وظیفه جذب حرارت شعله و جلوگیری از برگشت آتش به داخل راکتور را دارد.

به دلیل سطح تماس بسیار بالا و ضخامت کم این لایهها، استفاده از استیل ۳۱۶L در ساخت المنت شعلهگیر الزامی است. کوچکترین زنگزدگی در این شبکه باعث گرفتگی مسیر خروجی گاز و افزایش فشار ناگهانی مخزن خواهد شد.

راهنمای خرید و عوامل موثر بر قیمت راکتور استیل ۳۱۶

خرید یک راکتور شیمیایی، فرآیندی متفاوت از خرید تجهیزات عمومی صنعتی است. قیمت نهایی این تجهیز تابع نوسانات نرخ جهانی فلزات (نیکل و مولیبدن) و پیچیدگیهای مهندسی ساخت است. ما در زمان استعلام قیمت، با بازه وسیعی از پیشنهادات مواجه میشویم که گاهی تا ۵۰ درصد اختلاف دارند. در اینجا پارامترهای فنی پنهانی را که تعیینکننده قیمت واقعی و کیفیت نهایی هستند، بررسی میکنیم.

تاثیر وزن و منشأ ورق (Brand & Origin) بر قیمت

بخش عمده هزینههای ساخت (Material Cost)، مربوط به وزن ورق مصرفی است. قیمت جهانی آلیاژ استیل ۳۱۶L مستقیماً به بورس فلزات لندن (LME) وابسته است.

یک سازنده ممکن است برای کاهش قیمت، ضخامت بدنه را بر اساس حداقل فشار طراحی محاسبه کند (مثلاً ۴ میلیمتر)، در حالی که سازنده دیگر برای افزایش عمر مفید و در نظر گرفتن «خوردگی مجاز» (Corrosion Allowance)، از ورق ۶ میلیمتر استفاده کند. همچنین، منشأ تولید ورق شاخص مهمی است. ورقهای اروپایی (مانند Outokumpu فنلاند) دارای شناسنامه مواد (MTC) معتبر هستند که آنالیز شیمیایی دقیق را تضمین میکنند، در حالی که ورقهای آسیایی ارزانتر، گاهی درصد مولیبدن مرزی (نزدیک به ۲ درصد) دارند. برای راکتورهای دارویی، پرداخت هزینه بیشتر برای ورق اروپایی، نوعی بیمه کیفیت محسوب میشود.

هزینه فینیشینگ و پرداخت کاری

تفاوت قیمت بین یک راکتور با سطح مات (2B Finish) و یک راکتور الکتروپولیش شده (Electropolished)، قابل توجه است. عملیات الکتروپولیش زمانبر است و نیاز به تجهیزات خاص دارد، اما مقاومت خوردگی استیل ۳۱۶ را به طرز چشمگیری افزایش میدهد. خریدار باید در قرارداد خرید دقیقاً مشخص کند که چه سطح صافی ($Ra$) مورد نیاز است؛ زیرا رسیدن به $Ra < 0.4 \mu m$ هزینه سربار تولید را تا ۲۰ درصد افزایش میدهد.

استوک یا دست دوم؟ ریسکهای مهندسی

خرید راکتور استوک وسوسهکننده است، اما ریسک فنی بالایی دارد. مهمترین چالش، «خستگی فلز» (Metal Fatigue) و سابقه نامشخص مواد شیمیایی قبلی است.

اگر راکتور قبلاً برای مواد حاوی کلراید استفاده شده باشد، ممکن است دچار ترکهای ریز میکروسکوپی یا خوردگی بیندانهای شده باشد که با چشم دیده نمیشوند. این مخازن در فشار کاری جدید، مستعد شکست ناگهانی هستند. ما خرید راکتور استیل ۳۱۶ کارکرده را تنها به شرط انجام تست ضخامتسنجی اولتراسونیک و تست هیدرواستاتیک مجدد پیشنهاد میکنیم.

نگهداری و تعمیرات پیشگیرانه (Maintenance & Rouging)

حتی مقاومترین آلیاژها نیز بدون برنامه نگهداری (PM)، دچار فرسایش میشوند. در راکتورهای ۳۱۶L که با آب خالص (WFI) یا بخار تمیز سروکار دارند، پدیدهای خاص به نام «روژینگ» (Rouging) رخ میدهد.

مدیریت پدیده روژینگ

روژینگ به تشکیل لایهای از اکسید آهن قرمز یا نارنجی روی سطح داخلی استیل گفته میشود. این پدیده ناشی از تغییر ساختار لایه اکسید کروم در دمای بالا است. اگرچه روژینگ فوراً باعث سوراخ شدن مخزن نمیشود، اما ذرات اکسید آهن میتوانند جدا شده و محصول دارویی را آلوده کنند.

راهکار مقابله با این مشکل، انجام عملیات «درورژینگ» (Derouging) است. ما از محلولهای اسیدی مخصوص (بر پایه اسید فسفریک و سیتریک) برای حذف شیمایی این لایه و بازسازی سطح پسیو استفاده میکنیم. پایش دورهای رنگ سطح داخلی، بخشی از الزامات نگهداری راکتور است.

پایش خوردگی و ضخامتسنجی

نرخ خوردگی در محیطهای صنعتی خطی نیست. ممکن است یک راکتور ۵ سال بدون مشکل کار کند و در سال ششم ناگهان سوراخ شود. ما توصیه میکنیم سالانه نقاط حساس مخزن (کف عدسی، محل اتصال نازلها و خط جوشها) با دستگاه ضخامتسنج اولتراسونیک بررسی شوند. اگر کاهش ضخامت از حد مجاز طراحی (Calculated Thickness) عبور کرده باشد، فشار کاری مخزن باید کاهش یابد یا تعمیرات اساسی انجام شود.

سوالات متداول فنی (FAQ)

۱. آیا آهنربا به راکتور استیل ۳۱۶ میچسبد؟

در حالت تئوری، ساختار آستنیتی ۳۱۶ غیرمغناطیسی است (نگیر). اما پس از عملیات ساخت، فرمدهی سرد (Cold Working) و جوشکاری، بخشی از ساختار کریستالی به «مارتنزیت» تغییر فاز میدهد که خاصیت مغناطیسی ضعیفی دارد. بنابراین، چسبیدن خفیف آهنربا به نقاط پرسکاری شده یا جوشها، نشانه تقلبی بودن جنس نیست.

۲. عمر مفید یک راکتور ۳۱۶L چقدر است؟

این عدد کاملاً وابسته به شرایط شیمیایی است. در محیطهای خنثی یا اسیدهای آلی ملایم، عمر مفید میتواند بالای ۲۰ سال باشد. اما در حضور اسید سولفوریک داغ یا محیطهای کلایدی، عمر مفید ممکن است به کمتر از ۵ سال کاهش یابد.

۳. آیا میتوان بدنه را از ۳۰۴ و فقط لایه داخلی را ۳۱۶ ساخت؟

بله، به این روش «کلدینگ» (Cladding) گفته میشود. اگر ضخامت بدنه بالا باشد (مثلاً بالای ۲۰ میلیمتر)، استفاده از ورق ۳۱۶ خالص غیراقتصادی است. در این شرایط، ما از ورق فولاد کربنی یا ۳۰۴ به عنوان بدنه اصلی استفاده میکنیم و یک لایه نازک ۳ میلیمتری از آلیاژ ۳۱۶L را روی آن منفجر یا نورد میکنیم (Explosion Bonding). این روش هزینه را تا ۳۰ درصد کاهش میدهد.