فولاد ST37 چیست؟ | خواص، کاربردها و جدول وزنی

فولاد ST37، که امروزه بیشتر با استاندارد S235JR شناخته میشود، احتمالاً پرکاربردترین و آشناترین فولاد ساختمانی در ایران و جهان است. دلیل این محبوبیت، ترکیب فوقالعادهای از قیمت اقتصادی، جوشپذیری عالی و شکلپذیری بسیار خوب است که آن را به گزینهای ایدهآل برای ساخت هر چیزی از اسکلتهای فلزی و پروفیلهای ساختمانی گرفته تا شاسی ماشینآلات تبدیل کرده است.

در این راهنمای جامع، به بررسی دقیق خواص مکانیکی، جدول وزنی مقاطع مختلف، کاربردهای کلیدی و استانداردهای معادل این فولاد میپردازیم تا شما بتوانید با اطمینان کامل از آن در پروژههای خود استفاده کنید.

خواص و مشخصات فنی فولاد ST37

شناخت دقیق خواص فنی فولاد ST37 به مهندسان و طراحان کمک میکند تا از این فولاد در جایگاه درست و با اطمینان کامل استفاده کنند. در ادامه، مهمترین خواص شیمیایی، مکانیکی و فیزیکی این فولاد را بررسی میکنیم.

ترکیبات شیمیایی

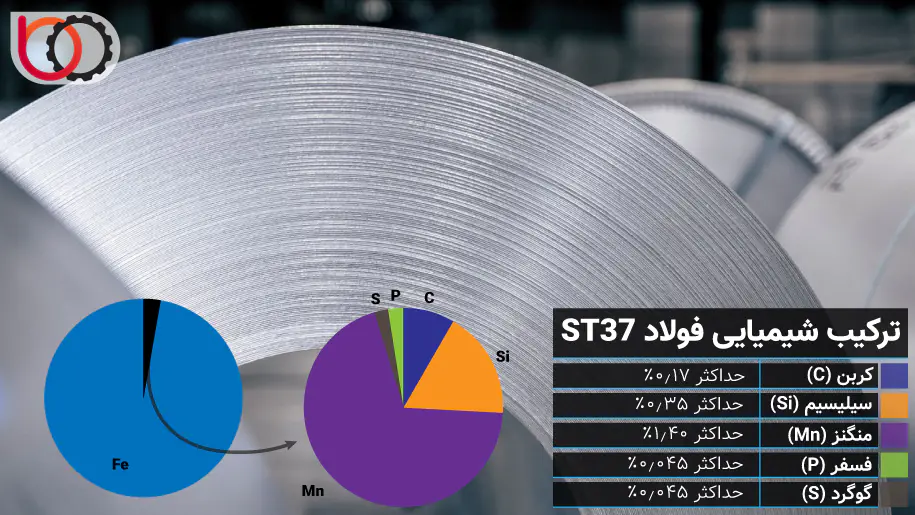

ترکیب شیمیایی فولاد ST37 بر اساس استاندارد DIN 17100 به شرح زیر است:

- کربن (C): حداکثر 0.17%

- سیلیسیم (Si): حداکثر 0.35%

- منگنز (Mn): حداکثر 1.40%

- فسفر (P): حداکثر 0.045%

- گوگرد (S): حداکثر 0.045%

این ترکیب شیمیایی به فولاد ST37 خواص متعادل و مناسبی برای استفاده در صنایع ساختمانی، سازههای فلزی و پروژههای عمرانی میبخشد، بهطوریکه توانایی تحمل بارهای استاتیک و دینامیک را بدون پیچیدگیهای بیشتر آلیاژی فراهم میکند.

خواص مکانیکی فولاد ST37

خواص مکانیکی فولاد ST37 بر اساس ترکیب شیمیایی و ساختار متالورژیکی آن مشخص میشود و برای کاربردهای سازهای با استحکام متوسط و شکلپذیری بالا طراحی شده است. خواص مکانیکی این فولاد به شرح زیر است:

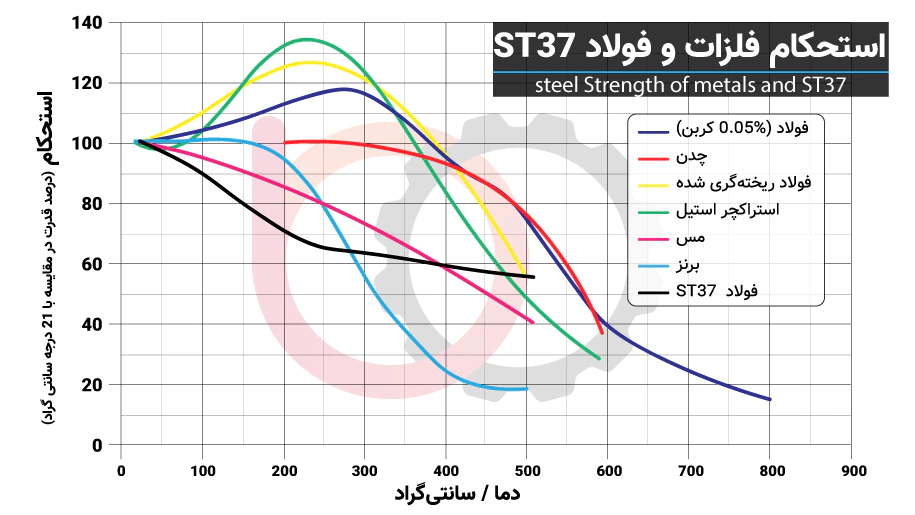

مقاومت در برابر خستگی فولاد ST37 بهطور کلی دارای مقاومت متوسط در برابر خستگی است. این پارامتر به معنای توانایی فولاد در تحمل بارهی متناوب یا چرخهای بدون وقوع شکست است. مقاومت به خستگی، آن را برای استفاده در سازههایی که در معرض بارهای متناوب قرار دارند، مانند پلها و سازههای صنعتی، مناسب میسازد.

استحکام کششی نهایی فولاد ST37 در محدوده 360 تا 510 مگاپاسکال (MPa) قرار دارد. این استحکام نشاندهنده حداکثر نیرویی است که فولاد میتواند قبل از شکست تحمل کند. استحکام کششی نهایی بیانگر توانایی فولاد در مقاومت در برابر نیروهای کششی است، که این ویژگی آن را برای استفاده در سازههای ساختمانی و صنعتی، بهویژه جایی که نیاز به مقاومت در برابر تنشهای بالا است، ایدهآل میکند.

استحکام تسلیم فولاد ST37 حدود 235 مگاپاسکال (MPa) است. این استحکام نشاندهنده حدی است که فولاد پس از آن وارد فاز تغییر شکل پلاستیک شده و بدون بازگشت به شکل اولیه خود تغییر شکل میدهد. استحکام تسلیم پایینتر فولاد ST37 نسبت به فولادهای آلیاژی، آن را برای کاربردهایی که نیاز به انعطافپذیری و شکلپذیری بیشتری دارند، مناسب میسازد، بهویژه در سازههایی که تحمل بارهای استاتیکی مطرح است.

ازدیاد طول نسبی فولاد ST37 در محدوده 20-25٪ قرار دارد. این پارامتر نشاندهنده میزان کشش یا تغییر شکل پلاستیکی است که فولاد میتواند قبل از شکست تحمل کند. ازدیاد طول بالا به فولاد ST37 قابلیت انعطافپذیری بالایی میبخشد و این خاصیت برای فرآیندهای تغییر شکل سرد، مثل نورد و جوشکاری، بسیار حیاتی است.

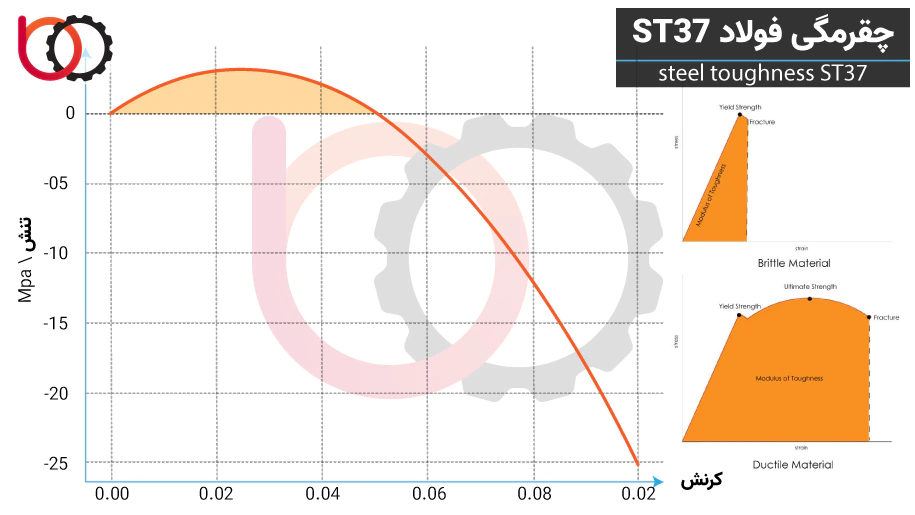

چقرمگی فولاد ST37 به دلیل ساختار فریتی-پرلیتی خود چقرمگی قابل توجهی دارد. چقرمگی به معنای توانایی ماده در جذب انرژی قبل از شکست است، و این ویژگی باعث میشود که فولاد ST37 در برابر ضربه و بارهای دینامیکی مقاوم باشد. این خاصیت بهویژه در کاربردهای صنعتی و سازهای که تحمل بارهای ناگهانی و تغییرات فشار مدنظر است، اهمیت دارد.

سختی فولاد ST37 در محدوده 120 تا 160 برینل (HB) قرار دارد. این سطح سختی نشاندهنده مقاومت فولاد در برابر سایش و تغییر شکل سطحی است. اگرچه فولاد ST37 به دلیل سختی متوسط خود، قابلیت ماشینکاری و جوشکاری خوبی دارد، اما همچنان در کاربردهایی که نیاز به مقاومت به سایش متوسط تا بالا دارند، مورد استفاده قرار میگیرد.

مدول الاستیسیته ST37

مدول الاستیسیته فولاد ST37 حدود 210 گیگاپاسکال (GPa) است. این پارامتر نشاندهنده میزان سختی و سفتی فولاد و مقاومت آن در برابر تغییر شکل الاستیک است. مدول الاستیسیته بالا باعث میشود که فولاد ST37 در سازههایی که تحت بارهای الاستیکی قرار دارند، از پایداری و استحکام بالایی برخوردار باشد، و آن را به گزینهای ایدهآل برای سازههای تحت بارهای استاتیک و دینامیک تبدیل میکند.

نقطه ذوب و جوش فولاد ST37

نقطه ذوب فولاد ST37 به دلیل ترکیب شیمیایی ساده و کمکربن، معمولاً در محدوده 1420 تا 1460 درجه سانتیگراد قرار دارد. این محدوده نقطه ذوب به دلیل وجود عناصر آلیاژی جزئی مانند منگنز و سیلیسیم ممکن است بهصورت جزئی تغییر کند.

در مورد نقطه جوش، فولادها از جمله ST37 به دلیل تجزیه شیمیایی قبل از رسیدن به دمای جوش، عملاً نقطه جوش مشخصی ندارند. در دماهای بسیار بالا (بیش از 3000 درجه سانتیگراد)، عناصر تشکیلدهنده فولاد به گازهای مختلف تجزیه میشوند. این امر به دلیل ماهیت فلزات و ترکیبات آلیاژی آن است که تحت دماهای فوقالعاده بالا، پایداری ساختار خود را از دست میدهند و به فاز گازی تبدیل میشوند.

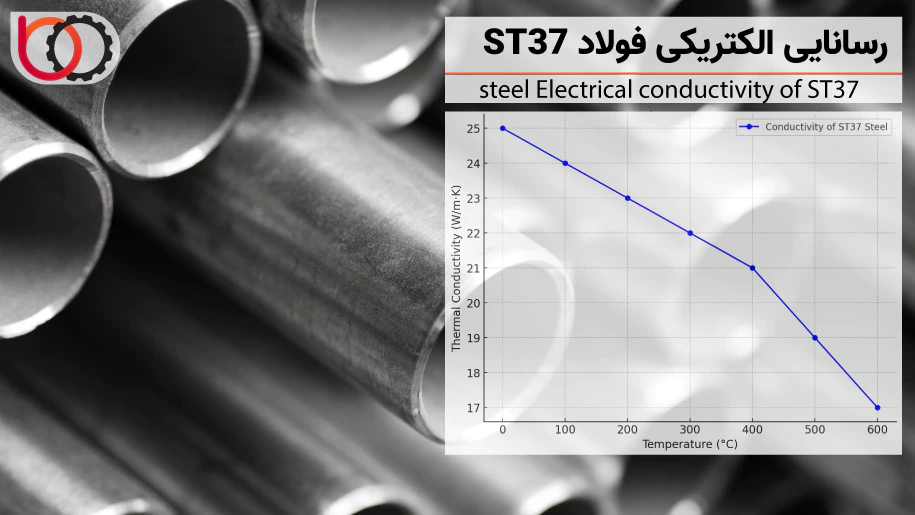

میزان رسانایی فولاد ST37 چقدر است؟

میزان رسانایی الکتریکی فولاد ST37 به دلیل ترکیب شیمیایی و ساختار متالورژیکی آن، نسبتاً پایین است. فولادها بهطور کلی به عنوان مواد نیمهرسانا در نظر گرفته میشوند و رسانایی الکتریکی آنها به دلیل حضور عناصر آلیاژی و ساختار کریستالی آهن کاهش مییابد.

به طور میانگین، رسانایی الکتریکی فولاد ST37 حدود 10^6 زیمنس بر متر (S/m) است. در مقایسه با فلزات رسانای بسیار بالا مانند مس (با رسانایی حدود 5.8 × 10^7 S/m) و آلومینیوم (با رسانایی حدود 3.5 × 10^7 S/m)، فولاد ST37 رسانایی بسیار پایینتری دارد.

این رسانایی پایین فولاد ST37 آن را برای کاربردهای الکتریکی نامناسب میکند، اما به دلیل ویژگیهای مکانیکی و مقاومت در برابر خوردگی، در کاربردهای سازهای و صنعتی که نیاز به انتقال جریان الکتریکی نیست، بسیار مناسب است.

کاربردهای رایج فولاد ST37

قابلیت جوشکاری و شکلپذیری عالی در کنار قیمت اقتصادی، فولاد ST37 را به یکی از پرمصرفترین فولادها در صنایع مختلف تبدیل کرده است. در ادامه به برخی از مهمترین کاربردهای آن اشاره میکنیم:

۱. سازههای فلزی و ساختمانی

این فولاد به دلیل استحکام قابل قبول، به طور گسترده در ساخت اسکلت فلزی ساختمانها، سولههای صنعتی، پلها، و انواع پروفیلهای ساختمانی مانند تیرآهن و نبشی استفاده میشود.

۲. ساخت تجهیزات صنعتی (نوار نقاله و میکسر)

به دلیل استحکام خوب و قابلیت جوشکاری و شکلدهی عالی، ST37 گزینهای ایدهآل برای ساخت بدنه، شاسی و اسکلت انواع تجهیزات صنعتی مانند سیستمهای نوار نقاله و میکسرهای صنعتی است. این فولاد به راحتی به اشکال مورد نیاز درمیآید و یک ساختار محکم و قابل اطمینان برای ماشینآلات ایجاد میکند.

۳. لولهسازی و ساخت پروفیل

شکلپذیری عالی فولاد ST37 آن را به مادهای ایدهآل برای تولید انواع لولههای درزدار و پروفیلهای فولادی (مانند قوطی و پروفیلهای Z) تبدیل کرده است. این محصولات به دلیل قابلیت جوشپذیری بالا، به راحتی در ساخت نردهها، سازههای سبک و سیستمهای لولهکشی با فشار پایین استفاده میشوند.

۴. قطعات خودرو و ماشینآلات کشاورزی

در ساخت قطعاتی از بدنه و شاسی خودروهای سنگین و همچنین در تولید بدنهی ماشینآلات کشاورزی که نیاز به استحکام و جوشپذیری دارند، از ورقها و پروفیلهای ST37 استفاده میشود. قیمت مناسب و سهولت در ساخت، آن را به گزینهای اقتصادی برای این صنایع تبدیل کرده است.

۵. ساخت قطعات عمومی و ورقکاری

به دلیل قیمت پایین و قابلیت بسیار بالای شکلدهی (برشکاری، خمکاری و پرسکاری) و جوشکاری، فولاد ST37 ماده اصلی در ساخت طیف وسیعی از قطعات عمومی صنعتی است. از ورقهای آن برای ساخت بدنه دستگاهها، مخازن کمفشار، و انواع قطعاتی که نیاز به خواص مکانیکی بسیار بالا ندارند، استفاده میشود.

استانداردها و معادلهای فولاد ST37

فولاد ST37 در کشورهای مختلف و طبق سیستمهای استاندارد گوناگون، با نامها و کدهای متفاوتی شناخته میشود. آشنایی با این معادلها برای کار در پروژههای بینالمللی ضروری است. در جدول زیر، مهمترین استانداردها و نامهای معادل این فولاد آورده شده است:

| استاندارد (System) | نام گرید (Grade Name) | کشور/منطقه (Country/Region) |

| DIN 17100 | ST37-2 | آلمان (Germany) |

| EN 10025 | S235JR | اروپا (Europe) |

| ASTM | A36 | آمریکا (USA) |

| JIS G3101 | SS400 | ژاپن (Japan) |

| W. Nr. | 1.0037 | آلمان (Germany) |

| GOST 380 | St3sp / St3ps | روسیه (Russia) |

| ISO 630 | Fe360A | بینالمللی (International) |

جوشکاری و ماشینکاری فولاد ST37

یکی از برجستهترین مزایای فولاد ST37، قابلیت جوشکاری فوقالعاده آن است. به دلیل درصد کربن پایین، این فولاد به راحتی و بدون نیاز به فرآیندهای پیچیدهای مانند پیشگرم کردن یا عملیات حرارتی پس از جوش، با انواع روشهای استاندارد جوشکاری میشود و یک جوش قوی و قابل اعتماد ایجاد میکند.

از نظر ماشینکاری نیز، ST37 به عنوان یک فولاد نرم شناخته میشود که قابلیت برادهبرداری خوبی دارد و کار با آن برای فرآیندهای تراشکاری، فرزکاری و سوراخکاری آسان است.

- جدول وزنی فولاد ST37 (برای مقاطع مختلف)یکی از پرتکرارترین نیازها در پروژههای ساختمانی و صنعتی، محاسبه وزن مقاطع مختلف فولادی برای برآورد هزینه و برنامهریزی حملونقل است. در ادامه، جدول وزنی تقریبی برای برخی از پرکاربردترین مقاطع فولاد ST37 ارائه شده است.(در این قسمت، شما میتوانید یک یا چند جدول وزنی برای مقاطع پرکاربرد مانند ورق، میلگرد یا تیرآهن قرار دهید. حتی اگر یک جدول ساده برای ورق با ضخامتهای مختلف بگذارید، بسیار مفید خواهد بود.)نمونه جدول برای ورق ST37:

| ضخامت ورق (میلیمتر) | وزن هر متر مربع (کیلوگرم) |

| ۱ | ۷.۸۵ |

| ۲ | ۱۵.۷۰ |

| ۳ | ۲۳.۵۵ |

| ۴ | ۳۱.۴۰ |

| ۵ | ۳۹.۲۵ |

فرایند گام به گام تولید فولاد ST37

فرآیند تولید فولاد ST37 یک فرآیند پیچیده و چند مرحلهای است که با هدف دستیابی به خواص مکانیکی مطلوب و ترکیب شیمیایی مشخص انجام میشود. این فرآیند شامل مراحل دقیق و تخصصی است که تحت کنترلهای سختگیرانه متالورژیکی قرار دارند. هر مرحله از تولید بر کیفیت و ویژگیهای نهایی فولاد تأثیرگذار است. مراحل اصلی به شرح زیر است:

1. استخراج و آمادهسازی مواد اولیه

فرآیند تولید فولاد ST37 با استخراج سنگ آهن از معادن و آمادهسازی آن برای ورود به فرآیند ذوب آغاز میشود. سنگ آهن، بههمراه کک (بهعنوان سوخت) و آهک (بهعنوان روانساز و برای حذف ناخالصیها) به کوره بلند وارد میشود. مواد اولیه بهطور دقیق از لحاظ شیمیایی و فیزیکی بررسی میشوند تا خواص نهایی فولاد کنترل شود.

2. کوره بلند

در این مرحله، سنگ آهن بههمراه کک و آهک در دمایی بالاتر از 1500 درجه سانتیگراد در کوره بلند ذوب میشوند. در اثر این فرآیند، آهن خام با درصد بالایی از کربن تولید میشود. آهن خام مذاب حاصل، حاوی حدود 4-5 درصد کربن است که در مراحل بعدی باید کربن آن کاهش یابد تا به فولاد تبدیل شود. همچنین در این مرحله، بخش عمدهای از ناخالصیها مانند سیلیکا و آلومینا از طریق سرباره از فرآیند جدا میشوند.

3. تبدیل چدن به فولاد

چدن مذاب تولید شده از کوره بلند به کوره اکسیژنی (BOF) منتقل میشود. در این مرحله، با دمیدن اکسیژن خالص با سرعت بالا به داخل مذاب، میزان کربن موجود در چدن کاهش مییابد و فولاد کمکربن تولید میشود. این فرآیند با کنترل دقیق میزان اکسیژن و زمان دمیدن انجام میشود تا مقدار کربن به زیر 0.17٪ برسد. فولاد ST37 در این مرحله شکل میگیرد و ترکیب شیمیایی آن به دقت تنظیم میشود.

4. تصفیه و آلیاژسازی ثانویه

پس از تبدیل چدن به فولاد، مرحله تصفیه ثانویه در کورههای پاتیلی (Ladle Furnace) انجام میشود. در این مرحله، افزودن عناصر آلیاژی مانند منگنز و سیلیسیم، بهمنظور بهبود خواص مکانیکی و کنترل دقیق ترکیب شیمیایی، انجام میگیرد. همچنین، ناخالصیهایی مانند گوگرد و فسفر که میتوانند خواص فولاد را تضعیف کنند، در این مرحله حذف میشوند. این فرآیند به تولید فولاد با خواص شیمیایی یکنواخت و کنترلشده کمک میکند.

5. ریختهگری مداوم

فولاد مذاب پس از اصلاح ترکیب شیمیایی وارد مرحله ریختهگری مداوم میشود. در این فرآیند، فولاد مذاب در قالبهای خنککننده مسی به صورت پیوسته ریخته میشود و با سرعت کنترل شده به شکلهای جامد مانند بیلت، اسلب یا بلوم تبدیل میشود. این مرحله، فولاد را از فاز مایع به فاز جامد منتقل میکند و شکل اولیه محصولات نیمهتمام را فراهم میکند.

6. نورد گرم

در مرحله نورد گرم، محصولات نیمهتمام (مانند بیلتها یا اسلبها) به دمایی بین 1100 تا 1250 درجه سانتیگراد گرم میشوند و از میان غلتکهای سنگین عبور داده میشوند تا به ضخامت و ابعاد مطلوب برسند. این فرآیند نهتنها موجب کاهش ضخامت محصولات میشود، بلکه ساختار کریستالی فولاد را بهبود میبخشد و خواص مکانیکی آن را بهبود میدهد. فرآیند نورد گرم باعث افزایش شکلپذیری و بهبود استحکام فولاد ST37 میشود.

7. خنکسازی کنترلشده یا کوئنچ کردن

پس از نورد گرم، فولاد باید بهصورت کنترلشده خنک (کوئنچ کردن) شود تا از ایجاد ترکهای حرارتی و بهبود خواص مکانیکی جلوگیری شود. در این مرحله، فولاد به دقت خنک میشود تا ساختار میکروسکوپی مناسب (فازهای فریتی و پرلیتی) حاصل شود. خنکسازی باید به گونهای انجام شود که تنشهای حرارتی در فولاد به حداقل برسند.

8. برش و عملیات پایانی

پس از خنک شدن، محصولات فولادی وارد مرحله برش و عملیات پایانی میشوند. در این مرحله، فولاد به طول و ابعاد نهایی برش داده میشود و عملیاتهایی مانند صیقلدهی یا تمیزکاری سطحی انجام میشود. این مرحله برای اطمینان از کیفیت نهایی محصولات و آمادهسازی آنها برای عرضه به بازار است.

9. بازرسی و کنترل کیفیت

محصولات نهایی فولاد ST37 تحت آزمایشهای مکانیکی و شیمیایی قرار میگیرند تا از تطابق آنها با استانداردهای مشخص اطمینان حاصل شود. آزمایشهای مکانیکی شامل تستهای کشش، سختی، چقرمگی و ضربه است. همچنین ترکیب شیمیایی محصول نهایی نیز برای تطابق با استانداردها بررسی میشود.

10. بستهبندی و حملونقل

پس از بازرسی و تأیید کیفیت، محصولات نهایی بستهبندی میشوند و به مشتریان ارسال میگردند. محصولات میتوانند شامل ورقهای فولادی، پروفیلها، لولههای فولادی و دیگر مقاطع فولادی باشند که برای استفاده در صنایع مختلف آماده میشوند.

این فرآیند گامبهگام تولید فولاد ST37 تحت نظارتهای دقیق مهندسی و متالورژیکی انجام میشود تا از تولید محصولی با خواص مکانیکی و شیمیایی مطلوب، برای کاربردهای سازهای و صنعتی، اطمینان حاصل شود.