پلیمریزاسیون محلولی چیست؟ راهنمای جامع

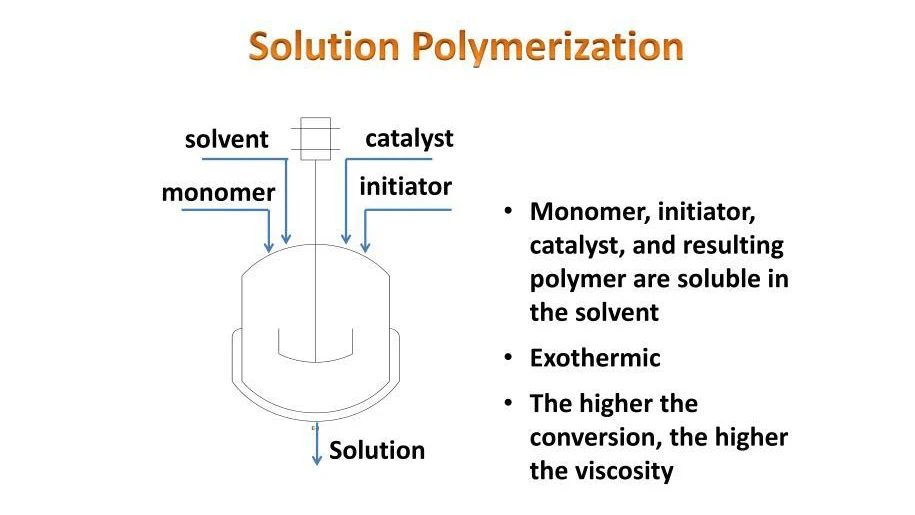

پلیمریزاسیون محلولی یکی از کارآمدترین تکنیکها در فرآیند پلیمریزاسیون است که به طور خاص برای غلبه بر دو چالش کلیدی در تولید پلیمر طراحی شده است: دفع حرارت شدید واکنش و کنترل ویسکوزیته فزاینده سیستم. این روش با ایجاد یک محیط واکنش یکنواخت، به تولیدکنندگان اجازه میدهد تا با دقتی بالا، پلیمرهایی با خواص مهندسیشده و مشخص تولید کنند.

اساس این تکنیک، انحلال کامل مونومرها و آغازگرها در یک حلال بیاثر است که منجر به تشکیل یک محلول همگن میشود. این رویکرد مدیریت فرآیند را تسهیل کرده و به تولید محصول نهایی یکنواختتر کمک میکند.

در این مقاله به صورت تخصصی به بررسی و معرفی این روش میپردازیم؛ از مکانیزم عملکرد و اجزای کلیدی آن گرفته تا تحلیل مزایا، چالشها و کاربردهای صنعتی که آن را به گزینهای حیاتی در تولید رنگ، چسب و پوششهای پیشرفته تبدیل کرده است.

- پلیمریزاسیون محلولی چیست؟

- مکانیزم واکنش و سینتیک پلیمریزاسیون محلولی

- مزایای کلیدی پلیمریزاسیون محلولی از دیدگاه فنی

- معایب و چالشهای صنعتی پلیمریزاسیون محلولی

- کاربردهای صنعتی و پلیمرهای تولیدی با روش محلولی

- تحلیل مقایسهای: پلیمریزاسیون محلولی در برابر سایر تکنیکها

- کنترل خواص پلیمر در پلیمریزاسیون محلولی: عوامل موثر کلیدی

- جمعبندی: چه زمانی پلیمریزاسیون محلولی بهترین انتخاب است؟

- سوالات متداول (FAQ)

پلیمریزاسیون محلولی چیست؟

پلیمریزاسیون محلولی به فرآیندی اطلاق میشود که در آن، مونومر (واحد سازنده پلیمر) و آغازگر (ماده شروعکننده واکنش) به طور کامل در یک حلال مناسب حل میشوند. اصل بنیادی این تکنیک، اجرای واکنش در یک فاز مایع یکنواخت است؛ به این معنی که نه تنها مواد اولیه، بلکه زنجیرههای پلیمری در حال رشد و محصول نهایی نیز در حلال به صورت محلول باقی میمانند.

حلالی که در این فرآیند استفاده میشود، باید بیاثر باشد، یعنی در واکنشهای شیمیایی پلیمریزاسیون دخالت نکند. این انحلال کامل تمام اجزا، یک سیستم همگن را ایجاد میکند. همگن بودن محیط واکنش یک مزیت کلیدی است، زیرا تضمین میکند که حرارت تولید شده به طور یکنواخت در کل سیستم توزیع شود و غلظت واکنشدهندهها در همه نقاط یکسان باقی بماند. این ویژگی منجر به کنترل دقیقتر فرآیند و تولید پلیمری با کیفیت یکنواختتر میشود.

مکانیزم واکنش و سینتیک پلیمریزاسیون محلولی

برای درک عملکرد پلیمریزاسیون محلولی، باید بدانیم که واکنش تشکیل پلیمر در این محیط چگونه انجام میشود. این تکنیک اغلب از مکانیزم پلیمریزاسیون رادیکالی برای ساخت زنجیرههای پلیمری استفاده میکند. در ادامه، اجزا و مراحل این مکانیزم را با تاکید بر نقش کلیدی حلال بررسی میکنیم.

اجزای کلیدی فرآیند پلیمریزاسیون محلولی و نقش آنها

موفقیت فرآیند به برهمکنش صحیح سه جزء اصلی بستگی دارد:

- مونومر و آغازگر: این دو، مواد اولیه واکنش هستند که باید به طور کامل در حلال حل شوند تا یک محیط واکنش یکنواخت برای شروع فرآیند فراهم گردد.

- حلال: این جزء، نقش تعیینکنندهای در این روش دارد. وظایف اصلی آن عبارتند از:

- ایجاد محیط همگن: با حل کردن تمام اجزا، یک فاز مایع یکپارچه ایجاد میکند.

- کنترل دما: گرمای قابل توجهی که در حین واکنش تولید میشود را جذب کرده و از افزایش دمای کنترلنشده جلوگیری میکند.

- کنترل ویسکوزیته: از غلیظ شدن بیش از حد مخلوط واکنش جلوگیری کرده و هم زدن و انتقال آن را آسان میسازد.

تشریح مراحل سهگانه واکنش در محیط حلال

- مرحله شروع: واکنش با تجزیه آغازگر و تولید رادیکالهای آزاد شروع میشود. این رادیکالها به مولکولهای مونومر که در حلال پراکنده هستند، حمله کرده و آنها را فعال میکنند. توزیع یکنواخت این اجزا در حلال، تضمین میکند که واکنش به صورت همزمان در تمام نقاط راکتور آغاز شود.

- مرحله انتشار: این مرحله، بخش اصلی رشد زنجیره پلیمری است. مونومرهای فعال شده به سرعت مونومرهای جدید را به ساختار خود اضافه میکنند. این فرآیند به شدت گرمازا است و در اینجا نقش حیاتی حلال مشخص میشود؛ مولکولهای حلال این گرما را جذب کرده و دما را در محدوده مطلوب نگه میدارند.

- مرحله پایان: در نهایت، رشد زنجیرهها متوقف میشود. این اتفاق میتواند از طریق ترکیب دو زنجیره فعال با یکدیگر یا از طریق فرآیند انتقال زنجیر رخ دهد. در پلیمریزاسیون محلولی، پدیده “انتقال زنجیر به حلال” بسیار مهم است. در این حالت، یک زنجیره در حال رشد با مولکول حلال واکنش داده و غیرفعال میشود. این پدیده میتواند باعث کاهش وزن مولکولی نهایی پلیمر شود و یکی از ملاحظات فنی مهم در انتخاب حلال مناسب است.

مزایای کلیدی پلیمریزاسیون محلولی از دیدگاه فنی

این روش به دلیل ویژگیهای منحصربهفرد خود، مزایای فنی قابل توجهی را ارائه میدهد که آن را برای کاربردهای خاص صنعتی ایدهآل میسازد. مهمترین این مزایا عبارتند از:

کنترل دمای بینظیر

واکنش پلیمریزاسیون به شدت گرمازا است. حلال به عنوان یک محیط با ظرفیت حرارتی بالا، این گرما را به طور مؤثری جذب کرده و مانع از ایجاد نقاط داغ و افزایش دمای کنترلنشده در راکتور میشود. این کنترل دقیق دما، به تولید پلیمری با توزیع وزن مولکولی یکنواختتر و خواص قابل پیشبینیتر منجر میشود.

ویسکوزیته پایین و فرآیندپذیری آسان

در روشهایی مانند پلیمریزاسیون تودهای، با پیشرفت واکنش، ویسکوزیته سیستم به شدت افزایش یافته و هم زدن و انتقال حرارت را دشوار میکند. در پلیمریزاسیون محلولی، حلال به عنوان رقیقکننده عمل کرده و ویسکوزیته را پایین نگه میدارد. این امر فرآیندهایی مانند هم زدن، پمپاژ و انتقال محصول را بسیار آسانتر میکند.

امکان استفاده مستقیم از محصول

در بسیاری از صنایع مانند رنگ، چسب و پوششدهی، محصول نهایی مورد نیاز، خود یک محلول پلیمری است. پلیمریزاسیون محلولی مستقیماً این محصول را تولید میکند و مراحل پرهزینه و انرژیبر بعدی مانند خشک کردن، جداسازی و انحلال مجدد پلیمر را حذف میکند. این یک مزیت اقتصادی بزرگ محسوب میشود.

همگن بودن سیستم و یکنواختی محصول

از آنجایی که تمام اجزا در یک فاز مایع قرار دارند، غلظت مونومر و آغازگر و همچنین دما در تمام نقاط راکتور یکسان است. این همگنی، به تولید زنجیرههای پلیمری با طول یکنواختتر و ساختار شیمیایی ثابت کمک شایانی میکند. با خواص مهندسیشده و مشخص تولید کنند.

معایب و چالشهای صنعتی پلیمریزاسیون محلولی

با وجود مزایای قابل توجه، پلیمریزاسیون محلولی با چالشها و محدودیتهای فنی نیز همراه است که باید در انتخاب آن به عنوان روش تولید، به دقت در نظر گرفته شوند.

پیچیدگی و هزینه بالای جداسازی حلال

بزرگترین چالش این روش، حذف حلال از پلیمر نهایی است (مگر در مواردی که محصول به صورت محلول استفاده شود). این فرآیند نیازمند تجهیزات اضافی مانند سیستمهای تبخیر، خشککنها و واحدهای تقطیر برای بازیافت حلال است. این مراحل نه تنها هزینههای سرمایهگذاری را افزایش میدهند، بلکه به مصرف انرژی بالایی نیز نیاز دارند که هزینه تولید را بالا میبرد.

ملاحظات ایمنی و زیستمحیطی

بسیاری از حلالهای آلی مورد استفاده در این فرآیند، قابل اشتعال، سمی و فرار هستند. این ویژگیها نیازمند رعایت استانداردهای ایمنی سختگیرانه برای جلوگیری از حوادثی مانند آتشسوزی و همچنین محافظت از سلامت کارکنان است. علاوه بر این، انتشار ترکیبات آلی فرار (VOCs) به اتمسفر، مشکلات زیستمحیطی ایجاد میکند و قوانین سختگیرانهای برای کنترل آن وجود دارد.

بازده حجمی پایین راکتور

از آنجایی که بخش قابل توجهی از حجم راکتور توسط حلال اشغال شده است، مقدار پلیمر تولید شده در هر بچ (Batch) یا در واحد زمان، کمتر از روشهای غلیظ مانند پلیمریزاسیون تودهای است. این بازده حجمی پایین میتواند بر بهرهوری کلی خط تولید تأثیر منفی بگذارد.

محدودیت در دستیابی به وزن مولکولی بالا

همانطور که در بخش مکانیزم اشاره شد، پدیده انتقال زنجیر به حلال میتواند باعث توقف زودرس رشد زنجیرههای پلیمری شود. این امر دستیابی به پلیمرهایی با وزن مولکولی بسیار بالا را دشوار میکند، که این ویژگی برای برخی کاربردهای خاص که نیازمند خواص مکانیکی عالی هستند، ضروری است.

کاربردهای صنعتی و پلیمرهای تولیدی با روش محلولی

پلیمریزاسیون محلولی به دلیل کنترلپذیری بالا، در تولید پلیمرهایی که نیازمند خلوص، یکنواختی و خواص مشخص هستند، کاربرد گستردهای دارد. این روش به ویژه در صنایعی که محصول نهایی به صورت محلول یا پوشش استفاده میشود، انتخاب اول است.

صنعت پوشش و رنگ

بخش بزرگی از رزینهای مورد استفاده در رنگهای صنعتی، ساختمانی و خودرویی از طریق این روش تولید میشوند. محلول پلیمری حاصل، مستقیماً به عنوان بخش اصلی (Binder) در فرمولاسیون رنگ به کار میرود.

- پلیمرهای کلیدی: رزینهای اکریلیک، آلکیدی، پلیوینیل استات (PVA) و کوپلیمرهای استایرن-آکریلیک.

صنعت چسب

بسیاری از چسبهای صنعتی بر پایه حلال، از طریق پلیمریزاسیون محلولی سنتز میشوند. محلول پلیمری تولید شده، پس از اعمال روی سطح و تبخیر حلال، اتصال قوی و پایداری ایجاد میکند.

- پلیمرهای کلیدی: پلیاکریلاتها، پلیوینیل استات (PVA) و لاستیکهای استایرن-بوتادین (SBR).

تولید الیاف مهندسی

برخی از الیاف پلیمری پیشرفته که فرآیند تولید آنها نیازمند انحلال پلیمر برای ریسندگی است، با این روش تولید میشوند.

- مثال برجسته: سنتز پلیاکریلونیتریل (PAN) که به عنوان پیشماده اصلی برای تولید الیاف کربن به کار میرود. در این فرآیند، محلول PAN تولید شده مستقیماً وارد فرآیند ریسندگی (Spinning) میشود.

سنتز پلیمرهای ویژه

این روش برای تولید برخی پلیمرهای خاص دیگر نیز کاربرد دارد، مانند:

- کوپلیمرهای استایرن-بوتادین (SBR): برای کاربردهایی که به محلول پلیمری نیاز است.

- پلیایمیدها (Polyimides): پلیمرهای با عملکرد بالا که در صنایع الکترونیک و هوافضا به عنوان پوششهای عایق حرارتی استفاده میشوند.

تحلیل مقایسهای: پلیمریزاسیون محلولی در برابر سایر تکنیکها

انتخاب روش پلیمریزاسیون به عوامل متعددی از جمله خواص نهایی مورد نیاز پلیمر، هزینههای تولید و ملاحظات فرآیندی بستگی دارد. در ادامه، پلیمریزاسیون محلولی با دو روش رایج دیگر مقایسه میشود.

تفاوت پلیمریزاسیون محلولی و تودهای (Bulk)

مقایسه این دو روش به خوبی مزیت اصلی روش محلولی، یعنی کنترل فرآیند را نشان میدهد. در پلیمریزاسیون تودهای، واکنش در غیاب هرگونه حلال انجام میشود.

| ویژگی | پلیمریزاسیون محلولی | پلیمریزاسیون تودهای (Bulk) |

| محیط واکنش | مونومر در حلال حل میشود | فقط مونومر خالص وجود دارد |

| کنترل دما | عالی (به دلیل حضور حلال) | بسیار دشوار (ریسک واکنش فرار) |

| ویسکوزیته | پایین و قابل کنترل | بسیار بالا و فزاینده |

| خلوص محصول | پایینتر (نیاز به حذف حلال) | بسیار بالا (بدون ناخالصی حلال) |

| کاربرد اصلی | رنگ، چسب، پوشش | تولید پلیمرهای خالص (پلیاستایرن) |

تفاوت پلیمریزاسیون محلولی و سوسپانسیونی

برخلاف روش محلولی که یک سیستم همگن است، در پلیمریزاسیون سوسپانسیونی، مونومر به صورت قطرات ریز در یک مایع (معمولاً آب) که در آن نامحلول است، معلق میشود.

| ویژگی | پلیمریزاسیون محلولی | پلیمریزاسیون سوسپانسیونی |

| فاز سیستم | همگن (تک فازی) | ناهمگن (دو فازی) |

| محیط پراکندگی | حلال آلی یا آبی | معمولاً آب (مونومر نامحلول) |

| شکل نهایی محصول | محلول پلیمری | دانهها یا مهرههای جامد (Beads) |

| نیاز به افزودنی | ندارد | نیاز به عامل پایدارکننده سوسپانسیون |

| کاربرد اصلی | رزینهای پوششی، چسب | تولید PVC، پلیاستایرن انبساطی (EPS) |

کنترل خواص پلیمر در پلیمریزاسیون محلولی: عوامل موثر کلیدی

کنترلپذیری پلیمریزاسیون محلولی به این معناست که میتوان با تنظیم چندین پارامتر کلیدی، سرعت واکنش و خواص نهایی پلیمر (به ویژه وزن مولکولی) را به دقت مدیریت کرد.

تاثیر نوع حلال

انتخاب حلال فراتر از نقش آن به عنوان یک محیط بیاثر است. حلالها میتوانند در فرآیند انتقال زنجیر شرکت کنند. حلالهایی با “ثابت انتقال زنجیر” بالا، تمایل بیشتری به متوقف کردن زنجیرههای پلیمری در حال رشد دارند که این امر مستقیماً منجر به تولید پلیمری با وزن مولکولی متوسط پایینتر میشود.

تاثیر غلظت مونومر و آغازگر

- سرعت واکنش: سرعت کلی پلیمریزاسیون به طور مستقیم با غلظت مونومر و غلظت آغازگر در ارتباط است. افزایش غلظت هر یک از این دو، سرعت تولید پلیمر را افزایش میدهد.

- وزن مولکولی: افزایش غلظت آغازگر، تعداد زنجیرههای فعال را افزایش میدهد. این امر باعث مصرف سریعتر مونومرها شده و در نتیجه پلیمرهایی با وزن مولکولی پایینتر تولید میشود. برعکس، افزایش غلظت مونومر معمولاً به افزایش وزن مولکولی کمک میکند.

تاثیر دما

دما یک پارامتر کنترلی بسیار مهم با تأثیر دوگانه است:

- افزایش سرعت واکنش: بالا بردن دما، سرعت تجزیه آغازگر و در نتیجه سرعت کلی واکنش پلیمریزاسیون را به شدت افزایش میدهد.

- کاهش وزن مولکولی: همزمان، دمای بالاتر سرعت واکنشهای پایان زنجیره و انتقال زنجیر را نیز افزایش میدهد. اثر نهایی این است که افزایش دما معمولاً منجر به تولید پلیمری با وزن مولکولی متوسط پایینتر میشود.

جمعبندی: چه زمانی پلیمریزاسیون محلولی بهترین انتخاب است؟

پلیمریزاسیون محلولی، همانطور که بررسی شد، یک روش قدرتمند و کنترلشده است که تعادلی میان مزایای فرآیندی و چالشهای اقتصادی ایجاد میکند. مزیت اصلی آن در کنترل بینظیر دما و ویسکوزیته نهفته است، در حالی که بزرگترین چالش آن به مدیریت، حذف و بازیافت حلال مربوط میشود.

بنابراین، پلیمریزاسیون محلولی بهترین انتخاب است زمانی که:

- محصول نهایی به صورت محلول مورد استفاده قرار میگیرد. در کاربردهایی مانند رنگ، چسب و پوشش، این روش مستقیماً محصول آماده مصرف را تولید کرده و فرآیندهای اضافی را حذف میکند.

- کنترل دقیق بر خواص پلیمر ضروری است. برای تولید پلیمرهای مهندسی که به توزیع وزن مولکولی یکنواخت و ساختار مشخص نیاز دارند، این روش بر تکنیکهای کنترلناپذیرتر مانند پلیمریزاسیون تودهای ارجحیت دارد.

- ایمنی فرآیند در واکنشهای بسیار گرمازا در اولویت است. حضور حلال به عنوان یک عامل ایمنیبخش و کنترلکننده دما عمل میکند.

سوالات متداول (FAQ)

۱. آیا امکان تولید پلیمرهای شبکهای (Cross-linked) با این روش وجود دارد؟

بله، اما با پیچیدگیهایی همراه است. اگر در فرآیند از مونومری با بیش از یک پیوند دوگانه (Cross-linking agent) استفاده شود، ممکن است قبل از پایان واکنش، ژل شدن (Gelation) رخ دهد که باعث افزایش شدید ویسکوزیته و توقف فرآیند میشود. بنابراین، این کار نیازمند کنترل بسیار دقیق غلظت و شرایط واکنش است.

۲. مهمترین پارامتر در انتخاب حلال برای یک سیستم پلیمریزاسیون محلولی چیست؟

مهمترین پارامتر، ثابت انتقال زنجیر به حلال (Chain Transfer Constant) است. یک حلال با ثابت انتقال زنجیر پایین، کمترین تأثیر منفی را بر وزن مولکولی پلیمر نهایی دارد. پس از آن، قدرت انحلال برای مونومر و پلیمر و همچنین ملاحظات ایمنی و هزینه در اولویت قرار دارند.

۳. آیا فرآیند پلیمریزاسیون محلولی به صورت پیوسته هم انجام میشود؟

بله، علاوه بر روش ناپیوسته (Batch) که رایجتر است، این فرآیند را میتوان در راکتورهای پیوسته (Continuous Stirred-Tank Reactor – CSTR) نیز اجرا کرد. روش پیوسته برای تولید انبوه یک محصول خاص مناسب است و به تولید پلیمری با کیفیت ثابتتر کمک میکند، اما راهاندازی و کنترل آن پیچیدهتر است.