اکسترودر تک ماردون

اکسترودر تک ماردون یکی از انواع پرکاربر اکسترودرها در فرآیندهای تولیدی است که در صنایع پلیمر، مواد غذایی و سایر بخشهای صنعتی بهطور گسترده مورد استفاده قرار میگیرد. این دستگاه، با طراحی ساده و عملکرد مؤثر، امکان پردازش مواد اولیه، تغییر شکل و بهبود خواص آنها را فراهم میکند.

در این مقاله، به بررسی یکی از مدلهای پرکاربرد اکسترودرها خواهیم پرداخت که در بسیاری از صنایع به دلیل طراحی ساده، هزینههای اقتصادی و کارایی بالا مورد استفاده قرار میگیرد. علاوه بر بررسی نحوه عملکرد، مزایا، معایب و مقایسه با سایر سیستمهای مشابه، نکات کلیدی در انتخاب و نگهداری آن را نیز تحلیل خواهیم کرد.

اکسترودر تک ماردون چیست؟

اکسترودر تک ماردون دستگاهی است که برای فرآوری، شکلدهی و انتقال مواد در صنایع مختلف مورد استفاده قرار میگیرد. این دستگاه از یک ماردون (مارپیچ چرخشی) تشکیل شده که داخل سیلندری استوانهای قرار دارد و وظیفه انتقال، فشردهسازی و ذوب مواد اولیه را بر عهده دارد. در این فرآیند، مواد خام از طریق قیف ورودی وارد اکسترودر شده و تحت تأثیر حرکت دورانی ماردون و گرمای اعمالشده، تغییر شکل داده و به سمت خروجی هدایت میشوند.

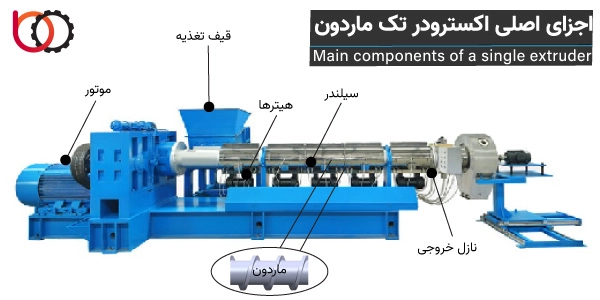

اجزای اصلی اکسترودر تک ماردون

برای درک بهتر عملکرد این دستگاه، بررسی اجزای اصلی آن ضروری است:

- قیف تغذیه: محفظهای که مواد اولیه از طریق آن وارد سیلندر اکسترودر میشوند.

- ماردون: مهمترین بخش اکسترودر که وظیفه انتقال، فشردهسازی و ذوب مواد را دارد. طراحی این قطعه تأثیر مستقیمی بر عملکرد دستگاه دارد.

- سیلندر : محفظهای استوانهای که ماردون در آن حرکت میکند و مواد را تحت تأثیر حرارت و فشار قرار میدهد.

- هیترها: المنتهای حرارتی که باعث گرم شدن سیلندر و ذوب تدریجی مواد میشوند.

- نازل خروجی: قالبی که مواد پردازششده را به شکل نهایی دلخواه درمیآورد.

- موتور و گیربکس: تأمینکننده توان لازم برای چرخش ماردون و تنظیم سرعت آن.

در اکسترودر تک ماردون، طراحی ماردون و سیلندر نقش مهمی در افزایش بازدهی، کیفیت محصول نهایی و یکنواختی فرآیند دارد. انتخاب صحیح قطر ماردون، نسبت طول به قطر (L/D Ratio) و تعداد مناطق حرارتی از جمله عواملی است که در کارایی دستگاه و تطبیق آن با مواد مختلف تأثیرگذار است.

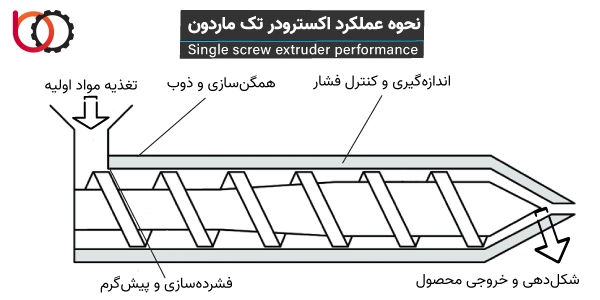

نحوه عملکرد اکسترودر تک ماردون

اکسترودر تک ماردون فرآیند انتقال، فشردهسازی و پردازش مواد اولیه را از طریق یک مارپیچ چرخشی که درون سیلندر دستگاه قرار دارد، انجام میدهد. عملکرد این دستگاه شامل چندین مرحله متوالی است که در ادامه به تفکیک بررسی میشود.

۱. تغذیه مواد اولیه

فرآیند از قیف تغذیه آغاز میشود، جایی که مواد خام بهصورت گرانول، پودر یا ذرات جامد وارد اکسترودر میشوند. در این مرحله، ماردون وظیفه انتقال مواد به سمت جلو را بر عهده دارد، بدون اینکه تغییر قابلتوجهی در دمای آنها ایجاد شود.

۲. فشردهسازی و پیشگرم کردن

با حرکت مواد درون سیلندر، حجم کانالهای مارپیچ کاهش یافته و این امر باعث فشردهسازی و افزایش دما میشود. در این مرحله، مواد بهتدریج نرم شده و شروع به ذوب شدن میکنند. تأثیر اصطکاک داخلی، گرمای تولیدشده از هیترها و فشار مکانیکی نقش کلیدی در آمادهسازی مواد برای مرحله بعدی دارد.

۳. همگنسازی و ذوب

در این مرحله، مواد بهطور کامل ذوب شده و به یک ترکیب یکنواخت تبدیل میشوند. چرخش ماردون و افزایش دمای سیلندر باعث ایجاد مخلوطی همگن با ویسکوزیته کنترلشده میشود. تنظیم دقیق این بخش تأثیر مستقیمی بر کیفیت محصول خروجی دارد و پارامترهایی مانند سرعت ماردون، دما و فشار داخلی باید بهینهسازی شوند.

۴. اندازهگیری و کنترل فشار

در این قسمت، جریان مواد همگنشده تثبیت شده و فشار خروجی تنظیم میشود. طراحی گام و عمق شیارهای ماردون در این مرحله، یکنواختی دبی خروجی و کیفیت فرآیند اکستروژن را تضمین میکند.

۵. شکلدهی و خروجی محصول

در نهایت، مواد مذاب از طریق نازل خروجی به بیرون رانده شده و فرمدهی نهایی بر روی آنها انجام میشود. این مرحله بسته به نوع کاربرد میتواند شامل خنککاری، برش و فرآیندهای تکمیلی باشد.

مزایا و معایب اکسترودر تک ماردون

اکسترودر تک ماردون به دلیل ساختار ساده و هزینههای کمتر، یکی از پرکاربردترین تجهیزات در صنایع پلیمر، مواد غذایی و ترکیبات صنعتی محسوب میشود. این دستگاه دارای ویژگیهای منحصربهفردی است که بسته به نوع فرآیند و مواد پردازشی، میتواند مزایا و محدودیتهایی را به همراه داشته باشد. در ادامه، بررسی جامعی از نقاط قوت و ضعف اکسترودر تک ماردون ارائه میشود.

مزایای اکسترودر تک ماردون

- ✅ ساختار ساده و مقرونبهصرفه: طراحی مکانیکی ساده و استفاده از قطعات محدودتر باعث کاهش هزینههای تولید، نگهداری و تعمیرات میشود

- ✅ مصرف انرژی کمتر: در مقایسه با اکسترودرهای دو ماردون، این دستگاه به موتورهای کمتوانتر نیاز دارد و مصرف انرژی کمتری دارد.

- ✅ سهولت در کاربری و تنظیمات: تنظیم پارامترهای عملیاتی مانند دما، فشار و سرعت چرخش ماردون نسبت به اکسترودرهای دو ماردون سادهتر است.

- ✅ کاربرد گسترده در مواد ویسکوز و ذوبشونده: قابلیت پردازش انواع مواد پلیمیری، لاستیکی، غذایی و شیمیایی را دارد، بهویژه برای موادی که نیاز به فرآوری کمتنش و حرارت یکنواخت دارند.

- ✅ هزینههای پایینتر در تولید و تعمیرات: قطعات جانبی مانند ماردون، سیلندر و هیترها در دسترستر و مقرونبهصرفهتر هستند.

- ✅ دبی خروجی یکنواخت در سرعتهای پایدار: در صورت طراحی مناسب، میتواند جریان همگن و خروجی یکنواختی را فراهم کند

معایب اکسترودر تک ماردون

- ❌ محدودیت در مخلوطسازی مواد: در مقایسه با اکسترودر دو ماردون، عملکرد ضعیفتری در اختلاط مواد و توزیع یکنواخت افزودنیها دارد.

- ❌ وابستگی زیاد به اصطکاک برای فرآیند ذوب: نیاز به تنظیم دقیق دما و فشار دارد، زیرا ذوب مواد عمدتاً به کمک اصطکاک داخلی انجام میشود که ممکن است در برخی موارد باعث تخریب حرارتی مواد حساس شود.

- ❌ عدم توانایی در پردازش مواد پرشده و تقویتشده: برای مواد پرشده با الیاف یا مواد معدنی، ممکن است عملکرد آن کارایی کافی را نداشته باشد و نیاز به بهینهسازی طراحی ماردون باشد.

- ❌ کنترل دشوارتر در برخی فرآیندهای حساس: عدم کنترل مجزا روی فشار و برش در مقایسه با اکسترودر دو ماردون باعث میشود که در برخی فرآیندهای حساس مانند کامپاندینگ، عملکرد ایدهآلی نداشته باشد.

اکسترودر تک ماردون به دلیل سادگی در طراحی، هزینه کمتر و مصرف انرژی پایین، گزینهای اقتصادی و کارآمد برای فرآیندهای تولیدی با پیچیدگی متوسط است. با این حال، در فرآیندهایی که نیاز به اختلاط بالا، کنترل دقیق دما و پردازش مواد خاص دارند، اکسترودرهای دو ماردون کارایی بهتری ارائه میدهند. انتخاب بین این دو دستگاه باید بر اساس نوع مواد، فرآیند و نیازهای تولیدی صورت گیرد.

کاربردهای اکسترودر تک ماردون در صنایع مختلف

اکسترودر تک ماردون به دلیل ساختار ساده، کارایی بالا و توانایی پردازش طیف وسیعی از مواد، در صنایع مختلف بهعنوان یکی از تجهیزات کلیدی شناخته میشود. این دستگاه، با ایجاد تغییرات فیزیکی و شیمیایی در مواد، امکان فرآوری، شکلدهی و ترکیب مواد اولیه را فراهم میکند. در ادامه، به بررسی مهمترین کاربردهای اکسترودر تک ماردون در صنایع مختلف میپردازیم.

۱. صنعت پلاستیک | فرآوری و تولید محصولات پلیمری

یکی از بزرگترین حوزههای استفاده از اکسترودر تک ماردون، صنعت پلاستیک است. این دستگاه برای ذوب، همگنسازی و شکلدهی پلیمرها به کار میرود و امکان تولید طیف وسیعی از محصولات پلیمری را فراهم میکند. از جمله کاربردهای آن در این حوزه میتوان به موارد زیر اشاره کرد:

- تولید گرانولهای پلیمری: اکسترودر تک ماردون در فرآیندهای بازیافت و تولید مواد اولیه پلاستیکی برای تولید گرانولهای پلیاتیلن (PE)، پلیپروپیلن (PP) و پلیوینیل کلراید (PVC) استفاده میشود.

- ساخت لولههای پلاستیکی: بسیاری از لولههای انتقال آب و فاضلاب با استفاده از این نوع اکسترودر تولید میشوند.

- تولید فیلم و ورقهای پلاستیکی: این دستگاه در تولید فیلمهای پلیمری برای بستهبندی، ورقهای پلیمری، PVC و PET نقش کلیدی دارد.

۲. صنعت مواد غذایی | پردازش مواد و ایجاد بافت مطلوب

اکسترودر تک ماردون در صنایع غذایی نقش حیاتی در تولید مواد فرآوریشده دارد. عملکرد این دستگاه باعث ایجاد بافت، طعم و خواص مکانیکی موردنظر در محصولات غذایی میشود. برخی از کاربردهای آن در این صنعت شامل موارد زیر است:

- تولید پفک، چیپس و اسنکهای حجیمشده: این دستگاه با اعمال فشار و حرارت، باعث افزایش حجم و تردی محصولات غذایی میشود.

- ساخت پاستا و رشتههای خوراکی: اکسترودرهای تک ماردون در شکلدهی ماکارونی، نودل و رشتههای غذایی به کار گرفته میشوند.

- فرآوری خوراک دام و طیور: بسیاری از خوراکهای فشردهشده برای دام و طیور با استفاده از این دستگاه تولید میشوند.

۳. صنعت داروسازی | تولید قرص و اشکال دارویی خاص

در فرآیندهای دارویی و زیستی، اکسترودر تک ماردون بهعنوان تجهیزات فرمدهی و ترکیبکننده مواد موثره دارویی استفاده میشود. برخی از کاربردهای آن در این حوزه شامل موارد زیر است:

- تولید قرصهای دارویی با پوشش پلیمری: در برخی روشهای نوین تولید دارو، از اکسترودرهای تک ماردون برای ایجاد پوششهای محافظتی روی قرصها استفاده میشود.

- فرآوری داروهای کنترلشده: برخی فرمولاسیونهای دارویی که نیاز به انتشار کنترلشده در بدن دارند، با استفاده از این دستگاه تهیه میشوند.

- ساخت کپسولهای ژلاتینی: برای تولید کپسولهای نرم ژلاتینی با محتوای دارویی مایع یا نیمهجامد، این اکسترودرها مورد استفاده قرار میگیرند.

۴. سایر صنایع | از محصولات شیمیایی تا مواد ساختمانی

اکسترودر تک ماردون در سایر صنایع نیز کاربردهای متنوعی دارد، از جمله:

- صنایع شیمیایی: تولید مستربچها، ترکیبات کامپاندینگ و مواد اصلاحکننده پلیمری.

- صنایع ساختمانی: تولید پروفیلهای PVC، دیوارپوشها و قطعات تزئینی.

- صنایع تولید لاستیک: در برخی فرآیندهای تولیدی مرتبط با ترکیب و شکلدهی لاستیکها.

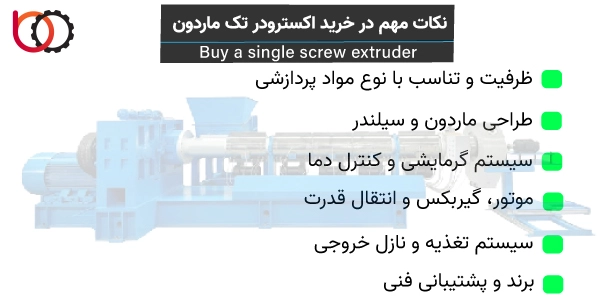

نکات مهم در خرید اکسترودر تک ماردون

انتخاب اکسترودر تک ماردون مناسب تأثیر مستقیمی بر کیفیت تولید، راندمان عملیاتی و هزینههای نگهداری دارد. در هنگام خرید این دستگاه، بررسی مشخصات فنی، سازگاری با مواد پردازشی و شرایط تولیدی امری ضروری است. در این بخش، به مهمترین عوامل تأثیرگذار در انتخاب اکسترودر تک ماردون پرداخته میشود تا خریداران بتوانند تصمیمی بهینه و آگاهانه اتخاذ کنند.

۱. ظرفیت و تناسب با نوع مواد پردازشی

قبل از انتخاب اکسترودر، باید نوع مادهای که قرار است پردازش شود را به دقت بررسی کرد. برخی از موارد مهم شامل:

- پلیمرهای با ویسکوزیته بالا یا حساس به حرارت نیازمند کنترل دمای دقیقتر هستند.

- مواد غذایی و دارویی به دلیل حساسیت بالا، نیاز به استانداردهای بهداشتی و دمای یکنواخت دارند.

- مواد پودری یا گرانولی باید با طراحی ماردون و سیستم تغذیه دستگاه همخوانی داشته باشند.

ظرفیت دستگاه معمولاً بر حسب کیلوگرم در ساعت (Kg/h) مشخص میشود و باید متناسب با حجم تولید موردنیاز انتخاب شود.

۲. طراحی ماردون و سیلندر

ساختار و هندسه ماردون از عوامل حیاتی در عملکرد اکسترودر تک ماردون است. برخی پارامترهای مهم که باید هنگام خرید بررسی شوند:

- نسبت طول به قطر (L/D Ratio): نسبت بالاتر باعث بهبود فرآیند ذوب و افزایش دقت در همگنسازی مواد میشود.

- نوع طراحی مارپیچ: طراحی ویژهای برای بهینهسازی فشردهسازی و جریان مواد در طول سیلندر نیاز است.

- جنس سیلندر و ماردون: فولادهای ضدسایش و مقاوم در برابر خوردگی برای افزایش عمر دستگاه توصیه میشوند.

۳. سیستم گرمایشی و کنترل دما

کنترل دقیق دما در اکسترودر تک ماردون، نقش کلیدی در جلوگیری از تخریب مواد و افزایش کیفیت نهایی دارد. برخی ویژگیهای مهم شامل:

- تعداد مناطق حرارتی: اکسترودرهای پیشرفته دارای چندین منطقه حرارتی مستقل هستند که دمای سیلندر را بهینه تنظیم میکنند.

- نوع هیترها: المنتهای حرارتی باید توان خروجی مناسبی داشته باشند و مصرف انرژی را بهینه کنند.

- سیستم خنککننده: در برخی فرآیندها، استفاده از سیستم خنککننده آبی یا هوایی ضروری است.

۴. موتور، گیربکس و انتقال قدرت

انتخاب یک موتور و گیربکس مناسب، تأثیر مستقیمی بر عملکرد و دوام دستگاه دارد. در هنگام خرید باید به موارد زیر توجه شود:

- توان موتور (KW یا HP): باید متناسب با ظرفیت دستگاه انتخاب شود.

- سیستم گیربکس: گیربکسهای دقیق و مقاوم برای کاهش نویز، افزایش بهرهوری و جلوگیری از استهلاک زودرس توصیه میشوند.

- کنترل سرعت ماردون: وجود درایو کنترل دور (اینورتر) برای تنظیم سرعت چرخش ماردون به فرآیندهای مختلف کمک میکند.

۵. سیستم تغذیه و نازل خروجی

- مکانیزم تغذیه باید متناسب با شکل و نوع مواد ورودی طراحی شود. برخی اکسترودرها دارای سیستم تغذیه خودکار هستند که بهرهوری را افزایش میدهند.

- نازل خروجی باید بهدرستی طراحی شده باشد تا کیفیت محصول خروجی حفظ شود و نیاز به اصلاحات بعدی کاهش یابد.

۶. برند و پشتیبانی فنی

خرید اکسترودر تک ماردون از برندهای معتبر میتواند در کیفیت ساخت، پشتیبانی فنی و تأمین قطعات یدکی تأثیرگذار باشد. قبل از خرید باید به موارد زیر توجه کرد:

- دسترسی به قطعات یدکی و خدمات پس از فروش

- اعتبار تولیدکننده و بررسی نظرات کاربران

- مقایسه مشخصات فنی با نیازهای تولیدی

خرید اکسترودر تک ماردون نیازمند بررسی دقیق ظرفیت، طراحی ماردون، سیستم گرمایشی، قدرت موتور و قابلیتهای کنترل دما است. انتخاب صحیح این دستگاه نهتنها بر افزایش بهرهوری تولید، بلکه بر کاهش هزینههای عملیاتی و تعمیرات نیز تأثیر مستقیم دارد. شرکت امید عمران سهند بهعنوان تخصصیترین تولیدکننده معتبر در حوزه تجهیزات اکستروژن صنعتی، دستگاههای متناسب با نیازهای تولیدی مختلف را طراحی و تولید میکند که میتواند در بهینهسازی فرآیند تولید تأثیرگذار باشد.