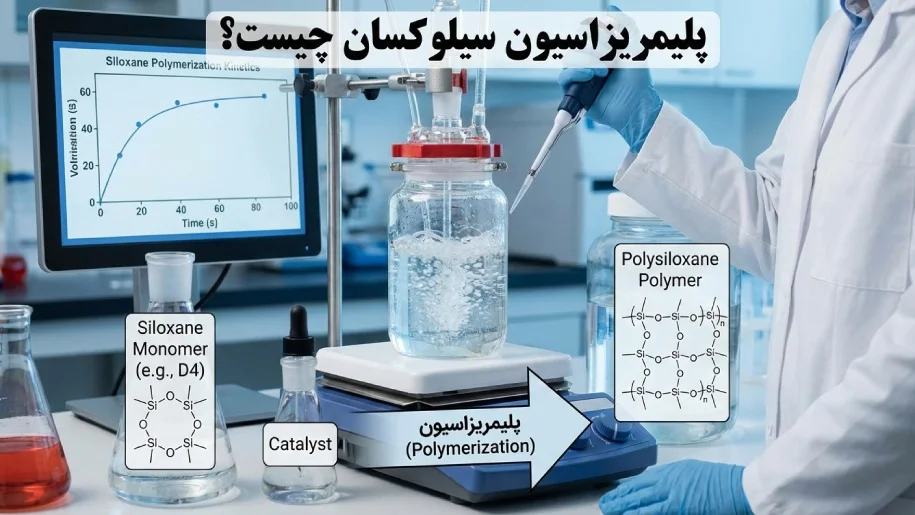

پلیمریزاسیون سیلوکسان چیست؟ راهنمای جامع شیمی سنتز پلیسیلوکسانها و تجهیزات تولید

ما در مهندسی مواد، پلیسیلوکسانها را به عنوان ترکیباتی میشناسیم که مرز میان دنیای مواد معدنی و آلی را پر کردهاند. برخلاف پلاستیکهای رایج که اسکلتی تماماً کربنی دارند، این مواد بر پایه پیوندهای متوالی سیلیسیم و اکسیژن ($Si-O$) بنا شدهاند. همین ساختار متفاوت باعث شده تا تولید آنها نیازمند دانش فنی متمایزی نسبت به پتروشیمیهای معمول باشد. ما برای دستیابی به خواص ویژه سیلیکون، باید فرآیند دقیق و کنترلشدهای را طی کنیم که در آن، مولکولهای کوچک و فرار به زنجیرههایی طویل و پایدار تبدیل میشوند.

درک مکانیزم پلیمریزاسیون سیلوکسان، کلید اصلی برای تنظیم ویسکوزیته، سختی و پایداری محصول نهایی است. ما در این مسیر با چالشهای شیمیایی و مهندسی متعددی از جمله انتخاب نوع واکنش (حلقه گشا یا تراکمی)، کنترل تعادل واکنش و طراحی راکتورهای تحت خلاء روبرو هستیم. در این مقاله قصد داریم تمام مراحل عملیاتی تبدیل مواد اولیه به روغنها و رزینهای سیلیکونی را با نگاهی صنعتی و کاربردی بررسی کنیم.

- پلیمریزاسیون سیلوکسان چیست و چه اهمیتی در صنعت شیمی دارد؟

- فرآیند هیدرولیز کلروسیلانها برای تولید مواد اولیه پلیمریزاسیون

- فرآیند پلیمریزاسیون حلقه گشا (ROP) در سیلوکسانها چگونه انجام میشود؟

- نقش کاتالیزورهای اسیدی و بازی در سرعت پلیمریزاسیون سیلوکسان

- مفهوم تعادل در پلیمریزاسیون سیلوکسان و پدیده برگشتپذیری

- کنترل ویسکوزیته و وزن مولکولی در سنتز پلیسیلوکسانها

- تفاوت پلیمریزاسیون تراکمی با روش حلقه گشا در تولید سیلیکون

- کوپلیمریزاسیون و اصلاح ساختار شیمیایی پلیمرهای سیلوکسانی

- مراحل خنثیسازی کاتالیزور و توقف واکنش پلیمریزاسیون

- خالصسازی پلیمر سیلوکسان و حذف مواد فرار (Devolatilization)

- فرآیند تولید روغن سیلیکون (PDMS) و ویژگیهای ساختاری آن

- چالشهای تولید گام سیلیکونی (Silicone Gum) با ویسکوزیته بسیار بالا

- ویژگیهای حرارتی و شیمیایی منحصر به فرد پلیمرهای سیلوکسانی

- مقایسه عملکرد پلیمرهای سیلیکونی با پلاستیکهای پایه کربنی

- تاثیر پارامترهای عملیاتی دما و زمان بر سینتیک واکنش

- مراحل اجرایی در خط تولید صنعتی پلیمریزاسیون سیلوکسان

- مشخصات فنی ماشینآلات و تجهیزات خط تولید رزین سیلیکون

- طراحی و ساخت راکتورهای پلیمریزاسیون سیلوکسان در امید عمران سهند

- سوالات متداول (FAQ)

- ۱. تفاوت اصلی بین پلیمریزاسیون حلقه گشا (ROP) و تراکمی چیست؟

- ۲. چگونه میتوان ویسکوزیته روغن سیلیکون را در حین تولید کنترل کرد؟

- ۳. چرا قیمت محصولات سیلیکونی نسبت به پلیمرهای نفتی بالاتر است؟

- ۴. آیا کاتالیزور مصرف شده در واکنش داخل محصول باقی میماند؟

- ۵. مهمترین چالش در تولید گام سیلیکون با ویسکوزیته بالا چیست؟

پلیمریزاسیون سیلوکسان چیست و چه اهمیتی در صنعت شیمی دارد؟

تولید مواد پلیمری که بتوانند همزمان خواص سنگ و پلاستیک را داشته باشند، همواره یکی از اهداف اصلی مهندسی شیمی بوده است. پلیمریزاسیون سیلوکسان پاسخی علمی به این نیاز است. در این فرآیند، مولکولهای کوچک حاوی سیلیسیم طی واکنشهای شیمیایی مشخص، به زنجیرههایی بلند و منعطف تبدیل میشوند. اهمیت این واکنش در صنعت شیمی از آن جهت است که ما با تغییر شرایط پلیمریزاسیون، میتوانیم طیف وسیعی از محصولات، از روغنهای روانکننده بسیار رقیق تا لاستیکهای سخت و مقاوم را از یک ماده اولیه واحد تولید کنیم.

تعریف شیمیایی پلیسیلوکسانها و ساختار معدنی-آلی آنها

پلیسیلوکسانها در دستهبندی مواد، جایگاهی منحصر به فرد دارند و به عنوان «پلیمرهای هیبریدی» شناخته میشوند. اسکلت اصلی این مواد برخلاف پلیمرهای نفتی که از زنجیرههای کربن-کربن تشکیل شده، از تکرار متناوب اتمهای سیلیسیم و اکسیژن ($-Si-O-Si-$) ساخته میشود. این بخش از ساختار، ماهیتی کاملاً معدنی دارد و شبیه به ساختار شیمیایی کوارتز یا شیشه است.

اما تفاوت اصلی زمانی ایجاد میشود که گروههای آلی (معمولاً متیل یا فنیل) به اتمهای سیلیسیم متصل میشوند. این گروههای جانبی آلی، به ماده خاصیت نرمی، آبگریزی و فرآیندپذیری میدهند. بنابراین در پلیمریزاسیون سیلوکسان، هدف اصلی ما ایجاد تعادل بین این اسکلت معدنی سخت و گروههای آلی نرم است تا مادهای با ویژگیهای دوگانه بدست آید.

چرا پیوند سیلیسیم-اکسیژن (Si-O) قویتر از پیوند کربنی است؟

پایداری حرارتی بالای محصولات سیلیکونی ریشه در انرژی پیوند شیمیایی آنها دارد. در شیمی فیزیک، انرژی لازم برای شکستن یک پیوند، معیاری از مقاومت آن در برابر حرارت و عوامل مخرب است. انرژی پیوند سیلیسیم-اکسیژن ($Si-O$) حدود ۴۴۳ کیلوژول بر مول است، در حالی که این عدد برای پیوند کربن-کربن ($C-C$) که در پلاستیکهای معمولی وجود دارد، حدود ۳۴۷ کیلوژول بر مول اندازهگیری میشود.

این اختلاف انرژی قابل توجه باعث میشود که زنجیرههای سیلوکسانی برای شکسته شدن به انرژی بسیار بیشتری نیاز داشته باشند. به همین دلیل است که روغنها و لاستیکهای سیلیکونی میتوانند دماهای بالاتر از ۲۰۰ درجه سانتیگراد را بدون اکسید شدن یا سیاه شدن تحمل کنند، در حالی که اکثر پلیمرهای کربنی در این دما ذوب شده یا میسوزند. این ویژگی ذاتی، پلیسیلوکسانها را به گزینهای بیرقیب برای کاربردهای دما بالا تبدیل کرده است.

فرآیند هیدرولیز کلروسیلانها برای تولید مواد اولیه پلیمریزاسیون

برای شروع فرآیند پلیمریزاسیون، ابتدا نیاز به تولید واحدهای سازنده یا همان «الیگومرها» داریم. ماده اولیه پایهای در صنعت سیلیکون، ترکیبی به نام دیمتیلدیکلروسیلان است. این ماده به تنهایی قابلیت پلیمریزاسیون مستقیم را ندارد و باید طی یک واکنش شیمیایی با آب که «هیدرولیز» نامیده میشود، کلرهای خود را از دست داده و آماده اتصال به دیگر مولکولها شود. این مرحله، فونداسیون تولید تمام محصولات سیلیکونی است و کیفیت محصول نهایی در همین نقطه تعیین میشود.

واکنش شیمیایی آب با کلروسیلان و تشکیل روغن اولیه

زمانی که دیمتیلدیکلروسیلان با آب تماس پیدا میکند، واکنشی شدید و گرماده رخ میدهد. در این فرآیند، اتمهای کلر جای خود را به گروههای هیدروکسیل ($OH$) میدهند و اسید هیدروکلریک ($HCl$) آزاد میشود. گروههای هیدروکسیل تشکیل شده بسیار ناپایدار هستند و به سرعت با یکدیگر واکنش میدهند (تراکم) تا پیوند پایدار سیلوکسانی ($Si-O-Si$) را بسازند.

معادله کلی این واکنش به صورت زیر است:

$$n(CH_3)_2SiCl_2 + nH_2O \rightarrow [(CH_3)_2SiO]_n + 2nHCl$$

محصول خروجی از این راکتور شیمیایی، مخلوطی از «سیلوکسانهای حلقوی» و «زنجیرههای خطی کوتاه» است که به آن «هیدرولیزات» (Hydrolysate) میگویند. نسبت تشکیل مواد حلقوی به خطی به شرایط عملیاتی مانند دما، مقدار آب و حضور حلال بستگی دارد. کنترل دقیق این نسبت برای ما حائز اهمیت است، زیرا معمولاً هدف اصلی در این مرحله، تولید حداکثری گونههای حلقوی برای مراحل بعدی است.

جداسازی فاز اسیدی و خالصسازی سیلوکسانهای حلقوی

مخلوط به دست آمده از راکتور هیدرولیز، حاوی مقادیر زیادی اسید هیدروکلریک است. حضور اسید برای تجهیزات خورنده است و همچنین میتواند باعث پیشرفت ناخواسته واکنشهای جانبی شود. بنابراین، اولین گام پس از واکنش، دکانتینگ یا جداسازی فازهای مایع است. از آنجا که روغن سیلیکون و اسید محلول در آب با هم مخلوط نمیشوند، دو فاز مجزا تشکیل میدهند که به راحتی قابل جداسازی هستند.

پس از جداسازی اولیه، روغن هیدرولیزات شسته شده و خنثیسازی میشود. سپس این مخلوط وارد برج تقطیر میگردد. در برج تقطیر، ما بر اساس اختلاف نقطه جوش، سیلوکسانهای حلقوی فرار (مانند D3، D4 و D5) را از زنجیرههای خطی سنگین جدا میکنیم. این حلقههای خالصسازی شده، خوراک اصلی راکتورهای پلیمریزاسیون حلقه گشا در مراحل بعدی هستند.

چرا خلوص مواد اولیه در کیفیت نهایی پلیمر تاثیر دارد؟

در شیمی پلیمر، خلوص دیمتیلدیکلروسیلان اولیه حیاتی است. حتی مقادیر بسیار ناچیز (در حد ppm) از ناخالصیها میتواند ساختار پلیمر را تغییر دهد. اگر ماده اولیه حاوی تریکلروسیلان (سه عاملی) باشد، باعث ایجاد شاخه در زنجیره خطی و ژل شدن پلیمر میشود. از طرف دیگر، حضور مونوکلروسیلان (تک عاملی) مانند یک ترمز عمل کرده و مانع از رشد زنجیره و رسیدن به ویسکوزیته هدف میشود.

بنابراین، ما در واحدهای صنعتی پیش از شروع هیدرولیز، با استفاده از برجهای تقطیر بسیار دقیق، خلوص دیمتیلدیکلروسیلان را به بالای ۹۹.۹ درصد میرسانیم. این دقت وسواسگونه تضمین میکند که زنجیرههای پلیمری تشکیل شده در مراحل نهایی، کاملاً خطی، منعطف و با طول مشخص باشند.

فرآیند پلیمریزاسیون حلقه گشا (ROP) در سیلوکسانها چگونه انجام میشود؟

پس از آنکه در مرحله هیدرولیز، مواد اولیه خام را به سیلوکسانهای حلقوی (Cyclics) تبدیل کردیم، اکنون نوبت به اصلیترین مرحله واکنش شیمیایی میرسد. صنعت سیلیکون برای تولید پلیمرهای با وزن مولکولی بالا، به شدت به روش «پلیمریزاسیون حلقه گشا» یا به اختصار ROP وابسته است. در این فرآیند، ما حلقههای کوچک و بسته سیلوکسان را میشکنیم و آنها را به یکدیگر متصل میکنیم تا زنجیرههای خطی و طویلی ایجاد شوند که پایه و اساس روغنها و لاستیکهای سیلیکونی هستند.

مکانیزم شکستن حلقههای D4 و تبدیل به زنجیره خطی

منومر اصلی مورد استفاده در صنعت، معمولاً «اکتامتیلسیکلوتتراسیلوکسان» است که به اختصار D4 نامیده میشود. این مولکول شامل یک حلقه هشت ضلعی (چهار اتم سیلیسیم و چهار اتم اکسیژن) است. برای شروع واکنش، ما کاتالیزور (اسیدی یا بازی) را به راکتور اضافه میکنیم. کاتالیزور به پیوند اکسیژن-سیلیسیم در حلقه حمله کرده و آن را میشکند.

با باز شدن حلقه، یک زنجیره کوتاه خطی ایجاد میشود که در انتهای خود دارای یک «مرکز فعال» است. این مرکز فعال (که میتواند یک آنیون یا کاتیون باشد)، بلافاصله به حلقه D4 بعدی حمله کرده و آن را نیز باز میکند و به خود متصل مینماید. این فرآیند که «انتشار» (Propagation) نام دارد، هزاران بار تکرار میشود. معادله کلی واکنش به صورت زیر نمایش داده میشود:

$$x[(CH_3)_2SiO]_4 \rightarrow -[(CH_3)_2SiO]_{4x}-$$

نتیجه این واکنش زنجیرهای، تبدیل مایع رقیق D4 به پلیمری ویسکوز است.

نقش ترمودینامیک و آنتروپی در باز شدن حلقههای سیلوکسانی

در مهندسی شیمی، ما همواره به دنبال نیروی محرکه واکنش هستیم. در مورد سیلوکسانها، نیروی محرکه پلیمریزاسیون به اندازه حلقه بستگی دارد. اگر از حلقههای سهتایی (D3) استفاده کنیم، به دلیل زاویه پیوندی غیرطبیعی، حلقه دارای «تنش» (Strain) زیادی است و تمایل شدیدی به باز شدن و رهایی از این تنش دارد (نیروی محرکه آنتالپی).

اما در مورد D4 که خوراک اصلی صنعت است، حلقه تنش چندانی ندارد و نسبتاً پایدار است. در اینجا، نیروی محرکه اصلی واکنش، «آنتروپی» یا تمایل به بینظمی است. مولکولها در حالت زنجیره پلیمری خطی، آزادی حرکت و چرخش بسیار بیشتری نسبت به حالت حبس شده در حلقه دارند. بنابراین، ما با اعمال شرایط مناسب، سیستم را به سمتی سوق میدهیم که ترجیح دهد به حالت نامنظمتر (پلیمر) برود.

تفاوت واکنشهای تعادلی و غیرتعادلی در سنتز سیلیکون

درک تفاوت بین واکنش تعادلی و غیرتعادلی برای طراحی فرآیند تولید حیاتی است. پلیمریزاسیون D3 معمولاً یک واکنش «کنترل سینتیکی» یا غیرتعادلی است؛ یعنی واکنش به سرعت به سمت تولید پلیمر پیش میرود و برگشتپذیری کمی دارد. این روش برای تولید پلیمرهای با توزیع وزن مولکولی بسیار باریک مناسب است، اما D3 مادهای گران و کمیاب است.

در مقابل، پلیمریزاسیون D4 یک واکنش کاملاً «تعادلی» (Equilibrium Polymerization) است. در این حالت، همزمان که حلقهها باز میشوند و پلیمر میسازند، زنجیرههای پلیمری نیز تمایل دارند دوباره شکسته شده و به حلقه تبدیل شوند. در نهایت، واکنش در نقطهای که مخلوطی از حدود ۸۵٪ پلیمر و ۱۵٪ حلقه است، به تعادل میرسد. هنر مهندسی فرآیند در اینجا این است که با مدیریت دما و کاتالیزور، تعادل را تا حد امکان به سمت پلیمر جابجا کنیم و سپس حلقههای باقیمانده را از محصول جدا سازیم.

نقش کاتالیزورهای اسیدی و بازی در سرعت پلیمریزاسیون سیلوکسان

سیلوکسانهای حلقوی مانند D4 به خودی خود ترکیباتی نسبتاً پایدار هستند و حتی در دماهای بالا نیز تمایل چندانی به باز شدن ندارند. ما برای غلبه بر این پدیده و شروع واکنش پلیمریزاسیون، نیازمند استفاده از کاتالیزورهایی هستیم که سد انرژی واکنش را کاهش دهند. در صنعت تولید سیلیکون، انتخاب نوع کاتالیزور (اسیدی یا بازی) یک تصمیم استراتژیک است که مستقیماً بر سرعت تولید، ویسکوزیته نهایی و حتی رنگ محصول تاثیر میگذارد.

نحوه عملکرد کاتالیزورهای بازی (مانند پتاسیم هیدروکسید)

پلیمریزاسیون آنیونی یا بازی، رایجترین روش صنعتی برای تولید انبوه روغنها و لاستیکهای سیلیکونی است. کاتالیزور استاندارد در این روش، هیدروکسیدهای قلیایی مانند پتاسیم هیدروکسید ($KOH$) هستند. زمانی که ما $KOH$ را به D4 اضافه میکنیم و دما را بالا میبریم (معمولاً بالای ۱۴۰ درجه سانتیگراد)، واکنشی رخ میدهد که طی آن نمک فعالی به نام «پتاسیم سیلانولات» تشکیل میشود.

$$[(CH_3)_2SiO]_4 + KOH \rightarrow HO-[(CH_3)_2SiO]_3-(CH_3)_2Si-O^-K^+$$

این مرکز فعال که دارای بار منفی روی اتم اکسیژن است، نقش مهاجم را بازی میکند. آنیون سیلانولات به اتم سیلیسیم در حلقههای D4 مجاور حمله کرده، حلقه را باز میکند و طول زنجیره را افزایش میدهد. اخیراً برای افزایش سرعت تولید و کاهش دمای واکنش، ما از کاتالیزورهای پیشرفتهتری مانند «بازهای فسفازن» (Phosphazene bases) نیز استفاده میکنیم که سرعتی صدها برابر بیشتر از $KOH$ دارند و امکان پلیمریزاسیون در دماهای پایینتر را فراهم میکنند.

نحوه عملکرد کاتالیزورهای اسیدی (مانند اسید سولفوریک)

در برخی کاربردهای خاص، به ویژه زمانی که نیاز به تولید روغنهای با وزن مولکولی پایین یا روغنهای حاوی هیدروژن (Si-H) داریم، ما از پلیمریزاسیون کاتیونی یا اسیدی استفاده میکنیم. در این روش از اسیدهای پروتوندهنده قوی مانند اسید سولفوریک ($H_2SO_4$) یا اسید تریفلات ($CF_3SO_3H$) به عنوان کاتالیزور بهره میبریم.

مکانیزم عمل در اینجا متفاوت است. پروتون ($H^+$) آزاد شده از اسید، به اتم اکسیژن موجود در حلقه سیلوکسان حمله کرده و با آن پیوند میدهد. این عمل باعث مثبت شدن بار اکسیژن و تضعیف پیوند $Si-O$ مجاور میشود. پیوند ضعیف شده به راحتی میشکند و یک مرکز فعال کاتیونی (سیلیسیوم با بار مثبت) ایجاد میکند که آماده واکنش با سایر حلقههاست. اسیدهای جامد مانند «رسهای فعال شده با اسید» (Acid-activated clays) نیز در این دسته قرار میگیرند که مزیت جداسازی آسانتر کاتالیزور را دارند.

مقایسه مزایا و معایب روش اسیدی نسبت به روش بازی

انتخاب بین این دو روش به مشخصات محصول نهایی بستگی دارد. روش بازی (با $KOH$) برای تولید پلیمرهایی با ویسکوزیته بسیار بالا (مثل گامهای سیلیکونی) کارآمدتر است و کنترل وزن مولکولی در آن آسانتر انجام میشود. با این حال، حذف کامل کاتالیزور بازی از پلیمر دشوار است و باقیماندن حتی مقادیر ناچیز آن میتواند باعث کدر شدن یا ناپایداری حرارتی محصول شود.

در مقابل، روش اسیدی (به ویژه با اسیدهای جامد) این مزیت را دارد که کاتالیزور به راحتی با فیلتراسیون فیزیکی جدا میشود و نیاز به مراحل پیچیده خنثیسازی شیمیایی کمتر است. اما این روش معمولاً سرعت کمتری دارد و برای دستیابی به زنجیرههای بسیار طویل، زمان واکنش طولانیتری را طلب میکند. همچنین خورندگی اسیدهای قوی نسبت به بدنههای استیل راکتورها، چالش مهندسی دیگری است که ما باید در طراحی تجهیزات لحاظ کنیم.

مفهوم تعادل در پلیمریزاسیون سیلوکسان و پدیده برگشتپذیری

یکی از پیچیدهترین مفاهیمی که ما در کنترل فرآیند تولید سیلیکون با آن مواجه هستیم، رفتار «تعادلی» این واکنش است. برخلاف بسیاری از پلیمریزاسیونها (مثل سخت شدن چسب اپوکسی) که یک طرفه هستند و تا مصرف کامل مواد اولیه پیش میروند، سنتز سیلوکسان یک جاده دوطرفه است. در راکتور پلیمریزاسیون، همزمان که حلقهها باز شده و به زنجیرههای بلند تبدیل میشوند، زنجیرههای بلند نیز تمایل دارند شکسته شده و دوباره به حلقههای کوچک تبدیل شوند. درک این پدیده برای مهندسین فرآیند حیاتی است، زیرا مستقیماً بر راندمان تولید اثر میگذارد.

چرا واکنش پلیمریزاسیون سیلیکون هیچگاه به تبدیل ۱۰۰ درصد نمیرسد؟

در سیستمهای شیمیایی تعادلی، واکنش تا نقطهای پیش میرود که سرعت واکنش رفت (تولید پلیمر) با سرعت واکنش برگشت (تولید منومر) برابر شود. در مورد پلیدیمتیلسیلوکسان (PDMS)، نقطه تعادل ترمودینامیکی به گونهای است که ما هیچگاه نمیتوانیم تمام D4 ورودی را به پلیمر تبدیل کنیم.

تجربه عملی و محاسبات نظری نشان میدهند که در بهترین شرایط، مخلوط تعادلی شامل حدود ۸۵ تا ۸۸ درصد پلیمر خطی و ۱۲ تا ۱۵ درصد سیلوکسانهای حلقوی واکنش نداده است. این ۱۵ درصد باقیمانده، ضایعات نیست، بلکه بخشی جداییناپذیر از فیزیک این ماده است. ما در صنعت مجبور هستیم پس از پایان واکنش، این بخش حلقوی را طی فرآیندهای جداسازی بازیابی کرده و مجدداً به چرخه تولید بازگردانیم تا هدررفت مواد به حداقل برسد.

پدیده «گاز زدن به دم خود» (Back-biting) و تشکیل مجدد حلقه

مکانیزم اصلی که باعث میشود پلیمر به منومر تبدیل شود، پدیدهای جالب به نام «گاز زدن به دم خود» یا Back-biting است. تصور کنید یک زنجیره پلیمری در حال رشد است و انتهای آن دارای یک مرکز فعال (بار منفی یا مثبت) است. این انتهای فعال، همانطور که میتواند به یک مولکول D4 جدید حمله کند (رشد زنجیره)، ممکن است به دلیل انعطافپذیری بالای سیلیکون، به سمت عقب برگشته و به بدنه زنجیره خودش حمله کند.

این حمله درونمولکولی باعث میشود که انتهای زنجیره بریده شده و به صورت یک حلقه (معمولاً D4 یا D5) جدا شود. در نتیجه این عمل، وزن مولکولی پلیمر کاهش مییابد. وقوع این پدیده به غلظت پلیمر بستگی دارد؛ هرچه غلظت زنجیرههای خطی در راکتور بیشتر شود (اواخر واکنش)، احتمال برخورد انتهای زنجیره با بدنه خودش افزایش یافته و سرعت تشکیل مجدد حلقهها بیشتر میشود.

تاثیر دما بر جابجایی نقطه تعادل بین پلیمر و منومر

دما یکی از کلیدیترین پارامترهایی است که ما برای جابجایی نقطه تعادل در اختیار داریم. طبق اصول ترمودینامیک، تشکیل حلقههای کوچک با افزایش آنتروپی (بینظمی) همراه است. از آنجا که دما مستقیماً با آنتروپی رابطه دارد، افزایش بیش از حد دما در راکتور باعث میشود سیستم تمایل بیشتری به تشکیل حلقه پیدا کند.

به زبان ساده صنعتی، اگر ما دمای راکتور را خیلی بالا ببریم (مثلاً بالاتر از ۱۸۰ یا ۲۰۰ درجه سانتیگراد)، درصد پلیمر تولیدی کاهش یافته و درصد مواد فرار (حلقوی) افزایش مییابد. هنر اپراتور اتاق فرمان این است که دمای واکنش را در محدودهای بهینه (معمولاً بین ۱۴۰ تا ۱۶۰ درجه برای کاتالیزور پتاس) نگه دارد تا هم سرعت واکنش مطلوب باشد و هم تعادل واکنش به نفع تولید پلیمر حفظ شود.

کنترل ویسکوزیته و وزن مولکولی در سنتز پلیسیلوکسانها

یکی از مهمترین پارامترهای کیفی در تولید سیلیکون، تنظیم دقیق ویسکوزیته یا گرانروی محصول است. مشتریان صنعتی معمولاً روغن سیلیکون را با ویسکوزیته مشخصی (مثلاً ۳۵۰، ۱۰۰۰ یا ۱۲۵۰۰ سانتیاستوکس) سفارش میدهند. اگر ما فرآیند پلیمریزاسیون را بدون کنترل رها کنیم، زنجیرهها تا بینهایت رشد کرده و محصولی به شدت سفت و غیرقابل استفاده ایجاد میشود. برای جلوگیری از این اتفاق و تولید محصول سفارشی، ما از تکنیک شیمیایی دقیقی به نام «مسدودسازی انتهای زنجیره» (End-Capping) استفاده میکنیم.

استفاده از مسدودکنندههای انتهای زنجیره (End-Capper) یا واحد M

در شیمی سیلیکون، ما واحدهای سازنده را با حروف اختصاری نامگذاری میکنیم. واحد D (دیمتیل) دارای دو بازوی اتصال است و باعث رشد طول زنجیره میشود. برای متوقف کردن این رشد، ما نیاز به مولکولی داریم که فقط «یک» بازوی اتصال داشته باشد. این مولکول که به واحد M (تریمتیل) معروف است، مانند یک درپوش عمل میکند.

ماده شیمیایی رایج برای این کار، «هگزامتیلدیسیلوکسان» (Hexamethyldisiloxane) یا همان MM است. وقتی یک مولکول MM وارد واکنش میشود، میشکند و به دو واحد M تبدیل میگردد. هر واحد M به انتهای فعال یک زنجیره در حال رشد میچسبد. چون واحد M دیگر گروه عاملی فعالی برای واکنش ندارد، رشد زنجیره در آن نقطه متوقف میشود و اصطلاحاً زنجیره «کور» میشود.

فرمول محاسبه نسبت مواد برای دستیابی به طول زنجیره مشخص

کنترل طول زنجیره (که مستقیماً با وزن مولکولی مرتبط است) کاملاً وابسته به ریاضیات و استوکیومتری مواد اولیه است. رابطه سادهای بین مقدار مسدودکننده (M) و منومر اصلی (D) وجود دارد. هرچه مقدار M بیشتری اضافه کنیم، تعداد «سرهای» بیشتری داریم، بنابراین زنجیرهها کوتاهتر میشوند. برعکس، اگر مقدار M خیلی کم باشد، زنجیرهها بسیار بلند خواهند شد.

میانگین درجه پلیمریزاسیون ($DP_n$) که نشاندهنده تعداد واحدهای تکرار شونده در یک زنجیره است، با فرمول تقریبی زیر محاسبه میشود:

$$DP_n = \frac{2 \times [Moles \ of \ D4]}{[Moles \ of \ MM]}$$

با استفاده از این فرمول، قبل از شارژ راکتور دقیقاً محاسبه میکنیم که برای تولید یک بچ ۱۰ تنی، چه مقدار D4 و چه مقدار MM باید وزنکشی شود.

چگونه روغن سیلیکون با ویسکوزیته دقیق (مثلاً ۳۵۰ یا ۱۰۰۰) بسازیم؟

در صنعت، ما مستقیماً با وزن مولکولی کار نمیکنیم، بلکه با ویسکوزیته (بر حسب $cSt$) سروکار داریم. رابطه بین ویسکوزیته ($\eta$) و وزن مولکولی ($M_w$) در پلیمرهای سیلیکونی خطی از معادله تجربی زیر پیروی میکند:

$$log(\eta) = 1.00 + 0.0123 \times M_w^{0.5}$$

(ضرایب ممکن است بسته به دما کمی تغییر کنند).

برای تولید روغن سیلیکون گرید ۳۵۰ (که پرمصرفترین گرید در بازار است)، ما طبق محاسبات مهندسی، مقدار مشخصی از MM را به D4 اضافه میکنیم. اگر هدف تولید روغن ۱۰۰۰ باشد، مقدار MM را کاهش میدهیم تا زنجیرهها بلندتر شوند. این دقت در توزین مواد اولیه بسیار حیاتی است؛ حتی چند گرم خطای اضافه در مقدار MM میتواند ویسکوزیته یک بچ چند تنی را از ۱۰۰۰ به ۸۰۰ کاهش دهد و محصول را از مشخصات استاندارد خارج کند.

تفاوت پلیمریزاسیون تراکمی با روش حلقه گشا در تولید سیلیکون

در بخشهای قبل تمرکز ما بر روش حلقه گشا (ROP) بود که عمدتاً برای تولید روغنها و لاستیکهای خطی استفاده میشود. اما در صنعت سیلیکون، روش مهم دیگری به نام «پلیمریزاسیون تراکمی» (Condensation Polymerization) وجود دارد. ما زمانی به سراغ این روش میرویم که نیاز به ساختارهایی متفاوت داشته باشیم یا بخواهیم واکنش را در دماهای پایینتری انجام دهیم. تفاوت بنیادین این دو روش در این است که در ROP هیچ مادهای از سیستم کم نمیشود، اما در تراکم، همواره یک مولکول کوچک به عنوان محصول جانبی از سیستم خارج میگردد.

واکنش شیمیایی بین گروههای سیلانول (Si-OH)

اساس پلیمریزاسیون تراکمی، واکنش بین گروههای عاملی «هیدروکسیل» متصل به سیلیسیم است که اصطلاحاً «سیلانول» ($Si-OH$) نامیده میشوند. برخلاف روش حلقه گشا که با باز شدن حلقه پیش میرفت، در اینجا دو مولکول خطی یا شاخهدار که دارای انتهای فعال $OH$ هستند، به یکدیگر نزدیک میشوند.

طی این برخورد شیمیایی، گروه $OH$ از یک مولکول با هیدروژن از گروه $OH$ مولکول دیگر ترکیب میشود. نتیجه این پیوند، تشکیل یک پل اکسیژنی پایدار ($Si-O-Si$) بین دو مولکول و آزاد شدن یک مولکول آب است. معادله سادهشده این واکنش به شکل زیر است:

$$\equiv Si-OH + HO-Si \equiv \longrightarrow \equiv Si-O-Si \equiv + H_2O$$

این واکنش میتواند در حضور کاتالیزورهای قلع یا تیتانیوم حتی در دمای اتاق نیز رخ دهد که اساس کار چسبهای سیلیکونی RTV (پخت در دمای اتاق) است.

مدیریت خروج آب یا الکل به عنوان محصول جانبی واکنش

چالش مهندسی اصلی در روش تراکمی، مدیریت محصولات جانبی است. بسته به نوع مواد اولیه، محصول جانبی میتواند «آب»، «الکل» (مثل متانول یا اتانول) یا «اسید استیک» باشد. اگر این مولکولهای کوچک در محیط واکنش باقی بمانند، میتوانند باعث تعادل معکوس شده و واکنش را متوقف کنند (یعنی پلیمر دوباره تجزیه شود).

همچنین در کاربردهایی مثل پوششها یا قطعات ضخیم، اگر این مواد فرار نتوانند از داخل پلیمر خارج شوند، تبدیل به حبابهای گاز شده و باعث ایجاد حفره یا ترک در محصول نهایی میشوند. ما در طراحی فرآیندهای تراکمی صنعتی، معمولاً از سیستمهای خلاء یا لایهنشانی نازک استفاده میکنیم تا به خروج سریعتر این بخارات کمک کرده و واکنش را به سمت کامل شدن سوق دهیم.

کاربرد روش تراکمی در ساخت رزینهای سخت و پوششها

در حالی که روش ROP سلطان تولید روغنهای خطی (PDMS) است، روش تراکمی در قلمرو تولید «رزینهای سیلیکونی» (Silicone Resins) حکمرانی میکند. رزینها برخلاف روغنها، ساختاری سه بعدی و شبکهای دارند. ما برای ساخت این شبکه، از منومرهای سه عاملی (T units) یا چهار عاملی (Q units) استفاده میکنیم که دارای چندین گروه $OH$ هستند.

پلیمریزاسیون تراکمی به ما این اجازه را میدهد که این واحدهای چند عاملی را به هم گره بزنیم و ساختاری سخت، شکننده و بسیار مقاوم در برابر حرارت ایجاد کنیم. این رزینها در تولید رنگهای نسوز (مورد استفاده در اگزوز و دودکش)، پوششهای محافظ مدارهای الکترونیکی (Conformal Coatings) و مواد عایق الکتریکی کاربرد حیاتی دارند.

کوپلیمریزاسیون و اصلاح ساختار شیمیایی پلیمرهای سیلوکسانی

پلیدیمتیلسیلوکسان (PDMS) استاندارد، اگرچه خواص مطلوبی دارد، اما برای تمام نیازهای صنعتی کافی نیست. گاهی ما نیاز داریم پلیمری داشته باشیم که در برابر بنزین مقاوم باشد یا در سرمای قطبی یخ نزند. در شیمی پلیمر، راهکار دستیابی به این خواص جدید، «کوپلیمریزاسیون» است. ما با جایگزین کردن تعدادی از گروههای متیل ($CH_3$) روی زنجیره اصلی با گروههای شیمیایی دیگر، ساختار مولکولی را اصلاح کرده و محصولاتی با کارایی مهندسی خاص تولید میکنیم.

افزودن گروههای وینیل برای ایجاد قابلیت پخت (Curing)

روغن سیلیکون خالص (PDMS) به تنهایی مایع است و قابلیت تبدیل شدن به لاستیک جامد را ندارد، زیرا فاقد نقاط واکنشپذیر برای ایجاد اتصالات عرضی (Cross-link) است. برای حل این مسئله، ما در حین پلیمریزاسیون، مقداری منومر حاوی گروه «وینیل» ($-CH=CH_2$) را به راکتور اضافه میکنیم.

این گروههای وینیل در طول زنجیره پخش میشوند و مانند لنگرهایی برای واکنش پخت عمل میکنند. زمانی که مشتری نهایی بخواهد لاستیک بسازد، این گروههای وینیل با عوامل پخت (مانند پراکسید یا کاتالیزور پلاتین) وارد واکنش شده و زنجیرهها را به هم قفل میکنند. پلیمر حاصل که «وینیلمتیلسیلوکسان» (VMQ) نام دارد، ماده پایه اکثر لاستیکهای سیلیکونی صنعتی (HTV و LSR) است.

استفاده از گروههای فنیل برای افزایش مقاومت در برابر یخزدگی

یکی از محدودیتهای PDMS معمولی این است که در دمای حدود منفی ۴۰ درجه سانتیگراد متبلور و سخت میشود. برای کاربردهای هوافضا که دما به منفی ۶۰ یا حتی پایینتر میرسد، ما از گروههای حجیم «فنیل» ($C_6H_5$) استفاده میکنیم.

وقتی گروههای فنیل بزرگ جایگزین گروههای متیل کوچک میشوند، نظم زنجیره را به هم میریزند. این بینظمی ساختاری مانع از این میشود که زنجیرهها به راحتی کنار هم قرار گرفته و کریستال تشکیل دهند. در نتیجه، دمای انتقال شیشهای ($T_g$) پلیمر به شدت افت میکند و لاستیک حتی در دماهای بسیار پایین نیز نرم و منعطف باقی میماند. این پلیمرها که PVMQ نام دارند، علاوه بر مقاومت سرمایی، مقاومت بهتری در برابر حرارت بالا و تشعشعات هستهای نیز از خود نشان میدهند.

تولید فلوئوروسیلیکونها برای مقاومت در برابر سوخت و حلال

سیلیکونهای معمولی در تماس با حلالهای نفتی، بنزین و روغنهای هیدرولیک به شدت متورم شده و خواص خود را از دست میدهند. راهکار مهندسی ما برای این چالش، ترکیب شیمی سیلیکون با شیمی تفلون است. ما با وارد کردن گروههای «تریفلوئوروپروپیل» به زنجیره سیلوکسان، پلیمری به نام «فلوئوروسیلیکون» (FVMQ) میسازیم.

اتمهای فلوئور به دلیل الکتروندوستی بالا، پیوندهای بسیار پایداری ایجاد میکنند و قطبیت پلیمر را تغییر میدهند. این تغییر باعث میشود که حلالهای غیرقطبی (مثل بنزین) نتوانند به داخل شبکه پلیمری نفوذ کنند. ما از این مواد گرانقیمت اما حیاتی، برای ساخت واشرها و اورینگهای سیستم سوخترسانی خودرو و هواپیما استفاده میکنیم، جایی که مقاومت شیمیایی و حرارتی باید همزمان وجود داشته باشد.

مراحل خنثیسازی کاتالیزور و توقف واکنش پلیمریزاسیون

یکی از حساسترین مراحل در پایان فرآیند پلیمریزاسیون، توقف کامل فعالیت شیمیایی در راکتور است. زمانی که ما به ویسکوزیته و وزن مولکولی هدف رسیدیم، مخلوط واکنش هنوز حاوی کاتالیزور فعال (اسیدی یا بازی) است. اگر این کاتالیزور در محصول باقی بماند، مانند یک بمب ساعتی عمل میکند. فرآیند خنثیسازی (Neutralization) تضمین میکند که ساختار پلیمر تثبیت شده و در طول زمان یا در اثر حرارت، دچار تخریب نمیشود.

چرا باقیماندن کاتالیزور باعث تخریب پلیمر در طول زمان میشود؟

کاتالیزورهایی که برای شکستن حلقهها و ساختن پلیمر استفاده کردیم، در جهت عکس نیز عمل میکنند. اگر کاتالیزور (مثلاً $KOH$) در روغن سیلیکون باقی بماند، به محض اینکه محصول نهایی کمی حرارت ببیند (حتی در انبار یا هنگام مصرف مشتری)، واکنش «دیپلیمریزاسیون» یا تخریب آغاز میشود.

در این حالت، کاتالیزور به زنجیرههای بلند پلیمری حمله کرده و آنها را دوباره به حلقههای کوچک فرار (D4) تبدیل میکند. این پدیده که به نام «برگشت» (Reversion) شناخته میشود، باعث افت شدید ویسکوزیته، کاهش وزن مولکولی و تغییر خواص فیزیکی محصول میشود. بنابراین، ما برای داشتن یک محصول پایدار حرارتی (Heat Stable)، الزام مطلق داریم که کاتالیزور را به طور کامل غیرفعال کنیم.

روشهای شیمیایی خنثیسازی اسیدها و بازها در راکتور

برای خنثیسازی، ما باید مادهای را به راکتور اضافه کنیم که خاصیت اسیدی یا بازی کاتالیزور را دقیقاً خنثی کند. اگر از کاتالیزور بازی پتاسیم هیدروکسید استفاده کرده باشیم، معمولاً از اسیدهای ضعیف یا ترکیبات خنثیکننده خاص مانند اسید استیک، اسید فسفریک یا سیلیل فسفاتها استفاده میکنیم.

نکته مهم مهندسی در اینجا، استوکیومتری دقیق است. ما باید دقیقاً معادل مولی کاتالیزور، خنثیکننده اضافه کنیم. اگر کمتر بزنیم، بخشی از کاتالیزور فعال میماند. اگر بیش از حد بزنیم، خودِ ماده خنثیکننده اضافی میتواند خاصیت اسیدی داشته باشد و دوباره باعث تخریب پلیمر شود. در روشهای مدرن، ما از خنثیکنندههایی استفاده میکنیم که بر پایه سیلیکون هستند تا سازگاری بیشتری با مخلوط واکنش داشته باشند و پخششوندگی بهتری ارائه دهند.

فیلتراسیون و جداسازی نمکهای حاصل از خنثیسازی

نتیجه واکنش شیمیایی بین کاتالیزور و خنثیکننده، تشکیل نمکهای جامد (مانند استات پتاسیم یا فسفات پتاسیم) است. این نمکها در روغن سیلیکون نامحلول هستند و باعث کدر شدن (Haze) محصول میشوند. روغن سیلیکون استاندارد باید کاملاً شفاف و شیشهای باشد.

بنابراین، پس از تکمیل خنثیسازی، ما مخلوط پلیمری را از سیستمهای فیلتراسیون عبور میدهیم. در مقیاس صنعتی، معمولاً از «فیلتر پرس» (Filter Press) مجهز به صفحات کاغذی یا پارچهای استفاده میشود. این فیلترها قادرند ذرات نمک میکرونی را به دام انداخته و روغنی شفاف و خالص تحویل دهند. در برخی موارد برای بهبود شفافیت، قبل از فیلتراسیون از خاکهای جاذب مخصوص نیز استفاده میشود تا آخرین ذرات کاتالیزور را جذب کنند.

خالصسازی پلیمر سیلوکسان و حذف مواد فرار (Devolatilization)

حتی پس از اینکه واکنش به تعادل رسید و کاتالیزور خنثی شد، محصول داخل راکتور هنوز یک روغن سیلیکون استاندارد نیست. همانطور که در بخش تعادل بررسی کردیم، مخلوط نهایی حاوی حدود ۱۲ تا ۱۵ درصد سیلوکسانهای حلقوی واکنش نداده (معمولاً D4 و D5) است. فرآیند «استریپینگ» یا جداسازی مواد فرار، مرحلهای حیاتی است که در آن ما این ناخالصیهای سبک را از بدنه اصلی پلیمر جدا میکنیم تا به محصولی خالص و پایدار برسیم.

خطرات حضور سیلوکسانهای حلقوی واکنش نداده در محصول نهایی

اگر مواد فرار در روغن یا لاستیک سیلیکون باقی بمانند، مشکلات فنی جدی ایجاد میکنند. نخستین مشکل، «افت وزن» (Weight Loss) در طول زمان است. این مولکولهای حلقوی به مرور تبخیر میشوند که باعث جمعشدگی (Shrinkage) و تغییر ابعاد قطعات سیلیکونی میشود.

در صنایع الکترونیک، حضور این مواد فاجعهبار است. بخارات سیلوکسان حلقوی میتوانند روی کنتاکتهای الکتریکی داغ بنشینند و به سیلیس ($SiO_2$) عایق تبدیل شوند که باعث قطع جریان و خرابی مدار میشود. همچنین در صنایع آرایشی و پزشکی، وجود D4 به دلیل نگرانیهای ایمنی و حساسیتزایی، به شدت محدود شده است. بنابراین، ما الزام فنی داریم که این مواد را از محصول خارج کنیم.

استفاده از سیستمهای استریپر (Stripper) تحت خلاء و حرارت

اساس فرآیند جداسازی، اختلاف فاحش در فشار بخار است. زنجیرههای بلند پلیمری فشار بخار بسیار پایینی دارند و تبخیر نمیشوند، اما سیلوکسانهای حلقوی فرار هستند. ما با گرم کردن مخلوط (معمولاً بین ۱۵۰ تا ۲۰۰ درجه سانتیگراد) و اعمال خلاء عمیق (کمتر از ۱۰ میلیبار)، شرایطی را ایجاد میکنیم که مواد فرار به جوش آمده و از فاز مایع خارج شوند، در حالی که پلیمر اصلی باقی میماند.

در مقیاس صنعتی، این کار به دو روش انجام میشود:

- روش بچ (Batch): در همان راکتور اصلی، دما را بالا برده و خلاء اعمال میکنیم. گاهی برای تسهیل خروج بخارات، گاز نیتروژن را نیز از کف راکتور به داخل سیال میدمیم (Sparging).

- روش پیوسته (Continuous): استفاده از دستگاههای «تبخیرکننده لایه نازک» (Thin Film Evaporator). در این دستگاه، پلیمر به صورت لایهای بسیار نازک روی دیواره داغ پخش میشود و مواد فرار در کسری از ثانیه جدا میشوند. این روش راندمان بسیار بالاتری دارد و آسیب حرارتی کمتری به محصول میزند.

استانداردهای جهانی برای میزان مجاز مواد فرار (VOC) در سیلیکون

کیفیت استریپینگ با تست «درصد مواد فرار» سنجیده میشود. برای سیلیکونهای گرید صنعتی عمومی، معمولاً وجود حداکثر ۱ تا ۱.۵ درصد مواد فرار پذیرفته شده است. اما برای گریدهای حساس (مانند سیلیکونهای قالبگیری دقیق یا مصارف پزشکی)، استانداردها بسیار سختگیرانهتر هستند و میزان مواد فرار باید به کمتر از ۰.۵ یا حتی ۰.۱ درصد برسد.

ما در آزمایشگاه کنترل کیفیت، نمونهای از محصول را وزن کرده و در آون با دمای ۱۵۰ درجه سانتیگراد به مدت ۳ ساعت قرار میدهیم. اختلاف وزن نمونه قبل و بعد از حرارتدهی، نشاندهنده میزان مواد فرار باقیمانده است. سیلوکسانهای حلقوی بازیافت شده از این مرحله (که در کندانسورها جمع میشوند)، دور ریخته نمیشوند؛ بلکه به عنوان ماده اولیه باارزش به ابتدای خط تولید بازگردانده میشوند.

فرآیند تولید روغن سیلیکون (PDMS) و ویژگیهای ساختاری آن

پلیدیمتیلسیلوکسان که در صنعت به نام روغن سیلیکون (Silicone Oil) شناخته میشود، پرمصرفترین محصول خانواده سیلوکسانهاست. ما در خط تولید، با تنظیم دقیق نسبت مسدودکنندهها (End-capper)، زنجیرههای خطی پلیمری را تولید میکنیم که فاقد هرگونه پیوند عرضی هستند. این ساختار خطی باعث میشود لایههای مولکولی بتوانند به راحتی روی یکدیگر بلغزند و سیالی شفاف، بیبو و بیرنگ با خواص فیزیکی منحصر به فرد ایجاد کنند.

بررسی خواص رئولوژیکی و جریانیافتن روغنهای سیلیکونی

روغنهای سیلیکون از نظر رفتار جریان (رئولوژی)، تفاوتهای بنیادینی با روغنهای هیدروکربنی دارند. نیروی جاذبه بینمولکولی در زنجیرههای متیلسیلوکسان بسیار ضعیف است. این ویژگی باعث میشود که این سیالات دارای «کشش سطحی» بسیار پایینی (حدود ۲۱ داین بر سانتیمتر) باشند.

پایین بودن کشش سطحی به روغن سیلیکون اجازه میدهد که به راحتی روی سطوح مختلف پخش شده و منافذ میکروسکوپی را پر کند. این خاصیت ترشوندگی (Wettability) عالی، دلیل اصلی استفاده از PDMS در واکسها، مواد پولیش و عوامل رهاساز قالب (Release Agents) است. همچنین، این روغنها تراکمپذیری بالایی دارند و در فشارهای بسیار بالا میتوانند تا حدودی فشرده شوند که در طراحی کمکفنرهای مایع و سیستمهای دامپینگ ارتعاش مورد استفاده قرار میگیرد.

عدم تغییر ویسکوزیته روغن سیلیکون در برابر تغییرات شدید دما

یکی از شاخصترین ویژگیهای مهندسی PDMS، ضریب ویسکوزیته-دما (VTC) بسیار پایین آن است. در روغنهای نفتی معمولی، با افزایش دما ویسکوزیته به شدت افت میکند (روغن مثل آب شل میشود) و با کاهش دما، روغن سریعاً سفت میشود. اما در مورد روغن سیلیکون، تغییرات ویسکوزیته با دما بسیار ناچیز است.

این رفتار ناشی از ساختار مارپیچی و انعطافپذیر زنجیره $Si-O$ است که با تغییر دما، شکل فضایی خود را حفظ میکند. به عنوان مثال، یک روغن سیلیکون که در دمای اتاق ویسکوزیته ۱۰۰۰ دارد، در دمای منفی ۴۰ درجه یا مثبت ۱۵۰ درجه، تغییر غلظت کمی نشان میدهد. این ثبات عملکرد به مهندسان اطمینان میدهد که سیستمهای هیدرولیک یا انتقال قدرت در شرایط آب و هوایی قطبی یا بیابانی، دچار اختلال نمیشوند.

کاربردهای صنعتی PDMS به عنوان روانکار و روغن حرارتی

پایداری حرارتی بالا و عدم اکسیداسیون، روغن سیلیکون را به گزینهای ایدهآل برای سیالات انتقال حرارت (Heat Transfer Fluids) تبدیل کرده است. ما در حمامهای داغ آزمایشگاهی و سیستمهای گرمایش صنعتی که دما تا ۲۵۰ درجه سانتیگراد بالا میرود، از روغن سیلیکون استفاده میکنیم زیرا برخلاف روغنهای آلی، دچار سوختگی، رسوب کربن و لجنزدگی نمیشود.

علاوه بر این، در صنایع پلاستیک و لاستیک، PDMS به عنوان روانکننده (Lubricant) استفاده میشود. از آنجا که این ماده با اکثر پلاستیکها واکنش نمیدهد و باعث تورم آنها نمیشود، بهترین گزینه برای روانکاری قطعات پلاستیکی متحرک، چرخدندههای پلیمری و اورینگهای لاستیکی است. خاصیت دیالکتریک (عایق الکتریکی) بالا نیز کاربرد آن را در ترانسفورماتورهای برق ولتاژ بالا به عنوان مایع خنککننده و عایق گسترش داده است.

چالشهای تولید گام سیلیکونی (Silicone Gum) با ویسکوزیته بسیار بالا

تولید «گام سیلیکون» (Silicone Gum) که ماده اولیه ساخت لاستیکهای HTV است، یکی از دشوارترین فرآیندهای مهندسی پلیمر محسوب میشود. ما در اینجا با سیالاتی سروکار داریم که ویسکوزیته آنها نه هزار، بلکه به ۱۰ تا ۲۰ میلیون سانتیپویز میرسد. این مواد عملاً رفتاری شبیه به جامدات نرم دارند و جریان نمییابند. مدیریت چنین ویسکوزیته عظیمی، فشار مکانیکی و حرارتی فوقالعادهای به تجهیزات وارد میکند و نیازمند تمهیدات خاص طراحی است.

مشکلات مکانیکی همزنی سیالات با ویسکوزیته چند میلیون

زمانی که ویسکوزیته از حد مشخصی (حدود ۵۰۰ هزار سانتیپویز) عبور میکند، سیال دیگر از پرههای میکسر معمولی تبعیت نمیکند. پره فقط مواد اطراف خود را میبرد و بقیه مواد در گوشههای راکتور ساکن میمانند (نقاط مرده). ما برای غلبه بر این مشکل، ناچاریم از میکسرهای قدرتمند «سیارهای» (Planetary) یا «جفت شفت» (Twin Shaft) استفاده کنیم که پرههای آنها تمام حجم راکتور را جارو میکنند.

مشکل دیگر، تولید حرارت در اثر اصطکاک داخلی است. حرکت پره در میان چنین ماده غلیظی، انرژی مکانیکی را به حرارت تبدیل میکند (Shear Heating). اگر سیستم خنککننده راکتور نتواند این حرارت تولید شده را به سرعت دفع کند، دمای توده پلیمر به صورت محلی بالا رفته و باعث تخریب حرارتی یا تغییر رنگ گام میشود. کنترل دمای گام سیلیکون بسیار دشوارتر از روغن سیلیکون است زیرا انتقال حرارت در این توده خمیری بسیار کند انجام میشود.

پدیده «اثر وایزنبرگ» و بالا رفتن مواد از شفت میکسر

یکی از عجیبترین رفتارهای فیزیکی سیلوکسانهای با وزن مولکولی بالا، «اثر وایزنبرگ» (Weissenberg Effect) یا پدیده صعود از میله است. برخلاف آب یا روغن موتور که در اثر چرخش همزن به سمت دیوارهها پرت میشوند (نیروی گریز از مرکز)، گام سیلیکون رفتار معکوسی دارد.

به دلیل خاصیت ویسکوالاستیک شدید، زنجیرههای پلیمری دور شفت میکسر میپیچند و نیرویی عمودی به سمت بالا ایجاد میکنند. در نتیجه، توده پلیمر شروع به بالا رفتن از شفت همزن میکند. اگر طراحی راکتور صحیح نباشد، مواد وارد کاسه نمدها و حتی گیربکس شده و باعث توقف کامل خط تولید میشوند. ما برای مقابله با این پدیده، از پرههایی با طراحی خاص استفاده میکنیم که جریان را به اجبار به سمت پایین هل میدهند یا موانع مکانیکی (Baffle) روی شفت نصب میکنیم.

نیاز به تجهیزات تخلیه خاص برای مواد بسیار غلیظ

چالش نهایی، خارج کردن محصول از راکتور است. گام سیلیکون به هیچ عنوان با نیروی جاذبه تخلیه نمیشود و پمپهای معمولی نیز قادر به مکش آن نیستند (چون سیال وارد پمپ نمیشود). تخلیه یک راکتور ۵ تنی گام سیلیکون میتواند ساعتها زمان ببرد.

راهکار صنعتی برای این موضوع، استفاده از سیستمهای تخلیه تحت فشار یا اکسترودری است. در برخی راکتورها، از پمپهای دندهای غولپیکر با دهانه ورودی بسیار باز در زیر مخزن استفاده میشود. در سیستمهای پیشرفتهتر، کف راکتور باز شده و یک پرس هیدرولیک قدرتمند، مواد را به بیرون هل میدهد. در روشهای پیوسته (Continuous)، معمولاً انتهای راکتور به یک اکسترودر دو ماردون ختم میشود که وظیفه پمپاژ گام به سمت واحد بستهبندی را بر عهده دارد.

ویژگیهای حرارتی و شیمیایی منحصر به فرد پلیمرهای سیلوکسانی

آنچه سیلیکونها را در دنیای مواد پلیمری متمایز میکند، مجموعه خواصی است که به ندرت در یک ماده واحد جمع میشوند. ما معمولاً انتظار داریم موادی که در برابر حرارت مقاوم هستند (مثل سرامیکها)، سخت و شکننده باشند. اما سیلیکونها این پارادایم را میشکنند. آنها همزمان که پایداری حرارتی سرامیکگونه دارند، انعطافپذیری لاستیکگونه نیز ارائه میدهند. ریشه این رفتار دوگانه در فیزیک کوانتوم و هندسه مولکولی پیوند سیلوکسانی نهفته است.

تحمل دمایی بالا (تا ۳۰۰ درجه) بدون تجزیه شدن

مقاومت حرارتی سیلیکون مستقیماً به انرژی پیوند شیمیایی آن برمیگردد. انرژی لازم برای شکستن پیوند $Si-O$ حدود $443 \ kJ/mol$ است، در حالی که این مقدار برای پیوند $C-C$ در پلاستیکهای معمولی حدود $355 \ kJ/mol$ است. این اختلاف انرژی به این معناست که حرارت باید بسیار شدیدتر باشد تا بتواند اسکلت اصلی سیلیکون را تخریب کند.

علاوه بر انرژی پیوند، سیلیکونها مقاومت فوقالعادهای در برابر اکسیداسیون دارند. در دمای $200^\circ C$، لاستیکهای طبیعی یا مصنوعی (مانند NBR) به سرعت با اکسیژن واکنش داده، خشک و شکننده میشوند (کربنیزه شدن). اما زنجیرههای سیلوکسانی در این دما کاملاً پایدار باقی میمانند. ما حتی میتوانیم با افزودن پایدارکنندههای حرارتی (مانند اکسید آهن)، مقاومت حرارتی آنها را برای کاربردهای کوتاهمدت تا $300^\circ C$ نیز افزایش دهیم.

انعطافپذیری زنجیرهها در دماهای بسیار پایین (تا منفی ۶۰ درجه)

بسیاری از پلیمرها در سرما خشک میشوند، اما سیلیکون حتی در فریزرهای صنعتی عمیق نیز نرم باقی میماند. علت این پدیده، «آزادی چرخش» حول پیوند اکسیژن است. زاویه پیوند $Si-O-Si$ حدود $143^\circ$ است که بازتر از زاویه پیوندهای کربنی است. همچنین سد انرژی برای چرخش حول این پیوند بسیار ناچیز است.

این ویژگی باعث میشود که زنجیرههای سیلوکسانی دائماً در حال حرکت و پیچ و تاب خوردن باشند و حتی در دماهای بسیار پایین، انرژی کافی برای حرکت داشته باشند. دمای انتقال شیشهای ($T_g$) برای پلیدیمتیلسیلوکسان حدود $-123^\circ C$ است که یکی از پایینترین مقادیر در میان تمام پلیمرهاست. این یعنی تا زمانی که دما به این حد نرسد، ماده حالت شیشهای و شکننده پیدا نمیکند.

خاصیت آبگریزی (Hydrophobicity) و کشش سطحی پایین

اگر روی یک سطح سیلیکونی آب بریزید، قطرات آب پخش نمیشوند بلکه به صورت کروی باقی میمانند. این خاصیت آبگریزی ذاتی ناشی از جهتگیری گروههای متیل ($CH_3$) است. اسکلت اصلی $Si-O$ قطبی است، اما گروههای متیل غیرقطبی مانند یک چتر محافظ به سمت بیرون زنجیره جهتگیری میکنند و مانع از تماس مولکولی آب با زنجیره اصلی میشوند.

این ویژگی در صنعت برق حیاتی است. مقرههای سیلیکونی دکلهای برق، حتی در هوای بارانی نیز لایهای پیوسته از آب تشکیل نمیدهند (آب قطرهقطره میشود). این امر مانع از ایجاد مسیر رسانای جریان الکتریسیته روی سطح مقره شده و از جرقه زدن (Flashover) و اتلاف انرژی جلوگیری میکند.

مقایسه عملکرد پلیمرهای سیلیکونی با پلاستیکهای پایه کربنی

انتخاب مواد در طراحی مهندسی، همواره یک موازنه (Trade-off) بین خواص و هزینه است. ما به عنوان مهندس مواد، باید بدانیم چه زمانی استفاده از پلیمرهای گرانقیمت سیلیکونی توجیه فنی دارد و چه زمانی پلاستیکهای معمول کربنی کفایت میکنند. تفاوت اصلی در «منشاء» این مواد است؛ پلاستیکها و لاستیکهای رایج (مانند EPDM، NBR یا پلیاتیلن) مشتقات مستقیم نفت خام هستند، در حالی که سیلیکونها از سنگ معدن سیلیس و طی فرآیندی با انرژی بالا تولید میشوند. این تفاوت در منشاء، رفتارهای محیطی کاملاً متضادی را رقم میزند.

برتری سیلیکون در مقاومت محیطی (UV و ازن) نسبت به لاستیک

بزرگترین دشمن لاستیکهای طبیعی و مصنوعی کربنی، نور خورشید و گاز ازن موجود در جو است. لاستیکهای کربنی معمولاً در ساختار خود دارای «پیوندهای دوگانه» ($C=C$) هستند. پرتو فرابنفش (UV) خورشید انرژی کافی برای شکستن یا تحریک این پیوندها را دارد که منجر به پدیدهای به نام «پیرشدگی نوری» میشود. نتیجه ظاهری این فرآیند، تغییر رنگ، خشک شدن و ترک خوردن سطح لاستیک (Cracking) پس از مدت کوتاهی قرارگیری در محیط باز است.

در مقابل، سیلیکونها فاقد پیوندهای دوگانه در اسکلت اصلی خود هستند و پیوند $Si-O$ در برابر تابش UV کاملاً خنثی است. ما در تستهای پیری تسریع شده (Accelerated Weathering) مشاهده میکنیم که قطعات سیلیکونی حتی پس از معادل ۱۰ سال قرارگیری در معرض تابش شدید و ازن، هیچگونه ترک سطحی یا تغییر خواص مکانیکی نشان نمیدهند. به همین دلیل در درزگیرهای نمای ساختمانهای بلندمرتبه یا پنلهای خورشیدی، سیلیکون تنها گزینه قابل اعتماد است.

مقایسه هزینههای تولید و طول عمر قطعات

از نظر اقتصادی، هزینه اولیه خرید (Initial Cost) مواد سیلیکونی به مراتب بالاتر از لاستیکهای سیاه کربنی است (گاهی ۵ تا ۱۰ برابر). این اختلاف قیمت ناشی از فرآیند پیچیده استخراج فلز سیلیسیم و پلیمریزاسیون انرژیبر آن است. بنابراین، در نگاه اول ممکن است استفاده از سیلیکون غیراقتصادی به نظر برسد.

اما ما در صنعت رویکرد «هزینه چرخه عمر» (Life Cycle Cost) را ملاک قرار میدهیم. یک واشر لاستیکی معمولی در یک موتور صنعتی داغ ممکن است هر ۳ ماه نیاز به تعویض داشته باشد که مستلزم توقف خط تولید و هزینه نیروی انسانی است. اما همان واشر از جنس سیلیکون میتواند تا ۵ سال بدون خرابی کار کند. در کاربردهایی که هزینه توقف خط (Downtime) یا تعمیرات بالاست، استفاده از سیلیکون با وجود گرانی اولیه، در بلندمدت بسیار ارزانتر تمام میشود.

چرا سیلیکونها زیستسازگارتر از پلیمرهای نفتی هستند؟

بسیاری از پلاستیکهای نرم (مانند PVC) برای اینکه انعطافپذیر باشند، نیازمند افزودنیهایی به نام «نرمکننده» (Plasticizers) مانند فتالاتها هستند. این مواد شیمیایی پیوند شیمیایی با پلیمر ندارند و به مرور زمان از بافت پلاستیک خارج شده و وارد محیط اطراف میشوند (Leaching). این پدیده هم باعث خشک شدن پلاستیک میشود و هم خطرات سمی برای بدن انسان یا محیط زیست دارد.

سیلیکونها ذاتاً و بدون نیاز به هیچ افزودنی نرمکنندهای، منعطف هستند. ساختار آنها به گونهای است که محیط مناسبی برای رشد باکتریها و قارچها فراهم نمیکند و مواد سمی از خود آزاد نمیکنند. این خلوص ذاتی باعث میشود سیستم ایمنی بدن انسان واکنشی به سیلیکون نشان ندهد. به همین دلیل است که ما در صنایع غذایی (Food Grade) و ساخت تجهیزات شیردوشی، تنها مجاز به استفاده از شلنگها و واشرهای سیلیکونی هستیم تا سلامت محصول نهایی تضمین شود.

تاثیر پارامترهای عملیاتی دما و زمان بر سینتیک واکنش

در مهندسی شیمی، درک دقیق «سینتیک واکنش» به ما کمک میکند تا زمان اقامت مواد در راکتور را بهینه کنیم. هر دقیقه کاهش در زمان واکنش، به معنی افزایش ظرفیت تولید کارخانه بدون خرید تجهیزات جدید است. در پلیمریزاسیون سیلوکسان، سه متغیر اصلی شامل دما، غلظت کاتالیزور و خلوص محیط، تعیینکننده سرعت و کیفیت نهایی هستند. ما باید این پارامترها را به گونهای تنظیم کنیم که در کوتاهترین زمان ممکن، به نقطه تعادل برسیم بدون اینکه کنترل واکنش از دست برود.

بررسی نمودار سرعت واکنش در دماهای مختلف

دما موتور محرک واکنشهای شیمیایی است. طبق قانون آرنیوس، با افزایش دما، انرژی جنبشی مولکولها و تعداد برخوردهای موثر افزایش مییابد. در پلیمریزاسیون حلقه گشا (ROP)، ما مشاهده میکنیم که رابطه مستقیمی بین دما و «نرخ تبدیل» (Conversion Rate) وجود دارد.

اگر نمودار پیشرفت واکنش را رسم کنیم، میبینیم که در دمای $160^\circ C$، ممکن است تنها ۲ ساعت زمان ببرد تا ویسکوزیته به حد مطلوب برسد و منحنی صاف شود (رسیدن به تعادل). اما اگر دما را به $130^\circ C$ کاهش دهیم، همین فرآیند ممکن است تا ۶ ساعت طول بکشد. البته ما محدودیتهایی داریم؛ افزایش بیش از حد دما (مثلاً بالای $180^\circ C$) اگرچه سرعت را بالا میبرد، اما همانطور که قبلاً گفته شد، تعادل را به نفع تشکیل مجدد حلقهها جابجا کرده و راندمان تولید پلیمر را کاهش میدهد.

تاثیر غلظت کاتالیزور بر زمان رسیدن به تعادل

کاتالیزور در واکنش مصرف نمیشود، اما تعداد «مراکز فعال» را تعیین میکند. هرچه مقدار کاتالیزور (مثلاً $KOH$) بیشتر باشد، تعداد حملات همزمان به حلقههای D4 بیشتر شده و سرعت رشد زنجیرهها افزایش مییابد. رابطه بین غلظت کاتالیزور و سرعت واکنش تقریباً خطی است.

اما ما در صنعت تمایل نداریم غلظت کاتالیزور را بیرویه بالا ببریم. دلیل این امر مشکلات پاییندستی است. هر چه کاتالیزور بیشتری اضافه کنیم، در پایان کار به خنثیکننده بیشتری نیاز داریم و حجم نمکهای تولید شده افزایش مییابد. فیلتر کردن حجم زیادی از نمک از داخل یک روغن غلیظ، کاری دشوار و زمانبر است و ممکن است باعث کدر شدن محصول نهایی شود. معمولاً غلظت بهینه کاتالیزور در محدوده ۱۰ تا ۵۰ ppm (بخش در میلیون) تنظیم میشود تا تعادلی منطقی بین سرعت واکنش و سهولت خالصسازی برقرار گردد.

نقش رطوبت محیط به عنوان عامل مزاحم در پلیمریزاسیون

رطوبت هوا ($H_2O$) دشمن پنهان پلیمریزاسیون سیلوکسان است. مولکول آب به دلیل داشتن هیدروژن فعال، میتواند وارد واکنش شده و نقش یک «مسدودکننده زنجیره» (End-capper) ناخواسته را بازی کند. وقتی آب به یک زنجیره در حال رشد حمله میکند، انتهای آن را با گروه $Si-OH$ میبندد و مانع از رشد بیشتر آن میشود.

اگر مواد اولیه (D4) یا هوای داخل راکتور مرطوب باشد، ما هرگز به ویسکوزیته هدف نخواهیم رسید. مثلاً اگر هدف تولید روغنی با ویسکوزیته ۱۰۰ هزار باشد، وجود رطوبت ممکن است باعث شود ویسکوزیته روی ۵۰ هزار متوقف شود. به همین دلیل، ما در خطوط تولید صنعتی از سیستمهای نیتروژندهی (Nitrogen Purge) استفاده میکنیم تا همیشه یک لایه گاز خنثی و خشک روی سطح مواد داخل راکتور وجود داشته باشد و از ورود رطوبت محیط جلوگیری شود.

مراحل اجرایی در خط تولید صنعتی پلیمریزاسیون سیلوکسان

تبدیل دانش شیمی به محصول قابل فروش، نیازمند یک خط تولید پیوسته و مهندسی شده است. ما در طراحی کارخانه تولید سیلیکون، فرآیند را به صورت یک سیستم یکپارچه میبینیم که در آن مواد اولیه از یک سو وارد شده و محصول نهایی بستهبندی شده از سوی دیگر خارج میشود. هرگونه وقفه یا ناهماهنگی در این زنجیره، منجر به تولید محصول خارج از مشخصات (Off-spec) میشود.

دیاگرام جریان فرآیند (PFD) از مخازن ذخیره تا بستهبندی

فرآیند تولید با مخازن ذخیره شروع میشود. منومرهای D4 و حلالها در مخازن استیل بزرگ نگهداری میشوند و تحت پوشش گاز نیتروژن هستند تا از رطوبت محافظت شوند. در مرحله اول، مواد توسط پمپها به داخل راکتور اصلی شارژ میشوند. پس از تکمیل واکنش پلیمریزاسیون و رسیدن به ویسکوزیته هدف، مخلوط به مخزن خنثیسازی منتقل میشود.

پس از افزودن خنثیکننده و همزنی، مواد وارد مرحله «استریپینگ» میشوند تا ترکیبات فرار جدا شوند. سپس روغن داغ از مبدلهای حرارتی عبور کرده و خنک میشود. مرحله ماقبل آخر، فیلتراسیون است که روغن شفاف را از نمکها جدا میکند. در نهایت، محصول وارد مخازن ذخیره میانی (Buffer Tanks) شده و از آنجا توسط دستگاههای پرکن اتوماتیک به داخل بشکهها یا تانکرها تزریق میشود.

سیستمهای دقیق تزریق مواد (Dosing) و کنترل اتوماتیک

قلب تپنده خط تولید، سیستم دوزینگ است. همانطور که قبلاً اشاره کردیم، نسبت دقیق مواد (مثلاً D4 به MM) ویسکوزیته نهایی را تعیین میکند. خطای انسانی در وزنکشی دستی میتواند فاجعهبار باشد. به همین دلیل، ما در خطوط مدرن از فلومترهای جرمی (Mass Flow Meters) نوع کوریولیس یا سیستمهای لودسل (Load Cell) دقیق زیر پایههای راکتور استفاده میکنیم.

این سنسورها به یک سیستم کنترل مرکزی (PLC) متصل هستند. اپراتور فرمول مورد نظر را در کامپیوتر وارد میکند و سیستم به صورت خودکار فرمان باز و بسته شدن شیرهای پنوماتیک را صادر میکند. این اتوماسیون تضمین میکند که اگر قرار است ۱۰ تن مواد شارژ شود، خطا کمتر از چند کیلوگرم باشد. این دقت بالا، «تکرارپذیری» (Repeatability) تولید را تضمین میکند، به این معنی که ویسکوزیته بچ امروز دقیقاً مشابه بچ ماه گذشته خواهد بود.

مدیریت ایمنی و کنترل فشار در راکتورهای شیمیایی

اگرچه پلیمریزاسیون سیلیکون نسبت به برخی واکنشهای پتروشیمی (مثل پلیاتیلن) کمخطرتر است، اما همچنان خطرات خاص خود را دارد. راکتورها تحت فشار و دمای بالا کار میکنند. خطر اصلی، افزایش ناگهانی فشار بخار یا خرابی سیستمهای گرمایش روغن داغ است.

ما برای ایمنی فرآیند، راکتورها را به شیرهای اطمینان (Safety Relief Valves) و دیسکهای انفجاری (Rupture Discs) مجهز میکنیم. اگر فشار داخل راکتور از حد مجاز فراتر رود، دیسک پاره شده و فشار را به مسیری امن تخلیه میکند تا از انفجار مخزن جلوگیری شود. همچنین، تمام تجهیزات الکتریکی (موتورها و سنسورها) باید از نوع ضد انفجار (Explosion Proof) باشند، زیرا بخارات حلالهای مورد استفاده در برخی مراحل ممکن است قابل اشتعال باشند.

مشخصات فنی ماشینآلات و تجهیزات خط تولید رزین سیلیکون

کیفیت نهایی پلیمرهای سیلیکونی وابستگی مستقیمی به استانداردهای ساخت تجهیزات دارد. ماشینآلات مورد استفاده در این صنعت باید توانایی کار در شرایط سخت فرآیندی (دما و خلاء بالا) را داشته باشند و همزمان خلوص محصول را حفظ کنند. انتخاب متریال و طراحی مکانیکی در این بخش، بر اساس الزامات خوردگی و ویسکوزیته سیال انجام میشود.

ویژگیهای راکتورهای دوجداره استیل ۳۱۶ با پولیش داخلی

راکتورهای پلیمریزاسیون سیلیکون باید الزاماً از فولاد ضد زنگ گرید ۳۱۶ یا ۳۱۶L ساخته شوند. این گرید از استیل حاوی مولیبدن است که مقاومت بالایی در برابر خوردگی شیمیایی (به ویژه در حضور کاتالیزورهای اسیدی) دارد. استفاده از استیل ۳۰۴ معمولی در این فرآیند توصیه نمیشود زیرا در طولانی مدت دچار خوردگی حفرهای (Pitting) شده و یونهای آهن را وارد محصول میکند که باعث تغییر رنگ پلیمر میشود.

نکته فنی دیگر، صافی سطح داخلی راکتور است. سیلیکونها چسبندگی بالایی دارند. سطوح داخلی مخزن باید دارای پولیش آینهای با زبری سطح (Ra) کمتر از ۰.۴ میکرون باشند. این سطح صیقلی مانع از چسبیدن مواد به دیوارهها شده و شستشوی راکتور (CIP) بین بچهای مختلف را آسان میکند. همچنین برای کنترل دما، بدنه راکتور مجهز به ژاکت حرارتی یا کویلهای نیملوله (Limpet Coil) است تا روغن داغ در آن جریان یابد.

طراحی پرههای میکسر هلیکال برای اختلاط موثر مواد ویسکوز

مهمترین چالش مکانیکی در این راکتورها، همزنی است. پرههای معمولی ملخدار (Propeller) یا توربینی برای سیالات رقیق مناسب هستند و در ویسکوزیتههای بالا فقط سوراخی در سیال ایجاد میکنند و کل مواد را جابجا نمیکنند. برای سیلیکونهای ویسکوز و رزینها، از پرههای نوع «لنگری» (Anchor) یا «نوار مارپیچ» (Helical Ribbon) استفاده میشود.

این پرهها قطر زیادی دارند و با فاصله بسیار کمی (در حد میلیمتر) از دیواره راکتور میچرخند. طراحی آنها به گونهای است که لایه مرزی سیال را از روی دیواره داغ میتراشند و به مرکز راکتور هدایت میکنند. این عمل دو کارکرد دارد: اول اینکه از سوختن پلیمر روی دیواره داغ جلوگیری میکند و دوم اینکه انتقال حرارت را به شدت افزایش میدهد و باعث یکنواختی دما در کل توده پلیمر میشود.

اهمیت سیستمهای کندانسور و پمپ خلاء در کیفیت محصول

همانطور که در بخش استریپینگ بررسی شد، دستیابی به محصول خالص نیازمند خلاء عمیق است. پمپهای خلاء مورد استفاده در این صنعت معمولاً ترکیبی از «پمپهای رینگ آبی» و «روتز بلوئر» (Roots Blower) هستند تا بتوانند فشار را به زیر ۱۰ میلیبار برسانند.

بخارات خارج شده از راکتور (شامل D4 و حلالها) نباید وارد پمپ خلاء شوند، زیرا باعث خرابی پمپ و هدررفت مواد میشوند. بنابراین، قبل از پمپ خلاء، مبدلهای حرارتی پوسته و لوله (Condenser) قدرتمندی نصب میشود. این کندانسورها با آب خنک (Chilled Water) کار میکنند و وظیفه دارند بخارات داغ را مجدداً به مایع تبدیل کرده و در مخازن بازیافت جمعآوری کنند. طراحی سطح تبادل حرارتی در این مبدلها باید با ظرفیت تبخیر راکتور متناسب باشد.

طراحی و ساخت راکتورهای پلیمریزاسیون سیلوکسان در امید عمران سهند

راهاندازی خط تولید سیلیکون نیازمند دانش تلفیقی از مهندسی شیمی و ساخت ماشینآلات سنگین است. ما در مجموعه امید عمران سهند با درک پیچیدگیهای فرآیند پلیمریزاسیون، خدمات تخصصی در زمینه طراحی و ساخت تجهیزات این صنعت ارائه میدهیم. تمرکز ما بر ارائه راهحلهای فنی است که دقیقاً با نیازهای عملیاتی تولیدکنندگان رزین و روغن سیلیکون منطبق باشد.

ساخت سفارشی راکتورهای تحت خلاء و فشار بالا

ما در امید عمران سهند، راکتورهای استیل را بر اساس استانداردهای مخازن تحت فشار (ASME Sec VIII) طراحی و تولید میکنیم. با توجه به حساسیت فرآیند سیلیکون به نشتی هوا (که باعث اکسیداسیون و توقف واکنش میشود)، تمام اتصالات و فلنجها با دقت بالا ماشینکاری و آببندی میشوند. راکتورهای تولیدی ما قابلیت تحمل خلاء کامل و فشارهای عملیاتی بالا را دارند و پیش از تحویل، تحت آزمونهای دقیق هیدرواستاتیک و تستهای غیرمخرب جوش (NDT) قرار میگیرند.

مشاوره فنی برای انتخاب سیستم همزن و انتقال حرارت مناسب

انتخاب نوع همزن (Agitator) و موتورگیربکس مناسب، یکی از چالشهای اصلی خریداران است. تیم فنی ما با محاسبات دقیق ویسکوزیته و گشتاور مورد نیاز، بهترین گزینه پره (لنگری، ریبونی یا دیسپرسی) را پیشنهاد میدهد. هدف ما این است که سیستم همزنی طراحی شود که ضمن مصرف بهینه انرژی، بتواند اختلاط کامل و یکنواختی را حتی در بالاترین ویسکوزیتهها تضمین کند. همچنین طراحی ژاکتهای حرارتی به گونهای انجام میشود که شوک حرارتی به پلیمر وارد نشود.

تامین قطعات یدکی و پشتیبانی خطوط تولید شیمیایی

علاوه بر ساخت مخازن اصلی، امید عمران سهند در تامین سایر اجزای خط تولید مانند کندانسورها، سپراتورها و سیستمهای پایپینگ استیل نیز فعال است. ما میدانیم که توقف خط تولید در صنعت شیمیایی هزینهبر است، به همین دلیل خدمات پشتیبانی فنی و تامین قطعات یدکی (مانند مکانیکال سیلها و واشرها) را در اولویت قرار دادهایم تا تداوم تولید مشتریان حفظ شود.

سوالات متداول (FAQ)

۱. تفاوت اصلی بین پلیمریزاسیون حلقه گشا (ROP) و تراکمی چیست؟

در روش حلقه گشا (ROP) که برای تولید روغنها و لاستیکها استفاده میشود، حلقههای D4 باز شده و هیچ محصول جانبی تولید نمیگردد. اما در روش تراکمی که مخصوص تولید رزینهاست، مولکولهای کوچک (مانند آب یا الکل) به عنوان محصول جانبی آزاد شده و از سیستم خارج میشوند.

۲. چگونه میتوان ویسکوزیته روغن سیلیکون را در حین تولید کنترل کرد؟

کنترل ویسکوزیته از طریق تنظیم دقیق نسبت «مسدودکننده» (واحد M) به «منومر» (واحد D) انجام میشود. افزایش مقدار واحد M باعث کوتاهتر شدن زنجیرهها و کاهش ویسکوزیته میشود، در حالی که کاهش آن منجر به تولید زنجیرههای بلندتر و غلیظتر میگردد.

۳. چرا قیمت محصولات سیلیکونی نسبت به پلیمرهای نفتی بالاتر است؟

تولید سیلیکون فرآیندی انرژیبر است. تبدیل شن و ماسه (سیلیس) به فلز سیلیسیم و سپس سنتز کلروسیلانها و پلیمریزاسیون، مراحل پیچیدهای هستند که هزینه تمام شده را نسبت به پالایش ساده نفت خام افزایش میدهند. اما طول عمر و کارایی سیلیکون این هزینه را جبران میکند.

۴. آیا کاتالیزور مصرف شده در واکنش داخل محصول باقی میماند؟

خیر. باقیماندن کاتالیزور (اسیدی یا بازی) باعث تخریب پلیمر در طول زمان میشود. کاتالیزور باید در پایان واکنش با مواد شیمیایی خنثی شده و نمکهای حاصل از آن توسط فیلتراسیون دقیق از محصول جدا شوند.

۵. مهمترین چالش در تولید گام سیلیکون با ویسکوزیته بالا چیست؟

همزنی و تخلیه مواد، چالش اصلی است. گام سیلیکون ویسکوزیتهای در حد چندین میلیون دارد و دچار پدیده «اثر وایزنبرگ» (بالا رفتن از شفت) میشود. برای تولید این محصول به راکتورهای فوق سنگین با پرههای خاص و سیستمهای تخلیه تحت فشار نیاز است.