اسکرو فیدر چیست؟ راهنمای جامع انتخاب و خرید مارپیچ تغذیه صنعتی

تا به حال به این فکر کردهاید که در خطوط تولید حساس، چگونه مقدار مشخصی از پودر یا گرانول را با دقت گرم و بدون نوسان به داخل میکسر یا دستگاه بستهبندی هدایت میکنند؟ آیا یک سیستم انتقال معمولی مانند نوار نقاله، میتواند تفاوت بین تزریق دقیق مواد و انباشت بیرویه آنها را مدیریت کند، یا اینکه چرا در کار با مواد چسبنده، اغلب با مشکلاتی مثل پل زدن یا توقف جریان مواد در دهانه خروجی مواجه میشوید؟ کنترل دقیق دبی ورودی، دقیقاً همان گلوگاهی است که میتواند راندمان کل خط تولید را تغییر دهد.

در این مقاله به سراغ «اسکرو فیدر» میرویم تا ببینیم این تجهیز چگونه با مکانیزمی مهندسی، چالش تغذیه یکنواخت مواد را حل میکند. قرار است مرز باریک اما حیاتی میان این دستگاه و اسکرو کانوایرهای معمولی را مشخص کنیم و سیستمهای پیشرفته دوزینگ وزنی و حجمی را مورد بررسی قرار دهیم تا بتوانید متناسب با نوع مواد خود، انتخابی مهندسی و دقیق داشته باشید.

- اسکرو فیدر چیست؟

- تفاوت اسکرو فیدر و اسکرو کانوایر

- مزایای استفاده از اسکرو فیدر

- اجزای تشکیل دهنده اسکرو فیدر

- انواع اسکرو فیدر بر اساس طراحی شفت

- انواع اسکرو فیدر بر اساس طراحی شفت

- سیستمهای اندازهگیری و دوزینگ

- اصول طراحی مهندسی اسکرو فیدر

- انتخاب اسکرو فیدر بر اساس نوع مواد

- کاربردهای صنعتی اسکرو فیدر

- نصب اسکرو فیدر

- نگهداری و تعمیرات اسکرو فیدر

- عیبیابی اسکرو فیدر

- نکات مهم در خرید اسکرو فیدر

- عوامل موثر بر قیمت اسکرو فیدر

- ساخت اسکرو فیدر در شرکت امید عمران سهند

اسکرو فیدر چیست؟

اسکرو فیدر (Screw Feeder) یا مارپیچ تغذیه، تجهیزی صنعتی است که برای استخراج مواد جامد فله از مخازن ذخیره و تحویل آنها با نرخ جریان مشخص و کنترل شده طراحی شده است. این دستگاه معمولاً در زیر سیلوها، هاپرها یا قیفها نصب میشود و وظیفه اصلی آن «دوزینگ» یا اندازهگیری دقیق مقدار مواد ورودی به فرآیند بعدی است.

ویژگی اصلی که ماهیت اسکرو فیدر را تعیین میکند، عملکرد آن در شرایط «بارگذاری سیلابی» (Flood Loading) است. در این وضعیت، دهانه ورودی دستگاه همواره به طور کامل توسط مواد پوشیده شده و تحت فشار وزن ستون مواد موجود در مخزن بالادست قرار دارد. بنابراین، این دستگاه باید توانایی تحمل فشار عمودی بار را داشته باشد و همزمان بتواند جریان خروجی را بر اساس نیاز خط تولید (مثلاً لیتر بر دقیقه یا کیلوگرم بر ساعت) تنظیم و تثبیت کند.

تفاوت اسکرو فیدر و اسکرو کانوایر

گرچه اسکرو فیدر و اسکرو کانوایر از نظر ظاهری و اجزای مکانیکی (مانند شفت، پره و بدنه) شباهتهای بسیاری دارند، اما در اصول مهندسی، طراحی و کاربری تفاوتهای اساسی با یکدیگر دارند. درک این تفاوتها برای انتخاب صحیح تجهیزات در خطوط فرآیندی حیاتی است. تفاوت اصلی و تعیینکننده این دو دستگاه در «نحوه بارگیری» و «هدف عملیاتی» آنها خلاصه میشود. اسکرو کانوایر صرفاً یک وسیله انتقالدهنده است که مواد را از یک نقطه به نقطه دیگر جابجا میکند، اما کنترلی بر حجم یا وزن دقیق مواد خروجی ندارد. در مقابل، اسکرو فیدر یک ابزار اندازهگیری دقیق (Volumetric or Gravimetric Feeder) محسوب میشود که وظیفه اصلی آن تأمین جریان مواد با نرخ ثابت و قابل تنظیم است.

تفاوت مهندسی دقیقتر در میزان پرشدگی فضای داخلی (Trough Loading) است. اسکرو کانوایرها هرگز نباید به صورت صددرصد پر کار کنند. در طراحی استاندارد کانوایر، سطح پرشدگی مواد بین ۱۵ تا ۴۵ درصد در نظر گرفته میشود. این فضای خالی اجازه میدهد که ذرات مواد روی هم غلت بخورند و بدون سایش شدید به جداره بالایی، به جلو حرکت کنند. اما اسکرو فیدر دقیقاً برعکس عمل میکند. این دستگاه برای کار در شرایط «بارگذاری سیلابی» (Flood Loading) طراحی میشود. یعنی فضای داخلی ماردون در قسمت ورودی کاملاً (۱۰۰ درصد) از مواد پر است و تحت فشار وزن ستون مواد موجود در سیلو یا هاپر بالادست قرار دارد.

همین تفاوت در بارگذاری، منجر به تفاوت در هندسه و طراحی پرهها میشود. در اسکرو کانوایرها، معمولاً گام پره (فاصله بین دو پره متوالی) در تمام طول شفت ثابت است. اما در اسکرو فیدرها، استفاده از گام ثابت باعث بروز مشکلاتی مانند تخلیه نامتقارن از مخزن میشود. به همین دلیل، در ناحیه ورودی اسکرو فیدرها از «گام متغیر» (Variable Pitch) استفاده میشود. گامها در ابتدای ورودی کوتاهتر هستند و به تدریج بلندتر میشوند. این طراحی باعث میشود تا ماردون بتواند مواد را به طور یکنواخت از تمام طول دهانه ورودی برداشت کند و از ایجاد حفره یا مناطق مرده در داخل سیلو جلوگیری شود.

تفاوت مهم دیگر در گشتاور و توان موتور است. اسکرو فیدر چون باید حرکت خود را زیر بار کامل و فشار ستون مواد آغاز کند (Start under load)، نیاز به گشتاور راهاندازی (Starting Torque) بسیار بالاتری نسبت به کانوایر دارد. کانوایرها معمولاً خالی روشن میشوند و سپس بارگیری میشوند، اما فیدر همیشه زیر بار است. بنابراین در انتخاب گیربکس و موتور برای اسکرو فیدر، ضرایب اطمینان بالاتر و موتورهای قدرتمندتری لحاظ میشود تا در هنگام استارت اولیه دچار توقف یا اصطلاحاً «جام کردن» نشوند.

مزایای استفاده از اسکرو فیدر

استفاده از اسکرو فیدر در صنایع فرآیندی، مزایای فنی و عملیاتی متعددی را به همراه دارد که آن را به گزینهای برتر نسبت به سایر روشهای تغذیه (مانند فیدرهای لرزشی یا تسمهای) تبدیل میکند. اولین و مهمترین مزیت، قابلیت کنترل دقیق دبی حجمی است. از آنجا که حجم مواد جابجا شده در هر دور چرخش ماردون مقدار تقریباً ثابتی است، میتوان با تغییر دور موتور توسط اینورتر، نرخ جریان مواد را با دقت بسیار بالایی تنظیم کرد. این ویژگی برای فرآیندهایی که نیاز به اختلاط دقیق مواد با نسبتهای مشخص دارند (مانند صنایع دارویی یا تولید کامپوزیت)، حیاتی است و نوسانات خط تولید را حذف میکند.

مزیت قابل توجه دیگر، طراحی کاملاً بسته و محصور (Enclosed) این دستگاه است. در صنایعی که با مواد پودری ریز، سمی یا گرانقیمت سروکار دارند، جلوگیری از انتشار گرد و غبار در محیط کارخانه یک چالش بزرگ است. اسکرو فیدر به دلیل داشتن بدنه لولهای یا محفظه درپوشدار، مواد را در محیطی ایزوله منتقل میکند. این ویژگی نه تنها از هدررفت مواد جلوگیری میکند و ایمنی اپراتورها را در برابر مواد شیمیایی خطرناک افزایش میدهد، بلکه از آلوده شدن مواد توسط عوامل محیطی و رطوبت خارجی نیز ممانعت به عمل میآورد.

علاوه بر این، اسکرو فیدرها ابعاد فیزیکی بسیار فشردهای دارند. برخلاف نوار نقالهها که نیاز به فضای بازگشت تسمه دارند و فضای زیادی را اشغال میکنند، اسکرو فیدرها میتوانند در فضاهای محدود و مستقیماً در زیر خروجی سیلوها نصب شوند. طراحی آنها اجازه میدهد که حتی در شیبهای تند یا به صورت عمودی نیز کار کنند که این انعطافپذیری در طراحی لیاوت (Layout) کارخانه بسیار ارزشمند است. همچنین تعداد قطعات متحرک کم (شامل شفت، کوپلینگ و یاتاقانها) باعث میشود استهلاک مکانیکی دستگاه نسبت به سیستمهای پیچیدهتر کمتر باشد و قابلیت اطمینان بالایی در کارکرد مداوم ارائه دهد.

یکی دیگر از نقاط قوت این تجهیز، توانایی مدیریت مواد سختجان است. موادی که چسبنده هستند، خاصیت سیلانی کمی دارند یا تمایل به کلوخه شدن دارند، معمولاً روی فیدرهای لرزشی یا تسمهای گیر میکنند. اما در اسکرو فیدر، نیروی مکانیکی پرههای ماردون، مواد را به اجبار به جلو میراند و تودههای به هم چسبیده را خرد میکند. این ویژگی باعث میشود جریان مواد حتی برای پودرهای بدقلق نیز پیوسته باقی بماند.

اجزای تشکیل دهنده اسکرو فیدر

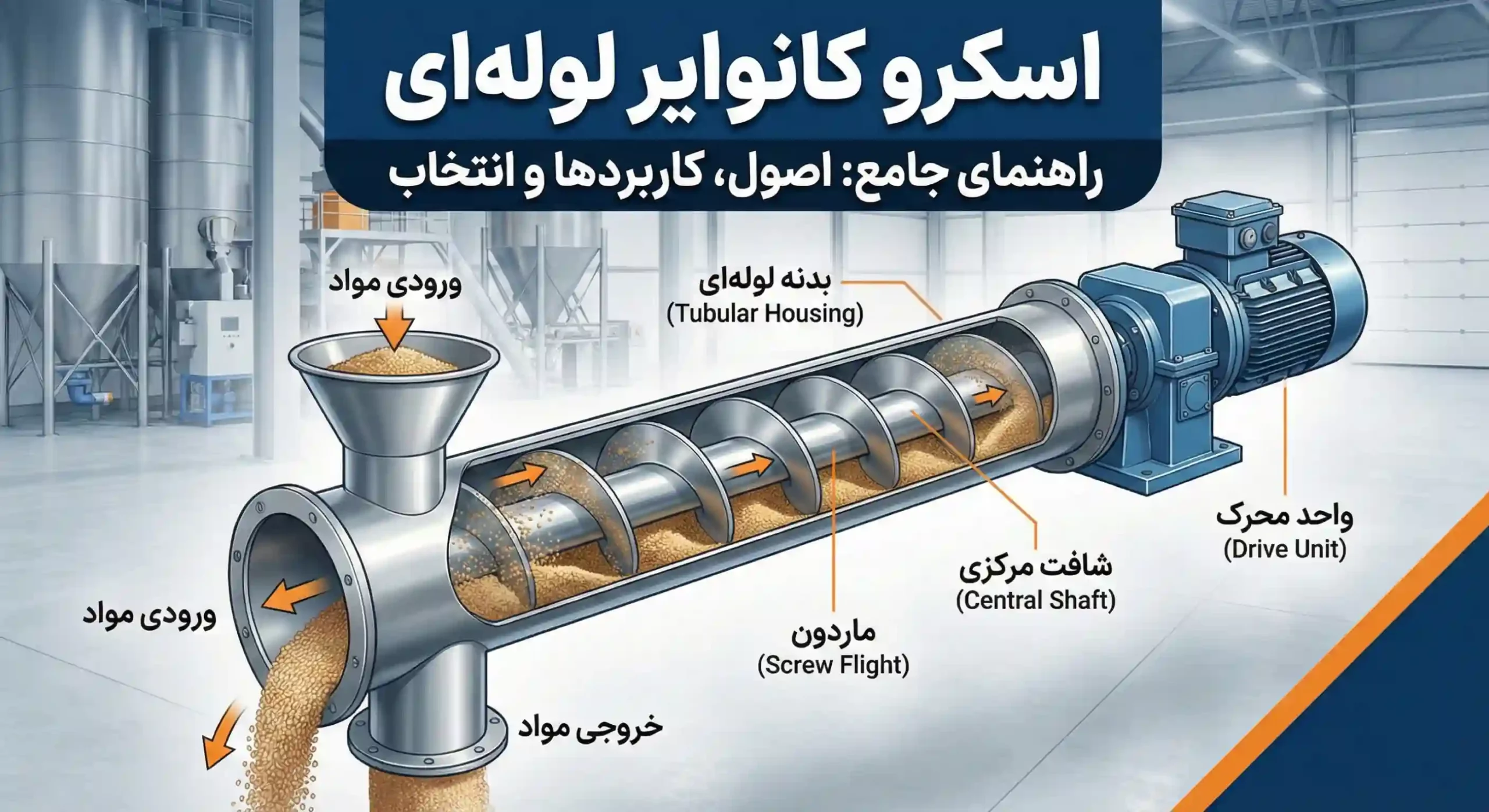

ساختار مکانیکی اسکرو فیدر از مجموعهای از قطعات ثابت و متحرک تشکیل شده است که هماهنگی آنها با یکدیگر، دقت در تغذیه مواد را تضمین میکند. بدنه اصلی یا محفظه (Casing) معمولاً به صورت یک لوله استوانهای یا یک ناودانی U شکل ساخته میشود که تمام اجزای داخلی را در بر میگیرد. این محفظه باید کاملاً آببندی باشد تا از نشت مواد پودری ریز به بیرون جلوگیری کند. در دو سر این بدنه، درپوشهایی (End Plates) قرار دارند که محل استقرار یاتاقانها و سیستم آببندی هستند. علاوه بر بدنه، سه بخش اصلی دیگر شامل ماردون، پرهها و سیستم محرک، هسته مرکزی عملکرد دستگاه را شکل میدهند که در ادامه هر کدام را بررسی میکنیم.

نقش ماردون در انتقال مواد

ماردون یا شفت مرکزی، عضو دوار دستگاه است که وظیفه تحمل گشتاور موتور و انتقال نیروی فیزیکی به مواد را بر عهده دارد. در اسکرو فیدرهای صنعتی، این شفت معمولاً از لولههای مانیسمان (بدون درز) با ضخامت بالا (Rade 40 یا 80) ساخته میشود تا در برابر خمش ناشی از وزن مواد و گشتاور پیچشی مقاومت کافی داشته باشد. در کاربردهای سنگین و طولهای زیاد، ممکن است از شفتهای توپر (Solid Shaft) استفاده شود.

روی این شفت، ورقهای فلزی با فرم هندسی خاص جوش داده میشوند که ساختار حلزونی را ایجاد میکنند. کیفیت جوشکاری و بالانس بودن ماردون در اسکرو فیدر اهمیت حیاتی دارد. اگر ماردون لنگی داشته باشد، با هر بار چرخش به بدنه لوله نزدیک میشود و باعث سایش فلز به فلز یا خرد شدن دانهبندی مواد حساس میشود. همچنین سطح ماردون باید کاملاً صیقلی باشد تا مواد به آن نچسبند و جریان مواد دچار اختلال نشود.

انواع پره در مارپیچ تغذیه

نوع پره یا «فلایت» (Flight) تعیین میکند که دستگاه با چه نوع موادی سازگار است. رایجترین نوع، پره تمامگام یا پیوسته (Solid Flight) است. این پره شبیه به یک نوار پیوسته دور شفت پیچیده شده و برای مواد خشک، پودری و گرانولی با جریان روان (Free Flowing) ایدهآل است، زیرا حداکثر ظرفیت انتقال را فراهم میکند.

برای مواد چسبنده مثل ملاس یا خمیرها، از پره «روبانی» (Ribbon Flight) استفاده میشود. در این مدل، پره با فاصله از شفت مرکزی قرار میگیرد و فضای خالی بین شفت و پره اجازه میدهد مواد چسبنده از آن عبور کنند و به شفت نچسبند. نوع دیگر، پره «پدالی» یا قاشقی (Paddle Flight) است که به جای نوار پیوسته، از قطعات جداگانه زاویهدار تشکیل شده است. این پرهها بیشتر زمانی استفاده میشوند که نیاز باشد مواد در حین تغذیه، همزده یا مخلوط شوند تا از کلوخه شدن آنها جلوگیری شود. انتخاب صحیح هندسه پره، شرط اول کارکرد بدون گرفتگی دستگاه است.

سیستم محرک و موتور گیربکس

سیستم محرک یا درایو یونیت (Drive Unit)، تأمینکننده انرژی جنبشی دستگاه است. این مجموعه معمولاً شامل یک الکتروموتور (AC Motor) و یک گیربکس کاهنده دور است. در اسکرو فیدرها، بر خلاف کانوایرها، نقش گیربکس بسیار پررنگ است زیرا باید سرعت بالای موتور (مثلاً ۱۴۵۰ دور در دقیقه) را به دورهای پایین (معمولاً بین ۱۰ تا ۱۰۰ دور در دقیقه) تبدیل کند و در عوض گشتاور را افزایش دهد.

نکته فنی مهم در سیستم محرک اسکرو فیدر، استفاده الزامی از تجهیزات کنترل دور است. از آنجا که وظیفه اصلی این دستگاه تنظیم دبی خروجی است، موتور باید حتماً به یک اینورتر (VFD) متصل باشد تا بتوان سرعت چرخش ماردون را به صورت لحظهای تغییر داد. اتصال موتور گیربکس به شفت ماردون معمولاً به دو صورت کوپلینگ مستقیم (Direct Coupling) یا انتقال قدرت زنجیری (Chain Drive) انجام میشود. روش کوپلینگ مستقیم استهلاک کمتری دارد و فضای کمتری اشغال میکند، اما روش زنجیری امکان تغییر نسبت دور مکانیکی را نیز فراهم میسازد.

انواع اسکرو فیدر بر اساس طراحی شفت

یکی از معیارهای اصلی در طبقهبندی مهندسی اسکرو فیدرها، ساختار محور مرکزی و تعداد آن است. خواص فیزیکی مواد (مانند چسبندگی، سایندگی، رطوبت و اندازه ذرات) دیکته میکنند که مهندس طراح از چه نوع آرایشی استفاده کند. انتخاب اشتباه در این بخش میتواند منجر به گرفتگی مداوم دستگاه، پل زدن مواد در گلوگاه ورودی و نوسان شدید در دبی خروجی شود. به طور کلی، این تجهیزات به سه دسته اصلی تک شفت، دو شفت و بدون شفت تقسیم میشوند که هر کدام مکانیزم عملکرد متفاوتی دارند.

مارپیچ تغذیه تک شفت

مارپیچ تغذیه تک شفت (Single Screw Feeder) رایجترین و اقتصادیترین مدل در صنایع مختلف است. در این ساختار، یک ماردون منفرد درون محفظه میچرخد. این مدل برای موادی که جریانپذیری آزاد (Free-flowing) دارند، مانند گرانولهای پلاستیک، غلات، شکر و پودرهای خشک غیرچسبنده، گزینهای ایدهآل محسوب میشود.

سادگی طراحی در مدلهای تک شفت باعث میشود هزینههای ساخت و نگهداری آنها پایین باشد. این دستگاهها معمولاً دارای گام متغیر در قسمت ورودی هستند تا تخلیه مواد از هاپر به صورت یکنواخت انجام شود. با این حال، محدودیت اصلی آنها در کار با مواد چسبنده یا پودرهایی است که تمایل به کلوخه شدن دارند. در این مواد، ممکن است پودر به بدنه ماردون بچسبد و با چرخش شفت، صرفاً دور خود بچرخد و به جلو حرکت نکند، که این پدیده دقت دوزینگ را مختل میسازد.

مارپیچ تغذیه دو شفت

برای حل چالش مواد دشوار و چسبنده، از مارپیچ تغذیه دو شفت (Twin Screw Feeder) استفاده میشود. در این طراحی، دو ماردون موازی در کنار یکدیگر درون یک محفظه مشترک (که شبیه به عدد ۸ انگلیسی است) قرار دارند. این دو شفت میتوانند به صورت همجهت یا خلاف جهت یکدیگر بچرخند.

ویژگی بارز مدلهای دو شفت، خاصیت «خودتمیزکنندگی» (Self-cleaning) در نوع پرههای درهمرونده (Intermeshing) است. پرههای یک شفت وارد فضای خالی شفت دیگر میشوند و مواد چسبیده به آن را میتراشند و به جلو هل میدهند. این مکانیزم اجباری باعث میشود موادی مانند پودرهای چرب، رنگدانهها یا مواد شیمیایی مرطوب که روی فیدرهای تک شفت گیر میکنند، به راحتی منتقل شوند. همچنین فیدرهای دو شفت جریان خروجی بسیار یکنواختتر و بدون ضربانی (Non-pulsating) ارائه میدهند که برای فرآیندهای حساس و میکرودوزینگ ضروری است.

اسکرو فیدر بدون شفت (شفت لس)

اسکرو فیدر بدون شفت یا شفت لس (Shaftless Screw Feeder) پاسخی هوشمندانه به مواد رشتهای، الیافدار و لجنهای مرطوب است. در این طراحی، لوله مرکزی حذف شده و ماردون به صورت یک فنر مارپیچ فولادی با ضخامت بالا و استحکام زیاد ساخته میشود. این مارپیچ تنها از یک طرف (سمت موتور) به درایو متصل است و طرف دیگر آن آزاد میباشد.

حذف شفت مرکزی دو مزیت بزرگ ایجاد میکند. اول اینکه فضای مفید داخل دستگاه برای عبور مواد بیشتر میشود (حدود ۱۰۰ درصد سطح مقطع). دوم و مهمتر اینکه، مکانی برای گیر کردن یا پیچیدن مواد رشتهای (مانند تکههای پارچه، پوشال یا پلاستیکهای نواری) وجود ندارد. در مدلهای شفتدار، این مواد دور محور میپیچند و باعث توقف دستگاه میشوند. مارپیچ در این مدلها معمولاً روی یک لایه آستری (Liner) از جنس پلیاتیلن ضدسایش (UHMWPE) میلغزد تا از تماس مستقیم فلز با بدنه جلوگیری شود. این مدلها بهترین گزینه برای صنایع بازیافت، تصفیه فاضلاب و انتقال خمیرهای با ویسکوزیته بالا هستند.

انواع اسکرو فیدر بر اساس طراحی شفت

یکی از معیارهای اصلی در طبقهبندی مهندسی اسکرو فیدرها، ساختار محور مرکزی و تعداد آن است. خواص فیزیکی مواد (مانند چسبندگی، سایندگی، رطوبت و اندازه ذرات) دیکته میکنند که مهندس طراح از چه نوع آرایشی استفاده کند. انتخاب اشتباه در این بخش میتواند منجر به گرفتگی مداوم دستگاه، پل زدن مواد در گلوگاه ورودی و نوسان شدید در دبی خروجی شود. به طور کلی، این تجهیزات به سه دسته اصلی تک شفت، دو شفت و بدون شفت تقسیم میشوند که هر کدام مکانیزم عملکرد متفاوتی دارند.

مارپیچ تغذیه تک شفت

مارپیچ تغذیه تک شفت (Single Screw Feeder) رایجترین و اقتصادیترین مدل در صنایع مختلف است. در این ساختار، یک ماردون منفرد درون محفظه میچرخد. این مدل برای موادی که جریانپذیری آزاد (Free-flowing) دارند، مانند گرانولهای پلاستیک، غلات، شکر و پودرهای خشک غیرچسبنده، گزینهای ایدهآل محسوب میشود.

سادگی طراحی در مدلهای تک شفت باعث میشود هزینههای ساخت و نگهداری آنها پایین باشد. این دستگاهها معمولاً دارای گام متغیر در قسمت ورودی هستند تا تخلیه مواد از هاپر به صورت یکنواخت انجام شود. با این حال، محدودیت اصلی آنها در کار با مواد چسبنده یا پودرهایی است که تمایل به کلوخه شدن دارند. در این مواد، ممکن است پودر به بدنه ماردون بچسبد و با چرخش شفت، صرفاً دور خود بچرخد و به جلو حرکت نکند، که این پدیده دقت دوزینگ را مختل میسازد.

مارپیچ تغذیه دو شفت

برای حل چالش مواد دشوار و چسبنده، از مارپیچ تغذیه دو شفت (Twin Screw Feeder) استفاده میشود. در این طراحی، دو ماردون موازی در کنار یکدیگر درون یک محفظه مشترک (که شبیه به عدد ۸ انگلیسی است) قرار دارند. این دو شفت میتوانند به صورت همجهت یا خلاف جهت یکدیگر بچرخند.

ویژگی بارز مدلهای دو شفت، خاصیت «خودتمیزکنندگی» (Self-cleaning) در نوع پرههای درهمرونده (Intermeshing) است. پرههای یک شفت وارد فضای خالی شفت دیگر میشوند و مواد چسبیده به آن را میتراشند و به جلو هل میدهند. این مکانیزم اجباری باعث میشود موادی مانند پودرهای چرب، رنگدانهها یا مواد شیمیایی مرطوب که روی فیدرهای تک شفت گیر میکنند، به راحتی منتقل شوند. همچنین فیدرهای دو شفت جریان خروجی بسیار یکنواختتر و بدون ضربانی (Non-pulsating) ارائه میدهند که برای فرآیندهای حساس و میکرودوزینگ ضروری است.

اسکرو فیدر بدون شفت (شفت لس)

اسکرو فیدر بدون شفت یا شفت لس (Shaftless Screw Feeder) پاسخی هوشمندانه به مواد رشتهای، الیافدار و لجنهای مرطوب است. در این طراحی، لوله مرکزی حذف شده و ماردون به صورت یک فنر مارپیچ فولادی با ضخامت بالا و استحکام زیاد ساخته میشود. این مارپیچ تنها از یک طرف (سمت موتور) به درایو متصل است و طرف دیگر آن آزاد میباشد.

حذف شفت مرکزی دو مزیت بزرگ ایجاد میکند. اول اینکه فضای مفید داخل دستگاه برای عبور مواد بیشتر میشود (حدود ۱۰۰ درصد سطح مقطع). دوم و مهمتر اینکه، مکانی برای گیر کردن یا پیچیدن مواد رشتهای (مانند تکههای پارچه، پوشال یا پلاستیکهای نواری) وجود ندارد. در مدلهای شفتدار، این مواد دور محور میپیچند و باعث توقف دستگاه میشوند. مارپیچ در این مدلها معمولاً روی یک لایه آستری (Liner) از جنس پلیاتیلن ضدسایش (UHMWPE) میلغزد تا از تماس مستقیم فلز با بدنه جلوگیری شود. این مدلها بهترین گزینه برای صنایع بازیافت، تصفیه فاضلاب و انتقال خمیرهای با ویسکوزیته بالا هستند.

سیستمهای اندازهگیری و دوزینگ

در فرآیندهای صنعتی پیوسته، هدف نهایی از نصب اسکرو فیدر، تحویل مقدار مشخصی از ماده به فرآیند بعدی است. این مقدار میتواند بر اساس حجم (لیتر بر دقیقه) یا جرم (کیلوگرم بر ساعت) تعریف شود. انتخاب استراتژی اندازهگیری یا دوزینگ، مستقیماً بر کیفیت محصول نهایی و هزینه تمام شده تأثیر میگذارد. اگر سیستم نتواند نوسانات ورودی را تشخیص دهد، فرمولاسیون محصول تغییر کرده و محصولاتی نامرغوب تولید میشود. سیستمهای کنترلی در اسکرو فیدرها به دو دسته کلی حجمی و وزنی تقسیم میشوند که هر کدام منطق عملکردی و دقت متفاوتی دارند.

اسکرو فیدر حجمی (Volumetric)

سادهترین و اقتصادیترین روش تغذیه مواد، روش حجمی یا ولومتریک است. مبنای کار در اسکرو فیدر حجمی این پیشفرض است که «چگالی ظاهری» (Bulk Density) مواد همواره ثابت است و هر دور چرخش ماردون، حجم ثابتی از مواد را جابجا میکند. بنابراین، سیستم کنترلی در اینجا یک حلقه باز (Open Loop) است؛ یعنی کاربر سرعت چرخش موتور را روی عدد خاصی تنظیم میکند و دستگاه بدون بازخورد گرفتن از خروجی واقعی، با همان سرعت کار میکند.

این روش برای موادی که دانهبندی یکنواخت و چگالی ثابتی دارند (مانند گرانولهای پلیمری همگن)، عملکرد قابل قبولی با دقت خطای حدود ۲ تا ۵ درصد ارائه میدهد. اما نقطه ضعف اصلی سیستم حجمی، ناتوانی آن در تشخیص تغییرات چگالی است. اگر مواد در اثر رطوبت متراکم شوند یا در اثر هوادهی سبک شوند، دستگاه همچنان با سرعت قبلی میچرخد، اما وزن واقعی مواد خروجی تغییر میکند. بنابراین این روش برای مواد پودری که خاصیت تراکمپذیری دارند یا در فرمولاسیونهای حساس دارویی، گزینه مناسبی نیست.

اسکرو فیدر وزنی (Gravimetric)

برای رفع محدودیتهای روش حجمی، از سیستمهای وزنی یا گراویمتریک استفاده میشود. در اسکرو فیدر وزنی، یک سیستم توزین دقیق (شامل لودسلها) به مجموعه اضافه میشود که وزن واقعی مواد را در لحظه اندازهگیری میکند. این سیستم به صورت حلقه بسته (Closed Loop) عمل میکند. یعنی کنترلر دستگاه دائماً وزن اندازهگیری شده را با مقدار تعیین شده (Set Point) مقایسه میکند.

اگر به هر دلیلی (مثل تغییر چگالی مواد یا خالی شدن پرهها) وزن خروجی کاهش یابد، سیستم فرمان میدهد و سرعت چرخش موتور افزایش مییابد تا کمبود جبران شود و بالعکس. این مکانیزم خود-اصلاحگر باعث میشود دقت تغذیه بسیار بالا رفته و خطا به زیر ۰.۲۵ تا ۱ درصد برسد. اسکرو فیدرهای وزنی معمولاً به دو روش «توزین نوار» (Weigh Belt) یا «کاهش وزن» (Loss-in-Weight) پیادهسازی میشوند که روش دوم در اسکرو فیدرها رایجتر است.

اسکرو فیدر لاساینویت (Loss-in-Weight)

فناوری لاساینویت یا «کاهش وزن»، پیشرفتهترین روش دوزینگ در اسکرو فیدرهاست. در این سیستم، کل مجموعه فیدر شامل هاپر تغذیه، ماردون، موتور و مواد درون آن، به صورت یکجا روی پلتفرمی قرار میگیرند که مجهز به سنسورهای لودسل حساس است. کنترلر دستگاه به جای اندازهگیری وزن عبوری، نرخ «کاهش وزن کل سیستم» را در واحد زمان محاسبه میکند.

وقتی فیدر شروع به کار میکند، وزن کل مجموعه کاهش مییابد. کنترلر محاسبه میکند که آیا این کاهش وزن مطابق با نرخ درخواستی (مثلاً ۱۰ کیلوگرم در دقیقه) هست یا خیر. اگر کاهش وزن کندتر از حد انتظار باشد (یعنی مواد کمتری خارج میشود)، کنترلر بلافاصله دور موتور را زیاد میکند. این روش دقیقترین نوع کنترل است زیرا مستقیماً جرم واقعی ماده خارج شده را اندازه میگیرد و هیچ وابستگی به چگالی مواد، پر یا خالی بودن ماردون یا اصطکاک مکانیکی ندارد. این سیستمها معمولاً دارای فاز «پرکردن مجدد» (Refill) هوشمند هستند تا در هنگام شارژ مخزن، فرآیند دوزینگ مختل نشود.

اصول طراحی مهندسی اسکرو فیدر

طراحی یک اسکرو فیدر کارآمد فراتر از انتخاب یک موتور و لوله است. هندسه داخلی دستگاه باید به گونهای محاسبه شود که با رفتار رئولوژی (جریانپذیری) مواد سازگار باشد. هدف اصلی در طراحی مهندسی، دستیابی به «جریان جرمی» (Mass Flow) است؛ حالتی که در آن تمام مواد موجود در مخزن همزمان در حرکت هستند و اصل «اولین ورودی، اولین خروجی» (FIFO) رعایت میشود. عدم رعایت اصول مهندسی در این بخش منجر به مشکلاتی نظیر نوسان بار موتور، فشردگی بیش از حد مواد و آسیب به گرانولها میشود.

طراحی گام متغیر در اسکرو فیدر

یکی از چالشهای اصلی در فیدرهای با گام ثابت (Constant Pitch)، برداشت نامتقارن مواد از مخزن است. در گام ثابت، اولین گام پره تمام ظرفیت لوله را پر میکند و اجازه نمیدهد مواد از قسمتهای عقبتر هاپر وارد ماردون شوند. این مسئله باعث ایجاد «حفره موشی» (Rat-holing) و راکد ماندن مواد در انتهای مخزن میشود.

برای حل این مشکل، مهندسان از طراحی «گام متغیر» (Variable Pitch) استفاده میکنند. در این روش، گام پرهها در ابتدای ناحیه ورودی کوتاهتر است و به تدریج به سمت خروجی بلندتر میشود. گامهای کوتاهتر حجم کمتری را جابجا میکنند، بنابراین وقتی مواد جلوتر میروند و گام بلندتر میشود، فضای خالی جدیدی ایجاد میشود که اجازه میدهد مواد جدید از قسمتهای جلوترِ مخزن نیز وارد جریان شوند. این تکنیک باعث میشود مواد به صورت یکنواخت از تمام طول دهانه ورودی تخلیه شوند.

طراحی قطر متغیر در اسکرو فیدر

علاوه بر تغییر گام، تغییر قطر ماردون یا شفت نیز یک تکنیک مهندسی برای کنترل حجم مواد است. در طراحی «مخروطی» (Tapered Design)، قطر خارجی پره از کوچک به بزرگ (در جهت جریان) تغییر میکند. این طراحی معمولاً در فیدرهای چند ماردونه یا برای مواد بسیار کلوخهشونده استفاده میشود.

نوع دیگر، استفاده از «شفت مخروطی» با قطر پره ثابت است. در اینجا قطر شفت مرکزی در قسمت ورودی بزرگتر است و به تدریج کوچکتر میشود. این کار باعث میشود حجم فضای خالی بین پرهها (Pocket Volume) به تدریج افزایش یابد. این افزایش حجم تدریجی، مشابه اثر گام متغیر عمل میکند و فضای لازم برای ورود مواد جدید از طول هاپر را فراهم میسازد. این نوع طراحی استحکام مکانیکی شفت را در ناحیه تحت فشار افزایش میدهد.

اهمیت طراحی هاپر و مخزن ورودی

عملکرد اسکرو فیدر وابستگی مستقیمی به طراحی هندسی هاپر (Hopper) بالای آن دارد. اگر زاویه دیوارههای هاپر نسبت به افق کمتر از «زاویه اصطکاک داخلی» مواد باشد، جریان مواد متوقف شده و تنها یک کانال باریک در وسط تخلیه میشود (جریان قیفی یا Funnel Flow).

در طراحی اصولی، دیوارهها باید شیب تندی داشته باشند تا مواد روی دیوارهها نلغزند و کل توده مواد به سمت پایین حرکت کند. همچنین اتصال بین هاپر و اسکرو فیدر باید طوری باشد که از فشردگی مواد در گلوگاه جلوگیری کند. استفاده از مخازن با شکل نامتقارن (یک دیواره عمودی و یک دیواره شیبدار) نیز میتواند به شکستن پلهای مواد کمک کند.

جلوگیری از پل زدن مواد در فیدر

پل زدن (Bridging) یا طاق زدن، حالتی است که مواد در بالای ورودی فیدر به هم قفل میشوند و یک قوس تشکیل میدهند که مانع ریزش مواد به داخل اسکرو میشود. برای جلوگیری از این پدیده، علاوه بر اصلاح شیب هاپر، از تجهیزات جانبی یا طراحیهای خاص استفاده میشود.

استفاده از «همزن» یا «آجیتاتور» (Agitator) یکی از روشهای رایج است. یک شفت مجهز به پرههای همزن در داخل هاپر و بالای اسکرو نصب میشود که با چرخش مداوم، ساختار پلها را میشکند. در برخی مدلها از ویبراتورهای بدنه یا نازلهای هوای فشرده (Air Pads) برای سیال کردن مواد استفاده میشود. همچنین طراحی فیدرهایی با مقطع U شکل باز (به جای لولهای) سطح تماس مواد با ورودی را افزایش داده و احتمال گرفتگی را کاهش میدهد.

محاسبه ظرفیت مارپیچ تغذیه

ظرفیت خروجی تئوری یک اسکرو فیدر تابعی از هندسه دستگاه و سرعت چرخش آن است. مهندسان برای تخمین دبی حجمی از فرمول استاندارد زیر استفاده میکنند:

$$Q = 60 \times \frac{\pi}{4} (D^2 – d^2) \times P \times N \times F_f \times C$$

که در آن پارامترها عبارتند از:

- $Q$: ظرفیت خروجی (متر مکعب بر ساعت)

- $D$: قطر خارجی پره (متر)

- $d$: قطر شفت مرکزی (متر)

- $P$: اندازه گام یا پیچ (متر)

- $N$: سرعت چرخش (دور بر دقیقه RPM)

- $F_f$: ضریب پرشدگی (Filling Factor) که در اسکرو فیدر معمولاً برابر ۱ (یا ۱۰۰٪) در نظر گرفته میشود.

- $C$: ضریب شیب (برای فیدرهای زاویهدار)

برای محاسبه ظرفیت جرمی (توناژ)، باید عدد حاصل ($Q$) را در چگالی توده مواد (Bulk Density) ضرب کرد. باید توجه داشت که ظرفیت واقعی ممکن است به دلیل «لغزش مواد» (Slippage) و راندمان انتقال، کمی کمتر از مقدار محاسبه شده باشد.

انتخاب اسکرو فیدر بر اساس نوع مواد

رفتار فیزیکی و شیمیایی موادی که قرار است حمل شوند، مهمترین پارامتر در تعیین مشخصات فنی دستگاه است. خواصی نظیر چگالی، زاویه ریزش (Angle of Repose)، سایندگی، خورندگی و اندازه ذرات، دیکته میکنند که اسکرو فیدر باید چه ویژگیهایی داشته باشد. نادیده گرفتن این خواص منجر به توقفهای مکرر خط تولید، سایش زودرس قطعات یا نوسان شدید در دقت دوزینگ میشود. در ادامه الزامات طراحی برای سه دسته اصلی از مواد چالشبرانگیز را بررسی میکنیم.

اسکرو فیدر مخصوص مواد پودری

مواد پودری ریز (مانند پودر تالک، آرد، سیمان یا دوده) رفتارهای دوگانهای از خود نشان میدهند. این مواد اگر هوادهی شوند، مانند آب عمل کرده و خاصیت «سیلانی» (Fluidization) پیدا میکنند. در این حالت، اگر اسکرو فیدر دارای لقی (Clearance) زیاد بین پره و بدنه باشد، مواد مثل مایع از لابلای پرهها عبور کرده و اصطلاحاً «فلاش» (Flush) میکنند. این پدیده باعث میشود کنترل دبی از دست خارج شود و مواد به صورت ناگهانی به داخل فرآیند بعدی بریزند.

برای مدیریت پودرهای ریز، تلرانسهای ساخت باید بسیار دقیق باشد و فاصله بین لبه پره و بدنه به حداقل ممکن برسد. همچنین استفاده از «فیدرهای چند پره» (Double Flight) یا گامهای کوتاه در خروجی، به ایجاد یک سد مقاوم در برابر شارش ناگهانی کمک میکند. چالش دیگر در مواد پودری، نشت گرد و غبار به بیرون و نفوذ به داخل یاتاقانها است. به همین دلیل، سیستمهای آببندی در این فیدرها بسیار پیشرفته است و معمولاً از پکینگهای هوای فشرده (Air Purge Seals) استفاده میشود تا با ایجاد فشار مثبت هوا، مانع ورود ذرات ریز به محفظه یاتاقان شوند.

اسکرو فیدر برای مواد چسبنده و خمیری

موادی مانند کیکهای فیلتر، لجنهای تصفیه، ملاس یا پودرهای حاوی چربی و رطوبت بالا، تمایل شدیدی به چسبیدن به سطوح فلزی دارند. در اسکرو فیدرهای معمولی، این مواد در محل اتصال پره به شفت مرکزی تجمع میکنند. با گذشت زمان، این لایههای چسبیده ضخیمتر شده و فضای مفید بین پرهها را پر میکنند. نتیجه این فرآیند، تبدیل شدن اسکرو به یک استوانه توپر و توقف کامل انتقال مواد است.

راهکار مهندسی برای این مواد، حذف سطح تماس مرکزی یا کاهش اصطکاک سطحی است. استفاده از اسکرو فیدرهای «بدون شفت» (Shaftless) اولین گزینه است، زیرا محوری برای تجمع مواد وجود ندارد. گزینه دوم، استفاده از پرههای «روبانی» (Ribbon Flights) است که باز هم سطح تماس کمتری دارند. علاوه بر هندسه، پرداخت سطح (Surface Finish) نیز حیاتی است. پولیش کاری آینهای استیل (Mirror Polish) یا پوششدهی با تفلون (PTFE)، ضریب اصطکاک را کاهش داده و از چسبیدن مواد جلوگیری میکند. همچنین طراحی مخروطی شفت یا گام متغیر، با ایجاد انبساط حجمی در مسیر حرکت، به جدا شدن مواد از بدنه کمک میکند.

اسکرو فیدر برای مواد ساینده

انتقال مواد سخت و زبر مانند کلینکر سیمان، سیلیس، شیشه خرده یا سربارههای معدنی، چالشی به نام «سایش مکانیکی» (Abrasion) ایجاد میکند. سایش باعث نازک شدن پرهها، افزایش فاصله بین پره و بدنه (Gap) و در نهایت کاهش راندمان دستگاه میشود. در این حالت، مواد ساینده بین لبه پره و بدنه گیر کرده و مانند سنباده عمل میکنند.

در طراحی اسکرو فیدر برای مواد ساینده، دو استراتژی اصلی وجود دارد: مقاومت متریال و کاهش سرعت. از نظر متریال، لبههای پره که بیشترین تماس را دارند، با آلیاژهای سختکاری شده (Hard Facing) مانند کاربید تنگستن یا استلایت پوششدهی میشوند. بدنه داخلی نیز ممکن است با ورقهای ضدسایش (مانند Hardox) یا سرامیک لاینینگ شود. استراتژی دوم، کاهش سرعت دورانی است. از آنجا که نرخ سایش با توان دوم یا سوم سرعت رابطه مستقیم دارد، این فیدرها با ابعاد بزرگتر اما سرعت چرخش بسیار پایین (مثلاً زیر ۲۰ دور در دقیقه) طراحی میشوند تا عمر کاری قطعات افزایش یابد. همچنین، فضای خالی بین پره و بدنه در این مدلها عامدانه بیشتر در نظر گرفته میشود تا دانههای درشت بین پره و بدنه گیر نکنند و باعث قفل شدن شفت نشوند.

کاربردهای صنعتی اسکرو فیدر

انعطافپذیری در طراحی و قابلیت سفارشیسازی بالا باعث شده است تا اسکرو فیدرها در طیف وسیعی از صنایع فرآیندی حضور داشته باشند. هر خط تولیدی که نیاز به تزریق کنترل شده مواد جامد داشته باشد، به نوعی از این فناوری وابسته است. تفاوت اصلی در استانداردهای ساخت و متریال به کار رفته در هر صنعت است. در حالی که مکانیزم پایه ثابت است، یک فیدر دارویی از نظر دقت و کیفیت سطح، دنیایی متفاوت با یک فیدر معدنی دارد. در ادامه نقش این تجهیزات را در چهار صنعت کلیدی مرور میکنیم.

کاربرد اسکرو فیدر در صنایع غذایی

در صنایع غذایی، اولویت اول «بهداشت» و قابلیت شستشو است. اسکرو فیدرهایی که برای دوزینگ آرد، شکر، ادویه، شیرخشک یا افزودنیهای غذایی استفاده میشوند، باید از استنلس استیل (معمولاً گرید ۳۰۴ یا ۳۱۶L) ساخته شوند. سطوح داخلی باید کاملاً صیقلی و بدون درز جوش (Crevice-free) باشند تا از تجمع باکتری و فساد مواد جلوگیری شود.

طراحی این فیدرها اغلب به صورت «بازشو سریع» (Easy Clean) است تا اپراتور بتواند بدون نیاز به ابزار خاص، ماردون را بیرون کشیده و عملیات شستشو (CIP) را انجام دهد. دقت دوزینگ در اینجا مستقیماً بر طعم و بافت محصول نهایی تأثیر میگذارد؛ بنابراین استفاده از سیستمهای کنترل دقیق برای رعایت فرمولاسیون (Recipe) الزامی است.

کاربرد اسکرو فیدر در صنایع دارویی

صنعت داروسازی سختگیرانهترین استانداردها (GMP) را برای تجهیزات طلب میکند. اسکرو فیدرهای دارویی معمولاً برای جابجایی مواد بسیار گرانقیمت یا مواد موثره قوی (API) استفاده میشوند، بنابراین دقت دوزینگ باید در حد گرم یا حتی میلیگرم باشد. در این کاربرد، تقریباً همیشه از سیستمهای «لاساینویت» (Loss-in-Weight) با حساسیت بالا استفاده میشود.

علاوه بر دقت، بحث «ایزولاسیون» (Containment) بسیار حیاتی است. فیدر باید کاملاً هوابند باشد تا از انتشار غبار دارو در محیط آزمایشگاه و تنفس آن توسط اپراتورها جلوگیری شود. پولیشکاری سطوح در این دستگاهها به سطح آینهای (Ra < 0.4 µm) میرسد تا هیچ ذرهای به بدنه نچسبد و امکان آلودگی متقاطع (Cross-contamination) بین بچهای مختلف تولید به صفر برسد.

کاربرد مارپیچ تغذیه در صنعت سیمان

در کارخانجات سیمان، محیط کار خشن، پر گرد و غبار و ساینده است. اسکرو فیدرها در بخشهای مختلفی مانند تغذیه زغال سنگ به کوره، دوزینگ سنگ گچ یا افزودنیها به آسیاب سیمان و انتقال گرد و غبار فیلترهای الکترواستاتیک به کار میروند. چالش اصلی در اینجا «استحکام مکانیکی» و «مقاومت به سایش» است.

این دستگاهها معمولاً با بدنههای ضخیم فولادی و پرههای سختکاری شده ساخته میشوند تا بتوانند سایش ناشی از کلینکر و مواد معدنی زبر را تحمل کنند. همچنین یاتاقانها در این مدلها معمولاً بیرون از بدنه (Outboard Bearings) نصب میشوند و با فاصله از محفظه اصلی قرار میگیرند تا حرارت مواد و گرد و غبار سیمان به آنها آسیب نرساند. ظرفیت این فیدرها معمولاً بسیار بالا و در مقیاس چندین تن در ساعت است.

کاربرد فیدر حلزونی در تصفیه آب

در تصفیهخانههای آب و فاضلاب، اسکرو فیدرها دو وظیفه اصلی دارند: یکی دوزینگ مواد شیمیایی (مانند پودر آهک، پلیالکترولیت یا کربن فعال) برای فرآیند انعقاد و دیگری انتقال لجنهای آبگیری شده. موادی مانند آهک هیدراته تمایل زیادی به پل زدن در مخازن دارند، بنابراین فیدرهای آهک حتماً مجهز به همزنهای مکانیکی قوی در مخزن بالادست هستند.

برای انتقال لجنهای چسبنده و مرطوب (Sludge Cake)، اسکرو فیدرهای «بدون شفت» (Shaftless) گزینه استاندارد هستند. این فیدرها میتوانند لجنهای با ویسکوزیته بالا را بدون گرفتگی به سمت کانتینرها یا کورههای زبالهسوز هدایت کنند. مقاومت در برابر خوردگی شیمیایی نیز در این بخش مهم است و بسته به نوع مواد (اسیدی یا بازی)، جنس بدنه انتخاب میشود.

نصب اسکرو فیدر

نصب صحیح اسکرو فیدر، سنگ بنای عملکرد طولانیمدت و بدون لرزش دستگاه است. برخلاف تصور رایج که این تجهیز صرفاً با چند پیچ و مهره متصل میشود، فرآیند نصب نیازمند رعایت تلرانسهای دقیق هندسی است. اولین گام، آمادهسازی فونداسیون یا شاسی نگهدارنده است. از آنجا که اسکرو فیدرها معمولاً به صورت معلق در زیر مخازن نصب میشوند، سازه نگهدارنده باید صلبیت کافی برای تحمل وزن دستگاه (شامل وزن بدنه و وزن مواد داخل آن) و همچنین نیروهای دینامیکی ناشی از گشتاور راهاندازی را داشته باشد. هرگونه اعوجاج یا خمش در شاسی، مستقیماً به بدنه فیدر منتقل شده و باعث بهم خوردن همراستایی (Misalignment) شفت میشود.

نکته کلیدی در نصب، «تراز بودن» ورودی و خروجی است. اتصال فلانج ورودی فیدر به خروجی سیلو باید کاملاً منطبق و بدون تنش باشد. اگر این دو فلانج با فشار پیچ و مهره به هم نزدیک شوند (در حالی که فاصله یا زاویه دارند)، بدنه اسکرو تحت تنش کششی یا پیچشی قرار میگیرد. این تنش پسماند باعث میشود که شفت مرکزی در حین چرخش تاب بردارد و پرهها به بدنه برخورد کنند. استفاده از لرزهگیرها یا اتصالات آکاردئونی (Flexible Connectors) در ورودی و خروجی، روشی مهندسی برای جلوگیری از انتقال ارتعاشات سیلو به فیدر و بالعکس است. همچنین قبل از اولین استارت، باید تمامی پیچهای حملونقل (Shipping Bolts) که برای قفل کردن سیستم توزین (در مدلهای وزنی) استفاده شدهاند، باز شوند تا لودسلها آزادانه وزن را حس کنند.

نگهداری و تعمیرات اسکرو فیدر

تدوین یک برنامه نگهداری و تعمیرات (PM) پیشگیرانه برای اسکرو فیدر، تنها راه جلوگیری از توقفهای ناگهانی خط تولید است. برنامه نت در این تجهیزات بر سه محور اصلی متمرکز است: روانکاری، بازرسی سایش و کنترل سیستمهای آببندی. یاتاقانهای ابتدایی و انتهایی و گیربکس، نقاطی هستند که نیاز به روانکاری مداوم دارند. در فیدرهایی که با مواد پودری ریز کار میکنند، گریسکاری یاتاقانها صرفاً برای کاهش اصطکاک نیست، بلکه گریس تازه مانند یک سد (Barrier) عمل کرده و ذرات گرد و غبار نفوذ کرده به هوزینگ را به بیرون میراند. بنابراین برنامه گریسکاری باید بر اساس ساعت کارکرد تنظیم شود، نه تقویم ماهانه.

محور دوم، پایش وضعیت سایش پرهها و بدنه است. افزایش فاصله هوایی (Clearance) بین لبه پره و کف محفظه، قاتل خاموش راندمان اسکرو فیدر است. وقتی این فاصله زیاد شود، لایهای از مواد در کف دستگاه باقی میماند که حرکت نمیکنند (Dead Zone) و مواد تازه از روی آنها میلغزند. این پدیده باعث کاهش دقت دوزینگ میشود. تکنسینها باید به صورت دورهای با ابزارهای اندازهگیری دقیق، میزان خوردگی لبه پرهها را سنجش کنند. در صورتی که کاهش قطر پره از حد مجاز عبور کند، باید نسبت به بازسازی (Hard facing) یا تعویض ماردون اقدام کرد. همچنین بررسی نشتی روغن از گیربکس و کنترل دمای موتور در حین کار زیر بار، از اقدامات روتین بازرسی است.

عیبیابی اسکرو فیدر

اپراتورها و مهندسان تعمیرات اغلب با مشکلات تکرار شوندهای در اسکرو فیدر مواجه میشوند که ریشه در تغییر شرایط فرآیند یا تنظیمات نادرست دارد. یکی از رایجترین مشکلات، «نوسان دبی خروجی» است. اگر خروجی دستگاه سینوسی است (کم و زیاد میشود)، علت آن معمولاً به مشکل «پر نشدن کامل گامها» در ورودی برمیگردد. این اتفاق میتواند ناشی از پل زدن مواد در هاپر بالادست یا انتخاب نادرست سایز دستگاه باشد. راهکار فنی در اینجا استفاده از همزن (Agitator) در مخزن یا بررسی مجدد هندسه ورودی است.

مشکل شایع دیگر، «گیرپاچ کردن» یا توقف ناگهانی شفت است. این خطا معمولاً زمانی رخ میدهد که جسم خارجی (مانند پیچ، مهره یا قطعه فلزی) وارد دستگاه شده و بین پره و بدنه گیر میکند. در سیستمهای پیشرفته، اینورتر با تشخیص افزایش ناگهانی جریان (Amperage Spike)، موتور را قطع میکند تا از سوختن سیمپیچ یا بریده شدن شفت جلوگیری کند. اما اگر توقف ناشی از جسم خارجی نبود، باید به سراغ بررسی مواد رفت. برخی مواد با جذب رطوبت یا تحت فشار، سخت میشوند و گشتاور مورد نیاز برای چرخش را به شدت بالا میبرند. در این حالت، بررسی سیستم گرمایش (Tracing) یا عایقکاری بدنه برای جلوگیری از تقطیر رطوبت ضروری است.

نکات مهم در خرید اسکرو فیدر

فرآیند خرید اسکرو فیدر نباید صرفاً بر اساس استعلام قیمت و مقایسه پیشفاکتورها باشد. خریدار هوشمند باید مجموعهای از پارامترهای فنی را در درخواست خرید (RFQ) خود لحاظ کند. اولین پارامتر، تعریف دقیق «مشخصات مواد» است. صرفاً گفتن نام ماده (مثلاً آهک) کافی نیست. خریدار باید چگالی بالک (Bulk Density)، توزیع اندازه ذرات (Mesh Size)، دمای کاری و میزان رطوبت را به سازنده اعلام کند. یک اسکرو فیدر که برای آهک خشک طراحی شده، در برابر آهک هیدراته مرطوب عملکرد متفاوتی خواهد داشت.

نکته دوم، توجه به «ظرفیت مینیمم و ماکزیمم» است. بسیاری از خریداران تنها ظرفیت نامی را اعلام میکنند، اما اسکرو فیدرها (به ویژه مدلهای وزنی) در بازه خاصی از دور موتور بهترین عملکرد را دارند (معمولاً بین ۱۰ تا ۹۰ درصد دور نامی). اگر دستگاهی بخرید که برای ۵ تن در ساعت طراحی شده اما بخواهید با آن ۵۰ کیلوگرم در ساعت دوزینگ کنید، دقت به شدت افت خواهد کرد. همچنین بررسی رزومه سازنده در تامین قطعات یدکی و خدمات پس از فروش، به اندازه خود دستگاه اهمیت دارد. فیدری که ماردون یدکی آن در دسترس نباشد، در صورت خرابی کل کارخانه را متوقف میکند.

عوامل موثر بر قیمت اسکرو فیدر

قیمت تمام شده یک اسکرو فیدر تابع مستقیمی از پیچیدگی طراحی و متریال به کار رفته در آن است. اولین فاکتور تعیینکننده هزینه، «جنس بدنه و قطعات در تماس» است. اسکرو فیدرهای ساخته شده از استنلس استیل (SS304/316) به دلیل قیمت بالای ورق و دشواری جوشکاری و ماشینکاری، قیمتی به مراتب بالاتر (گاه تا ۳ برابر) نسبت به مدلهای کربن استیل (ST37) دارند. همچنین اگر نیاز به پوششهای خاص ضدسایش یا پولیشکاری دارویی باشد، هزینه دستمزد ساخت به شدت افزایش مییابد.

عامل دوم، «سیستم کنترل و اتوماسیون» است. یک اسکرو فیدر حجمی ساده با موتور معمولی، ارزانترین گزینه است. اما به محض اینکه سیستم توزین (لودسلها)، کنترلر PLC و درایوهای سروو (Servo Motor) برای دقتهای بالا به مجموعه اضافه شوند، قیمت دستگاه جهش پیدا میکند. در مدلهای لاساینویت، بخش قابل توجهی از قیمت مربوط به همین تجهیزات ابزار دقیق و نرمافزار کنترلی است.

عامل سوم، «سفارشیسازی مکانیکی» است. فیدرهایی که نیاز به طراحیهای خاص دارند (مثل فیدرهای دو شفت، ماردونهای خنکشونده، یا بدنههای دوجداره برای گرمایش)، هزینه مهندسی و ساخت بالاتری دارند. همچنین برند قطعات جانبی (الکتروموتور، گیربکس و یاتاقان) تأثیر چشمگیری بر قیمت نهایی دارد؛ استفاده از برندهای اروپایی نسبت به برندهای چینی یا ایرانی، قیمت را تغییر میدهد.

ساخت اسکرو فیدر در شرکت امید عمران سهند

در شرکت امید عمران سهند، طراحی و ساخت اسکرو فیدر نه به عنوان یک محصول سریسازی شده، بلکه به صورت یک پروژه مهندسی سفارشی انجام میشود. ما میدانیم که «یک نسخه برای همه» در سیستمهای تغذیه جواب نمیدهد. به همین دلیل، فرآیند ساخت در مجموعه ما با آنالیز دقیق مواد شما (از نظر دانهبندی، چگالی و چسبندگی) آغاز میشود.

تیم فنی ما با محاسبات دقیق مهندسی، بهترین ترکیب از گام ماردون، نوع پره و قدرت موتور را برای خط تولید شما انتخاب میکند. چه نیاز به یک فیدر استیل دقیق برای صنایع دارویی داشته باشید و چه یک فیدر ضدسایش برای کارخانه سیمان، ما تجهیزات را با ضمانت عملکرد و متریال درجه یک تولید میکنیم. برای دریافت مشاوره فنی رایگان و استعلام قیمت ساخت، میتوانید مستقیماً با کارشناسان ما به شماره 09351967545 در تماس باشید تا راهکاری متناسب با نیاز و بودجه شما ارائه دهیم.