خط تولید گرانول لاستیک

گرانول لاستیک، یک محصول صنعتی ارزشمند و پرکاربرد است که به عنوان ماده اولیه کلیدی در تولید کفپوشهای ورزشی، پرکننده چمن مصنوعی و اصلاحکننده آسفالت استفاده میشود. اما این دانههای لاستیکی چگونه از مواد اولیه سخت و حجیمی مانند تایرهای فرسوده به دست میآیند؟ پاسخ در یک فرآیند مهندسی پیچیده و یک خط تولید تخصصی نهفته است.

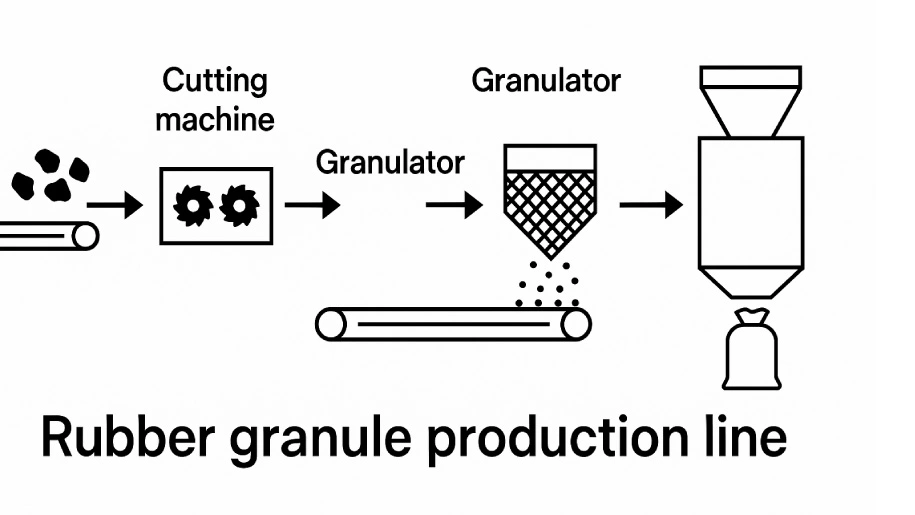

این فرآیند توسط خط تولید گرانول لاستیک انجام میشود؛ سیستمی یکپارچه از ماشینآلات سنگین که برای خردایش، جداسازی اجزای ناخواسته (مانند سیم و الیاف) و دانهبندی دقیق لاستیک طراحی شده است. اگرچه این خط تولید یک فرآیند بازیافتی را پیادهسازی میکند، اما تمرکز اصلی آن بر مهندسی و تولید یک محصول نهایی با کیفیت و استاندارد است.

در این راهنمای فنی، ما قصد داریم شما را با تمام اجزا و مراحل این خط تولید آشنا کنیم. با ما همراه باشید تا به صورت دقیق، تجهیزات اصلی این خط از شریدر تا سیستمهای جداسازی، فرآیند گام به گام تولید گرانول لاستیک و کاربردهای متنوع آن را بررسی نماییم.

- گرانول لاستیک چیست و چه کاربردهایی دارد؟

- مراحل گام به گام در خط تولید گرانول لاستیک از تایر

- تجهیزات و ماشین آلات اصلی خط بازیافت تایر

- مشخصات فنی خط تولید گرانول لاستیک (مقیاس صنعتی متوسط)

- تفاوت خط تولید گرانول لاستیک با گرانول پلاستیک چیست؟

- جنبههای تجاری و سرمایهگذاری (طرح توجیهی)

- طراحی و راهاندازی صفر تا صد خط تولید گرانول لاستیک

- سوالات متداول (FAQ)

گرانول لاستیک چیست و چه کاربردهایی دارد؟

گرانول لاستیک، محصول اصلی و ارزشمندی است که از فرآیند بازیافت مکانیکی تایرهای فرسوده و سایر ضایعات لاستیکی به دست میآید. این محصول شامل ذرات خالص لاستیک در ابعاد مشخص (معمولاً بین ۱ تا ۵ میلیمتر) است که طی فرآیندهای پیچیده، تقریباً تمام اجزای فلزی و نساجی از آن جدا شده است. مهمترین ویژگی گرانول لاستیک، حفظ خواص کلیدی ماده اولیه خود، یعنی خاصیت ارتجاعی بالا (الاستیسیته)، دوام و مقاومت در برابر ضربه است.

همین خواص منحصربهفرد باعث شده تا گرانول لاستیک از یک ماده ضایعاتی به یک ماده اولیه پرکاربرد و سودآور در صنایع مختلف تبدیل شود. در ادامه به برخی از مهمترین کاربردهای آن اشاره میکنیم:

- کفپوشهای ورزشی و ایمنی: این مهمترین و شناختهشدهترین کاربرد گرانول لاستیک است. به دلیل خاصیت ضربهگیری فوقالعاده، از این گرانولها برای تولید کفپوشهای یکپارچه یا تایلی برای سالنهای ورزشی، زمین بازی کودکان، پیستهای دو و میدانی و فضاهای عمومی استفاده میشود تا ایمنی را افزایش داده و از آسیبدیدگی جلوگیری کند.

- پرکننده چمن مصنوعی: در زمینهای چمن مصنوعی ورزشی، از گرانول لاستیک به عنوان ماده پرکننده بین الیاف چمن استفاده میشود. این کار به چمن حالت ارتجاعی شبیه به چمن طبیعی داده، از سایش ورزشکاران جلوگیری کرده و به ایستایی الیاف چمن کمک میکند.

- اصلاحکننده آسفالت: افزودن پودر و گرانولهای ریز لاستیک به مخلوط آسفالت (ایجاد آسفالت لاستیکی)، باعث افزایش چشمگیر دوام و کیفیت جاده میشود. این آسفالتها ترکخوردگی کمتری در سرما و گرما داشته، صدای حرکت تایر را کاهش داده و عمر طولانیتری دارند.

- ساخت قطعات لاستیکی جدید: گرانول لاستیک میتواند با انواع چسبها و بایندرها ترکیب شده و از طریق فرآیند پرس، به محصولات جدیدی مانند سرعتگیرهای خیابانی، قطعات لرزهگیر صنعتی، کفپوشهای اصطبل و انواع قطعات لاستیکی دیگر تبدیل شود.

مراحل گام به گام در خط تولید گرانول لاستیک از تایر

تبدیل یک تایر کامل و فرسوده به دانههای ریز گرانول لاستیک، یک فرآیند کاملاً مکانیکی و چند مرحلهای است. در این فرآیند، ابعاد لاستیک به صورت پلهای کاهش پیدا کرده و در هر مرحله، یکی از اجزای غیر لاستیکی (سیم فولادی و الیاف نخی) از آن جدا میشود. هر مرحله از خط تولید، خروجی مرحله قبل را به عنوان ورودی دریافت کرده و آن را برای مرحله بعد آماده میکند. در ادامه این مراحل را به ترتیب بررسی میکنیم.

مرحله اول: آمادهسازی تایر و خردایش اولیه (تولید چیپس لاستیک)

اولین قدم در فرآیند خط تولید گرانول لاستیک، آمادهسازی تایرهای ورودی است. در برخی از خطوط تولید، ابتدا توسط دستگاهی به نام “طوقهکش”، سیمهای ضخیم فولادی طوقه تایر (Bead wire) از آن خارج میشود. این کار باعث کاهش استهلاک دستگاه خردکن اصلی (شریدر) در مرحله بعد میشود.

سپس، تایرهای کامل (با طوقه یا بدون آن) از طریق یک نوار نقاله ورودی به داخل یک شریدر دو شفت (Dual-shaft Shredder) قدرتمند هدایت میشوند. این دستگاه با سرعت پایین و گشتاور بسیار بالا، با استفاده از تیغههای فولادی ضخیم خود، تایرها را پاره کرده و به قطعات بزرگ و نامنظمی به نام چیپس لاستیک تبدیل میکند. ابعاد این چیپسها معمولاً بین ۵ تا ۱۵ سانتیمتر است. هدف اصلی این مرحله، فقط کاهش حجم اولیه تایر و آمادهسازی آن برای مراحل بعدی است.

مرحله دوم: جداسازی سیمهای فلزی اصلی

چیپسهای لاستیکی تولید شده در مرحله قبل، حاوی مقدار زیادی از سیمهای فولادی آزاد شده از ساختار تایر هستند. این سیمها باید قبل از ورود به مرحله خردایش ثانویه، به طور کامل جدا شوند. حذف این سیمها دو دلیل اصلی دارد: اول، جلوگیری از آسیب شدید و استهلاک سریع تیغههای دستگاههای آسیاب و گرانولاتور؛ و دوم، جمعآوری این فولاد به عنوان یک محصول جانبی قابل فروش.

برای این کار، چیپسهای لاستیک از طریق یک نوار نقاله انتقال دهنده به سمت مرحله بعد هدایت میشوند. در طول این مسیر، از سیستمهای جداساز مغناطیسی (Magnetic Separator) قدرتمند استفاده میشود. این سیستمها معمولاً به دو شکل هستند:

- مگنت اورباند (Overband Magnet): یک آهنربای قوی است که در بالای نوار نقاله نصب شده و با عبور چیپسها از زیر آن، قطعات فلزی را به سمت خود جذب کرده و به بیرون از خط هدایت میکند.

- درام مگنت (Magnetic Drum): غلتک اصلی در انتهای نوار نقاله، یک آهنربای استوانهای است که باعث میشود قطعات فلزی به نوار چسبیده و دیرتر از قطعات لاستیکی سقوط کنند و در یک مخزن جداگانه جمعآوری شوند.

خروجی این مرحله، دو جریان مواد مجزا است: چیپس لاستیک خالصتر و سیمهای فولادی بازیافتی.

مرحله سوم: خردایش ثانویه (تولید گرانول خام)

چیپسهای لاستیکی که اکنون عاری از بخش عمده سیمهای فولادی هستند، وارد مرحله خردایش ثانویه میشوند. هدف در این مرحله، رساندن ابعاد لاستیک از اندازه چیپس (۵ تا ۱۵ سانتیمتر) به ابعاد نهایی گرانول (معمولاً کمتر از ۱۰ میلیمتر) است.

این فرآیند توسط دستگاهی به نام گرانولاتور (Granulator) یا آسیاب (Cracker Mill) انجام میشود. این دستگاهها با سرعت بالاتری نسبت به شریدر کار میکنند و با استفاده از تیغههای متعدد و سنگین، چیپسهای لاستیک را به صورت مکانیکی خرد و آسیاب میکنند. در داخل این دستگاهها یک توری یا سرند فلزی (Screen) با سوراخهایی با ابعاد مشخص وجود دارد. مواد در داخل دستگاه آنقدر خرد میشوند تا به اندازهای کوچک شوند که بتوانند از این سوراخها عبور کنند. اندازه سوراخهای این توری، حداکثر اندازه گرانول خروجی را تعیین میکند.

محصول خروجی از این مرحله، ترکیبی از گرانول لاستیک در ابعاد مورد نظر و الیاف نخی (پارچه) است که از ساختار تایر آزاد شدهاند. این محصول که «گرانول خام» نامیده میشود، برای خالصسازی به مرحله بعد ارسال میگردد.

مرحله چهارم: جداسازی الیاف نخی و غبار

گرانول خامی که از مرحله قبل خارج میشود، همچنان حاوی مقدار قابل توجهی از الیاف نخی و پارچهای است که از لایههای داخلی تایر آزاد شدهاند. این الیاف سبک باید از گرانولهای سنگین لاستیکی جدا شوند تا محصول نهایی به خلوص و کیفیت استاندارد برسد. وجود الیاف در گرانول نهایی، کیفیت آن را برای کاربردهای حساس مانند تولید کفپوش، به شدت کاهش میدهد.

فرآیند جداسازی در این مرحله بر اساس اختلاف وزن و چگالی بین لاستیک و الیاف انجام میشود. برای این کار از سیستمهای مکنده هوا (Air Separation Systems) استفاده میگردد. در این سیستمها، مخلوط گرانول و الیاف از یک ستون عمودی به سمت پایین ریخته میشود و همزمان یک جریان هوای قوی از پایین به بالا دمیده میشود.

جریان هوا به اندازهای قوی است که میتواند الیاف نخی و گرد و غبار لاستیکی سبک را با خود به سمت بالا حمل کند، اما به اندازهای ضعیف است که نمیتواند گرانولهای سنگین لاستیکی را بلند کند. در نتیجه، گرانولهای خالص و سنگین به پایین سقوط کرده و برای مرحله بعد جمعآوری میشوند، در حالی که الیاف و غبار توسط جریان هوا به یک سیستم فیلتراسیون (معمولاً سیکلون یا بگفیلتر) منتقل و در آنجا به عنوان یک محصول جانبی دیگر جمعآوری میگردند.

مرحله پنجم: دانهبندی و سایزبندی نهایی

گرانولهای لاستیکی که اکنون کاملاً خالص شدهاند، هنوز از نظر ابعاد یکنواخت نیستند و ترکیبی از اندازههای مختلف را شامل میشوند. این در حالی است که هر کاربرد صنعتی، نیازمند گرانول با یک بازه ابعادی مشخص است. برای مثال، سایز گرانول مورد استفاده برای چمن مصنوعی با سایز مورد نیاز برای تولید کفپوش متفاوت است. بنابراین، مرحله نهایی، دستهبندی یا سایزبندی این گرانولهاست.

این کار توسط یک دستگاه سرند ویبره (Vibrating Screen) یا الک صنعتی انجام میشود. این دستگاه از چندین توری فلزی با ابعاد سوراخهای مختلف تشکیل شده که روی هم قرار گرفته و با یک موتور ویبراتور به شدت میلرزند. گرانولها بر روی بالاترین توری (با درشتترین سوراخها) ریخته میشوند. لرزش دستگاه باعث میشود:

- گرانولهای ریزتر از سوراخها عبور کرده و به طبقه پایینتر بروند.

- گرانولهای درشتتر روی توری باقی مانده و به سمت خروجی همان طبقه هدایت شوند.

این فرآیند در هر طبقه تکرار میشود و در نهایت، در خروجیهای مختلف دستگاه، گرانولهایی با سایزهای دستهبندی شده و دقیق (مانند ۱-۲ میلیمتر، ۲-۴ میلیمتر و…) جمعآوری میشوند. این محصولات سایزبندی شده، ارزش تجاری بالایی داشته و آماده بستهبندی و فروش هستند.

تجهیزات و ماشین آلات اصلی خط بازیافت تایر

موفقیت در اجرای مراحلی که پیشتر توضیح داده شد، کاملاً به عملکرد یکپارچه و صحیح مجموعهای از ماشینآلات سنگین و تخصصی بستگی دارد. هر یک از این دستگاهها برای وظیفهای مشخص طراحی شدهاند و کیفیت، ظرفیت و هماهنگی آنها با یکدیگر، تعیینکننده راندمان و سودآوری نهایی خط تولید گرانول لاستیک است. در ادامه، نگاهی دقیقتر به نقش و اهمیت هر یک از این تجهیزات کلیدی میاندازیم.

۱. شریدر دو شفت (Dual-Shaft Shredder)

این دستگاه، نقطه شروع و دروازه ورودی خط تولید گرانول لاستیک است و به همین دلیل، یکی از حیاتیترین ماشینآلات در کل فرآیند به شمار میرود. وظیفه اصلی شریدر، انجام خردایش اولیه و تبدیل تایرهای کامل و حجیم به قطعات کوچکتری به نام «چیپس لاستیک» است. بدون این دستگاه، فرآوری تایرها در مراحل بعدی تقریباً غیرممکن خواهد بود.

نحوه کار: یک شریدر دو شفت از دو محور (شفت) موازی تشکیل شده که بر روی هر کدام، دیسکهای برنده ضخیم و قلابمانندی از فولاد آلیاژی بسیار سخت نصب شده است. این دو شفت در جهت مخالف یکدیگر و با سرعت پایین اما گشتاور (نیروی چرخشی) فوقالعاده بالا میچرخند. هنگامی که تایرها به داخل محفظه دستگاه انداخته میشوند، قلابهای چرخان، تایر را به سمت داخل کشیده و با نیرویی عظیم، آن را پاره کرده و میبرند. سرعت پایین دستگاه از پرتاب شدن قطعات جلوگیری کرده و گشتاور بالای آن تضمین میکند که حتی سختترین بخشهای تایر نیز به راحتی خرد شوند. ابعاد چیپس خروجی توسط عرض دیسکهای برنده تعیین میشود.

ویژگیهای کلیدی:

- مقاومت بالا: این دستگاهها برای کار با سختترین مواد ورودی و مقاومت در برابر شوکهای شدید ناشی از برخورد با سیمهای فولادی تایر طراحی شدهاند.

- سیستم کنترل هوشمند: مجهز به سیستمهای کنترل بار هستند که در صورت گیر کردن یک جسم بسیار سخت، به طور خودکار جهت چرخش شفتها را برای چند لحظه معکوس کرده تا جسم آزاد شده و فرآیند ادامه یابد.

- ظرفیت بالا: شریدرها قادرند تعداد زیادی تایر را در ساعت پردازش کنند و ظرفیت آنها معمولاً بر اساس «تن در ساعت» سنجیده میشود.

۲. سیستمهای جداساز مغناطیسی (Magnetic Separators)

پس از خردایش اولیه، چیپسهای لاستیک حاوی مقدار زیادی سیم فولادی آزاد شده هستند. وظیفه سیستم جداساز مغناطیسی، استخراج کامل این فلزات از جریان مواد است. این مرحله یکی از حیاتیترین مراحل خط تولید است، زیرا:

- از تجهیزات بعدی محافظت میکند: ورود قطعات فولادی به دستگاههای گرانولاتور که با سرعت بالا کار میکنند، باعث آسیب شدید و شکستگی تیغهها میشود.

- ارزش افزوده ایجاد میکند: سیم فولادی بازیافتی، خود یک محصول جانبی ارزشمند است که به کارخانههای ذوب فولاد فروخته میشود و به سودآوری طرح کمک میکند.

این سیستمها معمولاً به دو شکل اصلی در خط تولید گرانول لاستیک به کار گرفته میشوند:

- مگنت اورباند (Overband Magnet): این دستگاه شامل یک آهنربای الکتریکی یا دائم بسیار قوی است که به صورت معلق در بالای نوار نقاله انتقال دهنده چیپسهای لاستیک نصب میشود. با عبور مواد از زیر آن، قطعات آهنی به سمت بالا جذب شده و توسط یک تسمه جداگانه که به دور این آهنربا میچرخد، از مسیر اصلی خارج و در یک مخزن جداگانه تخلیه میشوند. این سیستم برای جداسازی حجم بالای فلزات ایدهآل است.

- درام مگنت (Magnetic Drum): در این روش، غلتک اصلی در انتهای نوار نقاله، یک درام مغناطیسی قدرتمند است. هنگامی که مواد به انتهای مسیر میرسند، چیپسهای لاستیکی غیرفلزی به صورت عادی به پایین سقوط میکنند، اما سیمهای فولادی به سطح درام چسبیده و مسیر بیشتری را طی میکنند تا پس از عبور از میدان مغناطیسی، در یک کانال مجزا سقوط کنند.

در خطوط تولید پیشرفته، معمولاً از ترکیبی از این دو روش در مراحل مختلف برای دستیابی به خلوص ۹۹ درصدی استفاده میشود.

۳. گرانولاتور یا آسیاب (Granulator/Cracker Mill)

پس از جداسازی بخش عمدهای از سیمهای فولادی، چیپسهای لاستیکی باید به ابعاد بسیار کوچکتری تبدیل شوند. این وظیفه بر عهده دستگاه گرانولاتور یا آسیاب است. این دستگاهها با اعمال نیروی مکانیکی شدید، ابعاد لاستیک را از چیپس به گرانول کاهش میدهند.

نحوه کار گرانولاتور (Granulator)

گرانولاتورهای مدرن، ماشینهایی با سرعت بالا هستند که یک روتور سنگین مجهز به تیغههای متعدد در مرکز آنها میچرخد. چیپسهای لاستیکی به داخل محفظه برش ریخته شده و در اثر برخورد با تیغههای دوار و تیغههای ثابت بدنه، به صورت مداوم بریده و خرد میشوند. در قسمت پایین محفظه، یک توری فلزی (Screen) با سوراخهایی با اندازه مشخص (مثلاً ۸ میلیمتر) قرار دارد. فرآیند خردایش آنقدر ادامه پیدا میکند تا ذرات لاستیک به اندازهای کوچک شوند که از این توری عبور کنند. ابعاد سوراخهای توری، اندازه نهایی گرانول را تعیین میکند. از آنجایی که این فرآیند گرمای زیادی تولید میکند، بسیاری از این دستگاهها دارای سیستم خنککننده با آب هستند.

آسیاب (Cracker Mill)

در برخی خطوط تولید، به خصوص برای تولید پودر لاستیک، از آسیابهای دو غلتکی یا (Cracker Mill) نیز استفاده میشود. این دستگاه از دو غلتک فولادی بسیار سنگین تشکیل شده که در خلاف جهت و با سرعتهای کمی متفاوت نسبت به هم میچرخند. چیپسهای لاستیک با عبور از فاصله بین این دو غلتک، تحت فشار و نیروی برشی شدید قرار گرفته و به ذرات ریزتر تبدیل میشوند.

انتخاب بین گرانولاتور و آسیاب به ظرفیت خط، اندازه گرانول نهایی و بودجه پروژه بستگی دارد.

۴. سیستمهای جداساز الیاف (Fiber Separation Systems)

پس از اینکه لاستیک به ابعاد نهایی گرانول رسید، آخرین ناخالصی باقیمانده در آن، الیاف نخی و پارچهای است که از ساختار داخلی تایر آزاد شدهاند. این الیاف سبک، کیفیت محصول نهایی را به خصوص برای کاربردهای ورزشی که نیازمند خلوص بالا هستند، کاهش میدهند. بنابراین، حذف کامل آنها ضروری است.

نحوه کار: این سیستمها بر اساس اصول آیرودینامیک و اختلاف چگالی بین لاستیک سنگین و الیاف سبک کار میکنند. رایجترین روش، استفاده از میزهای لرزان مکنده (Zig-Zag Air Separators) یا ستونهای هوای عمودی است. در این فرآیند:

- مخلوط گرانول و الیاف بر روی یک سطح شیبدار و لرزان ریخته میشود.

- همزمان، یک جریان هوای قدرتمند از پایین به سمت بالا از میان مواد عبور میکند.

- لرزش میز باعث میشود گرانولهای سنگینتر به سمت پایین سطح شیبدار حرکت کنند.

- جریان هوای مکنده، الیاف سبک و گرد و غبار را از گرانولها جدا کرده و به سمت بالا میکشد.

- در نهایت، گرانولهای خالص و تمیز از خروجی پایینی دستگاه خارج شده و الیاف جدا شده توسط سیستم فیلتراسیون (معمولاً سیکلون) جمعآوری میشوند. این الیاف نیز به عنوان یک محصول جانبی قابل استفاده هستند.

عملکرد دقیق این سیستم برای تولید گرانول لاستیک با درجه خلوص بالا (بالای ۹۹ درصد) حیاتی است.

۵. سرند ویبره (Vibrating Screen)

پس از خالصسازی، گرانولهای لاستیک آماده فروش هستند، اما یک مرحله نهایی برای افزایش ارزش آنها باقی مانده است: سایزبندی دقیق. دستگاه سرند ویبره وظیفه دارد تا جریان گرانول ورودی را بر اساس ابعاد، به چند دسته مختلف و کاملاً یکنواخت تقسیم کند. این کار برای پاسخگویی به نیاز بازارهای مختلف ضروری است، زیرا هر کاربردی نیازمند سایز مشخصی از گرانول است.

نحوه کار: این دستگاه از یک بدنه اصلی تشکیل شده که چندین طبقه توری فلزی (Screen Deck) با ابعاد سوراخهای مختلف، در آن قرار گرفتهاند. توری بالایی، درشتترین سوراخها را دارد و هرچه به سمت پایین میرویم، ابعاد سوراخها ریزتر میشود. کل این مجموعه توسط یک یا چند موتور ویبراتور به شدت به لرزش در میآید.

گرانولهای خالص شده از بالا روی اولین توری ریخته میشوند. لرزش شدید دستگاه باعث میشود ذرات کوچکتر از سوراخهای توری عبور کرده و به طبقه پایینتر بروند، در حالی که ذرات بزرگتر روی سطح توری باقی مانده و به سمت خروجی همان طبقه هدایت میشوند. این فرآیند در هر طبقه تکرار میشود و در نهایت، در خروجیهای مختلف دستگاه، دستههایی از گرانول با سایزبندی دقیق و مشخص (مثلاً ۰.۵ تا ۲ میلیمتر، ۲ تا ۴ میلیمتر و…) جمعآوری میشوند. ذرات بیش از حد درشت نیز معمولاً برای خردایش مجدد به دستگاه گرانولاتور بازگردانده میشوند.

۶. نوارهای نقاله انتقال دهنده

این تجهیزات، وظیفه اتصال ماشینآلات اصلی فرآیند به یکدیگر و ایجاد یک جریان پیوسته و خودکار از مواد را بر عهده دارند. بدون این سیستمهای انتقال، کل فرآیند به چند مرحله گسسته و نیازمند حملونقل دستی مواد تبدیل میشود که هم ناکارآمد و هم پرهزینه است.

در یک خط بازیافت تایر، از انواع مختلفی از کانوایرهای انتقال دهنده استفاده میشود که هرکدام برای بخش خاصی از فرآیند بهینهسازی شدهاند:

- نوار نقاله ورودی شریدر: این بخش معمولاً یک نوار نقاله زنجیری فولادی یا تسمه لاستیکی بسیار ضخیم است تا بتواند وزن و ضربه ناشی از بارگیری تایرهای کامل را تحمل کند.

- کانوایرهای حمل چیپس و گرانول: این نوارها وظیفه انتقال مواد خرد شده بین دستگاهها را بر عهده دارند. آنها معمولاً دارای دیوارههای جانبی بلند (Side Walls) و پلههای عرضی (Cleats) هستند تا از ریزش مواد در طول مسیر، به خصوص در مسیرهای شیبدار، جلوگیری کنند.

- مقاومت بالا: تسمه به کار رفته در این سیستمهای انتقال باید مقاومت بالایی در برابر سایش داشته باشد، زیرا چیپسهای لاستیکی، به خصوص قبل از جداسازی کامل سیمهای فولادی، میتوانند بسیار ساینده باشند.

این سیستمهای انتقال دهنده هستند که با اتصال شریدر به جداساز مغناطیسی، سپس به گرانولاتور و سایر تجهیزات، ماهیت یکپارچه و اتوماتیک یک “خط تولید” را به وجود میآورند.

مشخصات فنی خط تولید گرانول لاستیک (مقیاس صنعتی متوسط)

درک مشخصات فنی یک خط تولید گرانول لاستیک به سرمایهگذاران کمک میکند تا دیدی واقعی از ابعاد، ظرفیت و نیازمندیهای این کسبوکار پیدا کنند. این مشخصات میتوانند بسته به ظرفیت تولید (پایین، متوسط، بالا) بسیار متغیر باشند. در جدول زیر، مشخصات فنی یک خط تولید با ظرفیت متوسط و رایج در بازار را به عنوان یک نمونه واقعی بررسی میکنیم.

| مشخصه فنی | توضیحات و مقادیر حدودی |

| ظرفیت ورودی (تایر در ساعت) | حدود ۱ تا ۱.۵ تن (تقریباً معادل ۱۰۰ تا ۱۵۰ تایر سواری) |

| ظرفیت خروجی (گرانول در ساعت) | حدود ۶۰۰ تا ۹۰۰ کیلوگرم (وابسته به سایز و نوع تایر) |

| مساحت مورد نیاز (سوله) | حداقل ۸۰۰ تا ۱۲۰۰ متر مربع (برای استقرار ماشینآلات و انبار مواد) |

| ارتفاع سقف سوله | حداقل ۸ متر (به دلیل ارتفاع برخی دستگاهها مانند سیستم جداساز الیاف) |

| توان برق مصرفی کل خط | حدود ۳۰۰ تا ۴۵۰ کیلووات (نیاز به ترانس برق صنعتی اختصاصی) |

| نیروی انسانی مورد نیاز | ۴ تا ۶ نفر در هر شیفت کاری (شامل اپراتورها و سرپرست) |

| مصرف آب | بسیار پایین (فقط برای خنککاری برخی دستگاهها در مدار بسته) |

| اندازه گرانول خروجی | قابل تنظیم در سایزهای مختلف (معمولاً ۱ تا ۵ میلیمتر) |

| خلوص گرانول نهایی | بیش از ۹۹.۵٪ (لاستیک خالص) |

این اعداد یک دید کلی از ابعاد یک پروژه صنعتی متوسط را ارائه میدهند. خطوط با ظرفیت بالاتر یا پایینتر، نیازمندیهای متفاوتی از نظر فضا، برق و سرمایهگذاری خواهند داشت.

تفاوت خط تولید گرانول لاستیک با گرانول پلاستیک چیست؟

گرچه محصول نهایی هر دو خط، «گرانول» نامیده میشود، اما این دو فرآیند از زمین تا آسمان با یکدیگر تفاوت دارند. اشتباه گرفتن این دو خط تولید، یک خطای رایج اما بسیار بزرگ است. خط تولید گرانول لاستیک و خط تولید گرانول پلاستیک نه از نظر ماده اولیه، نه از نظر تکنولوژی و نه از نظر ماشینآلات، هیچ شباهتی به یکدیگر ندارند و به هیچ وجه قابل جایگزینی نیستند. در ادامه تفاوتهای بنیادین آنها را بررسی میکنیم.

۱. تفاوت در ماده اولیه

- خط گرانول لاستیک: ماده ورودی، لاستیک ولکانیزه شده (Thermoset) است که عمدتاً از تایرهای فرسوده به دست میآید. این ماده در اثر حرارت ذوب نمیشود، بلکه میسوزد. همچنین این ماده اولیه حاوی ناخالصیهای زیادی مانند سیمهای فولادی و الیاف نخی است که باید جدا شوند.

- خط گرانول پلاستیک: ماده ورودی، ترموپلاستیکها (Thermoplastics) مانند پلیاتیلن، پلیپروپیلن و… است. این مواد با دریافت حرارت ذوب شده و قابلیت شکلدهی مجدد را دارند.

۲. تفاوت در تکنولوژی فرآیند

- خط گرانول لاستیک: تکنولوژی در این خط، کاملاً مکانیکی و سرد است. این فرآیند بر پایه خردایش، برش، سایش و جداسازی فیزیکی در دمای محیط استوار است. هدف، کوچک کردن ابعاد لاستیک بدون تغییر در ماهیت شیمیایی آن است.

- خط گرانول پلاستیک: تکنولوژی در این خط، حرارتی است. فرآیند بر پایه ذوب کردن پلاستیک در دستگاهی به نام اکسترودر، عبور آن از یک قالب و سپس برش آن توسط دستگاه پلتایزر است.

۳. تفاوت در تجهیزات و ماشینآلات اصلی

- خط گرانول لاستیک: به ماشینآلات سنگین و کاملاً متفاوتی نیاز دارد:

- شریدر (Shredder): برای پاره کردن و خردایش اولیه تایرهای کامل.

- سیستمهای جداساز مغناطیسی: برای جدا کردن سیمهای فولادی.

- آسیاب یا گرانولاتور: برای رساندن ابعاد لاستیک به اندازه گرانول.

- سیستمهای جداساز الیاف: برای خارج کردن نخ و الیاف از پودر لاستیک.

- خط گرانول پلاستیک: تجهیزات اصلی آن عبارتند از:

- اکسترودر (Extruder): برای ذوب کردن و مخلوط کردن مواد پلاستیکی.

- پلتایزر (Pelletizer): برای برش رشتههای مذاب پلاستیک و تولید گرانول.

جدول مقایسه ی خط تولید گرانول لاستیک با گرانول پلاستیک

| ویژگی | خط تولید گرانول لاستیک | خط تولید گرانول پلاستیک |

| ماده اولیه | لاستیک ولکانیزه (ترموست) | ترموپلاستیک |

| تکنولوژی اصلی | خردایش مکانیکی (سرد) | ذوب و اکستروژن (حرارتی) |

| ماشین کلیدی | شریدر، گرانولاتور، جداسازها | اکسترودر، پلتایزر |

| محصول جانبی | سیم فولادی، الیاف نخی | ندارد |

جنبههای تجاری و سرمایهگذاری (طرح توجیهی)

فراتر از فواید زیستمحیطی، راهاندازی خط تولید گرانول لاستیک یک تصمیم بزرگ سرمایهگذاری است که نیازمند بررسی دقیق مالی و اقتصادی است. اگرچه تهیه یک طرح توجیهی کامل نیازمند مطالعات میدانی و استعلام قیمتهای روز است، اما در این بخش به مهمترین سرفصلهای اقتصادی و اجرایی این پروژه نگاهی میاندازیم تا یک دید کلی و واقعبینانه برای سرمایهگذاران علاقهمند فراهم شود.

۱. سرمایه اولیه مورد نیاز برای راهاندازی خط تولید

بخش عمدهای از سرمایهگذاری اولیه در این پروژه، به خرید ماشینآلات و آمادهسازی زیرساختها اختصاص مییابد. این هزینهها بسته به ظرفیت تولید و کیفیت تجهیزات (داخلی، چینی یا اروپایی) میتوانند بسیار متغیر باشند. مهمترین سرفصلهای هزینه در سرمایه اولیه عبارتند از:

- هزینه خرید ماشینآلات اصلی: این بزرگترین بخش از هزینه است و شامل خرید تمام تجهیزات خط تولید از شریدر گرفته تا سرند نهایی و سیستمهای انتقال دهنده میشود. کیفیت و کشور سازنده ماشینآلات، اصلیترین عامل تعیینکننده این هزینه است.

- هزینه آمادهسازی سوله و زیرساخت: این مورد شامل هزینه خرید یا اجاره سوله با متراژ و ارتفاع مناسب (که قبلاً اشاره شد)، اجرای فونداسیون برای دستگاههای سنگین، کابلکشی برق فشار قوی و خرید یا اجاره یک ترانسفورماتور برق با توان مناسب (مثلاً بالای ۴۰۰ کیلووات) است. هزینه تامین برق صنعتی یکی از ملاحظات مهم در این بخش است.

- هزینه ماشینآلات جانبی: علاوه بر خط اصلی، به تجهیزات دیگری مانند لیفتراک (برای جابجایی تایرها و کیسههای گرانول)، باسکولهای صنعتی و تجهیزات آزمایشگاهی برای کنترل کیفیت نیاز خواهید داشت.

- سرمایه در گردش: این بخش از سرمایه برای هزینههای جاری ماههای اولیه تولید مانند خرید مواد اولیه (تایرهای فرسوده)، پرداخت حقوق پرسنل، هزینه برق و سایر هزینههای عملیاتی قبل از رسیدن به سوددهی، ضروری است.

براهاندازی یک خط تولید گرانول لاستیک در مقیاس صنعتی متوسط، یک سرمایهگذاری سنگین محسوب میشود و نیازمند برنامهریزی مالی دقیق است.

۲. تحلیل سودآوری و دوره بازگشت سرمایه (ROI)

سودآوری خط تولید گرانول لاستیک بر پایه یک اصل ساده است: تبدیل یک ماده اولیه ارزانقیمت یا حتی بیارزش (تایر فرسوده) به چند محصول نهایی با ارزش (گرانول لاستیک، سیم فولادی و الیاف). اختلاف قابل توجه بین هزینه تهیه مواد اولیه و قیمت فروش محصولات نهایی، حاشیه سود این کسبوکار را تشکیل میدهد.

عوامل کلیدی که مستقیماً بر سودآوری پروژه تأثیر میگذارند عبارتند از:

- هزینه تأمین مواد اولیه: اصلیترین متغیر در سودآوری، قیمت خرید تایرهای فرسوده است. هرچه بتوانید تایرهای ورودی را با قیمت پایینتری تأمین کنید (یا حتی در ازای دریافت آنها هزینهای دریافت کنید)، سود شما بیشتر خواهد بود. دسترسی به یک منبع تأمین پایدار و ارزان، شاهکلید موفقیت در این کسبوکار است.

- قیمت فروش محصولات: قیمت گرانول لاستیک بسته به کیفیت، خلوص و سایزبندی آن متغیر است. تولید گرانول با دانهبندی دقیق برای کاربردهای خاص مانند چمن مصنوعی، قیمت بالاتری نسبت به گرانول مخلوط دارد. علاوه بر این، درآمد حاصل از فروش سیم فولادی و الیاف نیز بخش قابل توجهی از درآمد کل را تشکیل میدهد.

- هزینههای جاری: بزرگترین هزینه جاری در این صنعت، هزینه مصرف برق است، زیرا شریدرها و گرانولاتورها موتورهای بسیار قدرتمندی دارند. هزینههای دیگر شامل حقوق پرسنل، استهلاک و تعویض قطعات مصرفی (مانند تیغهها) و هزینههای حملونقل است.

دوره بازگشت سرمایه (Return on Investment): با توجه به حجم بالای سرمایهگذاری اولیه، بازگشت سرمایه در این صنعت معمولاً میانمدت است. بر اساس شرایط بازار، مدیریت هزینهها و ظرفیت تولید، دوره بازگشت سرمایه برای یک خط تولید گرانول لاستیک با مقیاس متوسط، به طور معمول بین ۳ تا ۵ سال تخمین زده میشود.

۳. فضای مورد نیاز (سوله) و زیرساختها

تخصیص فضای مناسب و تأمین زیرساختهای صنعتی، دو پیشنیاز اساسی برای راهاندازی خط تولید گرانول لاستیک هستند که باید در مراحل اولیه امکانسنجی پروژه به دقت بررسی شوند.

- فضای مورد نیاز (سوله): همانطور که در جدول مشخصات فنی اشاره شد، یک خط تولید با ظرفیت متوسط به سولهای با مساحت حداقل ۸۰۰ تا ۱۲۰۰ متر مربع نیاز دارد. این فضا نه تنها برای چیدمان طولی ماشینآلات، بلکه برای موارد زیر نیز ضروری است:

- انبار تایرهای ورودی: تایرهای فرسوده حجم بسیار زیادی را اشغال میکنند و باید فضای کافی برای دپوی آنها قبل از ورود به خط تولید در نظر گرفته شود.

- انبار محصولات: باید فضایی برای نگهداری محصولات نهایی (کیسههای گرانول در سایزهای مختلف، سیم فولادی و الیاف) در نظر گرفته شود.

- فضای تعمیر و نگهداری: باید فضای کافی در اطراف هر دستگاه برای دسترسی آسان جهت انجام سرویسها و تعمیرات وجود داشته باشد. علاوه بر مساحت، ارتفاع سقف سوله (حداقل ۸ متر) به دلیل ارتفاع بلند برخی از تجهیزات مانند سیستمهای مکنده الیاف و نوار نقالههای ورودی، از اهمیت بالایی برخوردار است.

- زیرساختها (به خصوص برق): مهمترین و چالشبرانگیزترین زیرساخت مورد نیاز، تأمین برق است. یک خط تولید متوسط به توانی در حدود ۳۰۰ تا ۴۵۰ کیلووات نیاز دارد که بسیار فراتر از برق تجاری معمولی است. بنابراین، محل اجرای پروژه باید دسترسی به برق صنعتی فشار قوی داشته باشد. در اغلب موارد، سرمایهگذار ملزم به خرید و نصب یک ترانسفورماتور اختصاصی برای تأمین برق مورد نیاز کارخانه خواهد بود که خود یک هزینه سرمایهای قابل توجه است.

۴. محصولات جانبی با ارزش (سیم فولادی و الیاف)

یک اشتباه رایج در ارزیابی طرح توجیهی خط تولید گرانول لاستیک، نادیده گرفتن درآمد حاصل از محصولات جانبی است. در فرآیند بازیافت تایر، علاوه بر گرانول لاستیک، دو محصول دیگر نیز تولید میشود که هر دو دارای ارزش اقتصادی بوده و به سودآوری کلی طرح کمک شایانی میکنند.

- سیم فولادی (Steel Wire): حدود ۱۵ تا ۲۰ درصد از وزن یک تایر سواری را سیمهای فولادی باکیفیت تشکیل میدهد. این حجم قابل توجه از فولاد که در مراحل مختلف از لاستیک جدا میشود، یک محصول جانبی بسیار ارزشمند است. این سیمها به عنوان قراضه آهن (Scrap Metal) به کارخانههای ذوب فولاد فروخته میشوند و قیمت آن تابع قیمت روز بازار قراضه است. درآمد حاصل از فروش این محصول، میتواند بخش قابل توجهی از هزینههای جاری خط تولید را پوشش دهد.

- الیاف نخی (Textile Fibers): حدود ۵ تا ۱۰ درصد از وزن تایر را الیاف نخی و نساجی (عمدتاً نایلون و پلیاستر) تشکیل میدهد. اگرچه ارزش اقتصادی این الیاف به مراتب کمتر از فولاد و گرانول است، اما این ماده نیز یک محصول قابل فروش محسوب میشود. از این الیاف میتوان به عنوان:

- سوخت جایگزین (TDF): در کورههای صنایع سیمان به دلیل ارزش حرارتی بالا.

- پرکننده سبک: در برخی بلوکهای سیمانی یا مصالح ساختمانی.

- عایقهای صوتی و حرارتی در برخی کاربردهای خاص. پیدا کردن بازار برای این محصول، یک هزینه (دفع پسماند) را به یک منبع درآمد، هرچند کوچک، تبدیل میکند.

طراحی و راهاندازی صفر تا صد خط تولید گرانول لاستیک

راهاندازی یک خط تولید گرانول لاستیک، فراتر از خرید چند دستگاه مجزا است؛ این یک پروژه صنعتی پیچیده است که نیازمند هماهنگی دقیق بین مهندسی مکانیک، برق، عمران (برای فونداسیون) و بهینهسازی فرآیند است. موفقیت در این پروژه نیازمند یک شریک متخصص است که بتواند تمام مراحل را از ابتدا تا انتها مدیریت کند.

مفهوم اجرای «صفر تا صد» یا «کلید در دست» (Turnkey) به این معناست که یک مجموعه متخصص، تمام مسئولیتهای زیر را بر عهده میگیرد:

- مشاوره و امکانسنجی: ارائه مشاوره تخصصی برای انتخاب ظرفیت مناسب خط تولید بر اساس بودجه و بازار هدف سرمایهگذار.

- طراحی و جانمایی: طراحی نقشه استقرار ماشینآلات در سوله مشتری با توجه به بهترین جریان کاری و اصول ایمنی.

- ساخت و تأمین تجهیزات: ساخت سفارشی ماشینآلات اصلی مانند شریدر و گرانولاتور و تأمین بهترین تجهیزات جانبی استاندارد.

- نصب و راهاندازی: استقرار کامل ماشینآلات، اجرای سیستمهای انتقال، کابلکشی برق و تابلوهای کنترل و راهاندازی آزمایشی کل خط.

- آموزش پرسنل: آموزش کامل اپراتورها و تیم فنی کارفرما برای کاربری صحیح و نگهداری از تجهیزات.

- پشتیبانی پس از فروش: ارائه خدمات گارانتی، تأمین قطعات یدکی و پشتیبانی فنی مداوم.

مجموعه امید عمران سهند با تکیه بر دانش فنی و تجربه چندین ساله، متخصص طراحی و راهاندازی صفر تا صد خطوط تولید گرانول لاستیک در ایران است. ما از اولین مرحله مشاوره و تهیه طرح توجیهی تا نصب کامل، آموزش و تحویل نهایی پروژه در کنار سرمایهگذاران هستیم تا اطمینان حاصل شود که پروژه آنها با بالاترین راندمان و در کوتاهترین زمان ممکن به بهرهبرداری میرسد.

سوالات متداول (FAQ)

در این بخش به چند پرسش پرتکرار و مهم در مورد جنبههای عملیاتی و زیستمحیطی خط تولید گرانول لاستیک پاسخ میدهیم.

آیا خط تولید گرانول لاستیک آلودگی زیستمحیطی دارد؟

فرآیند تولید گرانول لاستیک یک فرآیند کاملاً مکانیکی و سرد است، به این معنی که هیچگونه فرآیند شیمیایی یا سوزاندنی در آن اتفاق نمیافتد و در نتیجه، دود یا پساب سمی تولید نمیکند. با این حال، دو نوع آلودگی جانبی وجود دارد که در خطوط مدرن کاملاً کنترل میشوند:

گرد و غبار: فرآیند خردایش باعث تولید گرد و غبار ریز لاستیکی میشود. تمام خطوط تولید استاندارد مجهز به سیستمهای مکنده و فیلتراسیون قدرتمند (مانند بگفیلتر و سیکلون) هستند که این ذرات را جمعآوری کرده و از پراکنده شدن آنها در محیط جلوگیری میکنند.

آلودگی صوتی: دستگاههای شریدر و گرانولاتور صدای بسیار بلندی دارند. با نصب کامل خط تولید در یک سوله استاندارد و ایزوله، این آلودگی صوتی به محیط اطراف کارخانه منتقل نمیشود. در مجموع، با رعایت اصول مهندسی، این خط تولید یک صنعت سبز و دوستدار محیط زیست محسوب میشود.

ظرفیت تولید این خطوط معمولاً چقدر است؟

ظرفیت این خطوط بر اساس میزان ورودی تایر در ساعت سنجیده میشود و بسیار متغیر است. به طور کلی میتوان آنها را به سه دسته تقسیم کرد:

خطوط مقیاس کوچک: با ظرفیت ورودی حدود ۵۰۰ کیلوگرم در ساعت.

خطوط صنعتی متوسط: با ظرفیت ورودی حدود ۱ تا ۱.۵ تن در ساعت (رایجترین مقیاس).

خطوط مقیاس بزرگ: با ظرفیت ورودی ۳ تن در ساعت و بالاتر. انتخاب ظرفیت مناسب، کاملاً به میزان دسترسی به تایر فرسوده و حجم بازار هدف بستگی دارد.

محصولات جانبی (سیم و الیاف) چه کاربرد و ارزشی دارند؟

این محصولات به هیچ وجه پسماند نیستند و منابع درآمدی مهمی برای خط تولید محسوب میشوند:

سیم فولادی: این محصول بسیار ارزشمند است و حدود ۱۵ تا ۲۰ درصد وزن تایر را تشکیل میدهد. به عنوان قراضه آهن با کیفیت بالا به کارخانههای ذوب فولاد فروخته میشود.

الیاف نخی: این الیاف ارزش کمتری دارند اما قابل فروش هستند. عمدتاً به عنوان سوخت جایگزین در صنایعی مانند سیمان (به دلیل ارزش حرارتی بالا) استفاده میشوند یا به عنوان پرکننده در برخی مصالح ساختمانی به کار میروند.