اکسترودر لاستیک (رابر)

اکسترودر لاستیک (که اکسترودر رابر نیز نامیده میشود) یک دستگاه تخصصی در صنعت لاستیکسازی است. وظیفه اصلی این تجهیز، دریافت کامپاند لاستیک خام و شکلدهی پیوسته آن به یک پروفیل مشخص، مانند انواع درزگیرها، شلنگها یا اجزای تایر است. این فرآیند، تفاوتهای اساسی با اکستروژن پلاستیک دارد؛ در حالی که اکسترودر پلاستیک برای ذوب کردن گرانول ترموپلاست طراحی شده، اکسترودر لاستیک باید یک ماده ترموست را بدون پختن، همگن کرده، فشرده سازد و شکل دهد.

در این مقاله، ما به صورت تخصصی به بررسی اکسترودر لاستیک میپردازیم. شما در ادامه با تعریف دقیق این فرآیند، تفاوتهای فنی آن با اکسترودر پلاستیک، انواع اصلی آن (مانند تغذیه سرد و گرم)، کاربردهای صنعتی و مشخصات کلیدی که در طراحی این ماشینآلات در نظر گرفته میشود، آشنا خواهید شد.

اکسترودر لاستیک چیست؟

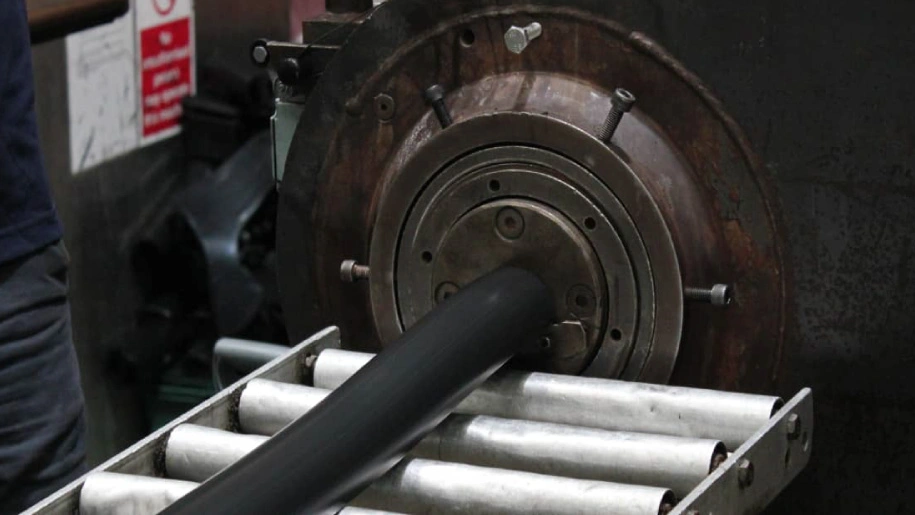

یک اکسترودر لاستیک (که اکسترودر رابر نیز نامیده میشود) یک دستگاه مهندسی تخصصی برای صنعت لاستیکسازی است. وظیفه این تجهیز، دریافت کامپاند لاستیک خام و پختنشده (Unvulcanized) و شکلدهی پیوسته آن به یک فرم یا پروفیل یکنواخت است. ماده ورودی به این دستگاه، یک ترکیب خمیریشکل است که از قبل در میکسرهای داخلی (مانند میکسر بنبوری) آماده شده است.

نکته کلیدی در عملکرد اکسترودر لاستیک، کار با مادهای ترموست (Thermoset) است. این بدان معناست که فرآیند اکستروژن نباید باعث پخت (ولکانیزاسیون) ماده در داخل دستگاه شود. چالش اصلی در طراحی این دستگاه، مدیریت دقیق دما است؛ فرآیند باید حرارت کافی برای نرم شدن و جریان یافتن کامپاند را فراهم کند، اما به طور همزمان باید به صورت فعال از افزایش بیش از حد دما و رسیدن به نقطه پخت (که به آن “اسوختگی” یا Scorch گفته میشود) جلوگیری نماید.

محصول خروجی از اکسترودر لاستیک، یک پروفیل خام (Green Profile) است که هنوز خواص مکانیکی نهایی را ندارد. این محصول شکلگرفته سپس باید وارد یک سیستم پخت پیوسته شود تا فرآیند ولکانیزاسیون در آن کامل گردد.

کاربردهای اکسترودر لاستیک در صنعت

اکسترودر لاستیک به دلیل قابلیت منحصربهفرد خود در شکلدهی پیوسته به کامپاندهای لاستیکی خام، در طیف وسیعی از صنایع برای تولید قطعات حیاتی به کار گرفته میشود. توانایی این دستگاه در ایجاد یک پروفیل یکنواخت و با طول نامحدود، آن را به گزینهای بیبدیل برای تولید محصولاتی تبدیل کرده است که ساخت آنها از طریق فرآیندهای دیگر (مانند قالبگیری فشاری) غیراقتصادی یا غیرممکن است. این دستگاه در واقع نقطه شروع شکلدهی به محصولاتی است که دارای سطح مقطع ثابت یا بسیار پیچیدهای هستند. در ادامه به مهمترین و گستردهترین کاربردهای این تجهیز در صنایع مختلف میپردازیم.

تولید پروفیل لاستیکی (انواع درزگیر، نوار و گسکت)

یکی از اصلیترین و رایجترین کاربردهای اکسترودر لاستیک، تولید انواع پروفیلهای لاستیکی است. این پروفیلها قطعاتی با سطح مقطع مشخص هستند که وظیفه اصلی آنها آببندی، درزگیری، لرزهگیری یا ایجاد فاصله (Spacer) در مجموعههای مهندسی است. صنعت مدرن برای عملکرد صحیح محصولات خود، از لوازم خانگی و خودرو گرفته تا ماشینآلات سنگین و نمای ساختمان، به شدت به این قطعات وابسته است.

در این فرآیند، کامپاند لاستیکی خام (که به صورت نوار یا ویگ تغذیه میشود) توسط مارپیچ اکسترودر لاستیک به جلو رانده شده و به شدت فشرده میشود. این فشردگی باعث همگن شدن دما و یکنواختی کامل ماده پیش از رسیدن به انتهای سیلندر میگردد. چالش مهندسی در این مرحله، ایجاد یک فشار کاملاً ثابت و یکنواخت در پشت قالب (Die) است. قالب، قطعهای فولادی است که سطح مقطع نهایی محصول بر روی آن با دقت بالا ماشینکاری شده است.

کامپاند لاستیکی با عبور از این قالب، دقیقاً شکل آن را به خود میگیرد. حفظ پایداری ابعادی در این مرحله حیاتی است. کوچکترین نوسان در سرعت مارپیچ، دمای کامپاند یا فشار پشت قالب میتواند منجر به اعوجاج، تغییر در ضخامت دیوارهها یا ناهمواری سطح پروفیل شود. این نواقص، خاصیت آببندی محصول نهایی را به طور کامل از بین میبرد. به همین دلیل، طراحی اکسترودر لاستیک برای تولید پروفیل باید بر روی سیستمهای کنترل دقیق و مارپیچهایی که جریان یکنواختی را تحویل میدهند، متمرکز باشد.

نمونههای رایج این محصولات عبارتند از:

- صنعت خودرو: انواع نوارهای آببندی دور درها، پنجرهها، سانروف و صندوق عقب که از ورود آب و هوا و صدا به داخل کابین جلوگیری میکنند.

- صنعت ساختمان: پروفیلهای درزگیر مورد استفاده در سیستمهای در و پنجره آلومینیومی و UPVC برای ایجاد عایقبندی حرارتی و صوتی.

- لوازم خانگی: گسکتهای آببندی مورد استفاده در درب یخچال، ماشین لباسشویی و ماشین ظرفشویی.

- صنایع عمومی: نوارهای ضربهگیر، پروفیلهای U شکل، و انواع اورینگ (O-ring) که به صورت متری تولید شده و سپس در اندازههای مختلف برش داده میشوند.

پس از خروج پروفیل از اکسترودر لاستیک، بلافاصله وارد خط پخت پیوسته (مانند تونل هوای داغ، حمام نمک مذاب یا سیستم مایکروویو) میشود تا فرآیند ولکانیزاسیون آن تکمیل شده و خواص مکانیکی نهایی (مانند الاستیسیته و دوام) در آن ایجاد گردد.

تولید شلنگ و لولههای لاستیکی

یکی دیگر از کاربردهای بسیار گسترده اکسترودر لاستیک، در تولید انواع شلنگها و لولههای لاستیکی است. این محصولات از شلنگهای ساده باغبانی و آزمایشگاهی گرفته تا شلنگهای صنعتی بسیار پیچیده برای انتقال مواد شیمیایی، بخار یا سیالات هیدرولیک پرفشار را شامل میشوند. تفاوت اصلی این فرآیند با تولید پروفیل، در ایجاد یک مقطع توخالی (Hollow Profile) است.

برای تولید یک لوله یا شلنگ ساده، اکسترودر لاستیک به یک نوع سرقالب (Die Head) خاص مجهز میشود که دارای یک پین یا مندریل (Mandrel) در مرکز خود است. کامپاند لاستیکی همگنشده و فشردهشده توسط مارپیچ، پس از خروج از سیلندر، مجبور به جریان یافتن در اطراف این مندریل مرکزی میشود. این فرآیند، محصولی را ایجاد میکند که دارای قطر داخلی (ID) و قطر خارجی (OD) مشخصی است.

چالش مهندسی در این کاربرد، حفظ یکنواختی کامل ضخامت دیواره (Wall Thickness) در تمام طول شلنگ است. اکسترودر لاستیک باید بتواند یک جریان مذاب کاملاً یکنواخت و بدون نوسان (Pulsation-Free) را به سرقالب تحویل دهد. هرگونه نوسان در فشار خروجی، مستقیماً به نازک یا ضخیم شدن نقطهای در دیواره شلنگ منجر میشود که این نقص، نقطه ضعف اصلی محصول در برابر فشار یا سایش خواهد بود.

در تولید شلنگهای تقویتشده (Reinforced Hoses)، فرآیند پیچیدهتر است و اکسترودر لاستیک نقشی حیاتی در یک خط تولید چند مرحلهای ایفا میکند. این فرآیند معمولاً شامل مراحل زیر است:

- تولید لایه داخلی (Inner Tube): ابتدا یک اکسترودر لاستیک، لایه داخلی شلنگ را که در تماس مستقیم با سیال است، تولید میکند.

- اعمال لایه تقویتکننده: این لوله لاستیکی خام سپس از یک دستگاه بافنده (Braiding Machine) یا مارپیچکن (Spiraling Machine) عبور داده میشود تا لایههای تقویتکننده (مانند الیاف نساجی پلیاستر، آرامید یا سیمهای فولادی) بر روی آن اعمال شود.

- تولید روکش خارجی (Outer Cover): در مرحله نهایی، مجموعه لوله و لایه تقویتکننده، از سرقالب یک اکسترودر لاستیک دیگر (معمولاً با طراحی Cross-Head) عبور میکند. این اکسترودر، لایه نهایی لاستیک را به عنوان روکش محافظ خارجی بر روی مجموعه اعمال میکند.

در این خطوط تولید پیچیده، عملکرد هماهنگ و پایدار اکسترودرهای لاستیک برای تضمین کیفیت، یکپارچگی و عملکرد نهایی محصول در برابر فشارهای بالا، ضروری است.

کاربرد در صنعت تایر (تولید ترد و سایدوال)

صنعت تایر، یکی از بزرگترین و پیشرفتهترین مصرفکنندگان محصولات اکستروژن لاستیک در جهان است. یک تایر رادیال مدرن، یک قطعه لاستیکی یکپارچه که در قالب ریخته شده باشد، نیست؛ بلکه مجموعهای مهندسیشده و بسیار پیچیده از چندین جزء لاستیکی و تقویتکننده مختلف است که به صورت لایه لایه با یکدیگر مونتاژ شده و سپس به صورت یکجا پخت (ولکانیزه) میشوند. اکسترودر لاستیک دستگاهی حیاتی برای تولید بسیاری از این اجزای کلیدی است.

کاربرد در این صنعت نیازمند ماشینآلاتی با ظرفیت خروجی بسیار بالا، پایداری فرآیندی فوقالعاده و دقت ابعادی در حد دهم میلیمتر است. دو جزء اصلی که توسط اکسترودر لاستیک تولید میشوند عبارتند از:

- تولید ترد (Tread): ترد یا “آج تایر”، بخشی از تایر است که مستقیماً با سطح جاده در تماس بوده و مسئول چنگزنی، فرمانپذیری و دوام تایر است. این جزء، یک پروفیل لاستیکی با هندسه بسیار پیچیده و دقیق است که توسط یک اکسترودر لاستیک با ظرفیت بالا تولید میشود. چالش اصلی در این فرآیند، حفظ یکنواختی کامل پروفیل و وزن در واحد طول آن است. هرگونه نایکنواختی در ترد تولیدی میتواند مستقیماً منجر به عدم تعادل (بالانس) دینامیکی تایر در سرعتهای بالا و کاهش ایمنی آن شود.

- تولید سایدوال (Sidewall): دیواره کناری تایر که اطلاعات تایر روی آن حک شده نیز یک پروفیل لاستیکی نازکتر است که توسط اکسترودر لاستیک تولید میشود. این بخش وظیفه محافظت از لایههای داخلی تایر در برابر آسیبهای محیطی و تحمل خمشهای مکرر در حین حرکت را بر عهده دارد.

در تولید تایرهای با عملکرد بالا (High Performance)، اغلب از خطوط اکستروژن پیشرفتهتری استفاده میشود. برای مثال، ترد ممکن است از دو یا سه کامپاند لاستیکی مختلف تشکیل شود (مانند لایه رویی مقاوم به سایش و لایه زیرین با اتلاف انرژی کمتر برای کاهش مقاومت غلتشی). برای تولید چنین پروفیلهای ترکیبی، از خطوط Duplex (دو اکسترودر) یا Triplex (سه اکسترودر) استفاده میشود. در این سیستم، دو یا سه اکسترودر لاستیک به صورت موازی کار کرده و جریانهای کامپاند مختلف را در یک سرقالب (Die Head) مشترک و بسیار پیچیده با هم ترکیب میکنند تا یک پروفیل واحد و چندلایه را ایجاد نمایند. این تکنولوژی نیازمند هماهنگی و کنترل بسیار دقیق بر فشار و دبی خروجی هر اکسترودر لاستیک است.

تولید روکش کابل و سیم

یکی از کاربردهای بسیار تخصصی اکسترودر لاستیک، در صنعت تولید سیم و کابل برای اعمال لایههای عایق (Insulation) یا غلاف نهایی (Jacketing/Sheathing) است. کامپاندهای لاستیکی مانند EPDM، سیلیکون رابر (Silicone Rubber) و SBR به دلیل انعطافپذیری عالی، مقاومت در برابر دماهای بالا یا پایین، مقاومت در برابر سایش و شرایط محیطی، به عنوان مواد ایدهآل برای کابلهای خاص (مانند کابلهای صنعتی، معدنی، دریایی یا کابلهای مورد استفاده در خودرو) به کار میروند.

فرآیند روکشدهی کابل با اکسترودر لاستیک با تولید پروفیلهای معمولی تفاوت اساسی دارد. در این فرآیند، اکسترودر لاستیک به صورت افقی نصب میشود و به یک سرقالب با طراحی خاص به نام سرقالب با تغذیه جانبی (Cross-Head Die) مجهز میگردد.

مکانیزم کار به این صورت است که هسته کابل (که میتواند یک رشته سیم مسی یا دستهای از سیمهای از قبل عایقشده باشد) با سرعت کنترلشدهای از یک سمت وارد سرقالب میشود و از مرکز آن عبور میکند. همزمان، اکسترودر لاستیک که با زاویه ۹۰ درجه نسبت به مسیر حرکت کابل قرار گرفته است، کامپاند لاستیکی همگن و فشردهشده را به داخل سرقالب تزریق میکند. کامپاند لاستیکی پس از ورود به سرقالب، در اطراف هسته کابل که در حال حرکت است، جریان یافته و آن را به صورت یک لایه یکنواخت و بدون درز میپوشاند.

چالشهای مهندسی کلیدی در این کاربرد عبارتند از:

- حفظ مرکزیت (Concentricity): مهمترین پارامتر کیفی، یکنواخت بودن ضخامت روکش لاستیکی در تمام زوایای اطراف کابل است. هرگونه انحراف از مرکز (Eccentricity) میتواند منجر به ایجاد یک نقطه ضعف در عایق الکتریکی شود. این امر نیازمند یک جریان کاملاً پایدار و بدون نوسان از اکسترودر لاستیک و تنظیم بسیار دقیق ابزارهای داخلی سرقالب است.

- هماهنگی سرعت: سرعت خطی حرکت کابل (که توسط یک کشنده یا Capstan در انتهای خط کنترل میشود) باید با دبی خروجی اکسترودر لاستیک کاملاً هماهنگ باشد. این هماهنگی، ضخامت نهایی روکش را تعیین میکند.

پس از خروج کابل روکششده از سرقالب، بلافاصله وارد یک خط پخت پیوسته (Continuous Vulcanization – CV Line) میشود. این خط معمولاً یک لوله طولانی تحت فشار بخار است که فرآیند ولکانیزاسیون لاستیک را پیش از تماس کابل با هر سطح دیگری، تکمیل میکند.

اجزای اصلی اکسترودر لاستیک (ساختار دستگاه)

اگرچه یک اکسترودر لاستیک در نگاه اول ممکن است شبیه به سایر اکسترودرها به نظر برسد. یک مجموعه شامل مارپیچ، سیلندر و سیستم محرکه، اما طراحی و مهندسی هر یک از اجزای آن به طور خاص برای چالشهای منحصربهفرد فرآیند لاستیک بهینه شده است. کار با یک کامپاند چسبناک، با ویسکوزیته بالا و حساس به دما (ترموست)، نیازمند راهحلهای مهندسی متفاوتی نسبت به فرآیند کار با گرانولهای ترموپلاستیک است. در ادامه، اجزای کلیدی یک اکسترودر لاستیک مدرن را تشریح میکنیم.

سیستم تغذیه (Hopper و Roller Feed)

چالش اصلی در فرآیند اکستروژن لاستیک، از همان نقطه شروع، یعنی نحوه وارد کردن ماده به داخل دستگاه، آغاز میشود. کامپاند لاستیک خام، یک ماده گرانولی با قابلیت جریان آزاد (Free-Flowing) نیست. این ماده معمولاً به صورت نوار (Strip) یا قطعات خمیری (Wig-Wag) از دستگاههای میکسر قبلی (مانند بنبوری یا آسیاب غلتکی) تحویل داده میشود. این ماده چسبناک و سنگین است و به هیچ وجه به صورت ثقلی در یک قیف (Hopper) ساده سُر نمیخورد.

به همین دلیل، قیف در یک اکسترودر لاستیک معمولاً یک دهانه باز و بزرگ برای هدایت ماده است و بخش حیاتی، مکانیزم تغذیه در زیر آن قرار دارد. در اکثر اکسترودرهای تغذیه سرد، از یک سیستم تغذیه اجباری به نام “تغذیه غلتکی” (Roller Feed) استفاده میشود.

این سیستم شامل یک غلتک اضافی (Feed Roll) است که در قسمت دهانه تغذیه، عمود بر مارپیچ اصلی قرار گرفته و به صورت مکانیکی میچرخد. این غلتک که معمولاً دارای شیارها یا دندانههایی برای گرفتن بهتر ماده است، نوار لاستیکی را از بالا گرفته، به سمت پایین میکشد و آن را با فشار به داخل پرههای (Flights) مارپیچ اصلی “تزریق” میکند.

اهمیت این مکانیزم در چند نکته است:

- جلوگیری از پل زدن (Bridging): چسبندگی لاستیک باعث میشود که در یک قیف معمولی “پل” بزند و جریان ماده متوقف شود. تغذیه غلتکی این مشکل را به صورت مکانیکی حل میکند.

- تضمین تغذیه یکنواخت: این سیستم یک تغذیه اجباری و مثبت (Positive Feed) را فراهم میکند. این امر تضمین میکند که مارپیچ اکسترودر لاستیک در هر لحظه، مقدار یکنواختی از ماده را دریافت کند. تغذیه یکنواخت، اولین و مهمترین شرط برای دستیابی به یک خروجی (پروفیل) با ابعاد ثابت و فشار پایدار است.

- کنترل دما: غلتک تغذیه نیز معمولاً دارای سیستم کنترل دمای داخلی (آبگرد) است تا از چسبیدن بیش از حد کامپاند خام به سطح آن جلوگیری شود.

در طراحیهای قدیمیتر (اکسترودرهای تغذیه گرم)، اپراتور به صورت دستی نوار لاستیکی داغ را به دهانه اکسترودر هدایت میکرد، اما در دستگاههای مدرن، این سیستم مکانیکی، فرآیند را پیوسته و پایدار کرده است.

مارپیچ (Screw) – (طراحی خاص برای لاستیک)

مارپیچ یا اسکرو، جزء مرکزی در یک اکسترودر لاستیک است که وظیفه انتقال، فشردهسازی، همگنسازی و ایجاد فشار در کامپاند لاستیکی را بر عهده دارد. طراحی مارپیچ برای فرآیند لاستیک، تفاوتهای اساسی و بنیادینی با مارپیچهای مورد استفاده در اکستروژن پلاستیک دارد. این تفاوتها مستقیماً از ماهیت ماده ورودی و هدف فرآیند ناشی میشوند.

1. نسبت کوتاه طول به قطر (L/D Ratio): مهمترین تفاوت، در نسبت طول به قطر (L/D) مارپیچ است. در اکستروژن پلاستیک، از L/D بلند (مانند 24:1 تا 32:1) استفاده میشود تا زمان کافی برای سه مرحله مجزای تغذیه، فشردهسازی و ذوب کامل گرانولهای جامد فراهم شود.

در مقابل، اکسترودر لاستیک با یک ماده خمیری و از قبل مخلوط شده کار میکند و هدف آن ذوب کردن نیست. چالش اصلی در اینجا، جلوگیری از افزایش بیش از حد دما و پخت زودرس (Scorch) ناشی از اصطکاک (گرمای برشی) است. به همین دلیل، مارپیچهای اکسترودر لاستیک به طور مشخص L/D کوتاهی دارند:

- اکسترودر تغذیه گرم: L/D بسیار کوتاه، معمولاً در محدوده 4:1 تا 8:1.

- اکسترودر تغذیه سرد: L/D بلندتر از تغذیه گرم، اما همچنان کوتاه نسبت به پلاستیک، معمولاً در محدوده 12:1 تا 17:1.

این L/D کوتاه تضمین میکند که ماده کمترین زمان اقامت (Residence Time) ممکن را در داخل سیلندر داشته باشد و حرارت تولید شده در اثر برش مکانیکی، در سطح قابل کنترل باقی بماند.

2. طراحی هندسی پرهها (Flight Geometry): برخلاف مارپیچهای پلاستیک که دارای یک “ناحیه سنجش” (Metering Zone) با عمق کانال بسیار کم برای تکمیل ذوب هستند، مارپیچ اکسترودر لاستیک برای انتقال یک توده خمیری با ویسکوزیته بسیار بالا طراحی شده است. عمق کانال مارپیچ معمولاً بیشتر است تا بتواند حجم بالایی از این ماده سنگین را جابجا کند. نرخ فشردهسازی (Compression Ratio) در این مارپیچها وجود دارد، اما هدف آن نه ذوب کردن، بلکه متراکم کردن نوار یا قطعات لاستیکی، حذف هوای محبوس شده و ایجاد یک جریان همگن برای پمپاژ به سمت قالب است.

3. سیستم خنککاری داخلی (Internal Cooling): این یکی از حیاتیترین ویژگیهای طراحی مارپیچ در اکسترودر لاستیک است. از آنجایی که برش کامپاند لاستیکی حرارت زیادی تولید میکند، این حرارت باید به صورت فعال از سیستم خارج شود. علاوه بر سیستم خنککاری در دیواره سیلندر، خود مارپیچ نیز باید خنک شود. در طراحی این مارپیچها، یک کانال مرکزی در طول مارپیچ تعبیه میشود که اجازه میدهد یک سیال خنککننده (معمولاً آب) به طور مداوم در داخل مارپیچ گردش کند. این قابلیت خنککاری دوگانه (از سمت سیلندر و از سمت مارپیچ) امکان کنترل بسیار دقیق دما و جلوگیری از “اسوختگی” در هسته مرکزی جریان ماده را فراهم میکند.

4. استحکام و گشتاور بالا: کامپاندهای لاستیکی، به خصوص در حالت سرد، ویسکوزیته بسیار بالایی دارند و مقاومت زیادی در برابر حرکت از خود نشان میدهند. در نتیجه، مارپیچ و کل سیستم انتقال قدرت (گیربکس و موتور) در یک اکسترودر لاستیک باید برای تحمل گشتاور (Torque) بسیار بالاتر و بارهای مکانیکی شدیدتر نسبت به یک اکسترودر پلاستیک با ابعاد مشابه، طراحی و ساخته شوند.

سیلندر (Barrel) – (سیستم کنترل دمای دقیق)

سیلندر یا برل، بدنهی استوانهای و ثابتی است که مارپیچ در داخل آن میچرخد. این قطعه، محفظهای است که فرآیند انتقال، فشردهسازی و همگنسازی کامپاند لاستیکی در آن رخ میدهد. در یک اکسترودر لاستیک، سیلندر دو وظیفه مکانیکی و حرارتی همزمان را بر عهده دارد که هر دو برای موفقیت فرآیند، حیاتی هستند.

1. تحمل فشار و سایش (وظیفه مکانیکی): سیلندر باید از استحکام مکانیکی بسیار بالایی برخوردار باشد تا بتواند فشارهای بسیار زیادی را که در اثر مقاومت کامپاند لاستیکی ویسکوز در برابر جریان ایجاد میشود، تحمل کند. دیوارهی سیلندر اکسترودر لاستیک به طور قابل توجهی ضخیمتر از اکسترودرهای پلاستیک با سایز مشابه است.

علاوه بر فشار، سطح داخلی سیلندر در معرض سایش شدید قرار دارد. بسیاری از کامپاندهای لاستیکی حاوی مواد پرکننده بسیار سایندهای مانند دوده (Carbon Black) یا سیلیکا هستند. برای مقابله با این فرسایش، سطح داخلی سیلندر با استفاده از یک آستین (Liner) قابل تعویض یا با اعمال پوششهای بسیار سخت (مانند آلیاژهای بایمتالیک بر پایه کاربید تنگستن) محافظت میشود. این کار طول عمر مفید دستگاه را به شدت افزایش میدهد.

2. کنترل دقیق دما (وظیفه حرارتی): مهمترین و پیچیدهترین وظیفه سیلندر در یک اکسترودر لاستیک، مدیریت حرارت است. همانطور که اشاره شد، چالش اصلی در فرآیند لاستیک، جلوگیری از پخت زودرس (Scorch) است. بخش قابل توجهی از انرژی مکانیکی موتور که صرف چرخاندن مارپیچ در کامپاند ویسکوز میشود، به دلیل اصطکاک داخلی (Shear Heating)، به حرارت تبدیل میشود. این حرارت تولید شده میتواند به سرعت دما را از نقطه تنظیم (Setpoint) فراتر برده و به دمای پخت برساند.

بنابراین، سیستم کنترل دمای سیلندر در اکسترودر لاستیک باید یک سیستم دوکاره (Dual-Action) باشد:

- سیستم گرمایش (Heating): در ابتدای راهاندازی، سیلندر باید گرم شود تا کامپاند لاستیکی سرد را به دمای فرآیندی مناسب برساند. این کار معمولاً توسط المنتهای حرارتی الکتریکی که در پوسته سیلندر تعبیه شدهاند، انجام میشود.

- سیستم خنککاری (Cooling): به محض اینکه دستگاه به حالت پایدار میرسد و گرمای ناشی از برش، غالب میشود، سیستم خنککاری باید به صورت فعال وارد عمل شود. سیلندر اکسترودر لاستیک دارای کانالها یا ژاکتهای داخلی است که در آنها یک سیال خنککننده (معمولاً آب یا روغن داغ با گردش کنترلشده) جریان دارد.

سیستم کنترل به طور مداوم دمای دیواره سیلندر را پایش میکند و به محض اینکه دما از نقطه تنظیم فراتر رفت، شیرهای کنترلی، جریان سیال خنککننده را باز میکنند تا حرارت اضافی را به سرعت دفع کند. این توانایی در “دفع فعال حرارت” وجه تمایز اصلی سیلندر اکسترودر لاستیک با اکسترودر پلاستیک است که در آن، سیستم حرارتی عمدتاً برای “تأمین حرارت” طراحی شده است. این کنترل دقیق دمایی برای حفظ ویسکوزیته ثابت ماده و تضمین یک خروجی یکنواخت از قالب، ضروری است.

اکسترودر پین برل (Pin Barrel) – (به عنوان یک جزء ساختاری خاص)

اکسترودر پین برل (Pin Barrel Extruder) یک طراحی تخصصی و پیشرفته از سیلندر است که به طور گسترده در اکسترودرهای لاستیک تغذیه سرد مورد استفاده قرار میگیرد. این طراحی یک راهحل مهندسی هوشمندانه برای غلبه بر دو چالش اصلی در فرآیند اکستروژن لاستیک است: همگنسازی کامل کامپاند و کنترل دقیق دما.

ساختار یک اکسترودر پین برل: در این طراحی، سیلندر اکسترودر لاستیک دیگر یک استوانه داخلی صاف و یکدست نیست. بلکه، ردیفهایی از پینهای (Pins) شعاعی از دیواره سیلندر به سمت داخل و تا نزدیکی سطح مارپیچ امتداد یافتهاند. این پینها در طول مشخصی از سیلندر (معمولاً در ناحیه میانی یا ناحیه همگنسازی) در چندین ردیف و با الگوی خاصی توزیع شدهاند.

مارپیچ نیز متناسب با این پینها طراحی میشود. پرههای مارپیچ در این نواحی دارای بریدگیها یا شیارهایی هستند که به آن اجازه میدهد تا از کنار پینهای ثابت، بدون برخورد، عبور کند.

عملکرد و مکانیزم: این پینها به عنوان موانع ثابت در مسیر جریان (Static Mixing Elements) عمل میکنند. هنگامی که مارپیچ میچرخد و کامپاند لاستیکی خمیری را به جلو میراند، این ماده مجبور به عبور از میان این پینهای ثابت میشود. این فرآیند منجر به نتایج زیر میگردد:

- شکستن جریان آرام (Laminar Flow): حرکت چرخشی یکنواخت ماده در داخل کانال مارپیچ شکسته میشود. پینها جریان را تقسیم کرده و مجدداً ترکیب میکنند. پره مارپیچ در حین چرخش، مادهای را که پشت هر پین جمع شده است، “جارو” کرده و آن را دوباره وارد جریان اصلی میکند. این تقسیم و ترکیب مجدد مداوم، یک عمل اختلاط بسیار شدید (Intensive Mixing) ایجاد میکند.

- بهبود همگنسازی (Homogenization): این اختلاط شدید، هم توزیعی (Distributive) و هم پاششی (Dispersive) است. به این معنا که نه تنها افزودنیها را به طور یکنواخت در سراسر کامپاند لاستیکی پخش میکند، بلکه تودههای افزودنی (مانند دوده) را که به خوبی مخلوط نشدهاند، میشکند.

- کنترل دمایی برتر: این مهمترین مزیت در اکسترودر لاستیک است.

- افزایش سطح انتقال حرارت: پینها سطح تماس فلزی بین سیلندر (که دارای سیستم خنککننده است) و کامپاند لاستیکی را به شدت افزایش میدهند. این امر به سیستم خنککننده اجازه میدهد تا حرارت تولید شده ناشی از برش (Shear Heat) را بسیار سریعتر و مؤثرتر از ماده خارج کند.

- یکنواختی دما: اختلاط شدید ایجاد شده توسط پینها، هرگونه “نقطه داغ” (Hot Spot) موضعی را که در اثر برش ایجاد شده، بلافاصله از بین برده و دما را در کل توده لاستیک یکنواخت میکند.

اهمیت در فرآیند لاستیک: استفاده از طراحی پین برل به یک اکسترودر لاستیک اجازه میدهد تا کامپاند سرد و سفت ورودی را با اعمال برش مکانیکی بالا به سرعت نرم و همگن کند، بدون آنکه این برش مکانیکی منجر به افزایش دمای کنترلنشده و پخت زودرس (Scorch) شود. این فناوری، ستون فقرات عملکرد موفق اکسترودرهای تغذیه سرد مدرن است.

سیستم کنترل دما

همانطور که در بخشهای مربوط به مارپیچ و سیلندر اشاره شد، این اجزا دارای کانالهای داخلی برای گردش سیال و مدیریت حرارت هستند. اما سیستمی که این مدیریت را به صورت هوشمند و دقیق انجام میدهد، “سیستم کنترل دما” نام دارد. این مجموعه، بخش حیاتی و کنترلکننده در یک اکسترودر لاستیک است.

این سیستم یک مجموعه خارجی است که اغلب به صورت واحدهای مستقل (Skid-mounted) یا واحدهای کنترل دمای پرتابل (Temperature Control Units – TCUs) در کنار اکسترودر لاستیک قرار میگیرد. وظیفه آن، گردش یک سیال انتقال حرارت (معمولاً آب تحت فشار یا روغن داغ) در هر یک از نواحی دمایی دستگاه با یک دمای دقیقاً کنترلشده است.

عملکرد دوگانه (گرمایش و سرمایش): سیستم کنترل دمای یک اکسترودر لاستیک باید قادر به انجام هر دو عملیات گرمایش و سرمایش به صورت فعال باشد:

- گرمایش (Heating): در هنگام راهاندازی (Startup)، کامپاند لاستیکی سرد و بسیار سفت است. برای رساندن ماده به ویسکوزیته قابل فرآیند و جلوگیری از اعمال بار بیش از حد به موتور، دستگاه باید پیشگرم شود. در این حالت، TCUها یا سیستم مرکزی، سیال را با استفاده از هیترهای الکتریکی داخلی گرم کرده و آن را در کانالهای سیلندر و مارپیچ به گردش در میآورند تا دستگاه به دمای تنظیم شده برسد.

- سرمایش (Cooling): این، وظیفه اصلی سیستم در طول کارکرد پایدار (Steady-State) است. همانطور که گفته شد، چرخش مارپیچ در کامپاند لاستیکی ویسکوز، حرارت اصطکاکی (برشی) بسیار زیادی تولید میکند. این حرارت به سیال در حال گردش در کانالها منتقل میشود. TCU سپس این سیال داغ را به یک مبدل حرارتی هدایت میکند تا حرارت اضافی آن را به یک منبع خنککننده خارجی (مانند آب برج خنککننده) منتقل کند و سیال خنکشده را دوباره به اکسترودر لاستیک بازگرداند.

کنترل منطقهای (Zone Control): یک اکسترودر لاستیک صنعتی به چندین ناحیه دمایی مستقل تقسیم میشود (مثلاً ۳ تا ۵ ناحیه در طول سیلندر، یک ناحیه برای مارپیچ و یک ناحیه برای سرقالب). هر یک از این نواحی، دارای سنسور دمای مخصوص به خود و یک مدار کنترل مستقل (شیر کنترلی یا TCU مجزا) است.

این قابلیت کنترل منطقهای به اپراتور اجازه میدهد تا یک “پروفایل دمایی” دقیق را در طول اکسترودر لاستیک تنظیم کند. برای مثال، دمای ناحیه تغذیه ممکن است پایینتر نگه داشته شود تا از چسبیدن ماده جلوگیری شود، در حالی که دمای نواحی میانی برای کاهش ویسکوزیته کمی بالاتر تنظیم میشود و دمای سرقالب دوباره به دقت کنترل میگردد تا از پخت زودرس در لحظه خروج جلوگیری شود. این سیستم کنترل پیشرفته (معمولاً بر پایه PID) به طور مداوم دما را پایش کرده و بین حالت گرمایش و سرمایش سوئیچ میکند تا دما را دقیقاً در نقطه تنظیم شده نگه دارد و از هرگونه انحراف دمایی که میتواند منجر به “اسوختگی” (Scorch) شود، جلوگیری کند.

سرقالب (Die Head)

سرقالب، قطعهای مهندسیشده است که در انتهای سیلندر اکسترودر لاستیک نصب میشود و وظیفه نهایی شکلدهی به کامپاند لاستیکی را بر عهده دارد. این جزء، کامپاند همگن و فشردهشده را از خروجی مارپیچ دریافت کرده و آن را مجبور میکند تا از یک روزنه (Orifice) با شکل هندسی مشخص عبور کند. به این ترتیب، پروفیل لاستیکی خام با سطح مقطع مورد نظر ایجاد میشود. طراحی سرقالب در فرآیند اکستروژن لاستیک، یکی از پیچیدهترین و حساسترین جنبههای کل خط تولید است.

چالشهای طراحی سرقالب برای لاستیک: طراحی قالب برای اکسترودر لاستیک با چالشهای منحصربهفردی روبروست که در فرآیند پلاستیک وجود ندارد.

- پدیده تورم قالب (Die Swell): این مهمترین پدیده در اکستروژن لاستیک است. لاستیک یک ماده الاستیک (Viscoelastic) است. هنگامی که کامپاند فشردهشده از دهانه قالب خارج میشود و فشار ناگهان از روی آن برداشته میشود، زنجیرههای پلیمری تمایل دارند به حالت آسوده قبلی خود بازگردند. این “حافظه الاستیک” باعث میشود که پروفیل خروجی بلافاصله پس از خروج از قالب، در جهات مختلف منبسط شده و ابعاد آن از ابعاد روزنه قالب بزرگتر شود.

- جبرانسازی در طراحی: طراح قالب باید این پدیده را پیشبینی و جبران کند. شکل روزنه قالب هرگز دقیقاً مشابه شکل نهایی محصول نیست. طراح باید روزنه را کوچکتر از ابعاد نهایی و اغلب با شکلی متفاوت (اعوجاج عمدی) ماشینکاری کند تا پس از رخ دادن تورم، پروفیل دقیقاً به ابعاد و شکل هندسی مورد نظر برسد. این فرآیند نیازمند تجربه بالا و اغلب چندین مرحله سعی و خطا برای رسیدن به طراحی بهینه است.

- ایجاد جریان یکنواخت: کامپاند لاستیکی بسیار ویسکوز است و تمایل دارد در برابر جریان مقاومت کند. سرقالب باید به گونهای طراحی شود که یک جریان کاملاً یکنواخت و با سرعت یکسان را در تمام نقاط سطح مقطع پروفیل ایجاد کند. اگر سرعت جریان در بخشهای نازکتر پروفیل کندتر از بخشهای ضخیمتر باشد، محصول خروجی دچار پیچیدگی (Distortion) و تنشهای داخلی میشود. این کار با طراحی کانالهای جریان داخلی در سرقالب انجام میشود که جریان را پیش از رسیدن به روزنه نهایی، به درستی توزیع میکند.

کنترل دما در سرقالب: سرقالب در اکسترودر لاستیک دارای سیستم کنترل دمای مستقل و بسیار دقیق خود است (معمولاً با استفاده از هیترهای کارتریجی الکتریکی). دمای سرقالب یک پارامتر بسیار حساس است. این دما باید به اندازه کافی بالا باشد تا ویسکوزیته کامپاند را کاهش داده و یک سطح صاف و صیقلی (Good Surface Finish) بر روی محصول ایجاد کند، اما همزمان باید پایینتر از دمای پخت (Scorch Temperature) نگه داشته شود تا از هرگونه ولکانیزاسیون زودرس در داخل قالب جلوگیری شود.

متریال ساخت: سرقالبها از فولادهای ابزار بسیار سخت و با کیفیت بالا ساخته میشوند. سطوح داخلی که با لاستیک در تماس هستند، برای کاهش اصطکاک و بهبود کیفیت سطح محصول، تا حد آینهای صیقلی (Mirror Polished) میشوند.

مشخصات فنی اکسترودر لاستیک

مشخصات فنی یک اکسترودر لاستیک، پارامترهای کمی هستند که ظرفیت، ابعاد و توان عملکردی دستگاه را تعریف میکنند. این اعداد، مبنای اصلی برای طراحی، انتخاب و مقایسه ماشینآلات مختلف برای یک کاربرد خاص هستند.

جدول جامع مشخصات فنی استاندارد (مقادیر نوعی)

| پارامتر فنی | واحد | اکسترودر تغذیه گرم (Hot Feed) | اکسترودر تغذیه سرد (Cold Feed) |

| قطر اسمی مارپیچ (D) | میلیمتر (mm) | 60 تا 250 | 45 تا 200 |

| نسبت طول به قطر (L/D) | – | 4:1 تا 8:1 | 12:1 تا 17:1 |

| ظرفیت خروجی (Output) | کیلوگرم/ساعت (kg/hr) | 50 تا 4000 | 20 تا 2500 |

| حداکثر سرعت مارپیچ | دور در دقیقه (RPM) | 40 تا 80 | 30 تا 70 |

| توان موتور (Motor Power) | کیلووات (kW) | 15 تا 250 | 22 تا 500 |

| نوع کنترل سرعت | – | دور ثابت / دور متغیر (VFD) | دور متغیر (VFD) |

| حداکثر دمای عملیاتی | درجه سانتیگراد (°C) | 120 | 120 |

در ادامه، به تشریح اهمیت برخی از این مشخصات کلیدی میپردازیم.

قطر مارپیچ و ظرفیت خروجی

قطر مارپیچ (D) اصلیترین پارامتری است که به طور مستقیم بر پتانسیل خروجی یک اکسترودر لاستیک تأثیر میگذارد. اکسترودرهای با قطر بزرگتر، حجم هندسی بیشتری برای جابجایی مواد داشته و در نتیجه ظرفیت تولید (کیلوگرم بر ساعت) بالاتری دارند.

ظرفیت خروجی اسمی معمولاً بر اساس یک کامپاند استاندارد لاستیکی محاسبه میشود. این مقدار در عمل بسته به ویسکوزیته و چگالی کامپاند مورد استفاده و همچنین فشار برگشتی ناشی از سرقالب (Die Head) میتواند متغیر باشد. انتخاب دستگاه با ظرفیت مناسب، یک توازن اقتصادی است؛ ظرفیت باید به اندازهای باشد که نیازهای تولید را برآورده کند، بدون آنکه منجر به سرمایهگذاری اضافی بر روی دستگاهی شود که با توان بسیار پایینتر از حد نامی خود کار خواهد کرد.

نسبت طول به قطر (L/D)

این پارامتر، یکی از مشخصههای فنی تعیینکننده در طراحی اکسترودر لاستیک است. همانطور که در جدول مشخص است، مقادیر L/D برای اکسترودرهای لاستیک به طور قابل توجهی کوتاهتر از اکسترودرهای پلاستیک (که L/D بالای 24:1 دارند) میباشد.

- L/D کوتاه (4:1 تا 8:1): این محدوده، مختص اکسترودرهای تغذیه گرم است. از آنجایی که ماده ورودی از قبل داغ و نرم شده است، دستگاه فقط به طول کوتاهی برای ایجاد فشار و شکلدهی نیاز دارد.

- L/D متوسط (12:1 تا 17:1): این محدوده، استاندارد اکسترودرهای تغذیه سرد است. این طول، فضای کافی را برای سه ناحیه مجزای تغذیه (Feed)، همگنسازی (Mixing/Homogenizing) و ایجاد فشار (Metering) فراهم میکند تا کامپاند سرد به دمای فرآیندی مناسب برسد، اما آنقدر بلند نیست که منجر به تولید حرارت برشی بیش از حد و پخت زودرس شود.

توان موتور و محدوده گشتاور

مشخصات فنی سیستم محرکه (موتور و گیربکس) در یک اکسترودر لاستیک مستقیماً به ویسکوزیته بالای کامپاند لاستیکی مرتبط است. پردازش لاستیک، به خصوص در حالت سرد، یک فرآیند بسیار انرژیبر است و نیازمند گشتاور (Torque) بسیار بالا در سرعتهای چرخشی (RPM) نسبتاً پایین است.

توان موتور (kW) باید به اندازهای باشد که بتواند بر این مقاومت ویسکوز غلبه کرده و مارپیچ را در سرعت تنظیم شده به گردش درآورد. به همین دلیل، یک اکسترودر لاستیک در مقایسه با یک اکسترودر پلاستیک با قطر مارپیچ یکسان، معمولاً به موتور الکتریکی با توان بسیار بالاتر و یک گیربکس با نسبت تبدیل سنگینتر و استحکام مکانیکی بیشتر مجهز میشود.

انواع اکسترودر لاستیک

در صنعت لاستیکسازی، اکسترودرهای لاستیک بر اساس یک معیار عملیاتی بسیار مهم دستهبندی میشوند: دمای کامپاند لاستیکی در لحظه ورود به دستگاه. این تفاوت در دمای خوراک، منجر به دو طراحی کاملاً متفاوت با مهندسی، اجزا و کاربردهای متمایز شده است: اکسترودر تغذیه سرد و اکسترودر تغذیه گرم. انتخاب بین این دو نوع، تأثیری اساسی بر چیدمان خط تولید، مصرف انرژی و کیفیت نهایی محصول دارد.

اکسترودر تغذیه سرد لاستیک (Cold Feed Extruder)

اکسترودر تغذیه سرد (که به اختصار اکسترودر سرد نیز نامیده میشود) یک پیشرفت فناورانه بزرگ در صنعت لاستیک بود و امروزه به عنوان استاندارد مدرن در اکثر خطوط تولید شناخته میشود. همانطور که از نام آن پیداست، این دستگاه برای فرآیند کردن کامپاند لاستیکی در دمای محیط (سرد) طراحی شده است.

مکانیزم و طراحی: این نوع اکسترودر لاستیک باید بتواند کامپاند سرد را که مادهای بسیار سفت، چسبناک و با ویسکوزیته بالا است، دریافت کرده و آن را در داخل خود دستگاه، نرم (پلاستیسایز)، همگن و آماده شکلدهی کند. این فرآیند کار مکانیکی بسیار زیادی را میطلبد. برای دستیابی به این هدف، اکسترودرهای تغذیه سرد دارای مشخصات مهندسی خاصی هستند که قبلاً به اجزای آن اشاره شد:

- L/D بلندتر: این دستگاهها از نسبت طول به قطر (L/D) بلندتری (معمولاً ۱۲:۱ تا ۱۷:۱) نسبت به مدلهای تغذیه گرم استفاده میکنند. این طول اضافی، فضای کافی برای اعمال برش مکانیکی کنترلشده و افزایش تدریجی دمای ماده را فراهم میکند.

- سیستم تغذیه اجباری: برای خوراکدهی ماده سفت و چسبناک، از سیستم تغذیه غلتکی (Roller Feed) برای فشار دادن اجباری نوار لاستیکی به داخل مارپیچ استفاده میشود.

- طراحی مارپیچ و سیلندر پیشرفته: برای همگنسازی کامل ماده سرد و کنترل دقیق حرارت تولید شده در اثر برش، این اکسترودرها تقریباً همیشه از طراحی اکسترودر پین برل (Pin Barrel) استفاده میکنند.

- سیستم محرکه قدرتمند: به دلیل نیاز به اعمال گشتاور بسیار بالا برای نرم کردن ماده سرد، این دستگاهها به موتورها و گیربکسهای بسیار قویتری مجهز هستند.

مزایای اکسترودر تغذیه سرد: دلیل اصلی که این نوع اکسترودر لاستیک به استاندارد صنعت تبدیل شد، حذف یک مرحله کامل و پرهزینه از خط تولید است. پیش از این، کامپاند لاستیکی باید ابتدا بر روی یک آسیاب غلتکی داغ (Mill) توسط اپراتور به طور کامل گرم و نرم میشد و سپس به اکسترودر تغذیه گرم منتقل میشد. اکسترودر تغذیه سرد این نیاز را از بین برد.

- کاهش هزینههای عملیاتی و نیروی کار: حذف آسیاب غلتکی به معنای حذف یک دستگاه پرمصرف و یک اپراتور ماهر برای کار با آن است.

- کنترل فرآیند برتر: فرآیند همگنسازی و کنترل دما به جای اتکا به مهارت اپراتور آسیاب، به طور کامل در داخل اکسترودر لاستیک و توسط سیستمهای کنترل دقیق انجام میشود. این امر منجر به یکنواختی بسیار بالاتر در کیفیت محصول خروجی و کاهش ضایعات میشود.

- ایمنی بالاتر: حذف آسیاب غلتکی داغ، که یکی از خطرناکترین تجهیزات در کارخانه لاستیکسازی است، ایمنی خط تولید را به طور قابل توجهی افزایش میدهد.

اکسترودر تغذیه گرم لاستیک (Hot Feed Extruder)

اکسترودر تغذیه گرم لاستیک (که به اختصار اکسترودر گرم نیز نامیده میشود)، نسل قدیمیتر و سنتیتر ماشینآلات اکستروژن لاستیک است. این دستگاه برای فرآیندی طراحی شده است که در آن، کامپاند لاستیکی قبل از ورود به اکسترودر، در یک مرحله جداگانه، به طور کامل داغ، نرم و همگن میشود.

مکانیزم و فرآیند کاری: در یک خط تولید مبتنی بر اکسترودر لاستیک تغذیه گرم، فرآیند به این صورت است که ابتدا کامپاند لاستیکی خام بر روی یک آسیاب غلتکی داغ (Two-Roll Mill) قرار میگیرد. یک اپراتور ماهر، این ماده را به طور مداوم بر روی غلتکها “ورز میدهد”. این کار مکانیکی شدید، دمای کامپاند را بالا برده، ویسکوزیته آن را به شدت کاهش داده و آن را به یک توده خمیری داغ و کاملاً یکنواخت تبدیل میکند.

سپس، اپراتور این نوار داغ و نرم را مستقیماً (و اغلب به صورت دستی) به دهانه ورودی اکسترودر لاستیک هدایت میکند.

ویژگیهای طراحی: از آنجایی که ماده ورودی از قبل کاملاً آمادهسازی شده است، اکسترودر لاستیک تغذیه گرم وظیفه بسیار سادهتری بر عهده دارد. نقش این دستگاه، “فرآوری” ماده نیست، بلکه صرفاً “پمپاژ و شکلدهی” است. این هدف ساده، منجر به ویژگیهای طراحی کاملاً متفاوتی شده است:

- L/D بسیار کوتاه: این دستگاهها دارای نسبت طول به قطر (L/D) بسیار کوتاهی، معمولاً در محدوده ۴:۱ تا ۸:۱ هستند. این طول کم، دقیقاً به این دلیل است که دستگاه نیازی به ناحیه همگنسازی یا پلاستیسایز کردن ندارد و فقط باید ماده را دریافت کرده و فشار لازم برای عبور از قالب را ایجاد کند.

- سیستم تغذیه ساده: دهانه ورودی (Hopper) در این اکسترودرها معمولاً یک قیف باز و عریض است. هیچ نیازی به سیستم تغذیه غلتکی اجباری نیست، زیرا ماده داغ و نرم به راحتی توسط مارپیچ گرفته شده و به جلو کشیده میشود.

- سیستم محرکه ضعیفتر: از آنجایی که ویسکوزیته ماده ورودی بسیار پایینتر از حالت سرد است، مقاومت در برابر چرخش مارپیچ نیز کمتر است. در نتیجه، این اکسترودرها در مقایسه با یک اکسترودر لاستیک تغذیه سرد با قطر یکسان، به موتور و گیربکس با توان و گشتاور به مراتب کمتری نیاز دارند.

معایب و دلایل منسوخ شدن: اگرچه اکسترودرهای تغذیه گرم به دلیل سادگی ساختار، ارزانتر هستند، اما امروزه در خطوط تولید جدید به ندرت استفاده میشوند. دلایل اصلی این موضوع عبارتند از:

- هزینه عملیاتی بالا: این فرآیند نیازمند دو دستگاه پرمصرف (آسیاب غلتکی و اکسترودر) و حداقل یک اپراتور ماهر تماموقت برای کار با آسیاب است.

- نایکنواختی در کیفیت: کیفیت نهایی محصول به شدت به مهارت و تجربه اپراتور آسیاب در داغ کردن و همگنسازی کامپاند بستگی دارد. این امر منجر به نوسان کیفیت بین بچهای مختلف تولید میشود.

- ایمنی پایین: آسیابهای غلتکی داغ باز، از خطرناکترین ماشینآلات در صنعت لاستیک محسوب میشوند و ریسک حوادث در آنها بالاست.

در مقابل، اکسترودر تغذیه سرد، تمام این فرآیندها را در یک دستگاه واحد، به صورت خودکار، با کیفیت یکنواختتر و ایمنی بسیار بالاتر انجام میدهد.

تفاوت اکسترودر لاستیک و پلاستیک

یکی از رایجترین اشتباهات در درک این تجهیزات، یکسان دانستن اکسترودر لاستیک و اکسترودر پلاستیک است. اگرچه هر دو دستگاه از یک مکانیزم مارپیچ و سیلندر برای شکلدهی پیوسته به مواد استفاده میکنند، اما فلسفه طراحی، اصول عملکرد، مهندسی اجزا و هدف نهایی فرآیند در آنها کاملاً متفاوت است. این تفاوتها آنقدر بنیادین هستند که این دو دستگاه به هیچ عنوان قابل جایگزینی با یکدیگر نیستند. این تفاوت مستقیماً از ماهیت شیمیایی دو دسته مواد، یعنی ترموستها (Thermosets) برای لاستیک و ترموپلاستها (Thermoplastics) برای پلاستیک، ناشی میشود.

تفاوت در هدف فرآیند (شکلدهی ترموست در برابر ذوب ترموپلاست)

اولین و اساسیترین تفاوت، در هدف اصلی فرآیند است.

در اکستروژن پلاستیک، ماده اولیه معمولاً به شکل گرانولهای جامد و خشک یک پلیمر ترموپلاست (مانند پلیاتیلن یا PVC) است. هدف اصلی دستگاه، ذوب کردن (Melting) کامل این گرانولهاست. اکسترودر پلاستیک طراحی شده تا انرژی حرارتی زیادی را (چه از طریق هیترهای الکتریکی روی سیلندر و چه از طریق گرمای برشی ناشی از اصطکاک) به ماده اعمال کند، آن را از حالت جامد به حالت مذاب یکنواخت درآورد و سپس این مذاب را شکلدهی کند. این فرآیند کاملاً فیزیکی و برگشتپذیر است (مذاب پس از سرد شدن دوباره جامد میشود).

در مقابل، هدف یک اکسترودر لاستیک به هیچ عنوان ذوب کردن ماده نیست. ماده ورودی، یک کامپاند لاستیکی (ترموست) است که از قبل در میکسرهای دیگر به صورت یک توده خمیری، نرم و همگن درآمده است. هدف اصلی اکسترودر لاستیک عبارت است از:

- همگنسازی نهایی دما: اطمینان از اینکه توده لاستیک در تمام نقاط دمای یکسانی دارد.

- ایجاد فشار: ایجاد یک فشار بسیار بالا و کاملاً یکنواخت در پشت سرقالب.

- شکلدهی: عبور دادن ماده از قالب برای ایجاد پروفیل مورد نظر.

در تمام این مراحل، دمای ماده باید به طور دقیق پایینتر از دمای پخت (ولکانیزاسیون) نگه داشته شود. فرآیند پخت لاستیک یک واکنش شیمیایی برگشتناپذیر است. محصول خروجی از اکسترودر لاستیک یک پروفیل “خام” (Green) است که در مرحله بعدی باید وارد فرآیند پخت شود تا خواص نهایی خود را به دست آورد. در حالی که محصول خروجی از اکسترودر پلاستیک، پس از سرد شدن، محصول نهایی است.

تفاوت در مدیریت حرارت (دفع گرما در لاستیک در برابر اعمال گرما در پلاستیک)

فلسفه مهندسی سیستم کنترل دما در این دو دستگاه، کاملاً معکوس یکدیگر است.

در اکسترودر پلاستیک، سیستم برای “اعمال گرما” (Heat Input) به فرآیند طراحی شده است. هدف، رساندن گرانول جامد سرد به دمای ذوب (مثلاً ۲۰۰ تا ۳۰۰ درجه سانتیگراد) است. این کار از دو طریق انجام میشود: ۱) هیترهای الکتریکی قدرتمند که به صورت کمربندی دور سیلندر نصب شدهاند و به طور فعال به سیستم گرما میدهNد، و ۲) گرمای برشی (Shear Heat) ناشی از اصطکاک خود ماده. در این سیستم، خنککاری (به جز در ناحیه تغذیه) یک فرآیند ثانویه است و هدف اصلی کنترلر، تأمین انرژی کافی برای رسیدن به دمای ذوب است.

در مقابل، سیستم کنترل دمای یک اکسترودر لاستیک برای “دفع گرما” (Heat Removal) از فرآیند طراحی شده است. چالش اصلی در اینجا، جلوگیری از افزایش دما و رسیدن به نقطه پخت (معمولاً بین ۱۲۰ تا ۱۵۰ درجه سانتیگراد) است. کامپاند لاستیکی بسیار ویسکوز است و فرآیند فشردهسازی و همگنسازی آن، گرمای برشی (اصطکاکی) فوقالعاده زیادی تولید میکند. این گرمای داخلی تولید شده، به تنهایی کافی است تا دمای ماده را بسیار فراتر از حد مجاز افزایش دهد.

بنابراین، سیستم کنترل دمای اکسترودر لاستیک یک سیستم دوکاره (گرمایش/سرمایش) است:

- در زمان راهاندازی (Startup): از هیترها برای گرم کردن دستگاه و رساندن کامپاند سرد به دمای فرآیندی استفاده میکند.

- در زمان کارکرد پایدار (Steady State): هیترها تقریباً خاموش میشوند و سیستم به طور فعال وارد حالت سرمایش میشود. سیلندر و اغلب خود مارپیچ دارای کانالهای داخلی هستند که یک سیال خنککننده (مانند آب یا روغن) به طور مداوم در آنها گردش میکند تا حرارت اضافی تولید شده توسط برش را به سرعت از سیستم خارج کند.

به طور خلاصه، اکسترودر پلاستیک یک “گرمکننده” و “ذوبکننده” است، در حالی که اکسترودر لاستیک یک “میکسر-فرمر” پرفشار است که همزمان مانند یک “مبدل حرارتی” برای دفع فعال انرژی اضافی عمل میکند.

تفاوت در طراحی مارپیچ و L/D

این تفاوتهای بنیادین در هدف فرآیند و مدیریت حرارت، مستقیماً به طراحی فیزیکی و مهندسی کاملاً متفاوتی در اجزای اصلی، یعنی مارپیچ و سیلندر، منجر میشود.

1. نسبت طول به قطر (L/D):

این یکی از بارزترین تفاوتهای بصری و فنی است.

- اکسترودر پلاستیک: برای ذوب کردن کامل گرانولهای جامد، به زمان اقامت طولانی و سطح انتقال حرارت بالایی نیاز دارد. به همین دلیل، مارپیچهای پلاستیک بسیار بلند هستند و L/D رایج در آنها بین ۲۴:۱ تا ۳۲:۱ (و گاهی بیشتر) است. این طول زیاد، امکان ایجاد نواحی مجزای تغذیه، فشردهسازی/ذوب، و سنجش (Metering) را فراهم میکند.

- اکسترودر لاستیک: هدف اصلی، جلوگیری از انباشت حرارت و پخت زودرس (Scorch) است. بنابراین، زمان اقامت ماده در دستگاه باید به حداقل برسد. این امر با استفاده از مارپیچهای بسیار کوتاهتر محقق میشود.

- در اکسترودر تغذیه گرم، که ماده از قبل داغ است، L/D بسیار کوتاه و معمولاً بین ۴:۱ تا ۸:۱ است.

- در اکسترودر تغذیه سرد، که باید کار مکانیکی برای نرم کردن ماده انجام دهد، L/D کمی بلندتر و معمولاً بین ۱۲:۱ تا ۱۷:۱ است. این مقدار، همچنان به طور قابل توجهی کوتاهتر از یک اکسترودر پلاستیک است.

2. طراحی هندسی مارپیچ

- اکسترودر پلاستیک: مارپیچ برای فشردهسازی گرانول جامد و ذوب آن طراحی شده است. عمق کانال مارپیچ از ناحیه تغذیه به سمت ناحیه سنجش به طور پیوسته کاهش مییابد (نرخ فشردهسازی بالا) تا ماده را ذوب کرده و همگن کند.

- اکسترودر لاستیک: مارپیچ برای جابجایی و فشردهسازی یک توده خمیری بسیار ویسکوز طراحی شده است. عمق کانال معمولاً بیشتر است و طراحی پرهها (Flights) بر ایجاد اختلاط شدید (برای همگنسازی دما) و پمپاژ یکنواخت متمرکز است، نه ذوب کردن.

3. سیستم خنککاری مارپیچ:

- اکسترودر پلاستیک: مارپیچ معمولاً خنککاری داخلی ندارد (به جز در موارد بسیار خاص)، زیرا هدف، انتقال حرارت به ماده است.

- اکسترودر لاستیک: تقریباً تمام مارپیچهای اکسترودر لاستیک (چه تغذیه سرد و چه گرم) دارای یک کانال داخلی برای گردش سیال خنککننده (آب) هستند. این قابلیت خنککاری فعال از مرکز جریان ماده، برای جلوگیری از “اسوختگی” در هسته مذاب، حیاتی است.

4. سیستم محرکه (توان و گشتاور):

- اکسترودر لاستیک: به دلیل ویسکوزیته بسیار بالای کامپاند لاستیکی (به خصوص در حالت سرد)، اکسترودر لاستیک به موتور و گیربکسی با توان و گشتاور (Torque) بسیار بالاتر نسبت به یک اکسترودر پلاستیک با قطر یکسان، نیاز دارد.

معیارهای انتخاب اکسترودر لاستیک مناسب

انتخاب اکسترودر لاستیک مناسب برای یک خط تولید، یک تصمیم فنی و اقتصادی حیاتی است. این انتخاب مستقیماً بر کیفیت محصول نهایی، بهرهوری خط تولید و هزینههای عملیاتی تأثیر میگذارد. برخلاف یک تجهیز استاندارد، اکسترودر لاستیک باید به طور دقیق با نیازهای فرآیندی و نوع محصولی که قرار است تولید شود، مطابقت داده شود. برای این انتخاب، باید چندین معیار کلیدی به دقت بررسی شوند.

انتخاب بر اساس نوع کامپاند لاستیکی

اولین و اساسیترین معیار، شناسایی دقیق خواص کامپاند لاستیکی است که قرار است فرآیند شود. کامپاندهای لاستیکی، طیف بسیار گستردهای از رفتارها را از خود نشان میدهند و دستگاه باید توانایی پردازش سختترین و حساسترین ماده در سبد محصولات شما را داشته باشد.

- ویسکوزیته (Viscosity): کامپاندهای مختلف، دارای ویسکوزیته متفاوتی هستند. برخی کامپاندها (مانند سیلیکون رابر) نرمتر هستند، در حالی که کامپاندهای دیگر (مانند آنهایی که با دوده زیاد پر شدهاند) بسیار سفت و ویسکوز هستند. پردازش مواد با ویسکوزیته بالا، نیازمند گشتاور (Torque) بسیار بالا است. این امر مستقیماً بر انتخاب توان موتور و استحکام گیربکس اکسترودر لاستیک تأثیر میگذارد. انتخاب دستگاه با گشتاور ناکافی، منجر به توقف دستگاه در زیر بار و عدم توانایی در پردازش ماده میشود.

- حساسیت به پخت زودرس (Scorch Sensitivity): کامپاندها دارای زمان “اسوختگی” (Scorch Time) متفاوتی هستند؛ یعنی مدت زمانی که میتوانند در دمای فرآیندی باقی بمانند تا قبل از اینکه پخت شروع شود. کامپاندهای بسیار حساس (Fast-Curing) که زمان اسوختگی کوتاهی دارند، نیازمند یک اکسترودر لاستیک با قابلیت کنترل دمای فوقالعاده دقیق و توانایی دفع حرارت بسیار بالا هستند. در این موارد، استفاده از مارپیچ با خنککاری داخلی و سیلندرهایی با سیستم خنککننده قوی، اجتنابناپذیر است.

- نوع پرکنندهها (Fillers): نوع و میزان پرکنندههای موجود در کامپاند (مانند دوده، سیلیکا، الیاف) بر انتخاب متریال ساخت مارپیچ و سیلندر تأثیر میگذارد. کامپاندهای حاوی پرکنندههای بسیار ساینده، باعث فرسایش سریع قطعات استاندارد میشوند. برای این کاربردها، اکسترودر لاستیک باید به سیلندرهای بایمتالیک و مارپیچهایی با پوششهای ضد سایش مجهز باشد تا طول عمر کاری دستگاه تضمین شود.

بررسی این خواص به ما و شما کمک میکند تا دستگاهی را طراحی کنیم که نه تنها قادر به پردازش کامپاند شما باشد، بلکه این کار را به صورت پایدار و با حداقل فرسودگی انجام دهد.

نوع محصول نهایی و دقت ابعادی

پس از بررسی نوع کامپاند، معیار دوم، بررسی دقیق محصول نهایی است که خط تولید باید آن را ارائه دهد. شکل هندسی، پیچیدگی و بهخصوص تلرانسهای ابعادی مورد نیاز برای محصول، تأثیر مستقیمی بر انتخاب نوع و پیکربندی اکسترودر لاستیک دارد. دستگاهی که برای تولید یک شلنگ ساده باغبانی مناسب است، لزوماً توانایی تولید یک درزگیر دقیق خودرو را نخواهد داشت.

- پایداری جریان و فشار (Pulsation-Free Flow): برای تولید محصولاتی با دقت ابعادی بالا (مانند پروفیلهای آببندی خودرو یا روکش کابلهای مخابراتی)، مهمترین نیاز فنی، یک جریان خروجی کاملاً پایدار و بدون نوسان (Pulsation-Free) از اکسترودر لاستیک است. هرگونه نوسان جزئی در فشار یا دبی خروجی دستگاه، مستقیماً به صورت یک نقص ابعادی (مانند ضخیم یا نازک شدن نقطهای) در پروفیل نهایی منعکس میشود. دستیابی به این سطح از پایداری، نیازمند انتخاب یک اکسترودر لاستیک با مهندسی برتر است. این شامل یک سیستم تغذیه اجباری بسیار دقیق (مانند Roller Feed)، طراحی مارپیچ بهینه برای پمپاژ یکنواخت، و یک سیستم درایو (موتور و اینورتر) با قابلیت پاسخدهی بسیار سریع است که بتواند سرعت مارپیچ را تحت بارهای متغیر، کاملاً ثابت نگه دارد.

- محصولات توخالی (شلنگها): در تولید شلنگها و لولهها، معیار کلیدی، یکنواختی ضخامت دیواره (Concentricity) است. این امر نیازمند یک جریان مذاب کاملاً یکنواخت از اکسترودر لاستیک به سرقالب (Cross-Head Die) است.

- محصولات پیچیده (تایر): در کاربردهایی مانند تولید ترد تایر، که پروفیل دارای هندسه پیچیده و گاهی چندلایه (Duplex/Triplex) است، معیار اصلی، ثبات وزن در واحد طول است. در این موارد، انتخاب شامل یک سیستم کامل از دو یا سه اکسترودر لاستیک است که باید خروجی آنها به طور دقیق با یکدیگر هماهنگ شود.

- نیاز به گازگیری (Venting): اگر محصول نهایی به هیچ عنوان نباید دارای تخلخل یا حبابهای سطحی (Blisters) باشد (که یک نقص ابعادی و کیفی است)، اما کامپاند مورد استفاده مستعد ایجاد رطوبت یا گازهای فرار است، باید یک اکسترودر لاستیک ونت دار (Vented Extruder) انتخاب شود. این طراحی خاص، که دارای یک ناحیه گازگیری در طول سیلندر برای تخلیه این گازهاست، یک انتخاب فنی بر اساس الزامات محصول نهایی است.

بنابراین، پیش از انتخاب دستگاه، باید مشخصات فنی و تلرانسهای ابعادی محصول به دقت تحلیل شود تا اطمینان حاصل گردد که اکسترودر لاستیک انتخابی، توانایی تولید پایدار آن محصول را دارد.

طراحی و ساخت اکسترودر لاستیک (اکسترودر رابر) در امید عمران سهند

همانطور که در این راهنمای فنی بررسی شد، طراحی و ساخت یک اکسترودر لاستیک نیازمند درک عمیق از فرآیند لاستیکسازی، مدیریت دقیق حرارت و مهندسی مکانیک پیشرفته برای تحمل گشتاورهای بالاست. ما در شرکت امید عمران سهند، به صورت تخصصی در زمینه طراحی، مهندسی و ساخت انواع اکسترودر لاستیک (تغذیه سرد، پین برل و تغذیه گرم) برای کاربردهای مختلف صنعتی فعالیت میکنیم.

تیم مهندسی ما قادر به سفارشیسازی کامل دستگاه بر اساس نوع کامپاند، ظرفیت خروجی مورد نیاز و مشخصات فنی محصول نهایی شما میباشد. برای دریافت مشاوره فنی تخصصی، استعلام قیمت یا ثبت سفارش جهت طراحی و ساخت اکسترودر لاستیک متناسب با خط تولید خود، میتوانید با کارشناسان ما به شماره 09351967545 در تماس باشید.