کوئنچ کردن

کوئنچ کردن یا سرد کردن سریع یک فرآیند پیشرفته عملیات حرارتی است که در آن یک فلز، معمولاً فولاد، ابتدا تا بالاتر از دمای بحرانی آستنیتی گرم میشود تا ساختار کریستالی آن تغییر یابد و سپس با سرعت کنترلشدهای در یک محیط خنککننده مانند آب، روغن، یا محلولهای شیمیایی خاص سرد میشود. این فرآیند منجر به ایجاد فازهای متالورژیکی سخت مانند مارتنزیت میشود که باعث افزایش چشمگیر سختی، استحکام و مقاومت به سایش فلز میگردد. کوئنچ کردن همچنین با تنظیم دقیق پارامترهای خنکسازی میتواند به کنترل تنشهای داخلی و جلوگیری از ترکخوردگی منجر شود.

- معرفی انواع محیطهای کوئنچ کردن

- کوئنچ کردن یا سرد کردن سریع چه مزیتهایی دارد؟

- افزایش سختی و استحکام مکانیکی

- بهبود مقاومت به سایش و سطوح سختی

- افزایش چقرمگی و مقاومت در برابر شکست

- افزایش مقاومت به تغییر شکل پلاستیک

- بهبود خواص در دماهای بالا

- کنترل دقیق خواص متالورژیکی

- افزایش خواص یکنواخت در قطعات ضخیم

- بهبود قابلیت جوشپذیری

- بهبود قابلیت ماشینکاری

- گام به گام فرایند کوئنچ کردن یا سرد کردن سریع

- سوالات متداول کوئنچ کردن

معرفی انواع محیطهای کوئنچ کردن

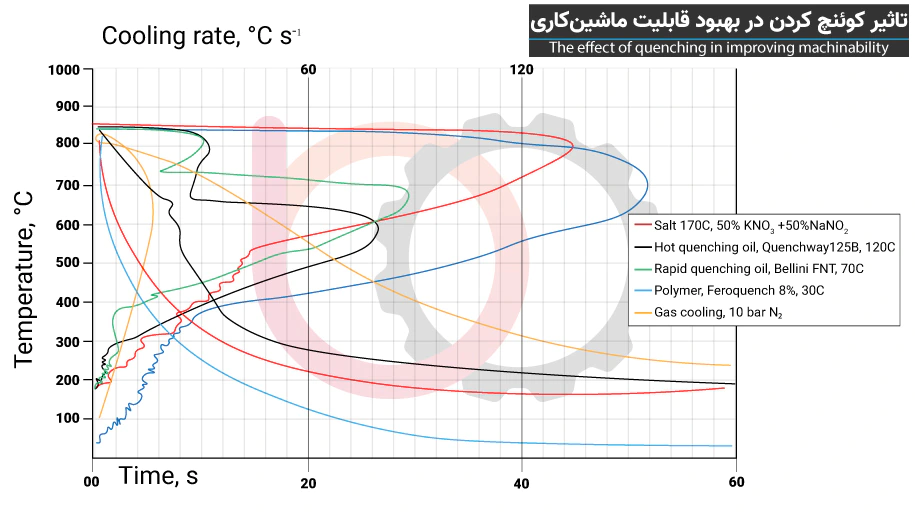

در فرآیند کوئنچ کردن، انتخاب محیط خنککننده به شدت بر سرعت خنکسازی و به دست آوردن خواص متالورژیکی مطلوب تأثیر میگذارد. هر محیط خنککننده ویژگیها و کاربردهای خاص خود را دارد که بسته به نیاز قطعه و نوع فلز انتخاب میشود. در ادامه به بررسی هر یک از این محیطها بهطور تخصصیتر میپردازیم:

کوئنچ کردن در آب

- سرعت خنکسازی: آب به عنوان یکی از سریعترین محیطهای کوئنچ کردن، نرخ انتقال حرارت بسیار بالایی دارد، که باعث ایجاد ساختارهای سخت مانند مارتنزیت در فولادهای کربنی میشود.

- کاربرد: این روش برای فولادهای ساده کربنی که نیاز به سختی بالا دارند، ایدهآل است. آب معمولاً برای کوئنچ فولادهای با درصد کربن بالا به کار میرود.

- مزایا: خنکسازی بسیار سریع و ارزانترین روش.

- معایب: سرعت بالای خنکسازی در آب خطر ترکخوردگی، اعوجاج و تنشهای داخلی را افزایش میدهد. بهویژه در قطعات پیچیده یا قطعاتی با مقاطع غیریکنواخت این موضوع بیشتر مشاهده میشود.

کوئنچ کردن در روغن

- سرعت خنکسازی: روغن نسبت به آب سرعت خنکسازی کمتری دارد، که به کاهش خطر ترکخوردگی کمک میکند. خنکسازی با روغن در دو فاز اتفاق میافتد: فاز بخار و فاز مایع که سرعت خنکسازی کنترلشدهای را فراهم میکند.

- کاربرد: این روش برای فولادهای آلیاژی که نیاز به سختی دارند اما خطر ترکخوردگی بالایی دارند، استفاده میشود. همچنین برای قطعات پیچیده و بزرگ مناسب است.

- مزایا: روغن خنککننده سرعت کنترلشدهتری دارد که امکان دستیابی به سختی یکنواخت و کاهش تنشهای حرارتی را فراهم میکند.

- معایب: روغن نیاز به نگهداری منظم دارد و احتمال احتراق در دماهای بالا وجود دارد. همچنین، روغن پس از کوئنچ ممکن است باعث آلودگی قطعه و نیاز به پاکسازی شود.

کوئنچ کردن در هوا

- سرعت خنکسازی: هوا به عنوان یکی از کندترین محیطهای خنککننده استفاده میشود که نرخ خنکسازی آهستهتری را فراهم میکند. این روش معمولاً برای آلیاژهای با سرعت خنکسازی پایین مانند فولادهای کمکربن یا آلیاژهای آلومینیوم استفاده میشود.

- کاربرد: هوا برای کوئنچ کردن آلیاژهایی که نیازی به سختی بالا ندارند یا موادی که در برابر شوکهای حرارتی حساس هستند، مناسب است.

- مزایا: حداقل اعوجاج و ترکخوردگی به دلیل خنکسازی آهسته. این روش برای قطعات حساس به تنشهای حرارتی ایدهآل است.

- معایب: کندی خنکسازی به سختی کمتری منجر میشود و برای فلزاتی که نیاز به سختی بالا دارند مناسب نیست.

کوئنچ در نمک مذاب

- سرعت خنکسازی: نمک مذاب یک محیط خنککننده است که به طور یکنواخت حرارت را از قطعه خارج میکند و میتوان دمای آن را به دقت کنترل کرد. این محیط خنکسازی بین آب و روغن از لحاظ سرعت خنکسازی قرار میگیرد.

- کاربرد: این روش برای کنترل دقیق نرخ خنکسازی و جلوگیری از تشکیل تنشهای داخلی استفاده میشود. در کوئنچ کردن فولادهای آلیاژی و قطعات پیچیده کاربرد دارد.

- مزایا: امکان کنترل دقیقتر دما و دستیابی به خواص یکنواختتر در تمام بخشهای قطعه. همچنین، این روش میتواند به طور همزمان باعث کاهش ترکخوردگی و اعوجاج شود.

- معایب: نیاز به تجهیزات خاص و هزینه بالا برای نگهداری محیط نمک. همچنین، خطر خوردگی قطعات و تجهیزات وجود دارد.

کوئنچ کردن در گازهای خنککننده

- سرعت خنکسازی: گازهای خنککننده مانند نیتروژن، هلیوم، یا آرگون میتوانند با سرعتهای مختلفی خنکسازی را انجام دهند. در سیستمهای خلأ، این گازها استفاده میشوند تا بدون خطر اکسیداسیون قطعه را خنک کنند.

- کاربرد: این روش در فرآیندهای خلأ و برای آلیاژهای حساس به اکسیداسیون و آلودگی سطحی بهکار میرود. معمولاً برای قطعات پیچیده یا با ارزش بالا استفاده میشود.

- مزایا: جلوگیری از اکسیداسیون سطحی و عدم نیاز به عملیات پاکسازی پس از کوئنچ. همچنین، خنکسازی یکنواخت و بدون تماس مستقیم با مایع.

- معایب: تجهیزات مورد نیاز برای گازهای خنککننده بسیار گرانقیمت هستند و کنترل دقیق فشار گاز برای دستیابی به نتایج مطلوب لازم است.

کوئنچ در پلیمرهای محلول در آب

- سرعت خنکسازی: این محیط خنککننده که از محلولهای پلیمری در آب استفاده میکند، میتواند نرخ خنکسازی بین آب و روغن را ارائه دهد. سرعت خنکسازی این روش به غلظت پلیمر و دمای محلول بستگی دارد.

- کاربرد: برای قطعاتی که نیاز به خنکسازی کنترلشدهتر نسبت به آب دارند و باید از ترکخوردگی جلوگیری شود، استفاده میشود. این روش در صنایع خودروسازی و هوافضا برای قطعات حساس کاربرد دارد.

- مزایا: امکان تنظیم دقیق نرخ خنکسازی و کاهش ترکخوردگی. علاوه بر این، قابلیت استفاده مجدد از محلولهای پلیمری وجود دارد.

- معایب: نیاز به نگهداری دقیق محلول پلیمر و خطر رسوب پلیمر بر روی قطعات. همچنین، استفاده نادرست از این محلولها میتواند منجر به نتایج غیرقابلپیشبینی شود.

کوئنچ کردن یا سرد کردن سریع چه مزیتهایی دارد؟

عملیات کوئنچ کردن یا سرد کردن سریع، یکی از مهمترین مراحل عملیات حرارتی است که به منظور بهبود خواص مکانیکی و افزایش طول عمر قطعات فلزی انجام میشود. این فرآیند مزایای متعددی را برای صنایع مختلف به همراه دارد که در ادامه، به بررسی دقیقتر این مزایا و کاربردهای آن در صنایع مختلف میپردازیم:

افزایش سختی و استحکام مکانیکی

کوئنچ کردن منجر به ایجاد فازهایی مانند مارتنزیت در ساختار فولاد میشود که سختی و استحکام مکانیکی آن را بهطور چشمگیری افزایش میدهد. این تغییر ساختاری ناشی از سرعت بالای خنکسازی است که مانع از بازگشت ساختار آستنیت به فازهای نرمتر مانند پرلیت یا فریت میشود. در نتیجه، قطعاتی که تحت کوئنچ قرار میگیرند، توانایی تحمل بارهای سنگین و سایش شدید را پیدا میکنند.

بهبود مقاومت به سایش و سطوح سختی

با انجام کوئنچ، سطوح قطعات به دلیل حضور فازهای سخت، مقاومت بیشتری در برابر سایش پیدا میکنند. این ویژگی به ویژه برای ابزارهای برش، چرخدندهها، و بلبرینگها که تحت اصطکاک و سایش مداوم قرار دارند، اهمیت بالایی دارد. همچنین کوئنچ کردن باعث افزایش سختی سطحی در نقاطی که نیاز به مقاومت بیشتر دارند، میشود.

افزایش چقرمگی و مقاومت در برابر شکست

کوئنچ کردن با حفظ ساختارهای میکروسکوپی مقاوم، چقرمگی قطعات را افزایش میدهد. این به معنای افزایش توانایی قطعات در جذب انرژی و مقاومت در برابر شکست و ترکخوردگی در شرایط بارگذاری متناوب یا شوکهای حرارتی است. این مزیت بهویژه در صنایع هوافضا، نظامی، و خودروسازی بسیار حیاتی است.

افزایش مقاومت به تغییر شکل پلاستیک

قطعاتی که تحت عملیات کوئنچ قرار میگیرند، به دلیل افزایش سختی، مقاومت بیشتری در برابر تغییر شکل پلاستیک پیدا میکنند. این امر باعث میشود که در شرایط تحت بارگذاریهای مکانیکی، قطعات کمتر دچار تغییر شکلهای دائمی شوند. این مزیت بهویژه برای قطعاتی که در معرض نیروهای شدید و تکراری هستند، مانند محورها و شاسیها اهمیت دارد.

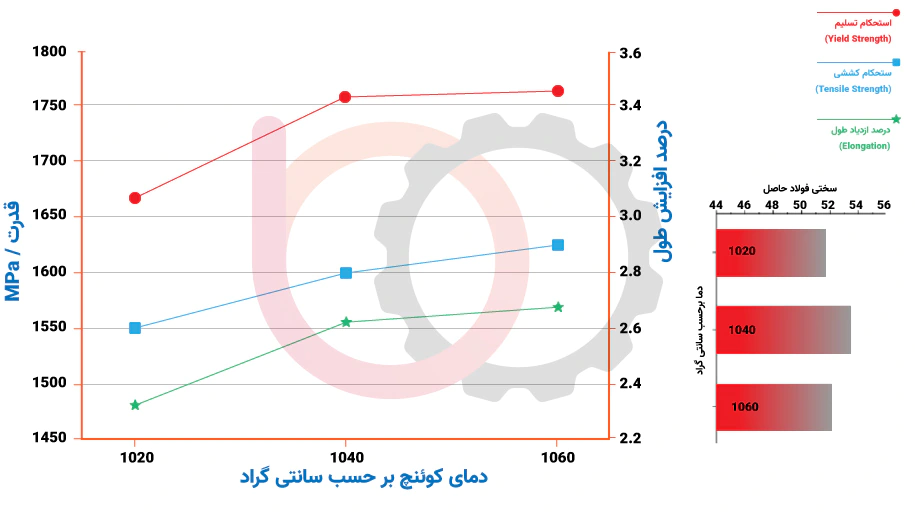

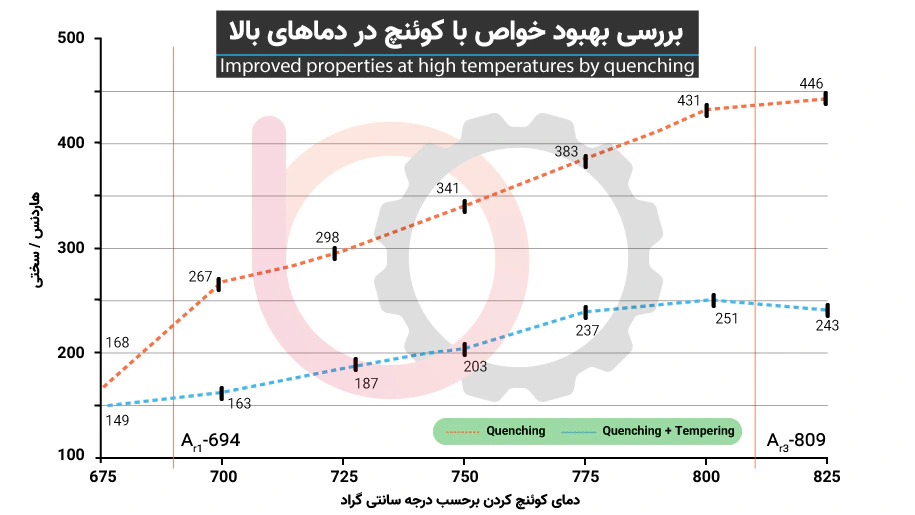

بهبود خواص در دماهای بالا

برخی از آلیاژهای خاص پس از کوئنچ کردن، مقاومت بهتری در برابر تغییرات حرارتی و دماهای بالا نشان میدهند. این ویژگی به قطعات اجازه میدهد تا در دماهای بالا (بهعنوان مثال در توربینهای گازی یا موتورهای جت) بدون از دست دادن خواص مکانیکی خود کار کنند. این مقاومت به اکسیداسیون و تخریب حرارتی یکی از مزایای مهم کوئنچ در آلیاژهای مقاوم به حرارت است.

کنترل دقیق خواص متالورژیکی

یکی از ویژگیهای کلیدی کوئنچ کردن، امکان کنترل دقیق دما و سرعت خنکسازی است که با انتخاب صحیح محیطهای خنککننده (مانند آب، روغن، نمک مذاب یا گازهای خنککننده) انجام میشود. این کنترل دقیق به مهندسان متالورژی این امکان را میدهد که به خواص متالورژیکی خاصی مانند سختی سطحی، چقرمگی داخلی، و مقاومت به ضربه دست یابند. این تنظیمات برای قطعاتی که نیاز به تعادل دقیق بین سختی و چقرمگی دارند، بسیار حیاتی است.

افزایش خواص یکنواخت در قطعات ضخیم

در قطعات بزرگ یا با مقاطع غیریکنواخت، کوئنچ کردن میتواند به توزیع یکنواخت خواص مکانیکی در تمامی بخشهای قطعه کمک کند. با کنترل صحیح فرآیند خنکسازی، میتوان از ایجاد تنشهای داخلی و تغییر شکلهای ناخواسته جلوگیری کرد و به خواص یکنواخت در سراسر قطعه دست یافت. این مزیت در صنایع تولید قطعات بزرگ مکانیکی و ماشینآلات سنگین بسیار حائز اهمیت است.

بهبود قابلیت جوشپذیری

در برخی از آلیاژها، انجام کوئنچ کردن میتواند به بهبود قابلیت جوشپذیری کمک کند. با کنترل تنشهای حرارتی و بهبود خواص متالورژیکی، امکان ایجاد اتصالات قویتر و پایدارتر در قطعات جوشخورده فراهم میشود. این ویژگی برای پروژههایی که نیاز به جوشکاریهای پیچیده و دقیق دارند، از اهمیت زیادی برخوردار است.

بهبود قابلیت ماشینکاری

برخی آلیاژها پس از کوئنچ کردن، به دلیل تغییرات در ساختار کریستالی، قابلیت ماشینکاری بهتری پیدا میکنند. این به معنای کاهش زمان و هزینههای ماشینکاری و بهبود کیفیت نهایی قطعات تولیدی است. بهخصوص در صنایع تولید ابزارهای دقیق و قطعات مکانیکی حساس، این ویژگی بسیار ارزشمند است.

کاهش ترکخوردگی و تنشهای حرارتی

با انتخاب محیطهای خنککننده مناسب مانند روغن یا گازهای خنککننده، میتوان از ایجاد ترکهای سطحی و تنشهای حرارتی در قطعات جلوگیری کرد. این امر بهویژه در قطعاتی که تحت فشارهای مکانیکی شدید و شرایط کاری سخت قرار دارند، مانند بلبرینگها و چرخدندهها، اهمیت دارد.

گام به گام فرایند کوئنچ کردن یا سرد کردن سریع

جهت درک بهتر از عملیات کوئنچ کردن، در ادامه بصورت گام به گام این فرایند را توضیح میدهیم:

1. آمادهسازی اولیه قطعه

- در این مرحله، قطعه فلزی از هر گونه آلودگی، اکسیدها، روغن و چربی پاکسازی میشود. این کار اهمیت زیادی دارد، زیرا وجود آلایندهها ممکن است منجر به نقص در کیفیت سطحی و ایجاد ترکهای سطحی یا داخلی پس از کوئنچ شود. همچنین بررسی ابعاد و تراز قطعه برای اطمینان از یکنواختی در حرارتدهی و خنکسازی ضروری است.

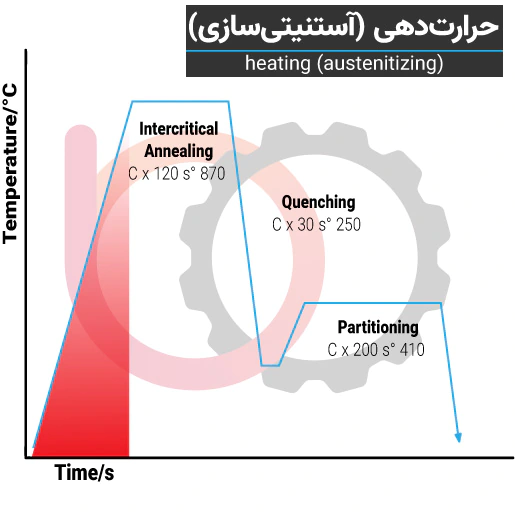

2. حرارتدهی (آستنیتیسازی)

- قطعه فلزی در یک کوره به دمای بحرانی (آستنیتی) که بسته به نوع آلیاژ متفاوت است (معمولاً برای فولادها در محدوده 750 تا 950 درجه سانتیگراد) حرارت داده میشود. در این دما، ساختار کریستالی فلز از فازهای فریت یا پرلیت به فاز آستنیت تبدیل میشود. این فاز دارای چقرمگی بالا و قابلیت تبدیل سریع به ساختارهای سختتر نظیر مارتنزیت است. توزیع یکنواخت دما و کنترل دقیق این مرحله برای جلوگیری از ایجاد تنشهای حرارتی در قطعه بسیار مهم است.

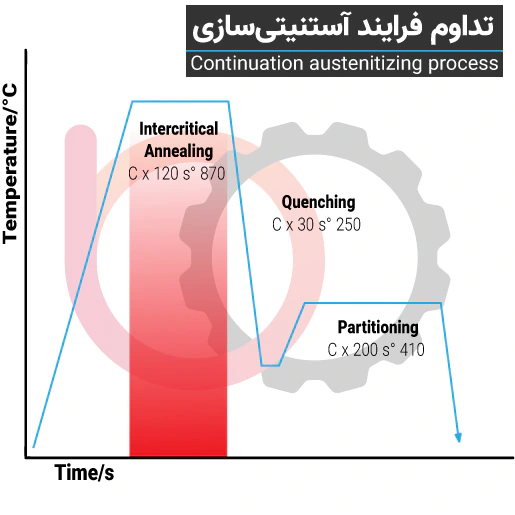

3. زمان نگهداری در دمای آستنیتی

- پس از رسیدن قطعه به دمای آستنیتی، لازم است که برای مدت مشخصی در این دما نگه داشته شود تا آستنیت بهطور کامل و یکنواخت در تمام ساختار فلز تشکیل شود. مدت زمان نگهداری بستگی به اندازه و شکل قطعه و همچنین نوع آلیاژ دارد. اگر زمان نگهداری ناکافی باشد، برخی از بخشهای فلز ممکن است همچنان بهصورت فازهای نرمتر باقی بمانند که میتواند سختی و یکنواختی نهایی قطعه را تحت تأثیر قرار دهد.

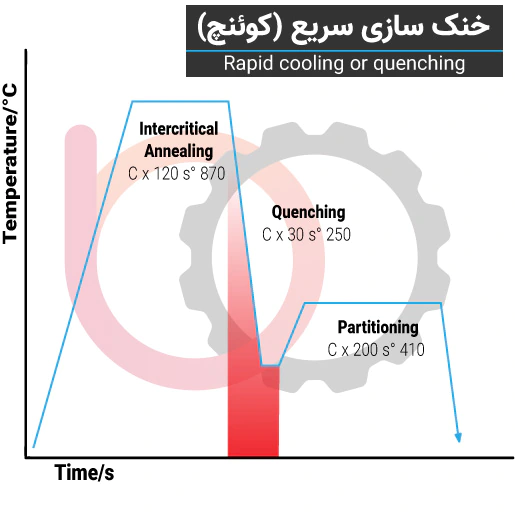

4. خنکسازی سریع (کوئنچ)

- این مرحله اصلی فرآیند است که در آن قطعه به سرعت در یک محیط خنککننده قرار میگیرد. هدف از این مرحله تبدیل ساختار آستنیت به فاز مارتنزیت است که بسیار سختتر و شکنندهتر از فازهای دیگر است. محیط خنککننده میتواند شامل آب، روغن، گازهای خنککننده، یا محلولهای نمک مذاب باشد. انتخاب محیط خنککننده به نوع آلیاژ و خواص مکانیکی مورد نظر بستگی دارد. سرعت خنکسازی باید بهدقت کنترل شود تا از تشکیل فازهای نرمتر مانند پرلیت یا باینیت جلوگیری شود.

5. کنترل دقیق سرعت سرد کردن

- سرعت خنکسازی در فرآیند کوئنچ باید بهدقت کنترل شود. اگر سرعت خنکسازی بیش از حد کم باشد، امکان تشکیل ساختارهای نرمتر (مانند پرلیت یا باینیت) وجود دارد که باعث کاهش سختی نهایی میشود. از طرف دیگر، اگر سرعت خنکسازی بیش از حد بالا باشد، ممکن است منجر به ترکخوردگی یا ایجاد تنشهای داخلی شدید در قطعه شود که بر کیفیت نهایی تأثیر منفی میگذارد. این مرحله نیاز به کنترلهای دقیق متالورژیکی دارد تا ساختار مارتنزیتی یکنواخت و مطلوب بهدست آید.

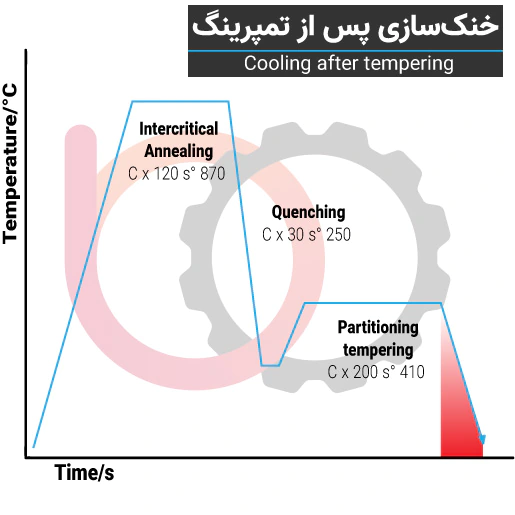

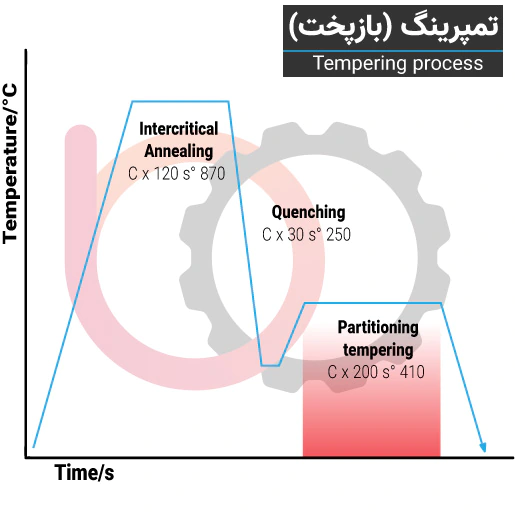

6. تمپرینگ (بازپخت)

- پس از کوئنچ، قطعه سخت شده ولی شکننده است. به همین دلیل، مرحله تمپرینگ بلافاصله پس از کوئنچ انجام میشود. در این مرحله، قطعه در دمای پایینتر (معمولاً بین 150 تا 650 درجه سانتیگراد بسته به نوع آلیاژ و سختی مورد نظر) مجدداً حرارت داده میشود تا تنشهای داخلی کاهش یابد و چقرمگی قطعه بهبود یابد. در این مرحله، فاز مارتنزیتی مقداری نرم میشود تا خواص مکانیکی قطعه به تعادل مناسبی بین سختی و چقرمگی برسد.

7. خنکسازی پس از تمپرینگ

- پس از تمپرینگ، قطعه به آهستگی یا با استفاده از جریان هوا سرد میشود. این خنکسازی به حفظ یکنواختی خواص مکانیکی در سراسر قطعه کمک میکند و از بروز تنشهای حرارتی اضافی جلوگیری میکند. این مرحله نیز به دقت بالایی نیاز دارد تا از ایجاد ترکها یا تنشهای باقیمانده جلوگیری شود.