خط تولید ورق فومیزه PVC

تقاضا در صنعت دکوراسیون و کابینتسازی به سرعت به سمت مواد اولیهای در حال حرکت است که بزرگترین ضعف MDF و نئوپان، یعنی آسیبپذیری در برابر رطوبت، را نداشته باشند. ورق فومیزه PVC به عنوان یک جایگزین مستقیم و ۱۰۰٪ ضد آب، این نیاز اساسی بازار را به طور کامل برطرف کرده است.

این مقاله به عنوان یک راهنمای کامل فنی و تجاری برای سرمایهگذاران، تولیدکنندگان و کارآفرینانی تدوین شده است که قصد راه اندازی خط تولید ورق فومیزه PVC را دارند.

هدف ما در این راهنما، بررسی تمام جنبههای فنی و تجاری این سرمایهگذاری است و بر تخصص «صفر تا صد» ما در طراحی، ساخت و راهاندازی کامل خط تولید تاکید دارد. ما به عنوان طراح و سازنده دستگاه های خط تولید ورق فومیزه PVC، از مشاوره اولیه و مهندسی خط تا ساخت تجهیزات، نصب، آموزش و انتقال دانش فنی تولید، شما را همراهی میکنیم.

- خط تولید ورق فومیزه PVC چیست؟ (آشنایی با تکنولوژی ساخت)

- دستگاه های خط تولید ورق فومیزه PVC

- دستگاه میکسر PVC (میکسر گرم و سرد) با دور بالا

- سیستم انتقال مواد (فیدر اسکرو یا پنوماتیک)

- دستگاه اکسترودر ورق فومیزه (بررسی اکسترودر پارالل در مقابل کونیکال)

- قالب اکستروژن ورق فومیزه (T-Die) (با طراحی ویژه برای فرآیند فومینگ)

- واحد کالیبراسیون و خنککاری

- واحد کشنده (با غلتکهای محافظ سطح)

- سیستم برش ورق PVC (برش طولی لبهها و برش عرضی گیوتینی)

- واحد استکر و میز دریافت

- جدول مشخصات فنی تقریبی دستگاههای خط تولید ورق فومیزه پی وی سی

- فرآیند تولید ورق فومیزه PVC (مراحل گام به گام در خط تولید)

- فرمولاسیون ورق فومیزه PVC

- چرا فرمولاسیون، موفقیت یا شکست خط تولید ورق فومیزه PVC را تعیین میکند؟

- نقش عامل فومزا (Foaming Agent) در تعیین دانسیته ورق فومیزه PVC

- نقش استابلایزرها در جلوگیری از زردی و افزایش مقاومت

- تاثیر پرکنندهها و کمکفرآیندها بر سختی سطح (Surface Hardness) و قابلیت پیچخوری

- دانش فنی ما: ارائه فرمولاسیون بهینه برای محصول رقابتی در بازار ایران

- محصولات نهایی خط تولید: کاربرد ورق فومیزه PVC در صنایع مختلف

- توجیه اقتصادی خط تولید: مقایسه تفاوت ورق فومیزه و MDF

- هزینه راه اندازی خط تولید ورق فومیزه PVC و تحلیل سودآوری

- توسعه خط تولید: خط تولید ورق فومیزه روکش دار (افزایش ارزش افزوده)

- خدمات ما: راه اندازی صفر تا صد خط تولید فومیزه PVC

- عیبیابی رایج در خط تولید ورق فومیزه PVC (نکات تخصصی)

- سوالات متداول در مورد خط تولید ورق فومیزه

خط تولید ورق فومیزه PVC چیست؟ (آشنایی با تکنولوژی ساخت)

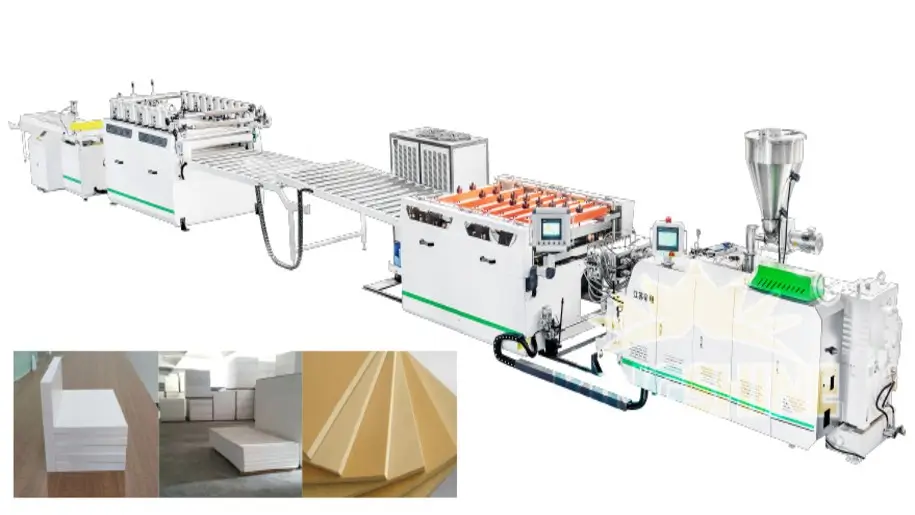

یک خط تولید ورق فومیزه PVC مجموعهای یکپارچه از ماشینآلات صنعتی است که برای تبدیل مواد اولیه تولید ورق فومیزه PVC (ترکیبات پلیمری) به ورقهای جامد اما فومدار (Foamed Sheet) طراحی شده است. این خطوط بر پایه یک فرآیند اکستروژن پیوسته (Continuous Extrusion) کار میکنند؛ به این معنی که مواد اولیه از یک سو وارد و محصول نهایی (ورق) به صورت مداوم از سوی دیگر خارج میشود.

تعریف فنی خط تولید ورق فومیزه پی وی سی (یک فرآیند اکستروژن پیوسته)

از دیدگاه فنی، این خط تولید یک سیستم کامل اکستروژن است که به طور خاص برای مدیریت فرآیند «فومسازی» (Foaming) پلیمر طراحی شده است. مواد اولیه پس از اختلاط دقیق، در دستگاه اکسترودر ورق فومیزه ذوب و همگن میشوند. همزمان، عامل فومزا (Foaming Agent) موجود در مواد فعال شده و گاز ایجاد میکند. این گاز در مذاب پلیمری منبسط شده و ساختار سلولی بستهای (Closed-Cell) را ایجاد میکند که منجر به تولید ورقی سبکوزن (فومیزه) میشود. وظیفه اصلی خط، کنترل دقیق این انبساط و سپس تثبیت ابعادی ورق از طریق واحدهای کالیبراسیون و خنککاری است.

این خط تولید چه محصولی تولید میکند؟ (معرفی کوتاه ورق فومیزه چیست؟)

محصول خروجی این خط، ورق فومیزه PVC نام دارد. این محصول یک ورق پلاستیکی سخت، صاف و بادوام با ساختار داخلی فوممانند (سلولی) است. به دلیل همین ساختار داخلی، ورق فومیزه وزن بسیار کمتری نسبت به PVC سخت (مانند لوله پلیکا) دارد. مهمترین ویژگی این ورق، مقاومت کامل و ۱۰۰ درصدی در برابر آب، رطوبت و حشرات (مانند موریانه) است. همین ویژگی آن را به جایگزین اصلی محصولات چوبی مانند MDF و نئوپان، به ویژه برای استفاده در محیطهای مرطوب مانند کابینت زیر سینک آشپزخانه، حمام و سرویسهای بهداشتی، تبدیل کرده است.

تفاوت اصلی خط تولید فومیزه با خطوط دیگر PVC (مانند کفپوش یا لوله)

اگرچه همه این خطوط از PVC استفاده میکنند، اما تکنولوژی ساخت آنها کاملاً متفاوت است:

- خط تولید لوله یا پروفیل: این خطوط مذاب را از قالبی با شکل مشخص (مثلاً دایره) عبور میدهند و محصولی توخالی یا شکلدار تولید میکنند.

- خط تولید کفپوش PVC: (همانطور که در مقاله راهنمای خط تولید کفپوش PVC بررسی شد) این خط بر تولید ورق نازک و لمینت کردن لایههای طرح و محافظ روی آن متمرکز است.

- خط تولید ورق فومیزه: تفاوت اساسی این خط، در مدیریت «فرآیند فومسازی» و استفاده از «قالب T-Die» برای تولید ورق پهن و «واحد کالیبراسیون» برای کنترل دقیق ضخامت (از ۳ تا ۱۶ میلیمتر) و صافی سطح ورق است. طراحی اکسترودر و قالب در این خط باید به گونهای باشد که فشار مذاب را برای ایجاد یک ساختار فوم یکنواخت به خوبی مدیریت کند.

مقیاسهای خط تولید (صنعتی، کارگاهی) و ظرفیتهای تولیدی

خط تولید ورق فومیزه پی وی سی در مقیاسهای مختلفی قابل طراحی و ساخت است. ظرفیت تولید معمولاً بر اساس کیلوگرم بر ساعت (خروجی اکسترودر) یا عرض و ضخامت ورق تولیدی سنجیده میشود.

- عرض استاندارد: رایجترین عرض ورق در بازار ایران ۱۲۲ سانتیمتر (متناسب با ابعاد استاندارد MDF) است. بنابراین، خطوط تولید معمولاً برای این عرض مفید طراحی میشوند.

- ضخامت: قابلیت تولید ضخامتهای مختلف (مثلاً از ۳ میلیمتر تا ۱۶ یا ۱۸ میلیمتر) یکی از ویژگیهای کلیدی خط است که به طراحی واحد کالیبراسیون بستگی دارد.

- ظرفیت: خطوط میتوانند بر اساس نیاز سرمایهگذار، از ظرفیتهای متوسط (مثلاً ۲۵۰-۳۵۰ کیلوگرم بر ساعت) تا ظرفیتهای صنعتی بالا (مثلاً ۵۰۰-۷۰۰ کیلوگرم بر ساعت) طراحی و ساخته شوند.

دستگاه های خط تولید ورق فومیزه PVC

یک خط تولید ورق فومیزه PVC (پی وی سی) کامل، از مجموعهای از ماشینآلات تخصصی و یکپارچه تشکیل شده است که هر کدام وظیفهای دقیق در فرآیند تولید دارند. بر خلاف تصور، این خط صرفاً یک اکسترودر و کاتر نیست، بلکه سیستمی پیچیده برای کنترل فرآیند فومینگ و تثبیت ابعادی ورق است. در ادامه، اجزای اصلی این خط به تفکیک معرفی میشوند.

دستگاه میکسر PVC (میکسر گرم و سرد) با دور بالا

این دستگاه، نقطه شروع آمادهسازی مواد و یکی از عوامل کلیدی در کیفیت محصول نهایی است.

- میکسر گرم (Hot Mixer): یک مخزن عمودی با تیغههایی با دوران بسیار بالا است. وظیفه آن اختلاط فیزیکی مواد اولیه تولید ورق فومیزه PVC (شامل پودر پی وی سی، کربنات کلسیم، عامل فومزا و سایر افزودنیها) و رساندن دمای آنها از طریق اصطکاک به حد مشخصی (مثلاً ۱۲۰ درجه) برای ایجاد یک مخلوط خشک و همگن (Dry Blend) است.

- میکسر سرد (Cold Mixer): یک مخزن بزرگتر با دوران آرامتر و دارای جدارههای دوجداره برای گردش آب سرد (سیستم چیلر) است. مخلوط داغ بلافاصله به این مخزن منتقل میشود تا دمای آن به سرعت (مثلاً تا ۴۰ درجه) کاهش یابد و از فعالسازی زودهنگام عامل فومزا یا تخریب حرارتی مواد جلوگیری شود.

سیستم انتقال مواد (فیدر اسکرو یا پنوماتیک)

این تجهیزات وظیفه انتقال اتوماتیک مخلوط آماده شده (Dry Blend) از خروجی میکسر سرد به مخزن تغذیه (Hopper) اکسترودر را بر عهده دارند. این سیستم معمولاً به صورت فیدر ماردونی (Screw Loader) یا سیستم انتقال پنوماتیک (Vakuum Loader) طراحی میشود که از آلودگی مواد جلوگیری کرده و تغذیه پیوسته اکسترودر را تضمین میکند.

دستگاه اکسترودر ورق فومیزه (بررسی اکسترودر پارالل در مقابل کونیکال)

این دستگاه، بخش اصلی فرآیند ذوب، همگنسازی و ایجاد فشار برای مذاب PVC (پی وی سی) است.

- تفاوت اکسترودرها: اگرچه در برخی خطوط از اکسترودرهای دو مارپیچ کونیکال استفاده میشود، اما برای تولید ورق فومیزه با ظرفیت بالا و کیفیت یکنواخت، معمولاً اکسترودرهای دو مارپیچ موازی (Parallel Twin-Screw) ترجیح داده میشوند. اکسترودرهای پارالل به دلیل طول بیشتر و قابلیت تحمل فشار بالاتر، کنترل بهتری بر فرآیند اختلاط و فعالسازی عامل فومزا در فشار بالا دارند.

قالب اکستروژن ورق فومیزه (T-Die) (با طراحی ویژه برای فرآیند فومینگ)

یک ابزار دقیق فولادی است که به انتهای خروجی اکسترودر متصل میشود. قالب اکستروژن ورق فومیزه (معروف به T-Die) وظیفه تبدیل جریان مذاب فشرده خروجی از اکسترودر را به یک ورق پهن و مسطح (مانند عرض ۱۳۰۰ میلیمتر) بر عهده دارد. طراحی کانالهای داخلی (Manifold) این قالب برای تولید فومیزه بسیار حیاتی است، زیرا باید توزیع فشار و جریان مواد را در تمام عرض خروجی به صورت کاملاً یکنواخت حفظ کند تا از تفاوت دانسیته در نقاط مختلف ورق جلوگیری شود.

واحد کالیبراسیون و خنککاری

این واحد، یک سیستم دقیق مهندسی است که وظیفه تثبیت ابعادی ورق فومیزه داغ را بر عهده دارد. کالیبراتور (که معمولاً شامل صفحات فولادی دقیق و ماشینکاری شده با کانالهای داخلی برای گردش آب سرد است) برای انجام همزمان سه وظیفه اصلی طراحی شده است:

- تثبیت ضخامت: تنظیم ضخامت نهایی ورق (مثلاً ۱۶ میلیمتر) با دقت بالا.

- تثبیت سطح: ایجاد سطحی کاملاً صاف و یکدست (Flatness).

- خنککاری اولیه: خنککاری سریع سطح برای تثبیت ساختار فوم داخلی.

واحد کشنده (با غلتکهای محافظ سطح)

ماشینی متشکل از چندین جفت غلتک لاستیکی یا تسمههای پهن است که وظیفه کشیدن ورق با سرعت ثابت و کنترلشده از درون واحد کالیبراسیون را بر عهده دارد. سرعت این واحد باید کاملاً با سرعت خروجی اکسترودر هماهنگ باشد. غلتکهای این واحد به دلیل حساسیت سطح ورق پی وی سی فومیزه، معمولاً دارای پوشش نرم هستند تا از ایجاد خط و خش روی محصول جلوگیری کنند.

سیستم برش ورق PVC (برش طولی لبهها و برش عرضی گیوتینی)

تجهیزات نهایی برای رساندن ورق به ابعاد استاندارد بازار. سیستم برش ورق PVC (پی وی سی) شامل دو جزء است:

- برش طولی (Trimming): مجموعهای از تیغههای مدور در کنارههای خط که لبههای اضافی (ناصافیهای ناشی از کالیبراسیون) را میبُرند تا ورق به عرض دقیق (مثلاً ۱۲۲ سانتیمتر) برسد.

- برش عرضی (Cross-Cutter): یک دستگاه کاتر گیوتینی یا ارهای اتوماتیک که با دریافت سیگنال از سنسور طول، ورق پیوسته را در طولهای استاندارد (مثلاً ۲.۴۴ متر) برش میدهد.

واحد استکر و میز دریافت

واحد نهایی خط تولید که ورقهای برشخورده را به صورت اتوماتیک یا نیمهاتوماتیک دریافت کرده و آنها را به صورت منظم روی هم میچیند (Stacking). این واحد محصول را برای بستهبندی نهایی (شیرینک یا پالتبندی) آماده میکند.

جدول مشخصات فنی تقریبی دستگاههای خط تولید ورق فومیزه پی وی سی

برای ارائه یک دید فنی بهتر، در ادامه جدول مشخصات نسبی برای یک خط تولید ورق فومیزه PVC با مقیاس متوسط (استاندارد بازار) ارائه شده است.

| تجهیز (Equipment) | مشخصات فنی کلیدی | محدوده استاندارد |

| ۱. میکسر PVC (گرم/سرد) | ظرفیت حجمی (گرم / سرد) | ۸۰۰ / ۲۵۰۰ لیتر |

| قدرت موتور (گرم / سرد) | ۱۱۰ / ۴۵ کیلووات | |

| ۲. اکسترودر دو مارپیچ (پارالل) | مدل (قطر مارپیچها) | OSESZ 92/188 mm یا ۱۰۵/۲۱۲ mm |

| ظرفیت خروجی | ۴۵۰ تا ۶۵۰ کیلوگرم بر ساعت | |

| قدرت موتور اصلی | ۱۱۰ تا ۱۳۲ کیلووات | |

| ۳. قالب اکستروژن (T-Die) | عرض مفید خروجی | ۱۲۵۰ تا ۱۳۵۰ میلیمتر (برای ورق نهایی ۱۲۲۰) |

| ۴. واحد کالیبراسیون | طول موثر کالیبراسیون | ۳ تا ۵ متر |

| ۵. واحد کشنده (Haul-off) | تعداد جفت غلتک | ۶ تا ۸ جفت |

| ۶. سیستم برش عرضی | نوع کاتر | گیوتین هیدرولیک یا ارهای Servo Motor |

| ۷. ابعاد ورق تولیدی | عرض استاندارد | ۱۲۲۰ میلیمتر |

| ضخامت قابل تولید | ۳ تا ۱۸ میلیمتر (قابل تنظیم) |

توجه: مشخصات فنی ارائه شده در جدول فوق (مانند ظرفیت خروجی و قدرت موتورها) به صورت تقریبی و بر اساس یک مقیاس استاندارد و رایج در بازار ارائه شده است. تخصص ما طراحی و ساخت سفارشی خط تولید ورق فومیزه PVC است؛ بنابراین، تمامی این مشخصات، از جمله عرض و ضخامت ورق تولیدی و ظرفیت نهایی خط، به صورت دقیق مطابق با نیاز فنی و بودجه سرمایهگذار قابل تغییر و سفارشیسازی کامل هستند.

فرآیند تولید ورق فومیزه PVC (مراحل گام به گام در خط تولید)

فرآیند تولید ورق فومیزه PVC (پی وی سی) یک عملیات مهندسی پیوسته است که در آن، مواد اولیه پودری به ورق نهایی تبدیل میشوند. موفقیت در این فرآیند به هماهنگی دقیق دما، فشار و سرعت در تمام مراحل، از میکسر تا برش نهایی، بستگی دارد. این فرآیند به چهار مرحله اصلی و پیوسته تقسیم میشود

مرحله اول: آمادهسازی مواد اولیه تولید ورق فومیزه PVC در میکسر

فرآیند با آمادهسازی مخلوط اولیه (کامپاند) آغاز میشود. در این مرحله، مواد اولیه تولید ورق فومیزه PVC (شامل پودر PVC، کربنات کلسیم، عامل فومزا، استابلایزرها و سایر افزودنیها) بر اساس فرمولاسیون دقیق، وزنکشی شده و به دستگاه میکسر PVC (بخش گرم) تغذیه میشوند.

- عملیات اختلاط گرم: در داخل میکسر گرم، مواد با سرعت بالا شروع به چرخش میکنند. این چرخش باعث ایجاد اصطکاک شدید و افزایش دمای مخلوط تا حدود ۱۱۰-۱۲۰ درجه سانتیگراد میشود. در این دما، افزودنیها به خوبی جذب ساختار رزین پی وی سی شده و یک مخلوط پودری خشک، یکنواخت و آمادهی ذوب (Dry Blend) به دست میآید.

- عملیات خنککاری: بلافاصله پس از رسیدن به دمای مورد نظر، مخلوط داغ به میکسر سرد منتقل میشود. در این واحد، مخلوط به سرعت (تا دمای حدود ۴۰-۵۰ درجه) خنک میشود. این خنککاری سریع ضروری است تا از تخریب حرارتی مواد و بهخصوص از فعال شدن زودهنگام عامل فومزا (Foaming Agent) قبل از ورود به اکسترودر، جلوگیری شود.

مرحله دوم: اکستروژن و فومسازی (Expansion) مذاب در خروجی قالب

مخلوط خشک و خنکشده (Dry Blend) از طریق سیستم تغذیه (فیدر) به دستگاه اکسترودر ورق فومیزه وارد میشود. در داخل اکسترودر، چندین عملیات کلیدی رخ میدهد:

- ذوب و پلاستیکاسیون: مواد با عبور از نواحی حرارتی (Heater Zones) و تحت تنش برشی ناشی از چرخش مارپیچها، از حالت پودری به حالت مذاب خمیری (پلاستیکه) تبدیل میشوند.

- همگنسازی و ایجاد فشار: مذاب به طور کامل همگن شده و فشار آن به شدت افزایش مییابد.

در انتهای اکسترودر، مذاب همگن و فشردهشده با فشار ثابت به قالب اکستروژن ورق فومیزه (T-Die) رانده میشود. نقطه بحرانی فرآیند دقیقاً در لحظه خروج مذاب از دهانه قالب (Die Lip) رخ میدهد. در این لحظه، فشار به طور ناگهانی کاهش مییابد (Pressure Drop). این کاهش فشار باعث فعال شدن عامل فومزا و آزاد شدن گاز در سراسر مذاب میشود. در نتیجه، ورق بلافاصله پس از خروج از قالب شروع به انبساط (فوم کردن) میکند و ساختار سلولی داخلی آن شکل میگیرد.

مرحله سوم: کالیبراسیون و تثبیت ضخامت (مهمترین مرحله فنی)

ورق داغ، پهن و در حال انبساط، بلافاصله از قالب وارد واحد کالیبراسیون میشود. این مرحله، مهمترین بخش فنی در تعیین کیفیت، ضخامت و صافی سطح ورق است.

- عملیات کالیبره کردن: ورق در حالی که هنوز نرم و در حال فوم کردن است، از میان صفحات دقیق و خنک شونده (توسط آب سرد چیلر) عبور داده میشود. این صفحات، ورق را به ضخامت نهایی (مثلاً ۱۶ میلیمتر) محدود کرده و آن را وادار به پر کردن کامل این فضا میکنند.

- تثبیت سطح و ساختار: تماس سطح ورق داغ با صفحات سرد کالیبراتور باعث تشکیل یک پوسته سطحی سخت و صاف (Skin Layer) میشود. این خنککاری سریع سطحی، ساختار فوم داخلی را تثبیت کرده و از انبساط یا تغییر شکل بیشتر جلوگیری میکند. واحد کشنده (Haul-off) نیز با اعمال نیروی کشش ثابت، به عبور یکنواخت ورق از این واحد کمک میکند.

مرحله چهارم: خنککاری، برش و بستهبندی

ورق پی وی سی فومیزه پس از خروج از کالیبراتور، هنوز دمای مرکزی بالایی دارد. این ورق تثبیتشده، مسیر خود را بر روی یک میز غلتکی طولانی (Cooling Rack) ادامه میدهد تا با دمای محیط به طور کامل خنک شود. سپس وارد واحد نهایی، یعنی سیستم برش ورق PVC میشود.

- برش طولی: ابتدا، تیغههای برش طولی (Trimmers) لبههای کناری ورق را (که ممکن است ناصافی جزئی داشته باشند) میبُرند تا ورق به عرض استاندارد و دقیق بازار (مثلاً ۱۲۲۰ میلیمتر) برسد.

- برش عرضی: در انتهای خط، کاتر عرضی (معمولاً گیوتین یا ارهای اتوماتیک) که با سنسور طول هماهنگ است، ورق را در طولهای استاندارد (مثلاً ۲.۴۴ متر) برش میدهد.ورقهای بریدهشده نهایی توسط واحد استکر (Stacker) دریافت شده و به صورت منظم روی هم چیده میشوند تا برای بستهبندی (شیرینک یا پالتبندی) و ارسال به انبار آماده گردند.

فرمولاسیون ورق فومیزه PVC

یک خط تولید ورق فومیزه PVC پیشرفته، تنها مجموعهای از آهنآلات و تجهیزات نیست. موفقیت واقعی در تولید محصول با کیفیت و رقابتی (با قیمت تمامشده مناسب)، به دانش فنی «علم مواد» یا همان فرمولاسیون بستگی دارد. برخلاف PVC سخت (مانند لوله)، تولید فومیزه یک فرآیند شیمیایی-فیزیکی پیچیده در لحظه اکستروژن است که مستقیماً توسط فرمولاسیون کنترل میشود.

چرا فرمولاسیون، موفقیت یا شکست خط تولید ورق فومیزه PVC را تعیین میکند؟

شما میتوانید بهترین دستگاه های خط تولید ورق فومیزه PVC را خریداری کنید، اما اگر فرمولاسیون شما بهینه نباشد، محصول خروجی یا کیفیت لازم (مانند سختی سطح، قابلیت پیچخوری) را نخواهد داشت یا قیمت تمامشده آن آنقدر بالا خواهد بود که در بازار رقابتی نخواهد بود. فرمولاسیون دقیق، هماهنگی کامل بین مواد اولیه تولید ورق فومیزه PVC و تنظیمات دستگاه اکسترودر ورق فومیزه (مانند دما و سرعت) را تضمین میکند.

نقش عامل فومزا (Foaming Agent) در تعیین دانسیته ورق فومیزه PVC

مهمترین ماده در فرمولاسیون، عامل فومزا (Foaming Agent) است. این ماده شیمیایی است که در دمای مشخصی در داخل اکسترودر تجزیه شده و گاز (معمولاً $\text{CO}_2$) آزاد میکند.

- کنترل دانسیته: میزان استفاده از این عامل به صورت مستقیم، دانسیته ورق فومیزه PVC (چگالی یا وزن مخصوص) را تعیین میکند. استفاده بیشتر از عامل فومزا، گاز بیشتری تولید کرده و ورق سبکتر (دانسیته پایینتر) اما با سختی سطحی کمتر ایجاد میکند.

- هزینه تمامشده: از آنجایی که عامل فومزا باعث انبساط مواد میشود، استفاده بهینه از آن میتواند وزن مواد مصرفی (مانند رزین PVC (پی وی سی)) را کاهش داده و مستقیماً بر قیمت تمامشده محصول تأثیر بگذارد.

نقش استابلایزرها در جلوگیری از زردی و افزایش مقاومت

رزین PVC (پی وی سی) ذاتاً در برابر حرارت بالای فرآیند اکستروژن (حدود ۱۸۰-۲۰۰ درجه سانتیگراد) بسیار حساس است و به سرعت تخریب شده (میسوزد) و تغییر رنگ میدهد (زرد میشود).

- پایداری حرارتی: استابلایزرها (Stabilizers) موادی هستند که به فرمول اضافه میشوند تا از تخریب حرارتی پلیمر در حین فرآیند ذوب شدن جلوگیری کنند.

- مقاومت UV: انتخاب نوع استابلایزر (معمولاً بر پایه سرب یا کلسیم-زینک) بر مقاومت نهایی ورق در برابر نور خورشید (UV) و جلوگیری از زرد شدن محصول در طول زمان نیز تأثیر مستقیم دارد.

تاثیر پرکنندهها و کمکفرآیندها بر سختی سطح (Surface Hardness) و قابلیت پیچخوری

- پرکنندهها (Fillers): مادهای مانند کربنات کلسیم ($\text{CaCO}_3$) به عنوان پرکننده به فرمول اضافه میشود تا هم قیمت تمامشده را کاهش دهد و هم به سختی ورق کمک کند. اما استفاده بیش از حد از آن، باعث شکنندگی (Brittle) ورق شده و قابلیت پیچخوری آن را (که برای کابینتساز بسیار مهم است) به شدت کاهش میدهد.

- کمکفرآیندها و اصلاحکنندههای ضربه: این مواد تخصصی برای تسهیل فرآیند ذوب PVC (Processing Aids) و افزایش مقاومت در برابر ضربه (Impact Modifiers) اضافه میشوند. دستیابی به تعادل دقیق بین سختی سطح و مقاومت در برابر ضربه، بخش مهمی از دانش فرمولاسیون است.

دانش فنی ما: ارائه فرمولاسیون بهینه برای محصول رقابتی در بازار ایران

تخصص ما تنها در طراحی و ساخت صفر تا صد خط تولید خلاصه نمیشود. ما درک میکنیم که تحویل ماشینآلات بدون دانش فنی تولید، کافی نیست. به همین دلیل، در کنار راه اندازی خط تولید ورق فومیزه PVC، ما دانش فنی و فرمولاسیون بهینه و آزمایششده (متناسب با مواد اولیه موجود در بازار ایران) را به شما منتقل میکنیم. این فرمولاسیون تضمین میکند که شما از روز اول، محصولی با کیفیت، با دانسیته کنترلشده و قابلیت رقابت در بازار تولید خواهید کرد.

محصولات نهایی خط تولید: کاربرد ورق فومیزه PVC در صنایع مختلف

هدف از راه اندازی خط تولید ورق فومیزه PVC، تولید محصولی است که تقاضای مستقیم و رو به رشدی در بازار دارد. محصول نهایی این خط، یعنی ورق فومیزه، به دلیل ویژگیهای منحصربفرد خود (به خصوص ضد آب بودن)، در صنایع متعددی به عنوان جایگزین اصلی فرآوردههای چوبی (MDF و نئوپان) به کار میرود.

محصول اصلی: ورق فومیزه ضد آب برای صنعت کابینتسازی (کابینت سینک، حمام و…)

اصلیترین و بزرگترین بازار فروش ورق فومیزه PVC، صنعت کابینتسازی آشپزخانه است. کابینتسازان به طور سنتی با مشکل تورم و تخریب MDF و نئوپان در قسمتهای مرطوب آشپزخانه، به ویژه در یونیت کابینت زیر سینک ظرفشویی، مواجه بودند. ورق فومیزه ضد آب تولید شده توسط این خط، این مشکل را به طور کامل حل کرده است.

- کاربرد مستقیم: از این ورقها برای ساخت بدنه (یونیت) کابینتهایی که در معرض مستقیم آب و رطوبت هستند (مانند کابینت سینک، کابینت حمام و سرویس بهداشتی) استفاده میشود.

- قابلیت ابزارخوری: این ورقها مانند MDF قابلیت ابزارخوری، برشکاری و پیچخوری دارند، که کار با آنها را برای کابینتسازان آسان میکند.

محصول جانبی: استفاده در صنعت دکوراسیون (پارتیشنبندی، سقف کاذب، دیوارپوش)

کاربرد ورق فومیزه PVC به آشپزخانه محدود نمیشود. صنعت دکوراسیون داخلی نیز از این محصول به دلیل وزن سبک و مقاومت در برابر رطوبت، استقبال کرده است:

- پارتیشنبندی: برای ساخت پارتیشنها و جداکنندههای سبک در فضاهای اداری و تجاری که همزمان نیاز به مقاومت در برابر رطوبت (هنگام شستشوی کف) دارند.

- سقف کاذب: به خصوص در سقفهای کاذب سرویسهای بهداشتی، استخرها و فضاهای مرطوب که سقفهای گچی یا چوبی در آنها دچار تخریب میشوند.

- دیوارپوش: به عنوان دیوارپوش در فضاهای بهداشتی، کلینیکها و مکانهایی که نیاز به شستشوی مداوم دارند.

محصول جانبی: استفاده در صنعت تبلیغات (تابلوسازی، غرفهسازی نمایشگاهی)

وزن سبک و سطح صاف ورق فومیزه پی وی سی، آن را به گزینهای مناسب برای صنعت تبلیغات و غرفهسازی تبدیل کرده است.

- تابلوسازی: از ورقهای با ضخامت کمتر برای ساخت حروف برجسته و زمینههای تابلوهای تبلیغاتی استفاده میشود.

- غرفهسازی نمایشگاهی: به دلیل سهولت در برش، حمل و نصب، برای ساخت سریع استندها و دیوارههای غرفههای نمایشگاهی به کار میرود.

انواع ورق فومیزه PVC قابل تولید (بر اساس ضخامت ۳ تا ۱۶ میلیمتر)

یکی از مزیتهای کلیدی خط تولید ورق فومیزه PVC (پی وی سی)، قابلیت تنظیم آن برای تولید محصولات متنوع متناسب با این کاربردها است. با تنظیم واحد کالیبراسیون، خط تولید میتواند ورقهایی با ضخامتهای مختلف تولید کند:

- ورقهای نازک (۳ تا ۸ میلیمتر): عمدتاً برای صنعت تبلیغات، سقفهای کاذب و پشتبندها استفاده میشوند.

- ورقهای ضخیم (۱۲ تا ۱۶ میلیمتر): این ورقها که استحکام بالاتری دارند، محصول اصلی برای صنعت کابینتسازی (ساخت یونیت) و پارتیشنبندی هستند.

توجیه اقتصادی خط تولید: مقایسه تفاوت ورق فومیزه و MDF

سرمایهگذاری روی خط تولید ورق فومیزه PVC یک تصمیم استراتژیک است که مستقیماً به مزیتهای محصول نهایی آن در برابر رقبای سنتی بازار بستگی دارد. درک تفاوت ورق فومیزه و MDF (و نئوپان) از دیدگاه مصرفکننده و تولیدکننده، دلیل اصلی توجیه اقتصادی بالای این خط تولید را روشن میکند.

چرا بازار فروش ورق فومیزه PVC در حال رشد است؟ (نیاز بازار به محصول ضد آب)

بازار فروش ورق فومیزه PVC به یک دلیل ساده و کلیدی در حال رشد انفجاری است: نیاز مبرم بازار به یک «ورق مهندسی ضد آب».

بازار سنتی صنعت چوب و کابینت سالهاست که با محصولات مبتنی بر چوب مانند MDF و نئوپان کار میکند. بزرگترین نقطه ضعف ذاتی این محصولات، آسیبپذیری شدید آنها در برابر رطوبت و آب است. تورم، باد کردن و تخریب کامل کابینتها (به خصوص کابینت سینک) یا دکوراسیون فضاهای مرطوب (مانند حمام و استخر)، یک مشکل دائمی برای مصرفکنندگان بوده است.

ورق فومیزه پی وی سی به عنوان تنها محصولی که دقیقاً ظاهری شبیه ورق، قابلیت ابزارخوری مشابه MDF و در عین حال مقاومت ۱۰۰ درصدی در برابر آب را ارائه میدهد، این خلاء اساسی بازار را پر کرده است.

مقایسه فنی محصول نهایی: فومیزه PVC در مقابل MDF و نئوپان

- فومیزه PVC (پی وی سی): همانطور که تشریح شد، محصولی بر پایه پلیمر (پلاستیک) با ساختار سلولی بسته است. ماده اصلی آن PVC است.

- MDF (تخته فیبر با چگالی متوسط): محصولی بر پایه چوب است. از الیاف چوب خشک شده که با رزین و چسب مخلوط شده و تحت حرارت و فشار بالا پرس میشوند، ساخته میشود.

- نئوپان (تخته خرده چوب): محصولی بر پایه چوب است. از خردههای چوب (چیپس) که با چسب مخلوط شده و تحت فشار پرس میشوند، ساخته میشود. تراکم و مقاومت آن از MDF کمتر است.

تفاوت ماهیت (پلاستیک در مقابل چوب) منجر به تفاوتهای عملکردی اساسی میشود.

جدول مقایسهای کامل (ضد آب بودن، وزن، قیمت، ابزارخوری، مقاومت به حشرات)

این جدول به صورت خلاصه، دلایل برتری محصول نهایی خط تولید ورق فومیزه PVC را نشان میدهد:

| ویژگی (Property) | ورق فومیزه PVC (محصول خط شما) | MDF (ام دی اف) | نئوپان (Particleboard) |

| مقاومت در برابر آب | ۱۰۰٪ ضد آب (نفوذناپذیر) | بسیار آسیبپذیر (متورم میشود) | به شدت آسیبپذیر (متلاشی میشود) |

| مقاومت به حشرات (موریانه) | ۱۰۰٪ مقاوم | آسیبپذیر | آسیبپذیر |

| وزن (دانسیته) | سبک (دانسیته ۰.۴۵ تا ۰.۶ $\text{g/cm}^3$) | سنگین (دانسیته ۰.۷ تا ۰.۸ $\text{g/cm}^3$) | متوسط تا سنگین |

| قابلیت ابزارخوری | خوب تا عالی | عالی (استاندارد صنعت) | متوسط (لبهها شکننده است) |

| قابلیت پیچخوری | خوب (بسته به دانسیته و فرمول) | عالی | ضعیف تا متوسط |

| مقاومت به آتش | خود خاموششونده (Self-Extinguish) | قابل اشتعال | به شدت قابل اشتعال |

| عایق حرارت و صدا | عالی (به دلیل ساختار سلولی) | ضعیف | ضعیف |

نتیجهگیری: چرا سرمایهگذاری روی خط تولید ورق فومیزه استراتژیکتر از MDF است؟

بر اساس مقایسه فوق، سرمایهگذاری روی خط تولید ورق فومیزه PVC به چند دلیل کلیدی، یک حرکت تجاری استراتژیک محسوب میشود:

- تولید محصول با مزیت رقابتی واضح: شما محصولی تولید میکنید که بزرگترین مشکل رقیب (آب) را حل کرده است.

- بازار رو به رشد: تقاضا برای راهحلهای ضد آب در صنعت ساختمان در حال افزایش است.

- حاشیه سود: اگرچه هزینه راه اندازی خط تولید ورق فومیزه PVC قابل توجه است، اما قیمت فروش محصول نهایی (به دلیل مزایای آن) در بازار جایگاه خوبی دارد.

- تنوع کاربرد: محصول شما در صنایع متنوعی (کابینت، دکوراسیون، تبلیغات) قابل استفاده است که این امر ریسک فروش را کاهش میدهد.

هزینه راه اندازی خط تولید ورق فومیزه PVC و تحلیل سودآوری

تصمیم برای راه اندازی خط تولید ورق فومیزه PVC یک سرمایهگذاری صنعتی محسوب میشود که نیازمند برآورد دقیق مالی است. درک شفاف از هزینه راه اندازی خط تولید ورق فومیزه PVC، عوامل موثر بر آن، و پتانسیل درآمدی، سنگ بنای یک طرح توجیهی موفق است.

عوامل کلیدی موثر بر قیمت خط تولید ورق فومیزه PVC

قیمت خط تولید ورق فومیزه PVC یک عدد ثابت نیست و مستقیماً به مشخصات فنی و سطح مهندسی درخواستی شما بستگی دارد. تخصص ما طراحی و ساخت صفر تا صد خط تولید متناسب با اهداف شماست. عوامل اصلی تعیینکننده قیمت عبارتند از:

ظرفیت (کیلوگرم/ساعت) و عرض ورق (۱۲۲ سانتیمتر استاندارد)

ظرفیت تولید، اصلیترین عامل در تعیین قیمت است. خطی با ظرفیت خروجی مثلاً ۶۰۰ کیلوگرم بر ساعت، نیازمند دستگاه اکسترودر ورق فومیزه (معمولاً پارالل) بسیار بزرگتر، موتور قویتر، گیربکس سنگینتر، و قالب اکستروژن ورق فومیزه با مهندسی پیچیدهتر نسبت به یک خط با ظرفیت ۳۰۰ کیلوگرم بر ساعت است. عرض استاندارد بازار ایران ۱۲۲ سانتیمتر است و اکثر خطوط بر این مبنا طراحی میشوند.

قابلیت تولید چه ضخامتهایی (Thin vs. Thick Sheet)

خطوطی که برای تولید ورقهای ضخیم (مانند ۱۶ تا ۱۸ میلیمتر) طراحی میشوند، نیازمند واحد کالیبراسیون بسیار قویتر و طولانیتری هستند تا بتوانند این حجم از مواد را به درستی خنک کرده و تثبیت ابعادی کنند. این قابلیت، مستقیماً بر مهندسی و هزینه ساخت خط تأثیر میگذارد.

سطح اتوماسیون (از میکسر تا استکر)

سطح اتوماسیون خط تولید تاثیر زیادی بر قیمت اولیه دارد. خطی که شامل سیستم انتقال مواد اتوماتیک (از میکسر به اکسترودر)، کنترل ضخامت آنلاین و واحد استکر (Stacker) تمام اتوماتیک باشد، گرانتر از خطی با کنترلهای دستی است. اتوماسیون بالاتر، هزینه اولیه را افزایش میدهد اما در بلندمدت هزینههای نیروی انسانی و ضایعات تولید را کاهش میدهد.

برآورد تقریبی هزینه ماشینآلات (در سه مقیاس)

برای ایجاد یک دید ملموس از مقیاس سرمایهگذاری، در جدول زیر برآورد هزینه تقریبی (به میلیارد تومان) برای سه مقیاس مختلف ارائه شده است.

| آیتم سرمایهگذاری | مقیاس کوچک (کارگاهی) | مقیاس متوسط (استاندارد) | مقیاس بزرگ (صنعتی) |

| ظرفیت تولید تقریبی | ۲۵۰ تا ۳۵۰ کیلوگرم/ساعت | ۴۰۰ تا ۵۵۰ کیلوگرم/ساعت | ۶۰۰ تا ۸۰۰ کیلوگرم/ساعت |

| نوع اکسترودر | SJSZ 80/156 (کونیکال) | SJSZ 92/188 (کونیکال/پارالل) | SJS 105/212 (پارالل) |

| عرض استاندارد ورق | ۱۲۲۰ میلیمتر | ۱۲۲۰ میلیمتر | ۱۲۲۰ میلیمتر |

| برآورد هزینه ماشینآلات (خط کامل) | ۱۵ تا ۲۵ میلیارد تومان | ۳۰ تا ۴۵ میلیارد تومان | ۵۵ میلیارد تومان به بالا |

توجه: مشخصات فنی ارائه شده در جدول فوق (مانند ظرفیت خروجی و قدرت موتورها) به صورت تقریبی و بر اساس یک مقیاس استاندارد و رایج در بازار ارائه شده است. تخصص ما طراحی و ساخت سفارشی خط تولید است؛ بنابراین، تمامی این مشخصات، از جمله عرض و ضخامت ورق تولیدی و ظرفیت نهایی خط، به صورت دقیق مطابق با نیاز فنی و بودجه سرمایهگذار قابل تغییر و سفارشیسازی کامل هستند.

سود تولید ورق فومیزه PVC (تحلیل هزینه مواد اولیه در مقابل قیمت فروش)

سود تولید ورق فومیزه PVC به مدیریت هوشمندانه فرمولاسیون و شناخت بازار بستگی دارد.

- هزینه مواد اولیه: بخش عمده هزینه جاری، مربوط به مواد اولیه تولید ورق فومیزه PVC است (رزین PVC (پی وی سی)، کربنات کلسیم، عامل فومزا و افزودنیها). دستیابی به فرمولاسیونی که در عین حفظ کیفیت (دانسیته، سختی سطح، قابلیت پیچخوری)، قیمت تمامشده هر کیلوگرم ورق را به حداقل برساند، دانش فنی کلیدی است که ما ارائه میدهیم.

- قیمت فروش: بازار فروش ورق فومیزه PVC به دلیل مزیت ضد آب بودن، قیمتگذاری مطلوبی نسبت به MDF دارد. حاشیه سود شما مستقیماً به مدیریت هزینههای تولید (برق، نیروی انسانی) و کیفیت محصول نهایی بستگی دارد.

جزئیات طرح توجیهی خط تولید ورق فومیزه PVC

هر پروژه صنعتی نیازمند یک طرح توجیهی دقیق برای اخذ مجوزها یا دریافت تسهیلات بانکی است. ما در این زمینه مشاوره ارائه میدهیم. طرح توجیهی شامل دو بخش اصلی هزینهها است:

هزینههای ثابت (CAPEX): ماشینآلات، سوله، زیرساخت

این بخش شامل سرمایهگذاری اولیهای است که یک بار انجام میشود:

- خرید ماشینآلات: شامل دستگاه های خط تولید ورق فومیزه PVC (از میکسر تا استکر).

- سوله و زمین: فضای مورد نیاز برای خط تولید ورق فومیزه (شرح در بخش بعد).

- زیرساخت: هزینه خرید و نصب چیلر صنعتی (برای خنککاری)، کمپرسور هوا، و پست برق قوی.

هزینههای جاری (OPEX): مواد اولیه، برق، نیروی انسانی

اینها هزینههای ماهانه بهرهبرداری خط هستند:

- مواد اولیه: خرید رزین PVC، افزودنیها و… (بزرگترین بخش هزینه جاری).

- انرژی: هزینه برق مصرفی (اکسترودرها و هیترها مصرف بالایی دارند).

- نیروی انسانی: حقوق اپراتورهای خط تولید (اپراتور میکسر، اپراتور اکسترودر، کارگر بستهبندی).

فضای مورد نیاز برای خط تولید ورق فومیزه و الزامات (چیلر, برق, کمپرسور)

فضای مورد نیاز برای خط تولید ورق فومیزه به دلیل طول پیوسته ماشینآلات، قابل توجه است.

- ابعاد سوله: یک خط کامل (از میکسر تا انتهای میز استکر) به طولی حدود ۴۰ تا ۶۰ متر نیاز دارد. با در نظر گرفتن فضای کافی برای انبار مواد اولیه (پالتهای PVC و افزودنیها)، انبار محصول نهایی (ورقهای بستهبندی شده) و فضای تردد لیفتراک، معمولاً یک سوله با مساحت حداقل ۱۵۰۰ تا ۲۵۰۰ متر مربع (بسته به ظرفیت خط) مورد نیاز است.

- الزامات زیرساختی:

- برق: نیاز به برق صنعتی سه فاز با آمپراژ بالا (مثلاً ۲۵۰ تا ۴۰۰ آمپر) بسته به قدرت موتورها.

- چیلر (Chiller): وجود یک سیستم چیلر صنعتی قدرتمند برای خنککاری مداوم میکسر سرد، گیربکس اکسترودر و به خصوص واحد کالیبراسیون (که مستقیماً بر کیفیت سطح ورق تأثیر دارد) الزامی است.

- کمپرسور هوا: برای عملکردهای پنوماتیک خط (مانند برخی کاترها یا فیدرها) مورد نیاز است.

توسعه خط تولید: خط تولید ورق فومیزه روکش دار (افزایش ارزش افزوده)

راه اندازی خط تولید ورق فومیزه PVC، گام اول ورود به بازار است. اما بازار مصرف (به خصوص در دکوراسیون) به ورقهای سفید خام محدود نمیشود و تقاضای بسیار زیادی برای ورقهای رنگی و طرحدار (مانند طرح چوب) وجود دارد. سرمایهگذاران هوشمند میتوانند با اضافه کردن یک واحد جانبی، یعنی خط تولید ورق فومیزه روکش دار، ارزش افزوده محصول خود را به شکل قابل توجهی افزایش دهند.

دستگاه روکش زن (لمینت) ورق فومیزه چیست؟

دستگاه روکش زن (لمینت) ورق فومیزه، که به آن دستگاه چسب گرم (Hot Melt Lamination) یا (PUR Lamination) نیز گفته میشود، یک خط تولید جداگانه و مکمل است. وظیفه این دستگاه، چسباندن یک لایه تزئینی نازک (روکش) بر روی سطح ورق فومیزه خام (سفید) است. این دستگاه معمولاً شامل واحدهای تمیزکاری سطح ورق، اعمال چسب (معمولاً چسبهای Hot Melt PUR)، ایستگاه قرارگیری رول روکش، و غلتکهای پرس است که روکش را به صورت یکنواخت و دائمی به سطح ورق پی وی سی میچسباند.

فرآیند روکش کردن (روکش PVC, HPL, PET) روی ورق فومیزه

فرآیند روکشزنی یک عملیات دقیق برای افزایش زیبایی و مقاومت سطحی ورق است. ورق فومیزه خام وارد دستگاه شده و پس از عبور از زیر نازل چسب، لایه روکش روی آن قرار گرفته و تحت فشار غلتکها پرس میشود. انواع رایج روکشها عبارتند از:

- روکش $\text{PVC}$: رایجترین نوع روکش که در طرحها و رنگهای بسیار متنوع (مات، براق، طرح چوب) موجود است.

- روکش $\text{PET}$: روکشهایی با براقیت بالا (High Gloss) که ظاهری مدرن و شیشهای ایجاد میکنند.

- روکش $\text{HPL}$: این روکشها (که در تولید MDF نیز استفاده میشوند) مقاومت سطحی بسیار بالایی در برابر خراشیدگی ایجاد میکنند، هرچند فرآیند چسباندن آنها پیچیدهتر است.

چرا تولید ورق روکشدار رنگی، سودآوری را به شدت افزایش میدهد؟

- پاسخ به نیاز مستقیم بازار: کابینتسازان و دکوراتورها ترجیح میدهند ورق آماده و روکششده را تهیه کنند تا خود درگیر فرآیند پرس کردن روکش نشوند.

- افزایش حاشیه سود: تفاوت قیمت بین یک ورق فومیزه خام (سفید) و یک ورق روکششده (مثلاً طرح چوب) بسیار قابل توجه است. هزینهی اضافه کردن دستگاه روکش زن در مقابل سودی که از فروش هر شیت ورق روکشدار حاصل میشود، بازگشت سرمایه (ROI) بسیار سریعی دارد.

- ایجاد برند: با ارائه ورقهای روکشدار با طرحهای انحصاری، میتوانید از رقابت صرف بر سر قیمت ورق خام خارج شده و برند خود را در بازار تثبیت کنید.

خدمات ما: راه اندازی صفر تا صد خط تولید فومیزه PVC

انتخاب سازنده و تأمینکننده خط تولید، یک تصمیم راهبردی است که مستقیماً بر کیفیت محصول نهایی، بهرهوری تولید و زمان بازگشت سرمایه تأثیر میگذارد. خرید خط تولید ورق فومیزه PVC فراتر از یک معامله تجهیزات، آغاز یک مشارکت فنی بلندمدت است. تخصص ما به عنوان طراح و سازنده ماشینآلات، ارائه یک راهحل جامع و کامل (Turnkey) است که تمام دغدغههای سرمایهگذاران را از پیشبینی تا اجرا پوشش میدهد.

طراحی و ساخت دستگاه تولید ورق فومیزه PVC

تخصص اصلی ما، مهندسی و طراحی و ساخت صفر تا صد خط تولید است. ما فروشنده تجهیزات آماده نیستیم؛ هر پروژه با یک جلسه تحلیل نیاز فنی (Needs Analysis) آغاز میشود. تیم مهندسی ما، ظرفیت تولید مورد انتظار شما (کیلوگرم/ساعت)، محدوده ضخامت ورق (مثلاً ۳ تا ۱۸ میلیمتر) و سطح اتوماسیون مورد نظر را ارزیابی میکند. بر این اساس، دستگاه های خط تولید ورق فومیزه PVC، از دستگاه میکسر PVC گرفته تا واحد کالیبراسیون و سیستم برش ورق PVC، به صورت اختصاصی برای شما طراحی و ساخته میشوند.

مشاوره راه اندازی خط تولید فومیزه (از ایده تا بهرهبرداری)

ما درک میکنیم که راهاندازی یک واحد صنعتی جدید، چالشهای متعددی فراتر از خرید ماشینآلات دارد. به همین دلیل، ما خدمات مشاوره راه اندازی خط تولید فومیزه را در تمام مراحل ارائه میدهیم. این خدمات شامل:

- کمک به تدوین طرح توجیهی خط تولید ورق فومیزه PVC بر اساس دادههای فنی واقعی ماشینآلات ما.

- ارائه مشاوره دقیق در خصوص الزامات زیرساختی (برق، چیلر، کمپرسور).

- ارائه لیست تأمینکنندگان معتبر مواد اولیه تولید ورق فومیزه PVC (پی وی سی).

- مشاوره در خصوص فضای مورد نیاز برای خط تولید ورق فومیزه.

نصب، راهاندازی و انتقال دانش فنی حیاتی (فرمولاسیون)

تحویل ماشینآلات، پایان کار ما نیست، بلکه شروع تعهد ما به بهرهبرداری خط شماست. تیم فنی متخصص ما مسئولیت کامل نصب، راهاندازی و تست تمام تجهیزات در محل کارخانه شما را بر عهده میگیرد. پس از اطمینان از عملکرد صحیح خط، بخش مهمی از خدمات ما، یعنی انتقال دانش فنی تولید آغاز میشود. این شامل آموزش اپراتوری کامل و ارائه فرمولاسیون ورق فومیزه PVC بهینه و آزمایششده (به عنوان بخشی از خدمات راهاندازی) است تا شما از روز اول قادر به تولید محصولی با کیفیت و قابل رقابت باشید.

گارانتی، خدمات پس از فروش و تعمیر و نگهداری

یک خط تولید صنعتی باید به صورت مداوم و قابل اتکا کار کند. ما کیفیت ساخت و عملکرد تجهیزات خود را تضمین میکنیم. تمامی دستگاه های خط تولید ورق فومیزه PVC ساخته شده توسط ما، دارای دوره گارانتی مشخص فنی هستند. اما مهمتر از گارانتی، تعهد ما به خدمات پس از فروش است. تیم پشتیبانی فنی و تعمیر و نگهداری ما، با تأمین قطعات یدکی و ارائه خدمات فنی، در دسترس است تا هرگونه توقف احتمالی در تولید شما را به حداقل زمان ممکن برساند.

عیبیابی رایج در خط تولید ورق فومیزه PVC (نکات تخصصی)

راهاندازی موفق یک خط تولید ورق فومیزه PVC تنها به نصب دستگاهها ختم نمیشود. دستیابی به محصولی یکنواخت و با کیفیت نیازمند دانش فنی برای عیبیابی مشکلاتی است که در حین تولید رخ میدهند. درک این چالشها و راهحلهای آنها، بخشی از تخصص ما در راهاندازی «صفر تا صد» خط تولید است.

مشکل: سطح ناصاف یا موجدار

- نشانه: ورق خروجی دارای سطحی موجدار است یا ضخامت آن به صورت متناوب کم و زیاد میشود.

- دلایل احتمالی: این مشکل معمولاً به نوسان در خروجی دستگاه اکسترودر ورق فومیزه (Surging) مربوط میشود. دلایل آن میتواند شامل عدم یکنواختی تغذیه مواد از فیدر به اکسترودر، طراحی نامناسب مارپیچ اکسترودر برای فرمولاسیون فعلی، یا تنظیمات نادرست دمایی در زونهای مختلف اکسترودر (که منجر به ذوب غیر یکنواخت میشود) باشد.

- راهحل: بررسی سیستم تغذیه مواد، تنظیم مجدد پروفایل دمایی اکسترودر و اطمینان از بهینه بودن فرمولاسیون ورق فومیزه PVC (به خصوص روانکنندهها).

مشکل: دانسیته نامتوازن در عرض ورق

- نشانه: هنگام اندازهگیری دانسیته ورق فومیزه PVC، مرکز ورق نسبت به لبهها، سنگینتر یا سبکتر است.

- دلایل احتمالی: این مشکل تقریباً همیشه به قالب اکستروژن ورق فومیزه (T-Die) مربوط است. توزیع مذاب در عرض قالب یکنواخت نیست، یا دمای دو سر قالب (Die Lips) با دمای مرکز آن تفاوت معناداری دارد.

- راهحل: تنظیم دقیق پیچهای تنظیم (Restrictor Bar) داخل قالب برای یکنواختسازی جریان مذاب، و تنظیم دقیق هیترهای لبههای قالب برای دستیابی به دمای یکسان در تمام عرض خروجی.

مشکل: شکنندگی بیش از حد

- نشانه: ورق نهایی، به خصوص در ضخامتهای پایین، ترد و شکننده است و قابلیت پیچخوری مناسبی (که برای کابینتساز حیاتی است) ندارد.

- دلایل احتمالی: این مشکل مستقیماً به فرمولاسیون مربوط است. دلایل رایج آن عبارتند از: استفاده بیش از حد از پرکننده (کربنات کلسیم $\text{CaCO}_3$)، کمبود یا نوع نامناسب اصلاحکننده ضربه (Impact Modifier)، یا تنظیم دمای پایین در اکسترودر که منجر به ذوب ناقص و عدم اتصال کامل زنجیرههای پلیمری PVC (پی وی سی) میشود.

- راهحل: بازنگری کامل فرمولاسیون ورق فومیزه PVC، کاهش درصد پرکننده و افزودن اصلاحکننده ضربه مناسب.

مشکل: زرد شدن رنگ ورق

- نشانه: ورق خروجی به جای سفید بودن، تهرنگ زرد یا قهوهای دارد.

- دلایل احتمالی: این نشانه کلاسیکِ «تخریب حرارتی» (Burning) پلیمر PVC است. دلیل آن یا دمای بیش از حد بالا در زونهای اکسترودر است، یا (که رایجتر است) ضعف در فرمولاسیون و کمبود یا نوع نامناسب استابلایزر (Stabilizer) حرارتی.

- راهحل: کاهش تدریجی دمای اکسترودر و مهمتر از آن، تقویت فرمولاسیون با افزودن استابلایزر حرارتی قویتر و مناسب برای فرآیند PVC (پی وی سی).

سوالات متداول در مورد خط تولید ورق فومیزه

در این بخش به سوالات فنی و تجاری رایجی میپردازیم که معمولاً برای خریداران، قبل از تصمیمگیری نهایی برای خرید خط تولید ورق فومیزه PVC پیش میآید.

آیا میتوان ورق با ضخامتهای مختلف (۳ تا ۱۶ میل) با یک خط تولید کرد؟

بله، این یکی از ویژگیهای اصلی و مزایای خط تولید ورق فومیزه PVC است. دستگاه های خط تولید ورق فومیزه PVC که ما طراحی میکنیم، قابلیت تنظیم ضخامت را دارند. این تنظیم عمدتاً از طریق واحد کالیبراسیون انجام میشود. اپراتور میتواند با تنظیمات دقیق این واحد و هماهنگسازی آن با سرعت اکسترودر، ورقهایی با ضخامتهای مختلف (مثلاً از ۳ میلیمتر برای کارهای تبلیغاتی تا ۱۶ یا ۱۸ میلیمتر برای کابینتسازی) را با همان خط تولید کند.

خط تولید ورق فومیزه دست دوم بخریم یا نو؟ (مقایسه هوشمندانه)

این سوالی است که بسیاری از سرمایهگذاران با بودجه محدودتر میپرسند.

خط تولید دست دوم: مزیت اصلی آن، قیمت پایینتر و تحویل فوری است. اما معایب بزرگی دارد: عدم اطلاع از وضعیت واقعی مارپیچ و سیلندر اکسترودر (که بخش اصلی دستگاه است)، عدم وجود گارانتی، و مهمتر از همه، عدم انتقال دانش فنی فرمولاسیون. بسیاری از خطوط دست دوم با فرمولاسیونهای قدیمی کار کردهاند و رسیدن به محصول با کیفیت با آنها بسیار دشوار است.

خط تولید نو: مزیت اصلی آن، دریافت تجهیزات آکبند، گارانتی کامل، خدمات پس از فروش، و از همه مهمتر، دریافت فرمولاسیون ورق فومیزه PVC بهروز و آموزش اپراتوری کامل است. شما یک خط تولید را مطابق با نیازهای دقیق خود تحویل میگیرید. سرمایهگذاری اولیه بالاتر است، اما ریسک شکست تولید و هزینههای تعمیر و نگهداری آتی به شدت کاهش مییابد.

عمر مفید اکسترودر و قطعات اصلی خط تولید چقدر است؟

دستگاه اکسترودر ورق فومیزه و به طور خاص، مارپیچ (Screw) و سیلندر (Barrel) آن، قطعاتی هستند که تحت سایش و فشار بالا کار میکنند.

مارپیچ و سیلندر: عمر مفید این قطعات مستقیماً به کیفیت آلیاژ به کار رفته در ساخت آنها و همچنین نوع فرمولاسیون شما بستگی دارد. استفاده از درصدهای بسیار بالای مواد ساینده (مانند کربنات کلسیم) میتواند عمر مارپیچ را کاهش دهد. با این حال، در صورت استفاده از آلیاژهای بای-متال (Bimetallic) با کیفیت و فرمولاسیون بهینه، این قطعات میتوانند چندین سال کارکرد مداوم داشته باشند.

سایر تجهیزات: بخشهای دیگر خط مانند گیربکس، موتورها، تجهیزات برقی (PLC) و شاسیها، در صورت انجام تعمیر و نگهداری پیشگیرانه و منظم، دارای عمر مفید بسیار طولانی (بیش از یک دهه) هستند.

آیا برای راهاندازی خط به مجوز خاصی از وزارت صمت نیاز است؟

بله، برای راه اندازی خط تولید ورق فومیزه PVC به صورت یک واحد صنعتی، نیاز به اخذ مجوزهای لازم از سازمان صنعت، معدن و تجارت (صمت) استان مربوطه و همچنین دریافت مجوزهای زیستمحیطی دارید. فرآیند تولید PVC (پی وی سی) فرآیندی است که نیازمند مدیریت صحیح زیستمحیطی است. ما در بخش مشاوره راه اندازی خط تولید فومیزه، شما را در تهیه مستندات فنی مورد نیاز برای ارائه طرح توجیهی به این سازمانها راهنمایی میکنیم.