خط تولید کفپوش PVC

استفاده از کفپوشهای PVC به دلیل دوام بالا، مقاومت در برابر رطوبت، تنوع طرح و قیمت تمامشده مناسب، در پروژههای ساختمانی مدرن، فضاهای اداری، تجاری و مسکونی گسترش یافته است. این افزایش تقاضا در بازار، توجه سرمایهگذاران و کارآفرینان صنعتی را به بررسی پتانسیل تولید این محصول جلب کرده است. این مقاله به عنوان یک راهنمای کامل فنی و تجاری تدوین شده است و به افرادی که به دنبال راه اندازی خط تولید کفپوش PVC هستند، اطلاعات دقیقی ارائه میدهد.

در ادامه این مقاله، ما به بررسی دقیق تمام جنبههای مورد نیاز برای راه اندازی خط تولید کفپوش PVC میپردازیم. از معرفی فنی دستگاه های خط تولید کفپوش PVC و فرآیند تولید کفپوش PVC گرفته تا بررسیهای تجاری مانند هزینه راه اندازی خط تولید کفپوش PVC و تحلیل سودآوری. هدف از ارائه این اطلاعات جامع، دادنِ یک دید شفاف و مهندسی به سرمایهگذاران و خریداران بالقوه است تا بتوانند با آگاهی کامل برای ورود به این صنعت تصمیمگیری کنند و با تخصص ما در ارائه خدمات صفر تا صد راهاندازی خط تولید کفپوش PVC آشنا شوند.

- خط تولید کفپوش PVC چیست و چرا یک فرصت تجاری است؟

- دستگاه های خط تولید کفپوش PVC (تشریح کامل اجزا و مشخصات فنی)

- میکسر PVC (میکسر گرم و سرد)

- سیستم تغذیه مواد (Material Feeder)

- دستگاه اکسترودر کفپوش PVC

- قالب های اکستروژن کفپوش (T-Die)

- واحد کلندر و لمیناسیون

- دستگاه UV Coating (یووی کوتینگ)

- واحد کشنده (Haul-off)

- واحد خنککننده و آنیلینگ (Cooling & Annealing)

- سیستم برش کفپوش PVC (طولی و عرضی)

- دستگاه استکر (Stacker)

- جدول مشخصات فنی استاندارد (نسبی) تجهیزات خط تولید

- تولید کفپوش PVC چگونه است؟ گام به گام فرآیند

- هزینه راه اندازی خط تولید کفپوش PVC و تحلیل سودآوری

- بازار فروش و انواع کفپوش PVC (بررسی محصول نهایی و کاربردها)

- بررسی بازار فروش کفپوش PVC در ایران (چه صنایعی استفاده میکنند؟)

- معرفی انواع کفپوش PVC (برای درک محصول نهایی)

- کاربردهای کلیدی: از مصارف مسکونی تا فضاهای تجاری و بیمارستانی

- تفاوت در مواد اولیه: (PVC در مقابل HDF)

- تفاوت در فرآیند تولید: (اکستروژن PVC در مقابل پرس گرم لمینت)

- چرا این تفاوتها در محصول نهایی (مانند مقاومت در برابر آب) اهمیت دارند؟

- خدمات ما: راه اندازی صفر تا صد خط تولید کفپوش PVC

- سوالات متداول در مورد خط تولید کفپوش PVC

- مدت زمان ساخت، تحویل و راه اندازی خط تولید کفپوش PVC چقدر است؟

- آیا مواد اولیه تولید کفپوش PVC (مانند پودر PVC) در ایران به راحتی یافت میشود؟

- آیا میتوانم با یک خط هم کفپوش LVT (منعطف) و هم کفپوش SPC (هسته سخت) تولید کنم؟

- آیا شما فرمولاسیون تولید کفپوش PVC را به صورت کامل ارائه میدهید؟

- تغییر ضخامت یا عوض کردن لایه طرح (Print Film) در خط تولید چقدر زمانبر است؟

- قطعات مصرفی اصلی خط تولید که شامل گارانتی نمیشوند کدامند؟

خط تولید کفپوش PVC چیست و چرا یک فرصت تجاری است؟

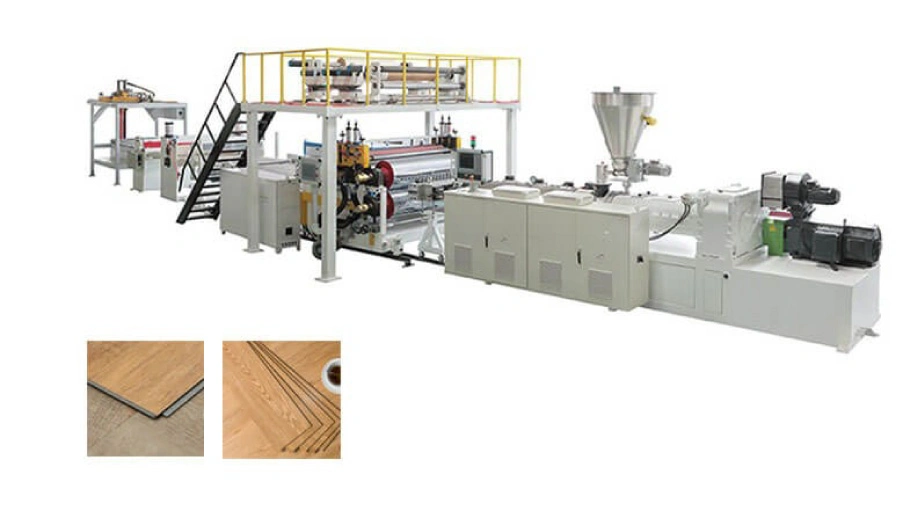

یک خط تولید کفپوش PVC، مجموعهای یکپارچه از ماشینآلات صنعتی است که وظیفه تبدیل مواد اولیه تولید کفپوش PVC (مانند پودر PVC، کربنات کلسیم، پلاستیسایزرها و افزودنیها) به محصول نهایی یعنی کفپوش را بر عهده دارد. این فرآیند از طریق مراحل مشخصی شامل اختلاط مواد، اکستروژن (شکلدهی)، لمینت کردن لایههای طرح و محافظ، اعمال پوشش UV و برش دقیق در ابعاد مشخص انجام میشود. این خطوط به صورت پیوسته (Continuous) طراحی میشوند تا از دریافت مواد اولیه تا بستهبندی محصول نهایی، عملیات با کمترین توقف صورت پذیرد.

بررسی بازار فروش کفپوش PVC در ایران و پتانسیل صادراتی آن

فرصت تجاری در راهاندازی این خط تولید، مستقیماً به تقاضای بالای بازار فروش کفپوش PVC وابسته است. در ایران، صنعت ساختمانسازی و بازسازی فضاهای داخلی (Diyala) به صورت مستمر فعال است. کفپوش PVC به دلیل مقاومت ۱۰۰ درصدی در برابر آب و رطوبت (برخلاف لمینتهای HDF)، نصب آسان و تنوع بالای طرح و رنگ، به گزینهای محبوب در کاربریهای مسکونی (آشپزخانه، حمام)، اداری، تجاری (فروشگاهها، رستورانها) و درمانی (بیمارستانها، کلینیکها) تبدیل شده است. علاوه بر بازار داخلی، پتانسیل صادراتی قابل توجهی به کشورهای همسایه و منطقه (مانند عراق، افغانستان، ترکیه، پاکستان، آسیای میانه و حوزه خلیج فارس) وجود دارد که به دنبال محصولات باکیفیت و با قیمت رقابتی در حوزه مصالح ساختمانی هستند.

انواع کفپوش PVC قابل تولید با این خطوط (تفاوتها و کاربردها)

یکی از مزیتهای این خطوط، قابلیت تنظیم برای تولید انواع کفپوش PVC است. محصول نهایی میتواند بر اساس نیاز بازار و نوع کاربری متفاوت باشد:

- کفپوش PVC تایلی (Tile): این نوع کفپوش به صورت قطعات مربع یا مستطیل (مانند ابعاد ۶۰x۶۰ یا ۹۰x۱۵ سانتیمتر) تولید و عرضه میشود. نصب آنها آسان است و در صورت آسیبدیدگی یک بخش، امکان تعویض همان تایل وجود دارد.

- کفپوش PVC رولی (Roll): این مدل به صورت رولهایی با عرضهای مشخص (مثلاً ۲ یا ۳ متر) تولید میشود و برای پوشش فضاهای بزرگ و یکپارچه (مانند بیمارستانها یا سالنهای ورزشی) که نیاز به درزگیری کمتر و بهداشت بالا دارند، مناسب است.

- کفپوش LVT (Luxury Vinyl Tile): این دسته، نسل جدیدتر و لوکستر کفپوشهای تایلی هستند که با ضخامت بیشتر، لایه محافظ قویتر (Wear Layer) و طرحهایی بسیار واقعی (شبیه چوب یا سنگ) عرضه میشوند.

- کفپوش SPC (Stone Plastic Composite): این نوع کفپوش دارای یک هسته سخت و متراکم (ترکیب پودر سنگ و پلاستیک) است که ثبات ابعادی بسیار بالایی دارد و در برابر تغییرات دمایی بسیار مقاوم است. خطوط تولید پیشرفته قابلیت تولید این محصول پرتقاضا را نیز دارند.

دستگاه های خط تولید کفپوش PVC (تشریح کامل اجزا و مشخصات فنی)

یک خط تولید کفپوش PVC کامل، از مجموعهای از ماشینآلات تخصصی تشکیل شده است که هر یک وظیفه مشخصی را انجام میدهند. برای راهاندازی این خط از ابتدا تا انتها، مجموعهی تجهیزات زیر مورد نیاز است. در ادامه به معرفی این تجهیزات میپردازیم:

میکسر PVC (میکسر گرم و سرد)

این دستگاه یک مجموعه دوقلو برای آمادهسازی مواد اولیه است.

- میکسر گرم (Hot Mixer): یک مخزن عمودی با تیغههایی با دوران بالا است. وظیفه آن اختلاط فیزیکی مواد اولیه تولید کفپوش PVC (مانند پودر PVC، کربنات کلسیم و افزودنیها) و رساندن دمای آنها از طریق اصطکاک به حد مشخصی (مثلاً ۱۲۰ درجه سانتیگراد) برای ایجاد یک مخلوط خشک و همگن (Dry Blend) است.

- میکسر سرد (Cold Mixer): یک مخزن بزرگتر با دوران آرامتر است که دارای جدارههای دوجداره برای گردش آب سرد میباشد. مخلوط داغ بلافاصله به این مخزن منتقل میشود تا دمای آن به سرعت (مثلاً تا ۴۰ درجه) کاهش یابد و از تخریب حرارتی مواد جلوگیری شود. مشخصات فنی اصلی این دستگاه، ظرفیت آن بر حسب لیتر یا کیلوگرم بر بچ (Batch) است.

سیستم تغذیه مواد (Material Feeder)

این تجهیزات وظیفه انتقال اتوماتیک مخلوط آماده شده (Dry Blend) از میکسر سرد به مخزن تغذیه (Hopper) اکسترودر را بر عهده دارند. این سیستم معمولاً به صورت فیدر ماردونی (Screw Loader) یا سیستم انتقال پنوماتیک (Vakuum Loader) طراحی میشود.

دستگاه اکسترودر کفپوش PVC

این ماشین، دستگاه اصلی برای ذوب کردن و شکلدهی اولیه مواد است. برای تولید کفپوش PVC، معمولاً از دستگاه اکسترودر دو مارپیچ کونیکال (Conical Twin-Screw Extruder) استفاده میشود. این دستگاه شامل یک سیلندر (Barrel) مجهز به سیستمهای گرمایشی (Heaters) و دو ماردون (Screws) است که در هم میچرخند. مواد پودری را ذوب، فشرده و پلاستیکه کرده و به صورت یک مذاب همگن با فشار به سمت خروجی هدایت میکند. مشخصات فنی اصلی آن شامل قطر مارپیچها (مثلاً ۸۰/۱۵۶ میلیمتر) و قدرت موتور اصلی (KW) است.

قالب های اکستروژن کفپوش (T-Die)

یک ابزار دقیق فولادی است که به انتهای خروجی اکسترودر متصل میشود. قالب های اکستروژن کفپوش طوری طراحی شدهاند که جریان مذاب خروجی از اکسترودر را (که سطح مقطع دایرهای دارد) به یک ورق پهن و مسطح با عرض و ضخامت اولیه مشخص تبدیل کنند. مشخصه اصلی آن، حداکثر عرض ورق قابل تولید (مثلاً ۱۰۰۰ یا ۱۲۰۰ میلیمتر) است.

واحد کلندر و لمیناسیون

این بخش یک مجموعه چندمنظوره متشکل از چندین غلتک بزرگ فولادی (معمولاً ۳ یا ۴ غلتک) است که به صورت عمودی یا شیبدار روی هم قرار گرفتهاند. این واحد دارای سیستم کنترل دمای داخلی برای هر غلتک است. وظایف این دستگاه عبارتند از:

- کالیبراسیون: تنظیم دقیق ضخامت ورق گرم خروجی از قالب.

- لمیناسیون: شامل استندهای بازکننده رول (Unwind Stands) برای لایه طرح (Print Film) و لایه محافظ (Wear Layer) است. این لایهها از طریق دستگاه لمینت کفپوش PVC که بخشی از همین واحد است، به ورق پایه داغ پرس و چسبانده میشوند.

- امباس (Embossing): یکی از غلتکها میتواند دارای حکاکی طرحدار (مانند بافت چوب) باشد تا سطح محصول را برجسته کند.

دستگاه UV Coating (یووی کوتینگ)

تجهیزاتی که برای اعمال پوشش نهایی محافظ روی سطح کفپوش به کار میرود. دستگاه UV Coating (یووی کوتینگ) شامل دو بخش است:

- واحد اعمال کننده (Coater Head): معمولاً یک سیستم رولر کوتر (Roller Coater) که لایه نازکی از لاک مایع UV را به صورت یکنواخت روی سطح اعمال میکند.

- تونل خشککن (Curing Tunnel): شامل لامپهای پرقدرت UV (ماوراء بنفش) است که با تابش شدید، لاک اعمال شده را به صورت آنی خشک و سخت (Cure) میکنند.

واحد کشنده (Haul-off)

ماشینی که وظیفه کشیدن پیوسته ورق کفپوش از میان واحدهای قبلی با یک سرعت ثابت و کنترلشده را بر عهده دارد. این دستگاه معمولاً از دو تسمه یا چند جفت غلتک لاستیکی تشکیل شده که محصول را بدون آسیبرساندن به سطح، به جلو میکشد. تنظیم دقیق سرعت این دستگاه برای کنترل ضخامت نهایی محصول اهمیت دارد.

واحد خنککننده و آنیلینگ (Cooling & Annealing)

این بخش معمولاً یک شاسی طولانی یا تونل است که محصول پس از UV Coating از آن عبور میکند. ممکن است شامل فنهای دمنده هوای خنک برای کاهش دمای محصول باشد. در برخی خطوط پیشرفته، این واحد میتواند یک تونل آنیلینگ (Aghdasi) با قابلیت گرمکاری و سردکاری کنترلشده برای آزادسازی تنشهای داخلی ورق و جلوگیری از تغییر ابعاد در آینده باشد.

سیستم برش کفپوش PVC (طولی و عرضی)

تجهیزات نهایی برای رساندن محصول به ابعاد قابل فروش. سیستم برش کفپوش PVC شامل دو جزء است:

- واحد برش طولی (Slitting/Trimming): مجموعهای از تیغههای مدور قابل تنظیم که در کنارههای ورق قرار میگیرند تا لبههای اضافی (Trim) را بریده و عرض نهایی محصول را دقیقاً تنظیم کنند.

- واحد برش عرضی (Cross-Cutter): یک دستگاه کاتر (گیوتین یا ارهای) اتوماتیک که با دریافت سیگنال از سنسور طول، ورق پیوسته را در ابعاد مشخص (مثلاً ۹۰ سانتیمتر) برای ایجاد تایل یا پلانک برش میدهد.

دستگاه استکر (Stacker)

یک واحد اتوماتیک یا نیمهاتوماتیک در انتهای خط که وظیفه دریافت قطعات بریدهشده (تایلها) و چیدن منظم آنها روی هم (Stacking) بر روی یک میز یا پالت را بر عهده دارد تا برای بستهبندی نهایی آماده شوند.

جدول مشخصات فنی استاندارد (نسبی) تجهیزات خط تولید

توجه: اعداد ارائه شده در این جدول به صورت تقریبی و برای یک خط تولید با مقیاس متوسط و رایج در بازار است. این مشخصات فنی بسته به نیاز مشتری، ظرفیت تولید درخواستی (کیلوگرم بر ساعت) و عرض نهایی محصول، به صورت کامل قابل سفارشیسازی هستند.

| تجهیز | مشخصات فنی کلیدی | محدوده استاندارد معمول |

| ۱. میکسر PVC (گرم/سرد) | ظرفیت حجمی (گرم / سرد) | ۵۰۰ / ۱۶۰۰ لیتر |

| قدرت موتور (گرم / سرد) | ۹۰ / ۳۷ کیلووات | |

| زمان هر بچ (Cycle Time) | ۸ تا ۱۲ دقیقه | |

| ۲. اکسترودر دو مارپیچ کونیکال | مدل (قطر مارپیچها) | SJSZ 80/156 mm یا SJSZ 92/188 mm |

| ظرفیت خروجی (Output Capacity) | ۳۵۰ تا ۵۵۰ کیلوگرم بر ساعت | |

| قدرت موتور اصلی (Main Motor) | ۷۵ تا ۱۱۰ کیلووات | |

| ۳. قالب اکستروژن (T-Die) | عرض مفید خروجی | ۱۰۰۰ تا ۱۳۰۰ میلیمتر |

| نوع کنترل ضخامت | دستی (تنظیم پیچها) یا اتوماتیک | |

| ۴. واحد کلندر و لمیناسیون | تعداد غلتکها | ۳ یا ۴ غلتک |

| عرض غلتکها | ۱۲۵۰ تا ۱۵۰۰ میلیمتر (کمی پهنتر از قالب) | |

| قطر غلتکها | ۳۵۰ تا ۴۵۰ میلیمتر | |

| ۵. دستگاه UV Coating | حداکثر عرض پوششدهی | ۱۳۰۰ میلیمتر |

| تعداد لامپهای UV | ۳ تا ۵ عدد | |

| توان هر لامپ | ۵ تا ۹ کیلووات | |

| ۶. واحد کشنده (Haul-off) | عرض غلتکها/تسمهها | ۱۳۰۰ میلیمتر |

| سرعت خطی (Line Speed) | ۰.۵ تا ۵ متر بر دقیقه (قابل تنظیم با اینورتر) | |

| ۷. سیستم برش (طولی/عرضی) | حداکثر عرض برش | ۱۳۰۰ میلیمتر |

| نوع برش عرضی | گیوتین هیدرولیک یا ارهای Servo Motor | |

| دقت برش طولی/عرضی | ± ۱ میلیمتر |

این جدول به سرمایهگذاران و مدیران فنی کمک میکند تا درک بهتری از مقیاس فیزیکی، توان مصرفی و ابعاد دستگاههای مورد نیاز برای راه اندازی خط تولید کفپوش PVC داشته باشند.

تولید کفپوش PVC چگونه است؟ گام به گام فرآیند

فرآیند تولید کفپوش PVC یک عملیات مهندسی دقیق و پیوسته است که در آن، هر مرحله مستقیماً بر کیفیت مرحله بعدی و محصول نهایی تأثیر میگذارد. درک این فرآیند به سرمایهگذاران کمک میکند تا اهمیت تخصص فنی در راهاندازی و بهرهبرداری از خط تولید را بهتر ارزیابی کنند. این فرآیند به چهار مرحله اصلی تقسیم میشود.

مرحله اول: فرمولاسیون تولید کفپوش PVC و آمادهسازی مواد

نقطه شروع و شاید حیاتیترین بخش فرآیند، آمادهسازی مخلوط اولیه است. کیفیت محصول نهایی به شدت به فرمولاسیون تولید کفپوش PVC وابسته است. این فرمولاسیون یک دانش فنی دقیق است و تنها شامل ترکیب چند ماده نیست، بلکه درصد وزنی هرکدام برای دستیابی به خواص مشخص (مانند انعطافپذیری، سختی، مقاومت سایشی و ثبات ابعادی) حیاتی است.

اجزای اصلی مواد اولیه تولید کفپوش PVC (شامل رزین PVC، کربنات کلسیم، پلاستیسایزرها، استابلایزرها، روانکنندهها و پیگمنتها) بر اساس فرمولاسیون دقیق، وزنکشی شده و وارد میکسر PVC میشوند.

عملیات آمادهسازی در دو فاز انجام میشود:

- اختلاط گرم (Hot Mixing): مواد در بخش میکسر گرم با سرعت بالا ترکیب میشوند. هدف از این کار صرفاً یک مخلوط کردن ساده نیست، بلکه افزایش دما از طریق اصطکاک (تا حدود ۱۱۰-۱۲۰ درجه سانتیگراد) است. در این دما، افزودنیها به خوبی جذب ساختار مولکولی رزین PVC شده و یک مخلوط خشک، همگن و آمادهی ذوب (Dry Blend) به دست میآید.

- خنککاری (Cold Mixing): این مخلوط داغ بلافاصله به بخش میکسر سرد منتقل میشود. این انتقال سریع و کاهش دما (تا حدود ۴۰-۵۰ درجه) ضروری است تا از تخریب حرارتی مواد یا کلوخه شدن آنها قبل از ورود به مرحله بعد، جلوگیری شود.

مرحله دوم: اکستروژن و شکلدهی لایه هسته (Core Layer)

مخلوط آمادهشده (Dry Blend) از طریق سیستم تغذیه به دستگاه اکسترودر کفپوش PVC منتقل میشود. در این مرحله، مواد پودری به یک ورق پیوسته تبدیل میشوند. این تبدیل شامل چند عملیات پیدرپی در داخل اکسترودر است:

- پلاستیکاسیون (ذوب): مواد با عبور از نواحی حرارتی (Heater Zones) و تحت تنش برشی ناشی از چرخش مارپیچها، از حالت جامد به حالت مذاب خمیری (پلاستیکه) در میآیند.

- همگنسازی (Homogenizing): مذاب به طور کامل همگن شده و فشار آن افزایش مییابد.

- شکلدهی (Forming): مذاب همگن و فشردهشده با فشار ثابت به قالب های اکستروژن کفپوش (T-Die) رانده میشود. در خروجی قالب، مذاب به شکل یک صفحه یا ورق پهن و مسطح با عرض و ضخامت اولیه مشخص در میآید. این ورق گرم، لایه هسته (Core Layer) یا پایه اصلی کفپوش را تشکیل میدهد. کنترل دقیق دما در نواحی مختلف اکسترودر و تنظیم صحیح قالب برای دستیابی به ضخامت یکنواخت در تمام عرض ورق، یک مهارت اپراتوری حیاتی است.

مرحله سوم: لمینت طرح و لایه ضد سایش

ورق پایه گرم که مستقیماً از قالب اکستروژن خارج شده است، بلافاصله وارد فرآیند لمیناسیون میشود. این بخش، ظاهر و دوام محصول را تعیین میکند. در این مرحله که با استفاده از واحد کلندر و دستگاه لمینت کفپوش PVC انجام میشود، سه لایه به صورت همزمان به یکدیگر متصل میشوند:

- ورق هسته (Core Layer): همان ورق داغی که از اکسترودر خارج شده است.

- لایه طرح (Print Film): فیلم نازک PVC که طرحهای تزئینی (مانند چوب، سنگ) روی آن چاپ شده است، از رول خود باز شده و روی ورق هسته قرار میگیرد.

- لایه محافظ (Wear Layer): لایه شفاف PVC مقاوم که ضخامت آن تعیینکننده مقاومت سایشی محصول است، از رول باز شده و روی لایه طرح قرار میگیرد.

این سه لایه با عبور همزمان از میان غلتکهای داغ و تحت فشار دقیق واحد کلندر، به صورت دائمی و جدانشدنی به یکدیگر پرس و متصل (لمینت) میشوند. همزمان، ضخامت نهایی محصول نیز توسط این غلتکها کالیبره و تنظیم دقیق میشود.

مرحله چهارم: تثبیت، برش و کنترل کیفیت

محصول لمینت شده هنوز داغ است و فرآیند تولید آن کامل نشده است. در این مرحله نهایی، چندین عملیات تکمیلی انجام میشود:

- اعمال پوشش نهایی (UV Coating): ورق به بخش دستگاه UV Coating (یووی کوتینگ) میرسد. در اینجا، یک لایه لاک مایع (UV Varnish) به صورت یکنواخت روی سطح لایه محافظ اعمال میشود. این ورق بلافاصله از زیر لامپهای پرقدرت UV (ماوراء بنفش) عبور میکند. تابش UV باعث پلیمریزاسیون و سخت شدن آنی لاک میشود. این پوشش، مقاومت نهایی سطح را در برابر خراشیدگی، لکهپذیری و زرد شدن به شدت افزایش میدهد.

- خنککاری و تثبیت ابعادی: ورق پیوسته از واحد کشنده (Haul-off) با سرعت ثابت عبور کرده و به تدریج خنک میشود. این خنککاری کنترلشده (و گاهی عبور از تونل آنیلینگ) برای آزادسازی تنشهای داخلی ایجاد شده در فرآیند ضروری است و از تغییر ابعاد یا تاب برداشتن کفپوش در آینده جلوگیری میکند.

- برش نهایی: در انتهای خط، ورق تثبیتشده و خنکشده به سیستم برش کفپوش PVC میرسد. ابتدا، تیغههای برش طولی، لبههای کناری ورق را (Trim) میبُرند تا عرض نهایی دقیقاً تنظیم شود. سپس، کاتر عرضی به صورت اتوماتیک ورق را در طولهای مشخص (مثلاً ۹۰ سانتیمتر برای تایل یا پلانک) برش میدهد.

- کنترل کیفیت و بستهبندی: قطعات بریدهشده (تایلها) توسط واحد استکر جمعآوری میشوند. در این نقطه، بازرسی چشمی نهایی برای کنترل کیفیت چاپ، نبود حباب، یکنواختی ابعاد و تمیزی برش انجام میشود. محصولات تایید شده سپس دستهبندی و در کارتن بستهبندی میشوند.

هزینه راه اندازی خط تولید کفپوش PVC و تحلیل سودآوری

ورود به هر سرمایهگذاری صنعتی نیازمند برآورد دقیق مالی و ارزیابی اقتصادی است. درک شفاف از هزینه راه اندازی خط تولید کفپوش PVC و پتانسیل درآمدی آن، بخش تعیینکننده در تصمیمگیری سرمایهگذاران است. این هزینهها یک عدد ثابت نیستند و به متغیرهای متعددی بستگی دارند. در این بخش، به صورت شفاف، عوامل موثر بر هزینهها، تحلیل سودآوری و الزامات زیرساختی را بررسی میکنیم.

عوامل کلیدی موثر بر قیمت خط تولید کفپوش PVC

تعیین قیمت خط تولید کفپوش PVC به صورت مستقیم به انتخابهای فنی و مقیاس تولید مورد نظر شما بستگی دارد. این عوامل شامل موارد زیر هستند:

- ظرفیت تولید و عرض محصول: مهمترین عامل، تناژ خروجی خط (مثلاً چند کیلوگرم در ساعت یا چند متر مربع در روز) و حداکثر عرض کفپوش قابل تولید (مثلاً ۱ متر یا ۲ متر) است. خطوط با ظرفیت بالاتر نیازمند اکسترودرها، قالبها و غلتکهای کلندر بزرگتر، سنگینتر و قویتر هستند که مستقیماً هزینه ساخت را افزایش میدهد.

- درجه اتوماسیون: سطح اتوماسیون، از سیستم تغذیه مواد اولیه (سیستم دوزینگ و انتقال اتوماتیک مواد به میکسر) تا سیستم برش کفپوش PVC و واحد بستهبندی نهایی (استکر و پالتایزر اتوماتیک)، تأثیر مستقیمی بر قیمت دارد. اتوماسیون بالاتر، هزینه اولیه را افزایش میدهد اما در بلندمدت هزینههای نیروی انسانی و خطای تولید را به شکل محسوسی کاهش میدهد.

- نوع محصول قابل تولید (تکنولوژی): خطوطی که تنها قادر به تولید کفپوش PVC تایلی ساده هستند، قیمت کمتری نسبت به خطوط پیشرفتهتر دارند. خطوطی که قابلیت تولید محصولات با ارزش افزوده بالاتر مانند LVT (کفپوش وینیل لوکس) یا به خصوص کفپوش SPC (دارای هسته سخت متشکل از پودر سنگ) را نیز دارا میباشند، نیازمند تجهیزات پیچیدهتر و گرانتری هستند.

- کیفیت قطعات و برند تجهیزات: استفاده از تجهیزات الکترونیکی (مانند PLC، اینورترها و کنترلرها) از برندهای معتبر اروپایی یا ژاپنی (مانند زیمنس، اشنایدر، امرن) در مقایسه با برندهای چینی، بر قیمت نهایی خط تأثیرگذار است. همچنین کیفیت گیربکس، نوع آلیاژ به کار رفته در مارپیچ و سیلندر اکسترودر (که مستقیماً بر عمر دستگاه تأثیر دارد) و دقت ماشینکاری غلتکهای کلندر، همگی از عوامل تعیینکننده قیمت هستند.

سود تولید کفپوش PVC چقدر است؟ (تحلیل درآمد و بازگشت سرمایه)

برآورد سود تولید کفپوش PVC نیازمند تحلیل دقیق بازار هدف و مدیریت هوشمندانه هزینههای تولید است. درآمد خط تولید کفپوش PVC به طور مستقیم به قیمت فروش محصول در بازار و حجم تولید روزانه بستگی دارد. عواملی که بر حاشیه سود شما تأثیر میگذارند عبارتند از:

- هزینه تمامشده مواد اولیه: قیمت جهانی پودر PVC و سایر افزودنیها (مانند کربنات کلسیم و پلاستیسایزرها) متغیر است. دستیابی به فرمولاسیون تولید کفپوش PVC بهینه که بتواند با حفظ بالاترین استاندارد کیفی، هزینه مواد اولیه را به حداقل برساند، یک دانش فنی حیاتی است که ما آن را ارائه میدهیم.

- هزینههای سربار تولید (Overhead): این بخش شامل هزینه انرژی (به ویژه مصرف برق بالای اکسترودر و هیترها)، هزینههای نیروی انسانی، و استهلاک دستگاهها است. مدیریت بهینه تولید، کاهش ضایعات و برنامهریزی تعمیر و نگهداری پیشگیرانه میتواند این هزینهها را کنترل کند.

- نوع محصول و استراتژی بازاریابی: حاشیه سود کفپوشهای لوکس (LVT) و کفپوشهای SPC معمولاً بالاتر از کفپوشهای تایلی ساده و رولی اقتصادی است. تمرکز بر بازارهای خاص، ایجاد برند یا برنامهریزی برای صادرات میتواند درآمد را به شکل قابل توجهی افزایش دهد.

تحلیل بازگشت سرمایه (ROI) نشان میدهد که اگرچه سرمایهگذاری اولیه برای این خطوط قابل توجه است، اما با توجه به تقاضای مستمر و رو به رشد در بازار فروش کفپوش PVC، این کسبوکار دارای پتانسیل سودآوری پایدار در میانمدت و بلندمدت است.

فضای مورد نیاز برای خط تولید کفپوش PVC و هزینههای جانبی (برق، نیروی انسانی)

راهاندازی خط تولید فراتر از خرید دستگاهها است و نیازمند تامین زیرساخت مناسب میباشد:

- فضای مورد نیاز برای خط تولید کفپوش PVC: این خطوط به دلیل ماهیت پیوسته بودن، طول زیادی دارند. یک خط کامل (از میکسر تا بستهبندی) ممکن است به طولی بین ۳۰ تا ۵۰ متر نیاز داشته باشد. علاوه بر طول خود خط، باید فضای کافی برای انبار مواد اولیه (پودر PVC، پالتهای افزودنی)، فضای دپوی محصول نهایی (کارتنهای کفپوش) و فضای ایمن برای تردد لیفتراک در نظر گرفته شود. به طور معمول، یک سوله صنعتی با کفسازی مقاوم و ارتفاع سقف مناسب (حداقل ۶ متر) مورد نیاز است.

- برق (Power): این خطوط مصرف برق بالایی دارند، به خصوص بخش اکسترودر (موتور اصلی) و زونهای حرارتی متعدد. تامین برق صنعتی (سه فاز) با آمپراژ کافی (بسته به ظرفیت خط، مثلاً از ۱۵۰ تا ۳۰۰ آمپر) الزامی است.

- نیروی انسانی: بسته به سطح اتوماسیون، هر شیفت کاری به تعدادی اپراتور نیاز دارد؛ شامل اپراتور میکسر، اپراتور اصلی خط (کنترل اکسترودر و لمینت)، و کارگران بخش برش و بستهبندی (معمولاً ۳ تا ۵ نفر در هر شیفت).

- سیستم خنککاری (Chiller): برای خنککاری میکسر سرد، گیربکس اکسترودر و غلتکهای واحد کلندر، نیاز به یک سیستم چیلر صنعتی یا برج خنککننده با ظرفیت مناسب است.

آیا به طرح توجیهی خط تولید کفپوش PVC نیاز دارید؟ (ما آماده میکنیم)

برای اقداماتی مانند دریافت وامهای بانکی، اخذ مجوزهای صنعتی از وزارت صمت، یا ارائه طرح به شرکای تجاری و سرمایهگذاران، داشتن یک طرح توجیهی خط تولید کفپوش PVC استاندارد، ضروری است. این طرح شامل تحلیلهای دقیق مالی، برآورد هزینههای ثابت و جاری (شامل هزینه زمین، ساخت سوله، خرید ماشینآلات و سرمایه در گردش)، تحلیل بازار، تحلیل نقطه سر به سر (Break-Even Point) و پیشبینی جریان نقدی (Cash Flow) است. تیم کارشناسی ما با تکیه بر دادههای فنی دقیق خطوط تولید و شناخت بازار، آماده تدوین یک طرح توجیهی اختصاصی و واقعبینانه برای پروژه شما میباشد.

برآورد تقریبی هزینهها در سه مقیاس (طرح توجیهی اولیه)

جدول زیر یک نمای کلی و کاملاً تقریبی از آیتمهای اصلی سرمایهگذاری برای سه ظرفیت تولیدی ارائه میدهد. این اعداد بر اساس برآوردهای نسبی و تجربیات بازار هستند و صرفاً برای ایجاد یک دید اولیه تدوین شدهاند.

| آیتم سرمایهگذاری | مقیاس کوچک (اقتصادی) | مقیاس متوسط (استاندارد) | مقیاس بزرگ (صنعتی پیشرفته) |

| ظرفیت تولید تقریبی | ۱۸۰ تا ۲۵۰ کیلوگرم/ساعت | ۳۵۰ تا ۴۵۰ کیلوگرم/ساعت | ۶۰۰ تا ۸۰۰ کیلوگرم/ساعت |

| نوع اکسترودر | OSESZ 65/132 | OSESZ 80/156 | OSESZ 92/188 (یا بالاتر) |

| عرض محصول | تا ۱ متر | تا ۱.۲ متر | تا ۱.۵ متر (یا تولید SPC) |

| برآورد هزینه ماشینآلات (خط کامل) | ۱۸ تا ۲۵ میلیارد تومان | ۲۵ تا ۵۰ میلیارد تومان | ۶۰ میلیارد تومان به بالا |

| برآورد فضای مورد نیاز (سوله) | ۱۰۰۰ متر مربع | ۱۵۰۰ متر مربع | ۲۵۰۰ متر مربع |

| برآورد برق مورد نیاز (آمپر) | ۱۵۰ آمپر | ۲۵۰ آمپر | ۴۰۰ آمپر |

| برآورد نیروی انسانی (در هر شیفت) | ۴ تا ۶ نفر | ۳ تا ۵ نفر | ۳ تا ۴ نفر |

توضیحات ضروری در مورد جدول:

- اعداد کاملاً تقریبی هستند: ارقام مربوط به «برآورد هزینه ماشینآلات» به دلیل نوسانات شدید نرخ ارز، سطح اتوماسیون درخواستی (از دستی تا فول اتوماتیک)، برند قطعات (اروپایی یا چینی) و پیچیدگیهای فنی (مانند قابلیت تولید SPC)، تفاوتهای بسیار زیادی دارند. این ارقام صرفاً برای مقایسه نسبی سه مقیاس آورده شدهاند.

- هزینههای جانبی: جدول فوق هزینههای حیاتی دیگر مانند خرید یا اجاره زمین و سوله، هزینههای ساختمانی و کفسازی، خرید چیلر و کمپرسور باد، خرید لیفتراک، هزینههای اخذ مجوز و سرمایه در گردش (برای خرید حداقل سه ماه مواد اولیه) را شامل نمیشود.

- دریافت پیشفاکتور دقیق: ارقام این جدول به هیچ عنوان نباید مبنای تصمیمگیری نهایی مالی قرار گیرند. برای راه اندازی خط تولید کفپوش PVC، هر پروژه نیازمند بررسی فنی و مالی اختصاصی است.

برای دریافت مشاوره دقیق، بازدید از خطوط در حال کار و استعلام قیمت بهروز بر اساس نیازهای مشخص پروژه شما، اکیداً توصیه میشود با کارشناسان فنی و فروش ما به شماره 09351967545 تماس حاصل فرمایید.

بازار فروش و انواع کفپوش PVC (بررسی محصول نهایی و کاربردها)

برای درک کامل پتانسیل تجاری راه اندازی خط تولید کفپوش PVC، ابتدا باید محصول نهایی، انواع آن و بازاری که به آن نیاز دارد را به دقت بشناسیم. این شناخت به سرمایهگذار کمک میکند تا پیش از تولید، بازار هدف خود را به درستی انتخاب کند.

بررسی بازار فروش کفپوش PVC در ایران (چه صنایعی استفاده میکنند؟)

بازار فروش کفپوش PVC در ایران به صورت مستقیم با صنایع ساختمانسازی، نوسازی (Renovation) و دکوراسیون داخلی گره خورده است. تقاضا برای این محصول به دلیل مزایای کلیدی آن یعنی مقاومت ۱۰۰ درصدی در برابر رطوبت (برخلاف لمینتهای HDF)، دوام بالا، سهولت در نظافت و تنوع بسیار زیاد در طرح و رنگ، به صورت مستمر در حال رشد است.

بازار مصرف این محصول تنها به بخش مسکونی محدود نمیشود و طیف وسیعی از صنایع و اصناف را در بر میگیرد:

- بخش درمانی و بهداشتی: بیمارستانها، کلینیکها، آزمایشگاهها و داروخانهها به دلیل الزامات بهداشتی و نیاز به سطوح بدون درز (آنتیباکتریال) و قابل شستشو، از مصرفکنندگان اصلی انواع کفپوش PVC، به خصوص مدلهای رولی، هستند.

- بخش تجاری و اداری: فضاهای پرتردد مانند فروشگاههای زنجیرهای، مراکز خرید، دفاتر اداری و رستورانها به دلیل نیاز به محصولی مقاوم در برابر سایش و سهولت در نگهداری، به کفپوشهای LVT با لایه محافظ (Wear Layer) ضخیم روی آوردهاند.

- بخش مسکونی: افزایش تمایل به بازسازی خانههای قدیمی و استفاده از کفپوشهای ضد آب در فضاهایی مانند آشپزخانه، حمام و زیرزمین، بازار پایداری را برای این محصول ایجاد کرده است.

- سایر بخشها: فضاهای آموزشی (مدارس، دانشگاهها)، باشگاههای ورزشی و سالنها نیز از دیگر مصرفکنندگان این محصول هستند.

معرفی انواع کفپوش PVC (برای درک محصول نهایی)

یک خط تولید پیشرفته، بسته به طراحی و تجهیزات، قادر به تولید انواع مختلفی از کفپوشها است. درک این تفاوتها برای هدفگذاری بازار ضروری است:

- کفپوش PVC تایلی (Tile) یا پلانک (Plank): این رایجترین شکل محصول است که به صورت قطعات مربع (مانند ۶۰x۶۰ سانتیمتر) یا مستطیل شبیه به پارکت (مانند ۹۰x۱۵ سانتیمتر) تولید میشود. نصب آسانی دارد و در صورت آسیبدیدگی یک قطعه، به راحتی قابل تعویض است.

- کفپوش PVC رولی (Roll): این نوع کفپوش به صورت رولهایی با عرضهای بزرگ (مثلاً ۲ یا ۳ متر) و طولهای بلند تولید میشود. مزیت اصلی آن، ایجاد سطوح یکپارچه و با حداقل درز است که آن را به گزینهای ایدهآل برای فضاهای بهداشتی و درمانی تبدیل میکند.

- کفپوش LVT (Luxury Vinyl Tile): این دسته، نسل لوکستر و با ارزش افزوده بالاتر کفپوشهای تایلی است. LVT ها معمولاً ضخامت بیشتری دارند، از لایه محافظ قویتری بهره میبرند و تکنولوژی چاپ و برجستهسازی (Embossing) در آنها آنقدر پیشرفته است که ظاهری بسیار واقعی شبیه به چوب یا سنگ طبیعی ایجاد میکند.

- کفپوش SPC (Stone Plastic Composite): این مورد، جدیدترین و پیشرفتهترین نسل کفپوشهای PVC است. تفاوت اصلی آن در لایه هسته (Core Layer) است. هسته SPC از ترکیب پودر سنگ و PVC ساخته میشود. این هسته بسیار سخت و متراکم (Rigid Core)، ثبات ابعادی فوقالعادهای به محصول میدهد و آن را در برابر تغییرات دمایی و ضربههای شدید بسیار مقاوم میسازد. خطوط تولید SPC نیازمند تکنولوژی اکستروژن متفاوتی هستند.

کاربردهای کلیدی: از مصارف مسکونی تا فضاهای تجاری و بیمارستانی

همانطور که اشاره شد، انتخاب نوع محصول مستقیماً به کاربرد نهایی بستگی دارد. یک تولیدکننده موفق باید بداند کدام محصول را برای کدام بازار تولید کند:

- برای فضاهای مسکونی (آشپزخانه، پذیرایی)، کفپوشهای تایلی، LVT و SPC به دلیل زیبایی و مقاومت در برابر آب ترجیح داده میشوند.

- برای فضاهای تجاری پرتردد (فروشگاهها، دفاتر)، کفپوش LVT با لایه محافظ ضخیم (Wear Layer بالا) به دلیل مقاومت سایشی بالا و حفظ ظاهر در درازمدت، انتخاب اول است.

- برای فضاهای بیمارستانی و بهداشتی، کفپوش رولی به دلیل قابلیت درزجوش شدن (ایجاد سطح کاملاً یکپارچه) و خواص آنتیباکتریال، استاندارد و الزامی است.

راه اندازی خط تولید کفپوش PVC نیازمند تصمیمگیری استراتژیک در مورد نوع محصولی است که قصد دارید بر آن تمرکز کنید.

تفاوت کفپوش PVC و لمینت (از دید تولید)

بسیاری از خریداران نهایی و حتی سرمایهگذاران، این دو محصول را به دلیل شباهت ظاهری (هر دو اغلب طرح چوب دارند) با یکدیگر اشتباه میگیرند. اما تفاوت کفپوش PVC و لمینت (از دید تولید)، یک تفاوت بنیادی در ماهیت مواد اولیه و تکنولوژی ساخت است. درک این تفاوت، دلیل مزیتهای رقابتی کفپوش PVC را به خوبی روشن میسازد.

تفاوت در مواد اولیه: (PVC در مقابل HDF)

تفاوت اصلی در لایه هسته (Core Layer) این دو محصول است:

- کفپوش PVC: همانطور که در بخشهای قبل تشریح شد، ماده اصلی سازنده آن پلیوینیل کلراید است. این یک پلیمر (پلاستیک) مصنوعی است که ذاتاً در برابر آب و رطوبت نفوذناپذیر است. لایه هسته یا از PVC منعطف یا از کامپوزیت سخت (مانند SPC) ساخته میشود.

- کفپوش لمینت (Laminate Flooring): ماده اصلی سازنده هسته لمینت، HDF (High-Density Fiberboard) یا تخته فیبر با چگالی بالا است. HDF محصولی بر پایه چوب است که از فشردهسازی الیاف چوب خشک شده و رزین تحت حرارت و فشار بالا به دست میآید. HDF، علیرغم تراکم بالا، همچنان ماهیت چوبی دارد و در برابر جذب رطوبت و آب، آسیبپذیر است.

تفاوت در فرآیند تولید: (اکستروژن PVC در مقابل پرس گرم لمینت)

این تفاوت در مواد اولیه، منجر به دو فرآیند تولید کاملاً متفاوت میشود:

- فرآیند تولید PVC: یک فرآیند پیوسته اکستروژن است.

مواد پلیمری ذوب شده و از قالب عبور میکنند، سپس لایههای طرح و محافظ به صورت گرم روی آن لمینت میشوند. این فرآیند ذاتاً یک عملیات پلیمری و پلاستیکسازی است.

- فرآیند تولید لمینت: یک فرآیند ناپیوسته و مبتنی بر پرس گرم (Hot Press) است. در این روش، ابتدا مغزی HDF به صورت جداگانه تولید شده است. سپس، لایههای مختلف (لایه بالانس زیرین، مغزی HDF، لایه طرح چاپی و لایه محافظ شفاف آغشته به رزین ملامین) روی هم قرار گرفته و در دستگاههای پرس طبقهای یا پیوسته، تحت حرارت (حدود ۲۰۰ درجه سانتیگراد) و فشار بسیار بالا (حدود ۴۰۰ PSI) به یکدیگر چسبانده میشوند.

چرا این تفاوتها در محصول نهایی (مانند مقاومت در برابر آب) اهمیت دارند؟

این تفاوتهای بنیادی در ساختار و تولید، مستقیماً به مزیتهای رقابتی محصول نهایی خط تولید شما منجر میشود:

- مقاومت در برابر آب: این مهمترین تفاوت است. هسته PVC به دلیل ماهیت پلیمری، ۱۰۰٪ ضد آب است. اما هسته HDF لمینت، حتی در بهترین حالت (لمینتهای ضد آب با روکش ملامینه و پارافین در کلیکها)، باز هم در برابر نفوذ آب از درزها و ماندگاری طولانیمدت آب، آسیبپذیر بوده و دچار تورم (Swelling) میشود.

- صدا: PVC به دلیل انعطافپذیری نسبی، صدای کمتری هنگام راهرفتن ایجاد میکند (اصطلاحاً “گرمتر” است)، در حالی که لمینت به دلیل هسته سخت HDF، صدای “تق تق” بیشتری دارد.

- کاربرد: به دلیل ضد آب بودن، محصول خط تولید PVC برای هر فضایی، از جمله آشپزخانه، حمام، زیرزمین و مناطق با رطوبت بالا مناسب است، در حالی که استفاده از لمینت در این فضاها هرگز توصیه نمیشود.

بنابراین، راه اندازی خط تولید کفپوش PVC، ورود به بازار محصولی است که بزرگترین ضعف رقیب اصلی خود (لمینت) یعنی آسیبپذیری در برابر آب را به طور کامل برطرف کرده است.

خدمات ما: راه اندازی صفر تا صد خط تولید کفپوش PVC

انتخاب سازنده و تأمینکننده خط تولید، یک تصمیم راهبردی است که مستقیماً بر کیفیت محصول نهایی، بهرهوری تولید و زمان بازگشت سرمایه تأثیر میگذارد. خرید خط تولید کفپوش PVC فراتر از یک معامله تجهیزات، آغاز یک مشارکت فنی بلندمدت است. تخصص ما ارائه یک راهحل جامع و کامل (Turnkey) است که تمام دغدغههای سرمایهگذاران را از پیشبینی تا اجرا پوشش میدهد.

تخصص ما: طراحی و ساخت صفر تا صد خط تولید مطابق با نیاز شما

ما فروشنده تجهیزات آماده نیستیم؛ ما طراح و سازنده هستیم. هر پروژه با یک جلسه تحلیل نیاز فنی (Needs Analysis) آغاز میشود. تیم مهندسی ما، ظرفیت تولید مورد انتظار، نوع محصول هدف (تایل، رول، LVT یا SPC)، فضای در دسترس و بودجه شما را ارزیابی میکند. بر این اساس، طراحی و ساخت صفر تا صد خط تولید به صورت اختصاصی برای شما انجام میشود. این رویکرد تضمین میکند که شما دقیقاً متناسب با اهداف تجاری خود سرمایهگذاری میکنید و از هزینههای غیرضروری برای امکاناتی که به آنها نیاز ندارید، پرهیز میکنید.

ارائه مشاوره راه اندازی خط تولید کفپوش PVC (از ایده تا بهرهبرداری)

راهاندازی یک واحد صنعتی جدید، چالشهای متعددی فراتر از خرید ماشینآلات دارد. ما با ارائه مشاوره راه اندازی خط تولید کفپوش PVC در تمام مراحل کنار شما هستیم. این خدمات شامل موارد زیر است:

- کمک به تدوین طرح توجیهی خط تولید کفپوش PVC بر اساس دادههای فنی واقعی.

- ارائه مشاوره در خصوص الزامات زیرساختی (برق، آب، سیستم خنککاری).

- ارائه دانش فنی حیاتی در مورد فرمولاسیون تولید کفپوش PVC.

- معرفی تأمینکنندگان معتبر مواد اولیه تولید کفپوش PVC.

هدف ما اطمینان از این است که پروژه شما از همان ابتدا بر پایهای مهندسی و اقتصادی صحیح بنا شود.

نصب، راهاندازی و آموزش اپراتوری دستگاه تولید کفپوش PVC

تحویل ماشینآلات، پایان کار ما نیست، بلکه شروع تعهد ما به بهرهبرداری خط شماست. تیم فنی ما مسئولیت کامل نصب، راهاندازی و تست تمام تجهیزات در محل کارخانه شما را بر عهده میگیرد. پس از اطمینان از عملکرد صحیح و یکپارچه خط، مهمترین بخش خدمات ما آغاز میشود: آموزش اپراتوری دستگاه تولید کفپوش PVC. ما اپراتورهای شما را به صورت تئوری و عملی (پای دستگاه) آموزش میدهیم تا بتوانند به صورت مستقل، خط تولید را راهاندازی، تنظیم و محصول با کیفیت تولید کنند و همچنین عیبیابیهای اولیه را انجام دهند.

گارانتی، خدمات پس از فروش و تعمیر و نگهداری خط تولید کفپوش PVC

یک خط تولید صنعتی باید به صورت مداوم و قابل اتکا کار کند. ما کیفیت ساخت و عملکرد تجهیزات خود را تضمین میکنیم. تمامی دستگاه های خط تولید کفپوش PVC ساخته شده توسط ما، دارای دوره گارانتی مشخص فنی هستند. اما مهمتر از گارانتی، تعهد ما به خدمات پس از فروش است. تیم پشتیبانی فنی و تعمیر و نگهداری خط تولید کفپوش PVC ما، با تأمین قطعات یدکی و ارائه خدمات فنی، در دسترس است تا هرگونه توقف احتمالی در تولید شما را به حداقل زمان ممکن برساند.

سوالات متداول در مورد خط تولید کفپوش PVC

در این بخش به سوالات رایج و واقعی میپردازیم که معمولاً برای سرمایهگذاران و مدیران فنی، قبل از خرید خط تولید کفپوش PVC یا در حین کار با آن پیش میآید.

مدت زمان ساخت، تحویل و راه اندازی خط تولید کفپوش PVC چقدر است؟

این زمان به پیچیدگی خط، ظرفیت و میزان سفارشیسازی آن بستگی دارد. به طور معمول، از زمان قطعی شدن قرارداد و نهایی شدن مشخصات فنی، فرآیند طراحی، ساخت، مونتاژ اولیه و تست در کارخانه ما، یک بازه زمانی مشخص (که در قرارداد ذکر میشود) طول میکشد. پس از آن، فرآیند دمونتاژ، حمل به محل کارخانه شما، نصب نهایی، راهاندازی و آموزش اپراتوری دستگاه تولید کفپوش PVC نیز به چند هفته زمان نیاز دارد.

آیا مواد اولیه تولید کفپوش PVC (مانند پودر PVC) در ایران به راحتی یافت میشود؟

بله، خوشبختانه بخش عمده مواد اولیه تولید کفپوش PVC در داخل کشور قابل تامین است. پودر PVC توسط پتروشیمیهای بزرگ داخلی (مانند اروند، بندر امام، غدیر) تولید میشود. همچنین مواد پرکننده مانند کربنات کلسیم به وفور در معادن کشور موجود است. برخی افزودنیهای تخصصی، پلاستیسایزرها و لایههای طرح (Print Film) نیز از طریق واردات یا تولیدکنندگان داخلی قابل تامین هستند. ما در بخش مشاوره راه اندازی خط تولید کفپوش PVC، لیست کاملی از تأمینکنندگان معتبر را به شما ارائه خواهیم داد.

آیا میتوانم با یک خط هم کفپوش LVT (منعطف) و هم کفپوش SPC (هسته سخت) تولید کنم؟

این یک سوال فنی بسیار مهم است. پاسخ کوتاه «خیر» است. این دو محصول از دو تکنولوژی اکستروژن متفاوت استفاده میکنند. خط تولید LVT یا کفپوش تایلی منعطف، معمولاً از اکسترودر دو مارپیچ کونیکال برای فرآیند کردن PVC منعطف (یا نیمهسخت) استفاده میکند. اما خط تولید SPC (هسته سخت سنگی) نیازمند اکسترودرهای پارالل (Parallel Twin-Screw) با توان بسیار بالاتر و طراحی مارپیچ متفاوت است تا بتواند درصد بسیار بالای پودر سنگ را فرآیند کند. هنگام خرید خط تولید کفپوش PVC باید دقیقاً مشخص کنید که بازار هدف شما کدام محصول است.

آیا شما فرمولاسیون تولید کفپوش PVC را به صورت کامل ارائه میدهید؟

بله. ارائه فرمولاسیون تولید کفپوش PVC یکی از حیاتیترین بخشهای خدمات «صفر تا صد» ما است. ما تنها دستگاهها را تحویل نمیدهیم، بلکه دانش فنی تولید محصول با کیفیت را نیز منتقل میکنیم. ما یک فرمولاسیون پایه و بهینه شده (Base Formulation) را در اختیار تیم فنی شما قرار میدهیم و در طول فرآیند آموزش اپراتوری، نحوه تنظیم آن بر اساس مواد اولیه موجود در بازار را نیز آموزش خواهیم داد.

تغییر ضخامت یا عوض کردن لایه طرح (Print Film) در خط تولید چقدر زمانبر است؟

تغییر طرح: این کار نسبتاً سریع است و شامل تعویض رول لایه طرح (Print Film) در دستگاه لمینت کفپوش PVC میشود. این فرآیند معمولاً کمتر از یک ساعت زمان میبرد.

تغییر ضخامت: این کار پیچیدهتر است و نیازمند توقف خط و تنظیم مجدد فاصله غلتکهای واحد کلندر و احتمالاً تنظیم قالب های اکستروژن کفپوش است. انجام این کالیبراسیون مجدد ممکن است بسته به مهارت اپراتور، چند ساعت زمان ببرد.

قطعات مصرفی اصلی خط تولید که شامل گارانتی نمیشوند کدامند؟

مانند هر ماشین صنعتی، برخی قطعات طول عمر مشخصی دارند و به عنوان «مصرفی» (Consumables) شناخته میشوند. در خط تولید کفپوش PVC، این موارد عمدتاً شامل هیترها (المنتهای حرارتی) سیلندر اکسترودر، ترموکوپلها، تیغههای سیستم برش کفپوش PVC و فیلترهای مذاب (Screen) هستند. البته قطعات اصلی و گرانقیمت مانند گیربکس، موتورها، مارپیچ و سیلندر (در صورت استفاده صحیح) و تجهیزات PLC شامل گارانتی فنی ما میباشند.