چگونه از جدایش ذرات در هنگام انتقال پودرهای میکسشده جلوگیری کنیم؟

یکنواختی و همگنی مخلوطهای پودری، یک پارامتر کیفی تعیینکننده در فرآیندهای تولید صنعتی است. این مشخصه در صنایعی نظیر داروسازی، مواد غذایی و شیمیایی، مستقیماً بر انطباق محصول نهایی با مشخصات فنی و عملکرد آن تأثیر میگذارد.

با این حال، دستیابی به همگنی در میکسر، تضمینی برای حفظ آن در کل خط تولید نیست. پدیده جدایش ذرات، که به آن دیمیکس شدن (Demixing) نیز گفته میشود، یک چالش فرآیندی رایج است که طی آن، اجزای مخلوط در مراحل پس از میکس مانند انتقال یا ذخیرهسازی، از یکدیگر جدا میشوند و منجر به عدم یکنواختی بچ (Batch) و افزایش ضایعات میگردند.

هدف از این راهنما، ارائه یک تحلیل فنی از مکانیزمهای اصلی جدایش و معرفی راهکارهای مهندسی قابل اجرا برای کنترل آن است. در این مقاله به موضوعاتی کلیدی نظیر اصول انتقال ملایم مواد و اهمیت طراحی صحیح نقاط ریزش و هاپرها پرداخته خواهد شد تا از بروز این پدیده جلوگیری به عمل آید.

تعریف فنی جدایش ذرات یا دیمیکس شدن

جدایش ذرات، یا دیمیکس شدن (Demixing)، یک پدیده فیزیکی است که طی آن، اجزای یک مخلوط پودری که پیشتر به حالت همگن درآمدهاند، در اثر اعمال نیروهای مکانیکی حین جابجایی یا انبارش، تمایل به جدا شدن از یکدیگر پیدا میکنند. این فرآیند، نتیجه مستقیم تفاوت در خواص فیزیکی ذرات تشکیلدهنده مخلوط است. اصلیترین این خواص عبارتند از:

- اندازه ذره (Particle Size): اختلاف در ابعاد ذرات، یکی از قویترین محرکهای جدایش است.

- چگالی (Density): ذرات با چگالی متفاوت، تحت تأثیر گرانش و اینرسی، مسیرهای حرکتی متفاوتی را طی میکنند.

- شکل ذره (Particle Shape): کروی بودن، زاویهدار بودن یا نامنظم بودن شکل ذرات، بر روی ضریب اصطکاک داخلی و رفتار تودهای آنها تأثیر مستقیم دارد.

چرا یک مخلوط همگن به صورت خود به خود ناهمگن میشود؟

یک مخلوط همگن در حالت استاتیک باقی میماند. فرآیند جدایش ذرات به صورت “خود به خود” رخ نمیدهد، بلکه نیازمند یک ورودی انرژی خارجی است. این انرژی معمولاً در فرآیندهای پس از میکس (Post-mixing) به سیستم اعمال میشود:

- ریزش آزاد (Free Fall): هنگام تخلیه پودر از میکسر به هاپر، یا از یک نوار نقاله به نوار دیگر.

- انتقال (Conveying): لرزشهای ناشی از حرکت روی نوار نقاله، یا جریان هوا در سیستمهای انتقال پنوماتیک.

- پر و خالی شدن سیلو (Silo Filling/Discharging): حرکت تودهای مواد در هنگام پر شدن و تخلیه، انرژی لازم برای تفکیک ذرات را فراهم میکند.

در واقع، هر ذره بر اساس مشخصات فیزیکی خود (اندازه، چگالی، شکل) به این ورودی انرژی پاسخ متفاوتی میدهد. این پاسخ نامتقارن، منجر به جابجایی نسبی ذرات نسبت به یکدیگر و در نهایت، از بین رفتن همگنی و تفکیک مخلوط میشود.

پیامدهای اقتصادی و کیفیتی: از رد شدن بچ تولید تا کاهش اعتبار برند

نادیده گرفتن پدیده جدایش ذرات منجر به ریسکهای عملیاتی و تجاری قابل توجهی میشود که میتوان آنها را در سه حوزه طبقهبندی کرد:

- عدم انطباق کیفیت محصول (Product Quality Deviation):

- صنعت دارو: تغییر در دوز ماده موثره (API) در هر قرص که منجر به رد کامل بچ تولیدی میشود.

- صنعت غذا: عدم یکنواختی طعم، رنگ، و خواص تغذیهای در بستههای مختلف یک محصول.

- صنایع شیمیایی و معدنی: تغییر در خواص مکانیکی، شیمیایی یا رئولوژیکی محصول نهایی (مانند سیمان، پلیمرها، سرامیک).

- کاهش راندمان فرآیند (Process Inefficiency):

- ضایعات و دوبارهکاری (Scrap & Rework): بچهای تولیدی که از محدوده کنترل کیفیت (QC) خارج شوند، باید کنار گذاشته یا با صرف هزینه مجدد، فرآوری شوند.

- اختلال در تجهیزات پاییندستی: تغییر در چگالی تودهای (Bulk Density) و خواص جریانپذیری پودر میتواند عملکرد دستگاههای پرس، بستهبندی و توزین را مختل کند.

- پیامدهای تجاری (Commercial Consequences):

- ارائه محصولی با کیفیت متغیر به بازار، مستقیماً به اعتبار برند لطمه زده و منجر به از دست رفتن اعتماد مشتریان میشود. این موضوع در قراردادهای B2B که در آن مشخصات فنی دقیق مورد نیاز است، اهمیت دوچندان دارد.

ریشهیابی مشکل: ۳ مکانیزم اصلی جدایش ذرات در صنعت

برای مهندسی یک راه حل موثر، ابتدا باید مکانیزمهای فیزیکی حاکم بر مشکل را به دقت درک کرد. جدایش ذرات، پدیدهای پیچیده است اما میتوان آن را به سه مکانیزم اصلی و متمایز تقسیمبندی کرد. این مکانیزمها اغلب به صورت ترکیبی عمل میکنند و شناخت دقیق آنها، اساس طراحی راهکارهای پیشگیرانه و اصلاحی در خط تولید است.

در ادامه، سه مکانیزم اصلی که مسئول بیشترین موارد جدایش ذرات در کاربردهای صنعتی هستند را به تفکیک بررسی میکنیم.

۱. مکانیزم نفوذ (Percolation)

این سادهترین و شاید رایجترین مکانیزم جدایش است. برای درک آن، مخلوطی از آجیل را در یک ظرف تصور کنید. با کوچکترین لرزش، ذرات کوچکتر (مانند بادام زمینی) به فضاهای خالی بین ذرات بزرگتر (مانند گردو) نفوذ کرده و به سمت پایین ظرف حرکت میکنند. در مقیاس صنعتی، هر زمان که تودهای از پودر تحت ارتعاش یا تنش برشی (Shear Stress) قرار میگیرد، مکانیزم نفوذ فعال میشود. این لرزشها باعث ایجاد موقتی فضای خالی بین ذرات بزرگتر شده و به ذرات ریزتر اجازه میدهد تا تحت نیروی گرانش به سمت پایین حرکت کنند. عامل اصلی در این مکانیزم، تفاوت در اندازه ذرات است.

- مثال عملی: در حین انتقال پودر روی یک نوار نقاله یا در زمان حمل و نقل یک مخزن (Bin)، ارتعاشات دستگاه باعث میشود ذرات ریزتر به کف مخزن یا لایههای زیرین نوار نقاله نفوذ کنند.

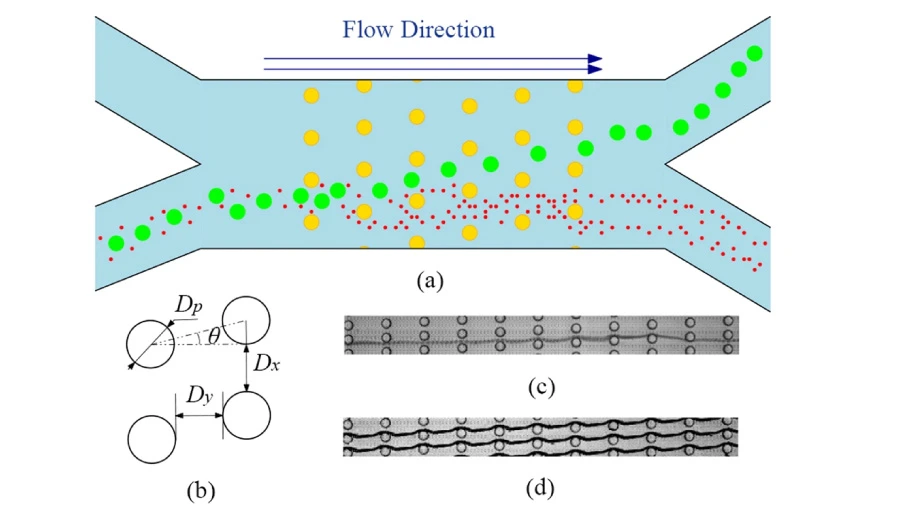

۲. مکانیزم جدایش بالستیک

این مکانیزم در هر نقطهای که پودر به صورت آزاد در حال حرکت و ریزش است، رخ میدهد. هنگامی که جریانی از مواد از انتهای یک نوار نقاله، یک سرسره یا لوله تخلیه میشود، هر ذره مسیری بالستیک را طی میکند که به مشخصات فیزیکی آن بستگی دارد. در اینجا، تفاوت در چگالی، شکل و اندازه ذرات نقش کلیدی ایفا میکند. ذرات بزرگتر، چگالتر و کرویتر به دلیل اینرسی بالاتر و مقاومت هوای کمتر، مسافت افقی بیشتری را طی میکنند. در مقابل، ذرات ریزتر، سبکتر و با شکل نامنظم (Flaky) به دلیل مقاومت هوای بیشتر، زودتر انرژی خود را از دست داده و در فاصله نزدیکتری به نقطه ریزش فرود میآیند.

- مثال عملی: هنگام تشکیل یک تپه (Heap) از مواد در یک سیلو یا هاپر، ذرات درشتتر به سمت لبههای بیرونی تپه غلت میخورند، در حالی که ذرات ریزتر در مرکز و نزدیک به قله باقی میمانند.

۳. مکانیزم شناورسازی با هوا (Elutriation)

این مکانیزم که به آن “غبارروبی” یا “جدایش بادی” نیز میگویند، مخصوص ذرات بسیار ریز در یک مخلوط است. هنگامی که پودر با سرعت به داخل یک فضای بسته مانند سیلو یا هاپر تخلیه میشود، هوای داخل آن فضا جابجا شده و یک جریان هوای صعودی ایجاد میکند. این جریان هوا ممکن است به اندازهای قوی باشد که بتواند سبکترین و ریزترین ذرات پودر را با خود به سمت بالا حمل کند. این ذرات معلق، پس از فروکش کردن جریان هوا، به آرامی بر روی سطح توده مواد تهنشین میشوند و یک لایه سطحی غنی از ذرات ریز ایجاد میکنند. در موارد شدیدتر، این ذرات ریز ممکن است به طور کامل توسط سیستم غبارگیر (Dust Collection System) از فرآیند خارج شوند که این امر به معنای تغییر دائمی در فرمولاسیون مخلوط است.

- مثال عملی: در زمان پر شدن سریع یک سیلو، مشاهده لایهای از غبار نرم روی سطح مواد پس از اتمام بارگیری، نشاندهنده وقوع مکانیزم شناورسازی است.

راهکارهای جامع و مهندسی برای حفظ همگنی پودر

پس از تحلیل مکانیزمهای جدایش، در این بخش به بررسی راهکارهای مهندسی برای کنترل آن پرداخته میشود. رویکرد موثر، یکپارچه است و شامل انتخاب تجهیزات، طراحی فرآیند و در صورت امکان، اصلاح خواص ماده میشود.

گام اول: انتخاب سیستم انتقال با حداقل انرژی ورودی

سیستم انتقال، یکی از اصلیترین عوامل اعمال انرژی مکانیکی به پودر است. بنابراین، انتخاب یک سیستم با قابلیت انتقال مواد با کمترین جابجایی نسبی بین ذرات، یک اصل کلیدی در کنترل پدیده جدایش است.

انتقال پنوماتیک فاز چگال (Dense Phase): یک راهکار با ریسک جدایش پایین

این سیستم به عنوان یک گزینه مطلوب برای انتقال مواد حساس به جدایش در نظر گرفته میشود.

- مکانیزم عملکرد: در این روش، مواد به صورت یک توده متراکم (Slug/Plug) و با سرعت پایین (معمولاً 1-5 متر بر ثانیه) در خط لوله حرکت میکنند. این حرکت یکپارچه، جابجایی نسبی ذرات و در نتیجه، انرژی لازم برای وقوع مکانیزم نفوذ (Percolation) را به حداقل میرساند.

- مقایسه با فاز رقیق (Dilute Phase): در سیستم فاز رقیق، ذرات با سرعت بالا (15-30 متر بر ثانیه) در هوا معلق هستند. این شرایط، ریسک جدایش از طریق مکانیزمهای بالستیک و شناورسازی (Elutriation) را به شدت افزایش میدهد.

کانوایرهای اسکرو (Screw Conveyors) و بالابرهای کاسهای : ملاحظات طراحی

این سیستمهای مکانیکی در صورت طراحی یا بهرهبرداری نامناسب، میتوانند موجب تشدید جدایش شوند.

- عوامل ایجاد جدایش: کار کردن کانوایر اسکرو به صورت نیمهپر، باعث غلتیدن و آبشاری شدن مواد روی هم شده که مکانیزم نفوذ را فعال میکند. در بالابرهای کاسهای، تخلیه سریع و آبشاری مواد از کاسهها، منجر به ریزش آزاد و جدایش بالستیک میشود.

- راهکارهای بهینهسازی: بهرهبرداری از تجهیزات با کمترین سرعت عملیاتی ممکن. در کانوایرهای اسکرو، استفاده از گام (Pitch) متغیر یا طراحی برای کارکرد در حالت کاملاً پر، از حرکت اضافی مواد جلوگیری میکند.

نوار نقاله (Belt Conveyor): نقاط ریسک و ملاحظات

نوار نقاله به دلیل ماهیت عملکردی، دارای نقاط ریسک مشخصی برای جدایش است.

- نقاط کلیدی جدایش:

- ناحیه بارگیری: ارتعاشات تسمه در حین حرکت، مکانیزم نفوذ را تحریک میکند.

- نقطه تخلیه: ریزش آزاد مواد از انتهای نوار، شرایط ایدهآل برای وقوع جدایش بالستیک است، جایی که پروفایل توزیع ذرات در توده انباشت شده، به هم میخورد.

گام دوم: طراحی بهینه تجهیزات ثابت (سیلو، هاپر و نقاط انتقال)

علاوه بر سیستم انتقال دینامیک، طراحی صحیح اجزای ثابت خط تولید برای حفظ همگنی ضروری است.

مقایسه فنی جریان تودهای (Mass Flow) و جریان قیفی (Funnel Flow)

الگوی تخلیه مواد از یک مخزن، تاثیر مستقیمی بر همگنی محصول خروجی دارد.

- جریان قیفی (Funnel Flow): در این الگو، یک کانال جریان در مرکز مخزن شکل میگیرد و مواد موجود در کنارهها به صورت راکد باقی میمانند (“نواحی مرده”). این امر باعث ایجاد الگوی تخلیه “اولین-ورودی، آخرین-خروجی” (FILO) و تشدید جدایش میشود.

- جریان تودهای (Mass Flow): در این الگو، کل توده مواد به صورت یکپارچه به سمت خروجی حرکت میکند (الگوی FIFO). این روش با حذف نواحی مرده، از جدایش در حین تخلیه جلوگیری میکند. دستیابی به این الگو، مستلزم محاسبه دقیق زاویه دیواره هاپر و استفاده از سطوح داخلی صاف بر اساس خواص پودر است.

اصل کلیدی: به حداقل رساندن ارتفاع سقوط آزاد (Free-Fall)

انرژی جنبشی ذرات و پتانسیل جدایش، با افزایش ارتفاع سقوط، افزایش مییابد.

- راهکارهای عملی: کاهش فاصله عمودی بین نقطه تخلیه یک تجهیز و سطح مواد در تجهیز بعدی.

- تجهیزات تخصصی:

- سرسرههای پلهای (Cascade Chutes): با ایجاد یک مسیر پلکانی، سرعت ریزش مواد را کنترل کرده و از سقوط آزاد جلوگیری میکنند.

- لولههای تلسکوپی (Telescopic Chutes): با تنظیم خودکار ارتفاع خروجی، فاصله ریزش را همواره در حداقل ممکن نگه میدارند.

گام سوم: اصلاح خواص پودر (در صورت امکان)

این رویکرد، مشکل را از مبدا، یعنی خود ماده، کنترل میکند و میتواند بسیار موثر باشد.

کنترل توزیع اندازه ذرات (Particle Size Distribution – PSD)

کاهش اختلاف اندازه بین ذرات تشکیلدهنده مخلوط، نیروی محرکه اصلی مکانیزم نفوذ را تضعیف میکند. دستیابی به یک PSD باریکتر (Narrower)، یکی از بنیادیترین روشها برای افزایش پایداری مخلوط است.

افزایش چسبندگی بین ذرهای (Inter-particle Cohesion)

افزودن مقدار کنترلشدهای از یک مایع سازگار با محصول (Binder)، میتواند پلهای مایع ضعیفی بین ذرات ایجاد نماید. این چسبندگی جزئی، مقاومت توده را در برابر حرکت نسبی ذرات افزایش داده و تمایل به جدایش را کاهش میدهد. انتخاب نوع و مقدار افزودنی باید با فرمولاسیون نهایی محصول کاملاً سازگار باشد.

چکلیست عملیاتی برای کنترل جدایش ذرات

این بخش یک راهنمای میدانی برای ارزیابی و عیبیابی خطوط تولید موجود ارائه میدهد. هدف، شناسایی نقاط ریسک بالقوه و ارائه اقدامات اصلاحی سریع است.

چکلیست عیبیابی سریع خط تولید موجود

برای شناسایی منشا مشکل جدایش در یک فرآیند جاری، بازرسیهای هدفمند زیر باید به صورت سیستماتیک انجام شود:

۱. بازرسی نقاط ریزش (Transfer Points) و ارتفاع سقوط

این مورد بالاترین اولویت را دارد. به تمام نقاطی که مواد از یک تجهیز به تجهیز دیگر منتقل میشوند، دقت کنید (مانند خروجی نوار نقاله به ورودی بالابر، یا خروجی سیلو به دستگاه بستهبندی).

- چه چیزی را بررسی کنیم؟ ارتفاع سقوط آزاد مواد را به صورت بصری یا با ابزار اندازهگیری کنید. آیا مواد به صورت یک جریان متمرکز و با سرعت بالا به سطح زیرین برخورد میکنند؟

- اقدام اصلاحی: تا حد امکان ارتفاع سقوط را با اصلاح یا افزودن سرسره (Chute) کاهش دهید. برای نقاط کلیدی، استفاده از تجهیزات تخصصی مانند سرسرههای پلهای یا لولههای تلسکوپی را بررسی کنید.

۲. بررسی سرعت کاری تجهیزات انتقال

سرعت بالا معادل انرژی ورودی بیشتر و در نتیجه، ریسک بالاتر جدایش است.

- چه چیزی را بررسی کنیم؟ سرعت کاری نوار نقالهها، کانوایرهای اسکرو و بالابرها را با مشخصات طراحی آنها مقایسه کنید. آیا تجهیزات با حداکثر سرعت نامی خود کار میکنند؟

- اقدام اصلاحی: در صورت امکان (و بدون کاهش چشمگیر ظرفیت خط)، سرعت تجهیزات را از طریق اینورتر (VFD) کاهش دهید. بررسی کنید که آیا کاهش ۱۰-۱۵٪ سرعت، تأثیر قابل مشاهدهای بر همگنی محصول خروجی دارد یا خیر.

۳. مشاهده الگوی تخلیه سیلو و هاپر

الگوی جریان در هنگام تخلیه، یک شاخص کلیدی از عملکرد مخزن است.

- چه چیزی را بررسی کنیم؟ در حین تخلیه، به سطح مواد در داخل سیلو (در صورت امکان) نگاه کنید. آیا سطح مواد به صورت یکنواخت پایین میآید (نشانگر جریان تودهای یا Mass Flow)؟ یا یک کانال قیفی شکل در مرکز ایجاد شده و مواد از مرکز تخلیه میشوند (نشانگر جریان قیفی یا Funnel Flow)؟

- اقدام اصلاحی: اگر جریان قیفی مشاهده شد، راهکارهای مهندسی مانند اصلاح زاویه هاپر یا نصب قطعات کمکی داخلی (Inserts) برای ترویج جریان تودهای باید بررسی شود. این یک اقدام پیچیدهتر است که نیازمند تحلیل دقیق خواص پودر است.

۴. نمونهبرداری سیستماتیک برای سنجش “همگنی پودر”

“آنچه قابل اندازهگیری نباشد، قابل مدیریت نیست.” برای تأیید وجود مشکل و ارزیابی اثربخشی اقدامات، نمونهبرداری ضروری است.

- چگونه نمونهبرداری کنیم؟ از نقاط مختلف و در زمانهای متفاوت نمونه بگیرید: بلافاصله پس از خروج از میکسر (به عنوان نمونه مرجع)، در اواسط خط انتقال، و از محصول نهایی در بستهبندیهای مختلف (مثلاً از اولین، میانی و آخرین بستههای یک بچ تولیدی).

- تحلیل نتایج: نمونهها باید از نظر توزیع اندازه ذرات (Particle Size Distribution) یا غلظت یک جزء کلیدی (Key Component) آنالیز شوند. مقایسه نتایج به شما نشان میدهد که جدایش در کدام بخش از فرآیند و با چه شدتی رخ میدهد. استفاده از یک نمونهگیر مناسب (Thief Sampler) برای برداشتن نمونه از عمق توده مواد، جهت جلوگیری از نتایج گمراهکننده، حیاتی است.

نتیجهگیری

همانطور که در این راهنمای فنی بررسی شد، پدیده جدایش ذرات یک چالش صرفاً ناشی از یک عامل منفرد نیست، بلکه نتیجه برهمکنش پیچیدهای میان خواص ماده، انتخاب تجهیزات انتقال و طراحی اجزای خط تولید است. راهکار موثر برای کنترل آن نیز الزاماً باید یکپارچه و جامع باشد و ترکیبی هوشمندانه از انتخاب سیستم انتقال مناسب (مانند فاز چگال)، طراحی مهندسی مبتنی بر اصول جریان تودهای (Mass Flow) و کنترل دقیق پارامترهای فرآیندی (مانند سرعت و ارتفاع ریزش) را در بر گیرد.

بسیار مهم است که هزینههای مرتبط با پیشگیری از جدایش، نه به عنوان یک هزینه اضافی، بلکه به عنوان یک سرمایهگذاری مستقیم در کیفیت محصول و بهینهسازی فرآیند در نظر گرفته شود. جلوگیری از رد شدن یک بچ تولیدی، کاهش ضایعات مواد اولیه و حفظ اعتبار برند در بازار، بازگشت سرمایه (ROI) قابل توجهی را به همراه دارد که به مراتب از هزینههای اصلاحی اولیه فراتر میرود.

فرآیندهای پودری دارای پیچیدگیهای منحصربهفردی هستند. برای دریافت مشاوره تخصصی در زمینه آنالیز خط تولید فعلی شما، طراحی خطوط جدید ضدجدایش و بهینهسازی فرآیندهای انتقال پودر، تیم کارشناسان فنی ما آماده ارائه راهکارهای متناسب با نیازهای شما هستند. با ما تماس بگیرید.