راکتور تحت فشار؛ راهنمای جامع طراحی، ساخت و استانداردهای فنی

در بسیاری از فرآیندهای شیمیایی پیشرفته، دستیابی به راندمان مطلوب یا سنتز مواد جدید در شرایط اتمسفریک عملاً غیرممکن است. ما زمانی که با محدودیتهای ترمودینامیکی یا نیاز به افزایش انحلالپذیری گاز در مایع مواجه میشویم، ناچار به تغییر متغیرهای محیطی و استفاده از فشار بالا هستیم. اما مدیریت این انرژی محبوسشده، چالشهای مهندسی دقیقی را در زمینه ایمنی، انتخاب متریال و طراحی مکانیکی ایجاد میکند که نادیده گرفتن آنها میتواند خسارات جبرانناپذیری به خط تولید وارد کند.

ما در این مقاله تخصصی، اصول طراحی و ساخت راکتور تحت فشار را بر اساس استانداردهای بینالمللی مانند ASME Section VIII بررسی میکنیم. تمرکز ما بر تحلیل فنی سیستمهای حیاتی نظیر آببندی شفت، مکانیزمهای انتقال حرارت و انتخاب آلیاژهای مقاوم است تا مهندسان فنی و مدیران پروژه بتوانند با شناخت کامل پارامترهای مؤثر، تجهیزاتی ایمن و کارآمد را برای فرآیندهای صنعتی خود انتخاب کنند.

- راکتور تحت فشار چیست؟

- استانداردهای طراحی و کدهای مهندسی (Design Codes)

- انتخاب متریال و آلیاژهای راکتور تحت فشار

- طراحی مکانیکی بدنه و هندسه راکتور تحت فشار

- سیستمهای آببندی شفت و جلوگیری از نشتی (Sealing Systems)

- سیستم همزن و اختلاط در راکتورهای تحت فشار (Agitation System)

- سیستمهای انتقال حرارت و کنترل دما در راکتورهای تحت فشار

- تجهیزات جانبی و ابزار دقیق راکتور تحت فشار (Instrumentation)

- فرآیند ساخت و کنترل کیفیت راکتور تحت فشار (Manufacturing & QC)

- کاربردهای صنعتی راکتورهای تحت فشار

- نصب و راهاندازی اصولی راکتورهای تحت فشار (Installation & Commissioning)

- نگهداری و تعمیرات پیشگیرانه (PM) در راکتورهای تحت فشار

- نگهداری و تعمیرات پیشگیرانه (PM) در راکتورهای تحت فشار

- پروتکلهای ایمنی و مدیریت ریسک در راکتورهای تحت فشار (Operational Safety)

- راهنمای خرید و استعلام قیمت راکتور تحت فشار

- سوالات متداول درباره طراحی و خرید راکتور تحت فشار (FAQ)

- سفارش ساخت و مشاوره فنی راکتور تحت فشار

راکتور تحت فشار چیست؟

وقتی در صنعت از راکتور تحت فشار صحبت میکنیم، منظورمان یک مخزن مهندسیساز است که واکنشهای شیمیایی را در فشاری بالاتر از اتمسفر کنترل میکند. برخلاف مخازن ذخیره که صرفاً وظیفه نگهداری سیال را دارند، ما در طراحی راکتور شیمیایی تحت فشار با چالش مدیریت همزمان تنشهای مکانیکی و تغییرات شیمیایی روبرو هستیم. در اینجا فشار فقط یک نیرو نیست، بلکه یک پارامتر عملیاتی است که به ما اجازه میدهد واکنش را در شرایطی پیش ببریم که در حالت عادی امکانپذیر نیست.

بیشتر بخوانید: راکتور صنعتی چیست؟

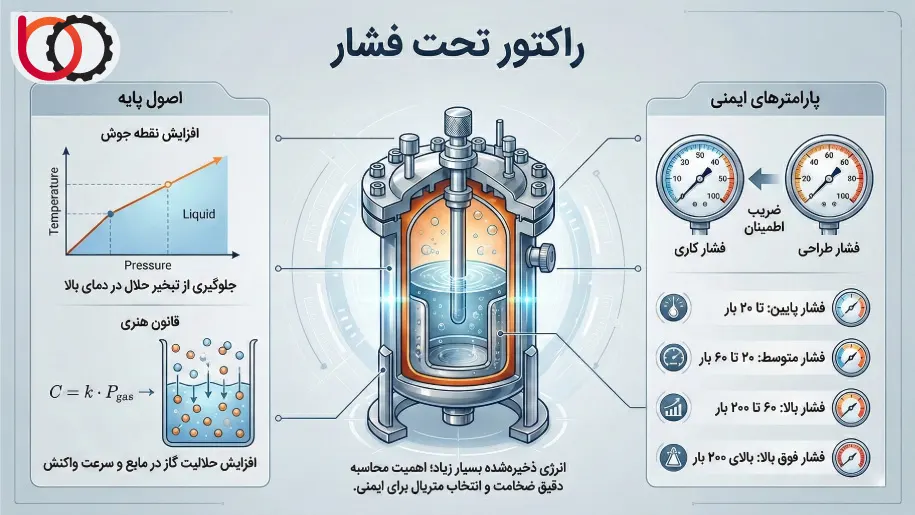

بسیاری از فرآیندهای شیمیایی برای انجام درست، نیاز به دمایی بالاتر از نقطه جوش حلال دارند. اگر ما دما را در فشار محیط بالا ببریم، حلال تبخیر میشود. اما با استفاده از یک مخزن تحت فشار واکنش، نقطه جوش مایع بالا میرود و ما میتوانیم واکنش را در فاز مایع و دمای بالا نگه داریم. همچنین در واکنشهای گاز با مایع، طبق قانون هنری ($C = k \cdot P_{gas}$)، افزایش فشار باعث میشود گاز بیشتری در مایع حل شود و سرعت واکنش به شدت بالا برود.

ما در ساخت این تجهیزات، دو عدد بسیار مهم داریم: «فشار کاری» و «فشار طراحی». فشار طراحی را همیشه با یک ضریب اطمینان، بالاتر از فشار کاری در نظر میگیریم تا دستگاه در برابر نوسانات ایمن بماند. راکتورهای استیل تحت فشار معمولاً در رنجهای مختلفی ساخته میشوند:

- فشار پایین: تا ۲۰ بار.

- فشار متوسط: ۲۰ تا ۶۰ بار.

- فشار بالا: ۶۰ تا ۲۰۰ بار.

- فشار فوق بالا: بالای ۲۰۰ بار (نیازمند محاسبات تنش و متریال ویژه).

انرژی ذخیرهشده در این راکتورها بسیار زیاد است و شکست بدنه آنها میتواند خطرات جدی ایجاد کند. به همین دلیل، ما در محاسبه ضخامت بدنه و انتخاب متریال، سختگیریهای فنی زیادی اعمال میکنیم تا ایمنی خط تولید تضمین شود.

استانداردهای طراحی و کدهای مهندسی (Design Codes)

طراحی و مهندسی یک راکتور تحت فشار، فرآیندی نیست که صرفاً بر اساس تجربه یا حدس و گمان انجام شود. ما در تمام مراحل، از انتخاب متریال تا محاسبات ضخامت، تابع قوانین سختگیرانهای هستیم که توسط کدهای بینالمللی تدوین شدهاند. رعایت استاندارد طراحی راکتور تحت فشار، مرز باریک میان یک تجهیز ایمن صنعتی و یک مخزن خطرناک است. سازندگان معتبر موظفاند پیش از هر اقدامی، کد مرجع پروژه را مشخص کنند، زیرا تمام بازرسیها و تستهای نهایی بر اساس همین استاندارد سنجیده میشوند.

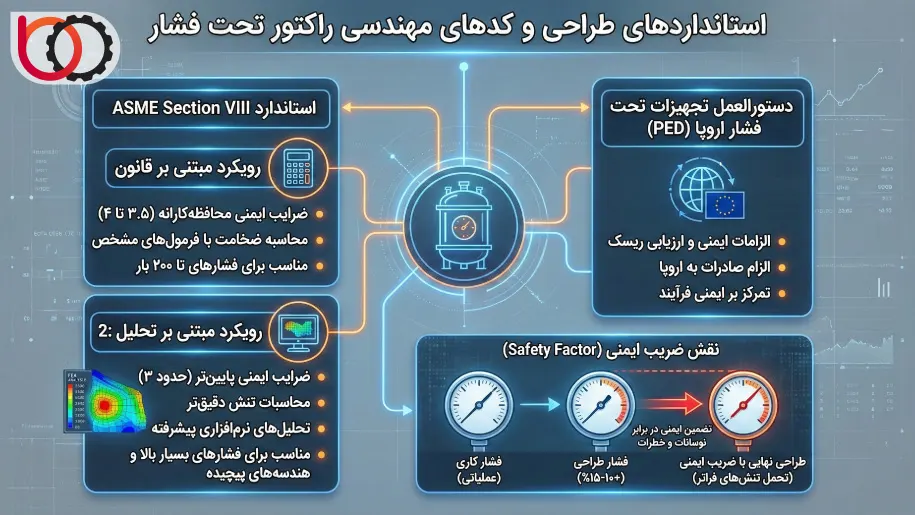

استاندارد ASME Section VIII؛ مرجع اصلی طراحی

در سطح جهانی، کد ASME Section VIII (انجمن مهندسان مکانیک آمریکا) به عنوان معتبرترین مرجع شناخته میشود. ما در طراحی مخازن تحت فشار، معمولاً بر اساس نیاز پروژه به یکی از دو بخش اصلی این استاندارد ارجاع میدهیم:

- ASME Section VIII Division 1: این بخش رایجترین استاندارد مورد استفاده است که رویکردی مبتنی بر قانون (Rules-based) دارد. ما در اینجا با استفاده از فرمولهای مشخص و ضرایب ایمنی محافظهکارانه (معمولاً ۳.۵ تا ۴)، ضخامت بدنه را محاسبه میکنیم. این روش برای اکثر کاربردهای صنعتی تا فشار ۲۰۰ بار مناسب و اقتصادی است.

- ASME Section VIII Division 2: این بخش رویکردی مبتنی بر تحلیل (Analysis-based) دارد. ما زمانی سراغ Division 2 میرویم که با فشارهای بسیار بالا یا هندسههای پیچیده سروکار داریم. در این استاندارد، محاسبات تنش دقیقتر و ضرایب ایمنی پایینتر است (حدود ۳)، که منجر به کاهش ضخامت دیواره و سبکتر شدن راکتور میشود، اما نیازمند تحلیلهای نرمافزاری پیشرفته (FEA) است.

دستورالعمل تجهیزات تحت فشار اروپا (PED)

علاوه بر استانداردهای آمریکایی، ما برای پروژههایی که مقصد صادراتی اروپا دارند یا کارفرما الزامات خاصی دارد، از دستورالعمل تجهیزات تحت فشار اروپا یا PED (2014/68/EU) استفاده میکنیم. تفاوت اصلی PED با ASME در این است که PED بیشتر بر روی الزامات ایمنی و ارزیابی ریسک تمرکز دارد، در حالی که ASME بیشتر بر روی فرمولهای طراحی و جزئیات دقیق ساخت متمرکز است. انتخاب بین این دو استاندارد معمولاً به محل نصب راکتور و الزامات قانونی کشور مقصد بستگی دارد.

نقش ضریب ایمنی (Safety Factor) در طراحی

نکته حیاتی دیگر در طراحی مهندسی، بحث «ضریب ایمنی» است. ما هرگز راکتور را دقیقاً برای فشار کاری طراحی نمیکنیم. اگر فشار عملیاتی فرآیند شما ۵۰ بار است، ما فشار طراحی را حداقل ۱۰ تا ۱۵ درصد بالاتر در نظر میگیریم و سپس با اعمال ضریب ایمنی استاندارد، متریال و ضخامتی را انتخاب میکنیم که بتواند تنشهایی بسیار فراتر از شرایط عادی را تحمل کند. این حاشیه ایمنی تضمین میکند که حتی در صورت بروز شوکهای حرارتی یا افزایش ناگهانی فشار، یکپارچگی مخزن حفظ شود و خطر انفجار به صفر برسد.

انتخاب متریال و آلیاژهای راکتور تحت فشار

یکی از حساسترین تصمیمات مهندسی در طراحی راکتور تحت فشار، انتخاب متریالی است که بتواند همزمان فشار داخلی مخزن و تهاجم شیمیایی سیال را تحمل کند. در راکتورهای اتمسفریک، شاید تنها دغدغه ما خوردگی باشد، اما وقتی پای فشار در میان است، «تنش تسلیم» (Yield Strength) و «تنش کششی» (Tensile Strength) آلیاژ تعیینکننده ضخامت نهایی و ایمنی تجهیز هستند. انتخاب نادرست آلیاژ در یک مخزن تحت فشار، میتواند منجر به پدیده فاجعهبار «ترکخوردگی تنشی» (Stress Corrosion Cracking – SCC) شود؛ جایی که ترکیب فشار و محیط خورنده باعث شکست ناگهانی راکتور میشود.

کاربرد فولادهای زنگزن در مخازن تحت فشار (Stainless Steel)

ما در ساخت بدنه اصلی اکثر راکتورهای تحت فشار صنعتی (تا فشار حدود ۶۰ بار)، از فولادهای زنگنزن آستنیتی استفاده میکنیم. این آلیاژها علاوه بر مقاومت شیمیایی، چقرمگی (Toughness) بسیار خوبی دارند که مانع از تردشکنی مخزن تحت فشار میشود:

- گرید 316L/316Ti: این آلیاژ استاندارد طلایی ما برای راکتورهای دارویی و شیمیایی است. وجود مولیبدن مقاومت آن را در برابر خوردگی حفرهای بالا میبرد و گرید L (کربن پایین) ریسک خوردگی بیندانهای را در نواحی تحت تنش جوشکاری کاهش میدهد.

- گرید 304L: برای راکتورهای تحت فشاری که با مواد غیرخورنده یا کمخطر (مثل آب یا حلالهای آلی خنثی) کار میکنند، این گزینه اقتصادیتر است، مشروط بر اینکه دمای طراحی خیلی بالا نباشد.

آلیاژهای ویژه برای فشار و دمای بحرانی

زمانی که فشار کاری راکتور بسیار بالا میرود یا دما به محدودهی خزش (Creep) فلزات نزدیک میشود، استیلهای معمولی دیگر پاسخگو نیستند. ما در این شرایط برای حفظ ایمنی مخزن تحت فشار، به سراغ آلیاژهای با استحکام بالاتر میرویم:

- فولادهای دوبلکس (Duplex & Super Duplex): این فولادها استحکام مکانیکی تقریباً دو برابر استیل 316 دارند. این ویژگی به ما اجازه میدهد ضخامت دیواره راکتور تحت فشار را کاهش دهیم که در مخازن بزرگ منجر به کاهش وزن و هزینه میشود. همچنین مقاومت آنها در برابر ترکخوردگی تنشی کلریدی (SCC) بسیار عالی است.

- اینکونل و مونل (Inconel & Monel): در راکتورهای هیدروژناسیون با فشار بالا یا فرآیندهایی که دما از ۴۰۰ درجه سانتیگراد فراتر میرود، ما از این سوپرآلیاژهای پایه نیکل استفاده میکنیم تا ساختار کریستالی فلز تحت فشار و دما دفرمه نشود.

تکنیک کلدینگ در راکتورهای فشار بالا (Cladding Strategy)

ساخت یک راکتور بزرگ که تماماً از آلیاژ گرانقیمتی مثل هستلوی (Hastelloy) باشد، هزینه نجومی دارد. ما برای حل این مشکل در راکتورهای فشار بالا، از استراتژی «بدنه مرکب» استفاده میکنیم. در این روش، بدنه اصلی تحملکننده فشار (Pressure Envelope) از فولاد کربنی مخصوص مخازن (مانند A516 Gr.70) ساخته میشود که خواص مکانیکی عالی و قیمت مناسبی دارد. سپس سطح داخلی که در تماس با مواد است، با لایهای نازک (۳ تا ۵ میلیمتر) از آلیاژ مقاوم به خوردگی پوشانده (Clad) میشود. این روش هوشمندانه، ایمنی مکانیکی را با مقاومت شیمیایی ترکیب میکند.

طراحی مکانیکی بدنه و هندسه راکتور تحت فشار

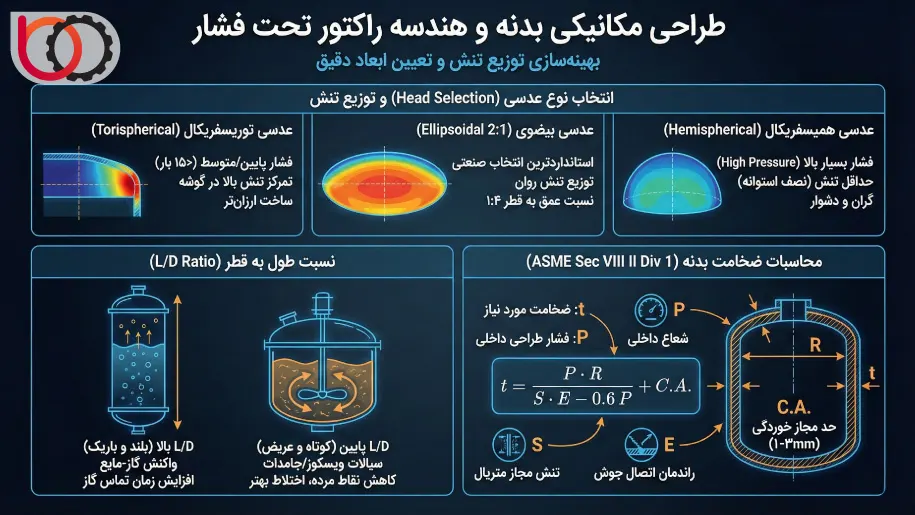

پس از انتخاب متریال، گام بعدی ما در مهندسی راکتور تحت فشار، تعیین هندسه و ابعاد دقیق مخزن است. شکل هندسی راکتور تأثیر مستقیمی بر توزیع تنش (Stress Distribution) دارد. در مخازن اتمسفریک، شکل کف مخزن تأثیر چندانی بر استحکام ندارد، اما در مخازن تحت فشار، گوشهها و انحناها نقاط تمرکز تنش هستند. ما با محاسبات دقیق مکانیکی و با استفاده از نرمافزارهایی مانند PV Elite، ضخامت و فرم بهینهای را طراحی میکنیم که فشار داخلی را با کمترین متریال ممکن تحمل کند.

انتخاب نوع عدسی یا کپ (Head Selection)

سقف و کف یک راکتور استوانهای (Shell)، نقاطی بحرانی هستند. ما بر اساس فشار طراحی و هزینه ساخت، از سه نوع عدسی اصلی استفاده میکنیم:

- عدسیهای توریسفریکال (Torispherical Heads): این نوع عدسیها تختتر هستند و ساخت آنها ارزانتر تمام میشود. ما معمولاً برای راکتورهای با فشار پایین تا متوسط (زیر ۱۰ تا ۱۵ بار) از این نوع استفاده میکنیم. به دلیل تغییر انحنای ناگهانی در محل اتصال به بدنه (Knuckle Region)، تمرکز تنش در آنها بالاست و برای فشارهای بالا توصیه نمیشوند.

- عدسیهای بیضوی (Ellipsoidal 2:1): این، استانداردترین انتخاب ما برای اکثر راکتورهای صنعتی تحت فشار است. نسبت عمق به قطر در این عدسیها ۱ به ۴ است. فرم بیضی باعث میشود توزیع تنش بسیار روانتر انجام شود و ضخامت مورد نیاز عدسی تقریباً برابر با ضخامت بدنه استوانهای باشد.

- عدسیهای همیسفریکال (Hemispherical): برای فشارهای بسیار بالا (High Pressure)، ما از عدسیهای نیمکرهای استفاده میکنیم. این فرم هندسی، تنش را به حداقل میرساند (نصف تنش بدنه استوانه) و به ما اجازه میدهد نازکترین ورق ممکن را استفاده کنیم. با این حال، به دلیل دشواری و هزینه بالای فرمدهی، فقط در پروژههای خاص توجیه اقتصادی دارد.

نسبت طول به قطر (L/D Ratio)

یکی دیگر از پارامترهای کلیدی در طراحی هندسی، نسبت ارتفاع راکتور به قطر آن است. ما معمولاً این نسبت را بین ۱.۲ تا ۲ در نظر میگیریم.

- در راکتورهای هیدروژناسیون یا واکنشهای گاز-مایع، ما تمایل داریم راکتور را بلندتر و باریکتر طراحی کنیم (L/D بالاتر). این کار باعث میشود حبابهای گاز مسیر طولانیتری را طی کنند و زمان تماس با مایع افزایش یابد.

- در راکتورهای حاوی جامدات (Slurry) یا ویسکوزیته بالا، ما قطر را بیشتر میگیریم (L/D پایینتر) تا همزن بتواند کل حجم راکتور را بهخوبی مخلوط کند و نقاط مرده کاهش یابد.

محاسبات ضخامت بدنه (Wall Thickness Calculation)

ما برای تعیین ضخامت ایمن بدنه راکتور تحت فشار، طبق استاندارد ASME Section VIII Div 1، از فرمول زیر برای محاسبه تنش محیطی (Hoop Stress) استفاده میکنیم:

$$t = \frac{P \cdot R}{S \cdot E – 0.6 P} + C.A.$$

در این فرمول:

- $t$: ضخامت مورد نیاز بدنه.

- $P$: فشار طراحی داخلی.

- $R$: شعاع داخلی مخزن.

- $S$: حداکثر تنش مجاز متریال در دمای طراحی (بر اساس جداول استاندارد).

- $E$: راندمان اتصال جوش (که بسته به نوع رادیوگرافی، عددی بین ۰.۷ تا ۱ است).

- $C.A.$: حد مجاز خوردگی (Corrosion Allowance) که معمولاً بین ۱ تا ۳ میلیمتر اضافه در نظر میگیریم تا عمر مخزن را تضمین کنیم.

این محاسبات به ما اطمینان میدهد که بدنه راکتور در طول سالها کارکرد مداوم، دچار تغییر شکل پلاستیک یا پارگی نخواهد شد.

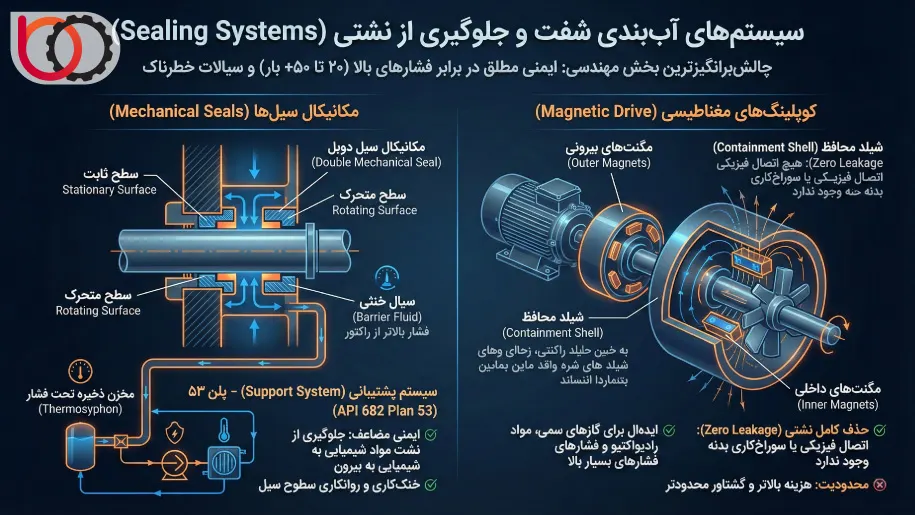

سیستمهای آببندی شفت و جلوگیری از نشتی (Sealing Systems)

چالشبرانگیزترین بخش مهندسی در یک راکتور تحت فشار، نقطه اتصال شفت دوار همزن به بدنه ثابت مخزن است. در مخازن معمولی، شاید یک نمدی ساده کافی باشد، اما وقتی فشار داخلی به ۲۰ یا ۵۰ بار میرسد، کوچکترین روزنه به معنای خروج پرفشار گازهای سمی، اشتعالزا یا گرانقیمت است. ما در این بخش از طراحی، هیچگونه ریسکی را نمیپذیریم و بر اساس ماهیت سیال و فشار عملیاتی، از تکنولوژیهای پیشرفته آببندی استفاده میکنیم. انتخاب صحیح سیستم سیلینگ (Sealing)، تضمینکننده امنیت اپراتور و تداوم تولید است.

مکانیکال سیلها (Mechanical Seals)؛ استاندارد صنعتی

در اکثر کاربردهای صنعتی، ما از مکانیکال سیل استفاده میکنیم. این قطعه از دو سطح بسیار صیقلی (یک سطح ثابت و یک سطح متحرک) تشکیل شده که با نیروی فنر و فشار هیدرولیک به هم فشرده میشوند تا مسیری برای عبور سیال باقی نماند.

- مکانیکال سیل دوبل (Double Mechanical Seal): برای راکتورهای شیمیایی تحت فشار، استفاده از سیل تکی (Single) معمولاً ایمن نیست. ما استاندارد را بر استفاده از سیل دوبل (Double) قرار میدهیم. در این چیدمان، دو جفت سطح آببندی وجود دارد و فضای بین آنها با یک مایع خنثی (Barrier Fluid) و تحت فشاری بالاتر از فشار داخل راکتور پر میشود. این طراحی هوشمندانه باعث میشود حتی در صورت خرابی سیل اول، مایع خنثی به داخل راکتور نشت کند و مواد شیمیایی خطرناک هرگز به محیط بیرون راه پیدا نکنند.

- سیستمهای پشتیبانی (Support Systems): عملکرد مکانیکال سیل بدون سیستم خنککاری و روانکاری ممکن نیست. ما طبق استاندارد API 682، از پلنهای مختلفی استفاده میکنیم. رایجترین آنها پلن ۵۳ (Plan 53A/B/C) است که از یک مخزن ذخیره تحت فشار (Thermosyphon) برای گردش سیال حائل و خنککاری سطوح سیل استفاده میکند.

کوپلینگهای مغناطیسی (Magnetic Drive)؛ حذف کامل نشتی

زمانی که با گازهای کشنده (Lethal Services)، مواد رادیواکتیو یا فشارهای بسیار بالا (High Pressure) سروکار داریم، حتی مکانیکال سیل دوبل هم ریسک نشت اندکی دارد. در این شرایط، ما شفت مکانیکی را کاملاً حذف میکنیم و از فناوری مگنتیک درایو استفاده میکنیم.

در این سیستم، هیچ اتصال فیزیکی بین موتور و پروانه داخل مخزن وجود ندارد:

- مگنتهای بیرونی (Outer Magnets): به موتور متصل هستند و در خارج از مخزن میچرخند.

- شیلد محافظ (Containment Shell): یک کلاهک فلزی بدون درز (معمولاً از جنس Hastelloy یا تیتانیوم برای جلوگیری از جریانهای گردابی) که روی بدنه راکتور پیچ میشود و محیط داخل را کاملاً از بیرون ایزوله میکند.

- مگنتهای داخلی (Inner Magnets): داخل شیلد و متصل به پروانه همزن هستند.

با چرخش مگنتهای بیرونی، میدان مغناطیسی از دیواره فلزی شیلد عبور کرده و مگنتهای داخلی را به حرکت درمیآورد. ما با استفاده از این تکنولوژی در راکتورهای تحت فشار، نشتی را از نظر تئوری و عملی به صفر میرسانیم، زیرا هیچ شفتی بدنه مخزن را سوراخ نکرده است. اگرچه این سیستم گرانتر است و محدودیت گشتاور دارد، اما ایمنترین گزینه برای فرآیندهای حساس محسوب میشود.

سیستم همزن و اختلاط در راکتورهای تحت فشار (Agitation System)

در راکتورهای اتمسفریک، شاید بتوان با یک همزن ساده به اختلاط نسبی رسید، اما در راکتور تحت فشار، هدف ما فراتر از یک همزدن معمولی است. ما به دنبال «انتقال جرم» (Mass Transfer) هستیم؛ جایی که گاز فشردهشده باید در تکتک مولکولهای مایع نفوذ کند تا واکنش انجام شود. طراحی نادرست پروانه در یک راکتور هیدروژناسیون یا اکسیداسیون تحت فشار، میتواند زمان فرآیند را از ۲ ساعت به ۱۰ ساعت افزایش دهد، حتی اگر فشار و دما کاملاً دقیق باشند. ما دینامیک سیالات (CFD) را به گونهای مهندسی میکنیم که بیشترین سطح تماس بین فازهای مختلف ایجاد شود.

انتخاب هوشمندانه پروانه (Impeller Selection)

عملکرد یک راکتور شیمیایی مستقیماً به الگوی جریان ایجاد شده توسط پروانه بستگی دارد. ما بر اساس ویسکوزیته سیال و نوع واکنش (گاز-مایع، مایع-مایع، یا سوسپانسیون جامد)، هندسه پروانه را انتخاب میکنیم:

- پروانههای توربینی (Rushton Turbine): این، انتخاب کلاسیک و کارآمد ما برای راکتورهای گاز-مایع تحت فشار است. پره تخت دیسکی شکل، جریان را به صورت شعاعی (Radial Flow) به دیوارهها میکوبد و حبابهای گاز را خرد میکند (Shearing Action). این مکانیزم باعث افزایش سطح تماس گاز و مایع میشود که برای واکنشهایی که محدودیت انتقال جرم دارند، حیاتی است.

- پروانههای جریان محوری (Axial Flow/Pitched Blade): زمانی که هدف ما معلق نگه داشتن ذرات کاتالیست جامد در راکتور است، از این پروانهها استفاده میکنیم. آنها جریان را به سمت کف مخزن هدایت میکنند و مانع از رسوبگذاری ذرات میشوند.

- پروانههای لنگری و مارپیچ (Anchor & Helix): در راکتورهای پلیمریزاسیون تحت فشار که ویسکوزیته مواد به شدت بالا میرود (مانند تولید رزین)، پروانههای معمولی درجا میچرخند. ما در اینجا از پروانههایی با قطر نزدیک به قطر مخزن استفاده میکنیم که مانند یک لیسک، مواد را از روی دیواره گرم جدا کرده و به مرکز هدایت میکنند تا انتقال حرارت یکنواخت بماند.

نقش حیاتی بافلها و پایداری شفت (Baffles & Shaft Stability)

در یک مخزن استوانهای تحت فشار، چرخش سریع پروانه بدون وجود موانع، باعث ایجاد گرداب (Vortex) میشود. در این حالت، مایع فقط دور خود میچرخد و اختلاط عمودی رخ نمیدهد. ما با نصب ۳ تا ۴ صفحه فلزی عمودی (Baffle) روی دیواره داخلی، الگوی جریان را از چرخشی به آشفته (Turbulent) تبدیل میکنیم. این کار توان مصرفی موتور را افزایش میدهد، اما راندمان اختلاط را چندین برابر میکند.

علاوه بر بافل، طراحی مکانیکی شفت همزن در راکتورهای تحت فشار اهمیت ویژهای دارد. شفتهای بلند در دورهای بالا دچار لرزش و لنگی (Run-out) میشوند. اگر این لنگی از حد مجاز (معمولاً کمتر از ۰.۰۵ میلیمتر) فراتر رود، مکانیکال سیل بلافاصله آسیب دیده و راکتور دچار نشتی میشود. ما برای جلوگیری از این مشکل، ضخامت شفت را بر اساس «سرعت بحرانی» (Critical Speed) محاسبه میکنیم و مطمئن میشویم که راکتور همیشه در ناحیه ایمن و دور از فرکانس طبیعی خود کار میکند.

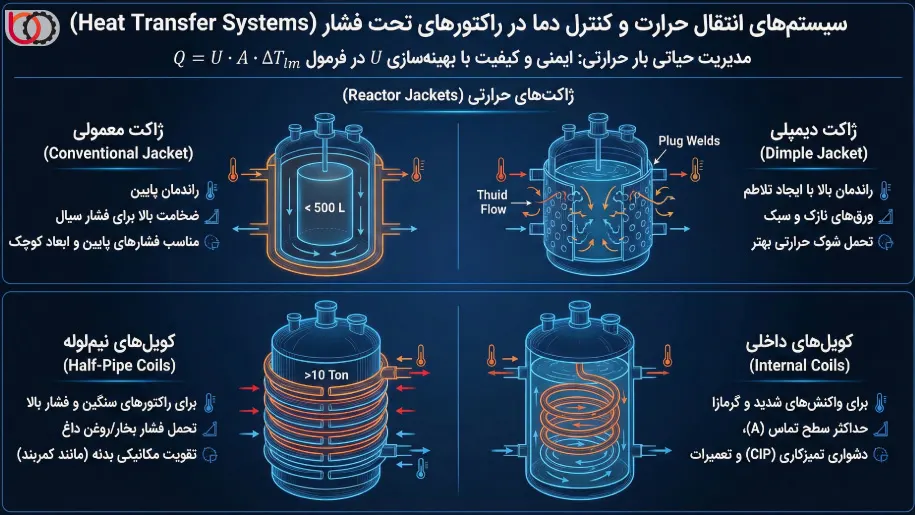

سیستمهای انتقال حرارت و کنترل دما در راکتورهای تحت فشار

کنترل دقیق دما در یک راکتور تحت فشار، تنها یک بحث کیفیتی نیست؛ بلکه یک الزام ایمنی حیاتی است. بسیاری از واکنشهای تحت فشار، گرمازا (Exothermic) هستند و اگر ما نتوانیم حرارت تولید شده را با همان سرعت دفع کنیم، فشار داخل مخزن به صورت نمایی بالا میرود و به مرز انفجار میرسد. ما در طراحی مهندسی، سیستم انتقال حرارت را بر اساس «بار حرارتی» (Heat Load) واکنش و خواص سیال حرارتی (بخار، روغن داغ یا آب خنک) انتخاب میکنیم. هدف ما به حداکثر رساندن ضریب کلی انتقال حرارت ($U$) در فرمول زیر است:

$$Q = U \cdot A \cdot \Delta T_{lm}$$

(که در آن $Q$ نرخ انتقال حرارت، $A$ سطح تماس و $\Delta T_{lm}$ اختلاف دمای متوسط لگاریتمی است).

انواع ژاکتهای حرارتی (Reactor Jackets)

سادهترین روش برای گرمایش یا سرمایش، ایجاد یک جداره دوم دور بدنه اصلی راکتور است. ما بسته به فشار و ابعاد مخزن، از دو نوع اصلی استفاده میکنیم:

- ژاکت معمولی (Conventional Jacket): این طرح شامل یک پوسته خارجی ساده است که دور راکتور کشیده میشود. ما معمولاً در راکتورهای کوچک (زیر ۵۰۰ لیتر) و فشارهای پایین از این مدل استفاده میکنیم. مشکل اصلی این طرح در ابعاد بزرگ، ضخامت بالای بدنه ژاکت برای تحمل فشار سیال سرویس است که انتقال حرارت را کند میکند و وزن تجهیز را بالا میبرد.

- ژاکت دیمپلی (Dimple Jacket): راهکار مهندسی ما برای افزایش راندمان و کاهش وزن، استفاده از ورقهای نازکِ فرمدهی شده (شانه تخممرغی) است. این ورقها به بدنه اصلی راکتور جوش داده میشوند. نقاط جوش (Plug Welds) باعث ایجاد تلاطم (Turbulence) در جریان سیال سرویس میشوند که ضریب انتقال حرارت را به شدت بالا میبرد. همچنین این ساختار تحمل شوک حرارتی بهتری نسبت به ژاکت معمولی دارد.

کویلهای نیملوله (Half-Pipe Coils)؛ گزینه راکتورهای سنگین

زمانی که ما با یک راکتور تحت فشار بزرگ (مثلاً ۱۰ تن) و فشار بخار بالا (High Pressure Steam) سروکار داریم، ژاکتهای معمولی پاسخگو نیستند. در این شرایط، ما لولهها را از وسط برش داده و به صورت مارپیچ روی بدنه خارجی راکتور جوش میدهیم.

این روش دو مزیت بزرگ مهندسی دارد:

- تحمل فشار بالا: ساختار لولهای ذاتاً فشار داخلی بسیار بالایی را تحمل میکند، بنابراین میتوانیم از روغن داغ با سرعت و فشار بالا برای گرمایش سریع استفاده کنیم.

- تقویت بدنه: جوشکاری کویلها روی بدنه مانند کمربندهای تقویتی عمل کرده و استحکام مکانیکی مخزن را در برابر فشار داخلی واکنش افزایش میدهد. این یعنی ما میتوانیم ضخامت بدنه اصلی راکتور را (طبق استاندارد ASME) کمی کاهش دهیم که صرفه اقتصادی دارد.

کویلهای داخلی (Internal Coils)

گاهی اوقات واکنش به قدری شدید و گرمازا است که سطح بیرونی راکتور ($A$ در فرمول) برای دفع حرارت کافی نیست. ما در این موارد اضطراری، لولههای مارپیچ (Coil) را مستقیماً داخل راکتور و در تماس با مواد شیمیایی قرار میدهیم. اگرچه این روش بیشترین سطح تماس را ایجاد میکند، اما تمیزکاری (CIP) و تعمیرات آن دشوار است و ریسک خوردگی لولهها در محیط شیمیایی وجود دارد. ما استفاده از این روش را تنها زمانی پیشنهاد میکنیم که محاسبات حرارتی نشان دهد ژاکت بیرونی به تنهایی کافی نیست.

تجهیزات جانبی و ابزار دقیق راکتور تحت فشار (Instrumentation)

یک راکتور تحت فشار بدون سیستمهای کنترلی و ایمنی، عملاً یک بمب ساعتی خاموش است. از آنجایی که ما در حین فرآیند امکان باز کردن درب مخزن را نداریم و دید مستقیم به واکنش محدود است، باید به «چشمها و گوشهای الکترونیکی» یا همان ابزار دقیق (Instrumentation) تکیه کنیم. ما در این مرحله از ساخت، راکتور را با مجموعهای از سنسورها و شیرآلات تجهیز میکنیم که نه تنها وظیفه پایش لحظهای دما و فشار را بر عهده دارند، بلکه به عنوان آخرین خط دفاعی ایمنی عمل میکنند.

شیرهای اطمینان و دیسکهای انفجاری (Safety Relief Valve & Rupture Disc)

مهمترین جزء ایمنی در هر مخزن تحت فشاری، سیستم تخلیه اضطراری است. طبق استاندارد ASME Section VIII (بخش UG-125)، هر راکتوری باید مجهز به تجهیزاتی باشد که مانع از افزایش فشار بیش از حد مجاز (MAWP) شود. ما از دو استراتژی اصلی استفاده میکنیم:

- شیر اطمینان (Safety Relief Valve – SRV): این شیرها فنری هستند و روی یک فشار تنظیم (Set Pressure) مشخص کالیبره میشوند. زمانی که فشار راکتور از این حد عبور کند، فنر جمع شده و مسیر خروج گاز باز میشود. مزیت اصلی SRV این است که پس از تخلیه فشار و بازگشت به شرایط عادی، مجدداً بسته میشود و عملیات میتواند ادامه یابد.

- راکتور دیسک (Rupture Disc): در واکنشهای بسیار سریع یا زمانی که سیال چسبناک و پلیمری است، شیر اطمینان ممکن است دچار گرفتگی (Fouling) شود یا سرعت عمل کافی نداشته باشد. در این شرایط، ما از دیسکهای پارهشونده استفاده میکنیم. این دیسکها یکبار مصرف هستند و در فشار مشخصی پاره میشوند تا مسیر تخلیه کاملاً باز شود.

- ترکیب سری (Series Combination): در راکتورهای حاوی مواد سمی یا بسیار گرانقیمت، ما دیسک انفجاری را زیر شیر اطمینان نصب میکنیم. دیسک مانع از نشت مواد (Leakage) از طریق شیر اطمینان در شرایط عادی میشود و شیر اطمینان نیز پس از پارگی دیسک، از تخلیه کامل مواد جلوگیری میکند.

سیستمهای پایش دما و فشار (Monitoring Sensors)

کنترل دقیق فرآیند نیازمند دادههای دقیق است. ما برای اندازهگیری پارامترهای درون راکتور شیمیایی تحت فشار، از روشهای غیرمستقیم استفاده میکنیم تا سنسورها آسیب نبینند:

- ترموول (Thermowell): ما هرگز سنسور دما (PT100 یا ترموکوپل) را مستقیماً درون راکتور قرار نمیدهیم، زیرا فشار و مواد شیمیایی آن را نابود میکنند. به جای آن، از یک غلاف فلزی ضخیم به نام «ترموول» استفاده میکنیم که به داخل مخزن جوش داده شده یا فلنج شده است. سنسور درون این غلاف قرار میگیرد و دما را با تأخیر بسیار ناچیزی اندازهگیری میکند.

- ترانسمیتر فشار (Pressure Transmitter): برخلاف گیجهای عقربهای قدیمی که فقط نمایش محلی دارند، ما از ترانسمیترهای هوشمند استفاده میکنیم که سیگنال فشار را (معمولاً ۴ تا ۲۰ میلیآمپر) به اتاق کنترل (PLC/DCS) ارسال میکنند. این ترانسمیترها معمولاً دارای دیافراگم سیل (Diaphragm Seal) هستند تا مواد ویسکوز وارد سنسور نشوند.

دریچههای بازدید و دسترسی (Manhole & Sight Glass)

اپراتور و تیم تعمیرات نیاز به دسترسی فیزیکی و بصری به داخل مخزن دارند:

- منهول (Manhole): برای راکتورهای بزرگ، ما یک دریچه آدمرو (معمولاً با قطر ۵۰۰ یا ۶۰۰ میلیمتر) تعبیه میکنیم تا تکنسینها بتوانند برای بازرسی جوشها یا شستشو وارد مخزن شوند. طراحی فلنج و پیچهای این دریچه باید دقیقا مطابق با فشار طراحی مخزن باشد.

- سایت گلس (Sight Glass): دیدن وضعیت واکنش (تغییر رنگ، جوشش، سطح کف) اطلاعات ارزشمندی به مهندس فرآیند میدهد. ما از شیشههای سکوریت یا بروسیلیکات تقویتشده استفاده میکنیم که بین دو فلنج فلزی ساندویچ شدهاند (Fused Sight Glass) تا در برابر فشار و شوک حرارتی مقاوم باشند. معمولاً یک چراغ ضد انفجار (Ex-proof Light) نیز روی یک سایت گلس دیگر نصب میشود تا فضای تاریک داخل راکتور را روشن کند.

فرآیند ساخت و کنترل کیفیت راکتور تحت فشار (Manufacturing & QC)

طراحی دقیق مهندسی تنها نیمی از مسیر تولید یک راکتور تحت فشار ایمن است. نیمه دیگر، اجرای دقیق فرآیندهای ساخت و نظارت سختگیرانه بر کیفیت متریال و اتصالات است. در صنعت ساخت مخازن تحت فشار، کوچکترین انحراف از استاندارد در مرحله نوردکاری یا جوشکاری، میتواند منجر به ایجاد نقاط تمرکز تنش و شکست زودرس مخزن شود. ما در کارخانه، تمام مراحل ساخت را بر اساس «برنامه بازرسی و تست» (ITP – Inspection and Test Plan) که به تأیید کارفرما رسیده است، پیش میبریم و مستندات آن را در «کتابچه نهایی» (Final Book) ارائه میدهیم.

برشکاری و فرمدهی ورقها (Cutting & Forming)

اولین گام در ساخت فیزیکی، انتقال نقشهها روی ورقهای خام است. ما برای جلوگیری از تغییر خواص متالورژیکی ورقهای استیل و آلیاژی در اثر حرارت، ترجیحاً از روشهای برش سرد (مانند واترجت) یا برش پلاسما زیر آب استفاده میکنیم. پس از برش، ورقها وارد دستگاه نورد (Rolling Machine) میشوند تا به استوانه تبدیل شوند.

نکته مهم در این مرحله، کنترل «بیضیگونگی» (Ovality) است. طبق استاندارد ASME، انحراف از دایره کامل نباید از ۱ درصد قطر مخزن بیشتر باشد. ما با استفاده از شابلونهای دقیق، شعاع انحنای عدسیها و بدنه را کنترل میکنیم تا مونتاژ نهایی (Fit-up) بدون اعمال زور و تنش پسماند انجام شود.

تکنولوژی جوشکاری و دستورالعملها (WPS & PQR)

جوشکاری، قلب فرآیند ساخت یک مخزن تحت فشار است. ما پیش از شروع هرگونه جوشکاری روی راکتور شیمیایی تحت فشار، دستورالعمل جوشکاری (WPS) را تدوین میکنیم که در آن جزئیات دقیق آمپر، ولتاژ، نوع الکترود و سرعت حرکت مشخص شده است. این دستورالعمل باید طی آزمون تأیید دستورالعمل (PQR) و انجام تستهای کشش و خمش روی نمونه جوش، تأیید شود.

ما معمولاً برای پاس ریشه (Root Pass) که حساسترین بخش جوش است، از روش تیگ (TIG/GTAW) استفاده میکنیم تا نفوذ کامل و تمیز حاصل شود. برای پاسهای پرکننده در ضخامتهای بالا، از روش زیرپودری (SAW) یا میگ (MIG) استفاده میکنیم که نرخ رسوب بالا و کیفیت یکنواختی دارند. جوشکاران ما نیز باید دارای گواهینامه صلاحیت (WQT) مطابق با استاندارد ASME Section IX باشند.

تستهای غیرمخرب (NDT)

برای اطمینان از سلامت درزهای جوش و عدم وجود عیوب پنهان (مانند تخلخل، ترک یا ذوب ناقص)، ما تستهای غیرمخرب را طبق کلاس طراحی مخزن انجام میدهیم:

- تست رادیوگرافی (RT): ما از اشعه ایکس یا گاما برای عکسبرداری از خطوط جوش استفاده میکنیم. در راکتورهای با ضریب اتصال ۱ (E=1)، تمام خطوط جوش اصلی (Longitudinal & Circumferential) باید ۱۰۰٪ رادیوگرافی شوند.

- تست التراسونیک (UT): برای ضخامتهای بالا یا مقاطعی که دسترسی به رادیوگرافی ممکن نیست، از امواج فراصوت برای تشخیص عیوب صفحهای و تورق (Lamination) ورقها استفاده میکنیم.

- تست مایع نافذ (PT): برای شناسایی ترکهای سطحی ریز که با چشم دیده نمیشوند، بهویژه در محل اتصال نازلها به بدنه، از این روش استفاده میکنیم.

تست هیدرواستاتیک (Hydrostatic Test)

پس از تکمیل ساخت و تأیید تمام تستهای NDT، نوبت به آزمون نهایی مقاومت میرسد. ما راکتور تحت فشار را با آب پر میکنیم (برای استنلس استیل، کلر آب باید زیر ۵۰ ppm باشد تا خوردگی ایجاد نشود) و فشار را به آرامی تا ۱.۳ یا ۱.۵ برابر فشار طراحی بالا میبریم.

مخزن باید برای مدت مشخصی (مثلاً یک ساعت) در این فشار باقی بماند بدون اینکه هیچگونه نشتی، افت فشار یا تغییر شکل دائمی در آن مشاهده شود. این تست، مهر تأیید نهایی بر یکپارچگی مکانیکی تجهیز است.

پرداخت سطحی و پولیش (Surface Finishing)

در صنایع دارویی و غذایی، زبری سطح (Roughness) اهمیت بالایی دارد، زیرا سطوح زبر محل تجمع باکتری و آلودگی هستند. ما سطوح داخلی راکتور را تا رسیدن به عدد Ra مورد نظر مشتری (مثلاً Ra < 0.4 µm) پولیش میکنیم. این کار میتواند به صورت مکانیکی (با سنبادههای مخصوص) یا الکتروشیمیایی (Electropolishing) انجام شود که در روش دوم، لایه میکروسکوپی از سطح فلز برداشته شده و سطحی کاملاً براق و غیرفعال (Passive) ایجاد میشود.

کاربردهای صنعتی راکتورهای تحت فشار

دامنه استفاده از راکتور تحت فشار بسیار فراتر از آزمایشگاههای تحقیقاتی است. ما در مقیاس صنعتی، هر جا که نیاز به شکستن پیوندهای شیمیایی مقاوم، افزایش حلالیت گاز در مایع یا استریلیزاسیون در دمای بالا باشد، ناچار به استفاده از این تجهیزات هستیم. طراحی ما برای هر صنعت، بسته به ماهیت مواد (خورندگی، ویسکوزیته، حساسیت دمایی) کاملاً متفاوت است.

صنایع نفت، گاز و پتروشیمی (Petrochemical & Refinery)

سنگینترین و پیچیدهترین راکتورهای تحت فشار در این حوزه نصب میشوند. ما در پالایشگاهها با فرآیندهایی سروکار داریم که فشار عملیاتی آنها گاهی از ۱۵۰ بار فراتر میرود:

- هیدروکراکینگ (Hydrocracking): در این واحدها، مولکولهای سنگین نفت خام در حضور گاز هیدروژن و کاتالیست، تحت فشار و دمای بالا شکسته شده و به سوختهای سبکتر (بنزین و دیزل) تبدیل میشوند. راکتور هیدروژناسیون در اینجا باید علاوه بر فشار، تردی هیدروژنی (Hydrogen Embrittlement) را نیز تحمل کند.

- پلیمریزاسیون (Polymerization): تولید پلیمرهایی مانند پلیاتیلن (PE) و پلیپروپیلن (PP) نیازمند راکتورهایی است که فشار گاز مونومر را حفظ کنند. ما در راکتورهای لوپ (Loop Reactors) یا اتوکلاوهای همزندار، شرایط را برای رشد زنجیره پلیمری فراهم میکنیم.

صنایع دارویی و شیمیایی (Pharmaceutical & Fine Chemicals)

در تولید مواد مؤثره دارویی (API)، خلوص و دقت کنترل دما اولویت اول ماست. راکتور استیل تحت فشار در این صنایع معمولاً با استانداردهای GMP و سطوح پولیششده (Ra < 0.4 µm) ساخته میشود:

- هیدروژناسیون کاتالیستی: بسیاری از واکنشهای سنتز دارو شامل احیای گروههای عاملی با هیدروژن هستند. از آنجا که حلالیت هیدروژن در حلالهای آلی کم است، ما فشار را بالا میبریم تا طبق قانون سینتیک، سرعت واکنش توجیهپذیر شود.

- آلکیداسیون و استریفیکاسیون: این واکنشها اغلب تعادلی هستند. ما با اعمال فشار یا خلاء و مدیریت دما، تعادل واکنش را به سمت محصول نهایی جابجا میکنیم.

صنایع غذایی و فرآوری (Food Processing)

اگرچه فشار در صنایع غذایی معمولاً کمتر از پتروشیمی است، اما الزامات بهداشتی بسیار سختگیرانهتر است:

- استخراج (Extraction): در فرآیندهای نوین، ما از سیالات فوق بحرانی (مانند CO2 در فشار بالای ۷۳ بار) برای استخراج کافئین از قهوه یا عصارهگیری از گیاهان استفاده میکنیم. راکتورهای استخراج باید فشارهای بسیار بالا را تحمل کنند.

- اتوکلاوهای صنعتی (Sterilization): برای از بین بردن میکروارگانیسمها در کنسروها و مواد غذایی بستهبندی شده، ما از مخازن تحت فشار بخار استفاده میکنیم تا دمای آب را به بالای ۱۲۱ درجه سانتیگراد برسانیم.

صنایع رنگ و رزین (Paint & Resin)

تولید رزینهای صنعتی (مانند رزین آلکید، پلیاستر و اپوکسی) نیازمند راکتورهایی است که بتوانند همزمان فشار (در برخی مراحل) و خلاء (برای حذف آب یا حلال) را تحمل کنند:

- پخت تحت فشار: در مراحل ابتدایی پلیمریزاسیون، گاهی فشار داخل راکتور بالا میرود تا از خروج مونومرهای فرار جلوگیری شود.

- کنترل ویسکوزیته: با پیشرفت واکنش، ویسکوزیته رزین به شدت بالا میرود. ما در این راکتورها از سیستمهای همزن قدرتمند و مبدلهای حرارتی داخلی (کویل) استفاده میکنیم تا حرارت ناشی از واکنش گرمازا (Exothermic) را به سرعت دفع کنیم و از “ژل شدن” ناگهانی محصول جلوگیری کنیم.

نصب و راهاندازی اصولی راکتورهای تحت فشار (Installation & Commissioning)

تحویل راکتور از کارخانه پایان کار ما نیست؛ بلکه آغاز مرحله حساس نصب در سایت مشتری است. آمارها نشان میدهد که بیش از ۴۰ درصد خرابیهای زودرس در راکتورهای تحت فشار، نه به دلیل نقص ساخت، بلکه ناشی از نصب غیرحرفهای و عدم رعایت تلرانسهای مکانیکی در محل بهرهبرداری است. ما به عنوان سازنده، پروتکلهای دقیقی را برای فونداسیون، تراز کردن و اتصال خطوط لوله (Piping) الزام میکنیم تا گارانتی تجهیز معتبر باقی بماند.

الزامات فونداسیون و بارگذاری دینامیکی

یک راکتور صنعتی پر از مایع، وزن قابل توجهی دارد، اما چالش اصلی وزن استاتیک نیست. مسئله، «بارهای دینامیکی» ناشی از چرخش همزن و تلاطم سیال است. ما در نقشههای عمرانی (Civil Drawings) که به کارفرما ارائه میدهیم، علاوه بر وزن مرده (Dead Load)، گشتاور پیچشی و نیروهای لرزشی را نیز محاسبه میکنیم.

فونداسیون بتنی باید کاملاً مسلح باشد و زمان گیرش (Curing) آن کامل شده باشد. استفاده از گروتهای صنعتی (Industrial Grout) با مقاومت فشاری بالا در زیر پایهها (Skids/Legs) الزامی است تا ارتعاشات را جذب کرده و از انتقال آن به بدنه راکتور جلوگیری کند. اگر فونداسیون صلبیت کافی نداشته باشد، لرزشهای ریز باعث لق شدن اتصالات فلنجی و نشت گازهای خطرناک میشود.

تراز کردن دقیق و همراستایی (Leveling & Alignment)

حیاتیترین پارامتر در نصب راکتور شیمیایی تحت فشار، عمود بودن کامل محور مخزن است. اگر راکتور حتی چند درجه انحراف داشته باشد، شفت همزن از مرکز ثقل خارج شده و نیروی شعاعی نامتقارنی به مکانیکال سیل وارد میکند. این نیرو باعث سایش یکطرفه سطوح سیل (Seal Faces) و خرابی آن در مدتزمان کوتاه میشود.

ما برای نصب، از ترازهای لیزری دقیق استفاده میکنیم و با شیمگذاری (Shimming) زیر پایهها، انحراف را به صفر میرسانیم. پس از تراز کردن بدنه، همراستایی موتور و گیربکس با شفت همزن مجدداً چک میشود. هرگونه ناهمراستایی (Misalignment) در کوپلینگ، باعث ایجاد صدای غیرعادی و داغ شدن یاتاقانها خواهد شد.

اتصال خطوط لوله و تنش پایپینگ (Pipe Strain)

یکی از خطاهای رایج در سایتهای صنعتی، اعمال فشار از سمت لولهها به نازلهای راکتور است. لولههای ورودی و خروجی باید دارای ساپورتهای مستقل باشند و نباید وزن خود را روی نازلهای راکتور بیندازند.

ما همیشه توصیه میکنیم که آخرین فلنج اتصال به راکتور، زمانی بسته شود که لوله کاملاً همراستا با نازل است (بدون کشیدن یا اهرم کردن). اگر «تنش پایپینگ» وجود داشته باشد، با گرم شدن راکتور و انبساط حرارتی بدنه، نیروی عظیمی به نازل وارد شده که میتواند باعث ترک خوردن جوش اتصال نازل یا دفرمه شدن بدنه شود. استفاده از اتصالات آکاردئونی (Expansion Joints) در خطوط بخار و روغن داغ برای جذب انبساط حرارتی ضروری است.

کابلکشی و ایمنی الکتریکال (Electrical Safety)

در راکتورهای تحت فشار که با حلالهای اشتعالزا کار میکنند، سیستم برقرسانی باید تابع استانداردهای مناطق پرخطر (Hazardous Areas) باشد:

- موتورهای ضد انفجار (Ex-d): تمام الکتروموتورها و سنسورها باید دارای گواهینامه ATEX یا IECEx باشند.

- سیستم ارتینگ (Earthing): الکتریسیته ساکن ناشی از چرخش سیال دیالکتریک (مثل تولوئن یا هگزان) میتواند منجر به جرقه داخلی شود. ما بدنه راکتور، شفت همزن و تمام فلنجها را با کابلهای مسی به چاه ارت متصل میکنیم (Equipotential Bonding) تا پتانسیل الکتریکی تخلیه شود.

- درایو فرکانس متغیر (VFD): برای کنترل دور موتور و جلوگیری از شوک راهاندازی (Soft Start)، استفاده از اینورتر الزامی است. تنظیم صحیح پارامترهای گشتاور و جریان در درایو، از بریدن شفت در صورت گیر کردن پروانه (Jamming) جلوگیری میکند.

تست پذیرش سایت (SAT – Site Acceptance Test)

پس از تکمیل نصب مکانیکی و الکتریکی، نوبت به راهاندازی آزمایشی میرسد. ما قبل از تزریق مواد شیمیایی اصلی، یک «تست آب» (Water Run) انجام میدهیم:

- راکتور با آب پر میشود.

- فشار تا حد فشار کاری با نیتروژن یا هوای فشرده بالا برده میشود.

- همزن در دورهای مختلف (از ۱۰٪ تا ۱۰۰٪) تست میشود تا میزان آمپر کشی موتور و لرزش (Vibration check) ثبت گردد.

- عملکرد سیستم گرمایش/سرمایش و نشتیبندی مکانیکال سیل بررسی میشود.تنها پس از پاس شدن این مراحل و امضای صورتجلسه SAT، مجوز تزریق مواد شیمیایی صادر میگردد.

نگهداری و تعمیرات پیشگیرانه (PM) در راکتورهای تحت فشار

یک راکتور صنعتی نباید تا لحظه خرابی کار کند (Breakdown Maintenance)؛ این استراتژی در صنایع شیمیایی یعنی پذیرش ریسک انفجار یا هدررفت مواد گرانقیمت. ما در برنامه نگهداری و تعمیرات (PM)، با پایش مداوم پارامترهای کلیدی، سلامت تجهیز را تضمین میکنیم. در راکتورهای تحت فشار، تمرکز اصلی ما بر سه محور است: یکپارچگی سیستم آببندی، سلامت مکانیکی سیستم همزن، و پایش خوردگی بدنه.

مراقبت ویژه از مکانیکال سیل (Seal Maintenance)

حساسترین نقطه در نگهداری، سیستم سیلینگ است. خرابی مکانیکال سیل معمولاً ناگهانی رخ نمیدهد و با علائم هشدار همراه است:

- پایش سیال حائل (Barrier Fluid): در سیلهای دوبل (Plan 53)، سطح و فشار روغن یا آب ترموسیفون باید روزانه چک شود. تغییر رنگ سیال حائل به تیره یا شیری، نشانه نشت مواد شیمیایی از داخل راکتور به محفظه سیل است. افت فشار مداوم مخزن روغن نیز نشاندهنده نشتی به بیرون است.

- دمای فیسها: افزایش دمای بدنه سیل (Gland Plate) نشاندهنده اصطکاک خشک (Dry Running) یا خرابی سیستم خنککاری است. ما توصیه میکنیم دمای خروجی کولر سیل همواره پایش شود تا از تبخیر فیلم روانکار بین سطوح جلوگیری گردد.

پایش ارتعاشات و آنالیز روغن (Vibration & Oil Analysis)

لرزش، قاتل خاموش راکتورهای همزندار است. ما در بازرسیهای دورهای (مثلاً ماهانه)، با استفاده از دستگاههای ویبریشنمتر، دامنه ارتعاشات را روی یاتاقانهای موتور و گیربکس اندازهگیری میکنیم. افزایش ارتعاشات معمولاً ناشی از نامیزانی (Unbalance) پروانه (به دلیل رسوب مواد) یا خرابی بلبرینگهاست.

همچنین، آنالیز روغن گیربکس (Gearbox Oil Analysis) هر ۶ ماه یکبار ضروری است. وجود ذرات فلزی (آهن یا برنز) در روغن، خبر از سایش دندهها میدهد و ویسکوزیته روغن باید با استانداردهای سازنده مطابقت داشته باشد تا انتقال نیرو تحت گشتاور بالا به درستی انجام شود.

رسوبزدایی و مدیریت انتقال حرارت (Fouling Management)

با گذشت زمان، لایهای از رسوبات معدنی (Scale) یا پلیمری روی دیواره داخلی راکتور یا داخل ژاکت حرارتی تشکیل میشود. این لایه مانند عایق عمل کرده و «ضریب انتقال حرارت» ($U$) را کاهش میدهد.

- شستشوی ژاکت: اگر متوجه شدید که برای رسیدن به دمای واکنش، زمان بیشتری نسبت به قبل نیاز است، احتمالاً ژاکت دچار گرفتگی شده است. ما استفاده از محلولهای اسیدی ضعیف (Acid Wash) همراه با بازدارندههای خوردگی (Inhibitors) را برای رسوبزدایی کویلها و ژاکت پیشنهاد میکنیم.

- تمیزکاری داخلی (CIP): استفاده از نازلهای شستشو (Spray Balls) برای تمیز کردن نقاط کور و زیر پروانهها ضروری است تا از انباشت مواد و ایجاد خوردگی زیررسوبی (Under-deposit Corrosion) جلوگیری شود.

پایش خوردگی و ضخامتسنجی (Corrosion Monitoring)

حتی با بهترین انتخاب آلیاژ، خوردگی در راکتورهای شیمیایی تحت فشار اجتنابناپذیر است. ما طبق استاندارد API 510، بازرسیهای دورهای ضخامت بدنه را الزامی میدانیم.

- تست اولتراسونیک (UT): تکنسینهای بازرسی باید سالانه نقاط مشخصی از بدنه (TML – Thickness Measurement Locations) را با ضخامتسنج التراسونیک چک کنند. اگر نرخ کاهش ضخامت (Corrosion Rate) بیشتر از حد پیشبینی شده در طراحی (Corrosion Allowance) باشد، فشار کاری مجاز راکتور باید کاهش یابد (De-rating) یا مخزن از رده خارج شود.

عیبیابی مشکلات رایج (Troubleshooting Guide)

تجربه ما در سایتهای مختلف نشان میدهد که اپراتورها معمولاً با مشکلات تکرارشوندهای روبرو هستند. شناخت ریشه این مشکلات میتواند از تعمیرات پرهزینه جلوگیری کند:

- مشکل: لرزش شدید شفت و سر و صدا.

- علت احتمالی: خمیدگی شفت در اثر ضربه مکانیکی، شل شدن پروانه، یا کاویتاسیون (Cavitation) سیال.

- راهکار مهندسی: بررسی لنگی شفت (Run-out check) با ساعت اندیکاتور، بالانس دینامیکی پروانه، و اطمینان از اینکه سطح مایع بالاتر از پروانه است (برای جلوگیری از تشکیل گرداب).

- مشکل: نشت مداوم مکانیکال سیل (حتی پس از تعویض).

- علت احتمالی: ناهمراستایی (Misalignment) موتور و شفت، یا ارتعاش بیش از حد بدنه راکتور.

- راهکار مهندسی: تراز کردن مجدد پایه موتور با لیزر، و بررسی صلبیت نشیمنگاه سیل روی درب مخزن. گاهی اوقات انتخاب اشتباه متریال فیسها (مثلاً کربن روی سرامیک در محیط ساینده) عامل اصلی است و باید به تنگستن کارباید ارتقا یابد.

- مشکل: ناتوانی در رسیدن به دمای واکنش.

- علت احتمالی: تشکیل فیلم بخار (Air Lock) در قسمت بالای ژاکت یا خرابی تله بخار (Steam Trap).

- راهکار مهندسی: هواگیری (Venting) مسیر ژاکت و بررسی عملکرد تله بخار برای تخلیه کندانس. اگر مشکل حل نشد، احتمالاً رسوب گرفتگی شدید (Fouling) رخ داده است.

نگهداری و تعمیرات پیشگیرانه (PM) در راکتورهای تحت فشار

یک راکتور صنعتی نباید تا لحظه خرابی کار کند (Breakdown Maintenance)؛ این استراتژی در صنایع شیمیایی یعنی پذیرش ریسک انفجار یا هدررفت مواد گرانقیمت. ما در برنامه نگهداری و تعمیرات (PM)، با پایش مداوم پارامترهای کلیدی، سلامت تجهیز را تضمین میکنیم. در راکتورهای تحت فشار، تمرکز اصلی ما بر سه محور است: یکپارچگی سیستم آببندی، سلامت مکانیکی سیستم همزن، و پایش خوردگی بدنه.

مراقبت ویژه از مکانیکال سیل (Seal Maintenance)

حساسترین نقطه در نگهداری، سیستم سیلینگ است. خرابی مکانیکال سیل معمولاً ناگهانی رخ نمیدهد و با علائم هشدار همراه است:

- پایش سیال حائل (Barrier Fluid): در سیلهای دوبل (Plan 53)، سطح و فشار روغن یا آب ترموسیفون باید روزانه چک شود. تغییر رنگ سیال حائل به تیره یا شیری، نشانه نشت مواد شیمیایی از داخل راکتور به محفظه سیل است. افت فشار مداوم مخزن روغن نیز نشاندهنده نشتی به بیرون است.

- دمای فیسها: افزایش دمای بدنه سیل (Gland Plate) نشاندهنده اصطکاک خشک (Dry Running) یا خرابی سیستم خنککاری است. ما توصیه میکنیم دمای خروجی کولر سیل همواره پایش شود تا از تبخیر فیلم روانکار بین سطوح جلوگیری گردد.

پایش ارتعاشات و آنالیز روغن (Vibration & Oil Analysis)

لرزش، قاتل خاموش راکتورهای همزندار است. ما در بازرسیهای دورهای (مثلاً ماهانه)، با استفاده از دستگاههای ویبریشنمتر، دامنه ارتعاشات را روی یاتاقانهای موتور و گیربکس اندازهگیری میکنیم. افزایش ارتعاشات معمولاً ناشی از نامیزانی (Unbalance) پروانه (به دلیل رسوب مواد) یا خرابی بلبرینگهاست.

همچنین، آنالیز روغن گیربکس (Gearbox Oil Analysis) هر ۶ ماه یکبار ضروری است. وجود ذرات فلزی (آهن یا برنز) در روغن، خبر از سایش دندهها میدهد و ویسکوزیته روغن باید با استانداردهای سازنده مطابقت داشته باشد تا انتقال نیرو تحت گشتاور بالا به درستی انجام شود.

رسوبزدایی و مدیریت انتقال حرارت (Fouling Management)

با گذشت زمان، لایهای از رسوبات معدنی (Scale) یا پلیمری روی دیواره داخلی راکتور یا داخل ژاکت حرارتی تشکیل میشود. این لایه مانند عایق عمل کرده و «ضریب انتقال حرارت» ($U$) را کاهش میدهد.

- شستشوی ژاکت: اگر متوجه شدید که برای رسیدن به دمای واکنش، زمان بیشتری نسبت به قبل نیاز است، احتمالاً ژاکت دچار گرفتگی شده است. ما استفاده از محلولهای اسیدی ضعیف (Acid Wash) همراه با بازدارندههای خوردگی (Inhibitors) را برای رسوبزدایی کویلها و ژاکت پیشنهاد میکنیم.

- تمیزکاری داخلی (CIP): استفاده از نازلهای شستشو (Spray Balls) برای تمیز کردن نقاط کور و زیر پروانهها ضروری است تا از انباشت مواد و ایجاد خوردگی زیررسوبی (Under-deposit Corrosion) جلوگیری شود.

پایش خوردگی و ضخامتسنجی (Corrosion Monitoring)

حتی با بهترین انتخاب آلیاژ، خوردگی در راکتورهای شیمیایی تحت فشار اجتنابناپذیر است. ما طبق استاندارد API 510، بازرسیهای دورهای ضخامت بدنه را الزامی میدانیم.

- تست اولتراسونیک (UT): تکنسینهای بازرسی باید سالانه نقاط مشخصی از بدنه (TML – Thickness Measurement Locations) را با ضخامتسنج التراسونیک چک کنند. اگر نرخ کاهش ضخامت (Corrosion Rate) بیشتر از حد پیشبینی شده در طراحی (Corrosion Allowance) باشد، فشار کاری مجاز راکتور باید کاهش یابد (De-rating) یا مخزن از رده خارج شود.

عیبیابی مشکلات رایج (Troubleshooting Guide)

تجربه ما در سایتهای مختلف نشان میدهد که اپراتورها معمولاً با مشکلات تکرارشوندهای روبرو هستند. شناخت ریشه این مشکلات میتواند از تعمیرات پرهزینه جلوگیری کند:

- مشکل: لرزش شدید شفت و سر و صدا.

- علت احتمالی: خمیدگی شفت در اثر ضربه مکانیکی، شل شدن پروانه، یا کاویتاسیون (Cavitation) سیال.

- راهکار مهندسی: بررسی لنگی شفت (Run-out check) با ساعت اندیکاتور، بالانس دینامیکی پروانه، و اطمینان از اینکه سطح مایع بالاتر از پروانه است (برای جلوگیری از تشکیل گرداب).

- مشکل: نشت مداوم مکانیکال سیل (حتی پس از تعویض).

- علت احتمالی: ناهمراستایی (Misalignment) موتور و شفت، یا ارتعاش بیش از حد بدنه راکتور.

- راهکار مهندسی: تراز کردن مجدد پایه موتور با لیزر، و بررسی صلبیت نشیمنگاه سیل روی درب مخزن. گاهی اوقات انتخاب اشتباه متریال فیسها (مثلاً کربن روی سرامیک در محیط ساینده) عامل اصلی است و باید به تنگستن کارباید ارتقا یابد.

- مشکل: ناتوانی در رسیدن به دمای واکنش.

- علت احتمالی: تشکیل فیلم بخار (Air Lock) در قسمت بالای ژاکت یا خرابی تله بخار (Steam Trap).

- راهکار مهندسی: هواگیری (Venting) مسیر ژاکت و بررسی عملکرد تله بخار برای تخلیه کندانس. اگر مشکل حل نشد، احتمالاً رسوب گرفتگی شدید (Fouling) رخ داده است.

پروتکلهای ایمنی و مدیریت ریسک در راکتورهای تحت فشار (Operational Safety)

ایمنی در کار با راکتورهای تحت فشار، یک اولویت نیست، بلکه پیششرط عملیات است. آمار حوادث فرآیندی (Process Safety Incidents) نشان میدهد که اکثر انفجارهای راکتور، ناشی از خطای انسانی یا عدم درک صحیح دینامیک واکنش بوده است، نه شکست مکانیکی خود مخزن. ما به عنوان طراح سیستم، همیشه بر پیادهسازی استانداردهای مدیریت ایمنی فرآیند (PSM) و انجام مطالعات خطر و قابلیت بهرهبرداری (HAZOP) قبل از استارتآپ تأکید داریم.

مدیریت واکنشهای مهارناپذیر (Runaway Reactions)

کابوس هر مهندس شیمی، «واکنش فرار» یا Runaway است. این پدیده زمانی رخ میدهد که سرعت تولید حرارت در واکنش گرمازا (Exothermic)، از سرعت دفع حرارت توسط سیستم خنککننده پیشی میگیرد. طبق معادله آرنیوس، با افزایش دما، سرعت واکنش به صورت نمایی بالا میرود و این چرخه مثبت منجر به افزایش سریع دما و فشار میشود تا جایی که راکتور منفجر شود.

ما برای مقابله با این سناریو، لایههای حفاظتی زیر را پیشنهاد میکنیم:

- سیستم توقف اضطراری (Emergency Stop): قطع فوری خوراک (Feed) و همزن، و باز کردن کامل شیر آب خنککننده اضطراری.

- تزریق خنثیکننده (Quench System): تعبیه یک مخزن تحت فشار حاوی ماده بازدارنده (Inhibitor) که در صورت عبور دما از نقطه بحرانی (Critical Set-point)، به صورت اتوماتیک به داخل راکتور تزریق شده و واکنش را شیمیایی خفه میکند.

- تخلیه اضطراری به مخزن ایمن (Bottom Dump): در شرایطی که راکتور قابل کنترل نیست، محتویات باید سریعاً به یک مخزن زیرزمینی سرد و حاوی حلال (Dump Tank) تخلیه شوند تا واکنش متوقف گردد.

اینتریت کردن و بلنکتینگ با نیتروژن (Inerting & Blanketing)

بسیاری از حلالهای آلی مورد استفاده در راکتورهای تحت فشار (مانند متانول، اتانول، تولوئن)، قابلیت اشتعال بالایی دارند. حضور اکسیژن هوا در فضای خالی بالای راکتور (Headspace)، میتواند مثلث آتش را تکمیل کند. الکتریسیته ساکن ناشی از همزدن سیالات نارسانا، جرقه لازم را فراهم میکند.

ما برای حذف این خطر، سیستم «بلنکتینگ نیتروژن» را طراحی میکنیم. در این روش، فشار گاز خنثی (نیتروژن یا آرگون) در فضای بالای راکتور همواره اندکی مثبت (مثلاً ۲۰ تا ۵۰ میلیبار) نگه داشته میشود. سنسورهای تحلیلگر اکسیژن (Oxygen Analyzers) باید دائماً غلظت اکسیژن را پایش کنند و در صورت افزایش آن به بالای حد مجاز (مثلاً ۲٪)، جریان نیتروژن را افزایش دهند.

پروتکلهای بارگیری و تخلیه مواد (Loading & Unloading)

بیشترین نرخ حوادث اپراتوری در هنگام شارژ مواد جامد (مانند کاتالیست یا پودر) یا نمونهگیری رخ میدهد. باز کردن منهول (Manhole) راکتوری که حاوی حلال داغ است، حتی اگر فشار صفر باشد، خطرناک است زیرا بخارات سمی وارد محیط تنفسی اپراتور میشوند.

ما استفاده از سیستمهای بسته (Closed Systems) را توصیه میکنیم:

- پودر: استفاده از سیستمهای انتقال پنوماتیک یا هاپرهای متصل به شیر پروانهای (Butterfly Valve) روی نازل شارژ.

- مایع: استفاده از پمپهای مترینگ و لولهکشی ثابت به جای ریختن دستی با سطل.

- نمونهگیری: استفاده از سامپلرهای ایزوله (Sampling Loop) که اجازه میدهد بدون باز کردن درب راکتور و در فشار عملیاتی، نمونهگیری ایمن انجام شود.

قفلگذاری و برچسبگذاری (LOTO – Lockout/Tagout)

تعمیرات روی یک راکتور تحت فشار، نیازمند ایزولاسیون کامل انرژی است. قبل از اینکه هر تکنسینی اجازه ورود به داخل مخزن (Confined Space Entry) را داشته باشد، پروتکل LOTO باید اجرا شود:

- تمام شیرهای ورودی و خروجی بسته و قفل شوند.

- برق موتور همزن و پمپها از تابلو اصلی قطع و قفل شود.

- فشار داخل راکتور کاملاً تخلیه شده (Depressurized) و به فشار اتمسفر برسد.

- فضای داخلی با هوا شستشو داده شده و میزان اکسیژن و گازهای سمی با دتکتور پرتابل سنجیده شود.

رعایت این چهار مرحله، خط قرمز ایمنی ماست و هیچ توجیهی برای نادیده گرفتن آن پذیرفته نیست.

راهنمای خرید و استعلام قیمت راکتور تحت فشار

خرید یک راکتور تحت فشار، شباهتی به خرید تجهیزات روتین (Off-the-shelf) ندارد. این تجهیزات تقریباً همیشه به صورت سفارشی (Custom-made) و بر اساس نیاز دقیق فرآیندی شما طراحی و ساخته میشوند. تجربه ما نشان میدهد که بسیاری از تأخیرها و هزینههای سربار پروژه، ناشی از عدم شفافیت در درخواست اولیه (Inquiry) است. ما در این راهنما، نقشه راه سفارشگذاری را ترسیم میکنیم تا شما بتوانید بهترین پیشنهاد فنی و مالی را دریافت کنید.

گام اول: تکمیل برگه دادههای فنی (Datasheet)

برای اینکه ما بتوانیم محاسبات مهندسی را انجام دهیم و قیمت دقیقی ارائه دهیم، به ورودیهای شفاف نیاز داریم. یک درخواست خرید ناقص، منجر به «طراحی بیش از حد» (Over-design) و گرانی بیدلیل، یا «طراحی ضعیف» (Under-design) و ریسک ایمنی میشود.

اطلاعات حیاتی که باید در دیتای شیت قید کنید:

- فشار: تفکیک دقیق «فشار کاری نرمال» و «حداکثر فشار احتمالی» (Design Pressure). حتی ۵ بار اختلاف فشار، ضخامت ورق و کلاس فلنجها را تغییر میدهد.

- دما: دامنه دمایی فرآیند. آیا شوک حرارتی (سرد و گرم شدن ناگهانی) وجود دارد؟

- حجم: حجم مفید (Working Volume) در مقابل حجم کل. معمولاً ۲۰ تا ۳۰ درصد فضای خالی (Freeboard) برای انبساط گازها و جلوگیری از سرریز شدن فوم در نظر گرفته میشود.

- ماهیت شیمیایی: نام دقیق مواد، ویسکوزیته (برای طراحی گیربکس و پروانه)، و میزان خورندگی (برای انتخاب آلیاژ).

- استاندارد و گواهینامه: آیا ملزم به رعایت استاندارد خاصی (مثل ASME U-Stamp یا GMP دارویی) هستید؟

گام دوم: شناخت عوامل مؤثر بر قیمت (Price Drivers)

قیمت یک راکتور استیل تحت فشار تابع مستقیمی از وزن، آلیاژ و پیچیدگی ساخت است. درک این عوامل به شما کمک میکند بودجهبندی دقیقتری داشته باشید:

- متریال ساخت (Material of Construction): بزرگترین سهم هزینه مربوط به ورق و فلنج است. تغییر متریال از استیل 304 به 316L حدود ۳۰ تا ۴۰ درصد، و تغییر به سوپرآلیاژهایی مثل Hastelloy یا تیتانیوم، هزینه را تا ۱۰ برابر افزایش میدهد. اگر خورندگی محیط کم است، اصرار بر آلیاژهای گرانقیمت توجیه اقتصادی ندارد.

- فشار کاری: افزایش فشار، رابطه نمایی با قیمت ندارد اما پلهای است. عبور از کلاس ۱۵۰ (حدود ۲۰ بار) به کلاس ۳۰۰ (حدود ۵۰ بار)، ضخامت بدنه و وزن فلنجها را به شدت بالا میبرد.

- سیستم آببندی (Sealing): انتخاب بین مکانیکال سیل دبل و کوپلینگ مغناطیسی، تأثیر چشمگیری بر قیمت دارد. کوپلینگهای مغناطیسی تکنولوژی گرانی هستند (گاهی به اندازه خود مخزن)، اما در عوض هزینههای تعمیر و نگهداری و ریسک نشتی را حذف میکنند.

- تجهیزات جانبی و فینیشینگ: پولیش مکانیکی یا الکتروشیمیایی سطوح داخلی (برای صنایع دارویی)، کویلهای داخلی اضافی، و سیستمهای اتوماسیون (PLC)، هزینههای جانبی هستند که باید در برآورد اولیه لحاظ شوند.

گام سوم: تحویل مستندات فنی و گارانتی (Final Book)

در خرید تجهیزات تحت فشار، «کاغذ» به اندازه «فلز» ارزش دارد. ما همراه با تحویل فیزیکی دستگاه، کتابچه نهایی (Final Book) را ارائه میدهیم که حکم شناسنامه ایمنی راکتور را دارد. این مستندات شامل:

- گواهینامه آنالیز شیمیایی و مکانیکی ورقها (Mill Certificates).

- نقشههای ساخت (As-Built Drawings).

- گزارشهای بازرسی جوش (NDT Reports) و تاییدیه صلاحیت جوشکاران (WQT).

- گواهی تست هیدرواستاتیک و تستهای عملکردی.

بدون این مدارک، راکتور شما فاقد هویت مهندسی است و در بازرسیهای ادواری وزارت کار یا بیمه رد خواهد شد. همچنین گارانتی عملکردی ما (شامل سیل مکانیکی و جوش بدنه)، تضمینکننده کیفیت ساخت و آرامش خاطر شماست.

سوالات متداول درباره طراحی و خرید راکتور تحت فشار (FAQ)

ما در این بخش به پرتکرارترین سوالاتی که کارفرمایان و تیمهای فنی در جلسات مشاوره مطرح میکنند، پاسخهای صریح و فنی میدهیم:

۱. تفاوت اصلی بین راکتور تحت فشار و اتوکلاو صنعتی چیست؟

اگرچه هر دو تجهیز تحت فشار و دما کار میکنند، اما راکتور شیمیایی تحت فشار برای انجام واکنشهای پیچیده، کنترل دقیق دما (ژاکت/کویل) و اختلاط (همزن) طراحی شده است. اتوکلاو معمولاً برای فرآیندهای فیزیکی مانند استریلیزاسیون (با بخار) یا پخت کامپوزیت استفاده میشود و اغلب فاقد سیستم همزن پیچیده یا کنترل دقیق سینتیک واکنش است.

۲. حداکثر فشاری که یک راکتور استیل ۳۱۶ میتواند تحمل کند چقدر است؟

این یک سوال انحرافی است؛ متریال به تنهایی محدودیت فشار ندارد، بلکه «ضخامت بدنه» و «طراحی هندسی» تعیینکننده هستند. ما میتوانیم با افزایش ضخامت ورق استیل ۳۱۶L، راکتوری برای فشار ۳۰۰ بار بسازیم. اما از نظر اقتصادی و فنی، برای فشارهای بالای ۱۰۰ بار معمولاً استفاده از روشهای ساخت مرکب (مانند شرینکفیت یا اتوفریتاژ) یا آلیاژهای با استحکام بالاتر (High Strength) منطقیتر است تا وزن تجهیز کاهش یابد.

۳. آیا استفاده از کوپلینگ مغناطیسی برای تمام راکتورهای تحت فشار ضروری است؟

خیر. کوپلینگ مغناطیسی (Magnetic Drive) هزینه ساخت را به شدت بالا میبرد (گاهی تا ۳۰٪ قیمت کل راکتور). ما این سیستم را فقط برای سه حالت توصیه میکنیم:

سیال سمی، سرطانزا یا رادیواکتیو است و «نشتی صفر» الزامی است.

فشار بسیار بالا است و مکانیکال سیلهای معمولی توان تحمل آن را ندارند.

دسترسی برای تعمیر و نگهداری مکانیکال سیل دشوار است.برای کاربردهای عمومی تا فشار ۴۰ بار و سیالات کمخطر، مکانیکال سیل دوبل (Double Seal) گزینهای اقتصادی و کاملاً ایمن است.

۴. دوره تناوب تست هیدرواستاتیک و ضخامتسنجی چقدر است؟

طبق استاندارد API 510 (کد بازرسی مخازن تحت فشار)، بازرسی ظاهری باید حداقل هر ۵ سال یکبار و ضخامتسنجی (UT) باید بر اساس نرخ خوردگی محاسبهشده (Half-life of corrosion rate) یا هر ۱۰ سال یکبار (هر کدام کمتر باشد) انجام شود. تست هیدرواستاتیک مجدد معمولاً فقط پس از تعمیرات اساسی (Major Repair) یا تغییر کاربری راکتور الزامی است و به صورت روتین انجام نمیشود.

سفارش ساخت و مشاوره فنی راکتور تحت فشار

طراحی و ساخت یک راکتور تحت فشار، سرمایهگذاری روی ایمنی و آینده خط تولید شماست. ما در امید عمران سهند، با تکیه بر دانش مهندسی متالورژی و مکانیک، و با رعایت دقیق کدهای ASME و PED، تجهیزاتی را میسازیم که فراتر از یک مخزن ساده هستند؛ آنها مرکز اصلی فرآیند شما خواهند بود.

اگر برای پروژه جدید خود نیاز به مشاوره فنی دارید، یا میخواهید برآورد هزینه دقیقی برای ساخت راکتور (از آزمایشگاهی تا صنعتی) داشته باشید، همین حالا با واحد مهندسی فروش ما تماس بگیرید. کارشناسان ما آمادهاند تا با بررسی دیتا شیت فرآیندی شما، بهینهترین راهکار فنی و مالی را ارائه دهند.