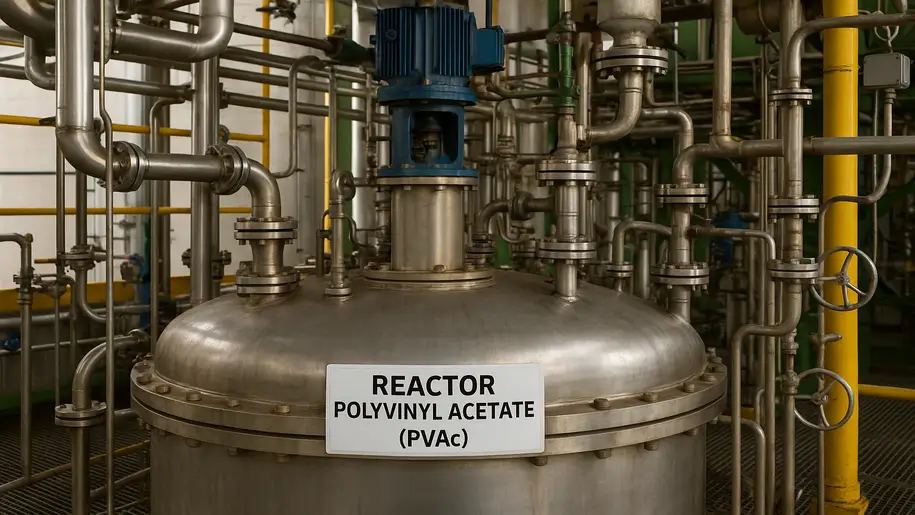

راکتور پلی وینیل استات (PVAc)

احتمالاً بارها از محصولاتی مانند چسب چوب یا رنگهای پایه آب استفاده کردهاید. ماده کلیدی در تولید این محصولات پرکاربرد، پلیمری به نام پلی وینیل استات (Polyvinyl Acetate) یا PVAc است.

اما کیفیت، پایداری و عملکرد نهایی این پلیمر، بیش از هر چیز به دقت و کنترل در فرآیند تولید آن وابسته است. دستیابی به این سطح از کنترل، نیازمند تجهیزاتی است که به صورت تخصصی برای این واکنش شیمیایی طراحی شده باشند.

مهمترین بخش این فرآیند تولید، راکتور پلی وینیل استات است؛ دستگاهی که شرایط لازم برای یک پلیمریزاسیون موفق را فراهم میکند.

در این راهنما، قصد داریم به شکلی ساده و جامع، این تجهیز کلیدی را بررسی کنیم. از تعریف و اجزای اصلی آن گرفته تا نکات مهم در طراحی و ساخت، تمام آن چیزی که برای شناخت این راکتور نیاز دارید را پوشش خواهیم داد.

راکتور پلی وینیل استات چیست؟

راکتور پلی وینیل استات (PVAc)، یک مخزن فرآیندی مجهز و مهندسیشده است که برای اجرای واکنش پلیمریزاسیون مونومر وینیل استات طراحی میشود. وظیفه اصلی این تجهیز، ایجاد یک محیط کاملاً کنترلشده برای واکنش است. در این محیط، پارامترهای کلیدی مانند دما، فشار، سرعت اختلاط و نرخ افزودن مواد اولیه به دقت مدیریت میشوند تا پلیمری با خواص مشخص و کیفیت یکنواخت تولید شود.

برخلاف یک مخزن اختلاط ساده، این راکتور صنعتی برای مدیریت دو چالش عمده در فرآیند تولید PVAc ساخته میشود:

- کنترل حرارت: واکنش پلیمریزاسیون وینیل استات به شدت گرمازا (Exothermic) است و حرارت زیادی آزاد میکند. این راکتور باید بتواند این حرارت را به طور موثر دفع کند تا از افزایش بیرویه دما و افت کیفیت محصول جلوگیری شود.

- مدیریت ویسکوزیته: با پیشرفت واکنش و تشکیل پلیمر، ویسکوزیته یا غلظت مواد داخل مخزن به شدت افزایش مییابد. راکتور باید سیستم همزن قدرتمندی داشته باشد که بتواند در این شرایط نیز محتویات را به خوبی مخلوط و همگن نگه دارد.

اجزای راکتور پلی وینیل استات

یک راکتور PVAc از اجزای مختلفی تشکیل شده که هرکدام وظیفه مشخصی در کنترل فرآیند دارند. شناخت این اجزا به درک بهتر عملکرد کلی دستگاه کمک میکند. در ادامه به مهمترین آنها اشاره میکنیم.

بدنه اصلی

بدنه اصلی راکتور، مخزنی است که واکنش در آن انجام میشود. این بخش معمولاً از فولاد ضد زنگ (Stainless Steel) گرید 304 یا 316L ساخته میشود تا در برابر خوردگی ناشی از مواد شیمیایی مقاوم باشد و نظافت آن نیز به راحتی صورت گیرد. ضخامت و طراحی آن بر اساس فشار و دمای کاری فرآیند محاسبه میشود.

سیستم همزن

این بخش یکی از حیاتیترین اجزای راکتور PVAc است. وظیفه آن تنها مخلوط کردن نیست، بلکه باید توزیع یکنواخت حرارت را تضمین کرده و از تهنشین شدن مواد جلوگیری کند. با توجه به افزایش شدید ویسکوزیته در طول واکنش، طراحی نوع پرههای همزن (مانند Anchor یا Turbine) و قدرت موتور آن، نقشی کلیدی در کیفیت نهایی پلیمر دارد.

ژاکت حرارتی

بدنه راکتور PVAc توسط یک پوسته دوم به نام ژاکت احاطه شده است. در فرآیند تولید PVAc، وظیفه اصلی این ژاکت، خنککاری است. یک سیال خنککننده (مانند آب) در این فضا به گردش در میآید تا حرارت اضافی ناشی از واکنش گرمازا را جذب کرده و دما را در محدوده مطلوب نگه دارد.

کندانسور

این دستگاه معمولاً در بالای راکتور نصب میشود و وظیفه دارد بخارات مونومر وینیل استات را که به دلیل حرارت واکنش به جوش میآیند، سرد و به مایع تبدیل کند. مایع به دست آمده سپس به داخل راکتور بازگردانده میشود (فرآیند رفلاکس). این کار هم از هدر رفتن مواد اولیه جلوگیری میکند و هم به کنترل دما و فشار داخلی راکتور کمک شایانی مینماید.

ورودی و خروجیها

بدنه راکتور دارای چندین نازل برای ورود کنترلشده مواد اولیه (مونومر، آب، آغازگر) و خروج محصول نهایی است. همچنین نازلهایی برای نصب ابزارهای دقیق مانند سنسور دما و فشار بر روی آن تعبیه میشود.

طراحی راکتور پلی وینیل استات

طراحی یک راکتور پلی وینیل استات، فرآیندی تخصصی و بسیار فراتر از انتخاب و مونتاژ اجزای آن است. هر بخش از طراحی این دستگاه باید بر اساس محاسبات دقیق مهندسی و با در نظر گرفتن ویژگیهای خاص واکنش پلیمریزاسیون وینیل استات انجام شود. در این فرآیند، چند اصل کلیدی وجود دارد:

- محاسبات انتقال حرارت: مهمترین بخش در طراحی راکتور پلی وینیل استات، محاسبه دقیق سطح مورد نیاز برای خنککاری است. مهندس طراح باید مقدار حرارت تولیدی واکنش را محاسبه کرده و بر اساس آن، سطح ژاکت حرارتی را طوری تعیین کند که دما همواره در کنترل باقی بماند. یک اشتباه در این محاسبات میتواند به افزایش دمای کنترلنشده و افت شدید کیفیت محصول منجر شود.

- طراحی سیستم اختلاط: انتخاب نوع، ابعاد و سرعت چرخش همزن باید متناسب با حجم راکتور پلی وینیل استات و حداکثر ویسکوزیتهای باشد که در انتهای واکنش ایجاد میشود. یک سیستم همزن ضعیف قادر به همگنسازی محصول غلیظ نخواهد بود و یک سیستم بیش از حد قوی نیز انرژی زیادی مصرف کرده و ممکن است به ساختار پلیمر آسیب بزند.

- مقیاسپذیری (Scalability): طراحی راکتورهای صنعتی پلی وینیل استات با نمونههای آزمایشگاهی آن تفاوتهای اساسی دارد. انتقال حرارت و کیفیت اختلاط در مقیاسهای بزرگتر با چالشهای جدیتری روبرو است که باید در زمان طراحی اولیه این تجهیزات در نظر گرفته شوند.

این پیچیدگیها نشان میدهد که طراحی راکتور پلی وینیل استات نیازمند دانش فنی و تجربه است. شرکت امید عمران سهند با تحلیل دقیق فرآیند شما، تمامی این محاسبات و ملاحظات را برای طراحی و ساخت یک راکتور پلی وینیل استات بهینه و سفارشی به کار میگیرد که بالاترین بازدهی و ایمنی را برای خط تولید شما تضمین نماید.

ساخت راکتور پلی وینیل استات

پس از نهایی شدن طراحی مهندسی، کیفیت فرآیند ساخت راکتور پلی وینیل استات نقشی کلیدی در عملکرد، دوام و ایمنی این تجهیز ایفا میکند. یک طراحی بینقص اگر با ساختی غیراصولی همراه شود، هرگز به نتیجه مطلوب نخواهد رسید. نکات مهم در این مرحله عبارتند از:

- کیفیت جوشکاری و پرداخت سطح: تمام جوشکاریها، به خصوص در سطوح داخلی که با محصول در تماس هستند، باید کاملاً یکنواخت و بدون تخلخل باشند. سطح داخلی راکتور پلی وینیل استات نیز باید به خوبی پولیش شود تا از چسبیدن پلیمر به دیوارهها جلوگیری کرده و فرآیند شستشو را آسانتر نماید.

- کنترل کیفیت (QC): در هر مرحله از ساخت، از ورقهای اولیه گرفته تا مونتاژ نهایی، باید بازرسیهای دقیقی انجام شود. انجام تستهای غیرمخرب (NDT) مانند تست فشار هیدرواستاتیک پس از اتمام ساخت، برای اطمینان از استحکام بدنه و عدم وجود هرگونه نشتی، الزامی است.

- دقت در مونتاژ: نصب صحیح اجزایی مانند سیستم همزن، گیربکس و آببندهای مکانیکی (Mechanical Seal) برای عملکرد بدون ایراد و طولانیمدت راکتور پلی وینیل استات حیاتی است.

کیفیت ساخت مستقیماً بر طول عمر راکتور پلی وینیل استات و ایمنی خط تولید تأثیر دارد. ما در امید عمران سهند به عنوان سازنده تخصصی راکتور پلی وینیل استات، با بهرهگیری از تکنولوژی روز، پرسنل مجرب و استانداردهای صنعتی، محصولی قابل اعتماد و با دوام را طراحی و تولید میکنیم.

کاربرد راکتور پلی وینیل استات

پلیمر پلی وینیل استات (PVAc) که خروجی اصلی راکتور پلی وینیل استات است، به دلیل تطبیقپذیری بالا، چسبندگی عالی و هزینه مناسب، یکی از پرکاربردترین پلیمرهای صنعتی در جهان محسوب میشود. محصول این راکتورها اغلب به شکل امولسیون (پراکندگی ذرات ریز پلیمر در آب) است که استفاده از آن را در صنایع مختلف آسان میکند. کیفیت، اندازه ذرات، ویسکوزیته و پایداری این امولسیون، که همگی در راکتور کنترل میشوند، مستقیماً بر عملکرد محصول نهایی در هر یک از این صنایع تأثیر میگذارد.

در ادامه، به بررسی عمیقتر کاربردهای کلیدی این پلیمر و نقش راکتور پلی وینیل استات در دستیابی به خواص مورد نیاز برای هر کاربرد میپردازیم.

۱. صنعت چسب و مواد اتصالی

این صنعت بزرگترین مصرفکننده امولسیون PVAc است. توانایی این پلیمر در ایجاد اتصالات محکم بین سطوح مختلف، آن را به یک انتخاب ایدهآل تبدیل کرده است.

- چسب چوب: شاید شناختهشدهترین کاربرد PVAc، در تولید چسب چوب باشد. هنگامی که این چسب بر روی سطوح چوبی اعمال میشود، آب موجود در امولسیون به داخل خلل و فرج چوب نفوذ کرده یا تبخیر میشود. با حذف آب، ذرات پلیمری به یکدیگر نزدیک شده و با در هم آمیختن (Coalescence)، یک فیلم پیوسته و محکم ایجاد میکنند که اتصالی قویتر از خود ساختار چوب به وجود میآورد. راکتور پلی وینیل استات در این فرآیند نقشی حیاتی دارد؛ کنترل دقیق دما و سرعت همزن در راکتور به تولید امولسیونی با توزیع اندازه ذرات (Particle Size Distribution) بهینه منجر میشود. این پارامتر مستقیماً بر سرعت خشک شدن، قدرت نهایی اتصال و ویسکوزیته چسب تأثیرگذار است.

- چسب صحافی و بستهبندی: در صنایع بستهبندی کارتنی و صحافی کتاب، سرعت بالای تولید نیازمند چسبهایی با زمان خشک شدن کوتاه (Fast Setting) و انعطافپذیری مناسب است. با تنظیم فرمولاسیون و شرایط واکنش در راکتور پلی وینیل استات، میتوان وزن مولکولی پلیمر را کنترل کرد. پلیمرهایی با وزن مولکولی پایینتر، سرعت نفوذ و خشک شدن بالاتری دارند و برای این کاربردها مناسبتر هستند.

۲. صنعت رنگ و پوشش

امولسیون PVAc به عنوان یکی از اصلیترین بایندرها (Binder) یا رزینها در تولید رنگهای پایه آب (لاتکس) استفاده میشود.

- رنگهای لاتکس داخلی و خارجی: وظیفه بایندر در رنگ، چسباندن رنگدانهها (Pigments) به یکدیگر و به سطح مورد نظر است. پس از اعمال رنگ، آب تبخیر شده و ذرات PVAc فیلمی شفاف، پیوسته و بادوام را تشکیل میدهند که از رنگدانهها محافظت میکند. کنترل فرآیند در راکتور پلی وینیل استات این امکان را فراهم میکند تا امولسیونهایی با ویژگیهای خاص تولید شوند. برای مثال، با افزودن مونومرهای دیگر (کوپلیمریزاسیون)، میتوان مقاومت فیلم نهایی در برابر آب، سایش (Scrub Resistance) و اشعه UV را به طور چشمگیری بهبود بخشید که برای رنگهای خارجی ضروری است.

۳. صنعت نساجی

در صنعت نساجی، از امولسیون PVAc برای بهبود خواص پارچه در مراحل مختلف تولید استفاده میشود.

- آهارزنی (Sizing): نخهای تار قبل از قرار گرفتن در دستگاه بافندگی، تحت کشش و سایش زیادی هستند. برای جلوگیری از پارگی، آنها را با لایهای محافظ به نام آهار میپوشانند. امولسیون PVAc یک آهار موقت بسیار کارآمد است که پس از بافته شدن پارچه، به راحتی با شستشو حذف میشود. پایداری امولسیون که در راکتور پلی وینیل استات کنترل میشود، برای آهارزنی یکنواخت نخها اهمیت زیادی دارد.

- تکمیل پارچه: از این پلیمر برای افزایش سختی و استحکام پارچههای غیربافته (Non-woven) یا ایجاد حسی خاص (مانند افزایش زیردست یا Hand Feel) در پارچههای نهایی استفاده میشود.

۴. صنعت ساختمان

اگرچه استفاده مستقیم از امولسیون PVAc در محیطهای مرطوب ساختمانی محدود است، اما مشتقات آن کاربردهای گستردهای دارند.

- افزودنیهای بتن و ملات: امولسیون تولید شده در راکتور پلی وینیل استات را میتوان از طریق فرآیند خشک کردن پاششی (Spray Drying) به پودرهای قابل پخش مجدد در آب (Redispersible Polymer Powders) تبدیل کرد. این پودرها به ملاتهای خشک، چسبهای کاشی و مواد آببندی اضافه میشوند. پس از مخلوط شدن با آب، این پودرها مجدداً امولسیونی تشکیل میدهند که پس از خشک شدن، شبکهای پلیمری انعطافپذیر در ساختار سیمان ایجاد میکند. این شبکه پلیمری چسبندگی، مقاومت خمشی، و خاصیت ضدآب بودن ملات را به شدت بهبود میبخشد. کیفیت امولسیون اولیه، مستقیماً بر عملکرد پودر نهایی تأثیرگذار است.

نوآوریها و روندهای آینده در تکنولوژی راکتورهای پلیمریزاسیون

درحالیکه اصول بنیادی مهندسی راکتور پلی وینیل استات دهههاست که شناخته شدهاند، این حوزه به هیچ وجه ایستا نیست. پیشرفتهای فناوری در زمینههای مدلسازی، کنترل فرآیند و علم مواد، در حال متحول کردن نحوه طراحی، ساخت و بهرهبرداری از این تجهیزات حیاتی است. امروزه تمرکز اصلی بر افزایش بهرهوری، بهبود کیفیت محصول به صورت پیوسته، افزایش ایمنی و حرکت به سمت فرآیندهای تولید هوشمند (Smart Manufacturing) معطوف شده است.

شرکتهای پیشرو در این صنعت، دیگر تنها به ساخت یک مخزن باکیفیت فکر نمیکنند، بلکه به دنبال ایجاد یک سیستم یکپارچه و هوشمند هستند. در ادامه به مهمترین این نوآوریها میپردازیم.

۱. شبیهسازی و مدلسازی پیشرفته فرآیند

امروزه طراحی بهینه راکتور پلی وینیل استات پیش از هرگونه برشی بر فلز، در دنیای دیجیتال آغاز میشود. این رویکرد ریسکها را کاهش داده و عملکرد را به حداکثر میرساند.

- دینامیک سیالات محاسباتی (CFD): CFD یک ابزار شبیهسازی قدرتمند است که به مهندسان اجازه میدهد تا جریان سیالات، الگوی اختلاط، توزیع دما و سرعت واکنشهای شیمیایی را در داخل یک مدل مجازی از راکتور مشاهده کنند. با استفاده از CFD، میتوان قبل از ساخت، عملکرد انواع مختلف همزن را مقایسه کرد، نقاط داغ (Hot Spots) احتمالی را شناسایی نمود و طراحی سیستم خنککاری را بهینه کرد. این کار از آزمون و خطاهای پرهزینه در دنیای واقعی جلوگیری کرده و تضمین میکند که طراحی نهایی، بهترین عملکرد ممکن را خواهد داشت.

- مدلسازی سینتیک واکنش: علاوه بر مدلسازی فیزیکی، مدلسازی ریاضی خود واکنش پلیمریزاسیون نیز اهمیت فزایندهای یافته است. با ایجاد یک مدل سینتیکی دقیق، میتوان تأثیر پارامترهای مختلف (مانند دما، غلظت آغازگر و نرخ افزودن مونومر) را بر خواص نهایی پلیمر (مانند وزن مولکولی و توزیع آن) پیشبینی کرد. این امر به تولیدکنندگان اجازه میدهد تا گریدهای جدیدی از محصول را با سرعت بسیار بیشتری توسعه دهند.

۲. تکنولوژیهای پیشرفته پایش و کنترل (PAT)

رویکرد سنتی که در آن نمونهها از راکتور گرفته شده و برای تحلیل به آزمایشگاه فرستاده میشوند، کند و ناکارآمد است. تکنولوژی تحلیلی فرآیند (Process Analytical Technology) این پارادایم را تغییر داده است.

- سنسورهای آنلاین و پایش لحظهای: امروزه سنسورهای پیشرفتهای (مانند اسپکتروسکوپی رامان یا مادون قرمز نزدیک – NIR) میتوانند مستقیماً در راکتور پلی وینیل استات نصب شوند. این سنسورها به صورت لحظهای و پیوسته، پارامترهای کلیدی مانند میزان تبدیل مونومر به پلیمر، غلظت مواد و حتی اندازه ذرات را اندازهگیری میکنند. این دادههای زنده به سیستم کنترل اجازه میدهد تا در صورت بروز هرگونه انحراف از مسیر مطلوب، بلافاصله فرآیند را اصلاح کند. نتیجه، تولید محصولی با کیفیت کاملاً یکنواخت در تمام بچها و کاهش چشمگیر ضایعات است.

- هوش مصنوعی و یادگیری ماشین: با جمعآوری حجم عظیمی از دادههای فرآیندی از بچهای قبلی، الگوریتمهای هوش مصنوعی میتوانند الگوهای پیچیدهای را کشف کنند که برای انسان قابل تشخیص نیستند. این سیستمها میتوانند پیشبینی کنند که یک بچ در حال حرکت به سمت کیفیت نامطلوب است و راهکارهای اصلاحی را پیشنهاد دهند. در سطوح پیشرفتهتر، هوش مصنوعی میتواند به صورت خودکار پروفایل دمایی یا سرعت همزدن را برای دستیابی به بهترین نتیجه ممکن بهینه کند.

۳. نوآوری در طراحی فیزیکی و مواد

- طراحی ماژولار و ساختار Skid-Mounted: به جای ساخت کل سیستم در سایت مشتری، روند به سمت ساخت راکتور پلی وینیل استات و تجهیزات جانبی آن (مانند پمپها، مبدلها و سیستم لولهکشی) بر روی یک شاسی فلزی واحد (Skid) در کارخانه سازنده در حال حرکت است. این رویکرد ماژولار، کیفیت ساخت را به دلیل کنترل بهتر در محیط کارخانه افزایش داده، زمان نصب و راهاندازی در محل را به شدت کاهش میدهد و توسعه یا جابجایی خط تولید را در آینده آسانتر میکند.

شرکت امید عمران سهند با پیگیری مستمر این پیشرفتها، تلاش میکند تا مدرنترین و کارآمدترین تکنولوژیها را در طراحی و ساخت راکتورهای پلی وینیل استات خود به کار گیرد تا مشتریان همواره از بهروزترین راهحلهای مهندسی بهرهمند شوند.