راکتور پلی پروپیلن (PP): راهنمای کامل فرآیند سنتز و انتخاب دستگاه

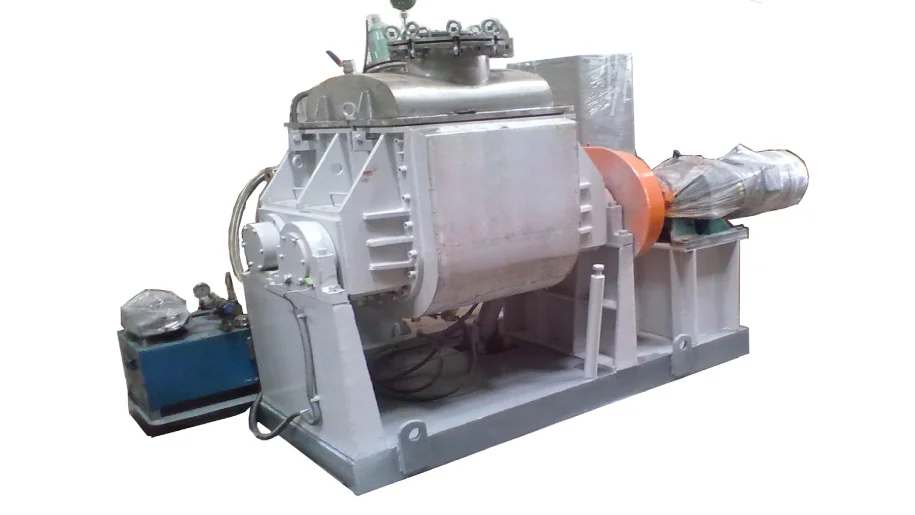

تولید صنعتی پلی پروپیلن (PP)، یکی از کلیدیترین پلیمرهای جهان، به یک تجهیز مرکزی و بسیار دقیق وابسته است. این دستگاه که در صنعت با عنوان عمومی راکتور پلی پروپیلن شناخته میشود، به طور تخصصی از نوع راکتور بالک (که راکتور نیدر نیز نامیده میشود) طراحی میگردد. موفقیت در این فرآیند پیچیده، نیازمند کنترل مطلق بر پارامترهای واکنش مانند دما و ویسکوزیته است که این امر تنها در یک راکتور با طراحی صحیح و مهندسیشده امکانپذیر است.

این مقاله به عنوان یک راهنمای جامع و فنی، شما را با تمام جنبههای این تجهیز حیاتی آشنا میکند؛ از بررسی دقیق فرآیند سنتز پلی پروپیلن در راکتور بالک و چالشهای فنی پیش رو گرفته، تا تشریح مشخصات کلیدی و بررسی عوامل موثر بر قیمت و راهنمای انتخاب یک سازنده معتبر.

فرآیند تولید و سنتز پلی پروپیلن چگونه است؟

اساس فرآیند تولید پلی پروپیلن، یک واکنش شیمیایی به نام پلیمریزاسیون افزایشی است. در این فرآیند پلیمریزاسیون PP، مولکولهای گاز پروپیلن که مونومر نامیده میشوند، تحت شرایط کنترلشده دما و فشار به یکدیگر متصل شده و زنجیرههای بلند و پایداری را تشکیل میده دهند که همان پلیمر پلی پروپیلن است.

این اتصال زنجیرهوار مولکولها تنها در حضور یک عامل تسریعکننده و جهتدهنده به نام کاتالیست امکانپذیر است. کاتالیست مورد استفاده در این صنعت، کاتالیست زیگلر-ناتا (Ziegler-Natta) است که نقشی حیاتی در کنترل ساختار مولکولی (ایزوتاکتیسیته) و در نتیجه، خواص نهایی پلیمر مانند سختی و استحکام ایفا میکند.

یکی از کارآمدترین روشهای صنعتی برای این سنتز، روش «پلیمریزاسیون تودهای» (Bulk Polymerization) است. در این تکنیک، پروپیلن مایع (تحت فشار) به عنوان محیط اصلی واکنش عمل کرده و نیازی به حلالهای صنعتی نیست. کل این فرآیند کنترلشده، در محفظه اصلی راکتور بالک یا راکتور نیدر انجام میشود. تزریق مستقیم مونومر و کاتالیست به این راکتور و عدم وجود حلال، منجر به تولید پلی پروپیلن با خلوص بسیار بالا میشود و مراحل پرهزینه جداسازی در انتهای خط تولید را حذف میکند.

چالشها و مشکلات کلیدی در خط تولید پلی پروپیلن

با وجود کارایی بالای فرآیند پلیمریزاسیون تودهای، مشکلات خط تولید پلی پروپیلن عمدتاً به دو چالش مهندسی بزرگ و مرتبط با هم بازمیگردد. مدیریت صحیح این دو مورد، کیفیت و یکنواختی محصول نهایی را تضمین میکند.

مدیریت ویسکوزیته در تولید پلی پروپیلن

در ابتدای واکنش، مونومر پروپیلن به صورت مایعی با ویسکوزیته پایین (شبیه به آب) است. با پیشرفت فرآیند پلیمریزاسیون PP، مونومرها به زنجیرههای بلند پلیمری تبدیل شده و سیستم به سرعت به یک توده مذاب بسیار غلیظ و چسبناک تبدیل میشود. این افزایش شدید ویسکوزیته در تولید پلیمر، چالشهای جدی برای انتقال جرم و حرارت ایجاد میکند. اگر سیستم همزن راکتور نتواند این توده را به صورت کامل و یکنواخت مخلوط کند، “نقاط مرده” یا “Dead Zones” شکل گرفته و محصولی ناهمگون با خواص مکانیکی ضعیف تولید میشود.

کنترل دقیق دمای راکتور پلی پروپیلن

واکنش سنتز پلی پروپیلن به شدت گرمازا (Exothermic) است، به این معنی که در حین انجام، مقدار قابل توجهی حرارت آزاد میکند. کنترل دمای راکتور پلیمریزاسیون از اهمیت فوقالعادهای برخوردار است، زیرا:

- جلوگیری از فرار حرارتی: اگر حرارت تولید شده به سرعت از راکتور خارج نشود، دمای واکنش به صورت کنترلنشدهای افزایش یافته و میتواند منجر به تخریب محصول یا حتی شرایط خطرناک عملیاتی شود.

- کنترل خواص پلیمر: دمای واکنش تأثیر مستقیمی بر وزن مولکولی پلیمر دارد. کنترل دقیق دما برای دستیابی به محصولی با شاخص جریان مذاب (MFI) مشخص و خواص فیزیکی مطلوب، یک الزام قطعی است.

طراحی و مشخصات فنی راکتور پلی پروپیلن

طراحی راکتور PP یک فعالیت مهندسی دقیق است که هدف آن ایجاد یک محیط کاملاً کنترلشده برای غلبه بر چالشهای حرارتی و ویسکوزیته است. در ادامه، اجزا و مشخصات کلیدی این دستگاه تخصصی را بررسی میکنیم.

طراحی بدنه و سیستم انتقال حرارت

برای مدیریت موثر حرارت بالای واکنش، بدنه راکتور پلی پروپیلن به صورت دوجداره (Jacketed) ساخته میشود. در این طراحی، یک پوسته ثانویه اطراف مخزن اصلی را احاطه کرده و یک سیال خنککننده به طور مداوم در این فضا به گردش درمیآید. این ساختار، سطح وسیعی برای انتقال حرارت فراهم میکند و دمای واکنش را به طور پایدار در نقطه تنظیم شده نگه میدارد. جنس بدنه معمولاً از فولاد ضدزنگ 316L انتخاب میشود تا علاوه بر مقاومت در برابر فشار، خوردگی ناشی از کاتالیست را نیز تحمل کند.

اهمیت میکسر (همزن) در راکتور پلی پروپیلن

شاید بتوان گفت مهمترین بخش در طراحی راکتور PP، سیستم همزن آن است. با توجه به ویسکوزیته بسیار بالای پلیمر مذاب، یک میکسر پلی پروپیلن استاندارد کارایی نخواهد داشت. به همین دلیل از همزنهای تخصصی با گشتاور بالا استفاده میشود که عبارتند از:

- همزن انکر (Anchor): این نوع همزن با فاصله کمی از دیواره داخلی حرکت کرده و با تراشیدن مداوم پلیمر از سطح، به انتقال حرارت کمک شایانی میکند.

- همزن هلیکال ریبون (Helical Ribbon): این طراحی پیشرفته، جریان محوری قدرتمندی در کل حجم راکتور ایجاد کرده و از ایجاد هرگونه نقطه مرده یا عدم یکنواختی در توده غلیظ مواد جلوگیری میکند.

مشخصات فنی کلیدی راکتور پلی پروپلین

در ادامه، لیستی از مشخصات فنی راکتور پلی پروپیلن که در هنگام ارزیابی باید به آنها توجه کرد، آمده است:

- جنس بدنه: فولاد ضدزنگ (Stainless Steel) گرید 316L یا بالاتر.

- پرداخت سطح داخلی: پولیش آینهای با زبری سطح (Ra) کمتر از 0.8 میکرون برای جلوگیری از چسبندگی محصول.

- سیستم آببندی: آببند مکانیکی دوبل (Double Mechanical Seal) برای تضمین ایمنی و جلوگیری از نشت.

- فشار و دمای طراحی: مطابق با الزامات دقیق فرآیند پلیمریزاسیون و دارای گواهیهای استاندارد مخازن تحت فشار.

- ابزار دقیق: مجهز به درگاههای استاندارد برای نصب سنسورهای دما، فشار و سایر تجهیزات کنترلی.

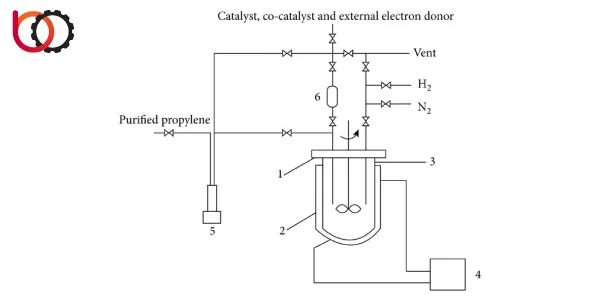

نقشه و شماتیک راکتور پلی پروپیلن

برای درک بهتر از ساختار این دستگاه، در دیاگرام زیر اجزای اصلی یک راکتور بالک (نیدر) که برای تولید پلیمر استفاده میشود، نمایش داده شده است.

انواع راکتور PP: از مقیاس آزمایشگاهی تا صنعتی

اگرچه اصول شیمیایی پلیمریزاسیون در تمام مقیاسها یکسان است، اما اهداف، طراحی و ساختار راکتورها بسته به کاربردشان، از سطح تحقیق و توسعه تا تولید انبوه، تفاوتهای اساسی با یکدیگر دارند.

راکتور آزمایشگاهی پلی پروپیلن

یک راکتور آزمایشگاهی پلی پروپیلن ابزاری برای تحقیق و توسعه (R&D) است و هدف آن تولید دانش فنی است، نه محصول انبوه. این راکتورها معمولاً دارای حجم کمی (از ۱ تا ۱۰ لیتر) هستند و برای اهداف زیر استفاده میشوند:

- تست کاتالیستهای جدید: ارزیابی عملکرد و کارایی کاتالیستهای نوین.

- مطالعه سینتیک واکنش: جمعآوری دادههای دقیق از سرعت و روند واکنش تحت شرایط مختلف.

- توسعه گریدهای جدید: تولید نمونههای اولیه از پلیمرها با خواص جدید.

این راکتورها به سیستمهای ابزار دقیق بسیار پیشرفته برای ثبت آنلاین و دقیق دادههای فرآیند مجهز هستند و انعطافپذیری بالایی برای تغییر سریع پارامترهای واکنش دارند.

راکتور صنعتی پلی پروپیلن

در مقابل، یک راکتور صنعتی پلی پروپیلن ماشین تولید انبوه است که برای کارکرد مداوم، قابل اعتماد و ایمن در یک کارخانه پتروشیمی طراحی شده است. هدف اصلی در این مقیاس، تولید محصولی با کیفیت یکنواخت و با حداکثر بازدهی اقتصادی است.

- حجم بسیار بالا: این راکتورها دارای حجمهای بزرگی (از ۱۰ تا بیش از ۱۰۰ متر مکعب) هستند.

- ساختار مستحکم: به طور کامل از فولاد ضدزنگ ساخته شده و تحت استانداردهای سختگیرانه مخازن تحت فشار (ASME) طراحی و بازرسی میشوند.

- اتوماسیون بالا: این تجهیزات به طور کامل با سیستم کنترل مرکزی کارخانه (DCS) یکپارچه شدهاند تا فرآیند به صورت خودکار و با حداقل دخالت اپراتور انجام شود.

در حالی که این مقاله بر راکتورهای پلیمریزاسیون تودهای (بالک) تمرکز دارد، لازم به ذکر است که انواع راکتورهای پلیمریزاسیون دیگری مانند راکتورهای سوسپانسیون یا فاز گازی نیز در صنایع پلیمری برای کاربردهای متفاوت استفاده میشوند.

قیمت راکتور پلی پروپیلن و عوامل موثر بر آن

یکی از اولین سوالات برای سرمایهگذاران و مدیران پروژه، قیمت راکتور پلی پروپیلن است. به دلیل اینکه این دستگاه یک تجهیز کاملاً مهندسیشده و سفارشی است، ارائه یک قیمت ثابت و مشخص برای آن امکانپذیر نیست. قیمت نهایی یک راکتور صنعتی به مجموعهای از پارامترهای فنی و تجاری بستگی دارد که در ادامه به مهمترین آنها اشاره میشود:

- حجم و ظرفیت: واضحترین عامل، حجم داخلی راکتور است. قیمت یک راکتور ۵۰ متر مکعبی به مراتب بالاتر از یک راکتور ۱۰ متر مکعبی خواهد بود.

- جنس بدنه: قیمت پایه معمولاً بر اساس فولاد ضدزنگ 316L محاسبه میشود. در صورتی که فرآیند به آلیاژهای خاص و مقاومتر در برابر خوردگی مانند هستلوی (Hastelloy) نیاز داشته باشد، هزینه به شدت افزایش مییابد.

- فشار و دمای طراحی: هرچه راکتور برای کار در فشار و دمای بالاتری طراحی شود، به دیوارههای ضخیمتر، طراحی مهندسی پیچیدهتر و بازرسیهای کیفی سختگیرانهتری نیاز دارد که همگی هزینه ساخت را بالا میبرند.

- پیچیدگی سیستم همزن: توان موتور، نوع گیربکس و طراحی ایمپلر (همزن) تأثیر قابل توجهی بر قیمت دارند. یک سیستم همزن با گشتاور بالا و ایمپلر هلیکال ریبون، گرانتر از یک سیستم سادهتر با همزن انکر است.

- سطح اتوماسیون و ابزار دقیق : یک راکتور پایه با سنسورهای حداقلی، ارزانتر از یک سیستم تمام اتوماتیک با قابلیت اتصال به PLC و مجهز به انواع سنسورهای پیشرفته و شیرهای کنترلی است.

- گواهینامهها و استانداردها: ساخت راکتور بر اساس استانداردهای بینالمللی مانند ASME یا CE نیازمند فرآیندهای بازرسی، تست و مستندسازی پرهزینهای است که به قیمت نهایی اضافه میشود.

لازم به ذکر است که قیمت راکتور صنعتی تنها بخشی از هزینه راه اندازی خط تولید PP است. هزینههای دیگری مانند نصب، لولهکشی، سیستمهای کنترلی، و تجهیزات پاییندستی نیز باید در بودجهبندی کلی پروژه در نظر گرفته شوند.

راهنمای انتخاب سازنده و استعلام قیمت

پس از مشخص شدن ابعاد فنی پروژه، انتخاب یک شریک تجاری معتبر برای ساخت دستگاه، گامی حیاتی است. یک سازنده راکتور پلی پروپیلن حرفهای، تنها یک تامینکننده نیست، بلکه یک مشاور فنی است که با تجربه خود میتواند به بهینهسازی طرح و فرآیند شما کمک کند.

معیارهای کلیدی برای انتخاب سازنده

هنگام ارزیابی یک شرکت سازنده راکتورهای شیمیایی برای پروژه پلی پروپیلن خود، به نکات زیر توجه ویژه داشته باشید:

- سابقه تخصصی: آیا سازنده تجربه مشخصی در ساخت راکتورهای پلیمریزاسیون با ویسکوزیته بالا دارد؟ از آنها بخواهید پروژههای مشابهی را به شما معرفی کنند.

- توانمندی مهندسی: آیا شرکت دارای تیم مهندسی داخلی برای انجام محاسبات فرآیندی، طراحی مکانیکی و تحلیل تنش بر اساس استانداردهای روز است؟

- کیفیت ساخت و استانداردها: اطمینان حاصل کنید که سازنده توانایی ساخت تجهیزات تحت استانداردهای بینالمللی مانند ASME را دارد و از رویههای کنترل کیفیت (QC) مدونی پیروی میکند.

- خدمات پس از فروش: پشتیبانی فنی، تامین قطعات یدکی و ارائه خدمات در زمان راهاندازی، از ویژگیهای یک سازنده معتبر است.

چگونه یک استعلام قیمت (RFQ) دقیق ارسال کنیم؟

برای دریافت یک پیشنهاد فنی و مالی دقیق، لازم است که اطلاعات کاملی را در استعلام قیمت راکتور صنعتی خود ارائه دهید. هرچه اطلاعات شما دقیقتر باشد، پاسخی که دریافت میکنید به واقعیت نزدیکتر خواهد بود. اطلاعات کلیدی مورد نیاز عبارتند از:

- حجم کاری راکتور: حجم مفید مورد نیاز برای مواد شما (مثلاً ۵۰۰۰ لیتر).

- شرایط فرآیندی: حداکثر دما و فشاری که راکتور باید در آن کار کند.

- اطلاعات ویسکوزیته: ویسکوزیته نهایی محصول (بر حسب سانتیپواز)، زیرا این پارامتر تعیینکننده اصلی در طراحی سیستم همزن است.

- جنس مورد نیاز: نوع فولاد ضدزنگ یا آلیاژ خاص مورد نظر.

- استانداردهای لازم: در صورت نیاز به گواهینامههای خاص، حتماً ذکر کنید.

نتیجهگیری

تولید موفق پلی پروپیلن با کیفیت بالا و خواص ثابت، فراتر از یک واکنش شیمیایی صرف و یک فعالیت کاملاً مهندسی است. همانطور که در این راهنما بررسی کردیم، چالشهای ذاتی این فرآیند، از مدیریت حرارت شدید گرفته تا کنترل ویسکوزیته بالای پلیمر مذاب، نیازمند یک راهحل تخصصی است. انتخاب یک دستگاه تولید پلی پروپیلن که به طور دقیق برای این شرایط طراحی شده باشد، نه یک هزینه، بلکه یک سرمایهگذاری استراتژیک برای تضمین کیفیت محصول، ایمنی فرآیند و بهرهوری خط تولید است. یک راکتور پلی پروپیلن استاندارد، محور اصلی این سرمایهگذاری و کلید دستیابی به موفقیت پایدار در این صنعت رقابتی است.

ما به عنوان یک سازنده راکتور پلی پروپیلن با سابقه تخصصی در زمینه طراحی و ساخت راکتورهای پلیمریزاسیون (بالک/نیدر)، آمادهایم تا دانش فنی و تجربه خود را در اختیار شما قرار دهیم. تیم مهندسی ما میتواند شما را در تمامی مراحل، از مشاوره اولیه و طراحی مفهومی گرفته تا ساخت نهایی و راهاندازی، یاری کند.

برای دریافت مشاوره فنی رایگان، بحث در مورد پروژه خود و یا استعلام قیمت دقیق، همین امروز با کارشناسان ما به شماره 09142178355 تماس بگیرید.