طراحی مسیر انتقال مواد در کارخانه پلیمری

بسیاری از مدیران تولید در صنعت پلاستیک، تمام تمرکز خود را روی خرید دستگاههای تزریق با سیکل پایین و سرعت بالا میگذارند، اما کمتر کسی به این سوال کلیدی و تعیینکننده فکر میکند: «آیا مسیری که مواد از لحظه ورود به انبار تا تبدیل شدن به محصول نهایی طی میکنند، واقعاً بهینه است یا خود به گلوگاهی برای هدررفت سرمایه تبدیل شده است؟» وقتی جریان حرکت گرانول به قیف یا انتقال قطعه داغ از زیر گیره به درستی مهندسی نشده باشد، حتی پیشرفتهترین ماشینآلات هم نمیتوانند با ظرفیت واقعی خود کار کنند و اینجاست که تفاوت یک کارخانه معمولی با یک خط تولید با راندمان بالا مشخص میشود.

در این مقاله، ما قصد داریم فراتر از معرفی ساده تجهیزات برویم و اصول مهندسی و چیدمان خطوط تولید پلیمر را به صورت تخصصی بررسی کنیم. از نحوه انتقال مواد اولیه و مدیریت قطعات داغ گرفته تا تکنیکهای جداسازی راهگاهها و پیادهسازی اتوماسیون در انتهای خط، تمام مراحل را با جزئیات فنی تحلیل میکنیم تا صاحبان صنایع و مهندسان خط، دیدی روشن و اجرایی برای طراحی یک سیستم انتقال مواد دقیق و کارآمد به دست آورند.

- اهمیت مهندسی جریان مواد در کارخانه پلیمری

- اصول اولیه جانمایی (Layout) خط تولید

- طراحی سیستم انتقال مواد اولیه به دستگاه (فیدینگ)

- طراحی مسیر انتقال زیر دستگاه تزریق (منطقه داغ)

- مدیریت دما و خنککاری قطعات در مسیر

- سیستمهای جداسازی راهگاه و ضایعات (Separation)

- انتخاب فنی نوع تسمه برای صنایع پلیمری

- اتوماسیون و هوشمندسازی مسیر انتقال

- ایمنی و نگهداری خطوط انتقال پلیمری

- طراحی خط برای محصولات پلیمری خاص

- مشاوره طراحی و اجرای خطوط انتقال با امید عمران سهند

اهمیت مهندسی جریان مواد در کارخانه پلیمری

وقتی صحبت از تاسیس یا ارتقای یک واحد تولیدی پلیمری میشود، اغلب توجهها به سمت برند دستگاه تزریق یا کیفیت قالب میرود. اما آنچه که تداوم تولید را تضمین میکند، مهندسی دقیق جریان مواد است. طراحی مسیر انتقال مواد در کارخانه پلیمری، فراتر از نصب چند دستگاه نوار نقاله است؛ این موضوع به معنای ایجاد یک منطق حرکتی هوشمند است که در آن، مواد اولیه بدون توقف به دستگاه میرسند و محصول نهایی بدون آسیب از خط خارج میشود. اگر این جریان مهندسی نشود، شاهد گلوگاههای پنهانی خواهیم بود که راندمان کلی کارخانه را پایین میآورند.

ما در بازدیدهای میدانی شاهد هستیم که نادیده گرفتن این طراحی، منجر به ترافیک لیفتراکها، آسیب دیدن قطعات حساس و هدر رفتن فضای مفید سالن میشود. یک طراحی اصولی باید بتواند فاصله زمانی بین ورود مواد خام و خروج محصول بستهبندی شده را به حداقل برساند و در عین حال، ایمنی و نظم را در سالن تولید حاکم کند.

تاثیر چیدمان خط بر کاهش ضایعات تولید

یکی از هزینههای پنهان در صنایع تزریق و اکستروژن، ضایعاتی است که نه به دلیل ایراد دستگاه، بلکه به خاطر جابجایی غلط ایجاد میشوند. وقتی چیدمان خط تولید پلاستیک بدون محاسبه دقیق انجام شده باشد، احتمال آلودگی مواد گرانول در مسیر انتقال به قیف افزایش مییابد. کافی است مسیر عبور مواد اولیه با مسیر خروج ضایعات آسیاب شده تداخل داشته باشد تا ذرات گرد و غبار یا مواد ناخالص وارد چرخه تولید شده و قطعات معیوب (Defective Parts) را ایجاد کنند.

علاوه بر بحث مواد اولیه، چیدمان غلط در بخش خروجی دستگاه نیز عامل اصلی ضایعات است. قطعات پلیمری بلافاصله پس از خروج از قالب، دمای بالایی دارند و بسیار آسیبپذیر هستند. اگر مسیر انتقال به گونهای طراحی نشده باشد که قطعه به نرمی روی سطح قرار بگیرد، برخورد قطعات با یکدیگر یا سقوط از ارتفاع نامناسب باعث خراشیدگی سطحی یا دفرمه شدن آنها میشود. ما با اصلاح زاویه قرارگیری تجهیزات و کوتاه کردن مسیرهای انتقال، میتوانیم نرخ این ضایعات ناشی از جابجایی را به شکل چشمگیری کاهش دهیم.

نقش طراحی مسیر در کاهش مصرف انرژی

در نگاه اول شاید به نظر برسد که سیستمهای انتقال مواد سهم کمی در قبض برق کارخانه دارند، اما طراحی مسیر انتقال مواد به صورت غیربهینه، بار انرژی قابل توجهی را به سیستم تحمیل میکند. استفاده از مسیرهای طولانی و غیرضروری باعث میشود تا نوار نقالهها و موتورهای الکتریکی مدت زمان بیشتری روشن بمانند و انرژی بیشتری مصرف کنند. هر متر اضافه در طول مسیر انتقال، یعنی اصطکاک بیشتر و نیاز به توان بالاتر برای جابجایی محصول.

همچنین طراحی هوشمندانه به ما اجازه میدهد تا در بخشهایی از خط، به جای استفاده از نیروی الکتریکی، از نیروی گرانش (Gravity) استفاده کنیم. برای مثال، با تنظیم ارتفاع خروجی دستگاه و استفاده از سطح شیبدار (Chute) استاندارد، میتوان قطعات را بدون نیاز به موتور تا مسافتی هدایت کرد. حذف ترددهای غیرضروری لیفتراکها به واسطه چیدمان صحیح نیز، سوخت و انرژی مصرفی در لجستیک داخلی کارخانه را کاهش میدهد.

افزایش سرعت سیکل تولید با انتقال صحیح

زمان سیکل (Cycle Time) حیاتیترین شاخص در سودآوری کارخانه تزریق پلاستیک است. هر ثانیه تاخیر در باز و بسته شدن قالب یا خروج قطعه، در پایان ماه به هزاران قطعه تولید نشده تبدیل میشود. اگر سیستم انتقال مواد نتواند همگام با سرعت دستگاه تزریق عمل کند، دستگاه مجبور به مکث میشود تا مسیر زیر قالب تخلیه گردد. این اتفاق معمولاً زمانی رخ میدهد که ظرفیت نوار نقاله خروجی با سرعت تولید تناسب ندارد یا سنسورهای تشخیص پر بودن خط وجود ندارند.

انتقال صحیح مواد یعنی قطعه بلافاصله پس از پران (Ejection) از محوطه قالب دور شود تا گیره بتواند برای شات بعدی بسته شود. ما در طراحی مسیر انتقال مواد در کارخانه پلیمری باید سرعت نوار نقاله و ظرفیت بافرهای ذخیرهسازی را دقیقاً بر اساس ثانیههای سیکل تولید تنظیم کنیم. هماهنگی کامل بین مکانیزم پران قالب و سیستم انتقال، تضمین میکند که هیچ زمان مردهای در فرایند تولید وجود نداشته باشد و ماشینآلات با حداکثر ظرفیت نامی خود کار کنند.

اصول اولیه جانمایی (Layout) خط تولید

جانمایی یا لیاوت (Layout) در یک واحد صنعتی، سنگبنای بهرهوری است؛ بهویژه در صنعت پلیمر که تجهیزات سنگین هستند و جابجایی آنها پس از نصب، هزینههای گزاف و توقف طولانی تولید را به همراه دارد. جانمایی صحیح یعنی ایجاد یک نقشه مهندسی شده که در آن مکان دقیق ماشینآلات، تجهیزات جانبی (Auxiliaries) و مسیرهای انتقال مواد قبل از ورود اولین دستگاه به سالن مشخص شده باشد. ما در طراحی مسیر انتقال مواد در کارخانه پلیمری، باید فضایی را خلق کنیم که جریان کار در آن روان باشد و هیچ گره کور ترافیکی یا عملیاتی ایجاد نشود. یک لیاوت اشتباه، حتی با بهترین ماشینآلات، بهرهوری را در گلوگاههای لجستیکی خفه میکند.

رعایت فواصل استاندارد بین دستگاههای تزریق

یکی از رایجترین اشتباهات در راهاندازی کارخانههای پلاستیک، چیدمان فشرده دستگاهها برای صرفهجویی در مساحت سالن است. اما دستگاه تزریق پلاستیک یک ماشین ایستا نیست و نیاز به فضای عملیاتی پویا دارد. ما باید فاصله بین دستگاهها را نه فقط بر اساس ابعاد فیزیکی ماشین، بلکه با در نظر گرفتن فضای لازم برای تعمیرات و نگهداری محاسبه کنیم. برای مثال، خروج مارپیچ (Screw) و سیلندر از جلوی دستگاه یا تعویض تایبارها نیاز به فضای طولی قابل توجهی دارد که اگر در جانمایی دیده نشود، برای هر تعمیر جزئی باید دستگاههای مجاور را جابجا کرد.

علاوه بر تعمیرات، فضای بین دستگاهها باید امکان دسترسی راحت برای تعویض قالب را فراهم کند. باز شدن کامل دربهای تابلو برق و فضای کافی برای گردش هوا و خنککاری نیز از الزامات است. تراکم بیش از حد، باعث تجمع حرارت موتورها و سیلندرها شده و سیستم تهویه سالن را دچار مشکل میکند. استاندارد ما در طراحی این است که حداقل یک راهرو با عرض مشخص بین هر دو دستگاه برای عبور تکنسین و تجهیزات جانبی مثل چیلر یا موادکش در نظر گرفته شود.

پیشبینی مسیر عبور لیفتراک و اپراتور

تداخل مسیر حرکت لیفتراک با محل تردد پرسنل و اپراتورها، یکی از بزرگترین ریسکهای ایمنی و عوامل کندی کار است. در طراحی مسیر انتقال مواد، باید زونهای حرکتی کاملاً تفکیک شوند. لیفتراکها برای جابجایی قالبهای سنگین و پالتهای مواد اولیه نیاز به راهروهایی با عرض کافی و شعاع گردش مناسب دارند. اگر مسیر لیفتراک خیلی نزدیک به نوار نقالههای خروجی محصول باشد، احتمال برخورد و آسیب دیدن شاسی کانوایر یا خود محصول وجود دارد.

ما پیشنهاد میکنیم که مسیرهای اصلی حملونقل (Main Aisles) با خطکشیهای کف سالن مشخص شوند و مسیر حرکت اپراتور برای کنترل کیفیت یا تنظیم دستگاه، در منطقهای امن و ترجیحاً جدا از مسیر ماشینآلات لجستیکی باشد. همچنین اگر طول خطوط نوار نقاله زیاد است و مسیر عبور را مسدود میکند، باید از پلهای گذر (Crossover) یا گیتهای بازشو روی کانوایر استفاده کرد تا اپراتور مجبور نباشد برای رسیدن به آن سمت خط، مسیر طولانی را دور بزند یا از روی تسمه نقاله بپرد.

طراحی جریان مواد به صورت خطی یا U شکل

انتخاب الگوی جریان مواد (Material Flow Pattern) به ابعاد سالن و نوع فرآیند تولید بستگی دارد. در الگوی خطی (Straight-line)، مواد اولیه از یک سمت سالن وارد شده، فرآیند تولید و خنککاری را طی میکند و محصول نهایی از سمت دیگر خارج میشود. این روش برای کارخانههایی با تولید انبوه و پیوسته که تنوع محصول کمی دارند، بسیار کارآمد است و ترافیک ورودی و خروجی را کاملاً از هم جدا میکند.

در مقابل، چیدمان U شکل (U-shaped) برای واحدهایی که به انعطافپذیری نیاز دارند یا با محدودیت فضا روبرو هستند، گزینه مناسبی است. در این حالت، ورود مواد و خروج محصول در یک ضلع کارخانه انجام میشود که به مدیریت متمرکز انبار و کاهش تعداد لیفتراکها کمک میکند. همچنین در چیدمان U شکل، یک اپراتور میتواند همزمان بر ورودی مواد و خروجی محصول نظارت داشته باشد. ما باید بر اساس اینکه آیا خط تولید شما نیاز به مونتاژ ثانویه دارد یا محصول مستقیماً بستهبندی میشود، یکی از این الگوها را برای بهینهسازی مسیر انتقال انتخاب کنیم.

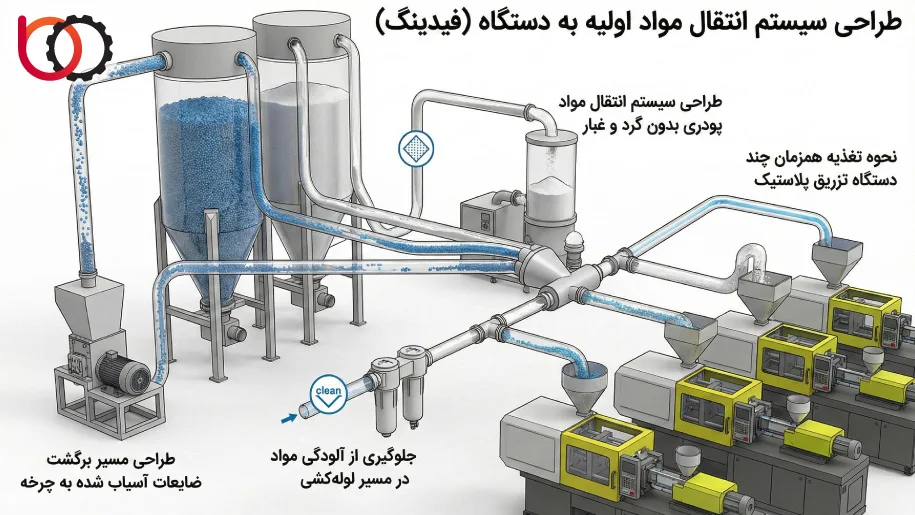

طراحی سیستم انتقال مواد اولیه به دستگاه (فیدینگ)

تغذیه پایدار و یکنواخت مواد اولیه به سیلندر تزریق، شرط اصلی ثبات وزن و کیفیت محصول نهایی است. نوسان در ورود مواد به قیف (Hopper) میتواند منجر به تغییر فشار پشت مارپیچ و در نتیجه تولید قطعات ناقص یا تغییر رنگ شود. در طراحی مسیر انتقال مواد در کارخانه پلیمری، هدف ما حذف تغذیه دستی کیسهبهکیسه است که علاوه بر خطای انسانی و هدررفت مواد، باعث ورود گرد و غبار محیط به داخل سیلندر میشود. یک سیستم فیدینگ مهندسی شده باید مواد را دقیقاً به اندازه نیاز لحظهای دستگاه و با حفظ خواص فیزیکی آن منتقل کند.

روشهای انتقال مواد گرانول به قیف دستگاه

سادهترین روش انتقال، استفاده از موادکشهای تکی (Hopper Loader) است که مستقیماً روی قیف دستگاه نصب میشوند. این مکانیزمها با ایجاد خلاء، گرانول را از مخزن کنار دستگاه مکش میکنند. اما در کارخانههایی با تعداد دستگاه بالا، استفاده از لودرهای تکموتوره برای هر دستگاه، باعث افزایش صدای سالن، مصرف برق بالا و گرم شدن محیط میشود.

روش پیشرفتهتر و بهینهتر که ما توصیه میکنیم، استفاده از سیستم انتقال مرکزی است. در این روش، یک پمپ مکش قدرتمند در موتورخانه قرار میگیرد و از طریق لولهکشی، مواد را به گیرندههای (Receiver) نصب شده روی قیف دستگاهها میرساند. این کار علاوه بر کاهش نویز و حرارت در سالن تولید، تعمیر و نگهداری را متمرکز میکند. نکته مهم در انتقال گرانول، محاسبه دقیق قطر لوله نسبت به فاصله و ظرفیت مکش است تا مواد در مسیر دچار افت سرعت نشده و لوله مسدود نگردد.

طراحی سیستم انتقال مواد پودری بدون گرد و غبار

انتقال پودر (مانند پیویسی یا افزودنیهای کربنات) چالشهای کاملاً متفاوتی نسبت به گرانول دارد. پودرها تمایل به کلوخه شدن (Bridging) در مسیر دارند و ذرات ریز آنها به سرعت در فضا پخش میشود. استفاده از سیستمهای مکش معمولی برای پودر اغلب باعث گرفتگی فیلترها و سوختن موتور میشود.

برای انتقال مواد پودری، ما اغلب از سیستمهای انتقال مارپیچی (Flexible Screw Conveyors) یا سیستمهای انتقال پنوماتیک با فیلتراسیون خاص (مانند فیلترهای جتپالس) استفاده میکنیم. در طراحی مسیر، اتصالات باید کاملاً آببندی باشند تا هیچگونه نشت غبار به محیط کارخانه رخ ندهد. همچنین سطح داخلی لولهها و مخازن باید صیقلی باشد تا اصطکاک باعث چسبیدن پودر به دیوارهها و کاهش دبی انتقال نشود. استفاده از ویبراتورها در نقاط گلوگاهی مسیر نیز به روانسازی حرکت پودر کمک میکند.

جلوگیری از آلودگی مواد در مسیر لولهکشی

یکی از مشکلات رایج در سیستمهای انتقال مواد پلیمری، ایجاد «تارهای فرشته» (Angel Hair) یا رشتههای نازک پلاستیکی است. این پدیده زمانی رخ میدهد که گرانولها با سرعت زیاد به دیواره لوله برخورد کرده و بر اثر اصطکاک و حرارت ذوب میشوند. این رشتهها میتوانند فیلترها را مسدود کنند یا وارد قطعه نهایی شده و عیوب ظاهری ایجاد کنند.

برای جلوگیری از این مشکل، ما در طراحی مسیر لولهکشی از زانوهای با شعاع بلند (Long Radius Bends) استفاده میکنیم تا شدت ضربه مواد به دیواره در پیچها کاهش یابد. همچنین انتخاب جنس لولهها بسیار حیاتی است؛ لولههای استنلس استیل (Steel) نسبت به آلومینیوم ارجحیت دارند زیرا مقاومت سایشی بالاتری داشته و سطح داخلی آنها کمتر دچار خراشیدگی میشود. استفاده از لولههای شیشهای تقویتشده در نقاط خاص نیز به اپراتور اجازه میدهد جریان مواد را ببیند و گرفتگیها را تشخیص دهد.

نحوه تغذیه همزمان چند دستگاه تزریق پلاستیک

در یک سالن تولید با چندین خط فعال، مدیریت اینکه کدام دستگاه چه موادی دریافت کند، پیچیده است. راهکار فنی ما استفاده از ایستگاههای کوپلینگ (Coupling Station) یا جداول توزیع مواد است. در این سیستم، تمامی لولههای ورودی مواد از سیلوها و تمام لولههای خروجی به دستگاهها در یک نقطه متمرکز میشوند. اپراتور میتواند با اتصال سریع و ایمن لولهها، مشخص کند که مواد سیلوی شماره ۱ به دستگاههای ۳ و ۴ برود.

در سیستمهای تمام اتوماتیک، این تغییر مسیر توسط شیرهای برقی دایورتر (Diverter Valves) انجام میشود. سیستم کنترل مرکزی با پایش مداوم سنسورهای سطح روی قیف دستگاهها، اولویتبندی میکند که پمپ مکش ابتدا مواد را به کدام دستگاه که نیازش فوریتر است، ارسال کند. این مدیریت هوشمند باعث میشود هیچ دستگاهی به دلیل خالی ماندن قیف متوقف نشود.

طراحی مسیر برگشت ضایعات آسیاب شده به چرخه

اقتصادیترین شیوه تولید، بازگرداندن بلافاصله ضایعات (مانند راهگاهها و قطعات معیوب) به چرخه تولید است. طراحی مسیر بازیافت میتواند به دو صورت «پای دستگاه» یا «مرکزی» باشد. در روش پای دستگاه، یک آسیاب کوچک کنار دستگاه تزریق قرار میگیرد و راهگاهها توسط ربات یا نوار نقاله به داخل آن ریخته میشوند. مواد خرد شده (Regrind) سپس توسط یک شیر تناسبی (Proportional Valve) با درصد مشخصی با مواد نو مخلوط شده و مستقیماً وارد سیلندر میشوند.

این طراحی مدار بسته (Closed Loop) از جذب رطوبت توسط مواد آسیابی و آلودگی آنها جلوگیری میکند. ما باید مسیر انتقال مواد آسیابی را تا حد امکان کوتاه و مستقیم طراحی کنیم، زیرا مواد آسیابی به دلیل شکل نامنظم و وجود گرد و غبار، بیشتر از مواد نو مستعد پل زدن و گرفتگی در مسیر هستند. استفاده از آهنرباها (Magnets) در مسیر انتقال مواد آسیابی برای جذب ذرات فلزی احتمالی تیغه آسیاب، یک الزام ایمنی برای حفاظت از سیلندر و مارپیچ است.

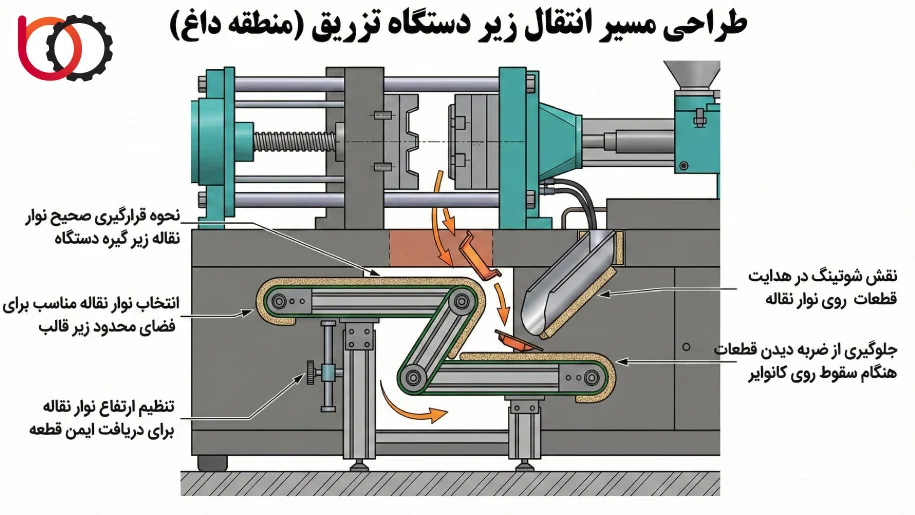

طراحی مسیر انتقال زیر دستگاه تزریق (منطقه داغ)

حساسترین نقطه در کل خط تولید، فضای زیر گیره (Clamp Unit) است؛ جایی که قطعه کار متولد میشود. این منطقه که ما آن را «منطقه داغ» مینامیم، محل تلاقی مکانیک سنگین دستگاه و محصول آسیبپذیر است. طراحی مسیر در این بخش باید دو هدف متضاد را محقق کند: تخلیه سریع محوطه قالب برای شروع سیکل بعدی و همزمان، رفتار بسیار ملایم با قطعهای که هنوز کاملاً سفت نشده است. هرگونه اشتباه در محاسبات ابعادی یا زاویهای در این بخش، مستقیماً به توقف دستگاه یا افزایش ضایعات منجر میشود.

نحوه قرارگیری صحیح نوار نقاله زیر گیره دستگاه

جانمایی نوار نقاله در زیر گیره باید به گونهای باشد که «منطقه ریزش» (Drop Zone) را به طور کامل پوشش دهد. عرض تسمه باید حداقل ۲۰ درصد بیشتر از عرض قالب باشد تا اگر قطعهای هنگام پران به طرفین منحرف شد، روی زمین نیفتد. ما معمولاً نوار نقاله را در امتداد محور طولی دستگاه (L-Direction) قرار میدهیم تا قطعات از انتهای دستگاه خارج شوند. این روش دسترسی اپراتور به دربهای ایمنی و تابلو فرمان را مسدود نمیکند.

در مواردی که محدودیت فضا در انتهای خط وجود دارد، مجبور به استفاده از خروج جانبی (T-Direction) هستیم. در این حالت، نوار نقاله عمود بر محور دستگاه و از بین پایههای شاسی عبور میکند. نکته حیاتی در اینجا، همراستا بودن مرکز تسمه با مرکز ثقل قالب است. اگر نوار نقاله کمی انحراف داشته باشد، قطعات در یک سمت تسمه تلنبار شده و احتمال ریزش آنها در طول مسیر افزایش مییابد.

انتخاب نوار نقاله مناسب برای فضای محدود زیر قالب

فضای زیر گیره اغلب توسط شاسی دستگاه، جکهای پران و لولههای هیدرولیک اشغال شده و ارتفاع بسیار کمی دارد. استفاده از نوار نقالههای استاندارد با موتورهای گیربکسدار بیرونزده (External Motor) در این فضا تقریباً غیرممکن است، زیرا موتور به بدنه دستگاه گیر میکند. راهکار فنی ما در این شرایط، استفاده از نوار نقالههای کامپکت یا «بدنه باریک» است.

در این مدلها، موتور اغلب در داخل درام (Drum Motor) یا زیر بدنه (Under-slung Drive) تعبیه میشود تا هیچ زائدهای در طرفین شاسی کانوایر وجود نداشته باشد. ضخامت بدنه این نوار نقالهها گاهی به کمتر از ۱۰ سانتیمتر میرسد تا بتوانند به راحتی وارد فضای تنگ زیر تایبارها (Tie-bars) شوند. همچنین باید قابلیت بیرون کشیدن آسان کانوایر برای زمانهای تعمیرات قالب یا نظافت روغنریزیهای احتمالی دستگاه را در طراحی شاسی لحاظ کنیم.

تنظیم ارتفاع نوار نقاله برای دریافت ایمن قطعه

فاصله عمودی بین دهانه قالب و سطح تسمه نقاله، یک پارامتر بحرانی است. اگر این ارتفاع خیلی کم باشد، ممکن است قطعه یا راهگاه هنگام سقوط گیر کرده و مانع بسته شدن گیره شود که خطر آسیب جدی به قالب را در پی دارد. از طرف دیگر، اگر ارتفاع زیاد باشد، شتاب قطعه هنگام برخورد با تسمه باعث شکستگی یا دفرمه شدن آن میشود.

ما از پایههای تلسکوپی قابل تنظیم برای این نوار نقالهها استفاده میکنیم تا ارتفاع ورودی را دقیقاً تنظیم کنیم. ارتفاع استاندارد باید به گونهای باشد که قطعه پس از جدا شدن از پران، کوتاهترین مسیر ممکن را طی کند اما با قطعات متحرک قالب تداخل نداشته باشد. در دستگاههای تناژ بالا که ابعاد قالب بزرگ است، سطح نوار نقاله باید شیبدار طراحی شود تا قطعه بلافاصله پس از فرود، از منطقه خطر دور شود.

جلوگیری از ضربه دیدن قطعات هنگام سقوط روی کانوایر

قطعات پلیمری (بهویژه پلیکربنات یا پلیاستایرن شفاف) در لحظه خروج از قالب بسیار ترد و شکننده هستند و هرگونه ضربه میتواند باعث ایجاد ترکهای مویی یا خط و خش شود. تماس مستقیم قطعه با بدنه فلزی کانوایر یا حتی برخورد محکم با تسمههای سخت مدولار، کیفیت سطح را از بین میبرد.

برای حل این چالش، ما از «صفحات نوسانی» یا پردههای لاستیکی معلق در مسیر سقوط استفاده میکنیم. این موانع سرعت سقوط قطعه را میگیرند و آن را به آرامی روی تسمه هدایت میکنند. همچنین انتخاب جنس تسمه بسیار مهم است؛ برای قطعات حساس، استفاده از تسمههای PVC نرم یا PU با سطح صاف، ضربه برخورد را جذب میکند. در موارد بسیار حساس، نصب یک حوضچه آب کوچک روی نوار نقاله (Water Bath Conveyor) باعث میشود قطعه درون آب بیفتد که هم ضربه را خنثی میکند و هم فرآیند خنککاری را تسریع میبخشد.

نقش شوتینگ در هدایت قطعات روی نوار نقاله

همیشه امکان قرار دادن نوار نقاله دقیقاً در مرکز ریزش وجود ندارد. گاهی شاسی دستگاه مانع است و گاهی قطعات پس از پران به صورت نامنظم پرتاب میشوند. در این شرایط، ما از شوتینگ (Chute) یا سینیهای هدایتکننده استفاده میکنیم. شوتینگ مانند یک قیف عمل کرده و پراکندگی سقوط قطعات را متمرکز میکند تا دقیقاً وسط تسمه فرود بیایند.

جنس شوتینگ باید به گونهای باشد که باعث خراش قطعه نشود؛ معمولاً از ورق استیل صیقلی یا ورقهای پوششدار با تفلون استفاده میشود. زاویه شیب شوتینگ نیز باید محاسبه شده باشد؛ اگر شیب کم باشد قطعه روی آن گیر میکند و اگر زیاد باشد با سرعت بالا به نوار نقاله برخورد میکند. برای قطعاتی که الکتریسیته ساکن دارند و به بدنه میچسبند، استفاده از یونیزه کنندهها یا پوششهای پارچهای مخصوص روی شوتینگ الزامی است.

کاربرد نوار نقاله زد (Z) در پای دستگاه تزریق

پس از اینکه قطعه به سلامت دریافت شد، باید از ارتفاع پایین (زیر دستگاه) به ارتفاع کاری اپراتور یا مخزن ذخیره منتقل شود. اینجا جایی است که نوار نقالههای زد (Z-Type) یا گردنقویی (Swan Neck) وارد عمل میشوند. این کانوایرها دارای یک بخش افقی کوتاه برای دریافت قطعه در زیر دستگاه، یک بخش شیبدار برای ارتفاع گرفتن و یک بخش افقی نهایی برای تخلیه هستند.

نکته کلیدی در طراحی این کانوایرها، استفاده از تسمههای دارای تیغه یا پله (Cleats) است. چون قطعات پلاستیکی صیقلی هستند، اگر تسمه صاف باشد، در شیبهای تند به عقب لیز میخورند. تیغهها مانند کاسه عمل کرده و قطعه را بالا میبرند. ارتفاع تیغهها باید متناسب با ابعاد قطعه باشد تا از غلتیدن قطعات روی هم جلوگیری شود. زاویه شکست کمر کانوایر نیز باید به گونهای طراحی شود که قطعه در محل خمیدگی تسمه گیر نکند.

مدیریت دما و خنککاری قطعات در مسیر

خروج قطعه از قالب، پایان فرآیند تولید نیست؛ بلکه آغاز مرحله حساس تثبیت ابعادی است. قطعات پلیمری در لحظه پران، هنوز حاوی انرژی حرارتی زیادی هستند و ساختار مولکولی آنها کاملاً کریستالیزه و سخت نشده است. اگر قطعهای که هنوز گرم است مستقیماً درون کارتن یا کیسه روی هم انباشته شود، فشار وزن قطعات بالایی باعث تغییر شکل (Warpage) و دفرمه شدن قطعات زیرین خواهد شد. بنابراین، نوار نقاله در اینجا نقش یک مبدل حرارتی یا تونل خنککننده را بازی میکند. ما باید مسیر انتقال را به گونهای طراحی کنیم که قطعه پیش از رسیدن به ایستگاه بستهبندی یا مونتاژ، به دمای محیط رسیده و استحکام نهایی خود را به دست آورده باشد.

طراحی طول نوار نقاله برای خنککاری کامل قطعه

محاسبه طول نوار نقاله یک معادله مهندسی بین «زمان مورد نیاز برای خنککاری» و «سرعت تولید دستگاه» است. فرض کنید قطعهای ضخیم (مانند یک اتصالات پلیاتیلن) برای رسیدن به دمای پایدار نیاز به ۳ دقیقه زمان دارد و سیکل تولید دستگاه ۳۰ ثانیه است. این یعنی در هر لحظه باید ۶ شات از تولید روی نوار نقاله در حال حرکت باشد تا فرصت کافی برای خنک شدن داشته باشند. اگر طول نوار نقاله کوتاه باشد، اپراتور مجبور است قطعات داغ را برداشته و روی زمین پهن کند که این کار نظم کارخانه را مختل میکند.

ما در طراحی خطوطی که فضای طولی محدودی دارند، برای تامین این زمان ماند (Residence Time)، از نوار نقالههای طبقاتی یا رفتوبرگشتی استفاده میکنیم. در این سیستم، قطعه مسیر طولانیتری را در فضای کمتری طی میکند. همچنین استفاده از نوار نقالههای اسپیرال (مارپیچ عمودی) راهکاری عالی برای ایجاد مسیر طولانی خنککاری بدون اشغال سطح مفید کف سالن است.

استفاده از فنهای خنککننده روی مسیر انتقال

برای قطعاتی با ضخامت دیواره بالا یا پلیمرهایی که ظرفیت گرمایی زیادی دارند، انتقال حرارت طبیعی (Natural Convection) با هوای محیط کافی نیست و خط طولانی میشود. در این شرایط، ما سیستم خنککاری اجباری (Forced Convection) را با نصب فنهای سانتریفیوژ یا محوری روی نوار نقاله پیادهسازی میکنیم.

نکته فنی در نصب فنها، جهت و شدت باد است. وزش باد شدید و نقطهای به یک سمت قطعه، باعث ایجاد تنش پسماند و تاب برداشتن آن میشود (یک طرف قطعه سرد و منقبض شده و طرف دیگر گرم میماند). ما فنها را معمولاً در کاورهای هدایتکننده هوا قرار میدهیم تا جریان هوا به صورت یکنواخت و ملایم (Laminar Flow) تمام سطح قطعات را پوشش دهد. همچنین در نوار نقالههایی با تسمه مشبک یا مدولار باز، نصب فن در زیر نوار نقاله بازدهی بسیار بالاتری دارد، زیرا هوا را از بین منافذ تسمه مستقیماً به زیر قطعه (که معمولاً دیرتر خنک میشود) میرساند.

روشهای جلوگیری از چسبیدن قطعات داغ به تسمه

پلیمرهای نرم (مانند TPU یا TPE) و حتی برخی گریدهای PP وقتی داغ هستند، چسبندگی سطحی بالایی دارند. اگر سطح تسمه نقاله کاملاً صیقلی و براق باشد، قطعه به آن میچسبد (Effect of Vacuum/Adhesion). این اتفاق باعث میشود در انتهای خط، قطعه از روی تسمه جدا نشود و به زیر نوار نقاله برگردد یا هنگام جدا شدن، رد تسمه روی آن باقی بماند.

راهکار ما استفاده از تسمههایی با سطح آجدار ریز (Rough Top) یا بافتهای منفی (Negative Diamond) است. این بافتها سطح تماس قطعه با تسمه را کاهش میدهند و اجازه میدهند هوا در زیر قطعه جریان داشته باشد که هم به خنککاری کمک میکند و هم مانع ایجاد خلاء و چسبندگی میشود. در موارد حادتر، استفاده از تسمههای پارچهای نمدی یا آغشته به سیلیکون، مشکل چسبندگی را کاملاً مرتفع میکند.

انتخاب جنس تسمه مقاوم به حرارت بالا

دمای قطعات در لحظه خروج از قالب گاهی به بالای ۱۰۰ تا ۱۲۰ درجه سانتیگراد میرسد. تسمههای نقاله معمولی (PVC استاندارد) در مواجهه مداوم با این دما، نرم شده، تغییر شکل میدهند و به مرور زمان سطحشان ترک میخورد. برای خطوط تولید قطعات مهندسی (مانند پلیآمید تقویت شده PA6)، ما باید متریال تسمه را با دقت انتخاب کنیم.

تسمههای مدولار پلاستیکی از جنس پلیپروپیلن (PP) تا دمای حدود ۱۰۰ درجه و جنس پلیاستال (POM) مقاومت خوبی دارند. اما برای دماهای بالاتر، استفاده از تسمههای مدولار نایلونی یا تسمههای نسوز تفلونی (PTFE) الزامی است. اگر قطعه بسیار داغ و سنگین باشد، نوار نقالههای توری فلزی (Wire Mesh) بهترین گزینه هستند، چرا که مقاومت حرارتی بسیار بالایی دارند و جریان هوای عالی را فراهم میکنند، هرچند باید مراقب بود که بافت توری روی قطعه نرم اثر نگذارد.

تاثیر سرعت نوار نقاله بر دفرمه نشدن قطعه داغ

حرکت نوار نقاله باید برای قطعه داغ، نامحسوس باشد. قطعهای که در حالت خمیری (Semi-solid) قرار دارد، با کوچکترین لرزش یا تغییر سرعت ناگهانی، دفرمه میشود. اگر استارت نوار نقاله ضربهای باشد، قطعات استوانهای میغلتند و بیضی میشوند و قطعات تخت روی هم سر میخورند.

ما در تابلو برق این نوار نقالهها حتماً از اینورتر (VFD) استفاده میکنیم تا قابلیت تنظیم دقیق سرعت و شیبهای نرمِ استارت و استپ (Soft Start/Stop) را داشته باشیم. سرعت نوار نقاله باید با ریتم تولید هماهنگ باشد؛ نه آنقدر تند که قطعه در انتهای خط با شتاب به دیواره برخورد کند و نه آنقدر کند که قطعات روی هم انباشته شوند (Pile-up). حرکت یکنواخت و بدون تنش، تضمین میکند که قطعه همان فرمی را که از قالب گرفته، تا زمان سرد شدن حفظ کند.

سیستمهای جداسازی راهگاه و ضایعات (Separation)

در قالبهای راهگاه سرد (Cold Runner)، محصول نهایی و شبکه راهگاهها (Sprue & Runner) همزمان از قالب خارج میشوند. جدا کردن دستی این دو توسط اپراتور، فرآیندی زمانبر است که احتمال خطای انسانی و مخلوط شدن ضایعات با محصول سالم را افزایش میدهد. ما در مهندسی خطوط مدرن، مرحله جداسازی را جزئی پیوسته از سیستم انتقال میدانیم. هدف این است که وقتی محموله به انتهای نوار نقاله میرسد، قطعات سالم بدون دخالت دست درون کارتن یا سبد چیده شده و راهگاهها مسیر بازیافت را طی کرده باشند.

روشهای جداسازی اتوماتیک راهگاه از قطعه سالم

اساس تمام سیستمهای جداسازی مکانیکی، بهرهگیری از «تفاوتهای فیزیکی» بین قطعه و راهگاه است. این تفاوت میتواند در ابعاد هندسی (بزرگتر یا کوچکتر بودن) یا در اختلاف ارتفاع و وزن باشد. متداولترین روش در خطوط تولید پیوسته، هدایت مخلوط قطعه و راهگاه توسط یک نوار نقاله شیبدار به سمت یک واحد تفکیککننده (Separator Unit) است.

ما باید نوع متدولوژی جداسازی را دقیقاً بر اساس آنالیز قطعه انتخاب کنیم. اگر قطعه تولیدی تخت و فشرده باشد اما راهگاه دارای شاخههای باز و حجیم باشد، فرآیند جداسازی سادهتر است. اما در مواردی که ابعاد قطعه و راهگاه بسیار به هم نزدیک هستند (مثل تولید درب بطری)، روشهای مکانیکی ساده ممکن است خطا داشته باشند و نیاز به سیستمهای دقیقتر مثل درامهای سایزینگ (Sizing Drums) خواهیم داشت.

نحوه عملکرد سپراتورهای غلتکی در انتهای خط

سپراتورهای غلتکی (Roller Separators) از تعدادی غلتک موازی و چرخان تشکیل شدهاند که فاصله یا گپ (Gap) بین آنها با دقت میلیمتری قابل تنظیم است. این یونیت معمولاً در بالاترین نقطه خط و درست قبل از شوتینگ نهایی نصب میشود. وقتی جریان مواد روی بستر غلتکها میریزد، قطعاتی که سایز (معمولاً ارتفاع یا عرض) کوچکتری نسبت به فاصله تنظیمی دارند، از بین غلتکها عبور کرده و به پایین (داخل کارتن محصول) سقوط میکنند.

در مقابل، راهگاهها که معمولاً ساختاری شبکهای و ابعادی بزرگتر از گپ تنظیمی دارند، نمیتوانند از بین غلتکها رد شوند. آنها روی سطح غلتکهای در حال چرخش باقی میمانند و به سمت انتهای دستگاه هدایت میشوند تا در مخزن ضایعات بریزند. نکته حیاتی در کار با این سپراتورها، تنظیم دقیق فاصله است؛ اگر فاصله خیلی کم باشد، قطعات سالم هم همراه ضایعات دفع میشوند و اگر زیاد باشد، تکههای شکسته راهگاه وارد محصول نهایی میشوند.

استفاده از جداکننده پدالی برای قطعات پلاستیکی

برای قطعاتی که تفاوت ارتفاعی فاحشی با راهگاه دارند، استفاده از سپراتورهای پدالی یا انگشتی (Paddle Separators) راهکاری اقتصادی و موثر است. این مکانیزم شامل یک محور دوار با پرههایی از جنس لاستیک نرم یا فرچه است که در ارتفاع مشخصی بالای سطح نوار نقاله نصب میشود.

طرز کار بدین صورت است که قطعات تولیدی (مثلاً دربهای پلاستیکی تخت) ارتفاع کمی دارند و از زیر پرهها عبور میکنند. اما راهگاهها که بلندتر و برجستهتر هستند، به پرههای چرخان برخورد میکنند. چرخش پدال باعث میشود راهگاهها به یک مسیر انحرافی (معمولاً یک شوتینگ جانبی) پرتاب شوند. ما در تنظیم سرعت چرخش پدال بسیار دقت میکنیم؛ سرعت باید به اندازهای باشد که راهگاه را جدا کند اما ضربه آن باعث پرتاب شدن قطعات سالم به بیرون از خط نشود.

طراحی مسیر انتقال خودکار راهگاه به سمت آسیاب

جداسازی راهگاه تنها نیمی از راه است؛ مدیریت آن پس از جداسازی اهمیت ویژهای در نظم کارخانه (5S) دارد. ریختن راهگاهها روی زمین یا داخل سبدهای موقت، یعنی ایجاد یک گلوگاه جدید برای نیروی انسانی. در یک طراحی «تولید ناب» (Lean Manufacturing)، خروجی بخش ضایعات سپراتور باید مستقیماً به ورودی آسیاب متصل شود.

ما معمولاً از شوتینگهای استیل با زوایای تند برای هدایت راهگاه به آسیاب پای دستگاه (Beside-the-press Granulator) استفاده میکنیم. زاویه شیب باید بیش از ۴۵ درجه باشد زیرا راهگاهها به دلیل شکلهای نامنظم و شاخوشاخهشان، استعداد بالایی در درهمگیرکردن (Interlocking) و مسدود کردن مسیر دارند. اگر فاصله آسیاب زیاد است، استفاده از یک نوار نقاله کوچک عرض کم که صرفاً مخصوص حمل ضایعات است، جریان بازیافت مدار بسته (Closed Loop) را تکمیل میکند.

تفاوت سیستم جداسازی برای قطعات ریز و درشت

استراتژی ما برای جداسازی قطعات، کاملاً وابسته به سایز محصول است. در قطعات ریز (مانند قطعات الکترونیکی یا پزشکی)، جداسازی معمولاً بر اساس «الک کردن» انجام میشود. ما از نوار نقالههایی با تسمه مشبک یا درامهای دوار سوراخدار استفاده میکنیم که قطعات ریز از سوراخها عبور میکنند و راهگاههای درشت باقی میمانند. چالش اصلی در اینجا الکتریسیته ساکن است که باعث چسبیدن قطعه سبک به راهگاه میشود، بنابراین نصب یونیزهکننده (Ionizer) در محل جداسازی الزامی است.

اما برای قطعات درشت و سنگین (مانند قطعات خودرویی)، نمیتوانیم آنها را همراه راهگاه در یک مسیر بیندازیم، زیرا برخورد راهگاه سخت با قطعه سنگین باعث ایجاد خط و خش میشود. در این موارد، جداسازی باید در لحظه خروج از قالب (Source Separation) انجام شود. رباتهای سه محور، قطعه را گرفته و روی یک نوار نقاله میگذارند و راهگاه را در نوار نقاله یا شوتینگ دیگری رها میکنند. در سیستمهای بدون ربات نیز، نوار نقالههای زیر دستگاه را به صورت دو طبقه یا با دیواره جداکننده (Divider) طراحی میکنیم تا قطعه و راهگاه از همان ابتدا مسیرهای جداگانهای طی کنند.

انتخاب فنی نوع تسمه برای صنایع پلیمری

در مهندسی خطوط تولید، نوار نقاله تنها یک وسیله جابجایی نیست، بلکه سطحی است که محصول در حساسترین وضعیت فیزیکی خود (داغ و نرم) با آن در تماس است. انتخاب اشتباه جنس تسمه میتواند منجر به چسبیدن قطعه، افت دمای ناگهانی، ایجاد لک و حتی آلودگی شیمیایی شود. ما در انتخاب نوع تسمه برای هر ایستگاه کاری، پارامترهای مختلفی نظیر دمای قطعه، وزن، اصطکاک سطح و الزامات بهداشتی را در نظر میگیریم تا طول عمر تجهیزات و کیفیت محصول تضمین شود.

کاربرد تسمه مدولار پلاستیکی در خطوط تزریق

تسمههای مدولار (Modular Belts) به دلیل ساختار مشبک و قطعهقطعه خود، محبوبترین گزینه در صنعت تزریق پلاستیک هستند. این تسمهها از لینکهای پلاستیکی کوچک (معمولاً از جنس PP یا POM) تشکیل شدهاند که با پین به هم متصل میشوند. مزیت فنی اصلی این ساختار، قابلیت «تعمیرپذیری موضعی» است. اگر قطعهای تیز یا داغ به بخشی از تسمه آسیب بزند، ما تنها همان چند لینک آسیبدیده را تعویض میکنیم و نیازی به تعویض کل تسمه نیست.

علاوه بر تعمیرات آسان، ساختار مشبک این تسمهها امکان عبور جریان هوا از زیر قطعه را فراهم میکند که برای خنککاری قطعات تزریقی بسیار حیاتی است. همچنین این تسمهها در برابر روغنهای هیدرولیک و گریس که در محیط کارخانههای تزریق پلاستیک فراوان است، مقاومت شیمیایی بالایی دارند و مانند تسمههای لاستیکی دچار تورم یا پوسیدگی نمیشوند. حرکت مثبت (Positive Drive) این تسمهها توسط اسپراکت (چرخدنده) انجام میشود که مشکل سر خوردن تسمه روی درام را به کلی حذف میکند.

مزایای تسمه پیویسی (PVC) برای قطعات بهداشتی

در تولید قطعات پزشکی، ظروف بستهبندی غذا یا لوازم آرایشی، اولویت اول «سطح بدون درز و آنتیباکتریال» است. تسمههای مدولار به دلیل داشتن درز و خللوفرج، ممکن است ذرات ریز پلیمر یا گرد و غبار را در خود نگه دارند و تمیز کردن آنها دشوار باشد. در این موارد، ما از تسمههای پیویسی (PVC) یا پییو (PU) با سطح صاف و یکپارچه استفاده میکنیم.

این تسمهها سطحی نرم و صیقلی دارند که برای قطعات ظریف و حساس به خط و خش بسیار مناسب است. در اتاقهای تمیز (Cleanroom)، استفاده از تسمههای سفید رنگ بهداشتی که فاقد مواد سمی هستند و به راحتی با مواد شوینده ضدعفونی میشوند، یک الزام استاندارد است. همچنین برای قطعات بسیار ریزی که ممکن است در بین شبکه تسمههای مدولار گیر کنند، استفاده از سطح پیوسته PVC تنها راهکار اجرایی محسوب میشود.

استفاده از تسمه توری فلزی برای قطعات بسیار داغ

برخی پلیمرهای مهندسی یا قطعات ضخیم، هنگام خروج از قالب دمایی بالاتر از نقطه نرمشدگی اکثر تسمههای پلاستیکی دارند. در چنین شرایطی، تماس قطعه با تسمه پلاستیکی باعث ذوب شدن سطح تسمه و خرابی قطعه میشود. راهکار مهندسی ما در این زونهای حرارتی بالا، استفاده از تسمههای توری فلزی (Wire Mesh) یا زنجیرهای استیل است.

این تسمهها که معمولاً از استنلس استیل یا گالوانیزه ساخته میشوند، مقاومت حرارتی بسیار بالایی دارند و تغییر شکل نمیدهند. ساختار توری آنها بازترین حالت ممکن را برای گردش هوا دارد و خنککاری را تسریع میکند. نکته مهم در انتخاب این تسمهها، تراکم بافت توری است؛ بافت باید به اندازهای ریز باشد که قطعه در آن گیر نکند و سطح تماس به گونهای باشد که رد سیمهای فلزی روی قطعه نرم باقی نماند.

کاربرد تسمههای گریپدار برای شیبهای تند

وقتی نیاز داریم قطعات را در فضای محدود به ارتفاع برسانیم (مثلاً انتقال از زیر دستگاه به مخزن آسیاب)، ناچار به استفاده از شیبهای تند هستیم. تسمههای معمولی صاف در شیبهای بالای ۱۵ تا ۲۰ درجه کارایی ندارند و قطعات پلاستیکی صیقلی روی آنها به عقب لیز میخورند. برای حل این مشکل، ما از تسمههای گریپدار (Grip Face) یا «رافتتاپ» (Rough Top) استفاده میکنیم.

سطح این تسمهها دارای بافتهای لاستیکی با اصطکاک بالا (مانند طرحهای لانه زنبوری یا سمبادهای) است که قطعه را به نوعی «چنگ» میزند و مانع لغزش آن میشود. این ویژگی به ما اجازه میدهد زاویه نوار نقاله را تا حدود ۳۰ الی ۳۵ درجه افزایش دهیم بدون اینکه نیاز به نصب تیغه یا پله روی تسمه باشد. این تسمهها برای انتقال کارتنهای بستهبندی شده در انبار محصول نیز کاربرد فراوانی دارند.

تفاوت نوار نقاله متحرک و ثابت در کارخانه

انعطافپذیری در چیدمان خط تولید، نکتهای است که مهندسان با تجربه به آن توجه ویژه دارند. نوار نقالههای زیر دستگاه تزریق باید قابلیت جابجایی سریع را داشته باشند. هنگام تعویض قالب یا تعمیرات اضطراری دستگاه، تکنسین نیاز دارد به فضای زیر گیره دسترسی کامل داشته باشد. به همین دلیل، ما نوار نقالههای این بخش را مجهز به چرخهای گردان قفلدار (Castors) طراحی میکنیم تا اپراتور بتواند به راحتی و در چند ثانیه کانوایر را از زیر دستگاه بیرون بکشد.

در مقابل، برای خطوط طولانی انتقال به انبار یا خطوط مونتاژ ثانویه که مسیر مشخص و ثابتی دارند، استفاده از پایههای ثابت و پیچشده به زمین (Fixed Footing) ارجحیت دارد. پایههای ثابت لرزش سیستم را به حداقل میرسانند و تراز بودن دقیق خط را در طول زمان حفظ میکنند که برای عملکرد صحیح سنسورها و رباتها حیاتی است.

نقش دیوارههای کناری در جلوگیری از ریزش قطعات

حرکت قطعات روی نوار نقاله همیشه منظم و خطی نیست؛ قطعات پلاستیکی سبک با کوچکترین ضربه یا لرزش ممکن است به طرفین منحرف شده و از روی تسمه سقوط کنند. ریزش قطعات زیر نوار نقاله یعنی ضایعات پنهان و آلودگی محیط کار. برای کنترل این وضعیت، نصب دیوارههای هدایتکننده (Side Guides) یا گاردریلها الزامی است.

این دیوارهها میتوانند بخشی از بدنه شاسی باشند (لبههای خمکاری شده) یا به صورت پروفیلهای آلومینیومی و پلاستیکی قابل تنظیم روی کانوایر نصب شوند. ارتفاع دیواره باید متناسب با ابعاد قطعه و حجم انباشت آن روی تسمه باشد. در تسمههای مدولار، گاهی از دیوارههای متحرک که روی خود تسمه مونتاژ شدهاند (Sidewalls) استفاده میکنیم تا حصاری متحرک در دو طرف قطعات ایجاد شود؛ این روش برای انتقال مواد گرانولی یا قطعات ریز فلهای بسیار کارآمد است و از گیر کردن قطعه بین تسمه و بدنه ثابت جلوگیری میکند.

اتوماسیون و هوشمندسازی مسیر انتقال

در عصر صنعت ۴.۰، نوار نقاله دیگر یک سختافزار مکانیکی صرف نیست؛ بلکه بخشی از شبکه عصبی هوشمند کارخانه است. ما در پروژههای مدرنسازی خطوط تولید، شاهد این هستیم که چگونه ادغام سنسورها، سیستمهای کنترل منطقی (PLC) و رباتیک با سیستم انتقال، بهرهوری را دگرگون میکند. هدف از هوشمندسازی مسیر انتقال، حذف کامل دخالت دست در فرایند جابجایی، شمارش و بستهبندی است. این اتوماسیون نه تنها سرعت تولید را تثبیت میکند، بلکه خطاهای انسانی در شمارش و آسیب دیدن قطعات ناشی از جابجایی نامناسب را به صفر میرساند.

تلفیق رباتهای قطعهبردار با نوار نقاله

استفاده از رباتهای قطعهبردار (Robot Pickers) اعم از رباتهای کارتزین (سه محور) یا بازوهای صنعتی ۶ محور، استانداردی رایج در تولید قطعات دقیق است. چالش اصلی در اینجا، «هماهنگی سیگنالی» بین ربات و نوار نقاله است. ربات پس از برداشتن قطعه از قالب، باید آن را در موقعیت و اورینتیشن (جهتگیری) خاصی روی نوار نقاله قرار دهد تا مراحل بعدی (مثل چاپ یا مونتاژ) به درستی انجام شود.

ما نوار نقاله را به گونهای برنامهریزی میکنیم که به محض دریافت سیگنال “Part Released” از ربات، به اندازه یک گام مشخص حرکت کند (Indexing). این حرکت پلهای باعث میشود قطعات با فواصل منظم و دقیق روی تسمه چیده شوند و روی هم نیفتند. در سیستمهای پیشرفتهتر، نوار نقاله دائماً در حال حرکت است و ربات با استفاده از تکنولوژی «ردیابی نوار» (Conveyor Tracking)، سرعت خود را با سرعت تسمه سینک کرده و قطعه را روی نوار متحرک قرار میدهد. این سطح از هماهنگی، زمان سیکل را به حداقل میرساند.

طراحی میزهای بافر (Buffer) برای ذخیره موقت

در یک خط تولید واقعی، سرعت تمام ماشینآلات همیشه یکسان نیست. گاهی دستگاه تزریق با سرعت بالا تولید میکند اما اپراتور بستهبندی نیاز به زمان استراحت دارد یا دستگاه کارتنچسبزن دچار گرفتگی میشود. برای جلوگیری از توقف کل خط در این مواقع، ما از سیستمهای بافر یا ذخیرهساز موقت استفاده میکنیم. متداولترین نوع بافر در صنعت پلاستیک، «میزهای گردان» (Rotary Tables) هستند که در انتهای نوار نقاله قرار میگیرند.

این میزها با چرخش آرام خود، فضایی را برای تجمع ایمن قطعات فراهم میکنند. قطعات روی سطح میز پخش میشوند و اپراتور زمان کافی برای بررسی و بستهبندی آنها دارد. نوع دیگر، نوار نقالههای «اکومولیشن» (Accumulation) است که اجازه میدهد قطعات روی تسمه متوقف و فشرده شوند در حالی که تسمه زیر آنها در حال لغزش است. طراحی صحیح بافر باعث میشود نوسانات لحظهای در فرایند بستهبندی، تاثیری بر عملکرد مداوم دستگاه تزریق نگذارد.

کاربرد سنسور تشخیص پر بودن نوار نقاله

یکی از سادهترین و در عین حال حیاتیترین اجزای هوشمندسازی، سنسورهای تشخیص انباشت (Jam Detection) یا پر بودن خط است. اگر نوار نقاله انتهای خط پر شود و قطعات برداشته نشوند، ریزش قطعات روی زمین و حتی آسیب دیدن مکانیزم کانوایر حتمی است. ما معمولاً از سنسورهای نوری (Photoelectric) یا اولتراسونیک در انتهای مسیر یا روی شوتینگهای خروجی استفاده میکنیم.

وظیفه این سنسورها ارسال فرمان توقف یا آلارم است. به محض اینکه سنسور حضور مداوم قطعات را برای مدت زمانی بیش از حد تعیین شده (مثلاً ۳ ثانیه) تشخیص دهد، فرمان توقف به موتور نوار نقاله یا حتی ربات قطعهبردار ارسال میشود. در سیستمهای هوشمندتر، این سیگنال میتواند یک چراغ برجک (Tower Light) را روشن کند تا اپراتور انبار متوجه شود که باید باکس پر شده را تعویض کند.

سیستمهای شمارش اتوماتیک قطعات روی خط

شمارش دستی قطعات پلاستیکی که اغلب ریز و پرتیراژ هستند، بسیار زمانبر و با ضریب خطای بالاست. مشتری نهایی انتظار دارد دقیقاً تعداد مشخص شده روی کارتن را دریافت کند. ما سیستم شمارش را مستقیماً روی نوار نقاله پیادهسازی میکنیم. روش اول استفاده از سنسورهای شمارنده نوری در دهانه ریزش نوار نقاله است؛ هر قطعهای که عبور میکند پرتوی نوری را قطع کرده و یک پالس به شمارنده میفرستد.

برای قطعاتی که شکل نامنظم دارند و ممکن است سنسور نوری را به اشتباه بیندازند، سیستم «توزین دینامیک» (Checkweigher) راهکار دقیقتری است. در این روش، بخشی از نوار نقاله روی لودسل (Load Cell) قرار دارد و وزن کل کارتن یا سبد را دائماً میسنجد. سیستم کنترل با تقسیم وزن کل بر وزن تکقطعه، تعداد دقیق را محاسبه کرده و به محض رسیدن به عدد هدف، فرمان تعویض کارتن را صادر میکند.

نحوه اتصال نوار نقاله به دستگاه کارتن پرکن

حلقه آخر اتوماسیون، پر کردن خودکار کارتنهاست. در این طراحی، نوار نقاله اصلی که قطعات را میآورد، باید با یک سیستم جابجایی کارتن (Box Indexing Conveyor) هماهنگ شود. این سیستم معمولاً شامل دو نوار نقاله است: یکی در بالا برای انتقال قطعات و دیگری در پایین برای حرکت کارتنهای خالی.

وقتی سنسور شمارنده تعداد قطعات را تکمیل کرد، نوار نقاله بالا متوقف میشود (یا به سمت یک بافر موقت منحرف میشود). همزمان، نوار نقاله پایین حرکت کرده و کارتن پر شده را خارج و یک کارتن خالی جدید را زیر ریزش قرار میدهد. سپس نوار نقاله بالا مجدداً شروع به کار میکند. ما در این طراحی از فلپها و دریچههای پنوماتیک برای قطع سریع جریان ریزش استفاده میکنیم تا حتی یک قطعه هم بین دو کارتن و روی زمین نیفتد. این سیکل پیوسته، ظرفیت بستهبندی کارخانه را چندین برابر افزایش میدهد.

ایمنی و نگهداری خطوط انتقال پلیمری

در محیط صنعتی پرمخاطرهای مانند کارخانه پلاستیک، نوار نقاله تنها یک ابزار لجستیکی نیست، بلکه ماشینی قدرتمند با اجزای دوار است که پتانسیل ایجاد خطرات جدی را دارد. ما ایمنی را نه به عنوان یک پیوست، بلکه به عنوان یکی از پارامترهای اصلی طراحی در نظر میگیریم. علاوه بر بحث ایمنی انسانی، استراتژی نگهداری و تعمیرات (PM) برای این تجهیزات حیاتی است. توقف یک نوار نقاله مرکزی به دلیل پارگی تسمه یا سوختن موتور، میتواند کل خط تولید را فلج کند. بنابراین، رعایت پروتکلهای ایمنی و نت پیشگیرانه، ضامن تداوم تولید است.

استانداردهای ایمنی نوار نقاله در صنعت پلاستیک

طراحی نوار نقاله باید منطبق با استانداردهای ایمنی ماشینآلات (مانند ISO 13854) باشد. یکی از الزامات اولیه، نصب کلیدهای قطع اضطراری (Emergency Stop) در فواصل قابل دسترس است. در خطوط طولانی، ما از سوئیچهای طنابی (Pull Cord Switch) در طول مسیر استفاده میکنیم تا اپراتور در هر نقطهای از خط که باشد، بتواند با کشیدن طناب، سیستم را متوقف کند.

نکته مهم دیگر در صنعت پلاستیک، مدیریت الکتریسیته ساکن است. حرکت مداوم پلاستیک روی تسمه باعث تجمع بار الکتریکی میشود که میتواند منجر به شوک الکتریکی به اپراتور یا حتی جرقه و آتشسوزی (در صورت وجود غبار قابل اشتعال) شود. ما با نصب برسهای آنتیاستاتیک و استفاده از بدنههای تماماً ارت شده (Grounded Chassis)، مسیر تخلیه بار الکتریکی را فراهم میکنیم تا ایمنی اپراتور و تجهیزات الکترونیکی حساس تضمین شود.

جلوگیری از گیر کردن دست اپراتور در تسمه

خطرناکترین نقاط در هر نوار نقاله، نقاط درگیری یا «Nip Points» هستند؛ جایی که تسمه به دور درام یا غلتک میچرخد. گیر کردن لباس یا انگشت اپراتور در این نقاط میتواند منجر به قطع عضو شود. ما تمام نقاط ورودی تسمه به درام و زنجیرهای انتقال قدرت را با گاردها و کاورهای ثابت میپوشانیم تا دسترسی فیزیکی به آنها غیرممکن باشد.

علاوه بر کاورها، طراحی فاصله بین قطعات ثابت و متحرک (Gap) بسیار مهم است. فاصله بین انتهای تسمه و صفحه شوتینگ باید کمتر از ۵ میلیمتر باشد تا انگشت وارد آن نشود. در نوار نقالههایی که اپراتور مستقیماً پشت آن کار میکند (مانند میزهای مونتاژ)، استفاده از رولیکهای «پاپاوت» (Pop-out Rollers) ایمنتر است؛ این رولیکها در صورت گیر کردن جسم خارجی، از جای خود خارج میشوند و فشار را قطع میکنند.

اصول نگهداری کانوایر در محیط پر از گرد و غبار

محیط کارخانههای پلاستیک مملو از ذرات ریز گرانول، پودر و بخارات مواد است. این ذرات روی اجزای نوار نقاله مینشینند و با ترکیب شدن با روغن یا گریس، لایهای چسبنده و ساینده ایجاد میکنند. نفوذ این گرد و غبار به داخل یاتاقانها (Bearings)، عامل اصلی خرابی زودرس آنهاست. ما در این محیطها حتماً از یاتاقانهای سیلبندی شده (Sealed Bearings) با گریس دائم استفاده میکنیم که نیاز به روانکاری مجدد ندارند و راه نفوذ غبار را بستهاند.

همچنین گرد و غبار پلاستیک اگر روی موتور بنشیند، مانع انتقال حرارت شده و باعث داغ شدن بیش از حد (Overheating) موتور میشود. برنامه نظافت دورهای باید شامل بادگیری فن موتورها و تمیز کردن سطح زیرین تسمه باشد. انباشته شدن مواد زیر تسمه باعث انحراف آن از مسیر (Mistracking) و ساییده شدن لبههای تسمه به بدنه میشود.

نحوه نظافت تسمهها هنگام تعویض رنگ مواد

یکی از بزرگترین چالشهای عملیاتی در تزریق پلاستیک، «تغییر رنگ» (Color Change) است. اگر تسمه نوار نقاله آلوده به رنگ قبلی (مثلاً سیاه) باشد و تولید جدید قطعات سفید شفاف باشد، کوچکترین ذره باقیمانده باعث ایجاد ضایعات میشود. طراحی نوار نقاله باید به گونهای باشد که شستشو و نظافت آن در کمترین زمان ممکن انجام شود.

ما از سیستمهای «تسمه آزادکن» (Quick Release Tensioners) استفاده میکنیم که به اپراتور اجازه میدهد بدون نیاز به آچار و ابزار، کشش تسمه را آزاد کرده و زیر آن را تمیز کند. در برخی مدلهای پیشرفته، از شاسیهای یکطرفه (Cantilever Design) استفاده میشود که میتوان تسمه را به راحتی از بغل خارج کرد و شست. برای تسمههای مدولار، استفاده از سیستمهای پاشش باد یا آب فشار قوی (Water Jet) در مسیر بازگشت تسمه، میتواند ذرات گیر کرده در خلل و فرج شبکه را به صورت اتوماتیک تمیز کند.

طراحی خط برای محصولات پلیمری خاص

در صنعت پلیمر، «یک نسخه برای همه» وجود ندارد. فیزیک حرکت یک درب بطری یکگرمی با یک سپر خودروی پنجکیلوگرمی کاملاً متفاوت است. ما در طراحی مسیر انتقال، ابتدا هندسه، وزن، مرکز ثقل و حساسیت سطحی محصول را آنالیز میکنیم. نادیده گرفتن این تفاوتها و استفاده از نوار نقالههای عمومی برای محصولات تخصصی، نتیجهای جز توقفهای مکرر خط و افزایش نرخ ضایعات ندارد. در این بخش، الزامات مهندسی برای چند دسته از محصولات چالشبرانگیز پلیمری را بررسی میکنیم.

نکات اختصاصی انتقال بطریهای پت (PET)

بطریهای پت (PET) به دلیل وزن بسیار کم و مرکز ثقل بالا، ذاتاً ناپایدار هستند. کوچکترین لرزش یا تغییر سرعت در نوار نقاله باعث میشود بطریها مانند دومینو روی هم بیفتند و خط را مسدود کنند. راهکار استاندارد ما برای انتقال بطریهای خالی، استفاده از «کانوایرهای هوایی» (Air Conveyors) است. در این سیستم، بطری از زیر گلویی (Neck Ring) گرفته میشود و با فشار هوا در یک ریل حرکت میکند. این روش مشکل تعادل بطری را کاملاً حل میکند زیرا بدنه بطری با هیچ سطحی در تماس نیست.

اما اگر ناچار به استفاده از نوار نقاله تسمهای (مثلاً برای پریفرم یا بطری پر شده) باشیم، سطح تسمه باید ضریب اصطکاک پایینی داشته باشد (Low Friction) تا بطریها در صورت تجمع، روی هم سر نخورند و فشار صف (Queue Pressure) باعث مچاله شدن بطریهای نرم نشود. همچنین استفاده از گاردریلهای قابل تنظیم که دقیقاً در ارتفاع بدنه بطری قرار بگیرند، برای حفظ تعادل حیاتی است. در نقاط اتصال دو نوار نقاله، استفاده از صفحات انتقال (Transfer Plates) بسیار باریک و دقیق ضروری است تا بطری هنگام عبور سکندری نخورد.

طراحی مسیر برای قطعات پلاستیکی کوچک و حساس

قطعات ریز مهندسی (مانند چرخدندههای پلاستیکی، قطعات پزشکی یا اجزای الکترونیکی) دو چالش اصلی دارند: گم شدن در درزهای تجهیزات و جذب آلودگی. در طراحی خط برای این قطعات، ما استفاده از تسمههای مدولار با شبکه باز را ممنوع میدانیم، زیرا قطعات ریز در سوراخهای تسمه گیر کرده یا از بین آنها سقوط میکنند. بهترین گزینه، تسمههای پییو (PU) سفید با سطح کاملاً بسته و دیوارههای جانبی یکپارچه است.

ما مسیر انتقال این قطعات را معمولاً به صورت «تونلی» یا سرپوشیده طراحی میکنیم تا از نشستن گرد و غبار محیط روی قطعات جلوگیری شود (بهویژه در مصارف پزشکی). نکته مهم دیگر، تخلیه الکتریسیته ساکن است. قطعات ریز و سبک به شدت به بدنه شوتینگ یا تسمه میچسبند و در نقطه تخلیه پایین نمیریزند. نصب یونیزهکنندهها (Static Eliminators) در انتهای مسیر، چسبندگی الکترواستاتیک را خنثی کرده و تخلیه کامل قطعات را تضمین میکند.

ملاحظات جابجایی قطعات بزرگ خودرویی

قطعاتی مانند سپر، داشبورد یا رودری خودرو، دارای سطح وسیع و اغلب دکوراتیو هستند (Class A Surface). هرگونه خراشیدگی روی این سطوح به معنی رد شدن قطعه در کنترل کیفیت است. در جابجایی این قطعات، نوار نقاله نباید صرفاً یک وسیله حمل باشد، بلکه باید مانند یک «بستر نرم» عمل کند. ما سطح تسمهها را با لایههای نمدی یا موکتی نرم میپوشانیم تا هیچ تماس خشن پلاستیک با فلز رخ ندهد.

به دلیل ابعاد بزرگ، این قطعات نباید از قالب «سقوط» کنند. استفاده از ربات برای گرفتن قطعه و قرار دادن دقیق آن روی فیکسچرهای متحرک نوار نقاله الزامی است. عرض نوار نقاله باید به اندازهای باشد که کل قطعه را پوشش دهد و لبههای قطعه از تسمه بیرون نزند (Overhang)، زیرا برخورد لبهها با شاسی نوار نقاله یا ستونهای سالن هنگام حرکت، باعث شکستگی میشود. سرعت حرکت نیز باید بسیار پایین و پیوسته باشد تا اینرمری وزن قطعه باعث جابجایی ناخواسته آن روی تسمه نشود.

مدیریت ترافیک قطعات در تولید انبوه

در خطوط با تیراژ بالا (مانند تولید درب بطری یا قاشق چنگال یکبار مصرف)، حجم خروجی دستگاه تزریق بسیار بالاست و یک نوار نقاله خطی ساده پاسخگو نیست. چالش اصلی، مدیریت انبوه قطعات (Mass Flow) و هدایت آنها به سمت چندین دستگاه بستهبندی یا مونتاژ موازی است. ما در اینجا از تکنیکهای «ادغام و تفکیک» (Merging and Diverting) استفاده میکنیم.

برای مثال، خروجی سه دستگاه تزریق وارد یک شاهراه (Trunk Line) میشود و سپس توسط بازوهای هدایتکننده هوشمند (Diverters) به صورت مساوی بین ۵ دستگاه بستهبندی تقسیم میگردد. استفاده از سنسورهای شمارشگر و سیستمهای کنترل ترافیک در تقاطعها ضروری است تا از ایجاد گلوگاه (Bottleneck) جلوگیری شود. همچنین طراحی باید به گونهای باشد که اگر یکی از دستگاههای پاییندست خراب شد، جریان مواد به طور خودکار به مسیرهای جایگزین یا بافرهای ذخیره هدایت شود تا دستگاههای تزریق بالادست مجبور به توقف تولید نشوند.

مشاوره طراحی و اجرای خطوط انتقال با امید عمران سهند

پیادهسازی اصولی مفاهیمی که در این مقاله بررسی کردیم، نیازمند دانش فنی و تجربه اجرایی در قلب صنعت است. ما در مجموعه امید عمران سهند با شناخت دقیق از چالشهای صنعت پلیمر، از مرحله نقشهبرداری و جانمایی اولیه تا ساخت و نصب سیستمهای انتقال مواد، در کنار تولیدکنندگان هستیم. تیم مهندسی ما آمادگی دارد تا با بررسی شرایط اختصاصی کارخانه شما، راهکارهایی سفارشی برای بهینهسازی جریان مواد و افزایش راندمان خطوط تولید ارائه دهد. برای دریافت مشاوره فنی و طراحی سیستمهای کانوایر، میتوانید با کارشناسان ما در ارتباط باشید.