پلیاسترسازی چیست؟

در صنعت تولید رزینهای پلیمری، دستیابی به محصولی با خواص مکانیکی و شیمیایی پایدار، وابستگی مستقیمی به نحوه اجرای واکنشها در راکتور دارد. پلیاسترسازی (Polyesterification) فرآیندی مهندسیشده است که در آن واکنشهای تعادلی میان دیاسیدها و دیالکلها تحت شرایط دمایی و فشاری کنترلشده انجام میشود. موفقیت در این عملیات، تنها به فرمولاسیون محدود نمیشود، بلکه به عملکرد دقیق ماشینآلات خط تولید وابسته است.

ما برای تولید رزینهای باکیفیت، نیازمند تجهیزاتی هستیم که بتوانند انتقال جرم و حرارت را در سیالات ویسکوز مدیریت کنند. انتخاب صحیح راکتور پلیاسترسازی، طراحی سیستمهای تقطیر برای خروج آب و ایجاد خلاء مناسب، پارامترهایی هستند که راندمان تولید را تعیین میکنند. در ادامه، ما جزئیات فنی این فرآیند، سینتیک واکنش و مشخصات مهندسی ماشینآلات مورد نیاز برای راهاندازی یک واحد صنعتی کارآمد را بررسی میکنیم.

- فرآیند پلیاسترسازی چیست؟

- شیمی و سینتیک واکنش در فرآیند پلیاسترسازی

- ۳. طراحی و ساخت راکتور پلیاسترسازی

- سیستمهای تقطیر و خلاء در خط پلیاسترسازی

- فرآیند پلیاسترسازی رزینهای غیر اشباع (UPR)

- فرآیند پلیاسترسازی رزینهای اشباع و گرید بطری (PET)

- تجهیزات انتقال و خنکسازی در خط پلیاسترسازی

- کنترل کیفیت و پارامترهای فرآیندی در پلیاسترسازی

- چالشهای عملیاتی و ایمنی در واحد پلیاسترسازی

- تکنولوژیهای نوین در صنعت پلیاسترسازی

- سیستمهای دوزینگ و تغذیه خوراک در خط پلیاسترسازی

- مدیریت پسماند و سیستمهای اسکرابر در فرآیند پلیاسترسازی

- راکتورهای پایلوت و اصول مقیاسدهی (Scale-up) در صنعت پلیاسترسازی

فرآیند پلیاسترسازی چیست؟

برای درک صحیح عملیاتی که در راکتورهای تولید رزین رخ میدهد، ابتدا باید ماهیت شیمیایی آن را بشناسیم. فرآیند پلیاسترسازی در دستهبندیهای مهندسی شیمی، یک واکنش «پلیمریزاسیون مرحلهای» (Step-Growth) محسوب میشود. ما در این بخش، مکانیزم دقیق تشکیل زنجیرههای پلیمری و تفاوت بنیادین آن با سایر روشهای تولید پلاستیک را بررسی میکنیم.

تعریف دقیق واکنش پلیاسترسازی در مهندسی شیمی

پلیاسترسازی واکنشی است که در آن، یک اسید چندعاملی (مانند ترفتالیک اسید یا مالئیک انیدرید) با یک الکل چندعاملی (مانند اتیلن گلیکول یا پروپیلن گلیکول) ترکیب میشود. هدف نهایی در این فرآیند، تشکیل پیوندهای استری (–COO–) است که واحدهای سازنده را به هم متصل میکند.

نکته کلیدی در تعریف پلیاسترسازی این است که این واکنش از نوع «تراکمی» (Condensation) میباشد. یعنی به ازای هر پیوند استری که تشکیل میشود، یک مولکول کوچک به عنوان محصول جانبی آزاد میگردد. در اکثر رزینهای صنعتی، این محصول جانبی «آب» است. خروج این مولکول آب از محیط واکنش، شرط لازم برای ادامه فرآیند پلیاسترسازی است. اگر آب در سیستم باقی بماند، واکنش معکوس (هیدرولیز) رخ داده و زنجیرهای تشکیلشده دوباره میشکنند.

تفاوت پلیاسترسازی تراکمی با پلیمریزاسیون زنجیری

بسیاری از پلاستیکهای رایج مانند پلیاتیلن یا PVC با روش «پلیمریزاسیون زنجیری» (Chain-Growth) تولید میشوند. در آن روش، یک مرکز فعال (رادیکال) وجود دارد که مونومرها را یکییکی و با سرعت بالا به خود اضافه میکند. اما مکانیسم در پلیاسترسازی کاملاً متفاوت است.

در فرآیند پلیاسترسازی، هیچ مرکز فعالی وجود ندارد. تمام مولکولهای موجود در راکتور (مونومرها، دیمرها و الیگومرها) میتوانند با یکدیگر واکنش دهند. در ابتدای واکنش، مونومرها به سرعت مصرف میشوند و دیمرها یا تریمرها را میسازند، اما وزن مولکولی هنوز پایین است. افزایش اصلی ویسکوزیته و وزن مولکولی در پلیاسترسازی، تنها در مراحل پایانی و زمانی رخ میدهد که زنجیرهای کوتاه (الیگومرها) به هم متصل میشوند. این تفاوت سینتیکی باعث میشود که زمانبندی فرآیند تولید رزین بسیار طولانیتر از پلیمریزاسیونهای رادیکالی باشد.

مراحل اصلی در چرخه پلیاسترسازی: استری شدن و پلیکندزاسیون

از نظر عملیاتی و طراحی تجهیزات، ما فرآیند پلیاسترسازی را به دو فاز متمایز تقسیم میکنیم:

۱. مرحله استری شدن (Esterification):

در این فاز، واکنش بین گروههای اسیدی و الکلی مونومرها انجام میشود. محصول این مرحله، الیگومرهای کوتاه با انتهای فعال است. حجم زیادی از آب در این مرحله تولید میشود که باید توسط ستون تقطیر خارج گردد. در این بخش از پلیاسترسازی، دمای راکتور به تدریج بالا میرود اما معمولاً نیاز به خلاء نیست.

۲. مرحله پلیکندزاسیون (Polycondensation):

این مرحله زمانی آغاز میشود که اکثر مونومرها واکنش دادهاند. حالا زنجیرهای کوتاه باید به هم بپیوندند تا پلیمر نهایی با وزن مولکولی بالا ساخته شود. در این فاز از پلیاسترسازی، واکنش بسیار کند میشود و تعادل شیمیایی به شدت حساس است. ما برای پیشبرد واکنش در این مرحله، باید فشار راکتور را کاهش دهیم (اعمال خلاء) تا آخرین مولکولهای آب یا گلیکول اضافی از محیط ویسکوز خارج شوند. موفقیت عملیات پلیاسترسازی به مدیریت دقیق گذر از مرحله اول به مرحله دوم وابسته است.

شیمی و سینتیک واکنش در فرآیند پلیاسترسازی

طراحی دقیق راکتور و تعیین شرایط عملیاتی، بدون درک عمیق از اتفاقات مولکولی داخل مخزن ممکن نیست. پلیاسترسازی از نظر سینتیکی یک واکنش تعادلی است که سرعت و پیشرفت آن تابع قوانین سختگیرانه ترمودینامیک است. ما در این بخش، اصول شیمیایی حاکم بر این فرآیند را بررسی میکنیم تا مشخص شود چرا در خط تولید، به دماهای خاص و تجهیزات جانبی پیچیده نیاز داریم.

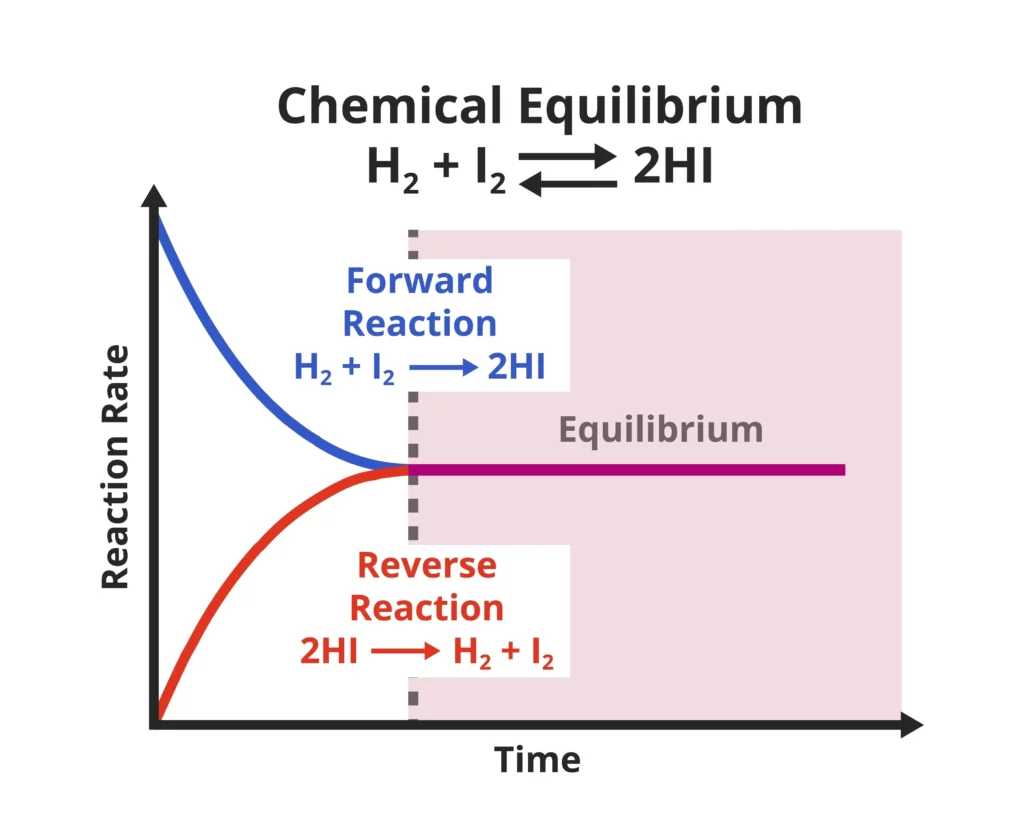

بررسی تعادل واکنش دیاسید و دیالکل در پلیاسترسازی

معادله بنیادی در پلیاسترسازی، واکنش یک گروه کربوکسیلیک اسید (–COOH) با یک گروه هیدروکسیل (–OH) است. این واکنش به صورت ذاتی برگشتپذیر است و تعادل آن با ثابت تعادل ($K_{eq}$) توصیف میشود:

$$R-COOH + R’-OH \rightleftharpoons R-COO-R’ + H_2O$$

در اکثر سیستمهای صنعتی پلیاسترسازی، مقدار ثابت تعادل پایین است (معمولاً بین ۱ تا ۱۰). مفهوم مهندسی این عدد این است که اگر ما در راکتور دخالت نکنیم، واکنش پس از تبدیل حدود ۶۰ تا ۷۰ درصد از مواد اولیه متوقف میشود و به تعادل میرسد. برای تولید رزین با وزن مولکولی بالا (که نیازمند تبدیل بالای ۹۹ درصد است)، ما باید طبق اصل لوشاتلیه، تعادل را به سمت راست جابجا کنیم. تنها راه عملی برای این کار در فرآیند پلیاسترسازی، حذف مداوم محصول جانبی (آب) از محیط واکنش است.

نقش کاتالیزورهای فلزی در افزایش سرعت پلیاسترسازی

واکنش استری شدن میتواند بدون کاتالیزور خارجی و تنها با تکیه بر خاصیت اسیدی خودِ مونومرها (Auto-catalysis) انجام شود. اما سرعت این واکنش خودکاتالیزوری متناسب با مربع غلظت اسید است ($Rate \propto [COOH]^2$). این یعنی در مراحل پایانی پلیاسترسازی که غلظت اسید کم میشود، سرعت واکنش به شدت افت میکند و زمان تولید اقتصادی نخواهد بود.

برای حل این مشکل، ما در مقیاس صنعتی از کاتالیزورهای فلزی استفاده میکنیم. نمکهای قلع (مانند FASCAT)، ترکیبات تیتانیوم (مانند تترابوتیل تیتانات) و آنتیموان، رایجترین کاتالیزورها در پلیاسترسازی هستند. این مواد با فعالسازی گروه کربونیل، انرژی فعالسازی را کاهش میدهند و سرعت واکنش را در مراحل پایانی که غلظت واکنشدهندهها کم است، بالا نگه میدارند. انتخاب نوع کاتالیزور بر اساس رنگ نهایی رزین و دمای فرآیند انجام میشود.

اهمیت حذف آب برای پیشرفت واکنش در سیستم پلیاسترسازی

همانطور که در بخش تعادل ذکر شد، خروج آب موتور محرک پلیاسترسازی است. در ابتدای واکنش که ویسکوزیته پایین و دما بالاست، آب به راحتی تبخیر میشود. اما چالش اصلی در مراحل انتهایی (پلیکندزاسیون) رخ میدهد.

زمانی که ویسکوزیته رزین بالا میرود، حبابهای آب و بخارات گلیکول در میان زنجیرههای پلیمری گیر میافتند. در این مرحله، سرعت کلی پلیاسترسازی دیگر تابع سینتیک شیمیایی نیست، بلکه تابع «انتقال جرم» است. یعنی هرچقدر بتوانیم آب را سریعتر از فاز مایع به فاز بخار منتقل کنیم، واکنش سریعتر پیش میرود. به همین دلیل است که طراحی همزن راکتور برای ایجاد سطح تماس زیاد و استفاده از سیستم خلاء قدرتمند، اجزای جداییناپذیر یک خط پلیاسترسازی کارآمد هستند.

کنترل واکنشهای جانبی و تخریب حرارتی در پلیاسترسازی

در حین عملیات پلیاسترسازی که معمولاً در دماهای بالا (۲۰۰ تا ۲۸۰ درجه سانتیگراد) انجام میشود، واکنشهای ناخواسته نیز رخ میدهند. یکی از مهمترین آنها، تشکیل پیوندهای اتری است (مثلاً تبدیل اتیلن گلیکول به دیاتیلن گلیکول یا DEG).

تشکیل اتر باعث کاهش دمای ذوب پلیمر، زرد شدن رنگ رزین و کاهش مقاومت اکسیداسیونی آن میشود. همچنین اگر دما در راکتور پلیاسترسازی به صورت موضعی (Hot spots) بالا رود، زنجیرههای پلیمری دچار شکست حرارتی (Thermal Degradation) میشوند که منجر به افزایش ناخواسته عدد اسیدی و تغییر رنگ محصول میشود. مهندسی دقیق سیستم گرمایش و کنترل دمای جداره راکتور، برای به حداقل رساندن این واکنشهای جانبی و حفظ کیفیت محصول نهایی ضروری است.

۳. طراحی و ساخت راکتور پلیاسترسازی

در هر خط تولید رزین، تجهیزات فرآیندی نقشی تعیینکننده در کیفیت نهایی دارند. راکتور پلیاسترسازی یک مخزن ساده نیست؛ بلکه یک محفظه تحت فشار و خلاء است که باید بتواند شرایط سخت شیمیایی و حرارتی را تحمل کند. ما در طراحی این ماشینآلات، باید پارامترهای دینامیک سیالات و انتقال حرارت را دقیقاً محاسبه کنیم تا از یکنواختی محصول در بچهای مختلف اطمینان حاصل شود.

استانداردهای طراحی بدنه و عدسی در راکتور پلیاسترسازی

بدنه اصلی راکتور پلیاسترسازی معمولاً به صورت استوانهای عمودی با نسبت ارتفاع به قطر (L/D) مشخص (معمولاً بین ۱.۲ تا ۱.۵) طراحی میشود. این نسبت ابعادی برای ایجاد الگوی جریان مناسب و سطح تبادل حرارتی کافی ضروری است.

از آنجا که فرآیند پلیاسترسازی در مراحل پایانی نیاز به خلاء قوی دارد، بدنه و عدسیهای راکتور باید طبق استانداردهای مخازن تحت فشار (مانند ASME Sec VIII) طراحی شوند تا در برابر فشار منفی (Full Vacuum) دچار تغییر شکل یا مچاله شدن نشوند. عدسی پایین معمولاً به فرم بیضوی (Ellipsoidal) یا توریسفریکال ساخته میشود تا تخلیه کامل رزین ویسکوز امکانپذیر باشد و هیچ نقطه مردهای برای تجمع مواد باقی نماند.

انتخاب نوع همزن و پروانه مناسب برای اختلاط در پلیاسترسازی

بزرگترین چالش مکانیکی در راکتور پلیاسترسازی، تغییر شدید ویسکوزیته است. در ابتدای واکنش، مواد مثل آب رقیق هستند، اما در انتها ویسکوزیته میتواند به هزاران سانتیپوآز برسد. یک همزن معمولی نمیتواند این دامنه وسیع را پوشش دهد.

ما در ساخت راکتورهای پلیاسترسازی پیشرفته، از همزنهای لنگری (Anchor) یا مارپیچی (Helical Ribbon) استفاده میکنیم. این پروانهها با فاصله بسیار کم از دیواره حرکت میکنند و ضمن تراشیدن سطح داخلی (برای جلوگیری از سوختن مواد)، جریان محوری قوی ایجاد میکنند تا رزین از پایین به بالا جابجا شود. طراحی شفت و گیربکس باید به گونهای باشد که بتواند گشتاور بسیار بالا در انتهای عملیات پلیاسترسازی را تحمل کند بدون اینکه دچار لرزش یا شکست شود.

سیستم گرمایش روغن داغ (Hot Oil) در راکتورهای پلیاسترسازی

دماهای مورد نیاز برای واکنش پلیاسترسازی (معمولاً بین ۲۲۰ تا ۲۸۰ درجه سانتیگراد) فراتر از توان بخار آب معمولی است (بخار در این دما نیاز به فشار بسیار خطرناکی دارد). بنابراین، استاندارد صنعتی استفاده از «سیستم روغن داغ» یا سیال حرارتی (Thermal Fluid) است.

راکتور پلیاسترسازی مجهز به کویلهای نیملوله (Half-pipe coils) یا ژاکت حرارتی است که روغن داغ در آن گردش میکند. مزیت استفاده از کویل نیملوله، تحمل فشار بالاتر و هدایت بهتر جریان روغن است که شوک حرارتی به بدنه راکتور را کاهش میدهد. سیستم کنترل دما باید بتواند با تنظیم دبی روغن، دمای داخل راکتور را با دقت $\pm 1$ درجه کنترل کند تا از تخریب حرارتی پلیمر جلوگیری شود.

اهمیت جنس استیل ۳۱۶ و پولیش داخلی راکتور پلیاسترسازی

مواد اولیه فرآیند پلیاسترسازی (بهویژه اسیدها در دمای بالا) خاصیت خورندگی دارند. استفاده از استیل ۳۰۴ معمولی در درازمدت منجر به خوردگی حفرهای (Pitting) و آلوده شدن رزین به یونهای آهن میشود که رنگ محصول را تیره میکند.

بنابراین، سطح داخلی تمامی راکتورهای پلیاسترسازی که در تماس با مواد هستند، باید از استیل ضدزنگ گرید 316L ساخته شوند. علاوه بر جنس، کیفیت سطح (Surface Finish) نیز حیاتی است. سطح داخلی باید تا حد آینهای (الکتروپولیش یا مکانیکال پولیش با زبری بسیار پایین) پرداخت شود. این صیقلی بودن مانع از چسبیدن رزین سوخته به دیوارهها میشود و عملیات شستشو و تمیزکاری راکتور را بین بچهای تولیدی تسهیل میکند.

سیستمهای تقطیر و خلاء در خط پلیاسترسازی

موفقیت در تولید رزین تنها به اتفاقات داخل مخزن محدود نمیشود؛ بلکه مدیریت بخارات خروجی نقشی حیاتی در اقتصاد و کیفیت فرآیند دارد. در پلیاسترسازی، ما با خروج مداوم آب و بخارات گلیکول روبرو هستیم. اگر سیستم جداسازی (Separation) کارآمد نباشد، یا مواد اولیه گرانقیمت (گلیکول) هدر میروند و یا واکنش به دلیل عدم خروج آب متوقف میشود. در این بخش، تجهیزات جانبی متصل به راکتور پلیاسترسازی را بررسی میکنیم.

نقش ستون تقطیر در جداسازی آب و گلیکول طی پلیاسترسازی

یکی از چالشهای ترمودینامیکی در فرآیند پلیاسترسازی، فراریت همزمان آب و گلیکول است. وقتی دمای راکتور به بالای ۱۰۰ درجه میرسد، بخار آب خارج میشود، اما مقداری از اتیلن گلیکول یا پروپیلن گلیکول نیز همراه آن تبخیر میشود. اگر این گلیکول به راکتور برنگردد، تعادل استوکیومتری بهم خورده و وزن مولکولی رزین افت میکند.

برای حل این مشکل، ما روی راکتور پلیاسترسازی یک «ستون تقطیر» (Distillation Column) نصب میکنیم. این ستون معمولاً از نوع پرکنده (Packed Column) با پکینگهای استیل یا سرامیکی است. ستون با ایجاد سطح تماس بالا، باعث میشود بخارات سنگینتر (گلیکول) سرد شده و به راکتور بازگردند (رفلاکس)، در حالی که بخار آب از بالای ستون عبور کرده و خارج میشود. طراحی دقیق ارتفاع و قطر ستون در خط پلیاسترسازی، ضامن کاهش ضایعات مواد اولیه است.

طراحی کندانسور برای بازیافت حلال در فرآیند پلیاسترسازی

بخاراتی که از بالای ستون تقطیر عبور میکنند (عمدتاً آب و مقداری مواد آلی سبک)، باید مایع شده و جمعآوری شوند. این وظیفه بر عهده «کندانسور» (Condenser) است. در سیستمهای پلیاسترسازی صنعتی، ما معمولاً از مبدلهای حرارتی پوسته و لوله (Shell & Tube) استفاده میکنیم.

آب خنککننده در لولهها جریان دارد و بخارات داغ در پوسته کندانس میشوند. در مرحله اول واکنش پلیاسترسازی که حجم آب تولیدی زیاد است، ظرفیت حرارتی کندانسور باید بتواند بار حرارتی بالا را دفع کند تا فشار راکتور بالا نرود. مایعات کندانس شده وارد مخزن جمعآوری (Receiver Tank) میشوند که در آنجا میتوان آب واکنش را اندازهگیری کرد و پیشرفت واکنش را پایش نمود.

چرا سیستم خلاء قوی برای مرحله نهایی پلیاسترسازی الزامی است؟

در فاز دوم تولید (پلیکندزاسیون)، ویسکوزیته رزین به شدت افزایش مییابد. در این شرایط، حبابهای کوچک آب و محصولات جانبی در میان زنجیرههای پلیمری گیر میافتند و نمیتوانند صرفاً با حرارت خارج شوند. اگر این مولکولها خارج نشوند، واکنش پلیاسترسازی متوقف میشود.

راهکار مهندسی، اعمال «خلاء» (Vacuum) است. کاهش فشار بخار روی سطح مایع، نیروی محرکهای ایجاد میکند که مولکولهای فرار را از دل رزین ویسکوز بیرون میکشد. در راکتورهای مدرن پلیاسترسازی، ما فشار را در مراحل پایانی به تدریج تا مقادیر بسیار پایین (مثلاً ۵۰ میلیبار یا کمتر) کاهش میدهیم. وجود نشتی در سیستم خلاء یا ضعیف بودن پمپ، منجر به طولانی شدن زمان پخت، زرد شدن رزین و افزایش مصرف انرژی میشود.

انتخاب پمپ وکیوم مناسب برای راکتور پلیاسترسازی

انتخاب پمپ خلاء برای واحد پلیاسترسازی چالشبرانگیز است، زیرا بخارات خروجی حاوی مواد خورنده (اسیدها) و مواد چسبنده (سوبلیم شدن انیدرید فتالیک) هستند که میتوانند پمپ را مسدود کنند. پمپهای روغنی معمولی در این فرآیند کارایی ندارند.

استاندارد صنعتی برای خطوط پلیاسترسازی، استفاده از پمپهای «رینگ آبی» (Liquid Ring Vacuum Pumps) است. در این پمپها، آب هم نقش سیلینگ و هم نقش خنککننده را بازی میکند و حساسیت کمتری به ورود مایعات و ذرات دارد. برای دستیابی به خلاءهای بسیار بالا (در تولید رزینهای خاص)، ما از ترکیب پمپ رینگ آبی با یک «روتس بلوئر» (Roots Blower) یا سیستمهای اجکتور بخار استفاده میکنیم تا ظرفیت مکش در فشارهای پایین حفظ شود.

فرآیند پلیاسترسازی رزینهای غیر اشباع (UPR)

رزینهای پلیاستر غیر اشباع، ستون فقرات صنعت کامپوزیت و فایبرگلاس هستند. فرآیند تولید این مواد با رزینهای اشباع متفاوت است، زیرا ساختار شیمیایی آنها باید حاوی پیوندهای دوگانه فعال باشد تا در مرحله نهایی (هنگام استفاده مشتری) قابلیت پخت و شبکهای شدن داشته باشد. در این بخش، نکات فنی و فرمولاسیون اختصاصی پلیاسترسازی این گروه از رزینها را بررسی میکنیم.

فرمولاسیون و مواد اولیه در پلیاسترسازی رزین غیر اشباع

هسته اصلی در فرآیند پلیاسترسازی رزینهای غیر اشباع، استفاده هوشمندانه از دو نوع اسید است: یک «اسید اشباع» (مانند انیدرید فتالیک) برای ایجاد خواص مکانیکی و انعطاف، و یک «اسید غیر اشباع» (مانند انیدرید مالئیک) برای ایجاد پیوندهای دوگانه واکنشپذیر.

در شروع واکنش، انیدرید مالئیک با دیالکلها (معمولاً پروپیلن گلیکول) وارد واکنش میشود. نکته حساس مهندسی در اینجا، کنترل دمای پلیاسترسازی است تا ایزومریزاسیون ساختار «مالئات» (سیس) به ساختار پایدارتر «فumarat» (ترانس) انجام شود. این تغییر ساختاری برای دستیابی به سختی و مقاومت حرارتی بالا در محصول نهایی ضروری است. نسبت مولی دقیق گلیکول به اسید (معمولاً ۱.۰۵ به ۱) برای جبران تلفات گلیکول در ستون تقطیر محاسبه میشود.

مرحله رقیقسازی با استایرن در بلندر پس از پلیاسترسازی

پس از اینکه واکنش در راکتور پلیاسترسازی به عدد اسیدی مطلوب رسید (معمولاً بین ۳۰ تا ۵۰)، محصول خروجی یک پلیمر بسیار ویسکوز و جامد در دمای محیط است. برای اینکه این رزین قابل استفاده باشد، باید در یک حلال واکنشپذیر (Reactive Diluent) حل شود.

این عملیات در مخزنی جداگانه به نام «بلندر» (Blender) یا مخزن رقیقسازی (Thinning Tank) انجام میشود. رزین داغ از راکتور به بلندر منتقل شده و با مونومر استایرن مخلوط میشود. استایرن در اینجا دو نقش دارد: هم ویسکوزیته رزین را کاهش میدهد تا قابل پمپاژ و کاربری باشد، و هم در زمان پخت نهایی، به عنوان پل ارتباطی بین زنجیرههای پلیاستر عمل کرده و شبکه سه بعدی را تشکیل میدهد.

مدیریت گرمازایی شدید در مرحله اختلاط نهایی پلیاسترسازی

مخلوط کردن رزین داغ (خروجی از راکتور پلیاسترسازی) با استایرن سرد، یکی از خطرناکترین مراحل در کارخانه رزینسازی است. دمای رزین هنگام ورود به بلندر باید به دقت کنترل شود (معمولاً زیر ۱۸۰ درجه). اگر دما خیلی بالا باشد، استایرن میجوشد و فشار بلندر به شدت بالا میرود.

از طرف دیگر، خود استایرن مستعد پلیمریزاسیون خودبهخودی است. تماس با رزین داغ میتواند باعث شروع واکنش گرمازا (Exotherm) در بلندر شود که منجر به ژل شدن کل محموله (Batch) و خسارت سنگین به تجهیزات میگردد. برای پیشگیری از این حادثه، در خطوط پلیاسترسازی استاندارد، ابتدا مقدار مشخصی بازدارنده (Inhibitor) مانند هیدروکینون به استایرن در بلندر اضافه میشود و سیستم خنککننده (کویل آب سرد) بلندر همواره آماده به کار است تا دمای مخلوط را سریعاً به زیر ۵۰ درجه برساند.

فرآیند پلیاسترسازی رزینهای اشباع و گرید بطری (PET)

تولید پلیاتیلن ترفتالات (PET) و پلیبوتیلن ترفتالات (PBT)، حجم عظیمی از بازار جهانی پلیمرهای مهندسی را به خود اختصاص داده است. برخلاف رزینهای غیر اشباع که مایع هستند و در بشکه فروخته میشوند، محصولات این بخش معمولاً به صورت چیپسهای جامد (Granules) برای تولید بطری، الیاف نساجی و فیلمهای بستهبندی استفاده میشوند. در این بخش، تفاوتهای مهندسی و تجهیزاتی در فرآیند پلیاسترسازی این مواد، به ویژه نیاز حیاتی به افزایش ویسکوزیته در فاز جامد را بررسی میکنیم.

مقایسه راکتورهای پلیاسترسازی پیوسته و بچ (Batch)

در مقیاسهای تولید پایین (مثلاً زیر ۵۰ تن در روز) یا زمانی که تنوع گرید محصول زیاد است (مثلاً تغییر مداوم بین گریدهای مات و شفاف)، استفاده از راکتور پلیاسترسازی بچ (ناپیوسته) منطقی است. در این سیستم، تمام مراحل واکنش از شارژ مواد تا تخلیه نهایی در یک یا دو مخزن انجام میشود و پارامترها در طول زمان تغییر میکنند.

اما برای تولید انبوه PET گرید بطری که نیاز به هزاران تن محصول یکنواخت دارد، سیستمهای بچ پاسخگو نیستند. ما در اینجا از خطوط پلیاسترسازی پیوسته (Continuous Polymerization – CP) استفاده میکنیم. در این خطوط، مواد اولیه (PTA و MEG) به صورت خمیر وارد اولین راکتور میشوند و پس از عبور از یک سری راکتورهای آبشاری (Cascade)، واکنشهای استری شدن و پلیمریزاسیون را مرحله به مرحله طی میکنند. در سیستم پیوسته، شرایط در هر نقطه ثابت است و متغیر، مکان مواد است. مزیت اصلی این روش در فرآیند پلیاسترسازی، ثبات کیفیت محصول و کاهش نوسانات ویسکوزیته ذاتی (IV) است که برای ریسندگی الیاف با سرعت بالا حیاتی است.

اهمیت مرحله پلیاسترسازی در حالت جامد (SSP) برای افزایش ویسکوزیته

در راکتورهای فاز مذاب (Melt Phase)، به دلیل محدودیتهای فیزیکی در انتقال جرم و ویسکوزیته بسیار بالا، نمیتوانیم وزن مولکولی را از حد مشخصی بالاتر ببریم. معمولاً ویسکوزیته ذاتی (IV) خروجی از راکتور مذاب حدود ۰.۶ دسیلیتر بر گرم است. این مقدار برای الیاف نساجی کافی است، اما برای تولید بطریهای گازدار که تحت فشار داخلی هستند، به IV بالای ۰.۸ نیاز داریم.

راهکار مهندسی ما برای حل این مشکل، افزودن یک مرحله تکمیلی به نام «پلیاسترسازی در حالت جامد» (Solid State Polymerization) یا SSP است. در این فرآیند، چیپسهای PET جامد شده را در راکتورهای بستر متحرک (Moving Bed) یا گردان، تحت جریان گاز خنثی داغ (معمولاً نیتروژن در دمای حدود ۲۱۰ درجه سانتیگراد) قرار میدهیم. در این دما، زنجیرههای پلیمری در فاز جامد به یکدیگر متصل میشوند و واکنش پلیاسترسازی ادامه مییابد. چون پلیمریزاسیون در فاز جامد رخ میدهد و ذرات معلق هستند، محصولات جانبی (مانند استالدهید و آب) راحتتر از سطح چیپس خارج شده و وزن مولکولی به شدت افزایش مییابد.

تکنیکهای کریستالیزاسیون در خط تولید پلیاسترسازی PET

چیپسهای PET که بلافاصله از راکتور پلیاسترسازی مذاب خارج و سرد میشوند، ساختاری «آمورف» (بیشکل) و شفاف دارند. این چیپسهای آمورف دارای دمای انتقال شیشهای ($T_g$) پایینی هستند (حدود ۸۰ درجه). اگر این چیپسها را مستقیماً وارد راکتور SSP (که دمای بالای ۲۰۰ درجه دارد) کنیم، نرم شده و به هم میچسبند و تودههای عظیم کلوخهای تشکیل میدهند که کل خط تولید را مسدود میکند.

برای جلوگیری از این مشکل عملیاتی، ما قبل از مرحله SSP، از تجهیزات «کریستالایزر» (Crystallizer) استفاده میکنیم. این دستگاهها با همزدن شدید چیپسها در بستر سیال یا توسط پاروهای مکانیکی در دمای کنترلشده (حدود ۱۶۰ درجه)، باعث میشوند زنجیرههای پلیمری آرایش منظمی پیدا کنند و ساختار کریستالی شود. چیپس کریستالیزه شده، رنگ سفید و مات پیدا میکند و نقطه ذوب و پایداری حرارتی آن بالا میرود، به طوری که در دمای بالای SSP دیگر چسبناک نخواهد بود. بنابراین، واحد کریستالیزاسیون یک پیشنیاز فنی اجتنابناپذیر برای تکمیل موفقیتآمیز فرآیند پلیاسترسازی حالت جامد است.

تجهیزات انتقال و خنکسازی در خط پلیاسترسازی

زمانی که واکنش در راکتور پلیاسترسازی به پایان میرسد، ما با یک سیال داغ، چسبناک و با ویسکوزیته بسیار بالا روبرو هستیم که باید به سرعت تخلیه، خنک و بستهبندی شود. انتخاب پمپها و سیستمهای خنککننده در این بخش، گلوگاه نهایی خط تولید است. اگر تجهیزات تخلیه ضعیف باشند، رزین در راکتور باقی میماند و دچار تخریب حرارتی میشود. در این بخش، ماشینآلات تخصصی انتهای خط (Downstream Equipment) را که وظیفه مدیریت محصول خروجی از فرآیند پلیاسترسازی را دارند، معرفی میکنیم.

پمپهای دندهای و لوب برای تخلیه رزین ویسکوز از راکتور پلیاسترسازی

تخلیه رزین پلیاستر با ویسکوزیته بالا (گاهی تا ۵۰۰،۰۰۰ سانتیپوآز) از عهده پمپهای گریز از مرکز (Centrifugal) خارج است. این پمپها در چنین ویسکوزیتهای دچار پدیده کاویتاسیون شده و جریان قطع میشود.

استاندارد صنعتی برای تخلیه راکتور پلیاسترسازی، استفاده از «پمپهای جابجایی مثبت» (Positive Displacement)، به ویژه پمپهای دندهای (Gear Pumps) یا پمپهای لوب (Lobe Pumps) است. این پمپها با هر دور چرخش، حجم مشخصی از مواد را با فشار بالا به جلو میرانند و ویسکوزیته بالا تاثیری بر دبی خروجی آنها ندارد. بدنه پمپ باید دارای ژاکت حرارتی (Jacketing) باشد تا رزین در داخل پمپ سرد و جامد نشود. همچنین، استفاده از سیلهای مکانیکی دوبل (Double Mechanical Seals) برای جلوگیری از نشت رزین و ورود هوا به داخل پمپ در خط پلیاسترسازی الزامی است.

کاربرد نوار نقاله خنککننده (Cooling Belt) برای جامدسازی رزین پلیاستر

برای رزینهای جامد (مانند رزینهای پودری، اشباع یا رزینهای فنولیک)، مذاب خروجی از راکتور پلیاسترسازی باید سریعاً سرد و خرد شود. روشهای قدیمی مثل تشتکگذاری، زمانبر هستند و کیفیت محصول را کاهش میدهند.

تجهیز مدرن برای این کار، «نوار نقاله خنککننده استیل» (Steel Belt Cooler) است. در این دستگاه، لایهای نازک از رزین مذاب روی یک تسمه استیل متحرک پخش میشود. در زیر تسمه، نازلهای آب سرد با فشار اسپری میشوند و حرارت رزین را از طریق رسانایی استیل جذب میکنند. در انتهای مسیر نوار نقاله، رزین کاملاً جامد و شکننده شده و توسط یک تیغه خردکن (Breaker) به قطعات پولکی (Flakes) تبدیل میشود. این ماشینآلات ظرفیت تولید خط پلیاسترسازی را به شدت افزایش میدهند و محصولی یکنواخت ارائه میکنند.

سیستمهای فیلتراسیون مذاب در خروجی خط پلیاسترسازی

حتی با بهترین مواد اولیه، احتمال ورود ذرات خارجی یا تشکیل ژلهای سوخته (Black spots) در فرآیند پلیاسترسازی وجود دارد. برای محصولاتی که حساسیت بالایی دارند (مثل الیاف نوری یا فیلمهای نازک)، وجود حتی یک ذره میکرونی مردود است.

بنابراین، در مسیر خروجی پمپ تخلیه، فیلترهای مذاب (Melt Filters) نصب میشوند. این فیلترها باید تحمل فشار و دمای بالا را داشته باشند. در خطوط پیوسته پلیاسترسازی، ما از «فیلترهای تعویضشونده» (Screen Changers) استفاده میکنیم که امکان تعویض توری فیلتر بدون توقف خط تولید را فراهم میکنند. طراحی هیدرولیک این تجهیزات باید به گونهای باشد که افت فشار در مسیر جریان پلیمر حداقل باشد و به پمپ فشار وارد نکند.

دستگاههای گرانولساز و چیپسکن در انتهای فرآیند پلیاسترسازی

برای تبدیل رزین به دانهبندی استاندارد جهت فروش یا انبارداری، از دستگاههای پلتایزر (Pelletizer) استفاده میشود. در صنعت پلیاسترسازی، دو تکنیک اصلی وجود دارد:

- ۱. روش رشتهای (Strand Pelletizing): رزین به صورت رشتههای ماکارونی از دای (Die) خارج شده، در حوضچه آب سرد میشود و سپس توسط کاتر خرد میشود. این روش ساده و ارزان است.

- ۲. روش برش زیر آب (Underwater Pelletizing): خروجی راکتور پلیاسترسازی مستقیماً وارد محفظه پر از آب میشود و تیغهها در همان لحظه خروج مذاب، آن را برش میدهند. این روش برای رزینهای چسبناک و با ظرفیت بالا مناسبتر است و دانههایی کاملاً کروی و هماندازه تولید میکند که جریانپذیری بهتری در قیفهای اکسترودر مشتری دارند.

کنترل کیفیت و پارامترهای فرآیندی در پلیاسترسازی

مدیریت یک بچ تولیدی رزین، نیازمند نظارت لحظهبهلحظه بر متغیرهای واکنش است تا اطمینان حاصل شود که محصول نهایی با مشخصات فنی مطلوب مطابقت دارد. در فرآیند پلیاسترسازی، ما دسترسی بصری به داخل راکتور نداریم، بنابراین باید به دادههای آزمایشگاهی و سنسورهای ابزار دقیق تکیه کنیم. در این بخش، شاخصهای کلیدی عملکرد (KPI) را که تعیینکننده پایان واکنش و کیفیت رزین هستند، بررسی میکنیم.

پایش عدد اسیدی به عنوان شاخص اصلی پیشرفت پلیاسترسازی

«عدد اسیدی» (Acid Value – AV)، معتبرترین معیار شیمیایی برای سنجش میزان پیشرفت واکنش در پلیاسترسازی است. این عدد بیانگر مقدار میلیگرم پتاسیم هیدروکسید (KOH) لازم برای خنثی کردن یک گرم از رزین است و نشان میدهد چه مقدار گروه کربوکسیلیک اسید واکنشنداده در مخلوط باقی مانده است.

در شروع عملیات، عدد اسیدی بسیار بالاست (چون اسیدها هنوز مصرف نشدهاند). با پیشرفت واکنش استری شدن، این عدد به صورت لگاریتمی کاهش مییابد. اپراتورها در فواصل زمانی مشخص، از شیر نمونهگیری راکتور نمونه برداشته و در آزمایشگاه با تیتراسیون حلال، عدد اسیدی را اندازه میگیرند. رسیدن عدد اسیدی به مقدار هدف (مثلاً زیر ۱۰ یا ۵ بسته به نوع رزین)، سیگنال پایان واکنش یا زمان اعمال خلاء در فرآیند پلیاسترسازی است.

کنترل ویسکوزیته و گشتاور همزن در حین عملیات پلیاسترسازی

در مراحل انتهایی واکنش (پلیکندزاسیون)، تغییرات عدد اسیدی کند میشود و معیار اصلی برای تشخیص پایان کار، «ویسکوزیته» یا وزن مولکولی است. اما اندازهگیری ویسکوزیته با کاپ یا ویسکومتر زمانبر است و نمونه سریعاً سرد و جامد میشود.

راهکار صنعتی در خطوط پلیاسترسازی، پایش مداوم «گشتاور» (Torque) یا جریان مصرفی (آمپر) موتور همزن است. هرچه زنجیرههای پلیمری بلندتر و درهمرفتهتر شوند، مقاومت سیال در برابر چرخش پروانه افزایش مییابد. سیستمهای کنترل پیشرفته (PLC) با رسم نمودار گشتاور بر حسب زمان، نقطه دقیق رسیدن به ویسکوزیته هدف را تشخیص میدهند و فرمان توقف واکنش را صادر میکنند تا از ژل شدن ناگهانی رزین جلوگیری شود.

تنظیم نمودار دمایی و فشار در مراحل مختلف سیکل پلیاسترسازی

اجرای موفقیتآمیز فرآیند پلیاسترسازی مستلزم پیروی از یک «منحنی پخت» (Recipe) دقیق است که پروفایل دما و فشار را در طول زمان تعیین میکند. معمولاً این فرآیند شامل دو فاز اصلی است:

- ۱. فاز اتمسفریک: افزایش تدریجی دما تا حدود ۲۱۰ درجه سانتیگراد برای خروج سریع آب واکنش.

- ۲. فاز خلاء: افزایش دما تا ۲۴۰-۲۵۰ درجه و کاهش تدریجی فشار برای خروج آخرین بقایای گلیکول.

اگر در حین پلیاسترسازی خلاء زودتر از موعد اعمال شود، مونومرهای واکنشنداده از سیستم خارج شده و استوکیومتری برهم میخورد. همچنین نوسانات دمایی میتواند باعث تغییر رنگ رزین شود. بنابراین، کالیبراسیون دورهای سنسورهای دما (PT100) و ترانسمیترهای فشار برای حفظ تکرارپذیری تولید الزامی است.

چالشهای عملیاتی و ایمنی در واحد پلیاسترسازی

مدیریت یک کارخانه شیمیایی بدون شناخت نقاط بحرانی و خطرات بالقوه، غیرممکن است. در واحد پلیاسترسازی، ما با دماهای بالا، فشارهای منفی و مواد شیمیایی واکنشپذیر سروکار داریم. گرفتگی تجهیزات یا نشت بخارات اشتعالپذیر میتواند منجر به توقف طولانیمدت خط تولید یا حوادث ایمنی شود. در این بخش، راهکارهای مهندسی برای پیشگیری از این مشکلات را بررسی میکنیم.

جلوگیری از گرفتگی ستون تقطیر در راکتور پلیاسترسازی

یکی از مشکلات شایع در راکتورهای رزین، پدیده «تصعید» (Sublimation) مواد اولیه جامد است. موادی مانند انیدرید فتالیک یا اسید ترفتالیک که در فرآیند پلیاسترسازی استفاده میشوند، قبل از ذوب شدن تمایل به بخار شدن دارند.

این بخارات وارد ستون تقطیر میشوند و اگر دمای بالای ستون سرد باشد، دوباره به حالت جامد (کریستال) درمیآیند. این کریستالها به سرعت مسیر عبور بخار آب را مسدود میکنند (Clogging) که منجر به افزایش خطرناک فشار داخل راکتور میشود. راهکار ما در طراحی تجهیزات پلیاسترسازی، استفاده از سیستمهای گرمایش همراه (Steam Tracing) یا ژاکت حرارتی برای ستون تقطیر است تا دمای دیوارهها همواره بالاتر از نقطه تصعید مواد نگه داشته شود.

خطرات کار با مالئیک انیدرید و استایرن در سالن پلیاسترسازی

مواد اولیه مورد استفاده در فرآیند پلیاسترسازی خطرات بهداشتی و ایمنی جدی دارند. انیدرید مالئیک در حالت مذاب به شدت خورنده است و بخارات آن باعث سوختگی شدید مجاری تنفسی میشود. سیستمهای تهویه موضعی و استفاده از تجهیزات حفاظت فردی (PPE) کامل برای اپراتورها الزامی است.

از سوی دیگر، استایرن (که در مرحله رقیقسازی استفاده میشود) مایعی قابل اشتعال با نقطه فلش پایین است. بخارات استایرن سنگینتر از هوا هستند و در کف سالن جمع میشوند. برای ایمنسازی واحد پلیاسترسازی، تمام تجهیزات الکتریکی باید از نوع ضد انفجار (Ex-proof) باشند و مخازن استایرن و بلندرها باید تحت پوشش گاز خنثی (نیتروژن) قرار گیرند تا از ایجاد اتمسفر انفجاری جلوگیری شود.

روشهای استاندارد شستشو و تمیزکاری راکتور پلیاسترسازی

پس از چندین بچ تولید، لایهای از رزین سوخته یا ژلشده روی کویلها و دیواره راکتور مینشیند. این لایه ضریب انتقال حرارت را کاهش میدهد و باعث کدر شدن محصول جدید میشود. تمیزکاری منظم در برنامه نگهداری و تعمیرات (PM) خط پلیاسترسازی ضروری است.

دو روش اصلی برای شستشو وجود دارد:

- ۱. شستشوی شیمیایی: جوشاندن محلول سود سوزآور (NaOH) یا حلالهای آلی (مانند گلیکول داغ) در راکتور برای حل کردن رسوبات پلیمری.

- ۲. شستشوی مکانیکی: استفاده از جتهای آب فشار قوی (High-pressure Water Jet) تا ۱۰۰۰ بار برای کندن لایههای سخت. در طراحی راکتورهای مدرن پلیاسترسازی، نازلهای شستشوی خودکار (CIP) تعبیه میشود تا نیاز به ورود نفر به داخل مخزن (که فضای بسته و خطرناک است) حذف گردد.

تکنولوژیهای نوین در صنعت پلیاسترسازی

صنعت رزینسازی نیز مانند سایر صنایع شیمیایی به سمت هوشمندسازی و پایداری زیستمحیطی حرکت میکند. روشهای سنتی که بر پایه آزمون و خطا یا استفاده از کاتالیزورهای سمی استوار بودند، به تدریج جای خود را به تکنولوژیهای مدرن میدهند. ما در این بخش، آینده فرآیند پلیاسترسازی و نوآوریهایی که راندمان، ایمنی و کیفیت محصول را ارتقا میدهند، مرور میکنیم.

استفاده از کاتالیزورهای سبز و بدون فلز در پلیاسترسازی

کاتالیزورهای متداول قلع و آنتیموان که سالهاست در راکتورهای پلیاسترسازی استفاده میشوند، اگرچه کارایی بالایی دارند، اما به دلیل سمیت فلزات سنگین، در برخی کاربردها (مانند بستهبندی مواد غذایی یا پزشکی) با محدودیتهای قانونی مواجه شدهاند. رویکرد جدید در مهندسی این فرآیند، جایگزینی آنها با «ارگانوکاتالیستها» (Organocatalysts) یا آنزیمهاست.

لیپازهای تثبیتشده (مانند CALB) میتوانند واکنش استری شدن را در دماهای بسیار پایینتر (زیر ۱۰۰ درجه سانتیگراد) انجام دهند. این کاهش دما در فرآیند پلیاسترسازی، باعث صرفهجویی عظیم در انرژی و جلوگیری از تغییر رنگ رزین میشود. همچنین نسل جدید کاتالیزورهای بر پایه تیتانیوم و زیرکونیوم که سمیت کمتری دارند، به عنوان جایگزین قلع در حال توسعه هستند. استفاده از این کاتالیزورهای نوین در خط پلیاسترسازی، محصولی شفافتر (Water-white) و سازگارتر با محیط زیست ارائه میدهد که ارزش افزوده بالاتری در بازار دارد.

اتوماسیون کامل و سیستمهای کنترل PLC در راکتورهای پلیاسترسازی

دوران کنترل دستی شیرهای بخار و خواندن عقربههای فشارسنج توسط اپراتور به سر آمده است. خطوط مدرن پلیاسترسازی توسط سیستمهای کنترل توزیعشده (DCS) یا PLC مدیریت میشوند تا خطای انسانی به صفر برسد.

در این سیستمهای هوشمند، تمام پارامترهای حیاتی (دما، فشار خلاء، دور همزن، آمپر موتور و دبی رفلاکس) به صورت لحظهای پایش و ثبت میشوند. نرمافزار کنترل میتواند بر اساس «منحنی پخت» (Recipe) تعریفشده، به صورت خودکار ولوهای روغن داغ را باز و بسته کند یا پمپ خلاء را دقیقاً در زمان مناسب وارد مدار کند. این سطح از اتوماسیون در پلیاسترسازی تضمین میکند که کیفیت رزین تولید شده در شیفت شب، دقیقاً مشابه شیفت روز است و نوسانات کیفیت بین بچهای مختلف (Batch-to-Batch consistency) حذف میشود.

سیستمهای دوزینگ و تغذیه خوراک در خط پلیاسترسازی

کیفیت نهایی رزین، پیش از آنکه در راکتور تعیین شود، در مرحله وزنکشی و آمادهسازی مواد اولیه مشخص میگردد. در فرآیند پلیاسترسازی، انحراف جزئی در نسبت مولی دیاسید به دیالکل (استوکیومتری)، باعث تغییر شدید در وزن مولکولی، عدد اسیدی و خواص نهایی محصول میشود. بنابراین، تجهیزات دوزینگ (Dosing) و تغذیه (Feeding) در ابتدای خط تولید، نقشی تعیینکننده در تکرارپذیری محصول دارند. در این بخش، سیستمهای دقیق توزین و انتقال مواد را که برای یک واحد صنعتی ضروری هستند، بررسی میکنیم.

اهمیت دقت سیستمهای توزین (Weighing Systems) در فرمولاسیون پلیاسترسازی

در یک بچ تولیدی صنعتی، ما با تناژهای بالا سروکار داریم (مثلاً ۲۰ تن رزین)، اما دقت وزنکشی مواد افزودنی (مانند کاتالیزور یا بازدارنده) باید در حد گرم باشد. سیستمهای توزین سنتی (مانند باسکول دستی) خطای انسانی زیادی دارند که منجر به نوسان کیفیت در پلیاسترسازی میشود.

در خطوط مدرن، مخازن آمادهسازی و حتی خودِ راکتور پلیاسترسازی روی لودسلهای (Load Cells) دقیق صنعتی نصب میشوند. این لودسلها باید کالیبراسیون دورهای داشته باشند و در برابر ارتعاشات ناشی از موتور همزن راکتور ایزوله شوند (Vibration Isolation). سیستم کنترل (PLC) با خواندن وزن لحظهای مخزن، فرمان قطع و وصل شیرهای تغذیه را صادر میکند. دقت بالای سیستم توزین، ضامن رسیدن به عدد اسیدی هدف در زمان پیشبینی شده است و از اصلاحات پرهزینه در انتهای بچ جلوگیری میکند.

کاربرد فلومترهای جرمی (Mass Flow Meter) برای تزریق مایعات در راکتور پلیاسترسازی

برای تغذیه مواد مایع مانند اتیلن گلیکول یا پروپیلن گلیکول به داخل راکتور پلیاسترسازی، استفاده از فلومترهای حجمی (مانند توربینی) دقت کافی را ندارد. دلیل این امر، تغییر دانسیته گلیکولها با تغییر دمای محیط انبار است. یک لیتر گلیکول در تابستان، جرم کمتری نسبت به زمستان دارد.

استاندارد صنعتی برای خوراکدهی مایعات در خط پلیاسترسازی، استفاده از «فلومترهای جرمی کوریولیس» (Coriolis Mass Flow Meters) است. این تجهیزات جرم سیال را مستقل از دما و فشار اندازهگیری میکنند. با استفاده از این فلومترها، اپراتور میتواند نسبت مولی گلیکول به اسید را با خطای کمتر از ۰.۱ درصد تنظیم کند. این دقت بالا، میزان گلیکول ضایعاتی در ستون تقطیر را کاهش داده و راندمان اقتصادی فرآیند را بهبود میبخشد.

سیستمهای انتقال پودر (اسید ترفتالیک/انیدرید) به مخزن راکتور پلیاسترسازی

مواد اولیه جامد در پلیاسترسازی (مانند اسید ترفتالیک PTA یا انیدرید فتالیک) معمولاً به صورت پودر یا پرک در کیسههای بزرگ (Big Bags) یا سیلو ذخیره میشوند. انتقال دستی این حجم از پودر به بالای راکتور، علاوه بر کندی، خطرات بهداشتی (غبار اسیدی) برای پرسنل ایجاد میکند.

در پلنتهای پیشرفته، از سیستمهای انتقال پنوماتیک (Pneumatic Conveying) یا اسکرو کانوایر (Screw Conveyor) برای شارژ راکتور استفاده میشود. این سیستمها کاملاً بسته هستند و از انتشار غبار جلوگیری میکنند. نکته فنی مهم در اینجا، استفاده از سیستمهای نیتروژندهی (Nitrogen Purging) در مسیر انتقال است. حذف اکسیژن از لابلای ذرات پودر قبل از ورود به راکتور پلیاسترسازی داغ، خطر انفجار غبار و اکسیداسیون زودرس رزین را از بین میبرد.

مدیریت پسماند و سیستمهای اسکرابر در فرآیند پلیاسترسازی

در کنار تولید محصول باکیفیت، یکی از الزامات اصلی راهاندازی هر واحد شیمیایی، رعایت استانداردهای زیستمحیطی است. فرآیند پلیاسترسازی به دلیل ماهیت واکنشهای تراکمی، حجم قابل توجهی آب آلوده (آب واکنش) و بخارات اسیدی تولید میکند. اگر این خروجیها مدیریت نشوند، علاوه بر جریمههای سنگین قانونی، باعث خوردگی تجهیزات جانبی و آلودگی شدید هوا میشوند. در این بخش، سیستمهای تصفیه و خنثیسازی بخارات را بررسی میکنیم.

طراحی برج اسکرابر (Scrubber Tower) برای خنثیسازی بخارات اسیدی پلیاسترسازی

بخارات خروجی از کندانسور راکتور پلیاسترسازی، حاوی مقادیر کمی از انیدرید فتالیک، انیدرید مالئیک و سایر ترکیبات آلی فرار (VOC) هستند که بوی تند و خاصیت خورندگی دارند. رها کردن این بخارات در اتمسفر مجاز نیست.

راهکار استاندارد مهندسی، نصب «برج اسکرابر» یا برج شستشو در انتهای خط است. در این برج که معمولاً از جنس استیل یا فایبرگلاس مقاوم به اسید ساخته میشود، بخارات از پایین وارد شده و محلول خنثیکننده (مانند سود سوزآور رقیق یا آب) از بالا روی پکینگها (Packing) اسپری میشود. تماس فاز گاز و مایع در اسکرابر باعث میشود بخارات اسیدی جذب آب شده و خنثی شوند. طراحی صحیح دبی چرخش آب در اسکرابر، ضامن پاک بودن هوای خروجی از واحد پلیاسترسازی است.

بازیافت آب فرآیندی و جداسازی گلیکولها در واحد پلیاسترسازی

آبی که به عنوان محصول جانبی واکنش از انتهای ستون تقطیر خارج میشود (Reaction Water)، آب خالص نیست؛ بلکه حاوی درصد بالایی از مواد آلی محلول (COD بالا) و مقداری گلیکول است. دور ریختن این آب در فاضلاب شهری ممنوع است.

در واحدهای پیشرفته پلیاسترسازی، این آب ابتدا وارد مخازن آرامش (Settling Tanks) میشود تا اگر مواد روغنی یا رزین در آن باشد، جدا شود. سپس برای بازیافت گلیکولهای گرانقیمت، از سیستمهای تقطیر جزءبهجزء استفاده میشود. بازگرداندن گلیکول بازیافتی به چرخه تولید (Recycle)، هزینههای مواد اولیه را در فرآیند پلیاسترسازی کاهش میدهد. آب باقیمانده نیز باید به تصفیهخانه بیولوژیکی کارخانه ارسال شود.

استانداردهای زیستمحیطی برای خروجیهای خط تولید پلیاسترسازی

علاوه بر پسماندهای مایع، کنترل بوی استایرن (در تولید رزینهای غیر اشباع) یک چالش جدی است. استایرن آستانه بویایی بسیار پایینی دارد و حتی نشت مقدار کمی از آن، باعث شکایت همسایگان میشود.

در طراحی سالن تولید پلیاسترسازی، تمامی مخازن و بلندرها باید به سیستم جمعآوری بخارات (Vent Header) متصل باشند. این لولهها بخارات را به سمت فیلترهای کربن فعال یا سیستمهای اکسیداسیون حرارتی (Thermal Oxidizer) هدایت میکنند تا پیش از خروج از دودکش، کاملاً سوزانده یا جذب شوند. رعایت این پروتکلها برای اخذ مجوز بهرهبرداری خط پلیاسترسازی الزامی است.

راکتورهای پایلوت و اصول مقیاسدهی (Scale-up) در صنعت پلیاسترسازی

یکی از ریسکهای بزرگ در صنعت شیمیایی، انتقال مستقیم یک فرمولاسیون از لوله آزمایشگاه به راکتور صنعتی ۲۰ تنی است. تفاوت در انتقال حرارت و جرم بین این دو مقیاس، میتواند منجر به شکست کامل عملیات شود. بنابراین، استفاده از واحدهای نیمهصنعتی یا «پایلوت» (Pilot Plant) یک مرحله ضروری در توسعه فرآیند پلیاسترسازی است. در این بخش، اصول مهندسی برای تبدیل مقیاس (Scale-up) و اهمیت راکتورهای پایلوت را بررسی میکنیم.

کاربرد راکتورهای پایلوت برای تحقیق و توسعه فرمولهای جدید پلیاسترسازی

قبل از اینکه مواد اولیه گرانقیمت در راکتور اصلی شارژ شوند، مهندسین R&D باید رفتار واکنش را در مقیاس کوچکتر (مثلاً ۵۰ تا ۵۰۰ کیلوگرم) بررسی کنند. راکتور پایلوت پلیاسترسازی نسخهای کوچکشده از راکتور اصلی است که تمام تجهیزات جانبی (ستون تقطیر، کندانسور، سیستم خلاء و گرمایش روغن) را داراست.

ما با استفاده از این تجهیزات، میتوانیم اثر تغییر نوع کاتالیزور، ترتیب اضافه کردن مواد یا تغییر پروفایل دمایی را بر روی خواص نهایی (مانند رنگ و زمان ژل شدن) ارزیابی کنیم. دادههای به دست آمده از پایلوت، دقیقترین مرجع برای تنظیم سیستم کنترل (PLC) در خط تولید اصلی پلیاسترسازی هستند و ریسک تولید محصول نامنطبق (Off-spec) را به حداقل میرسانند.

چالشهای تبدیل مقیاس آزمایشگاهی به صنعتی در فرآیند پلیاسترسازی

بزرگترین اشتباه در مقیاسدهی، تصور این است که اگر حجم راکتور ۱۰ برابر شود، همه پارامترها باید در عدد ۱۰ ضرب شوند. در واقعیت، فیزیکِ فرآیند پلیاسترسازی با تغییر ابعاد تغییر میکند. چالش اصلی، کاهش شدید «نسبت سطح به حجم» ($A/V$) در راکتورهای بزرگ است.

در یک راکتور آزمایشگاهی، سطح انتقال حرارت نسبت به حجم مواد زیاد است و گرمایش یا سرمایش به سرعت انجام میشود. اما در یک راکتور صنعتی پلیاسترسازی، حجم مواد بسیار زیاد است و سطح تماس کویلها محدود. این موضوع باعث میشود زمان خنکسازی یا گرمسازی طولانیتر شود. اگر این تأخیر زمانی (Thermal Lag) در محاسبات لحاظ نشود، رزین در راکتور صنعتی بیشتر از حد مجاز حرارت میبیند و ممکن است بسوزد یا تیره شود.

اهمیت تشابه هندسی و دینامیکی در طراحی راکتورهای بزرگ پلیاسترسازی

برای اینکه محصول راکتور صنعتی دقیقاً مشابه محصول پایلوت باشد، ما باید اصول «تشابه» (Similarity) را در طراحی رعایت کنیم.

- ۱. تشابه هندسی: نسبت ارتفاع به قطر ($L/D$) و نوع پروانه همزن در هر دو راکتور پلیاسترسازی باید یکسان باشد.

- ۲. تشابه دینامیکی: شرایط اختلاط باید معادل باشد. در مقیاسدهی همزن، معمولاً «توان مصرفی بر واحد حجم» ($P/V$) یا «سرعت نوک پره» (Tip Speed) ثابت نگه داشته میشود.

ثابت نگه داشتن سرعت نوک پره در پلیاسترسازی اهمیت ویژهای دارد، زیرا تنش برشی وارد شده به زنجیرههای پلیمری را تعیین میکند. اگر تنش برشی در راکتور بزرگ متفاوت باشد، توزیع وزن مولکولی تغییر کرده و خواص مکانیکی رزین نهایی با نمونه آزمایشگاهی متفاوت خواهد بود.