راکتور رزین پلی استر

رزینهای پلی استر به دلیل کاربرد گسترده در صنایع کامپوزیت، رنگ و ساختمانی، از مواد اولیه کلیدی محسوب میشوند. تولید صنعتی این ماده ارزشمند، نیازمند یک تجهیز مهندسی پیشرفته و تخصصی به نام راکتور رزین پلی استر است که عملکرد صحیح آن، کیفیت نهایی محصول را تضمین میکند.

در ادامه این مقاله، به صورت جامع به این میپردازیم که راکتور رزین پلی استر چیست، فرآیند تولید گام به گام در آن چگونه است، اجزای آن کدامند، انواع مختلف آن چه تفاوتی دارند و در نهایت، راهنمای کاملی برای خرید و استعلام قیمت آن ارائه میدهیم.

- راکتور رزین پلی استر چیست؟

- اجزای فنی و ساختار راکتور رزین پلی استر

- راکتور رزین پلی استر چگونه کار میکند؟

- فرآیند تولید رزین پلی استر

- شرایط عملیاتی راکتور رزین (دما، فشار، خلاء)

- تفاوت راکتور پلی استر اشباع و غیراشباع چیست؟

- فرمولاسیون رزین پلی استر و نقش راکتور

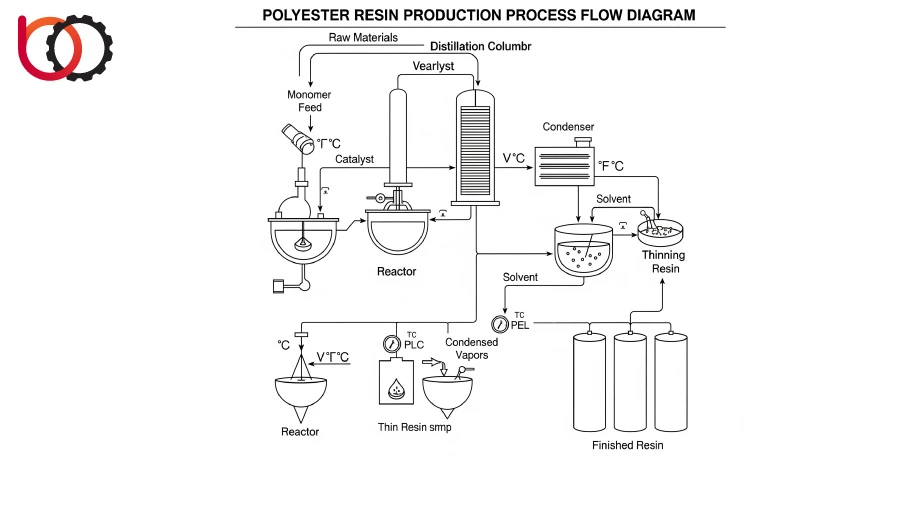

- دیاگرام خط تولید رزین پلی استر

- قیمت راکتور رزین پلی استر

راکتور رزین پلی استر چیست؟

برای درک عمیق هر فرآیند صنعتی، ابتدا باید با تجهیز اصلی و محوری آن آشنا شد. در صنعت تولید رزینهای پلی استر، این تجهیز کلیدی، راکتور صنعتی است. اما این دستگاه صرفاً یک مخزن ساده برای نگهداری مواد نیست، بلکه یک واحد فرآیندی پیچیده و یکپارچه است که وظیفه اجرای یک واکنش شیمیایی دقیق و حساس را بر عهده دارد و کیفیت محصول نهایی کاملاً به عملکرد آن وابسته است.

تعریف فنی و صنعتی راکتور تولید رزین پلی استر

راکتور رزین پلی استر یک مخزن تحت فشار مهندسیشده و مجهز به سیستمهای جانبی متعدد است که به طور خاص برای انجام واکنش پلیمریزاسیون کندسانسسیونی (Polycondensation) از نوع استری شدن طراحی شده است. به عبارت فنیتر، این دستگاه یک محیط کاملاً کنترلشده برای واکنش بین الکلهای چندعاملی (مانند مونو اتیلن گلایکول) و اسیدهای چندعاملی (مانند فتالیک انیدرید) فراهم میکند. هدف اصلی طراحی این راکتور، مدیریت همزمان و دقیق سه عملیات واحد (Unit Operation) کلیدی است: انتقال حرارت، اختلاط (Mixing) و انتقال جرم (Mass Transfer).

- مدیریت انتقال حرارت: فرآیند تولید رزین نیازمند یک پروفایل دمایی بسیار دقیق است. راکتور رزین پلی استر باید بتواند در ابتدا مواد اولیه را تا دمای واکنش (معمولاً بین ۲۰۰ تا ۲۵۰ درجه سانتیگراد) گرم کند و سپس در طول فرآیند، این دما را با دقت بسیار بالا (گاهی با تلرانس ۱± درجه سانتیگراد) ثابت نگه دارد. این کنترل دقیق حرارتی توسط سیستم گرمایش، که معمولاً کویلهای داخلی یا ژاکت خارجی حاوی روغن داغ صنعتی (Thermal Oil) است، انجام میشود. جلوگیری از افزایش دمای بیش از حد (Overheating) برای جلوگیری از تیره شدن رنگ رزین و وقوع واکنشهای جانبی ناخواسته، حیاتی است.

- مدیریت اختلاط: مواد اولیه در ابتدای فرآیند میتوانند فازهای متفاوتی داشته باشند (مانند اسیدهای جامد به شکل پَرک یا پودر و گلایکولهای مایع). سیستم همزن (Agitator) راکتور باید در ابتدا توانایی معلقسازی و ایجاد یک مخلوط همگن از این مواد را داشته باشد. با پیشرفت واکنش و تشکیل زنجیرههای پلیمری، ویسکوزیته مواد به شدت افزایش مییابد. در این مرحله، طراحی همزن باید به گونهای باشد که بتواند این توده غلیظ را به خوبی به گردش درآورده، دمای یکنواخت را در کل حجم راکتور تضمین کند و سطح مذاب را برای تسهیل خروج بخار آب، متلاطم نماید.

- مدیریت انتقال جرم: این تخصصیترین و مهمترین وظیفه یک راکتور تولید رزین پلی استر است. در واکنش استری شدن، به ازای تشکیل هر پیوند استری، یک مولکول آب به عنوان محصول جانبی تولید میشود. طبق اصول تعادل شیمیایی (اصل لوشاتلیه)، این آب باید به طور مداوم و کارآمد از محیط واکنش حذف شود تا واکنش به سمت تولید زنجیرههای پلیمری بلندتر و تکمیل فرآیند پیش برود. این عملیات انتقال جرم توسط سیستم تقطیر راکتور انجام میشود که شامل یک ستون تقطیر (Packed/Tray Column)، یک کندانسور (Condenser) برای مایع کردن بخارات و یک جداکننده (Separator) برای جداسازی آب از گلایکولهای برگشتی است. طراحی صحیح این سیستم، به طور مستقیم بر زمان بچ (Batch Time) و کیفیت نهایی رزین تاثیر میگذارد.

کاربردهای کلیدی محصول خروجی از راکتور

اهمیت یک راکتور رزین پلی استر به طور مستقیم به کاربردهای گسترده و حیاتی محصولی که تولید میکند، بازمیگردد. این راکتورها بسته به فرمولاسیون و نوع مواد اولیه، قادر به تولید دو خانواده اصلی از رزینهای پلی استر هستند که هر کدام دنیایی از کاربردها را پیش رو دارند:

محصول نوع اول: رزینهای پلی استر غیر اشباع (UPR)

این دسته، پرمصرفترین نوع رزین پلی استر است که در ساختار خود دارای پیوندهای دوگانه کربن-کربن است. این پیوندها به رزین اجازه میدهند تا بعداً با یک مونومر فعال (مانند استایرن) واکنش داده و به یک ماده جامد، سخت و بسیار مقاوم تبدیل شود. محصولات خروجی از راکتور رزین پلی استر برای این نوع رزین، ماده اولیه اصلی صنایع زیر است:

- صنعت کامپوزیت و فایبرگلاس (FRP): برای ساخت قطعات مستحکم و سبک مانند بدنه انواع قایق، سپر و قطعات بدنه خودرو، لولههای انتقال آب و مواد شیمیایی (GRP)، مخازن ذخیره بزرگ و پرههای توربین بادی.

- سنگ مصنوعی و سطوح سالید (Solid Surfaces): به عنوان چسب و ماده اصلی در تولید صفحات کورین و کوارتز برای کانتر آشپزخانه، سینک و انواع روشوییها.

- صنایع ساختمانی و خودرویی: در تولید انواع بتونههای سنگی و ماستیکهای خودرو برای ترمیم و پر کردن سطوح.

محصول نوع دوم: رزینهای پلی استر اشباع (SPR)

این نوع رزینها فاقد پیوندهای دوگانه فعال در زنجیره اصلی خود هستند و قابلیت شبکهای شدن مانند نوع غیراشباع را ندارند. آنها عمدتاً به عنوان پلیمر پایه (Binder) خطی یا با شاخههای کم در فرمولاسیون انواع پوششها و رنگها به کار میروند. راکتورهای طراحی شده برای این نوع رزین، ماده اولیه صنایع زیر را تامین میکنند:

- صنعت رنگهای صنعتی و کورهای: به عنوان رزین اصلی در رنگهای بسیار مقاوم و براق مورد استفاده برای لوازم خانگی (مانند یخچال و ماشین لباسشویی)، قطعات خودرو (رنگ رویه یا Topcoat) و پوششهای صنعتی که نیاز به پخت در کوره دارند.

- پوششهای قوطی و کویل کوتینگ: برای تولید رنگهای بسیار انعطافپذیر که بر روی ورقهای فلزی آلومینیوم یا فولاد اعمال شده و سپس این ورقها بدون ترک خوردن رنگ، به شکل قوطیهای نوشیدنی یا پنلهای نمای ساختمان فرم داده میشوند.

درک این کاربردها نشان میدهد که توانایی تولید این محصولات متنوع و با ارزش، کاملاً به طراحی صحیح، کنترل دقیق و عملکرد قابل اعتماد راکتور رزین پلی استر بستگی دارد.

اجزای فنی و ساختار راکتور رزین پلی استر

یک راکتور رزین پلی استر صرفاً یک مخزن نیست، بلکه مجموعهای یکپارچه از سیستمهای مهندسی است که هر جزء آن برای ایفای نقشی حیاتی در کنترل فرآیند پلیمریزاسیون طراحی شده است. درک ساختار فنی این اجزا برای بهرهبرداری صحیح و تولید محصولی باکیفیت ضروری است. در این بخش به تحلیل عمیق اجزای اصلی این راکتورها میپردازیم.

نقش کندانسور در راکتور رزین پلی استر

سیستم تقطیر و کندانسور، حیاتیترین و پیچیدهترین بخش جانبی یک راکتور رزین پلی استر است. وظیفه اصلی این سیستم، اجرای عملیات انتقال جرم، یعنی جداسازی آب تولیدی از واکنش و بازگرداندن مواد اولیه ارزشمند (گلایکولها) به راکتور است.

ستون تقطیر

بخاراتی که از سطح مذاب داغ بلند میشوند، قبل از رسیدن به کندانسور وارد یک ستون عمودی میشوند. این ستون معمولاً با قطعاتی به نام پکینگ (Packing) از جنس سرامیک یا استیل ضد زنگ پر شده است. این پکینگها سطح تماس بسیار زیادی را ایجاد میکنند. هنگامی که بخارات داغ از پایین به بالای ستون حرکت میکنند، با سطح سردتر پکینگها برخورد کرده و ترکیبات سنگینتر (گلایکولها که نقطه جوش بالاتری دارند) مایع شده و تحت نیروی گرانش به راکتور بازمیگردند. این فرآیند رفلاکس (Reflux) نام دارد. در مقابل، بخار آب که سبکتر است، از ستون عبور کرده و به سمت کندانسور هدایت میشود.

کندانسور

کندانسور یک مبدل حرارتی، معمولاً از نوع پوسته و لوله (Shell & Tube)، است. بخار آب و مقدار کمی از بخارات گلایکول که از ستون فرار کردهاند، وارد لولههای کندانسور میشوند. در اطراف این لولهها (درون پوسته)، آب خنک جریان دارد. این آب خنک، حرارت بخارات را گرفته و باعث مایع شدن کامل آنها میشود. کارایی کندانسور باید به قدری بالا باشد که هیچ بخاری از آن خارج نشود.

جداکننده (Separator/Decanter)

مایع خروجی از کندانسور، مخلوطی از آب و گلایکول است. این مخلوط وارد یک مخزن کوچک به نام جداکننده میشود. از آنجایی که آب و گلایکول در دمای پایینتر با هم امتزاجناپذیر هستند و چگالی متفاوتی دارند، در این مخزن از یکدیگر جدا میشوند. آب که چگالی بیشتری دارد، در فاز پایینی قرار گرفته و از سیستم خارج میشود. گلایکول سبکتر در فاز بالایی قرار گرفته و معمولاً از طریق یک مسیر سرریز، به ستون تقطیر یا مستقیماً به راکتور بازگردانده میشود تا از هدررفت آن جلوگیری شود.

سیستم همزن و سیستم گرمایش (کویل روغن داغ)

سیستم همزن

طراحی همزن برای راکتور رزین پلی استر باید دو هدف متفاوت را در دو مرحله از فرآیند برآورده کند. در مرحله اول، باید مواد اولیه جامد و مایع را به خوبی مخلوط کرده و یک سوسپانسیون همگن ایجاد کند. در مرحله دوم و با افزایش ویسکوزیته، باید بتواند کل توده مذاب را به گردش درآورده، انتقال حرارت را تسهیل کند و سطح مایع را متلاطم نماید. رایجترین نوع همزن برای این کار، همزن توربینی با پرههای زاویهدار (Pitched Blade Turbine) به همراه همزن لنگری (Anchor) است. همزن توربینی جریان محوری قوی در مرکز ایجاد میکند و همزن لنگری که با فاصله کمی از دیواره میچرخد، مواد را از روی سطح داغ پاک کرده و از چسبیدن آنها جلوگیری میکند.

سیستم گرمایش

دقیقترین و رایجترین روش برای گرمایش راکتور رزین پلی استر، استفاده از کویلهای داخلی حاوی روغن داغ است. این کویلها که از لولههای استیل ضد زنگ ساخته شدهاند، سطح انتقال حرارت بسیار بالایی را در تماس مستقیم با مواد فراهم میکنند که این امر باعث گرمایش سریع و یکنواخت میشود. استفاده از ژاکت حرارتی به تنهایی معمولاً کارایی لازم را ندارد، زیرا با افزایش حجم راکتور، نسبت سطح به حجم کاهش مییابد. یک سیستم گرمایش روغن داغ (Hot Oil Boiler) به صورت مرکزی، روغن را تا دمای مورد نیاز گرم کرده و در یک سیکل بسته، آن را در کویلهای راکتور به گردش در میآورد.

ابزار دقیق و سیستمهای کنترل

- سنسورهای دما و فشار: راکتور به چندین سنسور دما (معمولاً از نوع PT100) در نقاط مختلف مجهز است: یکی در پایین راکتور برای اندازهگیری دمای مذاب، یکی در بالای راکتور برای فضای بخار، و سنسورهای دیگر در ورودی و خروجی روغن داغ و آب کندانسور. این سنسورها اطلاعات دقیقی از پروفایل دمایی سیستم ارائه میدهند. ترانسمیترهای فشار نیز برای مانیتورینگ فشار داخلی راکتور و عملکرد سیستم خلاء نصب میشوند.

- سیستم کنترل (PLC): در واحدهای مدرن، تمام فرآیند توسط یک سیستم کنترل منطقی برنامهپذیر (PLC) مدیریت میشود. اپراتور پروفایل دمایی، سرعت همزن و زمانبندی مراحل را در سیستم تعریف میکند و PLC به صورت خودکار ولوها، پمپها و سیستم گرمایش را کنترل میکند تا فرآیند دقیقاً طبق برنامه پیش برود. این سیستمها همچنین مجهز به آلارمهای ایمنی برای شرایط غیرعادی (مانند افزایش بیش از حد دما یا فشار) هستند و میتوانند فرآیند را به صورت خودکار متوقف کنند.

راکتور رزین پلی استر چگونه کار میکند؟

پس از آشنایی با تعریف و کاربردهای محصول، سوال اصلی این است که یک راکتور رزین پلی استر دقیقاً چگونه وظیفه خود را انجام میدهد؟ عملکرد این دستگاه بر پایه سه اصل بنیادین مهندسی شیمی استوار است: ایجاد شرایط دمایی مناسب، ترکیب فیزیکی مواد، و جداسازی شیمیایی محصولات جانبی. این بخش به تشریح این مکانیزمها و علم پشت دستگاه میپردازد.

تشریح کلی مکانیزم عملکرد راکتور

عملکرد یک راکتور رزین پلی استر مبتنی بر کارکرد هماهنگ و یکپارچه چندین سیستم مهندسی است. مکانیزم کلی دستگاه بر دو اصل استوار است: اول، ایجاد و حفظ شرایط فیزیکی دقیق (دما و اختلاط) برای انجام واکنش استری شدن؛ و دوم، جداسازی و حذف مداوم محصولات جانبی (آب) به منظور پیشبرد واکنش تا رسیدن به نقطه نهایی.

- مکانیزم انتقال حرارت: فرآیند با انتقال انرژی گرمایی از سیال داغ (روغن داغ) در ژاکت یا کویلها به دیواره فلزی راکتور آغاز میشود. این گرما از طریق هدایت (Conduction) به دیواره منتقل شده و سپس از طریق جابجایی (Convection) توسط همزن در کل توده مواد پخش میشود. هدف این مکانیزم، رساندن دما به نقطه بهینه واکنش و ثابت نگه داشتن آن با دقت بالا برای جلوگیری از واکنشهای ناخواسته است.

- مکانیزم اختلاط: همزن نقشی فراتر از یک مخلوطکن ساده دارد. وظیفه اصلی آن ایجاد یک جریان داخلی در مواد است. این جریان باعث میشود مولکولهای واکنشدهنده به طور مداوم با یکدیگر و با سطح داغ دیواره راکتور برخورد کنند. مهمتر از آن، همزن با ایجاد تلاطم در سطح مذاب، به مولکولهای آب تولید شده در عمق مایع کمک میکند تا به سطح رسیده و تبخیر شوند. بدون اختلاط موثر، آب در توده مذاب غلیظ به دام میافتد و واکنش متوقف میشود.

- مکانیزم انتقال جرم (جداسازی): این پیچیدهترین بخش عملکرد راکتور است. بخاراتی که از سطح مذاب بلند میشوند (عمدتاً آب و مقداری گلایکول) وارد ستون تقطیر میشوند. در این ستون که پر از حلقههای سرامیکی یا فلزی (Packing) است، بخار گلایکول که سنگینتر است، زودتر مایع شده و به راکتور بازمیگردد (Reflux). اما بخار آب که سبکتر است، از ستون عبور کرده و به کندانسور میرسد. در کندانسور، بخار آب کاملاً مایع شده و در یک مخزن جداکننده جمعآوری میشود. این مکانیزم جداسازی مداوم، تضمینکننده پیشرفت واکنش است.

واکنش بنیادین: پلیمریزاسیون استری شدن چیست؟

فرآیندی که در راکتور رزین پلی استر اتفاق میافتد، یک واکنش شیمیایی به نام پلیمریزاسیون استری شدن است. درک این واکنش برای فهم عملکرد راکتور ضروری است.

- واکنش استری شدن: در شیمی پایه، یک استر از واکنش یک گروه اسیدی (-COOH) با یک گروه الکلی (-OH) به وجود میآید. محصول این واکنش، یک پیوند استری (-COO-) و یک مولکول آب (H₂O) است.

Acid Group + Alcohol Group ⇌ Ester Bond + Water - “پلی” به چه معناست؟ کلمه “پلی” به معنای “چند” است. در این فرآیند، از مواد اولیهای استفاده میکنیم که دارای چند گروه عاملی هستند (مثلاً دی-اسیدها با دو گروه اسیدی و دی-الکلها یا گلایکولها با دو گروه الکلی). این ویژگی به هر مولکول اجازه میدهد تا از دو طرف واکنش داده و مانند دانههای یک زنجیر به یکدیگر متصل شوند.

- اهمیت تعادلی بودن واکنش: نکته کلیدی این است که واکنش استری شدن دو طرفه و تعادلی است (با علامت ⇌ نشان داده میشود). این یعنی واکنش میتواند در جهت عکس نیز حرکت کرده و استر دوباره به اسید و الکل تجزیه شود. طبق اصل لوشاتلیه، برای اینکه واکنش را مجبور کنیم فقط به سمت راست (تولید استر) حرکت کند، باید یکی از محصولات را از محیط خارج کنیم. از آنجایی که خارج کردن پلیمر دشوار است، آب به عنوان محصول جانبی، هدف اصلی برای حذف شدن است. تمام مکانیزم پیچیده انتقال جرم و تقطیر در راکتور، فقط برای رسیدن به همین یک هدف طراحی شده است: حذف مداوم آب برای پیشبرد بیوقفه واکنش به سمت تولید پلیمر با زنجیره بلندتر.

فرآیند تولید رزین پلی استر

در بخش قبل به اصول علمی و مکانیزمهای عملکردی راکتور رزین پلی استر پرداختیم. این بخش، به عنوان یک راهنمای عملیاتی، به تشریح مراحل گام به گام و اجرایی فرآیند تولید در یک بچ صنعتی میپردازد. در اینجا تمرکز بر روی توالی اقدامات و پارامترهای کنترلی است که یک اپراتور برای تولید یک بچ موفق از رزین پلی استر دنبال میکند.

تولید یک بچ رزین پلی استر، یک فرآیند دقیق و چند مرحلهای است که از آمادهسازی اولیه شروع شده و به تخلیه محصول نهایی ختم میشود.

مرحله ۱: آمادهسازی و شارژ

قبل از هرچیز، اپراتور از تمیز بودن کامل راکتور و عدم وجود باقیمانده از بچ قبلی اطمینان حاصل میکند. سپس سیستم با گاز نیتروژن کاملاً اینرت شده تا از اکسیداسیون و تیرهرنگی محصول جلوگیری شود. فرآیند شارژ با تزریق مواد اولیه مایع، یعنی الکلهای چند عاملی (مانند مونو اتیلن گلایکول و پروپیلن گلایکول) به داخل راکتور آغاز میشود و همزن با دور پایین شروع به کار میکند. پس از آن، مواد اولیه جامد (مانند فتالیک انیدرید و مالئیک انیدرید) به آرامی و به صورت کنترلشده به راکتور اضافه میشوند تا از ایجاد کلوخههای بزرگ و تهنشینی جلوگیری شود. ترتیب و سرعت اضافه کردن مواد، تأثیر مستقیمی بر شروع یکنواخت واکنش دارد.

مرحله ۲: گرمایش و واکنش اصلی

پس از تکمیل شارژ، اپراتور برنامه دمایی را از طریق سیستم کنترل (PLC) اجرا میکند. دمای راکتور به صورت تدریجی و با یک شیب ملایم (مثلاً ۲-۳ درجه سانتیگراد در دقیقه) افزایش مییابد. با رسیدن دما به حدود ۱۴۰-۱۶۰ درجه سانتیگراد، مواد جامد کاملاً ذوب شده و واکنش استری شدن به آرامی آغاز میشود. با ادامه افزایش دما تا نقطه تنظیم نهایی (Set Point) که معمولاً بین ۲۰۰ تا ۲۴۰ درجه سانتیگراد است، سرعت واکنش به شدت افزایش یافته و تولید آب به عنوان محصول جانبی به وضوح در سیستم تقطیر مشاهده میشود.

مرحله ۳: تقطیر و تکمیل واکنش

این مرحله، طولانیترین و حساسترین فاز فرآیند است. اپراتور به طور مداوم سیستم تقطیر بالای راکتور را زیر نظر دارد. هدف، خروج حداکثری آب و بازگرداندن حداکثری گلایکول به راکتور است. دمای بالای ستون تقطیر یک پارامتر کنترلی کلیدی است؛ اگر این دما بیش از حد بالا رود (مثلاً بالاتر از ۱۰۵ درجه سانتیگراد)، نشاندهنده فرار گلایکول به همراه آب است و اپراتور باید جریان آب سرد کندانسور را تنظیم کند. میزان آب جمعآوری شده در مخزن جداکننده به صورت مداوم ثبت میشود، زیرا این مقدار مستقیماً درصد پیشرفت واکنش را نشان میدهد. این مرحله تا زمانی ادامه مییابد که حدود ۹۸-۹۹٪ از آب تئوری واکنش، از سیستم خارج شود.

مرحله ۴: مانیتورینگ فرآیند (کنترل عدد اسیدی و ویسکوزیته)

در طول مرحله تقطیر، اپراتور در فواصل زمانی مشخص (مثلاً هر یک ساعت) از طریق یک شیر نمونهگیری، مقدار کمی از مذاب داغ رزین را برمیدارد. این نمونه بلافاصله به آزمایشگاه کنترل کیفیت منتقل شده و دو پارامتر کلیدی بر روی آن اندازهگیری میشود:

- عدد اسیدی: این پارامتر نشاندهنده مقدار گروههای اسیدی واکنشنکرده در رزین است. با پیشرفت واکنش، این عدد به تدریج کاهش مییابد.

- ویسکوزیته: این پارامتر نشاندهنده میزان رشد زنجیرههای پلیمری است. با پیشرفت واکنش، ویسکوزیته افزایش مییابد. اپراتور نمودار این دو پارامتر را در طول زمان رسم میکند. واکنش زمانی به نقطه پایانی خود نزدیک میشود که عدد اسیدی به مقدار هدف (مثلاً کمتر از ۱۵ میلیگرم KOH/گرم) رسیده و ویسکوزیته نیز در محدوده مورد نظر قرار گیرد.

مرحله ۵: فاز رقیقسازی (Blending) با مونومر استایرن (برای نوع غیراشباع)

این مرحله فقط برای تولید رزینهای پلی استر غیراشباع انجام میشود. پس از تایید اتمام واکنش توسط آزمایشگاه، سیستم گرمایش خاموش شده و راکتور تا دمای مشخصی (مثلاً ۱۸۰ درجه سانتیگراد) خنک میشود. سپس، مقدار معینی از یک مونومر واکنشپذیر، که معمولاً مونومر استایرن است، به آرامی به مذاب داغ رزین اضافه میشود. این فرآیند باید تحت اختلاط شدید و با کنترل دقیق دما انجام شود تا از تبخیر استایرن و وقوع واکنشهای ناخواسته جلوگیری گردد. این کار باعث کاهش شدید ویسکوزیته شده و رزین را برای کاربردهای نهایی آماده میکند.

مرحله ۶: خنکسازی و تخلیه محصول نهایی

در مرحله آخر، رزین نهایی (چه خالص و چه محلول در استایرن) باید تا دمای محیط خنک شود. برای این کار، آب سرد در ژاکت یا کویلهای راکتور به گردش در میآید. فرآیند خنکسازی نیز باید به صورت کنترلشده انجام شود. پس از رسیدن به دمای ایمن (معمولاً زیر ۴۰ درجه سانتیگراد)، محصول نهایی از طریق یک پمپ از شیر تخلیه کف راکتور خارج شده و پس از عبور از یک فیلتر، به مخازن ذخیره یا بشکهها جهت بستهبندی منتقل میشود.

شرایط عملیاتی راکتور رزین (دما، فشار، خلاء)

موفقیت در تولید رزین پلی استر با کیفیت و یکنواخت، به توانایی کنترل دقیق سه پارامتر عملیاتی کلیدی در راکتور رزین پلی استر بستگی دارد: دما، فشار و خلاء. هر یک از این پارامترها نقش منحصربهفردی در پیشبرد واکنش و تعیین خواص نهایی محصول ایفا میکنند. این بخش به تحلیل عمیق و فنی هر یک از این شرایط میپردازد.

تحلیل دقیق نقش دما در کیفیت رزین

دما، مهمترین و در عین حال حساسترین پارامتر در فرآیند پخت رزین پلی استر است. دما نقشی دوگانه دارد: هم به عنوان محرک اصلی واکنش عمل میکند و هم به عنوان عامل بالقوه تخریب محصول.

- نقش دما به عنوان محرک: واکنش استری شدن برای شروع و ادامه یافتن با سرعت مطلوب، نیازمند انرژی فعالسازی است که این انرژی از طریق حرارت تامین میشود. پروفایل دمایی در یک بچ تولیدی معمولاً شامل چند مرحله است:

- فاز افزایش دما (Ramp-up): دمای راکتور به صورت کنترلشده افزایش مییابد تا مواد اولیه جامد ذوب شده و دمای کل توده به نقطه شروع واکنش (حدود ۲۰۰ درجه سانتیگراد) برسد.

- فاز اصلی واکنش: دما در محدوده بهینه (معمولاً بین ۲۲۰ تا ۲۴۰ درجه سانتیگراد) ثابت نگه داشته میشود. این محدوده دمایی، بهترین تعادل بین سرعت بالای واکنش و حداقل تخریب حرارتی را فراهم میکند.

- فاز خنکسازی: پس از اتمام واکنش، دما برای مراحل بعدی مانند رقیقسازی یا تخلیه، به صورت کنترلشده کاهش مییابد.

- عواقب کنترل نادرست دما:

- دمای بیش از حد بالا (Overheating): اگر دما از محدوده بهینه فراتر رود، چندین مشکل جدی رخ میدهد. اولاً، رنگ رزین تیره و زرد میشود که یکی از مهمترین پارامترهای کیفی است. ثانیاً، مواد اولیه ارزشمند مانند گلایکولها که نقطه جوش پایینتری دارند، به سرعت تبخیر شده و از راکتور فرار میکنند که این امر تعادل استوکیومتری واکنش را بر هم میزند. در نهایت، دماهای بسیار بالا میتوانند باعث وقوع واکنشهای جانبی ناخواسته (مانند تشکیل اتر) شده و خواص نهایی پلیمر را تخریب کنند.

- دمای پایینتر از حد مطلوب: اگر دما به اندازه کافی بالا نباشد، سرعت واکنش به شدت کاهش مییابد. این امر منجر به طولانی شدن غیر اقتصادی زمان بچ (Batch Time) میشود و ممکن است واکنش هرگز به طور کامل انجام نشود. محصول نهایی دارای عدد اسیدی بالا و وزن مولکولی پایین خواهد بود که به معنای یک رزین ضعیف و بیکیفیت است.

کاربرد فشار و خلاء در مراحل مختلف فرآیند

فشار داخل راکتور رزین پلی استر به ندرت در فشار اتمسفر باقی میماند. اپراتورها از فشار مثبت (با گاز نیتروژن) و فشار منفی (خلاء) به عنوان ابزارهای قدرتمندی برای کنترل فرآیند و ایمنی استفاده میکنند.

- فشار مثبت (استفاده از گاز نیتروژن): فشار داخل راکتور معمولاً کمی بالاتر از فشار اتمسفر نگه داشته میشود. این فشار که توسط یک پتو یا بالشتک نیتروژن (Nitrogen Blanket) ایجاد میشود، دو هدف اصلی دارد:

- ایمنی و کنترل کیفیت: مهمترین وظیفه نیتروژن، خارج کردن کامل اکسیژن از فضای بالای مذاب است. اکسیژن در دماهای بالا باعث اکسیداسیون شدید رزین و تیرگی رنگ آن میشود. ایجاد یک اتمسفر خنثی این مشکل را کاملاً برطرف میکند.

- کنترل فرآیند: در مراحل پایانی، از فشار مثبت نیتروژن برای کمک به پمپ تخلیه و خارج کردن مذاب غلیظ رزین از راکتور استفاده میشود.

- خلاء (فشار منفی): خلاء، ابزار اصلی برای تکمیل واکنش پلیمریزاسیون است. پس از آنکه بخش عمده آب واکنش در فشار اتمسفر خارج شد، برای حذف باقیمانده آب که در توده غلیظ پلیمر به دام افتاده است، از خلاء استفاده میشود.

- مکانیزم عملکرد: اعمال خلاء، فشار کلی سیستم را کاهش داده و در نتیجه نقطه جوش آب و سایر مواد فرار را به شدت پایین میآورد. این امر باعث میشود مولکولهای آب باقیمانده به راحتی تبخیر شده و از طریق سیستم تقطیر از مذاب جدا شوند.

- نقش در پیشبرد واکنش: همانطور که در بخش قبل توضیح داده شد، حذف مداوم آب، تعادل واکنش استری شدن را به سمت تولید پلیمر با زنجیره بلندتر سوق میدهد. بدون اعمال خلاء در انتهای فرآیند، دستیابی به رزین با وزن مولکولی بالا و خواص مکانیکی مطلوب تقریباً غیرممکن است.

- عواقب خلاء ضعیف: اگر سیستم خلاء راکتور کارایی لازم را نداشته باشد، زمان بچ به شدت طولانی شده و محصول نهایی به دلیل کامل نشدن واکنش، دارای عدد اسیدی بالا، ویسکوزیته پایین و خواص ضعیف خواهد بود.

تفاوت راکتور پلی استر اشباع و غیراشباع چیست؟

در نگاه اول، ممکن است به نظر برسد که یک راکتور رزین پلی استر برای تولید هر دو نوع رزین اشباع و غیراشباع یکسان است. در حالی که بدنه اصلی و تجهیزات پایه (همزن، سیستم گرمایش) مشابه هستند، تفاوتهای کلیدی در مواد اولیه، مراحل فرآیند، و شرایط عملیاتی وجود دارد که نیازمند ملاحظات خاصی در طراحی و بهرهبرداری از راکتور است. در عمل، تفاوت اصلی به ماهیت شیمیایی محصول و کاربرد نهایی آن بازمیگردد.

فرآیند و الزامات ساخت رزین پلی استر اشباع

رزینهای پلی استر اشباع به عنوان پلیمرهای پایه در صنایع رنگ و پوششهای پیشرفته به کار میروند. در این کاربردها، شفافیت، عدم وجود رنگ و پایداری بالا از اهمیت فوقالعادهای برخوردار است.

- الزامات مواد اولیه: در فرمولاسیون این رزینها، از اسیدهای چندعاملی استفاده میشود که در ساختار خود فاقد پیوند دوگانه کربن-کربن واکنشپذیر هستند. اسیدهای رایج شامل فتالیک انیدرید (Phthalic Anhydride)، ایزوفتالیک اسید (Isophthalic Acid) و آدیپیک اسید (Adipic Acid) هستند.

- الزامات فرآیندی و عملیاتی:

- کنترل دقیق رنگ: از آنجایی که این رزینها پایه اصلی رنگهای شفاف یا سفید هستند، هرگونه زردی یا تیرگی در محصول نهایی غیرقابل قبول است. این موضوع نیازمند کنترل بسیار دقیق دما برای جلوگیری از تخریب حرارتی و همچنین یک سیستم اینرت سازی (Inerting) بسیار کارآمد برای حذف کامل اکسیژن از راکتور رزین پلی استر است.

- دستیابی به ویسکوزیته بالاتر: رزینهای اشباع برای کاربردهای پوششی، اغلب باید به وزن مولکولی بالاتر و در نتیجه ویسکوزیته بیشتری در حالت مذاب برسند. این امر فشار بیشتری بر روی سیستم همزن و موتور آن وارد میکند و نیازمند طراحی یک همزن قدرتمند با گشتاور بالا است.

- مرحله رقیقسازی با حلال: تفاوت کلیدی نهایی در مرحله آخر است. مذاب داغ رزین پلی استر اشباع، با مونومرهای واکنشپذیر مانند استایرن مخلوط نمیشود. در عوض، پس از خنکسازی، با حلالهای صنعتی غیرواکنشگر مانند زایلین (Xylene)، تولوئن (Toluene) یا بوتیل استات (Butyl Acetate) رقیق میشود تا به ویسکوزیته کاربردی مورد نظر برای صنعت رنگ برسد. این مرحله میتواند در خود راکتور یا در یک مخزن اختلاط جداگانه انجام شود.

فرآیند و الزامات تولید رزین پلی استر غیر اشباع

این رزینها جزء اصلی و بنیادین صنعت کامپوزیت هستند و ویژگی اصلی آنها، قابلیت سخت شدن (Curing) و تشکیل یک شبکه سهبعدی مستحکم است.

- الزامات مواد اولیه: عنصر کلیدی در فرمولاسیون این رزینها، وجود یک اسید چندعاملی غیراشباع است که دارای پیوند دوگانه کربن-کربن میباشد. مهمترین و رایجترین ماده برای این منظور، مالئیک انیدرید (Maleic Anhydride) است. این پیوندهای دوگانه به عنوان نقاط فعال برای واکنشهای بعدی عمل میکنند.

- الزامات فرآیندی و عملیاتی:

- کنترل واکنشهای جانبی: مالئیک انیدرید در دماهای بالا تمایل به واکنشهای جانبی (مانند ایزومریزاسیون به فوماریک اسید) دارد. برای کنترل بهتر، گاهی فرآیند به صورت دو مرحلهای انجام میشود: ابتدا اسیدهای اشباع در دمای بالاتر واکنش داده و سپس مالئیک انیدرید در دمای کنترلشده و پایینتری به سیستم اضافه میشود.

- مرحله حیاتی رقیقسازی با استایرن: این مرحله تعریفکننده رزین پلی استر غیراشباع است. پس از اتمام واکنش پلیمریزاسیون، مذاب داغ رزین باید تا دمای مشخصی خنک شود. سپس، مقدار قابل توجهی (معمولاً ۳۰ تا ۴۵ درصد وزنی) مونومر استایرن به آن اضافه میشود. این فرآیند گرمازا (Exothermic) است و راکتور رزین پلی استر باید دارای یک سیستم خنککاری بسیار کارآمد باشد تا بتواند حرارت تولید شده را به سرعت حذف کرده و از ژل شدن و سخت شدن پیشرس محصول در داخل راکتور جلوگیری کند.

- افزودن بازدارندهها (Inhibitors): همزمان با افزودن استایرن، مقدار بسیار کمی از مواد بازدارنده واکنش (مانند هیدروکینون) نیز به بچ اضافه میشود. این مواد از واکنش خود به خودی استایرن با رزین جلوگیری کرده و به محصول نهایی، عمر انبارداری (Shelf Life) میبخشند.

به طور خلاصه، در حالی که یک راکتور رزین پلی استر خوشساخت و انعطافپذیر میتواند برای تولید هر دو نوع رزین به کار رود، اما فرآیندها، نقاط کنترلی و ملاحظات ایمنی (به خصوص در مرحله کار با استایرن) برای هر کدام کاملاً متفاوت است.

فرمولاسیون رزین پلی استر و نقش راکتور

فرمولاسیون یک رزین پلی استر، بسیار فراتر از یک لیست ساده از مواد اولیه است؛ در واقع، یک دستورالعمل دقیق شیمیایی است که خواص نهایی محصول، از جمله سختی، انعطافپذیری، مقاومت شیمیایی و زمان پخت را تعیین میکند. با این حال، یک فرمولاسیون عالی روی کاغذ، بدون وجود یک راکتور رزین پلی استر که بتواند آن را به دقت اجرا کند، ارزشی نخواهد داشت. راکتور صرفاً یک ظرف نیست، بلکه ابزار دقیقی است که فرمول شیمیایی را به یک محصول فیزیکی با خواص قابل پیشبینی تبدیل میکند.

چگونه طراحی راکتور بر اجرای صحیح فرمولاسیون تاثیر میگذارد؟

هر جزء از طراحی راکتور تولید رزین پلی استر برای پاسخگویی به یکی از الزامات فرمولاسیون توسعه یافته است. این ارتباط تنگاتنگ، کلید تولید محصولی یکنواخت و باکیفیت است.

- اجرای نسبتهای استوکیومتری: فرمولاسیون بر پایه نسبتهای مولی دقیق بین گروههای الکلی (-OH) و گروههای اسیدی (-COOH) بنا شده است. هرگونه انحراف از این نسبت، به شدت بر وزن مولکولی نهایی و خواص پلیمر تاثیر میگذارد. سیستم شارژینگ راکتور، که شامل مخازن مواد اولیه مجهز به لودسلهای دقیق (سیستمهای توزین) و پمپهای کنترلشده است، وظیفه اجرای دقیق این نسبتها را بر عهده دارد. یک سیستم شارژینگ ضعیف میتواند کل بچ را از همان ابتدا با خطا مواجه کند.

- اجرای پروفایل دمایی: فرمولاسیونهای مختلف، پروفایلهای دمایی متفاوتی را طلب میکنند. برخی واکنشها برای جلوگیری از واکنشهای جانبی به گرمایش آرامتری نیاز دارند و برخی دیگر برای افزایش سرعت، دمای بالاتری را میطلبند. سیستم گرمایش راکتور رزین پلی استر (کویل روغن داغ) و سیستم کنترل PLC آن، باید قادر باشند هر پروفایل دمایی تعریفشدهای را با دقت بالا اجرا کرده و دما را در هر مرحله دقیقاً در نقطه تنظیم شده نگه دارند.

- مدیریت واکنشهای گرمازا: مرحله رقیقسازی رزین غیراشباع با مونومر استایرن، یک فرآیند به شدت گرمازا است. فرمولاسیون، میزان دقیق استایرن را مشخص میکند، اما این وظیفه سیستم خنککاری راکتور است که حرارت تولید شده را به سرعت حذف کند. اگر سیستم خنککاری (آب سرد در ژاکت یا کویلها) ظرفیت کافی نداشته باشد، دمای بچ به سرعت بالا رفته و میتواند منجر به ژل شدن کنترلنشده و از دست رفتن کل محصول در داخل راکتور شود.

کنترل کیفیت محصول نهایی از طریق پارامترهای راکتور

فرمولاسیون، مشخصات فنی محصول نهایی را تعیین میکند، اما این پارامترهای عملیاتی راکتور هستند که رسیدن به آن مشخصات را تضمین میکنند. اپراتور از دادههای زنده راکتور برای قضاوت در مورد پیشرفت واکنش و تطابق آن با اهداف فرمولاسیون استفاده میکند.

- کنترل عدد اسیدی (Acid Value): فرمولاسیون، عدد اسیدی نهایی را به عنوان شاخص اصلی اتمام واکنش مشخص میکند. اپراتور با نمونهگیریهای منظم از راکتور و ارسال آن به آزمایشگاه، روند کاهش عدد اسیدی را دنبال میکند. سرعت کاهش این عدد، مستقیماً به کارایی سیستم تقطیر راکتور در حذف آب بستگی دارد. یک سیستم تقطیر کارآمد، زمان لازم برای رسیدن به عدد اسیدی هدف را به شکل قابل توجهی کاهش میدهد.

- کنترل ویسکوزیته (Viscosity): ویسکوزیته، که نشاندهنده متوسط طول زنجیرههای پلیمری است، یکی دیگر از مشخصات کلیدی تعریفشده در فرمولاسیون است. راکتورهای مدرن مجهز به سیستمهای مانیتورینگ آنلاین گشتاور (Torque) همزن هستند. از آنجایی که بین گشتاور همزن و ویسکوزیته مذاب یک رابطه مستقیم وجود دارد، اپراتور میتواند به صورت زنده روند افزایش ویسکوزیته را دنبال کرده و آن را با مقدار هدف در فرمولاسیون مقایسه کند. این قابلیت به اپراتور اجازه میدهد تا واکنش را دقیقاً در لحظهای که ویسکوزیته مطلوب حاصل شده، متوقف کند.

دیاگرام خط تولید رزین پلی استر

یک راکتور رزین پلی استر، هرچقدر هم که پیشرفته باشد، به تنهایی کار نمیکند. این دستگاه، بخش مرکزی یک اکوسیستم صنعتی بزرگتر به نام خط تولید رزین پلی استر است. برای درک کامل فرآیند و سرمایهگذاری مورد نیاز، باید نگاهی جامع به تمام تجهیزات اصلی و جانبی که در کنار راکتور فعالیت میکنند، داشته باشیم. این بخش به تحلیل دیاگرام یک خط تولید و لیست کامل تجهیزات آن میپردازد.

تحلیل دیاگرام و جایگاه تجهیزات جانبی

دیاگرام یک خط تولید (Process Flow Diagram – PFD) نقشه راهی است که جریان مواد را از ابتدای ورود به کارخانه تا خروج محصول نهایی نشان میدهد. در یک خط تولید رزین پلی استر، راکتور در مرکز این دیاگرام قرار دارد و توسط واحدهای پشتیبانی احاطه شده است.

- واحد ذخیره و انتقال مواد اولیه: این اولین بخش از خط تولید است. مواد اولیه مایع مانند گلایکولها و مونومر استایرن در مخازن ذخیره بزرگ نگهداری میشوند. مواد اولیه جامد مانند فتالیک انیدرید یا مالئیک انیدرید در سیلوها یا انبارهای مخصوص تخلیه میشوند. برای اجرای دقیق فرمولاسیون، این واحد به سیستمهای توزین دقیق مانند لودسل (Load Cell) که در زیر مخازن نصب میشوند، و پمپها و نوار نقالههای کنترلشده برای انتقال مقدار مشخصی از مواد به راکتور مجهز است.

- واحد راکتور (The Reactor Unit): این بخش، واحد اصلی فرآیند است که مواد اولیه در آن به رزین تبدیل میشوند. همانطور که در بخشهای قبل به تفصیل شرح داده شد، این واحد خود شامل راکتور اصلی، سیستم همزن، سیستم گرمایش و سیستم تقطیر (ستون، کندانسور و جداکننده) است. تمام واکنش شیمیایی در این بخش کنترل و اجرا میشود.

- واحد رقیقسازی و اختلاط: پس از اتمام واکنش در راکتور رزین پلی استر، مذاب داغ و غلیظ برای مراحل بعدی آماده میشود. در بسیاری از خطوط تولید مدرن، به جای انجام مرحله رقیقسازی در راکتور اصلی، از یک مخزن اختلاط یا بلندر (Blending Tank) جداگانه استفاده میشود. مذاب رزین به این مخزن منتقل شده و در آنجا با استایرن یا حلالهای دیگر مخلوط میشود. این کار یک مزیت بزرگ اقتصادی دارد: راکتور اصلی بلافاصله پس از تخلیه میتواند برای بچ بعدی آماده شود و نیازی نیست منتظر فرآیند زمانبر رقیقسازی و خنکسازی بماند. این امر ظرفیت تولید کلی کارخانه را به شدت افزایش میدهد.

- واحد فیلتراسیون: قبل از بستهبندی، رزین مایع نهایی باید از یک سیستم فیلتراسیون عبور کند. این فیلترها (معمولاً از نوع بگ فیلتر – Bag Filter) هرگونه ناخالصی جامد، ژلهای تشکیل شده یا ذرات واکنشنداده را از محصول حذف کرده و تضمین میکنند که رزین نهایی کاملاً شفاف و یکنواخت باشد.

- واحد ذخیره و بستهبندی محصول نهایی: رزین فیلتر شده به مخازن ذخیره محصول نهایی پمپ میشود. از این مخازن، محصول برای فروش در بستهبندیهای مختلف، معمولاً بشکههای ۲۲۰ لیتری یا مخازن IBC هزار لیتری، پر میشود.

لیست کامل تجهیزات یک خط تولید رزین پلی استر

راهاندازی یک خط تولید رزین پلی استر نیازمند سرمایهگذاری بر روی مجموعهای از تجهیزات اصلی و جانبی است. لیست زیر یک دید کلی از این تجهیزات ارائه میدهد:

- تجهیزات اصلی فرآیند:

- راکتور رزین پلی استر (مجهز به کویل گرمایش و همزن)

- ستون تقطیر

- کندانسور اصلی

- مخزن جداکننده آب و گلایکول

- مخزن رقیقسازی / بلندینگ (Blending Tank) (اختیاری اما بسیار کارآمد)

- سیستم فیلتراسیون محصول

- تجهیزات جانبی و یوتیلیتی:

- سیستم گرمایش روغن داغ (شامل بویلر روغن داغ و پمپهای سیرکولاسیون)

- سیستم خنککاری (شامل برج خنککننده – Cooling Tower یا چیلر)

- سیستم خلاء (شامل پمپ خلاء و تجهیزات مرتبط)

- مخازن ذخیره مواد اولیه (مایع و جامد) و محصول نهایی

- سیستمهای توزین دقیق (لودسلها)

- انواع پمپهای انتقال برای مواد اولیه و محصول

- سیستم کنترل مرکزی و ابزار دقیق (پنل کنترل PLC)

- سیستم تامین گاز نیتروژن (از کپسول یا ژنراتور نیتروژن)

- سیستم لولهکشی و شیرآلات صنعتی

قیمت راکتور رزین پلی استر

یکی از اولین و مهمترین سوالاتی که برای سرمایهگذاران و مدیران تولید پیش میآید، هزینه سرمایهگذاری برای تجهیزات اصلی، یعنی راکتور رزین پلی استر است. قیمت این تجهیز یک عدد ثابت نیست، بلکه برآیندی از مشخصات فنی، کیفیت ساخت و سطح تکنولوژی به کار رفته در آن است. درک عوامل موثر بر قیمت، به شما کمک میکند تا بهترین تصمیم را متناسب با بودجه و نیازهای فنی خود اتخاذ کنید.

لیست عوامل موثر بر قیمت نهایی

قیمت یک راکتور تولید رزین پلی استر به طور مستقیم به انتخابهای شما در مورد مشخصات فنی و کیفیت ساخت آن بستگی دارد. در ادامه، کلیدیترین عوامل تاثیرگذار بر قیمت تشریح شدهاند:

- ظرفیت و حجم: این بزرگترین و اصلیترین عامل تعیینکننده قیمت است. ظرفیت راکتور معمولاً بر حسب تُن محصول خروجی در هر بچ تعریف میشود (مثلاً راکتور ۵ تن). با افزایش ظرفیت، نه تنها میزان ورق استیل مورد نیاز برای ساخت بدنه افزایش مییابد، بلکه ابعاد و قدرت تمام تجهیزات جانبی مانند موتور و گیربکس همزن، سیستم گرمایش و کندانسور نیز باید بزرگتر شود که این امر به صورت غیرخطی، قیمت را به شدت بالا میبرد.

- متریال ساخت: انتخاب نوع استیل ضد زنگ تاثیر قابل توجهی بر قیمت دارد. استنلس استیل گرید ۳۰۴ گزینه اقتصادیتری است، اما گرید 316L به دلیل مقاومت بسیار بالاتر در برابر خوردگی ناشی از اسیدهای مورد استفاده در فرآیند، انتخاب استاندارد و مطمئنتری است و طبیعتاً قیمت بالاتری دارد. برای تولید رزینهای خاص که از مواد بسیار خورنده استفاده میکنند، ممکن است نیاز به آلیاژهای گرانقیمتتری مانند هستلوی (Hastelloy) باشد که قیمت راکتور را چندین برابر میکند.

- فشار و خلاء طراحی: یک راکتور استاندارد معمولاً برای کار در محدوده خلاء کامل تا فشار داخلی ۳ الی ۶ بار طراحی میشود. هرچه راکتور برای تحمل فشار بالاتر یا خلاء عمیقتر طراحی شود، نیاز به دیوارههای ضخیمتر، فلنجهای کلاس بالاتر و سیستمهای آببندی گرانقیمتتری خواهد داشت که همگی به هزینه نهایی میافزایند.

- سیستم گرمایش: سیستم گرمایش مبتنی بر کویلهای داخلی روغن داغ به دلیل راندمان انتقال حرارت بالا، انتخاب حرفهایتری نسبت به ژاکت حرارتی خارجی است، اما فرآیند ساخت پیچیدهتر و در نتیجه قیمت بالاتری دارد. علاوه بر این، ظرفیت و برند بویلر روغن داغ که به عنوان یک واحد جانبی خریداری میشود، بخش قابل توجهی از هزینه کلی را تشکیل میدهد.

- سیستم همزن: یک سیستم همزن قدرتمند و مهندسیشده، گرانقیمت است. هزینه این بخش به قدرت موتور و گیربکس (که باید گشتاور بالا برای حرکت دادن مذاب غلیظ را تامین کند)، نوع و طراحی پرههای همزن، و نوع سیستم آببندی (مکانیکال سیلهای دوبل بسیار گرانتر از سیستمهای پکینگ ساده هستند) بستگی دارد.

- سطح اتوماسیون و ابزار دقیق: این بخش میتواند بازه قیمتی بسیار متغیری داشته باشد. یک سیستم کنترل دستی با نمایشگرهای آنالوگ، ارزانترین گزینه است. در مقابل، یک سیستم کنترل کاملاً خودکار مبتنی بر PLC با صفحه نمایش لمسی (HMI)، قابلیت ذخیره دستورالعملهای تولید (Recipe)، ثبت دادهها و آلارمهای ایمنی پیشرفته، هزینه بسیار بالاتری دارد اما در عوض، خطای انسانی را حذف کرده، کیفیت محصول را تضمین میکند و نیاز به اپراتور ماهر را کاهش میدهد.

- برند و کشور سازنده: سازندگان اروپایی (به خصوص آلمانی) معمولاً به دلیل اعتبار برند، کیفیت ساخت و ارائه مستندات فنی کامل، بالاترین قیمت را دارند. سازندگان معتبر ایرانی و ترکیهای در رده قیمتی متوسط و رقابتی قرار میگیرند و سازندگان چینی معمولاً پایینترین قیمتهای اولیه را پیشنهاد میدهند.

تحلیل هزینه بر اساس ظرفیت: مشخصات فنی راکتور رزین پلی استر ۵ تن

برای درک بهتر ارتباط مشخصات فنی و قیمت، در ادامه مشخصات یک راکتور رزین پلی استر ۵ تن به عنوان یک نمونه استاندارد و پرکاربرد صنعتی آورده شده است. “۵ تن” به معنای ظرفیت تولید حدود ۵۰۰۰ کیلوگرم رزین در هر بچ است.

- ظرفیت اسمی: ۵ تن محصول نهایی

- حجم کل راکتور: حدود ۷۵۰۰ لیتر (برای فراهم کردن فضای خالی لازم در بالای مذاب)

- جنس ساخت: تمام سطوح در تماس با محصول (Wetted Parts) از استنلس استیل 316L و سایر بخشها از استنلس استیل ۳۰۴

- فشار طراحی: خلاء کامل (Full Vacuum) / فشار داخلی ۳ بار (Bar)

- دمای طراحی: ۲۵۰ درجه سانتیگراد

- سیستم گرمایش: کویل داخلی از لوله مانیسمان استیل 316L برای گردش روغن داغ

- سیستم همزن: همزن ترکیبی توربین-لنگری، موتور ضد انفجار (EX) اروپایی با گیربکس، مجهز به آببندی مکانیکال سیل دوبل (Double Mechanical Seal)

- سیستم تقطیر: ستون تقطیر از نوع پکینگدار (Packed Column)، کندانسور پوسته و لوله (Shell & Tube) و مخزن جداکننده (Separator)

- اتوماسیون: پنل کنترل مبتنی بر PLC با صفحه نمایش لمسی (HMI)، شامل کنترلر دما، نمایشگر دور همزن و ثبتکننده دادهها.

یک راکتور با این سطح از مشخصات، یک واحد تولیدی کاملاً حرفهای و قابل اعتماد برای تولید انواع رزین پلی استر است. در حالی که ارائه قیمت دقیق بدون بررسی جزئیات نهایی امکانپذیر نیست، این مشخصات دستگاه را در یک رده سرمایهگذاری مشخص قرار میدهد. برای دریافت قیمت دقیق و مشاوره فنی بر اساس نیازهای خاص خود، میتوانید با کارشناسان شرکت امید عمران سهند تماس بگیرید.