فرآیند پلیآمیدسازی؛ اصول شیمیایی، راکتورهای اتوکلاو و ماشینآلات خط تولید

تولید پلیمرهای مهندسی مانند نایلون ۶ و نایلون ۶۶، نیازمند رعایت دقیقترین استانداردهای ایمنی و فرآیندی است. پلیآمیدسازی (Polyamidation) برخلاف بسیاری از واکنشهای پلیمریزاسیون متداول، یک چالش فنی دوگانه محسوب میشود: مدیریت فشار بالا در راکتورهای اتوکلاو و کنترل دقیق اتمسفر برای جلوگیری از تخریب اکسایشی. موفقیت در راهاندازی این خط تولید، تنها به فرمولاسیون شیمیایی وابسته نیست، بلکه مستقیماً به مهندسی دقیق ماشینآلات و تجهیزات بازمیگردد.

ما در طراحی و اجرای خطوط تولید، همواره با چالشهایی نظیر ویسکوزیته بالای مذاب و حساسیت شدید چیپسهای نایلون به رطوبت روبرو هستیم. انتخاب صحیح راکتور پلیآمیدسازی، سیستمهای بلانکتینگ نیتروژن و تجهیزات گرانولسازی تخصصی، مرز بین تولید یک گرید مهندسی باکیفیت و تولید ضایعات زرد رنگ است. در ادامه، ما مکانیزم دقیق این فرآیند، استانداردهای ساخت مخازن تحت فشار و تکنولوژیهای نوین ماشینآلات مورد نیاز برای اجرای آن را بررسی میکنیم.

- فرآیند پلیآمیدسازی چیست؟

- شیمی و مکانیزم واکنش در فرآیند پلیآمیدسازی

- طراحی و ساخت راکتور اتوکلاو برای پلیآمیدسازی

- راکتورهای پیوسته و لولهای (VK Tube) در پلیآمیدسازی نایلون ۶

- سیستمهای کنترل اتمسفر و تزریق نیتروژن در پلیآمیدسازی

- فرآیند پلیآمیدسازی در حالت جامد (SSP) و افزایش ویسکوزیته

- تجهیزات خشککن و رطوبتگیری در خط پلیآمیدسازی

- سیستمهای تخلیه و گرانولسازی در انتهای خط پلیآمیدسازی

- کنترل کیفیت و پارامترهای آزمایشگاهی در پلیآمیدسازی

- تاسیسات جانبی و یوتیلیتیهای خط پلیآمیدسازی

- چالشهای عملیاتی و ایمنی در واحد پلیآمیدسازی

- آینده صنعت و تکنولوژیهای نوین پلیآمیدسازی

- سیستمهای اواپراتور و تغلیظ نمک نایلون قبل از راکتور

- واحد آمادهسازی افزودنیها و ماتکنندهها (Delustering) در پلیآمیدسازی

- تکنولوژیهای دیپلیمریزاسیون و بازیافت شیمیایی ضایعات پلیآمید

فرآیند پلیآمیدسازی چیست؟

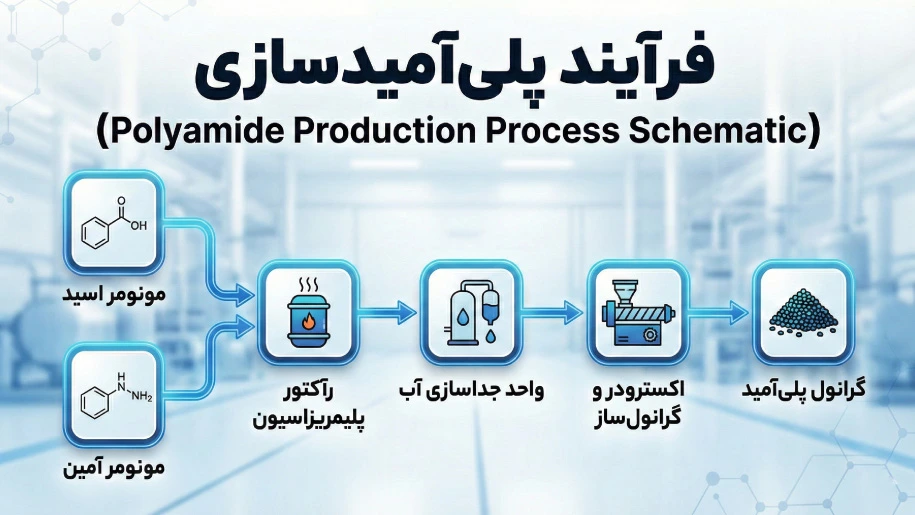

برای اینکه بتوانیم تجهیزات مناسبی را برای خط تولید انتخاب کنیم، ابتدا باید مکانیزم دقیق واکنش را بشناسیم. پلیآمیدسازی در علم مهندسی شیمی، به مجموعهای از واکنشها اطلاق میشود که منجر به تشکیل واحدهای تکرارشونده با گروه عاملی آمید ($-CO-NH-$) در زنجیره اصلی پلیمر میگردند. ما در این بخش، ماهیت شیمیایی این عملیات و تفاوتهای تکنولوژیک در روشهای اجرایی آن را بررسی میکنیم.

تعریف واکنش پلیآمیدسازی و تشکیل پیوند آمیدی

هسته مرکزی این فرآیند، واکنش بین یک گروه آمین ($-NH_2$) و یک گروه کربوکسیلیک اسید ($-COOH$) است. این واکنش معمولاً در دماهای بالا (بالاتر از ۲۰۰ درجه سانتیگراد) انجام میشود.

$$R-NH_2 + R’-COOH \rightleftharpoons R-NH-CO-R’ + H_2O$$

نکته کلیدی که فرآیند پلیآمیدسازی را از نظر مهندسی چالشبرانگیز میکند، «تراکمی» بودن آن است. همانطور که در معادله بالا دیده میشود، به ازای تشکیل هر پیوند، یک مولکول آب آزاد میشود. خروج این آب برای پیشرفت واکنش ضروری است. اما برخلاف پلیاسترها، تعادل شیمیایی در پلیآمیدها بسیار حساستر است و وجود حتی مقدار کمی آب اضافی در راکتور، میتواند باعث هیدرولیز و شکستن زنجیرهها شود.

تفاوت پلیآمیدسازی تراکمی (نایلون ۶۶) با پلیمریزاسیون حلقهگشا (نایلون ۶)

اگرچه محصول نهایی هر دو روش «نایلون» نامیده میشود، اما مسیر سنتز و ماشینآلات مورد نیاز برای آنها کاملاً متفاوت است:

۱. نایلون ۶۶ (تراکمی):

در این روش، ما از دو ماده اولیه جداگانه (هگزامتیلن دیآمین و آدیپیک اسید) استفاده میکنیم. واکنش این دو ماده شدیداً گرمازا است و نیاز به کنترل دقیق دارد. به دلیل فراریت دیآمین، مرحله اول پلیآمیدسازی باید حتماً در یک «راکتور اتوکلاو» تحت فشار انجام شود تا دیآمین از سیستم فرار نکند.

۲. نایلون ۶ (حلقهگشا):

در این روش، تنها یک مونومر حلقوی به نام «کاپرولاکتام» داریم. در اینجا خبری از خروج آب در مرحله اول نیست. واکنش با باز شدن حلقه کاپرولاکتام آغاز میشود. این نوع از پلیآمیدسازی معمولاً در راکتورهای پیوسته لولهای (VK Tube) انجام میشود و نیازمند فشار اولیه کمتری نسبت به نایلون ۶۶ است.

اهمیت کنترل استوکیومتری در فرآیند پلیآمیدسازی

در تولید پلیمرهای خطی، رسیدن به وزن مولکولی بالا تنها زمانی ممکن است که نسبت تعداد گروههای آمین و اسید دقیقاً ۱ به ۱ باشد. در فرآیند پلیآمیدسازی نایلون ۶۶، اگر حتی ۰.۵ درصد اختلاف مولی وجود داشته باشد، وزن مولکولی به شدت افت میکند و محصول نهایی شکننده میشود.

برای تضمین این تعادل، ما در صنعت از یک مرحله میانی به نام تشکیل «نمک نایلون» استفاده میکنیم. در این مرحله، اسید و باز در محیط آبی واکنش داده و یک نمک پایدار میسازند که نسبت استوکیومتری آن به صورت خودکار ۱:۱ تنظیم شده است. خوراکدهی این نمک به راکتور پلیآمیدسازی، خطای انسانی در وزنکشی مواد را حذف میکند و پایداری فرآیند را تضمین مینماید.

شیمی و مکانیزم واکنش در فرآیند پلیآمیدسازی

طراحی دقیق راکتورهای صنعتی، بدون درک عمیق از رفتار مولکولی مواد در شرایط دما و فشار بالا امکانپذیر نیست. فرآیند پلیآمیدسازی از نظر سینتیکی یک سیستم پیچیده تعادلی است که در آن، رقابت دائمی بین تشکیل زنجیر و شکستن آن وجود دارد. ما در این بخش، اصول شیمیایی حاکم بر این واکنشها را بررسی میکنیم تا مشخص شود چرا فرآیند تولید باید در فازهای فشار و خلاء مجزا انجام شود.

تعادل شیمیایی و نقش آب در واکنشهای پلیآمیدسازی

معادله بنیادی در سنتز نایلونها، واکنش برگشتپذیر بین گروههای عاملی اسید و آمین است. ثابت تعادل ($K_{eq}$) در این واکنش تابعی از دما و مقدار آب موجود در سیستم است:

$$-COOH + -NH_2 \rightleftharpoons -CONH- + H_2O$$

در پلیآمیدسازی، آب نقش دوگانهای بازی میکند. در مراحل ابتدایی (بهویژه در نایلون ۶)، وجود آب برای شروع واکنش (باز کردن حلقه کاپرولاکتام) ضروری است. اما در مراحل پایانی، آب به عنوان «سم» واکنش عمل میکند. اگر فشار بخار آب در فضای بالای راکتور کاهش نیابد، تعادل به سمت چپ (هیدرولیز) جابجا شده و زنجیرههای پلیمری کوتاه باقی میمانند. مهندسی فرآیند در اینجا به معنای مدیریت دقیق غلظت آب؛ حفظ آن در ابتدا برای انتقال حرارت و حذف کامل آن در انتها برای افزایش وزن مولکولی است.

آمادهسازی «نمک نایلون» (Nylon Salt) به عنوان پیشنیاز پلیآمیدسازی

یکی از تفاوتهای اصلی تولید نایلون ۶۶ با سایر پلیمرها، مرحله آمادهسازی خوراک است. مخلوط کردن مستقیم دیآمین و دیاسید در راکتور پلیآمیدسازی داغ، خطرناک و غیردقیق است. دیآمین فرار است و ممکن است قبل از واکنش تبخیر شود.

راهکار صنعتی ما، تولید یک محصول میانی به نام «نمک نایلون» (هگزامتیلن دیآمونیوم آدیپات) در یک مخزن جداگانه است. این نمک با حل کردن واکنشدهندهها در آب و تنظیم pH تولید میشود. ویژگی مهم نمک نایلون این است که به صورت کریستالی رسوب میکند و نسبت مولی اجزا در شبکه بلوری آن دقیقاً ۱:۱ است. خوراکدهی محلول غلیظ این نمک به فرآیند پلیآمیدسازی، تضمین میکند که استوکیومتری واکنش حتی قبل از ورود به اتوکلاو تثبیت شده است.

سینتیک واکنش و اهمیت کنترل دما در فازهای مختلف پلیآمیدسازی

سرعت واکنش آمیداسیون وابستگی شدیدی به دما دارد. برای دستیابی به سرعت مناسب، دمای توده مذاب باید به بالای ۲۲۰ درجه سانتیگراد برسد. اما افزایش دما چالشهایی را برای تجهیزات ایجاد میکند. سیکل عملیاتی در راکتور پلیآمیدسازی معمولاً شامل سه مرحله است:

- ۱. فاز انحلال و گرمایش: افزایش دما تحت فشار برای جلوگیری از تبخیر آب و نمک.

- ۲. فاز واکنش تحت فشار: نگهداری در فشار بالا (مثلاً ۱۸ بار) برای پیشبرد واکنش اولیه بدون از دست دادن دیآمین.

- ۳. فاز اتمسفریک و خلاء: کاهش ناگهانی فشار (Flashing) و اعمال خلاء برای خروج آب و تکمیل پلیمریزاسیون.

تنظیم دقیق نرخ گرمایش در هر یک از این مراحل، از شوک حرارتی به پلیمر جلوگیری میکند.

جلوگیری از واکنشهای جانبی و تخریب حرارتی در حین پلیآمیدسازی

پلیآمیدها در حالت مذاب مستعد واکنشهای ناخواسته هستند. یکی از مهمترین آنها، واکنش تشکیل «ژل» است که در اثر اتصالات عرضی (Cross-linking) یا شاخهای شدن زنجیرهها رخ میدهد. این اتفاق معمولاً زمانی میافتد که زمان اقامت مواد در راکتور پلیآمیدسازی بیش از حد طولانی شود یا نقاط داغ موضعی (Hot Spots) روی کویلهای حرارتی ایجاد گردد.

همچنین، حضور اکسیژن در دماهای بالای ۲۰۰ درجه، بلافاصله منجر به اکسیداسیون، زرد شدن شدید محصول و کاهش خواص مکانیکی میشود. طراحی راکتور باید به گونهای باشد که هیچ نقطه مردهای (Dead Zone) برای ماندن مواد وجود نداشته باشد و اتمسفر راکتور همواره عاری از اکسیژن باشد.

طراحی و ساخت راکتور اتوکلاو برای پلیآمیدسازی

تفاوت فنی اصلی در خط تولید نایلون نسبت به سایر پلیمرها، در مخزن اصلی واکنش است. در فرآیند پلیآمیدسازی (بهویژه برای نایلون ۶۶)، ما با فشارهای عملیاتی بالا (تا ۲۰ بار) سروکار داریم. بنابراین، راکتور باید به صورت «اتوکلاو» (Autoclave) طراحی شود. ما در ساخت این تجهیزات، تمرکز خود را بر ایمنی مکانیکی و کارایی سیستم انتقال حرارت قرار میدهیم.

استانداردهای طراحی مخازن تحت فشار برای راکتور پلیآمیدسازی

برخلاف راکتورهای رزین معمولی که اغلب تحت خلاء کار میکنند، راکتور پلیآمیدسازی باید در فاز اول واکنش، فشار بخار آب و دیآمین فرار را تحمل کند. بدنه این راکتورها باید دقیقاً طبق کدهای استاندارد مخازن تحت فشار (مانند ASME Section VIII Div 1) محاسبه و ساخته شود.

ضخامت ورق بدنه و عدسیها در اتوکلاوهای پلیآمیدسازی باید توانایی تحمل تنشهای حرارتی و فشاری سیکلیک را داشته باشد. همچنین، تمام فلنجها و اتصالات ورودی باید دارای کلاس فشاری مناسب (معمولاً Class 300 یا بالاتر) باشند. ما برای آببندی شفت همزن در این فشارها، از «سیلهای مکانیکی» (Mechanical Seals) کارتریجی دوبل استفاده میکنیم که با فشار گاز نیتروژن بالانس میشوند تا از نشت مواد سمی به بیرون جلوگیری شود.

سیستم گرمایش روغن داغ و کویلهای داخلی در اتوکلاو پلیآمیدسازی

هدایت حرارتی پلیمر مذاب بسیار پایین است. اگر حرارت فقط از طریق جداره بیرونی (ژاکت) به مواد داده شود، لایههای نزدیک به دیواره دچار سوختگی میشوند در حالی که مرکز راکتور سرد میماند. این پدیده در فرآیند پلیآمیدسازی منجر به ناهمگونی خواص میشود.

ما برای حل این مشکل مهندسی، از شبکه «کویلهای داخلی» (Internal Coils) در داخل مخزن استفاده میکنیم. روغن داغ در این کویلها جریان دارد و سطح انتقال حرارت را افزایش میدهد. چیدمان کویلها در راکتور پلیآمیدسازی باید به صورتی باشد که تداخلی با چرخش پروانه نداشته باشد و فاصله بین لولهها اجازه عبور سیال ویسکوز را بدهد. کنترل دمای روغن داغ با دقت $\pm 1$ درجه سانتیگراد، برای حفظ کیفیت محصول الزامی است.

طراحی همزنهای لنگری و مارپیچی برای غلبه بر ویسکوزیته بالا در پلیآمیدسازی

با پیشرفت واکنش پلیآمیدسازی، ویسکوزیته مذاب به شدت افزایش مییابد و سیال رفتار غیرنیوتنی پیدا میکند. در این شرایط، همزنهای معمولی قادر به جابجایی توده مواد نیستند.

برای این کاربرد، ما همزنهای «لنگری» (Anchor) یا «مارپیچی دوتایی» (Double Helical Ribbon) را پیشنهاد میکنیم. طراحی این پروانهها به گونهای است که با فاصله بسیار کم (میلیمتری) از دیواره و کویلها حرکت میکنند. این حرکت باعث تراشیدن مداوم سطح داخلی (Wiping action) میشود و انتقال حرارت را بهبود میبخشد. همچنین طراحی تیغهها باید جریان عمودی قوی ایجاد کند تا تمام محتویات راکتور پلیآمیدسازی به صورت یکنواخت مخلوط شوند.

اهمیت استفاده از استیل ۳۱۶L و پولیش سطح در راکتور پلیآمیدسازی

مذاب نایلون چسبندگی زیادی به فلزات دارد. اگر سطح داخلی راکتور زبر باشد، پلیمر در خلل و فرج سطح باقی میماند و در سیکلهای بعدی میسوزد. این ذرات سوخته به صورت نقاط سیاه (Black Specs) وارد محصول شده و کیفیت آن را کاهش میدهند.

بنابراین، تمام سطوح در تماس با مواد در راکتور پلیآمیدسازی باید از جنس استیل ضدزنگ ۳۱۶L باشند. علاوه بر متریال، سطح داخلی باید تحت عملیات پرداخت دقیق (مکانیکال پولیش یا الکتروپولیش) قرار گیرد تا زبری سطح (Ra) به کمتر از ۰.۴ میکرون برسد. سطح صیقلی تخلیه کامل مواد را در پایان پلیآمیدسازی تضمین میکند و عملیات شستشوی راکتور را تسهیل مینماید.

راکتورهای پیوسته و لولهای (VK Tube) در پلیآمیدسازی نایلون ۶

در حالی که راکتورهای اتوکلاو برای تولید نایلون ۶۶ و گریدهای خاص مناسب هستند، تولید انبوه الیاف نساجی، موکت و فیلم (نایلون ۶) نیازمند فرآیندی با ظرفیت بالا و هزینه عملیاتی پایینتر است. پاسخ مهندسی به این نیاز، توسعه راکتورهای ستونی بلند موسوم به «لوله ویکا» (VK Tube) است. نام این تجهیز مخفف عبارت آلمانی Vereinfacht Kontinuierlich به معنای «پیوسته سادهسازی شده» است. ما در این بخش، تکنولوژی خاص این برجهای پلیمریزاسیون و نقش آنها در خطوط مدرن پلیآمیدسازی را بررسی میکنیم.

اصول عملکرد راکتور VK Tube در خطوط پلیآمیدسازی پیوسته

راکتور VK Tube در واقع یک مبدل حرارتی عمودی بسیار بلند (گاهی با ارتفاع بیش از ۱۰ تا ۱۵ متر) است که مواد در آن تحت نیروی جاذبه جریان مییابند. در ورودی بالای برج، مخلوط مذاب کاپرولاکتام، مقدار کمی آب (به عنوان آغازگر) و کاتالیزور به صورت مداوم تزریق میشود.

مکانیسم جریان در این نوع از راکتور پلیآمیدسازی، از نوع «جریان پلاگ» (Plug Flow) است. یعنی مواد به صورت لایهلایه و با حداقل اختلاط عمودی (Back-mixing) به سمت پایین حرکت میکنند. همانطور که مواد در طول ستون پایین میروند، زمان اقامت (Residence Time) لازم برای باز شدن حلقه کاپرولاکتام و رشد زنجیره پلیمری تامین میشود. سادگی مکانیکی این راکتور و عدم وجود قطعات متحرک پیچیده در بدنه اصلی، استهلاک و هزینههای نگهداری را در خطوط عظیم پلیآمیدسازی کاهش میدهد.

طراحی زونهای حرارتی مختلف در برج پلیآمیدسازی

برای دستیابی به وزن مولکولی مطلوب و کنترل تعادل واکنش، دمای راکتور VK در تمام ارتفاع آن یکسان نیست. ما در طراحی بدنه راکتور، آن را به چندین «زون حرارتی» (Thermal Zones) مستقل تقسیم میکنیم که هر کدام توسط مدار روغن داغ جداگانه کنترل میشوند:

- ۱. زون بالایی (منطقه آغازگر): این بخش داغترین قسمت راکتور (دمای حدود ۲۶۰ تا ۲۷۰ درجه سانتیگراد) است. هدف در اینجا، تبخیر سریع آب اضافی و باز کردن حلقه کاپرولاکتام برای شروع واکنش است.

- ۲. زون میانی (منطقه پلیمریزاسیون): در این بخش دما کمی کاهش مییابد تا واکنشهای افزایشی با سرعت ثابت پیش بروند. از آنجا که واکنش پلیآمیدسازی در این مرحله گرمازا است، سیستم مبدل حرارتی داخلی باید قادر به دفع حرارت اضافی (Removal of exotherm) باشد تا دما از کنترل خارج نشود.

- ۳. زون پایینی (منطقه تعادل): در انتهای برج، دما به حدود ۲۴۰ درجه یا کمتر میرسد. این کاهش دما کمک میکند تا تعادل شیمیایی به نفع تشکیل پلیمر جابجا شده و ویسکوزیته تثبیت شود.

سیستمهای بازیابی کاپرولاکتام و بازگردانی به چرخه پلیآمیدسازی

یکی از ویژگیهای ترمودینامیکی خاص در تولید نایلون ۶، وجود تعادل نامطلوب است. حتی در بهینهترین شرایط عملیاتی پلیآمیدسازی، حدود ۸ تا ۱۰ درصد از کاپرولاکتام به صورت مونومر واکنشنداده در محصول باقی میماند. وجود این مونومرها خواص فیزیکی چیپس را تضعیف میکند و باعث ایجاد دود در هنگام فرآیند ذوبریسی میشود.

بنابراین، چیپسهای خروجی از VK Tube باید وارد واحد «استخراج» (Extraction) یا شستشو با آب داغ شوند. در این واحد، آب داغ در جریان مخالف، کاپرولاکتامهای آزاد را از چیپسها میشوید. محلول رقیق آب و لاکتام حاصل، به هیچ وجه دور ریخته نمیشود؛ بلکه به واحد «بازیابی» (Recovery Plant) فرستاده میشود. در آنجا پس از تغلیظ و تقطیر چندمرحلهای، کاپرولاکتام خالصسازی شده و دوباره به عنوان خوراک تازه به بالای برج پلیآمیدسازی بازگردانده میشود. این چرخه بسته (Closed Loop)، راندمان مصرف مواد اولیه را اقتصادی میکند.

سیستمهای کنترل اتمسفر و تزریق نیتروژن در پلیآمیدسازی

یکی از حساسترین چالشهای کیفی در تولید نایلون، تغییر رنگ محصول است. پلیمرهای آمیدی در حالت مذاب، تمایل شدیدی به واکنش با اکسیژن هوا دارند. اگر اتمسفر داخل راکتور پلیآمیدسازی به درستی کنترل نشود، محصول نهایی به جای اینکه سفید و شفاف باشد، زرد و کدر خواهد شد. در این بخش، سیستمهای تزریق گاز خنثی و اهمیت حفظ فشار مثبت را بررسی میکنیم.

چرا حذف اکسیژن در فرآیند پلیآمیدسازی ضروری است؟

گروههای آمین و آمید در دمای بالای ۲۰۰ درجه سانتیگراد، به سرعت اکسید میشوند. این اکسیداسیون حرارتی (Thermo-oxidative degradation) منجر به تشکیل کروموفورها (عوامل رنگزا) و شکستن زنجیرههای پلیمری میشود. نتیجه این پدیده، افزایش «شاخص زردی» (Yellowness Index) و کاهش شدید استحکام کششی الیاف یا قطعه نهایی است.

بنابراین، در تمامی مراحل فرآیند پلیآمیدسازی، از لحظه شارژ مواد اولیه تا تخلیه مذاب، حضور اکسیژن باید نزدیک به صفر باشد. حتی مقدار جزئی اکسیژن (در حد ppm) میتواند باعث افت کیفیت شود. این حساسیت در نایلون ۶۶ به مراتب بیشتر از سایر پلیمرهاست و نیازمند تمهیدات سختگیرانه در طراحی تجهیزات است.

طراحی سیستمهای بلانکتینگ نیتروژن (N2 Blanketing) برای راکتور پلیآمیدسازی

برای حذف هوا، ما از روش «بلانکتینگ» یا پوششدهی با نیتروژن استفاده میکنیم. در این سیستم، فضای خالی بالای مایع در راکتور پلیآمیدسازی و مخازن ذخیره، همواره با گاز نیتروژن با خلوص بالا (معمولاً ۹۹.۹۹٪) پر میشود.

طراحی سیستم بلانکتینگ شامل رگولاتورهای دقیق فشار و شیرهای تنفسی (Breather Valves) است. سیستم باید هوشمند باشد؛ یعنی زمانی که سطح مایع در مخزن پایین میرود (و فضای خالی ایجاد میشود)، شیر نیتروژن باز شود تا فشار افت نکند. و زمانی که مایع وارد مخزن میشود، گاز اضافی از طریق ونت (Vent) خارج شود. ورودیهای نیتروژن باید در نقاط مختلف راکتور تعبیه شوند تا از عدم وجود نقاط کور و تجمع هوا اطمینان حاصل شود.

کنترل فشار مثبت در اتوکلاو جهت پیشگیری از ورود هوا حین پلیآمیدسازی

حتی با وجود آببندی دقیق، همیشه احتمال نشت جزئی از فلنجها یا سیلهای مکانیکی وجود دارد. استراتژی ایمنی ما در پلیآمیدسازی، اعمال «فشار مثبت» است.

ما فشار داخل راکتور و مخازن جانبی را همواره اندکی بالاتر از فشار جو (مثلاً ۵۰ تا ۱۰۰ میلیبار فشار مثبت) نگه میداریم. این اختلاف فشار باعث میشود که اگر نشتی در سیستم وجود داشته باشد، گاز نیتروژن به بیرون نشت کند (که بیخطر است) و هوا نتواند به داخل نفوذ کند. سنسورهای فشار دقیق در اتاق کنترل، وظیفه پایش دائمی این فشار مثبت را بر عهده دارند و در صورت افت فشار، آلارم هشدار فعال میشود تا اپراتور مسیرهای نشتی را بررسی کند.

فرآیند پلیآمیدسازی در حالت جامد (SSP) و افزایش ویسکوزیته

در تولید نایلونهای مهندسی یا الیاف صنعتی با مقاومت بالا (مانند نخ تایر)، ویسکوزیته حاصل از مرحله مذاب کافی نیست. محدودیتهای تعادلی و خطر تخریب حرارتی در دماهای بالا، اجازه نمیدهند که وزن مولکولی در راکتور مذاب از حد مشخصی فراتر رود. راهکار مهندسی برای دستیابی به گریدهای با عملکرد بالا، ادامه دادن واکنش در فاز جامد است. ما در این بخش، تکنولوژی «پلیمریزاسیون حالت جامد» (SSP) را که مکمل حیاتی خط پلیآمیدسازی است، بررسی میکنیم.

اصول ترمودینامیکی پلیمریزاسیون حالت جامد در پلیآمیدسازی

اساس فرآیند SSP بر این اصل استوار است که واکنش پلیآمیدسازی برگشتپذیر است. در فاز مذاب، ویسکوزیته بالا مانع خروج آخرین مولکولهای آب میشود و تعادل متوقف میگردد. اما در روش SSP، ما چیپسهای جامد نایلون را در دمایی بین دمای انتقال شیشهای ($T_g$) و دمای ذوب ($T_m$) نگه میداریم (معمولاً بین ۱۷۰ تا ۱۹۰ درجه سانتیگراد).

در این دما، زنجیرههای پلیمری در نواحی آمورف (بیشکل) چیپس، تحرک کافی برای برخورد با یکدیگر را دارند و گروههای انتهایی اسید و آمین واکنش میدهند. چون فرآیند در حالت جامد انجام میشود، محصولات جانبی (آب) به راحتی توسط جریان گاز حامل از سطح چیپس دفع میشوند و واکنش به سمت تشکیل زنجیرههای بلندتر پیش میرود. این روش امنترین راه برای افزایش ویسکوزیته بدون خطر اکسیداسیون است.

راکتورهای SSP و نقش گاز نیتروژن داغ در فرآیند پلیآمیدسازی

مرکز واحد SSP، یک راکتور عمودی بلند به نام «راکتور بستر متحرک» (Moving Bed Reactor) است. چیپسهای نایلون از بالا وارد شده و به آرامی تحت نیروی جاذبه به پایین حرکت میکنند. همزمان، گاز نیتروژن داغ از پایین به بالا (جریان مخالف) دمیده میشود.

در این مرحله از پلیآمیدسازی، گاز نیتروژن دو وظیفه اصلی دارد:

- ۱. انتقال حرارت: رساندن دمای چیپسها به دمای واکنش.

- ۲. انتقال جرم: جاروب کردن مولکولهای آب آزاد شده از سطح چیپسها برای جابجایی تعادل واکنش.

این گاز نیتروژن پس از خروج از بالای راکتور، به واحد تصفیه (Purification) رفته، رطوبتزدایی و فیلتر میشود و مجدداً گرم شده و به سیکل بازمیگردد. طراحی دقیق سیستم گردش گاز، هزینههای انرژی را در خط تولید به حداقل میرساند.

کنترل زمان اقامت (Residence Time) برای دستیابی به ویسکوزیته یکنواخت

کلید موفقیت در فرآیند SSP، یکنواختی است. تمام چیپسها باید دقیقاً به مدت زمان یکسانی در معرض گرما و جریان گاز باشند. اگر توزیع زمان اقامت (RTD) وسیع باشد، برخی چیپسها ویسکوزیته بسیار بالا و برخی دیگر ویسکوزیته پایین خواهند داشت که منجر به پارگی نخ در ریسندگی میشود.

ما در طراحی راکتورهای SSP برای خطوط پلیآمیدسازی، از مکانیزم «جریان پلاگ» (Plug Flow) استفاده میکنیم. طراحی مخروطی انتهای راکتور و دریچههای تخلیه باید به گونهای باشد که سرعت نزول مواد در مرکز و کنارههای دیواره یکسان باشد (Mass Flow) و از ایجاد کانالکشی (Channeling) یا نقاط مرده جلوگیری شود. کنترل سطح مواد و دبی تخلیه توسط سیستمهای PLC انجام میشود تا زمان اقامت دقیق (مثلاً ۱۲ تا ۲۴ ساعت بسته به گرید محصول) رعایت گردد.

تجهیزات خشککن و رطوبتگیری در خط پلیآمیدسازی

برخلاف بسیاری از پلاستیکها که آبگریز هستند، پلیآمیدها (نایلونها) ماهیت آبدوست (Hygroscopic) دارند. این ویژگی ذاتی باعث میشود که چیپسهای تولید شده بلافاصله پس از خروج از راکتور یا حوضچه آب، رطوبت محیط را جذب کنند. وجود رطوبت در مراحل بعدی شکلدهی، مخرب است. بنابراین، واحد خشککن (Dryer) در خط تولید نایلون، یک بخش اختیاری نیست، بلکه یک الزام مهندسی برای حفظ خواص محصول است.

حساسیت شدید چیپس پلیآمید به رطوبت پس از خروج از راکتور پلیآمیدسازی

ساختار شیمیایی پلیآمید حاوی گروههای قطبی آمیدی ($-CONH-$) است که پیوندهای هیدروژنی قوی با مولکولهای آب برقرار میکنند. اگر چیپس نایلون ۶ یا ۶۶ در معرض هوای محیط قرار گیرد، میتواند تا چندین درصد وزن خود آب جذب کند.

این رطوبت جذب شده، در فرآیندهای ذوب مجدد (مانند اکستروژن یا ریسندگی) که دما به بالای ۲۵۰ درجه میرسد، تبدیل به بخار پرفشار میشود. این بخار باعث هیدرولیز شدن زنجیرههای پلیمری، کاهش شدید ویسکوزیته و ایجاد حباب در محصول نهایی میشود. در استانداردهای صنعتی پلیآمیدسازی، میزان رطوبت مجاز در چیپس قبل از بستهبندی یا مصرف، باید به کمتر از ۵۰۰ یا حتی ۲۰۰ ppm برسد تا خواص مکانیکی حفظ شود.

انواع خشککنهای بستر سیال و تحت خلاء در خط تولید پلیآمیدسازی

برای جداسازی رطوبت حبس شده در ساختار کریستالی چیپس، ما به تجهیزاتی نیاز داریم که حرارت کنترل شده را بدون اکسید کردن پلیمر اعمال کنند. دو تکنولوژی اصلی در ماشینآلات پلیآمیدسازی کاربرد دارند:

۱. خشککنهای تحت خلاء (Vacuum Tumble Dryers):

این مخازن دوار (Rotary) با اعمال خلاء و حرارت غیرمستقیم (روغن داغ در جداره)، نقطه جوش آب را پایین میآورند. چون اکسیژن در محیط خلاء وجود ندارد، خطر زرد شدن چیپسها حذف میشود. این سیستم برای بچهای کوچک و گریدهای حساس مناسب است.

۲. خشککنهای بستر سیال (Fluid Bed Dryers):

در خطوط تولید پیوسته با ظرفیت بالا، از بسترهای سیال استفاده میشود. گاز نیتروژن داغ از کف راکتور دمیده شده و چیپسها را در حالت معلق نگه میدارد. تماس مستقیم گاز و جامد، راندمان خشکسازی را در فرآیند پلیآمیدسازی افزایش میدهد.

تاثیر رطوبت باقیمانده بر فرآیند ذوبریسی و قالبگیری پلیآمید

عدم کارایی صحیح واحد خشککن، اثرات خود را مستقیماً در کیفیت محصول نهایی نشان میدهد. در فرآیند تولید نخ (Spinning)، وجود رطوبت باعث نوسان فشار در دای (Die) و پارگی مکرر فیلامنتها میشود.

در تولید قطعات صنعتی (Injection Molding)، رطوبت بالا منجر به پدیده «لکه نقرهای» (Silver Streaks) روی سطح قطعه و کاهش خواص ضربهپذیری میشود. بنابراین، تجهیزات اندازهگیری رطوبت آنلاین (Online Moisture Analyzer) در خروجی خشککنهای پلیآمیدسازی نصب میشوند تا در صورت عبور رطوبت از حد مجاز، مسیر خروجی را به سمت مخازن ضایعات منحرف کنند.

سیستمهای تخلیه و گرانولسازی در انتهای خط پلیآمیدسازی

پایان واکنش شیمیایی در اتوکلاو یا برج VK، پایان کار نیست. ما اکنون با تودهای از مذاب داغ و بسیار ویسکوز (چسبناک) روبرو هستیم که باید قبل از سرد شدن و تخریب، به شکل فیزیکی مناسب تبدیل شود. در فرآیند پلیآمیدسازی، مرحله تخلیه و برشدهی (Granulation)، گلوگاه فیزیکی خط تولید است. هرگونه توقف در این بخش، باعث انجماد پلیمر در لولهها و توقف کامل کارخانه میشود. در این بخش، ماشینآلات تخصصی برای مدیریت جریان خروجی را بررسی میکنیم.

پمپهای دندهای فشار بالا برای تخلیه اتوکلاو پلیآمیدسازی

ویسکوزیته نایلون مذاب میتواند به اعداد بسیار بالایی برسد که پمپهای معمولی (سانتریفیوژ) توان جابجایی آن را ندارند. برای تخلیه راکتور پلیآمیدسازی و غلبه بر افت فشار در مسیر فیلترها و دای (Die)، ما از «پمپهای دندهای مذاب» (Melt Gear Pumps) استفاده میکنیم.

این پمپها عملکرد «جابجایی مثبت» دارند؛ یعنی با هر دور چرخش دندهها، حجم ثابتی از مواد را با فشار بالا (تا ۲۰۰ یا ۳۰۰ بار) به جلو میرانند. بدنه پمپ باید کاملاً با ژاکت روغن داغ پوشیده باشد تا از انجماد نایلون در داخل پمپ جلوگیری شود. دقت ساخت دندهها و لقی (Clearance) آنها بسیار کم است تا از برگشت مواد به عقب جلوگیری شود و دبی خروجی کاملاً یکنواخت و بدون نوسان (Pulsation-free) باشد.

مقایسه کاتر زیر آب (Underwater) و رشتهای (Strand) در خط پلیآمیدسازی

برای تبدیل مذاب به چیپس (گرانول)، دو تکنولوژی اصلی در صنعت پلیآمیدسازی وجود دارد که انتخاب آنها به ظرفیت خط و نوع محصول بستگی دارد:

۱. روش رشتهای (Strand Pelletizing):

این روش متداولترین سیستم برای خطوط نایلون مهندسی است. مذاب به صورت رشتههای ماکارونی از دای خارج شده، وارد حوضچه آب سرد میشود و پس از انجماد، توسط تیغههای دوار خرد میشود. مزیت این روش سادگی و هزینه پایین است، اما در ظرفیتهای خیلی بالا، مدیریت صدها رشته همزمان دشوار است.

۲. روش برش زیر آب (Underwater Pelletizing):

در ظرفیتهای بالا (چندین تن در ساعت)، ما از سیستم زیر آب استفاده میکنیم. صفحه دای مستقیماً در محفظه آب قرار دارد و تیغهها مماس بر سطح دای میچرخند. مذاب بلافاصله پس از خروج، بریده و سرد میشود. چیپسهای حاصله کروی هستند و گرد و غبار کمتری دارند. این سیستم برای پلیآمیدسازی پیوسته گزینهای مطمئن است.

سیستمهای فیلتراسیون مذاب و تعویض توری در خروجی راکتور پلیآمیدسازی

حتی با بهترین کنترل فرآیند، تشکیل ذرات ژل یا ورود ناخالصیهای محیطی اجتنابناپذیر است. برای تولید الیاف ظریف یا فیلمهای شفاف، مذاب خروجی از راکتور پلیآمیدسازی باید فیلتر شود.

ما از پکیجهای «تعویض توری» (Screen Changer) استفاده میکنیم. در مدلهای پیوسته (Continuous)، دو کانال فیلتراسیون وجود دارد؛ وقتی یکی کثیف میشود و نیاز به تعویض دارد، جریان مذاب بدون توقف خط به کانال دوم هدایت میشود. توریهای مورد استفاده معمولاً مشهای فلزی چندلایه با مشبندی ریز (مثلاً ۲۰ میکرون) هستند که تمام ذرات سوخته و تودههای حلنشده را قبل از مرحله گرانولسازی جدا میکنند.

کنترل کیفیت و پارامترهای آزمایشگاهی در پلیآمیدسازی

تولید محصول یکنواخت در راکتور، بدون داشتن یک سیستم پایش دقیق معنا ندارد. در فرآیند پلیآمیدسازی، ظاهر فیزیکی چیپسها (سفید و براق) لزوماً به معنای کیفیت شیمیایی مناسب نیست. برای اطمینان از عملکرد پلیمر در مراحل بعدی (مانند ریسندگی الیاف یا تزریق قطعات)، ما باید پارامترهای مولکولی را در آزمایشگاه کنترل کیفیت (QC) اندازهگیری کنیم. در این بخش، تستهای استاندارد و مرجع در صنعت نایلون را بررسی میکنیم.

اندازهگیری ویسکوزیته نسبی (RV) به عنوان شاخص اصلی پلیآمیدسازی

در صنعت نایلون، برخلاف بسیاری از صنایع پلاستیک که از «شاخص جریان مذاب» (MFI) استفاده میکنند، معیار اصلی سنجش وزن مولکولی، «ویسکوزیته نسبی» (Relative Viscosity) است. این عدد نشان میدهد که ویسکوزیته محلول پلیمر چند برابر ویسکوزیته حلال خالص است.

برای انجام این تست در آزمایشگاه پلیآمیدسازی، مقدار دقیقی از چیپس خشک شده را در یک حلال قوی (معمولاً اسید سولفوریک ۹۶٪ یا اسید فرمیک ۹۰٪) حل میکنیم. سپس زمان عبور محلول و حلال خالص را از لوله ویسکومتر موئین (Capillary Viscometer) در دمای ثابت (معمولاً ۲۵ درجه) اندازهگیری میکنیم:

$$RV = \frac{t_{solution}}{t_{solvent}}$$

عدد RV مستقیماً با طول زنجیرههای پلیمری در ارتباط است. برای مثال، در نایلون گرید نساجی، RV معمولاً بین ۲.۴ تا ۲.۷ تنظیم میشود، در حالی که برای گریدهای مهندسی و صنعتی، این عدد باید بالاتر از ۳.۰ باشد.

تیتراسیون گروههای انتهایی آمین و کربوکسیل در محصول پلیآمیدسازی

خواص شیمیایی نایلون، به ویژه قابلیت رنگپذیری (Dyeability)، وابستگی شدیدی به تعادل گروههای انتهایی زنجیر دارد. برای مثال، رنگهای اسیدی نساجی روی گروههای آمین انتهایی ($-NH_2$) مینشینند.

ما با استفاده از روش تیتراسیون پتانسیومتری یا رنگسنجی، غلظت دقیق گروههای آمین (AEG) و کربوکسیل (CEG) را بر حسب میکرواکیوالان بر گرم ($\mu eq/g$) تعیین میکنیم. تعادل بین این دو گروه نشاندهنده دقت استوکیومتری در فرآیند پلیآمیدسازی است. اگر عدم تعادل مشاهده شود، نشانگر خطای سیستم دوزینگ یا فرار دیآمین در حین واکنش است که باید فوراً اصلاح گردد.

تست درصد استخراج (Extractables) و الیگومرها در نایلون ۶

این تست به طور خاص برای خطوط تولید نایلون ۶ ضرورت دارد. به دلیل ماهیت تعادلی واکنش کاپرولاکتام، همیشه مقداری مونومر و الیگومر حلقوی (دیمر و تریمر) در ساختار پلیمر باقی میماند که خواص را تضعیف میکند.

برای اندازهگیری دقیق، نمونه پودر شده پلیمر را به مدت معین در آب جوش رفلاکس میکنیم تا ناخالصیها حل شوند. اختلاف وزن نمونه قبل و بعد از تست، درصد مواد قابل استخراج را نشان میدهد. در چیپسهای خام خروجی از راکتور پلیآمیدسازی، این عدد حدود ۱۰ درصد است، اما برای محصول نهایی (پس از واحد شستشو)، باید به زیر ۱ درصد یا ۰.۵ درصد رسیده باشد. بالا بودن این عدد در محصول نهایی، منجر به ایجاد دود در خط تولید مشتری و ضعف قطعه میشود.

تاسیسات جانبی و یوتیلیتیهای خط پلیآمیدسازی

عملکرد راکتورهای اصلی، وابستگی مستقیمی به سرویسهای جانبی (Utilities) دارد که خوراک، انرژی و محیط واکنش را تامین میکنند. در یک کارخانه پلیآمیدسازی، قطعی یا نوسان در یوتیلیتیها، فوراً منجر به توقف تولید و انجماد پلیمر در خطوط میشود که خسارات سنگینی به بار میآورد. در این بخش، زیرساختهای مهندسی لازم برای پشتیبانی از فرآیند را بررسی میکنیم.

پکیجهای تولید نیتروژن با خلوص بالا برای واحد پلیآمیدسازی

همانطور که در بخشهای قبل ذکر شد، نایلون مذاب به شدت به اکسیداسیون حساس است. بنابراین، تامین گاز نیتروژن با خلوص بسیار بالا (High Purity) یک الزام قطعی است. نیتروژن صنعتی معمولی با خلوص ۹۹٪ برای این کار مناسب نیست، زیرا ۱٪ اکسیژن باقیمانده باعث زرد شدن محصول میشود.

استاندارد مورد نیاز برای خطوط پلیآمیدسازی، نیتروژن با خلوص حداقل ۹۹.۹۹۹٪ (گرید 5.0) و میزان اکسیژن کمتر از 5 ppm است. برای تامین این گاز، از پکیجهای جداکننده هوا به روش جذب نوسان فشار (PSA) دو مرحلهای یا سیستمهای کرایوژنیک (Cryogenic) استفاده میشود. این واحدها باید دارای سیستمهای پشتیبان (Back-up) با کپسولهای ذخیره باشند تا در صورت خرابی ژنراتور نیتروژن، جریان گاز محافظ به راکتور قطع نشود.

سیستمهای ذوبکننده کاپرولاکتام و انتقال مذاب به راکتور پلیآمیدسازی

ماده اولیه اصلی نایلون ۶ (کاپرولاکتام)، معمولاً به صورت پرک جامد (Flakes) یا مایع حمل میشود. نقطه ذوب کاپرولاکتام ۶۹ درجه سانتیگراد است. برای تغذیه به راکتور پلیآمیدسازی، این ماده باید به صورت مایع شفاف و با دمای کنترل شده (حدود ۸۰ تا ۹۰ درجه) باشد.

ما از تجهیزاتی به نام «ملتر» (Melter) یا شبکه ذوبکننده استفاده میکنیم. در این مخازن، کاپرولاکتام جامد روی کویلهای بخار ریخته شده و ذوب میشود. نکته فنی مهم، جلوگیری از گرم شدن بیش از حد (Overheating) است، زیرا کاپرولاکتام در مجاورت هوا و گرما سریعاً اکسید میشود. انتقال مذاب از ملتر به راکتور اصلی توسط لولههای دوجداره (Jacketed Pipes) انجام میشود که در جداره آنها آب گرم جریان دارد تا از انجماد مواد در مسیر جلوگیری شود.

مدارهای روغن داغ (Dowtherm) برای گرمایش دقیق راکتورهای پلیآمیدسازی

دمای واکنش پلیآمیدسازی معمولاً بین ۲۵۰ تا ۲۸۰ درجه سانتیگراد است. استفاده از بخار آب برای رسیدن به این دما نیازمند فشارهای بسیار بالا (حدود ۶۰ تا ۸۰ بار) است که هزینهبر و خطرناک است.

راهکار استاندارد در این صنعت، استفاده از «سیالهای انتقال حرارت آلی» (مانند روغن Dowtherm A یا Therminol) در فاز مایع یا بخار است. این روغنها میتوانند تا دمای ۳۰۰ درجه را در فشار پایین تامین کنند. پکیج بویلر روغن داغ باید بتواند دما را با دقت بسیار بالا ($\pm 1^\circ C$) کنترل کند. در طراحی راکتورهای پیوسته VK Tube، چندین لوپ (Loop) جداگانه روغن داغ تعبیه میشود تا بتوان دمای هر زون حرارتی را مستقل از سایر بخشها تنظیم کرد.

چالشهای عملیاتی و ایمنی در واحد پلیآمیدسازی

مدیریت یک کارخانه شیمیایی بدون شناخت نقاط ریسک و خطرات بالقوه، غیرممکن است. در واحد پلیآمیدسازی، ما با ترکیبی از فشار بالا، دمای بالا و مواد شیمیایی سمی سروکار داریم. کوچکترین اهمال در پروتکلهای نگهداری و تعمیرات (NET)، نه تنها کیفیت محصول را از بین میبرد، بلکه سلامت پرسنل و یکپارچگی تجهیزات را به خطر میاندازد. در این بخش، راهکارهای مهندسی برای پیشگیری از حوادث و حفظ تداوم تولید را بررسی میکنیم.

خطرات کار با راکتورهای فشار بالا در فرآیند پلیآمیدسازی

همانطور که پیشتر اشاره شد، تولید نایلون ۶۶ در اتوکلاوهایی با فشار عملیاتی ۱۸ تا ۲۰ بار انجام میشود. انرژی ذخیره شده در این مخازن بسیار زیاد است و در صورت شکست مکانیکی، پیامدهای سنگینی خواهد داشت.

برای ایمنسازی راکتور پلیآمیدسازی، نصب تجهیزات ایمنی چندلایه الزامی است. لایه اول، «شیرهای اطمینان» (Safety Relief Valves) هستند که در صورت افزایش ناگهانی فشار، باز شده و بخارات را به سمت سیستم فلر یا اسکرابر هدایت میکنند. لایه دوم، «دیسکهای انفجاری» (Rupture Discs) هستند که در فشارهای بحرانی پاره میشوند تا از انفجار مخزن جلوگیری کنند. همچنین، سیستم کنترل باید مجهز به «اینترلاکهای ایمنی» (Safety Interlocks) باشد؛ به طوری که تا زمانی که فشار داخل اتوکلاو کاملاً تخلیه نشده، درب راکتور (Manhole) تحت هیچ شرایطی باز نشود.

جلوگیری از تشکیل ژل و نقاط سیاه (Black Specs) در راکتور پلیآمیدسازی

یکی از بزرگترین کابوسهای تولیدکنندگان نایلون، ظاهر شدن نقاط سیاه میکروسکوپی در چیپسهای شفاف است. این ذرات، در واقع پلیمرهای سوخته یا ژلشدهای هستند که در «نقاط مرده» (Dead Spots) راکتور یا لولهها گیر کرده و در طول زمان تخریب شدهاند.

برای مقابله با این چالش در فرآیند پلیآمیدسازی، طراحی هیدرولیک راکتور باید به گونهای باشد که هیچ گوشه تیز یا منطقهای با جریان ساکن وجود نداشته باشد. همچنین، برنامه شستشوی دورهای راکتور (Cleaning Cycle) باید به دقت اجرا شود. استفاده از گلیکول داغ برای حل کردن رسوبات یا روشهای «پیرولیز در بستر سیال» (Fluidized Bed Pyrolysis) برای تمیز کردن قطعات فلزی (مانند فیلترها و دایها) از استانداردهای رایج نگهداری در این صنعت است.

مدیریت نشت بخارات کاپرولاکتام و سیستمهای تهویه در سالن تولید

کاپرولاکتام (ماده اولیه نایلون ۶) اگرچه در دمای اتاق جامد است، اما بخارات داغ آن در سالن تولید به سرعت سرد شده و تبدیل به مه یا غبار سفیدرنگ میشود. استنشاق این ذرات باعث تحریک شدید سیستم تنفسی و پوست اپراتورها میشود.

در طراحی سالن پلیآمیدسازی، سیستمهای تهویه موضعی (Local Exhaust Ventilation) باید دقیقاً در نقاط انتشار بخار (مانند خروجی دای، محلهای نمونهگیری و حوضچه آب خنککننده) نصب شوند. هوای مکیده شده نباید مستقیماً به محیط زیست تخلیه شود، بلکه باید از فیلترهای آبی (Wet Scrubbers) عبور کند تا ذرات کاپرولاکتام جذب آب شوند. پایش مداوم غلظت بخارات آلی در هوای سالن توسط سنسورهای گازسنج، برای حفظ سلامت محیط کار ضروری است.

آینده صنعت و تکنولوژیهای نوین پلیآمیدسازی

صنعت تولید پلیمرهای مهندسی نیز همانند سایر بخشهای پتروشیمی، تحت فشار فزایندهای برای کاهش اثرات زیستمحیطی و افزایش بهرهوری است. روشهای سنتی که صرفاً بر پایه منابع فسیلی و کنترلهای اپراتوری استوار بودند، به تدریج جای خود را به فرآیندهای پایدار و هوشمند میدهند. ما در این بخش، مسیر پیشروی تکنولوژی پلیآمیدسازی و نوآوریهایی که نسل بعدی راکتورها را تعریف میکنند، مرور میکنیم.

توسعه پلیآمیدهای زیستتخریبپذیر و منابع تجدیدپذیر در پلیآمیدسازی

وابستگی کامل به نفت خام، یکی از چالشهای استراتژیک صنعت نایلون است. رویکرد نوین مهندسی، استفاده از مونومرهای مشتق شده از منابع گیاهی (Bio-based) در فرآیند پلیآمیدسازی است. برای مثال، تولید نایلون ۱۱ از روغن کرچک یا نایلون ۴،۱۰ از زیستتوده، نمونههایی از این تغییر رویکرد هستند.

اگرچه اصول شیمیایی واکنش همان تراکم آمین و اسید است، اما استفاده از این مونومرهای جدید نیازمند اصلاحاتی در طراحی ماشینآلات است. سینتیک واکنش این مواد معمولاً کندتر است و نیاز به زمان اقامت طولانیتر یا کاتالیزورهای اختصاصی در راکتور پلیآمیدسازی دارد. همچنین، دمای ذوب برخی از این پلیمرهای زیستی پایینتر است که نیازمند تنظیم دقیق پروفایل دمایی سیستم روغن داغ برای جلوگیری از تخریب حرارتی میباشد.

اتوماسیون هوشمند و کنترل دقیق پروفایل فشار/دما در اتوکلاو پلیآمیدسازی

دوران کنترلهای دستی و آنالوگ در واحدهای پلیمریزاسیون به سر آمده است. پیچیدگی واکنشهای تعادلی در پلیآمیدسازی نایلون ۶۶، نیازمند سطحی از دقت است که تنها با سیستمهای کنترل پیشرفته (DCS) قابل دستیابی است.

در نسل جدید اتوکلاوها، الگوریتمهای هوشمند بر اساس دادههای لحظهای فشار و دما، زمان دقیق “Flashing” (کاهش ناگهانی فشار) را محاسبه میکنند. این سیستمها با یادگیری از بچهای قبلی (Machine Learning)، پروفایل تزریق نیتروژن و شیب افزایش دما را بهینهسازی میکنند تا واریانس ویسکوزیته به حداقل برسد. این سطح از اتوماسیون در خط پلیآمیدسازی، خطای انسانی را حذف کرده و کیفیت محصول را مستقل از مهارت اپراتور تضمین میکند.

سیستمهای اواپراتور و تغلیظ نمک نایلون قبل از راکتور

در تولید نایلون ۶۶، محلول نمک نایلون (مخلوط دیآمین و دیاسید) معمولاً در مخازن آمادهسازی با غلظت حدود ۵۰ درصد وزنی تهیه میشود. تزریق مستقیم این محلول رقیق به راکتور پلیآمیدسازی اصلی، از نظر اقتصادی و فنی توجیهپذیر نیست، زیرا بخش زیادی از ظرفیت راکتور و زمان ارزشمند سیکل تولید، صرف تبخیر آب اضافی میشود. بنابراین، استفاده از یک واحد تغلیظ میانی (Concentration Unit) برای افزایش درصد جامدات قبل از پلیمریزاسیون، یک استاندارد مهندسی در خطوط صنعتی است.

اهمیت تغلیظ محلول نمک نایلون ۶۶ پیش از ورود به اتوکلاو

اگر محلول ۵۰ درصد مستقیماً وارد اتوکلاو شود، راکتور گرانقیمت ما عملاً تبدیل به یک دیگ بخار ساده میشود. این کار باعث طولانی شدن فاز گرمایش و کاهش ظرفیت تولید سالانه کارخانه میگردد. هدف ما در این مرحله، رساندن غلظت نمک به حدود ۷۰ تا ۸۰ درصد است.

نکته فنی حساس در اینجا، «مدیریت حلالیت» است. با افزایش غلظت نمک نایلون، دمای کریستالیزاسیون آن بالا میرود. اگر دمای محلول تغلیظ شده افت کند، نمک در لولههای انتقال رسوب کرده و مسیر را مسدود میکند. بنابراین، تمام مسیرهای خروجی از واحد تغلیظ تا ورودی راکتور پلیآمیدسازی باید با سیستمهای «تریسینگ بخار» (Steam Tracing) یا ژاکت حرارتی پوشش داده شوند تا دما همواره بالای ۱۰۰ درجه سانتیگراد حفظ شود.

طراحی اواپراتورهای فیلم ریزان (Falling Film) برای خط پلیآمیدسازی

نمک نایلون به حرارت حساس است و توقف طولانیمدت آن در مجاورت سطوح داغ، میتواند باعث تغییر رنگ (زرد شدن) یا پلیمریزاسیون زودرس شود. به همین دلیل، استفاده از مخازن جوشان معمولی (Pot Boiling) توصیه نمیشود.

تکنولوژی منتخب ما برای این بخش، «اواپراتورهای فیلم ریزان» (Falling Film Evaporators) است. در این مبدلها، محلول نمک از بالای لولههای عمودی وارد شده و به صورت یک لایه نازک (فیلم) روی دیواره داخلی لولهها به سمت پایین جریان مییابد. بخار داغ در پشت لولهها (پوسته) قرار دارد. به دلیل سرعت بالا و لایه نازک مایع، تبخیر در چند ثانیه انجام میشود و زمان اقامت (Residence Time) مواد در معرض حرارت به حداقل میرسد. این طراحی، کیفیت نمک ورودی به فرآیند پلیآمیدسازی را حفظ میکند.

مدیریت مصرف انرژی با استفاده از بخار بازیافتی در مرحله تغلیظ

تبخیر آب فرآیندی انرژیبر است. در طراحیهای مدرن، ما سعی میکنیم از هدررفت انرژی جلوگیری کنیم. یکی از روشهای مهندسی، استفاده از بخارات خروجی از خودِ اواپراتور یا بخارات پرفشار خروجی از مرحله «فلشینگ» راکتور اصلی است.

اگر خط تولید دارای چندین راکتور موازی باشد، میتوان بخار آب داغی که در مرحله کاهش فشار از اتوکلاو خارج میشود را جمعآوری کرد و به عنوان سیال گرمکننده در پوسته اواپراتور تغلیظ استفاده نمود. این «یکپارچهسازی حرارتی» (Heat Integration) میتواند مصرف بخار تازه بویلر را در واحد پلیآمیدسازی تا ۳۰ درصد کاهش دهد که تاثیر قابل توجهی بر هزینههای عملیاتی (OPEX) دارد.

واحد آمادهسازی افزودنیها و ماتکنندهها (Delustering) در پلیآمیدسازی

محصول خروجی از راکتور نایلون به صورت ذاتی شفاف و براق (Bright) است. اما در بسیاری از کاربردهای نساجی و مهندسی، این براقیت مطلوب نیست و باید کاهش یابد. همچنین، برای افزایش مقاومت پلیمر در برابر حرارت و نور UV، نیاز به افزودن مواد شیمیایی خاصی داریم. این مواد نمیتوانند به صورت جامد یا در مقادیر کنترلنشده وارد راکتور پلیآمیدسازی شوند. در این بخش، سیستمهای آمادهسازی و تزریق سوسپانسیون (Slurry) را بررسی میکنیم.

نقش دیاکسید تیتانیوم (TiO2) در ماتکردن چیپسهای پلیآمید

برای تولید چیپسهای نیمهمات (Semi-dull) یا کاملاً مات (Full-dull)، ما از پودر میکرونیزه دیاکسید تیتانیوم (آناتاز) استفاده میکنیم. این ماده با داشتن ضریب شکست نوری متفاوت نسبت به پلیمر، باعث پخش نور و کاهش شفافیت میشود.

در فرآیند پلیآمیدسازی، میزان TiO2 معمولاً بین ۰.۰۳ درصد (برای نیمهمات) تا ۱.۶ درصد (برای کاملاً مات) متغیر است. کیفیت پودر مصرفی بسیار مهم است؛ ذرات باید توزیع اندازه یکنواختی داشته باشند. وجود ذرات درشت (Agglomerates) در سوسپانسیون تزریقی، باعث گرفتگی فیلترهای پکیج ریسندگی (Spin Pack) و پارگی مکرر الیاف در کارخانه مشتری میشود.

طراحی مخازن تعلیق و میکسر برای جلوگیری از تهنشینی افزودنیها

دیاکسید تیتانیوم مادهای سنگین با چگالی بالاست و اگر در آب یا کاپرولاکتام به حال خود رها شود، به سرعت تهنشین میشود. تزریق سوسپانسیون غیریکنواخت به راکتور پلیآمیدسازی، منجر به تولید محصولی دورنگ و نامرغوب میگردد.

ما برای حل این مشکل، از مخازن آمادهسازی مجهز به همزنهای دور بالا (High Shear Mixers) استفاده میکنیم تا ذرات جامد کاملاً در فاز مایع پخش شوند. علاوه بر مخزن اصلی، مخزن ذخیره روزانه (Day Tank) نیز باید دارای همزن دائمی باشد. همچنین در مسیرهای لولهکشی انتقال اسلاری، سرعت خطی سیال باید به اندازهای بالا باشد که از رسوب ذرات در کف لوله جلوگیری شود (Minimal Settling Velocity).

پمپهای تزریق دقیق برای اضافه کردن پایدارکنندههای حرارتی به راکتور

علاوه بر ماتکننده، ما باید پایدارکنندههای حرارتی (مانند نمکهای مس یا یدیدها) را به مخلوط واکنش اضافه کنیم تا نایلون در دماهای بالا دچار تخریب نشود. مقدار این افزودنیها بسیار کم (در حد ppm) است، اما دقت دوزینگ آنها باید بسیار بالا باشد.

برای این منظور، در خطوط پلیآمیدسازی از پمپهای تزریق دقیق دیافراگمی یا پیستونی (Metering Pumps) استفاده میکنیم. این پمپها قابلیت تنظیم کورس (Stroke) دارند و میتوانند دبی تزریق را با خطای کمتر از ۱ درصد کنترل کنند. سیستم کنترل (PLC) دبی پمپ را متناسب با دبی خوراک اصلی راکتور تنظیم میکند تا غلظت افزودنیها در محصول نهایی همواره ثابت بماند.

تکنولوژیهای دیپلیمریزاسیون و بازیافت شیمیایی ضایعات پلیآمید

در اقتصاد صنعتی امروز، ضایعات پلیمری دیگر زباله محسوب نمیشوند، بلکه منابع ارزشمندی از مواد اولیه هستند. پلیآمید ۶ (نایلون ۶) یکی از معدود پلیمرهایی است که قابلیت بازیافت شیمیایی کامل (بازگشت به مونومر) را دارد. برخلاف بازیافت مکانیکی که کیفیت را کاهش میدهد، تکنولوژیهای دیپلیمریزاسیون (Depolymerization) به ما اجازه میدهند تا از تورهای ماهیگیری کهنه یا فرشهای مستعمل، نایلونی با کیفیت مواد نو (Virgin) تولید کنیم. در این بخش، راکتورها و فرآیندهای مهندسی این حوزه را بررسی میکنیم.

فرآیند تبدیل ضایعات نایلون ۶ به کاپرولاکتام (Depolymerization)

ساختار شیمیایی نایلون ۶ حاصل پلیمریزاسیون تعادلی کاپرولاکتام است. این ویژگی به ما امکان میدهد که با تغییر شرایط ترمودینامیکی، واکنش را معکوس کنیم. در فرآیند دیپلیمریزاسیون، ضایعات نایلون خرد شده را در معرض بخار آب فوق داغ (Superheated Steam) و کاتالیزور اسیدی (معمولاً اسید فسفریک) قرار میدهیم.

در دمای بالا، پیوندهای آمیدی شکسته شده و زنجیره پلیمری متلاشی میشود. محصول اصلی این تخریب کنترلشده، مونومر کاپرولاکتام خام است. این فرآیند میتواند حتی در حضور ناخالصیهایی مانند رنگدانهها یا پرکنندهها نیز انجام شود، زیرا فقط کاپرولاکتام تبخیر شده و ناخالصیهای جامد در راکتور باقی میمانند و به عنوان لجن تخلیه میشوند.

راکتورهای کراکینگ کاتالیزوری برای بازیافت شیمیایی پلیآمید

تجهیزات مورد استفاده برای این عملیات با راکتورهای تولید معمولی متفاوت هستند. ما از راکتورهای اختصاصی بازیافت (Recycling Reactors) استفاده میکنیم که باید تحمل دماهای بسیار بالا (گاهی تا ۳۰۰ درجه سانتیگراد) و محیط اسیدی خورنده را داشته باشند.

طراحی این راکتورها معمولاً از نوع بستر سیال (Fluidized Bed) یا مخازن همزندار پیوسته است. بخار آب داغ از کف راکتور تزریق میشود و همزمان نقش تأمین حرارت و گاز حامل (Carrier Gas) را بازی میکند. بخارات مخلوط آب و کاپرولاکتام از بالای راکتور خارج شده و به برجهای تقطیر فرستاده میشوند. کارایی سیستم جداسازی بخار از مایع در خروجی این راکتورها، تعیینکننده خلوص محصول نهایی است.

تفاوت بازیافت مکانیکی و شیمیایی در حفظ خواص کیفی پلیآمید

در روش متداول بازیافت مکانیکی (ذوب مجدد و گرانولسازی)، پلیمر در هر بار ذوب شدن دچار تخریب حرارتی میشود، زرد میشود و ویسکوزیته آن افت میکند. به همین دلیل، نایلون بازیافتی مکانیکی معمولاً برای کاربردهای حساس (مثل الیاف ظریف) مناسب نیست.

اما در روش بازیافت شیمیایی که در اینجا توضیح دادیم، ما عملاً پلیمر را از بین میبریم و دوباره مونومر میسازیم. کاپرولاکتام بازیافتی پس از تصفیه، هیچ تفاوتی با کاپرولاکتام نفتی ندارد. بنابراین، میتوانیم آن را مجدداً به خط پلیآمیدسازی تغذیه کنیم و محصولی تولید کنیم که تمام مشخصات فنی مواد نو را داراست. این تکنولوژی اگرچه سرمایهگذاری اولیه بالاتری نیاز دارد، اما ارزش افزوده محصول خروجی آن بسیار بیشتر است.