خط تولید گرانول پلاستیک: راهنمای کامل (مواد نو و بازیافتی)

گرانول پلاستیک، ماده اولیه استاندارد و حیاتی برای هزاران کارخانه تولیدی در صنایع مختلف از قطعهسازی خودرو تا بستهبندی است. این ماده اولیه کلیدی از دو مسیر اصلی تأمین میشود: مسیر اول، فرآوری مواد نو پتروشیمی برای خلق ترکیبات سفارشی و مهندسیشده (کامپاندینگ)؛ و مسیر دوم، تبدیل ضایعات پلاستیکی به یک منبع قابل استفاده مجدد (بازیافت). فناوری محوری که هر دوی این فرآیندها را ممکن میسازد، خط تولید گرانول پلاستیک نام دارد.

از آنجایی که تجهیزات و فرآیند مورد نیاز برای هر یک از این دو مسیر (تولید کامپاند و بازیافت) تفاوتهای کلیدی با یکدیگر دارند، ما در این راهنمای جامع هر دو را به صورت تخصصی بررسی خواهیم کرد. با ما همراه باشید تا با ماشینآلات اصلی مانند انواع اکسترودر، کندر و پلتایزر، مراحل دقیق هر فرآیند و جنبههای اقتصادی راهاندازی یک خط تولید گرانول پلاستیک آشنا شوید.

گرانول پلاستیک چیست و چه انواعی دارد؟

گرانول پلاستیک به دانههای کوچک و جامدی از مواد ترموپلاستیک گفته میشود که به عنوان ماده اولیه استاندارد در اکثر فرآیندهای تولید پلاستیک به کار میرود. این دانهها که معمولاً ابعادی در حد چند میلیمتر دارند، به دلیل شکل یکنواخت و جریانپذیری آسان، حملونقل، انبارداری و مهمتر از همه، تغذیه دقیق به ماشینآلات صنعتی را به شدت ساده میکنند. در ادامه، انواع مختلف این محصول کلیدی را بر اساس دو دستهبندی اصلی بررسی میکنیم.

انواع گرانول پلاستیک بر اساس پلیمر پایه

پلیمرهای مختلفی به شکل گرانول تولید و عرضه میشوند که هر کدام خواص و کاربردهای منحصربهفرد خود را دارند. برخی از رایجترین آنها عبارتند از:

- پلیاتیلن (PE): پرمصرفترین پلاستیک جهان که در گریدهای مختلفی مانند پلیاتیلن سنگین (HDPE) برای ساخت ظروف و لولهها، و پلیاتیلن سبک (LDPE/LLDPE) برای تولید انواع فیلم و نایلون به کار میرود.

- پلیپروپیلن (PP): پلیمری مقاوم و همهکاره که در ساخت قطعات خودرو، لوازم خانگی، ظروف بستهبندی و الیاف نساجی کاربرد فراوانی دارد.

- پلیاتیلن ترفتالات (PET): بیشتر برای ساخت بطریهای نوشیدنی شناخته میشود، اما در تولید الیاف و ورق نیز کاربرد دارد.

- پلیوینیل کلراید (PVC): در ساخت لولهها، پروفیلهای در و پنجره، روکش کابل و کفپوشها استفاده میشود.

انواع گرانول پلاستیک بر اساس منبع تولید

این دستهبندی، دو مسیر اصلی را که در این مقاله به آن میپردازیم، مشخص میکند:

- گرانول مواد نو (Virgin Granules): این گرانولها مستقیماً از مواد اولیه پتروشیمی تولید میشوند و دارای بالاترین سطح خلوص، کیفیت و خواص یکنواخت هستند. کامپاندها (ترکیبات مهندسیشده با افزودنی) و مستربچها (گرانولهای حاوی غلظت بالای رنگ یا افزودنی) در این دسته قرار میگیرند.

- گرانول بازیافتی (Recycled Granules): این گرانولها از فرآوری ضایعات پلاستیکی صنعتی یا خانگی تولید میشوند. کیفیت این نوع گرانول به خلوص مواد اولیه ورودی و دقت فرآیند بازیافت بستگی دارد. تولید این گرانولها نقش کلیدی در اقتصاد چرخشی و حفاظت از محیط زیست ایفا میکند.

کاربرد گرانول پلاستیک در صنایع مختلف

گرانول پلاستیک به عنوان ماده اولیه در فرآیندهای تولیدی زیر به کار میرود:

- صنعت تزریق پلاستیک: برای تولید قطعات سهبعدی مانند لوازم خانگی، اسباببازیها و قطعات خودرو.

- صنعت اکستروژن: برای تولید محصولات پیوسته مانند انواع لوله، پروفیل، ورق، فیلم و نایلون.

- صنعت قالبگیری بادی: برای تولید محصولات توخالی مانند انواع بطری و دبه.

- صنعت نساجی: برای تولید الیاف مصنوعی از پلیمرهایی مانند پلیپروپیلن و پلیاستر.

تجهیزات اصلی در خط تولید گرانول پلاستیک

یک خط تولید گرانول پلاستیک از مجموعهای از ماشینآلات تشکیل شده که هر یک وظیفهای تخصصی را در فرآیند تبدیل مواد اولیه به محصول نهایی بر عهده دارند. درک عمیق عملکرد هر یک از این تجهیزات، کلید اصلی برای طراحی یک خط تولید کارآمد و تولید گرانول با کیفیت است. در این بخش، به بررسی فنی و دقیق هر یک از این ماشینآلات کلیدی میپردازیم.

۱. اکسترودر گرانول ساز (تک ماردون و دو ماردون)

دستگاه اکسترودر، اصلیترین و تعیینکنندهترین دستگاه در تمام خطوط تولید گرانول پلاستیک است. این دستگاه وظیفه حیاتی ذوب کردن، مخلوط کردن (میکس)، همگنسازی (هموژنیزاسیون) و ایجاد فشار برای خروج مواد از انتهای خط را بر عهده دارد. انتخاب نوع اکسترودر، مستقیماً به کاربرد خط تولید (بازیافت یا کامپاندینگ) بستگی دارد.

- اکسترودر تک ماردون (Single-Screw Extruder): این نوع اکسترودر، که از یک ماردون در حال چرخش درون یک سیلندر تشکیل شده، عمدتاً برای فرآوری مواد یکدست و بازیافت ضایعات پلاستیکی تمیز به کار میرود. قدرت اصلی آن در ذوب کردن و پمپاژ مواد با حجم بالا است. به دلیل قدرت میکس پایینتر نسبت به نوع دو ماردون، برای کاربردهایی که نیاز به ترکیب دقیق چند ماده مختلف ندارند (مانند بازیافت ضایعات آسیاب شده یک نوع پلیمر)، یک گزینه اقتصادی و کارآمد محسوب میشود.

- اکسترودر دو ماردون (Twin-Screw Extruder): این دستگاه پیشرفته که دارای دو ماردون در هم تنیده و در حال چرخش است، به عنوان استاندارد صنعتی برای تولید کامپاند و مستربچ شناخته میشود. طراحی خاص ماردونها باعث ایجاد نیروی برشی و میکس بسیار شدیدی میشود که قادر است انواع افزودنیها، پودرها، الیاف و رنگدانهها را به صورت کاملاً یکنواخت در مذاب پلیمر پایه توزیع کند. این قابلیت میکس فوقالعاده، اکسترودر دو ماردون را به ابزاری ایدهآل برای خلق مواد پلیمری جدید و مهندسیشده تبدیل کرده است.

۲. دستگاه کندر (ویژه آمادهسازی ضایعات فیلم و نایلون)

یکی از بزرگترین چالشها در خط تولید گرانول پلاستیک از ضایعات، فرآوری مواد نرم، سبک و حجیم مانند فیلمهای پلیاتیلن (نایلون)، سلفونها یا گونیهای پلیپروپیلن است. این مواد به دلیل چگالی بسیار پایین، به صورت مستقیم در قیف ورودی اکسترودر قابل تغذیه نیستند، زیرا در دهانه آن گیر کرده و جریان یکنواختی ایجاد نمیکنند. دستگاه کندر (Agglomerator/Densifier) دقیقاً برای حل این مشکل طراحی شده است.

نحوه کار: وظیفه کندر، تبدیل این ضایعات سبک و پفکی به سنگهای متراکم و سنگینتر است تا به راحتی در اکسترودر تغذیه شوند. این فرآیند بر پایه ایجاد حرارت از طریق اصطکاک شدید انجام میشود:

- ایجاد اصطکاک: ضایعات خرد شده فیلم به داخل یک دیگ بزرگ ریخته میشوند. در کف این دیگ، تیغههایی با سرعت بسیار بالا میچرخند و باعث ایجاد اصطکاک شدید بین مواد و دیواره دستگاه میشوند.

- خمیری شدن: این اصطکاک در چند ثانیه، دمای مواد را به نزدیکی نقطه ذوب آنها میرساند و باعث میشود پلاستیکها نرم و خمیری شوند.

- شوک دمایی و تراکم: در همین لحظه، اپراتور مقدار کمی آب به داخل دیگ میپاشد. این آب باعث ایجاد یک شوک دمایی شده و مواد خمیری را به سرعت سرد و منقبض میکند و آنها را به شکل کلوخههایی سخت و متراکم در میآورد.

- خردایش: تیغههای چرخان، این کلوخههای سخت شده را خرد کرده و به شکل دانههای نامنظم، شبیه به پاپکورن، از دستگاه خارج میکنند.

اهمیت دستگاه: خروجی دستگاه کندر، مادهای سنگین و روان است که به راحتی در قیف اکسترودر جریان پیدا کرده و یک تغذیه یکنواخت را ممکن میسازد. برای هر خط بازیافت که قصد فرآوری ضایعات فیلمی و نرم را دارد، کندر یک دستگاه پیشنیاز و کاملاً ضروری است، نه یک گزینه اختیاری.

۳. سیستمهای شستشو و خشککن (ویژه خطوط بازیافت)

کیفیت گرانول پلاستیک بازیافتی، ارتباط مستقیمی با تمیزی مواد اولیه ورودی به اکسترودر دارد. ضایعات پلاستیکی، به خصوص ضایعات جمعآوری شده از منابع شهری یا کشاورزی، معمولاً آلوده به خاک، شن، باقیمانده مواد غذایی، برچسبهای کاغذی و سایر ناخالصیها هستند. اگر این آلودگیها وارد اکسترودر شوند، در دمای بالا سوخته، باعث ایجاد گاز، افت شدید خواص مکانیکی و ظاهری گرانول شده و کیفیت محصول نهایی را به شدت کاهش میدهند. به همین دلیل، برای تولید گرانول بازیافتی با کیفیت، وجود یک خط شستشوی کامل و کارآمد ضروری است.

یک خط شستشوی صنعتی مدرن، مجموعهای از ماشینآلات است که به صورت پیوسته کار کرده و چندین وظیفه را انجام میدهند:

- شستشوی اولیه و جداسازی سنگ و گل: مواد خرد شده (پرک) ابتدا وارد وانهای شستشو یا فلات تانک (Float-Sink Tank) میشوند. در این وانها، پلاستیکهای سبکتر (مانند پلیاتیلن و پلیپروپیلن) روی آب شناور مانده، در حالی که آلودگیهای سنگینتر مانند سنگ، فلزات و گل و لای به کف وان سقوط کرده و جدا میشوند.

- شستشوی داغ (Hot Wash): برای حذف آلودگیهای چسبنده مانند چربی، روغن و باقیمانده چسبها، پرکها وارد تانکهای شستشوی آب گرم میشوند که در آنها از مواد شوینده صنعتی نیز استفاده میشود. این مرحله تأثیر بسزایی در کیفیت نهایی گرانول دارد.

- آبگیری و خشککردن: پس از شستشو، حجم زیادی از آب همراه با پرکها باقی میماند. این آب ابتدا توسط دستگاههای آبگیر سانتریفیوژ (Dewatering Centrifuge) تا حد زیادی جدا میشود. سپس برای حذف کامل رطوبت، پرکها وارد سیستمهای خشککن حرارتی میشوند. در این سیستمها، جریان هوای داغ، رطوبت باقیمانده را تبخیر کرده و پرکها را برای ورود به اکسترودر کاملاً خشک و آماده میکند.

وجود یا عدم وجود و همچنین پیچیدگی خط شستشو، بسته به میزان آلودگی ضایعات ورودی تعیین میشود. برای ضایعات تمیز صنعتی، ممکن است این بخش نیاز نباشد، اما برای ضایعات شهری، یک بخش حیاتی و غیرقابل حذف است.

۴. دستگاه پلتایزر (سیستم برش گرانول)

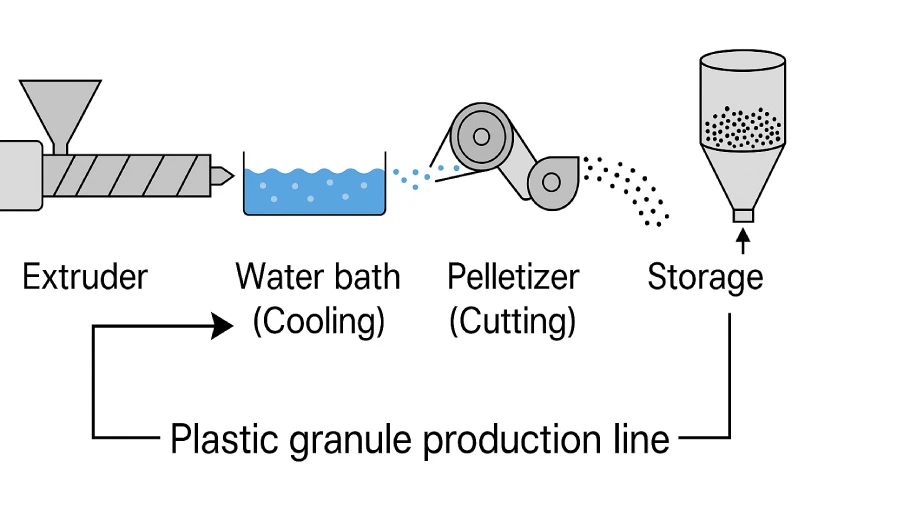

پس از اینکه مذاب پلاستیک در اکسترودر کاملاً همگن و آماده شد، باید به دانههای کوچک و جامد تبدیل شود. این وظیفه بر عهده دستگاه پلتایزر (Pelletizer) یا همان گرانول ساز است. این دستگاه در انتهای اکسترودر نصب شده و با برش و خنک کردن مذاب، محصول نهایی را شکل میدهد. انتخاب نوع پلتایزر، بر روی شکل ظاهری گرانول (استوانهای، عدسی یا کروی)، کیفیت آن و همچنین ظرفیت خط تولید تأثیر مستقیم دارد. در خطوط تولید گرانول پلاستیک، عمدتاً از دو نوع پلتایزر استفاده میشود:

- گرانول ساز رشتهای (Strand Pelletizer): این روش، یک تکنولوژی رایج و بسیار منعطف است. در این سیستم، مذاب پلاستیک از یک قالب (Die) به شکل چندین رشته ممتد و داغ (شبیه به ماکارونی) خارج میشود. این رشتهها بلافاصله وارد یک وان آب سرد شده تا حرارت خود را از دست داده و جامد شوند. سپس این رشتههای جامد شده، توسط یک دستگاه کاتر که دارای تیغههای دوار است، به دانههای کوچک استوانهای شکل بریده میشوند. این روش به خصوص برای تولید کامپاندها و موادی که تنوع بالایی دارند، بسیار مناسب است.

- گرانول ساز واتررینگ (Water-Ring Pelletizer): این سیستم، یک روش خودکارتر و با ظرفیت بالاتر است که به خصوص در خطوط بازیافت رایج است. در این تکنولوژی، مذاب از سوراخهای یک قالب تخت خارج شده و بلافاصله توسط تیغههایی که مستقیماً روی سطح قالب میچرخند، برش داده میشود. همزمان، یک جریان آب حلقوی (رینگ آبی) در اطراف محفظه برش در گردش است. گرانولهای داغ به محض برش، به داخل این جریان آب پرتاب شده، فوراً سرد و جامد شده و از سیستم خارج میشوند. محصول نهایی این روش، گرانولهایی با شکل عدسی است. این سیستم به دلیل فرآیند خودکار و اشغال فضای کمتر، برای تولید با حجم بالا بسیار کارآمد است.

۵. تجهیزات جانبی (میکسر، فیدر، سیستمهای فیلتراسیون)

علاوه بر ماشینآلات اصلی که شرح داده شد، یک خط تولید گرانول پلاستیک کامل و کارآمد به مجموعهای از تجهیزات جانبی نیاز دارد که نقش مکمل و گاهی حیاتی را در فرآیند ایفا میکنند. این تجهیزات کیفیت محصول نهایی و پایداری فرآیند را تضمین میکنند.

- میکسرها (Mixers): این دستگاهها عمدتاً در مرحله آمادهسازی مواد اولیه برای خطوط تولید کامپاند و مستربچ به کار میروند. وظیفه اصلی آنها ایجاد یک ترکیب اولیه یکنواخت از پودر یا گرانول پلیمری با افزودنیهای مختلف (مانند پودر رنگ، کربنات کلسیم، پایدارکنندهها و…) قبل از ورود به اکسترودر است. استفاده از میکسرهای سرعت بالا (Turbo Mixers) تضمین میکند که تمام اجزا به خوبی پراکنده شده و اکسترودر یک خوراک همگن دریافت کند که نتیجه آن، محصول نهایی با کیفیت بسیار بالاتر خواهد بود.

- فیدرها (Feeders): فیدرها وظیفه تغذیه دقیق و کنترلشده مواد اولیه به داخل اکسترودر را بر عهده دارند. دقت در فرمولاسیون یک کامپاند، مستقیماً به دقت فیدرها بستگی دارد.

- فیدر حجمی (Volumetric): مواد را بر اساس حجم تزریق میکند و برای کاربردهای سادهتر مناسب است.

- فیدر وزنی (Gravimetric): مواد را بر اساس وزن (کیلوگرم بر ساعت) و با دقت فوقالعاده بالا تزریق میکند. این نوع فیدر که به صورت هوشمند کار کرده و خود را تنظیم میکند، استاندارد طلایی برای تولید کامپاندهای مهندسی و مستربچهای با کیفیت است.

- سیستمهای فیلتراسیون مذاب (Melt Filtration): این سیستم که به آن توری چنجر (Screen Changer) نیز گفته میشود، یک جزء حیاتی، به خصوص در خطوط بازیافت است. این دستگاه بعد از اکسترودر و قبل از پلتایزر نصب میشود و وظیفه آن، جداسازی آخرین ناخالصیهای جامد (مانند ذرات فلز، چوب، کاغذ یا پلاستیکهای نسوخته) از مذاب پلاستیک است. مذاب با فشار از یک یا چند صفحه توری فولادی عبور میکند و ناخالصیها پشت توری به دام میافتند. این کار باعث تولید گرانول خالص و جلوگیری از آسیب به تیغههای دستگاه پلتایزر میشود.

فرآیند تولید گرانول پلاستیک چگونه است؟

اکنون که با تجهیزات اصلی در یک خط تولید گرانول پلاستیک آشنا شدیم، میتوانیم ببینیم این ماشینآلات چگونه در کنار یکدیگر قرار گرفته و یک فرآیند تولید پیوسته را شکل میدهند. همانطور که اشاره شد، چیدمان و مراحل فرآیند، بسته به هدف اصلی خط تولید (تولید کامپاند از مواد نو یا بازیافت ضایعات) تفاوتهای قابل توجهی دارد. در ادامه، مراحل گام به گام برای هر یک از این دو مسیر را به تفکیک و با جزئیات کامل بررسی میکنیم.

۱. مراحل تولید از مواد نو (فرآیند کامپاندینگ)

این فرآیند با هدف خلق یک ماده پلیمری جدید با خواص مهندسیشده (کامپاند) یا رنگی (مستربچ) انجام میشود و به دلیل تمیز بودن مواد اولیه، فرآیندی دقیق و کنترلشده است.

مرحله اول: آمادهسازی و ترکیب اولیه مواد (Pre-Mixing)

همه چیز با یک فرمولاسیون دقیق شروع میشود. پلیمر پایه (به شکل پودر یا گرانول) به همراه انواع افزودنیها مانند فیلرها (پودر تالک)، تقویتکنندهها (الیاف شیشه)، پیگمنتها و پایدارکنندهها به دقت وزن میشوند. سپس، این مواد اغلب در یک میکسر سرعت بالا (Turbo Mixer) با هم مخلوط میشوند. هدف از این پیش-ترکیب، صرفاً یک مخلوط ساده نیست؛ بلکه هدف، توزیع یکنواخت ذرات افزودنی بر روی سطح پلیمر پایه است. این کار تضمین میکند که خوراک ورودی به اکسترودر در هر لحظه، دارای ترکیب درصدی یکسان باشد و از نوسان کیفیت در محصول نهایی جلوگیری میکند.

مرحله دوم: تغذیه دقیق به اکسترودر (Starve Feeding)

در فرآیند کامپاندینگ، از تکنیک تغذیه تخصصی به نام “Starve Feeding” استفاده میشود. در این روش، برخلاف اکسترودرهای ساده که قیف آنها همیشه پر است (Flood Feeding)، نرخ تولید توسط فیدرهای وزنی (Gravimetric Feeders) تعیین میشود، نه سرعت چرخش ماردونها. فیدرها مواد را با یک نرخ مشخص (مثلاً ۳۰۰ کیلوگرم بر ساعت) به اکسترودر تزریق میکنند که این نرخ کمتر از حداکثر ظرفیت انتقالی ماردونهاست. این تکنیک به اپراتور اجازه میدهد تا کنترل کاملی بر «درجه پر بودن کانال ماردون» و «زمان اقامت مواد» در داخل اکسترودر داشته باشد که برای دستیابی به کیفیت میکس ایدهآل و جلوگیری از تخریب حرارتی پلیمر، حیاتی است.

مرحله سوم: فرآیند مهندسی شده داخل اکسترودر دو ماردون

ورود مواد در داخل اکسترودر دو ماردون، یک فرآیند چند مرحلهای و مهندسی شده است که در زونهای (Zones) مختلفی اتفاق میافتد:

- زون تغذیه: مواد از فیدرها وارد این بخش شده و توسط المانهای انتقال دهنده ماردون به جلو رانده میشوند.

- زون ذوب و میکس: با حرارت بدنه سیلندر و عمدتاً حرارت ناشی از اصطراک و برش شدید ایجاد شده توسط المانهای ورز دهنده (Kneading Blocks)، پلیمر به سرعت ذوب شده و فرآیند مخلوط شدن با افزودنیها آغاز میشود.

- زونهای میکس تخصصی: در این بخشها، با استفاده از چیدمانهای مختلف المانهای ورز دهنده، دو نوع میکس کلیدی انجام میشود: میکس توزیعی (پخش یکنواخت ذرات افزودنی در کل مذاب) و میکس پراکنشی (خرد کردن تودههای افزودنی مانند پیگمنت به ذرات اولیه).

- زون گازگیری (Venting): پس از ذوب و میکس کامل، مذاب از یک ناحیه بدون فشار عبور میکند که در بالای آن، یک یا چند خروجی خلاء (Venting Port) قرار دارد. این سیستم هرگونه رطوبت، هوا و گازهای محبوس شده در مذاب را خارج کرده و از ایجاد حباب در گرانول نهایی جلوگیری میکند.

- زون فشارسازی: در انتهای مسیر، طراحی المانهای ماردون به گونهای تغییر میکند که فشار مذاب را برای عبور از فیلتر و دای، به صورت یکنواخت افزایش دهد.

مرحله چهارم: فیلتراسیون و گرانولسازی نهایی

مذاب کاملاً همگن شده، قبل از خروج از اکسترودر از یک سیستم فیلتراسیون مذاب (Screen Changer) عبور میکند تا آخرین ناخالصیهای احتمالی گرفته شود. سپس مذاب خالص به دستگاه پلتایزر منتقل میشود. اگرچه گرانول ساز رشتهای برای بسیاری از کاربردها مناسب است، اما برای کامپاندهای مهندسی حساس به حرارت یا چسبناک، معمولاً از گرانول ساز زیرآبی (Underwater Pelletizer) استفاده میشود تا با خنککاری سریع و یکنواخت، گرانولهایی کاملاً کروی و با بالاترین کیفیت تولید شود.

۲. مراحل تولید از ضایعات پلاستیکی (فرآیند بازیافت)

این فرآیند با چالشهای بیشتری نسبت به کار با مواد نو روبرو است، زیرا مواد اولیه ورودی معمولاً ناهمگون، آلوده و دارای اشکال فیزیکی متفاوتی هستند. بنابراین، مراحل پیش-فرآوری در این مسیر از اهمیت ویژهای برخوردار است.

مرحله اول: تفکیک و آمادهسازی اولیه

قبل از هر چیز، ضایعات پلاستیکی باید بر اساس نوع پلیمر (مثلاً تفکیک PET از PE) تفکیک شوند. این کار حیاتیترین مرحله برای تولید گرانول بازیافتی باکیفیت است. پس از تفکیک، مواد وارد مرحله خردایش اولیه توسط آسیاب یا شریدر میشوند تا به قطعات کوچکتری به نام «پرک» تبدیل شوند.

مرحله دوم: شستشو و خشک کردن (در صورت نیاز)

اگر ضایعات ورودی آلوده باشند (مانند بطریهای مصرف شده یا نایلونهای کشاورزی)، باید وارد خط شستشو شوند. در این خط، پرکها طی فرآیندهایی مانند شستشوی سرد، شستشوی گرم با مواد شوینده و آبکشی، از هرگونه آلودگی پاک میشوند. سپس توسط سیستمهای خشککن، رطوبت آنها به طور کامل گرفته میشود تا برای مرحله بعد آماده شوند.

مرحله سوم: کندر کردن (ویژه ضایعات نرم و فیلمی)

ضایعات سبک و کمچگالی مانند نایلون و سلفون، باید قبل از ورود به اکسترودر، متراکم شوند. این کار در دستگاه کندر انجام میشود. در این دستگاه، مواد بر اثر اصطکاک شدید به حالت خمیری درآمده و سپس با پاشش آب، به کلوخههای سنگین و متراکم تبدیل میشوند که به راحتی قابل تغذیه به اکسترودر هستند.

مرحله چهارم: اکستروژن و فیلتراسیون

مواد آماده شده (پرک خشک یا خروجی کندر) به اکسترودر تک ماردون تغذیه میشوند. در داخل اکسترودر، مواد ذوب شده و از یک سیستم فیلتراسیون مذاب (توری چنجر) بسیار قوی عبور میکنند. این فیلتراسیون در خطوط بازیافت اهمیت حیاتی دارد، زیرا آخرین ناخالصیهای جامد را از مذاب جدا میکند. وجود سیستم گازگیری (Venting) قوی نیز برای خارج کردن گازهای ناشی از رطوبت باقیمانده یا آلودگیهای سوخته، ضروری است.

مرحله پنجم: گرانولسازی

مذاب فیلتر شده و خالص، در نهایت به دستگاه پلتایزر منتقل میشود. برای خطوط بازیافت، به خصوص برای موادی مانند پلیاتیلن و پلیپروپیلن، استفاده از گرانول ساز واتررینگ به دلیل فرآیند خودکار و ظرفیت بالا، بسیار رایج و کارآمد است.

تفاوت خط تولید گرانول پلاستیک و لاستیک چیست؟

این یک سوال کلیدی برای هر سرمایهگذار یا مهندس فرآیند است. گرچه محصول نهایی هر دو خط، «گرانول» نامیده میشود، اما این دو فرآیند از نظر ماده اولیه، تکنولوژی و ماشینآلات، هیچ ارتباطی با یکدیگر ندارند و به هیچ وجه قابل جایگزینی نیستند. درک این تفاوتها برای جلوگیری از اشتباهات پرهزینه در سرمایهگذاری، حیاتی است.

۱. تفاوت در ماهیت ماده اولیه

- خط گرانول پلاستیک: این خط با ترموپلاستیکها (Thermoplastics) کار میکند. این مواد (مانند پلیاتیلن، پلیپروپیلن و…) با دریافت حرارت ذوب شده، قابلیت جریان یافتن و شکلدهی مجدد را دارند و با سرد شدن، دوباره جامد میشوند.

- خط گرانول لاستیک: این خط با لاستیک ولکانیزه شده (Thermoset) کار میکند که عمدتاً از تایر به دست میآید. این ماده به دلیل ساختار شیمیایی شبکهای خود، در اثر حرارت ذوب نمیشود و قابلیت جریان یافتن ندارد، بلکه میسوزد.

۲. تفاوت در تکنولوژی فرآیند

- خط گرانول پلاستیک: تکنولوژی در این خط، حرارتی-مکانیکی و بر پایه فرآیند اکستروژن (Extrusion) است. اصل کار، ذوب کردن پلاستیک، همگنسازی آن و سپس شکلدهی مجدد به صورت گرانول است.

- خط گرانول لاستیک: تکنولوژی در این خط، کاملاً مکانیکی و سرد است. اصل کار، خردایش (Size Reduction) است؛ یعنی پاره کردن، ساییدن و کوچک کردن ابعاد لاستیک در دمای محیط بدون هیچگونه فرآیند ذوب.

۳. تفاوت در تجهیزات و ماشینآلات اصلی

- خط گرانول پلاستیک: ماشینآلات کلیدی آن عبارتند از:

- اکسترودر (Extruder): برای ذوب کردن و پمپاژ مواد پلاستیکی.

- کندر (Agglomerator): برای آمادهسازی ضایعات نرم و فیلمی.

- پلتایزر (Pelletizer): برای برش رشتههای مذاب پلاستیک.

- خط گرانول لاستیک: ماشینآلات کلیدی آن کاملاً متفاوت و سنگینتر هستند:

- شریدر (Shredder): برای پاره کردن اولیه تایرهای کامل.

- سیستمهای جداساز مغناطیسی و الیاف: برای خالصسازی لاستیک.

- آسیاب یا گرانولاتور: برای رساندن ابعاد لاستیک به اندازه گرانول از طریق سایش.

مطالعه بیشتر:

همانطور که اشاره شد، فرآیند و تجهیزات مورد نیاز برای تولید گرانول لاستیک دنیای متفاوتی دارد. اگر به این فرصت تجاری جذاب در حوزه بازیافت تایر علاقهمند هستید، میتوانید با مراجعه به مقاله تخصصی ما با عنوان «خط تولید گرانول لاستیک»، با تمام جزئیات فنی، تجاری و مراحل راهاندازی آن به صورت کامل آشنا شوید.

جدول مقایسهای خط تولید گرانول پلاستیک با خط تولید گرانول لاستیک

| ویژگی | خط تولید گرانول پلاستیک | خط تولید گرانول لاستیک |

| ماده اولیه | ترموپلاستیک (قابل ذوب) | لاستیک ولکانیزه (غیر قابل ذوب) |

| تکنولوژی اصلی | اکستروژن و ذوب (حرارتی) | خردایش و سایش (مکانیکی) |

| ماشین کلیدی | اکسترودر، کندر، پلتایزر | شریدر، گرانولاتور، جداسازها |

| محصول جانبی | ندارد | سیم فولادی، الیاف نخی |

طرح توجیهی و جنبههای اقتصادی راهاندازی خط تولید گرانول پلاستیک

فراتر از جنبههای فنی، تصمیم برای سرمایهگذاری در یک خط تولید گرانول پلاستیک، یک اقدام کاملاً اقتصادی است که موفقیت آن به برنامهریزی دقیق مالی بستگی دارد. در این بخش، به بررسی مهمترین سرفصلهای یک طرح توجیهی (Business Plan) برای این کسبوکار میپردازیم. این اطلاعات به شما کمک میکند تا دیدی کلی از ابعاد مالی پروژه، چه برای راهاندازی خط تولید کامپاند از مواد نو و چه برای خط بازیافت ضایعات پلاستیکی، به دست آورید.

۱. تحلیل هزینهها و سرمایه اولیه (تفکیک برای خط مواد نو و بازیافت)

سرمایه اولیه مورد نیاز برای راهاندازی یک خط تولید گرانول پلاستیک به فاکتورهای متعددی بستگی دارد، اما مهمترین آنها نوع خط تولیدی است که انتخاب میکنید (خط تولید کامپاند از مواد نو یا خط بازیافت). در ادامه، سرفصلهای اصلی هزینه را بررسی میکنیم:

الف) هزینه خرید ماشینآلات

این بخش، بزرگترین قسمت از سرمایهگذاری اولیه را تشکیل میدهد.

- برای خط تولید کامپاند (مواد نو): سرمایهگذاری اصلی بر روی یک اکسترودر دو ماردون با کیفیت و سیستمهای تغذیه وزنی (Gravimetric Feeders) دقیق متمرکز است. این تجهیزات به دلیل تکنولوژی پیشرفته، معمولاً هزینه بالاتری دارند.

- برای خط بازیافت: علاوه بر اکسترودر تک ماردون، هزینههای قابل توجهی برای ماشینآلات پیش-فرآوری مورد نیاز است. این تجهیزات شامل آسیاب یا شریدر، خط کامل شستشو (در صورت کار با ضایعات آلوده) و دستگاه کندر (در صورت کار با ضایعات فیلم و نرم) میشود. در برخی موارد، هزینه این بخش پیش-فرآوری میتواند با هزینه خود اکسترودر برابری کند.

ب) هزینه زیرساخت

این هزینهها برای هر دو نوع خط تولید مشترک هستند و شامل موارد زیر میباشند:

- خرید یا اجاره سوله: با مساحت و ارتفاع مناسب.

- تأمین برق صنعتی: شامل خرید ترانسفورماتور و کابلکشیهای لازم برای تأمین توان مصرفی بالای خط.

- آمادهسازی فونداسیون: برای استقرار ماشینآلات سنگین.

ج) سرمایه در گردش

این سرمایه برای پوشش هزینههای جاری اولیه قبل از رسیدن به سوددهی ضروری است و شامل مواردی مانند خرید اولین محموله مواد اولیه (چه مواد نو پتروشیمی و چه ضایعات)، پرداخت حقوق پرسنل و هزینه انرژی (به خصوص برق) میشود. به طور کلی، هزینه راهاندازی یک خط بازیافت کامل به دلیل تعداد بیشتر ماشینآلات، ممکن است در ظرفیتهای مشابه، با هزینه یک خط کامپاندینگ برابری کرده یا حتی از آن فراتر رود.

۲. تحلیل درآمد و سودآوری

مدل درآمدی و حاشیه سود در هر یک از دو مسیر تولید گرانول پلاستیک، کاملاً متفاوت است و به متغیرهای مختلفی بستگی دارد.

- در خط تولید کامپاند (مواد نو):

- منبع درآمد: فروش کامپاندهای مهندسیشده یا مستربچهای تخصصی به کارخانههای تولیدکننده قطعات پلاستیکی.

- مدل سودآوری: سود در این مدل، از ایجاد ارزش افزوده (Value Addition) حاصل میشود. شما مواد اولیه پتروشیمی استاندارد را خریداری کرده و با افزودن دانش فنی، فرمولاسیون و افزودنیهای خاص، محصولی با خواص جدید و ارزش بسیار بالاتر خلق میکنید. هرچه کامپاند شما تخصصیتر باشد (مثلاً مقاوم به شعله، تقویتشده با الیاف شیشه، یا دارای رنگ خاص)، حاشیه سود شما نیز بیشتر خواهد بود. موفقیت در این حوزه به شدت به توانایی بازاریابی و فروش به صنایع هدف (مانند خودروسازی، لوازم خانگی و…) بستگی دارد.

- در خط بازیافت:

- منبع درآمد: فروش گرانولهای بازیافتی به کارخانههایی که به دنبال کاهش هزینههای مواد اولیه خود هستند.

- مدل سودآوری: سود در این مدل، عمدتاً از اختلاف قیمت بین ضایعات و گرانول نهایی به دست میآید. شما یک ماده اولیه بسیار ارزان (ضایعات پلاستیکی) را خریداری کرده و آن را به یک محصول قابل استفاده با قیمت چندین برابر تبدیل میکنید. عوامل کلیدی در سودآوری این روش عبارتند از:

- دسترسی به منبع تأمین ضایعات ارزان و پایدار: این مهمترین عامل موفقیت است.

- کنترل هزینههای عملیاتی: به خصوص هزینه برق و نیروی انسانی.

- کیفیت گرانول خروجی: هرچه گرانول شما تمیزتر و یکدستتر باشد، با قیمت بالاتری به فروش میرسد.

هر دو مسیر پتانسیل سودآوری بالایی دارند، اما مدل کسبوکار آنها متفاوت است: کامپاندینگ یک کسبوکار B2B تخصصی و دانشبنیان است، در حالی که بازیافت یک کسبوکار حجمی و عملیاتمحور محسوب میشود.

۳. الزامات زیرساختی (برق، فضا، مجوزها)

برای راهاندازی یک خط تولید گرانول پلاستیک، فراتر از سرمایه مالی، به زیرساختهای فیزیکی و قانونی مشخصی نیاز است که عدم توجه به آنها میتواند کل پروژه را با شکست مواجه کند.

- برق صنعتی (مهمترین نیاز): همانطور که در بخش هزینهها اشاره شد، این خطوط تولید (به خصوص اکسترودر، آسیاب و کندر) مصرف برق بسیار بالایی دارند. توان مورد نیاز برای یک خط متوسط میتواند به راحتی به ۱۵۰ تا ۳۰۰ کیلووات یا بیشتر برسد. بنابراین، محل کارخانه باید حتماً به برق صنعتی سه فاز با تعرفه صنعتی دسترسی داشته باشد. در بسیاری از موارد، خرید و نصب یک ترانسفورماتور اختصاصی الزامی خواهد بود.

- فضا (سوله و انبار): فضای مورد نیاز بسته به ظرفیت خط و نوع آن (بازیافت یا مواد نو) متفاوت است.

- خطوط کامپاندینگ: معمولاً فشردهتر هستند اما به فضای کافی برای انبار مواد اولیه متنوع (پلیمرها و دهها نوع افزودنی) نیاز دارند.

- خطوط بازیافت: به فضای بسیار بیشتری نیاز دارند، زیرا علاوه بر فضای ماشینآلات شستشو و خردایش، به محوطه بزرگی برای دپوی ضایعات حجیم ورودی (انبار مواد اولیه) و همچنین انبار محصول نهایی نیاز است. به طور کلی، یک سوله با مساحت حداقل ۶۰۰ تا ۱۰۰۰ متر مربع با ارتفاع سقف مناسب (بالای ۶ متر) برای یک خط متوسط ضروری است.

- مجوزهای قانونی: راهاندازی هر واحد تولیدی نیازمند اخذ مجوزهای لازم از سازمانهای مربوطه است. برای این کسبوکار، مهمترین مجوزها عبارتند از:

- جواز تأسیس از وزارت صنعت، معدن و تجارت (صمت).

- پروانه بهرهبرداری پس از نصب و راهاندازی ماشینآلات.

- مجوزهای مربوط به محیط زیست: به خصوص برای خطوط بازیافت، اخذ تأییدیههای لازم از سازمان حفاظت محیط زیست مبنی بر عدم ایجاد آلودگی (مدیریت پساب شستشو و گرد و غبار) الزامی است.

تأمین این سه پیشنیاز، باید در اولین مراحل امکانسنجی پروژه به دقت بررسی شود.

طراحی و راهاندازی صفر تا صد خط تولید گرانول پلاستیک

برخلاف خط تولید گرانول لاستیک که فرآیندی تقریباً مشخص دارد، دنیای گرانول پلاستیک بسیار متنوع است. طراحی یک خط تولید موفق در این حوزه، نیازمند درک عمیق از نوع پلیمر، شکل فیزیکی ضایعات (سخت یا نرم) و هدف نهایی (بازیافت یا کامپاندینگ) است. به همین دلیل، اجرای پروژه به صورت «صفر تا صد» یا «کلید در دست» (Turnkey) توسط یک تیم متخصص، ریسکهای سرمایهگذاری را به حداقل میرساند.

فرآیند اجرای صفر تا صد یک خط تولید گرانول پلاستیک شامل مراحل زیر است:

- مشاوره و مهندسی فرآیند: اولین و مهمترین گام، تحلیل دقیق نیاز مشتری است. آیا هدف، بازیافت نایلون است یا تولید کامپاند مهندسی؟ پاسخ به این سوال، نوع اکسترودر (تک ماردون یا دو ماردون)، نیاز یا عدم نیاز به دستگاه کندر و خط شستشو و سایر تجهیزات را مشخص میکند.

- طراحی سهبعدی و جانمایی: پس از نهایی شدن لیست ماشینآلات، نقشه کامل استقرار تجهیزات در سوله مشتری به صورت سهبعدی طراحی میشود تا بهترین جریان کاری، کوتاهترین مسیرهای انتقال مواد و دسترسی آسان برای تعمیر و نگهداری فراهم گردد.

- ساخت و تأمین تجهیزات: در این مرحله، ماشینآلات اصلی بر اساس طراحی مهندسی ساخته شده و بهترین قطعات استاندارد صنعتی (موتور، گیربکس، قطعات الکتریکی) بر روی آنها نصب میشود.

- نصب، راهاندازی و آموزش: پس از حمل تجهیزات به محل کارخانه، تیم فنی اقدام به نصب کامل خط، اجرای تابلوهای برق و سیستمهای کنترل میکند. سپس خط تولید به صورت آزمایشی راهاندازی شده و فرآیند برای دستیابی به بهترین کیفیت گرانول، بهینهسازی میشود. در نهایت، آموزش کامل اپراتورها برای کاربری صحیح و ایمن با دستگاهها انجام میپذیرد.

در مجموعه امید عمران سهند، ما با تکیه بر همین اصول مهندسی، فرآیند طراحی و ساخت خط تولید گرانول پلاستیک را به صورت یک راهکار کامل ارائه میدهیم. تخصص ما، درک دقیق ماده اولیه و هدف نهایی شماست تا خط تولیدی را پیکربندی کنیم که دقیقاً برای کاربرد شما (چه کامپاندینگ مواد نو و چه بازیافت ضایعات) بهینهسازی شده باشد.

چه قصد راهاندازی یک خط تولید گرانول پلاستیک پیشرفته را داشته باشید و چه بخواهید وارد حوزه سودآور بازیافت پلاستیک شوید، انتخاب تجهیزات مناسب اولین و مهمترین قدم است. جهت دریافت مشاوره فنی رایگان، تحلیل نیازهای پروژه شما و استعلام قیمت دقیق خط تولید گرانول پلاستیک، کارشناسان ما آماده پاسخگویی هستند.

با کارشناسان ما از طریق شماره زیر در تماس باشید: