پلاستوم اکستروژن | اکستروژن پلاستیک

لولههای آب، پروفیلهای در و پنجره، و انواع ورقها و فیلمهای پلاستیکی، همگی یک ویژگی مشترک دارند: دارای سطح مقطعی ثابت و طولی پیوسته هستند. فرآیند صنعتی که این دسته بزرگ از محصولات را تولید میکند، پلاستوم اکستروژن یا به عبارت رایجتر، اکستروژن پلاستیک نام دارد. این تکنیک، در کنار تزریق پلاستیک، یکی از دو فرآیند اصلی و حجمی در شکلدهی پلیمرها به شمار میرود که پایه و اساس تولید هزاران محصول در صنایع مختلف است.

از آنجایی که «پلاستوم اکستروژن» یک فرآیند بنیادین با شاخهها و جزئیات فنی متعدد است، ما در این راهنمای جامع به عنوان یک مرجع کامل، به تمام ابعاد آن خواهیم پرداخت. با ما همراه باشید تا با مراحل گام به گام این فرآیند، انواع اصلی آن (از تولید لوله تا فیلم)، تفاوت کلیدی آن با تزریق پلاستیک و عیوب رایج در تولید محصولات اکسترودی به صورت تخصصی آشنا شوید.

فرآیند پلاستوم اکستروژن چگونه کار می کند؟ (مراحل گام به گام)

فرآیند پلاستوم اکستروژن یک عملیات تولید پیوسته (Continuous Process) است که در آن، ماده اولیه پلاستیکی (معمولاً به شکل گرانول) به صورت مداوم به یک محصول نهایی با شکل مشخص تبدیل میشود. این فرآیند از یک زنجیره منظم از عملیات حرارتی و مکانیکی تشکیل شده است که هر کدام در یک بخش مشخص از خط تولید انجام میشود. در ادامه، این مراحل را از ورود مواد اولیه تا خروج محصول نهایی به ترتیب بررسی میکنیم.

مرحله ۱: تغذیه مواد اولیه به اکسترودر

نقطه شروع فرآیند، تغذیه ماده اولیه پلاستیکی به دستگاه اصلی، یعنی اکسترودر، است.

- ماده اولیه: ماده اولیه تقریباً همیشه به شکل گرانول است. این گرانولها میتوانند از مواد نو پتروشیمی یا مواد بازیافتی باشند. قبل از ورود به خط، گرانولهای برخی پلیمرهای جاذب رطوبت (مانند پلیآمید یا پت) باید در دستگاههای خشککن صنعتی به طور کامل خشک شوند تا از ایجاد عیوب در محصول نهایی جلوگیری گردد.

- نحوه تغذیه: گرانولها از طریق یک قیف (Hopper) که در ابتدای اکسترودر نصب شده، به داخل دستگاه ریخته میشوند. این قیف تحت نیروی وزن (Gravity-fed)، مواد را به صورت پیوسته به دهانه ورودی ماردون اکسترودر میرساند. در فرآیندهای پیشرفتهتر، ممکن است از فیدرهای وزنی (Gravimetric Feeders) برای کنترل دقیق نرخ ورودی مواد (کیلوگرم بر ساعت) و همچنین برای اضافه کردن همزمان افزودنیها یا رنگدانهها (مستربچ) به جریان اصلی مواد استفاده شود.

یکنواختی و پایداری در همین مرحله اولیه تغذیه، اولین شرط برای تولید محصولی با ابعاد ثابت و کیفیت یکنواخت در انتهای خط است.

مرحله ۲: ذوب، انتقال و همگنسازی در اکسترودر

این مرحله، قلب فرآیند اکستروژن پلاستیک است و در داخل دستگاه اکسترودر اتفاق میافتد. در این بخش، گرانولهای سرد و جامد پلاستیک به یک مذاب داغ، فشرده و کاملاً همگن تبدیل میشوند. این تحول حاصل عملکرد هماهنگ سه بخش اصلی در داخل اکسترودر است:

- حرارتدهی سیلندر (Barrel Heating): اطراف سیلندر فلزی که ماردون در آن میچرخد، گرمکنندههای الکتریکی (هیتر) نصب شدهاند. این هیترها، که دمای آنها توسط کنترلرهای دقیق تنظیم میشود، حرارت اولیه لازم برای شروع فرآیند ذوب را فراهم میکنند. سیلندر معمولاً به چند «ناحیه دمایی» (Temperature Zone) تقسیم میشود که دمای هر ناحیه به صورت مستقل کنترل میگردد تا یک پروفیل دمایی بهینه در طول مسیر ایجاد شود.

- عملکرد ماردون (Screw Action): ماردون یا پیچ حلزونی که در داخل سیلندر میچرخد، سه وظیفه کلیدی را به صورت همزمان انجام میدهد. طراحی هندسی یک ماردون اکستروژن استاندارد، معمولاً از سه ناحیه متمایز تشکیل شده است:

- ناحیه تغذیه (Feed Zone): این بخش ابتدایی ماردون، دارای کانالهای عمیق است. وظیفه اصلی آن، دریافت گرانولها از قیف و انتقال پیوسته آنها به سمت جلو است.

- ناحیه تراکم یا فشردگی (Compression Zone): در این بخش، عمق کانال ماردون به تدریج کاهش مییابد. این کاهش حجم، گرانولها را به هم فشرده کرده، هوای محبوس شده بین آنها را خارج میکند و تماس آنها با دیواره داغ سیلندر را افزایش میدهد. بخش عمده فرآیند ذوب در این ناحیه اتفاق میافتد.

- ناحیه اندازهگیری یا پمپاژ (Metering Zone): این بخش نهایی ماردون، دارای کانالهای بسیار کمعمق است. وظیفه اصلی آن، همگنسازی نهایی مذاب (اطمینان از یکنواختی دما و ترکیب) و ایجاد فشار لازم برای پمپاژ مذاب به سمت مرحله بعدی، یعنی قالب (دای)، با یک نرخ کاملاً یکنواخت و پایدار است.

- گرمای برشی (Shear Heat): بخش قابل توجهی از انرژی لازم برای ذوب پلاستیک، نه از هیترهای خارجی، بلکه از خود فرآیند مکانیکی تأمین میشود. با چرخش ماردون، لایههای مذاب پلاستیک روی یکدیگر لغزیده و تحت تنش برشی شدیدی قرار میگیرند. این اصطکاک داخلی، گرمای زیادی تولید میکند که به آن «گرمای برشی» میگویند. در یک فرآیند اکستروژن بهینه، بخش عمدهای از انرژی ذوب توسط همین گرمای برشی تأمین میشود که این فرآیند را بسیار کارآمد میکند.

مرحله ۳: شکلدهی مذاب توسط دای (قالب اکستروژن)

پس از اینکه مذاب پلاستیک در اکسترودر به صورت کاملاً همگن و تحت فشار آماده شد، نوبت به مرحله حیاتی شکلدهی میرسد. این وظیفه بر عهده قطعهای به نام دای (Die) یا قالب اکستروژن است. دای، یک ابزار فلزی دقیق و مهندسیساز است که در انتهای سیلندر اکسترودر نصب میشود و مذاب پلاستیک برای خروج از دستگاه، مجبور به عبور از داخل آن است.

عملکرد اصلی: عملکرد یک دای، تبدیل جریان استوانهای و بیشکل مذاب به یک پروفیل پیوسته با سطح مقطع مشخص و مورد نظر است. به زبان ساده، شکل نهایی محصول شما توسط شکل دهانه خروجی دای تعیین میشود.

- برای تولید لوله، از یک دای با دهانه حلقوی استفاده میشود.

- برای تولید ورق یا فیلم، از یک دای با دهانه تخت و عریض (T-Die) استفاده میشود.

- برای تولید پروفیلهای پیچیده (مانند پروفیل در و پنجره)، از دایهایی با طراحی هندسی بسیار پیچیده استفاده میگردد.

اهمیت طراحی داخلی دای: طراحی یک دای اکستروژن، بسیار فراتر از ایجاد یک سوراخ ساده با شکل مورد نظر است. مهندسی اصلی، در طراحی کانالهای داخلی آن است. این کانالها باید به گونهای طراحی شوند که مذاب پلاستیک را که از خروجی دایرهای شکل اکسترودر میآید، به آرامی و به صورت کاملاً یکنواخت به تمام نقاط دهانه خروجی هدایت کنند. اگر این توزیع جریان یکنواخت نباشد، سرعت خروج مذاب در نقاط مختلف دهانه متفاوت خواهد بود و این امر منجر به ایجاد تنشهای داخلی و تولید محصولی با ضخامت ناهموار، اعوجاج و کیفیت پایین میشود. به همین دلیل، طراحی و ساخت دای، یکی از تخصصیترین و گرانقیمتترین بخشهای یک خط اکستروژن پلاستیک است. این قطعات از فولادهای ابزار بسیار سخت و مقاوم به سایش ساخته میشوند تا بتوانند فشار و دمای بالای مذاب را برای مدت طولانی تحمل کنند.

مرحله ۴: خنککاری و تثبیت شکل (کالیبراسیون)

محصولی که از دای اکستروژن خارج میشود، اگرچه شکل مقطع مورد نظر را دارد، اما هنوز در حالت مذاب یا نیمهمذاب، داغ و کاملاً نرم است. این پروفیل داغ، استحکام کافی برای حفظ شکل خود را ندارد و اگر به حال خود رها شود، تحت تأثیر وزن خود، تنشهای داخلی و انقباض ناشی از سرد شدن، دچار اعوجاج، تاب برداشتن و تغییر ابعاد میشود. مرحله خنککاری و کالیبراسیون، فرآیندی مهندسی شده برای حل این مشکل است. هدف در این مرحله، سرد کردن کنترلشده محصول و تثبیت دقیق ابعاد آن مطابق با تلرانسهای مورد نظر است.

فرآیند کالیبراسیون (ویژه لوله و پروفیل): برای محصولاتی مانند لوله و پروفیل که باید ابعاد بسیار دقیقی داشته باشند، از یک واحد تخصصی به نام کالیبراتور (Calibrator) استفاده میشود.

- مکانیزم کار: کالیبراتور یک ابزار فلزی دقیقاً همشکل با مقطع محصول است که بلافاصله پس از دای قرار میگیرد. این ابزار از کانالهای داخلی برای گردش آب سرد و همچنین از سوراخهای ریز برای اعمال خلاء (Vacuum) تشکیل شده است. پروفیل داغ و نرم، بلافاصله پس از خروج از دای، وارد این کالیبراتور سرد میشود.

- اعمال خلاء: پمپهای خلاء، هوای بین پروفیل نرم و دیواره داخلی کالیبراتور را مکیده و باعث میشوند که پروفیل به دیوارههای سرد و دقیق کالیبراتور بچسبد. این کار، محصول را مجبور میکند تا ابعاد دقیق قالب کالیبراتور را به خود بگیرد.

- خنککاری تماسی: تماس مستقیم با دیوارههای سرد کالیبراتور، اولین لایه حرارت را از سطح خارجی پروفیل خارج کرده و یک پوسته جامد نازک ایجاد میکند که شکل اولیه محصول را تثبیت مینماید.

فرآیند خنککاری نهایی (Cooling): پس از خروج از کالیبراتور، محصول که اکنون شکل خود را حفظ کرده است، برای حذف کامل حرارت، وارد یک یا چند وان آب سرد (Cooling Bath) میشود. در این وانها، آب سرد به صورت اسپری بر روی محصول پاشیده شده یا محصول از داخل آب عبور داده میشود تا به طور کامل جامد و خنک گردد. طول این وانها باید به اندازهای باشد که محصول قبل از رسیدن به مرحله بعدی، به دمای محیط برسد.

روش خنککاری برای فیلم و ورق: در فرآیند اکستروژن فیلم و ورق، به جای وان آب، از مجموعهای از غلتکهای سرد (Chill Rolls) استفاده میشود. ورق داغ خروجی از دای، از بین این غلتکهای بزرگ و صیقلی که آب سرد در داخل آنها با سرعت بالا در گردش است، عبور میکند. تماس با سطح سرد این غلتکها، حرارت را به سرعت از ورق خارج کرده و سطحی صاف و یکنواخت را ایجاد میکند.

مرحله ۵: عملیات پاییندستی (کشش، برش و جمعآوری)

پس از اینکه محصول از واحدهای خنککننده خارج و کاملاً جامد شد، فرآیند پلاستوم اکستروژن هنوز به پایان نرسیده است. محصول نهایی که اکنون یک پروفیل پیوسته و با طول چندین متر است، باید برای انبارداری یا ارسال به مشتری آماده شود. این وظیفه بر عهده تجهیزات پاییندستی (Downstream Equipment) است که شامل سه بخش اصلی کشش، برش و جمعآوری میباشد.

واحد کشنده

این دستگاه یکی از حیاتیترین اجزا در کنترل ابعاد نهایی محصول در یک خط اکستروژن پلاستیک است. واحد کشنده از دو یا چند تسمه یا چرخ لاستیکی تشکیل شده که محصول را گرفته و آن را با یک سرعت کاملاً ثابت و کنترلشده به سمت جلو میکشد.

اهمیت: سرعت کشش این دستگاه باید کاملاً با سرعت خروج مواد از اکسترودر هماهنگ باشد. اگر سرعت کشنده کمتر از سرعت تولید باشد، مواد پشت آن جمع شده و باعث اعوجاج میشود. اگر سرعت آن بیشتر باشد، باعث کشیدگی پروفیل داغ، نازک شدن دیوارهها و به هم خوردن ابعاد آن میگردد. در واقع، تثبیت نهایی ضخامت و ابعاد محصول، حاصل هماهنگی دقیق بین سرعت اکسترودر و سرعت کشنده است. این هماهنگی، رکن اصلی در کیفیت یک پلاستوم اکستروژن پایدار است.

واحد برش یا جمعآوری

انتخاب این واحد به ماهیت محصول نهایی (سخت یا انعطافپذیر) بستگی دارد:

- برای محصولات سخت (لوله و پروفیل): از یک واحد برش اتوماتیک (Automatic Cutter) استفاده میشود. این دستگاه میتواند یک اره دوار یا یک گیوتین باشد که به صورت همزمان با محصول حرکت کرده (Moving Cutter)، آن را در طولهای مشخص (مثلاً ۶ متر) برش داده و سپس به موقعیت اولیه خود باز میگردد.

- برای محصولات انعطافپذیر (فیلم، ورق نازک، روکش کابل): از یک واحد جمعکننده یا وایندر (Winder) استفاده میشود. این دستگاه، محصول پیوسته را به صورت یک رول با طول مشخص (مثلاً ۵۰۰ متر) میپیچد.

- سایر عملیات: در بسیاری از خطوط اکستروژن پلاستیک پیشرفته، عملیات تکمیلی دیگری نیز میتواند به صورت خطی (In-line) انجام شود، مانند چاپ تاریخ و مشخصات بر روی لوله، ایجاد شیار یا طرح بر روی پروفیل، یا چسباندن لایههای محافظ بر روی ورق.

انواع اصلی فرآیندهای اکستروژن کدامند؟

اگرچه فرآیند اصلی ذوب و انتقال مذاب در اکسترودر در تمام خطوط تولید یکسان است، اما تجهیزات پاییندستی (Downstream)، به خصوص نوع دای و سیستم خنککننده، شکل نهایی محصول را تعیین میکنند. این تفاوت در تجهیزات پاییندستی، فرآیند پلاستوم اکستروژن را به چندین شاخه تخصصی تقسیم میکند که هر کدام برای تولید دسته خاصی از محصولات بهینهسازی شدهاند. در ادامه به بررسی مهمترین این فرآیندها میپردازیم.

۱. اکستروژن فیلم و ورق

این فرآیند، یکی از حجمیترین و گستردهترین کاربردهای اکستروژن پلاستیک است که برای تولید محصولات پلاستیکی تخت و پیوسته به کار میرود.

- تفاوت فیلم و ورق: تفاوت اصلی این دو محصول در ضخامت آنهاست. به طور کلی، محصولات با ضخامت کمتر از ۰.۲۵ میلیمتر را فیلم (Film) و محصولات ضخیمتر از آن را ورق (Sheet) مینامند.

- مکانیزم فرآیند:

- دای تخت (Flat Die): در این نوع از پلاستوم اکستروژن، مذاب پلاستیک از یک دای با دهانه تخت و عریض خارج میشود. این دایها که به آنها “T-Die” یا “Coat-hanger Die” گفته میشود، به گونهای طراحی شدهاند که مذاب را به صورت یک پرده یکنواخت و با ضخامت کاملاً کنترلشده در تمام عرض، توزیع کنند.

- سیستم خنککننده غلتکی (Chill Roll Stack): ورق یا فیلم داغ خروجی از دای، بلافاصله وارد مجموعهای از غلتکهای فلزی بزرگ و بسیار صیقلی میشود که آب سرد با سرعت بالا در داخل آنها در گردش است. این غلتکها سه وظیفه کلیدی را انجام میدهند:

- خنککاری سریع: تماس با سطح سرد غلتکها، حرارت را به سرعت از مذاب خارج کرده و آن را جامد میکند.

- کنترل ضخامت نهایی: فاصله بین این غلتکها با دقت بسیار بالایی تنظیم میشود و ضخامت نهایی ورق یا فیلم را تعیین میکند.

- ایجاد کیفیت سطح: سطح کاملاً صیقلی غلتکها، باعث ایجاد سطحی صاف و براق بر روی محصول نهایی میشود.

- جمعآوری: فیلم به صورت رولهای بزرگ جمعآوری میشود و ورقها نیز یا به صورت رول پیچیده شده یا به ابعاد مشخص برش داده میشوند.

- کاربردهای اصلی:

- فیلم: تولید انواع فیلمهای بستهبندی مواد غذایی، فیلمهای کشاورزی و کیسههای پلاستیکی.

- ورق: به عنوان ماده اولیه برای فرآیند ترموفرمینگ (برای تولید ظروف یکبار مصرف) و همچنین در تولید بدنههای داخلی یخچال و پنلهای ساختمانی.

۲. اکستروژن لوله و پروفیل (Pipe/Profile Extrusion)

این فرآیند برای تولید محصولاتی به کار میرود که دارای سطح مقطع پیچیدهتر و توخالی هستند. اگرچه اصول اولیه مشابه است، اما تجهیزات شکلدهی و خنککاری در این نوع از اکستروژن پلاستیک کاملاً متفاوت از فرآیند تولید فیلم و ورق است.

- تفاوت لوله و پروفیل: لوله (Pipe/Tube) به محصولی با سطح مقطع دایرهای ساده گفته میشود، در حالی که پروفیل (Profile) به هر شکل پیچیده دیگری (مانند پروفیل قاب پنجره، داکت کابل یا نوارهای آببندی) اطلاق میگردد.

- مکانیزم فرآیند:

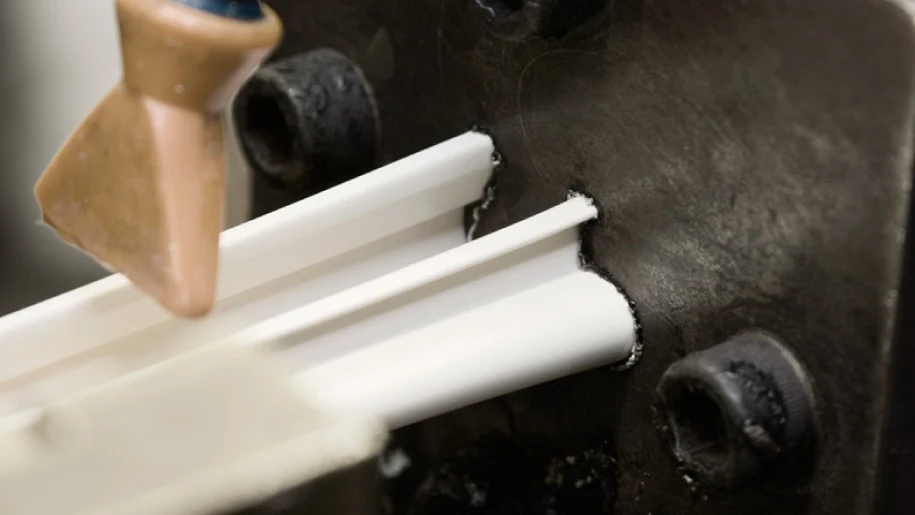

- دای (قالب) شکلدار (Shaped Die): در این فرآیند، مذاب پلاستیک از یک دای عبور میکند که دهانه خروجی آن دقیقاً به شکل سطح مقطع محصول نهایی طراحی شده است. برای تولید محصولات توخالی مانند لوله، در مرکز دای یک قطعه به نام «ماندرل» (Mandrel) قرار میگیرد که مذاب از اطراف آن جریان پیدا کرده و شکل لولهای را ایجاد میکند.

- واحد کالیبراسیون خلاء (Vacuum Calibration Unit): این بخش، مهمترین و تخصصیترین قسمت در خط تولید لوله و پروفیل است. محصول داغ و نرم خروجی از دای، بلافاصله وارد یک محفظه فلزی (کالیبراتور) میشود که آب سرد در دیوارههای آن در گردش است. همزمان، پمپهای خلاء، هوای بین پروفیل و دیواره کالیبراتور را مکیده و پروفیل نرم را به دیوارههای سرد و دقیق کالیبراتور میچسبانند. این کار دو هدف را همزمان محقق میکند: خنککاری اولیه سطح محصول و تثبیت دقیق ابعاد نهایی آن.

- وانهای خنککننده (Cooling Tanks): پس از خروج از کالیبراتور، محصول که اکنون شکل خود را حفظ کرده است، برای حذف کامل حرارت، از داخل یک یا چند وان طویل آب سرد عبور میکند.

- کشنده و برش (Puller & Cutter): در انتهای خط، یک واحد کشنده، محصول را با سرعت ثابت به جلو میکشد و یک واحد برش اتوماتیک (اره یا گیوتین)، آن را در طولهای مشخص (مثلاً ۶ متر) برش میدهد.

- کاربردهای اصلی: فرآیند پلاستوم اکستروژن لوله و پروفیل در تولید طیف وسیعی از محصولات کاربرد دارد:

- صنعت ساختمان: تولید انواع لولههای آب و فاضلاب (PVC, PE)، پروفیلهای در و پنجره UPVC، داکتهای کابلکشی و دیوارپوشها.

- صنعت خودرو: تولید انواع شلنگها و نوارهای آببندی.

- لوازم خانگی: نوارهای دور در یخچال و فریزر.

۴. اکستروژن روکش سیم و کابل

این فرآیند، یک کاربرد بسیار تخصصی و با حجم تولید بالا از اکستروژن پلاستیک است که در آن، هدف، ایجاد یک پوشش پلیمری پیوسته، محافظ و عایق بر روی یک هسته فلزی (سیم یا کابل) است. برخلاف فرآیندهای دیگر که محصولی مستقل تولید میکنند، در اینجا اکستروژن برای پوششدهی یک محصول دیگر به کار میرود.

- مکانیزم فرآیند:

- آمادهسازی هسته: سیم یا کابل فلزی از یک قرقره بزرگ باز شده و قبل از ورود به بخش اصلی، ممکن است از مراحل آمادهسازی مانند تمیزکاری و پیشگرمایش عبور کند.

- دای متقاطع (Crosshead Die): این بخش، قلب این تکنولوژی است. در این فرآیند، از یک دای با طراحی خاص استفاده میشود که سیم فلزی از مرکز آن عبور میکند. مذاب پلاستیک از اکسترودر، با زاویه ۹۰ درجه نسبت به مسیر حرکت سیم، وارد این دای میشود.

- فرآیند روکشدهی: در داخل دای، مذاب پلاستیک به صورت کاملاً یکنواخت در اطراف سیم یا کابل در حال حرکت، جریان پیدا کرده و یک لایه روکش بدون درز را بر روی آن تشکیل میدهد. ضخامت این لایه عایق، با تنظیم دقیق سرعت حرکت سیم و فشار مذاب پلاستیک، کنترل میشود.

- خنککاری: سیم روکشدار بلافاصله پس از خروج از دای، وارد یک وان آب سرد بسیار طویل میشود تا پوشش پلاستیکی آن به سرعت جامد و سخت گردد.

- جمعآوری: در انتهای خط، سیم یا کابل نهایی از سیستمهای کنترل کیفیت (مانند تست قطر و ولتاژ) عبور کرده و بر روی قرقرههای بزرگ جمعآوری میشود.

- اهمیت فرآیند: پلاستوم اکستروژن تنها روش عملی برای ایجاد یک پوشش عایق یکنواخت و پیوسته در طول کیلومترها سیم و کابل است. این فرآیند، تولید انبوه انواع کابلهای برق و مخابرات را با سرعت و دقت بالا ممکن میسازد.

- کاربردهای اصلی:

- صنعت برق: تولید انواع سیم و کابلهای ساختمانی و صنعتی با عایق PVC یا XLPE.

- صنعت مخابرات: تولید کابلهای تلفن و دیتا (مانند کابل شبکه) با روکش پلیاتیلن.

- صنعت خودرو: تولید دستهسیمهای مورد استفاده در سیستم برق خودرو.

۵. کو-اکستروژن (Co-extrusion) برای محصولات چند لایه

کو-اکستروژن، یک فرآیند پیشرفته و بسیار کارآمد در دنیای پلاستوم اکستروژن است که امکان تولید محصولاتی متشکل از چند لایه پلیمری مختلف را در یک مرحله واحد فراهم میکند. در این روش، به جای یک اکسترودر، از دو یا چند اکسترودر به صورت همزمان استفاده میشود که هر کدام، یک نوع پلیمر متفاوت را ذوب کرده و به یک دای مشترک تغذیه میکنند.

- مکانیزم فرآیند:

- چندین جریان مذاب: هر اکسترودر در خط تولید، یک نوع ماده پلیمری خاص را ذوب و آماده میکند. برای مثال، در تولید یک فیلم سه لایه، سه اکسترودر مجزا کار میکنند.

- دای کو-اکستروژن (Co-extrusion Die): این بخش، پیچیدهترین و کلیدیترین جزء این تکنولوژی است. مذابهای مختلف از اکسترودرهای متفاوت، به این دای مشترک وارد میشوند. در داخل این دای، کانالهای مهندسیشدهای وجود دارد که این جریانهای مذاب را قبل از خروج، به صورت لایههای کاملاً مجزا و یکنواخت بر روی یکدیگر قرار میدهند.

- خروج محصول چند لایه: محصولی که از دای خارج میشود، یک ساختار یکپارچه است که از چندین لایه با خواص متفاوت تشکیل شده است. این محصول سپس مانند یک محصول تک لایه، وارد مراحل خنککاری و جمعآوری میشود.

- چرا از کو-اکستروژن استفاده میکنیم؟ (مزیت اصلی) مزیت اصلی این روش، ترکیب بهینه خواص و کاهش هزینه است. با استفاده از کو-اکستروژن، میتوانیم خواص مطلوب چندین پلیمر مختلف را در یک محصول واحد جمعآوری کنیم، بدون اینکه نیاز باشد کل محصول از یک ماده گرانقیمت ساخته شود.

- مثال: در تولید یک ظرف سس کچاپ، لایه داخلی باید از پلیپروپیلن (برای مقاومت شیمیایی) باشد، لایه میانی باید از EVOH (به عنوان یک سد عالی در برابر نفوذ اکسیژن) باشد، و لایه بیرونی میتواند از پلیپروپیلن بازیافتی ارزانقیمت (برای کاهش هزینه) باشد. تولید این ساختار تنها از طریق فرآیند اکستروژن پلاستیک چندلایه امکانپذیر است.

- کاربردهای اصلی: این نوع پیشرفته از پلاستوم اکستروژن در تولید محصولات زیر کاربرد حیاتی دارد:

- صنعت بستهبندی مواد غذایی: تولید فیلمها و ورقهای چندلایه با خواص سدی (Barrier Properties) برای افزایش ماندگاری محصولات.

- صنعت ساختمان: تولید لولههای چندلایه (مانند لولههای پنج لایه) که ترکیبی از خواص مقاومت در برابر فشار و حرارت و جلوگیری از نفوذ اکسیژن را فراهم میکنند.

- تولید ورقهای صنعتی: مانند ورقهای ABS/PMMA که یک لایه براق و مقاوم به خش بر روی یک لایه مقاوم به ضربه قرار میگیرد.

تفاوت اکستروژن پلاستیک و تزریق پلاستیک چیست؟

پلاستوم اکستروژن و تزریق پلاستیک (Injection Molding) دو روش اصلی صنعت شکلدهی پلیمرها هستند و بخش عمدهای از محصولات پلاستیکی که روزانه با آنها سروکار داریم، با یکی از این دو روش تولید شدهاند. اگرچه هر دو فرآیند با ذوب کردن گرانول پلاستیک شروع میشوند، اما مکانیزم، تجهیزات و نوع محصول خروجی آنها کاملاً متفاوت است. درک این تفاوتها برای هر مهندس یا طراح صنعتی، امری بنیادین است.

۱. مقایسه بر اساس نوع فرآیند (پیوسته در مقابل ناپیوسته)

این اصلیترین تفاوت ماهیتی بین این دو تکنولوژی است.

- اکستروژن پلاستیک (فرآیند پیوسته – Continuous): پلاستوم اکستروژن یک فرآیند بدون توقف است. مواد اولیه به صورت مداوم از یک سر دستگاه وارد شده، در طول مسیر ذوب و شکلدهی شده و محصول نهایی به صورت یک پروفیل پیوسته و با طول نامحدود از انتهای دیگر خط خارج میشود. این فرآیند تا زمانی که مواد اولیه تأمین شود، ادامه مییابد و برای تولید محصولات طویل مانند لوله، فیلم و پروفیل ایدهآل است.

- تزریق پلاستیک (فرآیند ناپیوسته – Discontinuous/Cyclic): تزریق پلاستیک یک فرآیند چرخهای یا سیکلی است. هر چرخه شامل چند مرحله مشخص است: بسته شدن قالب، تزریق مذاب به داخل حفره بسته قالب، نگه داشتن فشار تا خنک شدن قطعه، باز شدن قالب و بیرون انداختن قطعه نهایی. سپس این چرخه برای تولید قطعه بعدی تکرار میشود. این فرآیند برای تولید قطعات مجزا و تکبهتک، حتی در تعداد میلیونها عدد، به کار میرود.

۲. مقایسه بر اساس نوع قالب (دای در مقابل قالب بسته) و هزینه

ابزار شکلدهی در این دو فرآیند کاملاً متفاوت است.

- اکستروژن پلاستیک (دای – Die): در پلاستوم اکستروژن، از یک ابزار به نام دای استفاده میشود. دای یک قالب باز است که مذاب پلاستیک از داخل آن عبور کرده و شکل سطح مقطع آن را به خود میگیرد. دایها از نظر ساختاری به مراتب سادهتر از قالبهای تزریق هستند و هزینه ساخت آنها به طور قابل توجهی پایینتر است.

- تزریق پلاستیک (قالب بسته – Mold): در تزریق پلاستیک، از یک قالب بسته و بسیار پیچیده استفاده میشود که معمولاً از دو یا چند بخش تشکیل شده است. این قالبها دارای حفرههایی به شکل دقیق قطعه نهایی، سیستمهای خنککننده داخلی، سیستمهای بیرونانداز قطعه (پران) و گاهی مکانیزمهای حرکتی پیچیده هستند. به دلیل همین پیچیدگی، هزینه طراحی و ساخت قالبهای تزریق پلاستیک بسیار بالا بوده و بخش عمدهای از سرمایهگذاری اولیه برای تولید یک محصول جدید را تشکیل میدهد.

۳. مقایسه بر اساس شکل محصولات نهایی

این تفاوت، نتیجه مستقیم دو مورد بالاست.

- اکستروژن پلاستیک (محصولات دو بعدی با طول نامحدود): فرآیند اکستروژن پلاستیک برای تولید محصولاتی با سطح مقطع ثابت طراحی شده است. به عبارت دیگر، شما یک شکل دو بعدی (مانند دایره، مربع یا یک شکل پیچیدهتر) را در بعد سوم (طول) امتداد میدهید. به همین دلیل، محصولاتی مانند لوله، شلنگ، پروفیل، فیلم و ورق، همگی با این روش تولید میشوند.

- تزریق پلاستیک (قطعات سه بعدی پیچیده): فرآیند تزریق پلاستیک برای تولید قطعات سه بعدی (3D) با هندسههای پیچیده، ضخامتهای متغیر، سوراخها، شیارها و بافتهای سطحی مختلف به کار میرود. محصولاتی مانند بدنه کنترل تلویزیون، چرخدندهها، درپوش بطریها و داشبورد خودرو، نمونههایی از قطعاتی هستند که تولید آنها تنها با روش تزریق پلاستیک امکانپذیر است.

کاربرد محصولات اکسترودی در کجاست؟

قابلیت منحصربهفرد فرآیند پلاستوم اکستروژن در تولید محصولات پیوسته با سطح مقطع ثابت، آن را به یک تکنولوژی تولیدی بنیادین در صنایع حیاتی و مدرن تبدیل کرده است. از زیرساختهای شهری گرفته تا بستهبندیهای پیشرفته مواد غذایی، محصولات حاصل از اکستروژن پلاستیک در همه جا حضور دارند. در ادامه به بررسی دقیق نقش و کاربرد این محصولات در مهمترین صنایع میپردازیم.

۱. در صنعت ساختمان

صنعت ساختمان، یکی از بزرگترین و اصلیترین مصرفکنندگان محصولات اکسترودی است. دوام، مقاومت در برابر خوردگی، عایق بودن و هزینه پایین پلاستیکها، آنها را به جایگزینی ایدهآل برای مواد سنتی مانند فلز و چوب تبدیل کرده است. این محصولات، که بخش بزرگی از بازار ساختمانسازی را تشکیل میدهند، تقریباً همگی با فرآیند پلاستوم اکستروژن تولید میشوند.

- لولهها و اتصالات: انواع لولههای مورد استفاده در سیستمهای آب و فاضلاب شهری و ساختمانی (از جنس PVC و پلیاتیلن)، لولههای گازرسانی (پلیاتیلن) و لولههای آب گرم و سرد (لولههای پنج لایه)، همگی با استفاده از تکنیک اکستروژن پلاستیک تولید میشوند. این فرآیند امکان تولید لولهها در طولهای بسیار بلند و با سطوح داخلی کاملاً صاف را فراهم میکند.

- پروفیلهای در و پنجره: پروفیلهای UPVC که امروزه به طور گسترده در ساخت در و پنجرههای دوجداره به کار میروند، یک مثال کلاسیک از محصولات پلاستوم اکستروژن با هندسه پیچیده هستند. این فرآیند امکان تولید این پروفیلها با حفرههای داخلی متعدد (برای افزایش خواص عایقبندی) را ممکن میسازد.

- داکتها و کانالهای کابلکشی: انواع داکتهای مورد استفاده برای عبور سیم و کابل برق و شبکه در ساختمانها، با این روش تولید میشوند.

- دیوارپوشها و سقفهای کاذب: پنلهای PVC که به عنوان دیوارپوش یا سقف کاذب استفاده میشوند، نمونه دیگری از پروفیلهای توخالی هستند که با فرآیند اکستروژن پلاستیک تولید میگردند.

۲. در صنعت بستهبندی

صنعت بستهبندی، به خصوص بستهبندی مواد غذایی، دومین بازار بزرگ برای محصولات حاصل از اکستروژن پلاستیک است. قابلیت تولید فیلمهای بسیار نازک، ورقهای شکلپذیر و بطریهای سبک، این تکنولوژی را به یک جزء جداییناپذیر در این صنعت تبدیل کرده است.

- فیلمهای انعطافپذیر: بخش عمدهای از بستهبندیهای انعطافپذیر، از فیلمهای پلیمری (مانند پلیاتیلن و پلیپروپیلن) استفاده میکنند که با فرآیند اکستروژن فیلم دمشی (Blown Film Extrusion) یا فیلم تخت (Cast Film Extrusion) تولید میشوند. این فیلمها در تولید محصولاتی مانند کیسههای خرید، بستهبندی مواد غذایی (مانند چیپس و حبوبات) و فیلمهای کشاورزی (برای گلخانهها) به کار میروند. فرآیند پیشرفته کو-اکستروژن نیز امکان تولید فیلمهای چندلایه با خواص سدی (مانند جلوگیری از نفوذ اکسیژن) را برای افزایش ماندگاری مواد غذایی فراهم میکند.

- ورقهای سخت و نیمهسخت: ورقهای پلاستیکی (مانند PET, PS, PP) که با فرآیند اکستروژن ورق تولید میشوند، ماده اولیه اصلی برای فرآیند ترموفرمینگ هستند. در این فرآیند، ورق گرم شده و برای تولید انبوه ظروف یکبار مصرف مانند لیوانها، ظروف بستهبندی لبنیات (ماست و پنیر) و سینیهای بستهبندی گوشت و میوه به کار میرود.

- بطریها و ظروف: همانطور که پیشتر توضیح داده شد، فرآیند اکستروژن بادی (Blow Molding) برای تولید انبوه محصولات پلاستیکی توخالی به کار میرود. این تکنولوژی، ستون اصلی تولید ظروف در صنایع زیر است:

- صنایع شوینده و بهداشتی: تولید انواع بطریهای شامپو، مایع دستشویی و سفیدکنندهها.

- صنایع غذایی: تولید بطریهای شیر و آبمیوه (معمولاً از جنس پلیاتیلن).

- صنایع روانکارها: تولید انواع دبههای روغن موتور و سایر روانکارهای صنعتی.

انعطافپذیری فرآیند پلاستوم اکستروژن در تولید محصولات با ضخامتها و لایههای مختلف، آن را به یک تکنولوژی بیبدیل در صنعت بستهبندی تبدیل کرده است.

۳. در صنعت خودرو

صنعت خودرو یکی از بزرگترین مصرفکنندگان قطعات پلیمری مهندسی است و فرآیند پلاستوم اکستروژن نقشی حیاتی در تولید طیف وسیعی از این قطعات ایفا میکند. در این صنعت، نیاز به قطعاتی با وزن کم، مقاومت شیمیایی بالا، دوام طولانی و هزینه تولید پایین، استفاده از محصولات اکسترودی را به یک انتخاب ایدهآل تبدیل کرده است.

- انواع شلنگ و لوله: بخش قابل توجهی از سیستمهای انتقال سیالات در یک خودرو، از لولهها و شلنگهای تولید شده با فرآیند اکستروژن پلاستیک استفاده میکنند. این موارد شامل لولههای انتقال سوخت، لولههای سیستم خنککننده، لولههای سیستم تهویه و شلنگهای شیشهشور میشود. برای کاربردهای حساس مانند لولههای سوخت، از تکنولوژی کو-اکستروژن برای تولید لولههای چند لایه استفاده میشود تا از نفوذ بخارات بنزین جلوگیری شود.

- پروفیلهای آببندی و تزئینی: انواع نوارهای آببندی (Sealing Profiles) که در اطراف درها، پنجرهها و صندوق عقب خودرو برای جلوگیری از نفوذ آب و هوا و کاهش صدا استفاده میشوند، با فرآیند اکستروژن پروفیل تولید میگردند. این پروفیلها اغلب با استفاده از تکنیک کو-اکستروژن و از ترکیب دو ماده مختلف ساخته میشوند: یک بخش سخت (برای نصب آسان بر روی بدنه) و یک بخش نرم و انعطافپذیر (برای ایجاد آببندی کامل). همچنین، بسیاری از نوارهای تزئینی داخلی و خارجی خودرو نیز با همین روش تولید میشوند.

- روکش کابل و سیم: دستهسیمهای پیچیدهای که سیستم برقرسانی کل خودرو را تشکیل میدهają، از کیلومترها سیم با روکشهای پلیمری ساخته شدهاند. این روکشهای عایق که از سیم در برابر حرارت، سایش و اتصال کوتاه محافظت میکنند، همگی با فرآیند تخصصی اکستروژن روکش سیم و کابل تولید میگردند.

انعطافپذیری فرآیند پلاستوم اکستروژن در تولید پروفیلهایی با هندسههای پیچیده و ساختارهای چند لایه، آن را به یک تکنولوژی ضروری در صنعت خودروسازی مدرن تبدیل کرده است.

۴. در صنعت پزشکی

صنعت تجهیزات پزشکی یکی از حساسترین و دقیقترین حوزههای تولیدی است که در آن، تلرانسهای ابعادی بسیار بسته، کیفیت سطح بینقص و استفاده از مواد زیستسازگار (Biocompatible) از الزامات بنیادین است. فرآیند پلاستوم اکستروژن به دلیل قابلیت تولید محصولات پیوسته با دقت بسیار بالا، نقشی حیاتی در تولید طیف وسیعی از تجهیزات پزشکی یکبار مصرف و چندبار مصرف ایفا میکند.

- تولید انواع لوله و تیوب: این اصلیترین کاربرد اکستروژن پلاستیک در حوزه پزشکی است. انواع لولههای نرم و انعطافپذیر که در تجهیزات پزشکی به کار میروند، با این روش تولید میشوند:

- لولههای سرم و انتقال خون: که از PVC یا سایر پلیمرهای مدیکال گرید ساخته میشوند.

- انواع سوندها و کاتترها (Catheters): که نیاز به سطوح داخلی و خارجی بسیار صاف برای کاهش اصطکاک و آسیب به بافت بدن دارند.

- لولههای مورد استفاده در تجهیزات دیالیز و جراحی.

- لولههای چندمجرایی: با استفاده از تکنیک پیشرفته کو-اکستروژن، میتوان لولههایی با چندین کانال داخلی مجزا تولید کرد. این لولههای پیچیده به پزشکان اجازه میدهند تا به صورت همزمان، چندین سیال را تزریق یا خارج کنند یا ابزارهای بسیار ظریف (مانند فیبر نوری) را از طریق یک کانال به داخل بدن هدایت نمایند.

- ویژگیهای خاص در اکستروژن پزشکی: فرآیند پلاستوم اکستروژن برای کاربردهای پزشکی نیازمند کنترلهای ویژهای است:

- کنترل ابعادی دقیق: قطر داخلی و خارجی لولهها با استفاده از سیستمهای اندازهگیری لیزری به صورت مداوم در طول خط تولید کنترل میشود.

- استفاده از مواد مدیکال گرید: تمام مواد اولیه باید دارای تأییدیههای لازم برای استفاده پزشکی باشند.

- تولید در اتاق تمیز (Cleanroom): برای جلوگیری از هرگونه آلودگی میکروبی، بخش عمدهای از فرآیند تولید در محیطهای کاملاً استریل انجام میشود.

- کو-اکستروژن خطوط رادیواپک: برای اینکه لولهها در تصاویر رادیولوژی (X-ray) قابل مشاهده باشند، یک نوار باریک از پلاستیک حاوی مواد خاص (مانند سولفات باریم) به صورت همزمان با لوله اصلی، اکسترود میشود.

عیوب رایج در فرآیند اکستروژن و روشهای رفع آنها

دستیابی به یک محصول اکسترودی بینقص و با ابعاد ثابت، نیازمند کنترل دقیق پارامترهای متعدد در فرآیند پلاستوم اکستروژن است. هرگونه انحراف از شرایط بهینه میتواند منجر به ایجاد عیوب ظاهری یا ساختاری در محصول نهایی شود. شناخت این عیوب، درک دلایل به وجود آمدن آنها و دانستن روشهای رفعشان، یکی از مهارتهای اصلی یک اپراتور یا مهندس فرآیند باتجربه است. در این بخش، به بررسی رایجترین مشکلات در فرآیند اکستروژن پلاستیک میپردازیم.

۱. نوسان ابعادی محصول (ضخامت ناهموار)

این رایجترین و در عین حال مهمترین عیب در فرآیند اکستروژن پلاستیک است. این مشکل به صورت تغییرات مداوم در ضخامت دیواره لوله، ضخامت ورق یا ابعاد کلی یک پروفیل خود را نشان میدهد و باعث میشود محصول از تلرانسهای کیفی خارج شود.

- علتهای احتمالی:

- نوسان در خروجی اکسترودر: اصلیترین دلیل، عدم پایداری در فشار و دبی مذاب خروجی از دای است. این نوسان میتواند ناشی از فرسودگی ماردون یا سیلندر، گرفتگی جزئی فیلتر مذاب، یا عدم یکنواختی در تغذیه مواد اولیه باشد.

- کنترل دمای نامناسب: اگر دمای نواحی مختلف اکسترودر یا دای نوسان داشته باشد، ویسکوزیته مذاب تغییر کرده و باعث تغییر در نرخ جریان و در نتیجه، تغییر در ابعاد محصول میشود.

- خنککاری غیریکنواخت: اگر محصول در واحد کالیبراسیون یا وان خنککننده به صورت یکنواخت سرد نشود (مثلاً نازلهای آب در یک سمت گرفته باشند)، انقباض در بخشهای مختلف به صورت نامساوی رخ داده و باعث تغییر ابعاد میشود.

- نوسان در سرعت کشنده (Puller): سرعت واحد کشنده باید کاملاً ثابت باشد. هرگونه لغزش یا نوسان در سرعت این دستگاه، مستقیماً به کشیدگی نامنظم و تغییر ضخامت محصول منجر میشود.

- روشهای رفع عیب:

- بررسی و اطمینان از عملکرد صحیح تمام کنترلرهای دما و هیترها.

- بازرسی دورهای ماردون و سیلندر برای اطمینان از عدم فرسودگی.

- اطمینان از تغذیه یکنواخت مواد اولیه و خشک بودن کامل آنها.

- تمیز کردن و بازرسی نازلهای آب در سیستم خنککننده.

- بازرسی فنی واحد کشنده برای اطمینان از عملکرد پایدار و بدون لغزش.

۲. شکست مذاب و سطح ناصاف (Melt Fracture)

این عیب به صورت یک سطح زبر، مات، موجدار یا شبیه به پوست کوسه (Sharkskin) بر روی محصول اکسترودی ظاهر میشود و نشاندهنده یک مشکل بنیادین در جریان مذاب پلیمر در داخل دای (قالب) است. این پدیده که به آن «شکست مذاب» گفته میشود، کیفیت ظاهری محصول را به شدت کاهش میدهد.

- علتهای احتمالی:

- تنش برشی بیش از حد در دای: این اصلیترین دلیل است. هنگامی که مذاب پلاستیک با سرعت بالایی از یک کانال باریک (مانند دهانه دای) عبور میکند، تنش برشی بسیار بالایی به آن وارد میشود. اگر این تنش از یک مقدار بحرانی (که به نوع پلیمر بستگی دارد) فراتر رود، زنجیرههای مولکولی پلیمر دچار لغزش و ناپایداری شده و جریان آرام مذاب به یک جریان آشفته تبدیل میشود. این آشفتگی در سطح محصول نهایی خود را به صورت زبری نشان میدهد.

- دمای پایین مذاب: اگر دمای مذاب خیلی پایین باشد، ویسکوزیته (غلظت) آن بالا رفته و برای عبور از دای به فشار و در نتیجه تنش بیشتری نیاز دارد که این امر احتمال وقوع شکست مذاب را افزایش میدهد.

- طراحی نامناسب دای: وجود لبههای تیز، تغییر ناگهانی مقاطع یا سطوح ناصاف در داخل کانالهای دای، میتواند باعث ایجاد آشفتگی در جریان مذاب و بروز این عیب شود.

- سرعت تولید بیش از حد بالا: تلاش برای افزایش بیش از حد سرعت تولید (با افزایش سرعت ماردون)، سرعت عبور مذاب از دای را افزایش داده و تنش برشی را از حد بحرانی فراتر میبرد.

- روشهای رفع عیب:

- افزایش دمای دای: این اولین و مؤثرترین راه حل است. افزایش دمای دای (معمولاً ۱۰ تا ۲۰ درجه سانتیگراد)، ویسکوزیته مذاب را کاهش داده، جریان آن را روانتر کرده و تنش برشی را پایین میآورد.

- کاهش سرعت تولید: کاهش سرعت چرخش ماردون، سرعت خروج مذاب را کم کرده و تنش را به زیر آستانه بحرانی میآورد. این راه حل، سادهترین روش اما با هزینه کاهش ظرفیت تولید است.

- استفاده از کمک فرآیندهای پلیمری (PPA): افزودن مقادیر بسیار کمی از مواد افزودنی خاص به نام (Polymer Processing Aids) به مواد اولیه، میتواند مانند یک روانکننده داخلی عمل کرده، اصطکاک بین مذاب و دیواره فلزی دای را کاهش داده و از وقوع شکست مذاب جلوگیری کند.

- اصلاح طراحی دای: در موارد حاد، ممکن است نیاز به بازطراحی یا پولیش کردن کانالهای داخلی دای برای ایجاد یک جریان آرامتر باشد.

۳. وجود خطوط و رگهها روی سطح محصول

این عیب به صورت خطوط پیوسته (شبیه به خراش) یا رگههای رنگی نامنظم بر روی سطح محصول نهایی ظاهر میشود. اگرچه این مشکل ممکن است بر خواص مکانیکی تأثیر نگذارد، اما کیفیت ظاهری محصول را به شدت کاهش داده و آن را برای بسیاری از کاربردها غیرقابل قبول میکند.

- علتهای احتمالی:

- آسیب فیزیکی به دای (قالب): این رایجترین علت برای ایجاد خطوط پیوسته است. هرگونه خراش، لبپریدگی یا زدگی بر روی سطح داخلی دای، به خصوص در لبه خروجی آن (Die Lip)، مانند یک شیار عمل کرده و مذاب پلاستیک در حین عبور، این نقص را بر روی سطح خود کپی میکند.

- تجمع و سوختگی مواد در دای: در طول فرآیند اکستروژن پلاستیک، ممکن است مقادیر کمی از پلیمر برای مدت طولانی در گوشهها یا نقاط مرده داخل دای باقی بماند. این مواد به تدریج تخریب شده و میسوزند (به ذرات کربنی سیاه تبدیل میشوند). جدا شدن دورهای این ذرات سوخته و همراه شدن آنها با جریان اصلی مذاب، باعث ایجاد رگههای سیاه و نامنظم بر روی سطح محصول میشود.

- وجود ناخالصی خارجی: ورود هرگونه ذره خارجی مقاوم به ذوب (مانند تکههای فلز از فرسایش تجهیزات قبلی یا آلودگی در مواد اولیه) به جریان مذاب، میتواند در دهانه دای گیر کرده و یک خط پیوسته ایجاد کند.

- میکس ناقص مستربچ یا افزودنیها: اگر رنگدانهها (مستربچ) یا سایر افزودنیهای پودری به صورت کامل و یکنواخت در مذاب پلیمر پراکنده نشوند، تودههای رنگی آنها در محصول نهایی به صورت رگههای رنگی خود را نشان میدهają.

- روشهای رفع عیب:

- تمیز کردن دقیق دای: اولین و مهمترین اقدام، متوقف کردن خط و تمیز کردن کامل سطوح داخلی و به خصوص لبههای خروجی دای است. این کار باید با ابزارهای نرم (مانند ابزار برنجی یا مسی) انجام شود تا به سطح صیقلی دای آسیبی وارد نشود.

- بازرسی و پولیش دای: اگر پس از تمیزکاری مشکل برطرف نشد، باید دای از دستگاه جدا شده و سطوح داخلی آن برای هرگونه خراش یا آسیب فیزیکی به دقت بازرسی شود. در صورت وجود خراش، باید سطح دای مجدداً سنگزنی و پولیش شود.

- استفاده از مواد پاککننده (Purging Compound): برای تمیز کردن مسیر داخلی اکسترودر و دای از مواد سوخته و باقیمانده، میتوان از مواد پاککننده تخصصی استفاده کرد.

- بهینهسازی فرآیند میکس: در صورت مشاهده رگههای رنگی، باید پارامترهای فرآیند میکس در اکسترودر (مانند افزایش دما یا سرعت ماردون) را برای دستیابی به یک ترکیب همگنتر، بهینه کرد یا از طراحی ماردون مناسبتری استفاده نمود.

۴. اعوجاج و تاب برداشتن محصول پس از خنککاری

این عیب زمانی رخ میدهد که محصول (به خصوص لولهها و پروفیلهای بلند) پس از خروج از خط تولید و رسیدن به دمای محیط، صافی و شکل مستقیم خود را از دست داده و دچار خمیدگی، تاب یا پیچش میشود. این مشکل نشاندهنده وجود تنشهای داخلی (Internal Stresses) در محصول است که به صورت ناهمگون آزاد شدهاند.

- علتهای احتمالی:

- خنککاری غیریکنواخت: این اصلیترین و شایعترین علت است. اگر یک سمت از پروفیل سریعتر از سمت دیگر خنک شود، آن سمت سریعتر منقبض شده و باعث ایجاد یک تنش کششی میشود که کل قطعه را به همان سمت خم میکند. این خنککاری نامتقارن میتواند ناشی از گرفتگی نازلهای آب در وان خنککننده، تماس نامناسب محصول با دیواره کالیبراتور یا جریان ناهمگون آب باشد.

- طراحی نامتقارن پروفیل: در پروفیلهایی که دارای مقاطع ضخیم و نازک در کنار یکدیگر هستند، بخشهای ضخیمتر به طور طبیعی آهستهتر خنک میشوند. این اختلاف در سرعت خنککاری، تنشهای داخلی ایجاد کرده و احتمال تاب برداشتن را افزایش میدهد.

- عدم حمایت کافی پس از خروج: اگر پروفیل پس از خروج از واحد کشنده، بر روی میز یا غلتکهای خروجی به درستی حمایت نشود، وزن خود محصول در حالی که هنوز کاملاً صلب نشده، میتواند باعث خمیدگی و تغییر شکل آن شود.

- کشش بیش از حد: اگر سرعت واحد کشنده (Puller) بیش از حد زیاد تنظیم شده باشد، یک تنش کششی دائمی در طول پروفیل ایجاد میکند. این تنش پس از برش و آزاد شدن قطعه، خود را به صورت تاب برداشتن نشان میدهد.

- روشهای رفع عیب:

- بهینهسازی سیستم خنککاری: این اولین اقدام است. باید از عملکرد صحیح و یکنواخت تمام نازلهای آب در وانهای خنککننده و کالیبراتور اطمینان حاصل کرد. گاهی افزایش طول وانهای خنککننده برای ایجاد یک فرآیند سرمایش تدریجیتر، به حل مشکل کمک میکند.

- تنظیم دمای دای و کالیبراتور: تنظیم دقیق دمای دای و کالیبراتور برای ایجاد یک خروج و تثبیت شکل یکنواخت، در کاهش تنشهای اولیه مؤثر است.

- اطمینان از تراز بودن تجهیزات پاییندستی: تمام میزها و غلتکهای پس از واحد کشنده باید کاملاً تراز و در یک راستا باشند تا از محصول به صورت کامل حمایت کنند.

- تنظیم دقیق سرعت کشنده: سرعت کشنده باید به گونهای تنظیم شود که پروفیل را بدون اعمال کشش اضافی، به آرامی به جلو هدایت کند.

کنترل تنشهای داخلی، یکی از جنبههای تخصصی در فرآیند اکستروژن پلاستیک است که کیفیت نهایی محصولات با طول زیاد را تضمین میکند.

سوالات متداول (FAQ)

در این بخش پایانی، به چند پرسش پرتکرار و فنی در مورد فرآیند پلاستوم اکستروژن و مفاهیم کلیدی آن پاسخ میدهیم.

دای در اکستروژن چه نقشی دارد؟

دای (Die) یا قالب اکستروژن، ابزار فلزی دقیقی است که در انتهای دستگاه اکسترودر نصب میشود و وظیفه اصلی آن، شکلدهی نهایی به مذاب پلاستیک است. مذاب همگن شده از داخل اکسترودر، با فشار از کانالهای داخلی دای عبور کرده و در هنگام خروج، شکل سطح مقطع دهانه دای را به خود میگیرد. به عبارت دیگر، شکل هندسی محصول نهایی (مانند لوله، ورق یا پروفیل) توسط طراحی دای تعیین میشود.

چرا در اکستروژن لوله از کالیبراتور استفاده می شود؟

لوله یا پروفیل پلاستیکی که از دای خارج میشود، هنوز داغ، نرم و فاقد استحکام کافی برای حفظ شکل دقیق خود است. کالیبراتور (Calibrator) یک ابزار خنککننده و شکلدهنده است که بلافاصله پس از دای قرار میگیرد. این ابزار با استفاده از خلاء (Vacuum)، پروفیل نرم را به دیوارههای سرد و دقیق خود میچسباند. این کار همزمان دو عمل را انجام میدهد: اول، سطح بیرونی محصول را به سرعت خنک کرده و یک پوسته جامد ایجاد میکند و دوم، ابعاد نهایی محصول را با دقت بسیار بالا تثبیت میکند. بدون کالیبراتور، تولید لوله و پروفیل با ابعاد دقیق و استاندارد، غیرممکن خواهد بود.

خدمات اکستروژن پلاستیک شامل چه مواردی است؟

خدمات اکستروژن پلاستیک به سرویسی گفته میشود که در آن، یک شرکت متخصص، بر اساس نقشه و نیاز مشتری، یک محصول اکسترودی خاص را برای او تولید میکند. این خدمات معمولاً شامل موارد زیر است:

مشاوره فنی: کمک به مشتری برای انتخاب بهترین نوع پلاستیک برای کاربرد مورد نظر.

طراحی و ساخت دای: طراحی و ساخت قالب اکستروژن مخصوص برای تولید پروفیل منحصربهفرد مشتری.

تولید انبوه: تولید محصول نهایی (مانند یک پروفیل آببندی خاص یا یک لوله با ابعاد غیراستاندارد) با استفاده از خطوط اکستروژن پلاستیک خود. این خدمات به شرکتهایی که نیاز به یک قطعه اکسترودی سفارشی دارند اما فاقد خط تولید اختصاصی هستند، اجازه میدهد تا محصول مورد نظر خود را بدون نیاز به سرمایهگذاری سنگین، تولید کنند.