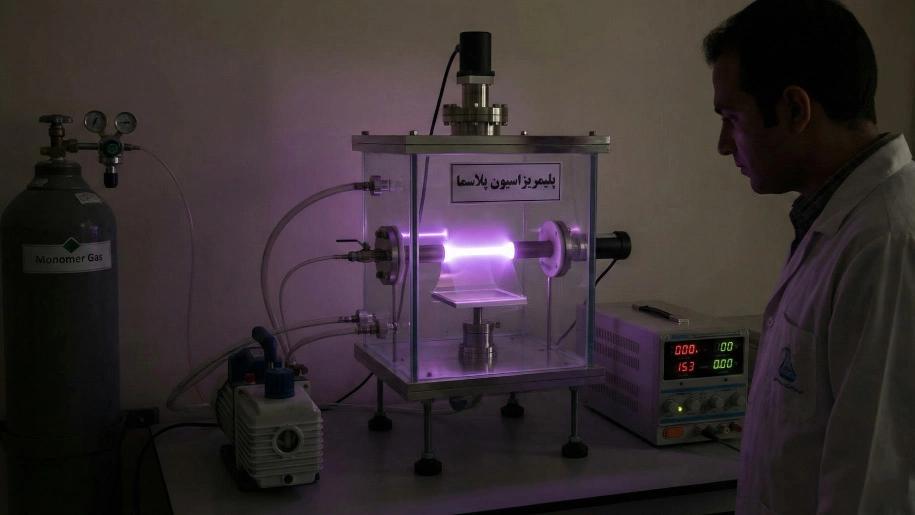

پلیمریزاسیون پلاسما: فرایند، کاربردها و ساخت دستگاههای لایهنشانی صنعتی

چگونه میتوان یک لایه پلیمری بسیار نازک، کاملاً چسبنده و بدون روزنه را روی قطعاتی با هندسه پیچیده ایجاد کرد، آن هم بدون استفاده از حتی یک قطره حلال شیمیایی؟ پاسخ این چالش فنی دقیقاً در فرآیند پلیمریزاسیون پلاسما قرار دارد.این مسئلهای است که بسیاری از مهندسان مواد و مدیران تولید در صنایع نساجی، الکترونیک و پزشکی با آن مواجه هستند؛ جایی که روشهای سنتی پوششدهی دیگر پاسخگوی استانداردهای دقیق نیستند و نیاز به تکنولوژیهای جایگزین برای عبور از این محدودیتهای فنی به شدت احساس میشود.

ما در امید عمران سهند، بارها شاهد بودهایم که صنایع مختلف برای دستیابی به ویژگیهایی مانند آبگریزی، زیستسازگاری یا عایق الکتریکی، با محدودیتهای روشهای شیمیایی سنتی مواجه میشوند. روش پلاسما به دلیل عدم استفاده از حلالهای آلی و قابلیت پوششدهی یکنواخت تمام زوایا، جایگزینی فنی و اقتصادی برای روشهای قدیمی است. با این حال، اجرای صحیح این پروسه نیازمند درک دقیق پارامترهای فیزیکی پلاسما و البته دسترسی به تجهیزات استاندارد است.

طراحی و ساخت راکتورهای پلیمریزاسیون پلاسما نیازمند دانش تلفیقی مکانیک، الکترونیک و مهندسی شیمی است. در این مقاله فنی، ما قصد داریم فرایند تشکیل لایه، مکانیزمهای مولکولی و مهمتر از همه، اصول مهندسی و ساخت ماشینآلات و راکتورهای مورد نیاز برای این تکنولوژی را بررسی کنیم. هدف ما ارائه دیدگاهی عملیاتی به مدیران فنی و مهندسان تولید است تا بتوانند تصمیمگیری دقیقتری برای ارتقای خطوط تولید خود داشته باشند.

- پلیمریزاسیون پلاسما چیست؟

- مکانیزم واکنش و تشکیل لایه در پلیمریزاسیون پلاسما

- تفاوت پلیمریزاسیون پلاسما با پلیمریزاسیون شیمیایی متداول

- انواع مونومرهای مورد استفاده در پلیمریزاسیون پلاسما

- سختافزار و اجزای دستگاه پلیمریزاسیون پلاسما

- طراحی و ساخت انواع راکتورهای پلیمریزاسیون پلاسما

- کاربردهای صنعتی پلیمریزاسیون پلاسما

- اصلاح سطح و ایجاد خواص آبگریزی و آبدوستی

- کاربرد در صنایع الکترونیک برای لایههای دیالکتریک و عایق

- پوششدهی زیستسازگار در تجهیزات پزشکی و ایمپلنتها

- ایجاد لایههای مانع (Barrier) در صنایع بستهبندی

- لایهنشانی ضد خوردگی و ضد خش بر روی قطعات اپتیکی و فلزی

- کاربرد پلیمریزاسیون پلاسما در تصفیه غشاها و فیلترهای صنعتی

- چالشها و عیبیابی در فرایند پلیمریزاسیون پلاسما

- خدمات امید عمران سهند در طراحی و ساخت ماشینآلات پلاسما

- آمادهسازی و فعالسازی سطح پیش از لایهنشانی (Pre-treatment)

- رژیمهای سینتیک واکنش: ناحیه کمبود انرژی در برابر کمبود منومر

- روشهای آنالیز و کنترل کیفیت (QC) لایههای نانومتری پلاسما

- سوالات متداول درباره پلیمریزاسیون پلاسما و تجهیزات آن (FAQ)

پلیمریزاسیون پلاسما چیست؟

پلیمریزاسیون پلاسما (Plasma Polymerization) فرایندی است که در آن لایههای نازک پلیمری مستقیماً از فاز بخار یا گاز پیشمادههای آلی (Monomer) و تحت تأثیر تخلیه الکتریکی بر روی سطوح ایجاد میشوند. در این تکنیک که در محیط خلاء انجام میشود، انرژی پلاسما باعث شکستن ساختار مولکولی گاز ورودی شده و ذرات فعال حاصل، پس از نشستن روی سطح، فیلمی جامد، متراکم و بسیار چسبنده را تشکیل میدهند.

از دیدگاه مهندسی، این روش یک تکنیک «لایهنشانی بخار شیمیایی ارتقا یافته با پلاسما» (PECVD) محسوب میشود که امکان ایجاد پوششهایی با ضخامت نانومتری تا میکرومتری را بدون نیاز به حلالها و کاتالیزورهای شیمیایی فراهم میکند.

نکته: اصول پایه و مکانیزمهای شیمیایی تشکیل زنجیرههای پلیمری بسیار گسترده است. چنانچه تمایل دارید اطلاعات جامعتری در خصوص مبانی واکنشها و دستهبندیهای مختلف آن کسب کنید، پیشنهاد میکنیم به مقاله تخصصی ما با عنوان «پلیمریزاسیون چیست» مراجعه نمایید.

تعریف فنی فرایند پلیمریزاسیون پلاسما (Plasma Polymerization)

در این فرایند، یک پیشماده آلی به داخل محفظه راکتور تزریق شده و با اعمال میدان الکتریکی (معمولاً RF)، گاز یونیزه میشود. برخلاف پلیمریزاسیون معمولی که بر پایه تکرار منظم واحدهای مونومر است، در محیط پلاسما، الکترونهای پرانرژی باعث فرآیند تکه-تکه شدن (Fragmentation) مولکولها میشوند.

نتیجه این واکنش، ایجاد مخلوطی پیچیده از رادیکالهای آزاد، یونها و اتمهای برانگیخته است. این ذرات فعال با برخورد به سطح زیرلایه (Substrate)، پیوندهای شیمیایی جدیدی تشکیل داده و شبکهای پلیمری با اتصالات عرضی (Cross-links) بسیار بالا و نامنظم ایجاد میکنند. همین ساختار شبکهای نامنظم است که باعث میشود فیلمهای پلاسما مقاومت حرارتی و شیمیایی بالاتری نسبت به همتایان کلاسیک خود داشته باشند.

تاریخچه و تکامل تکنولوژی لایهنشانی پلاسما در صنعت

در ابتدای قرن بیستم، پدیده پلیمریزاسیون پلاسما به عنوان یک مزاحم در فرایندهای شیمیایی شناخته میشد؛ زیرا رسوبات روغنی یا جامدی که روی دیوارههای ظروف تخلیه الکتریکی تشکیل میشد، کارکرد دستگاهها را مختل میکرد.

اما از دهه ۱۹۶۰ میلادی و با توسعه صنایع نیمههادی، مهندسان دریافتند که این «رسوبات» در واقع فیلمهای دیالکتریک با خواص عایقی عالی و بدون روزنه (Pinhole-free) هستند. این کشف نقطه عطفی بود که مسیر توسعه راکتورها را تغییر داد. امروزه تمرکز سازندگان ماشینآلات صنعتی بر کنترل دقیق پارامترهای پلاسما است تا بتوانند خواص این لایهها را برای کاربردهای حساسی مانند ایمپلنتهای پزشکی یا مدارهای الکترونیکی مهندسی کنند.

اصول فیزیک پلاسما در فرایند پلیمریزاسیون

پلاسما در این فرایند معمولاً از نوع «تخلیه درخشنده» (Glow Discharge) است که در فشارهای پایین (خلاء متوسط) ایجاد میشود. برای تشکیل پلاسما پایدار در راکتور، باید تعادل دقیقی میان فشار گاز و میدان الکتریکی برقرار شود.

ولتاژ لازم برای شروع پلاسما یا همان ولتاژ شکست ($V_{B}$)، از قانون پاشن (Paschen’s Law) پیروی میکند که تابعی از فشار گاز ($p$) و فاصله بین الکترودها ($d$) است:

$$V_{B} = \frac{B \cdot p \cdot d}{\ln(A \cdot p \cdot d) – \ln[\ln(1 + \frac{1}{\gamma_{se}})]}$$

در طراحی راکتورهای صنعتی، محاسبه دقیق حاصلضرب $p \cdot d$ حیاتی است. اگر فاصله الکترودها یا فشار محفظه درست تنظیم نشود، پلاسما ناپایدار شده و لایهنشانی به صورت غیریکنواخت انجام میشود.

مکانیزم واکنش و تشکیل لایه در پلیمریزاسیون پلاسما

درک دقیق مکانیزم واکنش برای طراحان راکتور و مهندسان فرایند حیاتی است، زیرا کوچکترین تغییر در مسیر واکنش میتواند محصول نهایی را از یک فیلم شفاف و چسبنده به یک پودر بیکیفیت تبدیل کند. برخلاف شیمیِ مرطوب (Wet Chemistry) که واکنشها مسیر مشخص و استکیومتری دقیقی دارند، پلیمریزاسیون پلاسما مجموعهای از واکنشهای همزمان و رقابتی است که با برخورد الکترون آغاز میشود.

ما در طراحی محفظههای واکنش، تمام تلاش خود را میکنیم تا شرایط را به گونهای مهندسی کنیم که واکنشهای سطحی بر واکنشهای فاز گاز غلبه کنند.

نحوه فعالسازی مونومرها و ایجاد رادیکالهای آزاد

استارت فرایند با انتقال انرژی از میدان الکتریکی به الکترونهای آزاد درون محفظه زده میشود. این الکترونها که جرم بسیار کمی دارند، به سرعت شتاب گرفته و به انرژیهای بالا (معمولاً ۲ تا ۲۰ الکترونولت) میرسند.

وقتی یک الکترون پرانرژی ($e^-$) با یک مولکول خنثی مونومر ($M$) برخورد میکند، انرژی خود را به آن منتقل کرده و باعث یونیزاسیون یا تولید رادیکالهای آزاد ($R^\bullet$) میشود:

$$e^- + M \rightarrow M^* + e^- \quad (\text{Excitation})$$

$$e^- + M \rightarrow R^\bullet + H^\bullet + e^- \quad (\text{Dissociation})$$

$$e^- + M \rightarrow M^+ + 2e^- \quad (\text{Ionization})$$

این رادیکالهای آزاد ($R^\bullet$) بلوکهای سازنده اصلی در تشکیل فیلم هستند. چگالی و نوع این رادیکالها مستقیماً به دمای الکترونی پلاسما و نوع گاز ورودی بستگی دارد.

فرآیند شکست مولکولی (Fragmentation) در محیط پلاسما

یکی از تفاوتهای بنیادین این روش با روشهای سنتی، پدیده «شکست مولکولی» یا Fragmentation است. انرژی برخورد الکترونها معمولاً بیشتر از انرژی پیوند شیمیایی مولکولهای آلی است (انرژی پیوند C-H یا C-C حدود ۳ تا ۴ الکترونولت است).

بنابراین، ساختار اولیه مونومر تا حد زیادی خرد میشود. برای مثال، اگر گاز متان ($CH_4$) وارد راکتور شود، پلاسما آن را به قطعاتی مانند $CH_3$، $CH_2$، $CH$ و $C$ تجزیه میکند. هرچقدر توان ورودی به راکتور بیشتر باشد، شدت این شکست بیشتر شده و ساختار پلیمر نهایی کمتر شبیه به گاز اولیه خواهد بود. این پدیده باعث میشود که پلیمرهای پلاسما خواص فیزیکی کاملاً جدیدی پیدا کنند که با پلیمریزاسیون کاتالیزوری آن گاز غیرممکن است.

مکانیزم جذب سطحی و تشکیل فیلم پلیمری روی زیرلایه

تشکیل فیلم جامد طی فرآیندی چندمرحلهای رخ میدهد. ابتدا گونههای فعال (رادیکالها و یونها) از توده پلاسما به سمت مرز جامد (زیرلایه) نفوذ میکنند. سپس فرایند جذب (Adsorption) رخ میدهد.

مکانیزم غالب در اینجا، «پلیمریزاسیون رشد مرحلهای سریع» (Rapid Step-Growth Polymerization) است. رادیکالهای جذب شده روی سطح با یکدیگر یا با رادیکالهای جدیدی که از فاز گاز میرسند، واکنش داده و پیوند کووالانسی تشکیل میدهند. چون این رادیکالها میتوانند چندین سایت فعال داشته باشند، رشد زنجیره در تمام جهات فضایی رخ میدهد و ساختاری سهبعدی و شبکهای ایجاد میکند.

واکنش کلی تشکیل لایه را میتوان به صورت زیر مدلسازی کرد:

- آغازگر (Initiation): ایجاد رادیکال روی سطح بستر توسط برخورد پلاسما.

- انتشار (Propagation): اضافه شدن قطعات رادیکالی از فاز گاز به رادیکالهای سطحی.

- خاتمه (Termination): اتصال دو رادیکال به هم و تشکیل پیوند پایدار.

نقش پلیمریزاسیون در فاز گاز در برابر پلیمریزاسیون سطحی

یکی از چالشهای فنی در ساخت دستگاههای لایهنشانی، کنترل محل انجام واکنش است. دو سناریو وجود دارد:

- واکنش روی سطح (مطلوب): رادیکالها روی سطح زیرلایه به هم میپیوندند و فیلمی یکنواخت و چسبنده میسازند.

- واکنش در فاز گاز (نامطلوب): رادیکالها قبل از رسیدن به سطح، در فضای میان الکترودها به هم برخورد کرده و ذرات پودری (Powder/Dust) تشکیل میدهند.

اگر طراحی راکتور صحیح نباشد یا فشار گاز بیش از حد بالا باشد، پدیده دوم رخ میدهد که به آن «برفک زدن» میگویند. این ذرات پودری روی کار مینشینند و باعث ضعف چسبندگی و زبری سطح میشوند. ما در امید عمران سهند با تنظیم دقیق پارامترهای $W/FM$ (نسبت انرژی به جرم مونومر)، رژیم واکنش را در حالت سطحی نگه میداریم تا کیفیت فیلم تضمین شود.

تفاوت پلیمریزاسیون پلاسما با پلیمریزاسیون شیمیایی متداول

درک تمایز میان پلیمریزاسیون پلاسما و روشهای سنتی شیمیایی، کلید انتخاب درست تکنولوژی برای خط تولید است. بسیاری از صنعتگران تصور میکنند که «پلیمر پلاسما» صرفاً همان پلیمر معمولی است که با روشی متفاوت روی سطح نشسته است؛ اما این تصور از پایه اشتباه است. محصول خروجی راکتورهای پلاسما، مادهای کاملاً متفاوت با ویژگیهای فیزیکی و شیمیایی منحصربهفرد است که با هیچ روش شیمیایی دیگری قابل تولید نیست.

ما در مشاورههای فنی خود همیشه تاکید میکنیم که اگر هدف شما تولید پلاستیکهای حجیم (مثل گرانول یا ورق) است، روشهای شیمیایی مناسب هستند؛ اما اگر به دنبال اصلاح سطح با ضخامتهای نانومتری و خواص مهندسی شده هستید، پلیمریزاسیون پلاسما راهحل بیرقیب است.

تفاوت در ساختار مولکولی و شبکهای شدن (Cross-linking)

در پلیمریزاسیون متداول (Conventional Polymerization)، واحدهای سازنده (منومرها) به صورت منظم و تکرارشونده پشت سر هم قرار میگیرند و زنجیرههای خطی یا شاخهدار را میسازند. در این حالت، هویت شیمیایی منومر در پلیمر نهایی حفظ میشود.

اما در پلیمریزاسیون پلاسما، به دلیل انرژی بالای محیط و شکست شدید مولکولی، ساختار منظم از بین میرود. اتمها و قطعات مولکولی به صورت تصادفی و بسیار متراکم به هم متصل میشوند. این فرایند منجر به ایجاد ساختاری به شدت «شبکهای شده» (Highly Cross-linked) میشود. در واقع، فیلم پلاسما شبیه به یک مولکول غولپیکر و یکپارچه است که در آن زنجیرههای آزاد کمی وجود دارد. این چگالی بالای اتصالات عرضی، دلیل اصلی پایداری فوقالعاده این پوششهاست.

مقایسه خواص مکانیکی و حرارتی لایههای ایجاد شده

ساختار شبکهای نامنظم باعث میشود که فیلمهای پلاسما خواص مکانیکی بسیار متفاوتی نسبت به پلیمرهای معمولی داشته باشند:

- سختی بالا: لایههای پلاسما معمولاً سختتر هستند و مقاومت بیشتری در برابر سایش دارند.

- پایداری حرارتی: برخلاف بسیاری از پلیمرهای معمولی که در دماهای پایین ذوب یا نرم میشوند، پلیمرهای پلاسما به دلیل شبکه سهبعدی خود، پایداری حرارتی بسیار بالایی دارند و حتی تا دماهای نزدیک به تجزیه حرارتی، ساختار خود را حفظ میکنند.

- مقاومت شیمیایی: حلالهایی که به راحتی پلیمرهای معمولی را حل میکنند، اغلب هیچ تاثیری روی فیلمهای پلاسما ندارند، زیرا نفوذ حلال به داخل شبکه متراکم آنها بسیار دشوار است.

تفاوت در ضخامت لایه و یکنواختی پوشش (Conformal Coating)

یکی از چالشهای بزرگ در پوششدهی با روشهای مایع (مثل اسپری یا غوطهوری)، اثر کشش سطحی است که باعث میشود مایع در گوشهها تجمع کند یا لبههای تیز بدون پوشش باقی بمانند. همچنین کنترل ضخامت در مقیاس نانو با روشهای مایع تقریبا غیرممکن است.

پلیمریزاسیون پلاسما این محدودیت را با ایجاد «پوششهای تطبیقی» یا Conformal Coating رفع میکند. چون ذرات سازنده فیلم از فاز گاز میآیند، میتوانند به تمام خلل و فرجها، زوایای پنهان و هندسههای پیچیده نفوذ کنند و لایهای با ضخامت کاملاً یکنواخت (از چند نانومتر تا چند میکرومتر) روی تمام سطح ایجاد کنند. این ویژگی در صنایع الکترونیک و ساخت سنسورها که دقت ابعادی حیاتی است، اهمیت بالایی دارد.

عدم نیاز به حلالهای شیمیایی در روش پلاسما

در روشهای سنتی، استفاده از حلالهای آلی برای حل کردن پلیمر و ایجاد ویسکوزیته مناسب اجتنابناپذیر است که خود منجر به مسائل زیستمحیطی (VOCs) و هزینههای بازیافت حلال میشود. علاوه بر این، مرحله خشک کردن و پخت (Curing) زمانبر و انرژیبر است.

پلیمریزاسیون پلاسما یک فرایند «خشک» است. پیشماده به صورت گاز وارد شده و به صورت جامد مینشیند. حذف حلال به معنای حذف مرحله خشککن، کاهش خطرات اشتعال در کارخانه و سازگاری کامل با استانداردهای زیستمحیطی سبز است. همچنین، این ویژگی اجازه میدهد تا موادی که به حلال حساس هستند (مانند برخی کاغذها، پارچههای خاص یا بافتهای بیولوژیکی) بدون آسیب دیدن پوششدهی شوند.

انواع مونومرهای مورد استفاده در پلیمریزاسیون پلاسما

در فرآیند پلیمریزاسیون پلاسما، انتخاب «منومر» یا همان گاز پیشماده، نخستین و تعیینکنندهترین گام در مهندسی خواص نهایی لایه است. برخلاف شیمی کلاسیک که در آن پیوندهای دوگانه کربن-کربن شرط لازم برای پلیمریزاسیون هستند، در محیط پلاسما تقریباً هر نوع ترکیب آلی که قابلیت تبدیل به بخار را داشته باشد، میتواند به عنوان منومر استفاده شود. هر خانواده از این مواد، خواص سطحی کاملاً متمایزی را ایجاد میکنند.

مونومرهای آلی حاوی هیدروکربن برای لایههای محافظ

سادهترین دسته منومرها، هیدروکربنها هستند. گازهایی مانند متان ($CH_4$)، اتیلن ($C_2H_4$) و استیلن ($C_2H_2$) به وفور در این صنعت استفاده میشوند. وقتی این گازها در پلاسما تجزیه میشوند، فیلمهایی با محتوای کربن بالا تولید میکنند.

بسته به شرایط ولتاژ بایاس (Bias Voltage) و فشار، این لایهها میتوانند خواصی از «پلیمرهای نرم» تا «کربن شبه الماس» (Diamond-like Carbon – DLC) داشته باشند. فیلمهای حاصل از این منومرها معمولاً رنگی متمایل به زرد یا قهوه ای دارند و به دلیل پایداری شیمیایی بالا و سختی مکانیکی، گزینهای استاندارد برای لایههای محافظ در برابر خوردگی و سایش محسوب میشوند.

مونومرهای فلوئوردار برای ایجاد سطوح آبگریز

اگر هدف مهندسی سطح، ایجاد انرژی پایین و خواص آبگریزی (Hydrophobicity) یا روغنگریزی (Oleophobicity) باشد، منومرهای حاوی فلوئور انتخاب اصلی هستند. ترکیباتی مانند تترافلوئورومتان ($CF_4$)، هگزافلوئورواتان ($C_2F_6$) و پرفلوئوروپروپان ($C_3F_8$) در این دسته قرار میگیرند.

لایه پلیمری تشکیل شده از این گازها، شباهتهایی به تفلون (PTFE) دارد، اما با چسبندگی بسیار قویتر به زیرلایه. در صنایع نساجی و تولید فیلترهای صنعتی، از این گروه برای ضدآب کردن سطوح بدون مسدود کردن منافذ تنفسی استفاده میشود. نسبت $F/C$ (فلوئور به کربن) در گاز ورودی، مستقیماً بر میزان زاویه تماس آب و شدت آبگریزی سطح نهایی تاثیر میگذارد.

مونومرهای ارگانوسیلیکون (Organosilicon) برای لایههای سخت

یکی از پرکاربردترین دستهها در مقیاس صنعتی، ارگانوسیلیکونها هستند. مادهای مانند «هگزامتیلدیسیلوکسان» (HMDSO) یک استاندارد صنعتی در این حوزه است. این مواد مایع هستند و باید به صورت بخار و با کنترل دقیق دما وارد راکتور شوند.

وقتی HMDSO در حضور اکسیژن پلیمریزه میشود، بخشهای آلی (متیل) حذف شده و اسکلت سیلیسی ($Si-O-Si$) باقی میماند. نتیجه، تشکیل لایههایی شبیه به شیشه ($SiO_x$) است که شفافیت نوری بالا، سختی زیاد و نفوذناپذیری عالی در برابر گازها دارند. این نوع پوشش در صنایع بستهبندی مواد غذایی برای جلوگیری از ورود اکسیژن و فساد مواد غذایی کاربرد حیاتی دارد.

تاثیر نوع گاز حامل (Carrier Gas) بر خواص مونومر

در بسیاری از راکتورهای صنعتی، منومر به تنهایی وارد نمیشود، بلکه با یک گاز نجیب (معمولاً آرگون یا هلیوم) مخلوط میگردد. گاز حامل دو نقش کلیدی در طراحی فرایند ایفا میکند:

- پایداری پلاسما: گازهای نجیب پتانسیل یونیزاسیون متفاوتی دارند و به پایداری تخلیه الکتریکی در فشارهای مختلف کمک میکنند.

- انتقال انرژی (اثر پنینگ): اتمهای برانگیخته آرگون ($Ar^*$) انرژی خود را از طریق برخورد به مولکولهای منومر منتقل کرده و نرخ تولید رادیکال و در نتیجه سرعت لایهنشانی را افزایش میدهند.

سختافزار و اجزای دستگاه پلیمریزاسیون پلاسما

تبدیل دانش تئوری فیزیک پلاسما به یک لایه صنعتی با کیفیت، نیازمند سختافزاری است که بتواند شرایط خلاء، میدان الکتریکی و جریان گاز را با دقت بالا کنترل کند. یک سیستم لایهنشانی پلاسما (Plasma Deposition System) صرفاً یک محفظه فلزی نیست؛ بلکه مجموعهای یکپارچه از زیرسیستمهای دقیق است که باید با هماهنگی کامل کار کنند. ما در ساخت این ماشینآلات، تمرکز اصلی را بر پایداری عملکرد در طولانیمدت و قابلیت تکرارپذیری پروسه قرار میدهیم.

ساختار کلی سیستمهای لایهنشانی در خلاء (Vacuum Deposition)

بدنه اصلی دستگاه یا همان محفظه واکنش (Chamber)، معمولاً از جنس استیل ضد زنگ (مانند SS304 یا SS316) یا آلومینیوم آلیاژی ساخته میشود تا در برابر خوردگی پلاسمای فعال مقاوم باشد. هندسه این محفظه باید به گونهای طراحی شود که جریان گاز در آن آرام (Laminar) باشد و هیچ «نقطه مردهای» برای تجمع گاز وجود نداشته باشد.

در داخل محفظه، سیستم الکترودها قرار دارد. بسته به طراحی (خازنی یا القایی)، شکل الکترودها متفاوت است. عایقبندی الکتریکی بین الکترود ولتاژ بالا (Live Electrode) و بدنه زمین شده (Grounded)، با استفاده از سرامیکهای پیشرفته یا تفلون انجام میشود تا از هرگونه آرکزدگی (Arcing) جلوگیری شود.

سیستم تامین توان و تطبیق امپدانس (Matching Network)

انرژی لازم برای شکستن گاز توسط منبع تغذیه (Generator) تامین میشود. در کاربردهای صنعتی پلیمریزاسیون، ژنراتورهای فرکانس رادیویی ($13.56 \text{ MHz}$) بیشترین کاربرد را دارند. اما خروجی ژنراتور نمیتواند مستقیماً به راکتور متصل شود.

امپدانس پلاسما متغیر است و معمولاً با امپدانس خروجی ژنراتور ($50 \Omega$) همخوانی ندارد. اگر این تطبیق انجام نشود، توان به جای جذب در پلاسما، به ژنراتور برمیگردد (Reflected Power) و به آن آسیب میزند. بنابراین، استفاده از یک جعبه تطبیق امپدانس اتوماتیک (Auto-Matching Network) ضروری است که با تغییر خازنهای متغیر، امپدانس را در کسری از ثانیه تنظیم کند و توان برگشتی را به صفر برساند.

سیستمهای کنترل جریان جرمی (MFC) برای تزریق دقیق گاز

استفاده از شیرهای سوزنی دستی در این تکنولوژی منسوخ شده است. برای داشتن یک فیلم پلیمری با استکیومتری دقیق، باید تعداد مولکولهای ورودی شمرده شود. این کار توسط کنترلکنندههای جریان جرمی (Mass Flow Controllers – MFC) انجام میشود.

این تجهیزات برخلاف فلومترهای حجمی، مستقل از فشار و دما عمل میکنند و دبی گاز را بر حسب «سانتیمتر مکعب استاندارد در دقیقه» ($sccm$) تنظیم میکنند. دقت این قطعات در کنترل نسبت اختلاط منومر و گاز حامل، مستقیماً بر خواص شیمیایی لایه نهایی تاثیر میگذارد.

پمپهای خلاء و سنسورهای فشار مورد نیاز در راکتور

برای رسیدن به فشار عملیاتی (معمولاً بین $10$ تا $500$ میلیتور)، به سیستم خلاء نیاز است. معمولاً از یک پمپ روتاری (Rotary Vane Pump) به عنوان پمپ پشتیبان استفاده میشود. در کاربردهایی که خلوص بسیار بالا نیاز است (مانند الکترونیک)، از پمپهای توربومولکولار نیز استفاده میشود تا فشار پایه به $10^{-6}$ تور برسد و آلودگیهای محیطی حذف شوند.

فشار لحظهای فرایند توسط سنسورهای دقیق خازنی (Capacitance Manometer) یا پیرانی (Pirani Gauge) رصد میشود. سیستم کنترل فشار (Throttle Valve) با فرمان گرفتن از این سنسورها، دهانه خروجی پمپ را باز و بسته میکند تا فشار محفظه دقیقاً روی عدد تنظیم شده ثابت بماند.

سیستمهای مانیتورینگ و کنترل پروسه (PLC)

تمام اجزای فوق توسط یک مغز متفکر مرکزی کنترل میشوند. در دستگاههای صنعتی، از سیستمهای PLC و رابط کاربری HMI استفاده میشود. این سیستم به اپراتور اجازه میدهد تا «فرمول» (Recipe) تولید را ذخیره کند. پارامترهایی مثل زمان پروسه، فشار، توان RF و دبی گازها به صورت خودکار و پلهبهله اجرا میشوند تا خطای انسانی به حداقل برسد.

طراحی و ساخت انواع راکتورهای پلیمریزاسیون پلاسما

مهندسی یک راکتور پلاسما، چیزی فراتر از ساخت یک مخزن خلاء است؛ این یک چالش هندسی و الکترومغناطیسی است. بزرگترین مانع در این صنعت، طراحی راکتوری است که بتواند پلاسما را در ابعاد بزرگ به صورت یکنواخت توزیع کند. پلاسما ذاتاً تمایل به تمرکز در نقاطی دارد که میدان الکتریکی قویتر است (اثر لبه)، و وظیفه طراح، غلبه بر این پدیده برای دستیابی به پوشش یکنواخت در تمام سطح کار است.

ما در طراحی سیستمهای صنعتی، بر اساس نوع محصول و تیراژ تولید، از دو استراتژی کلی در ساخت بدنه و چیدمان الکترودها استفاده میکنیم: سیستمهای بچ (Batch) و سیستمهای پیوسته (Continuous).

طراحی راکتورهای محفظهای (Batch Reactors) برای قطعات گسسته

این راکتورها برای پوششدهی قطعاتی با اشکال سه بعدی و هندسه پیچیده (مانند کفش، بطریها، قطعات خودرو یا ایمپلنتهای پزشکی) طراحی میشوند. در این سیستم، تعدادی قطعه داخل محفظه چیده شده، درب بسته میشود، عملیات پمپاژ و لایهنشانی انجام شده و سپس درب باز میشود.

چالش اصلی در طراحی این راکتورها، «سایه اندازی» است. اگر قطعات روی هم سایه بیاندازند، پلاسما به نقاط کور نمیرسد. راهکار مهندسی ما استفاده از الکترودهای قفسهای (Shelf Electrodes) یا سیستمهای سبد چرخان (Rotating Drums) در داخل خلاء است. در سیستمهای چرخان، قطعات در حین پروسه حرکت میکنند تا تمام وجوه آنها به طور مساوی در معرض بمباران یونی قرار گیرد. یکنواختی گازرسانی در این حجم بزرگ نیز با استفاده از دوشهای توزیع گاز (Showerheads) چند نقطهای تضمین میشود.

طراحی راکتورهای پیوسته (Continuous Reactors) برای پوششدهی رول

برای صنایعی مانند نساجی یا بستهبندی که محصول به صورت رول (Top، پارچه یا فویل) است، توقف فرایند برای باز و بسته کردن درب راکتور اقتصادی نیست. در اینجا از سیستمهای «رول به رول» (Roll-to-Roll) استفاده میشود.

در این طراحی، سیستم بازکننده (Unwinder) و جمعکننده (Rewinder) در داخل محفظه خلاء قرار میگیرند. پارچه یا فیلم از میان ناحیه پلاسما (Plasma Zone) عبور میکند. طراحی سیستم خنککاری درام (Drum Cooling) در این راکتورها حیاتی است؛ زیرا فیلمهای پلیمری نازک در اثر بمباران مداوم پلاسما داغ شده و ممکن است دفرمه شوند. در مدلهای پیشرفتهتر «Air-to-Air»، با استفاده از سیستمهای آببندی دیفرانسیلی (Differential Pumping)، محصول از هوا وارد خلاء شده و پس از پوششدهی خارج میشود، بدون اینکه خلاء اصلی شکسته شود.

راکتورهای پلاسما جفت شده خازنی (CCP)

متداولترین و سادهترین نوع راکتور در صنعت، سیستم جفت شده خازنی (Capacitively Coupled Plasma) است. در این ساختار، دو الکترود صفحهای موازی وجود دارد که یکی به زمین و دیگری به ژنراتور RF متصل است.

مزیت اصلی CCP، سادگی ساخت و قابلیت اسکیلآپ راحتتر برای سطوح تخت است. میدان الکتریکی عمود بر سطح زیرلایه باعث میشود یونها با شتاب به سطح برخورد کنند که برای تراکم فیلم مفید است. با این حال، عیب این سیستم این است که چگالی پلاسما نسبتاً پایین است (حدود $10^9$ تا $10^{10}$ یون بر سانتیمتر مکعب) و افزایش توان برای بالا بردن نرخ لایهنشانی، باعث افزایش انرژی برخورد یون و احتمال آسیب به زیرلایههای حساس میشود.

راکتورهای پلاسما جفت شده القایی (ICP)

برای کاربردهایی که نیاز به نرخ لایهنشانی بالا و آسیب کمتر به سطح است، از راکتورهای القایی (Inductively Coupled Plasma) استفاده میکنیم. در این طرح، انرژی از طریق یک کویل (سیمپیچ) که دور یک لوله دیالکتریک پیچیده شده یا به صورت مسطح روی پنجره کوارتز قرار دارد، به گاز منتقل میشود.

در ICP، انرژی از طریق میدان مغناطیسی متغیر به الکترونها القا میشود. این روش چگالی پلاسما را تا $10^{11}$ یا $10^{12}$ یون بر سانتیمتر مکعب افزایش میدهد. ویژگی مهندسی مهم ICP این است که میتوان انرژی یونها (که به سطح برخورد میکنند) را مستقل از چگالی پلاسما کنترل کرد (با اعمال یک ولتاژ بایاس جداگانه به زیرلایه). این یعنی لایهنشانی سریع با کمترین تخریب سطحی.

چالشهای مهندسی در اسکیلآپ (Scale-up) راکتورهای آزمایشگاهی به صنعتی

انتقال یک فرایند موفق از یک راکتور ۵ لیتری آزمایشگاهی به یک راکتور ۵۰۰۰ لیتری صنعتی، بزرگترین کابوس سازندگان است. پارامترهای پلاسما با ابعاد خطی تغییر نمیکنند.

- اثر موج ایستاده (Standing Wave Effect): در فرکانس ۱۳.۵۶ مگاهرتز، طول موج حدود ۲۲ متر است. اگر ابعاد الکترود به کسری از طول موج برسد (مثلاً در راکتورهای بزرگتر از ۱ متر)، ولتاژ روی سطح الکترود غیریکنواخت شده و ضخامت پوشش در مرکز و لبهها متفاوت میشود.

- مدیریت حرارت: در ابعاد صنعتی، حجم زیادی انرژی به دیوارهها و الکترودها منتقل میشود. طراحی کانالهای گردش آب در داخل الکترودهای ولتاژ بالا (بدون اتصال کوتاه) یک چالش مکانیکی پیچیده است.

- مصرف گاز: در مقیاس بزرگ، توزیع یکنواخت گاز دشوار است. طراحی منیفولدهای ورودی باید با شبیهسازی دینامیک سیالات (CFD) انجام شود تا مطمئن شویم تمام نقاط راکتور، غلظت یکسانی از منومر را دریافت میکنند.

کاربردهای صنعتی پلیمریزاسیون پلاسما

تا اینجا به مبانی فیزیکی و سختافزاری پرداختیم؛ اما در نهایت، توجیه اقتصادی هر تکنولوژی در کاربردهای عملیاتی آن نهفته است. چرا صنایع حاضرند هزینه سرمایهگذاری روی سیستمهای خلاء و پلاسما را بپردازند؟ پاسخ در «ارزش افزودهی فنی» است که روشهای سنتی قادر به ایجاد آن نیستند.

پلیمریزاسیون پلاسما راهکاری است برای زمانی که متریال پایه (مثل پلیپروپیلن، استیل یا شیشه) خواص مکانیکی مطلوبی دارد، اما خواص سطحی آن با نیاز نهایی تطابق ندارد. ما در پروژههای صنعتی، این تکنیک را نه به عنوان جایگزین تولید مواد، بلکه به عنوان یک مرحله تکمیلی و حیاتی برای ارتقای عملکرد محصول (Surface Functionalization) پیادهسازی میکنیم.

اصلاح سطح و ایجاد خواص آبگریزی و آبدوستی

شایعترین کاربرد صنعتی این روش، کنترل انرژی سطح است.

- آبگریزی (Hydrophobicity): در صنایع نساجی و تولید لباسهای ورزشی یا نظامی، نیاز است پارچه بدون از دست دادن قابلیت تنفس، دافع آب باشد. پوششهای پلاسمایی فلوئوردار، زاویه تماس آب را به بیش از ۱۱۰ درجه میرسانند. برخلاف اسپریهای ضدآب که موقتی هستند، این پوشش به صورت شیمیایی به الیاف پیوند خورده و در برابر شستشو مقاوم است. همچنین در شیشههای خودرو برای دفع باران و بهبود دید استفاده میشود.

- آبدوستی (Hydrophilicity): برعکس، در بسیاری از پلاستیکها نیاز به چاپپذیری یا چسبندگی داریم. پلیمرهای پلاسما میتوانند گروههای قطبی (مثل هیدروکسیل یا کربوکسیل) را روی سطح بنشانند تا جوهر و چسب بدون نیاز به پرایمرهای شیمیایی سمی، به سطح بچسبند.

کاربرد در صنایع الکترونیک برای لایههای دیالکتریک و عایق

با کوچک شدن ابعاد قطعات الکترونیکی، روشهای عایقکاری سنتی (مثل لاکزنی) دیگر جوابگو نیستند، زیرا ضخامت بالایی دارند و ممکن است دارای روزنه (Pinhole) باشند.

پلیمریزاسیون پلاسما توانایی ایجاد فیلمهای دیالکتریک با ضخامت کنترل شده (مثلاً ۱۰۰ نانومتر) را دارد که کاملاً یکپارچه و بدون درز هستند. این لایهها در تولید خازنهای پیشرفته، سنسورهای رطوبت و عایقکاری مدارهای چاپی (PCB) در برابر محیطهای خورنده استفاده میشوند. ثابت دیالکتریک (Dielectric Constant) پایین این پلیمرها، سرعت انتقال سیگنال را در مدارها حفظ میکند.

پوششدهی زیستسازگار در تجهیزات پزشکی و ایمپلنتها

در مهندسی پزشکی، چالش اصلی واکنش سیستم ایمنی بدن به جسم خارجی است. متریالهای پلاستیکی یا فلزی مورد استفاده در ایمپلنتها، کاتترها و استنتهای قلبی ممکن است باعث لخته شدن خون یا عفونت شوند.

با استفاده از راکتورهای پلاسما، لایهای بسیار نازک از پلیمرهای زیستسازگار (مانند پلیاتیلن گلیکول پلاسما یا پوششهای حاوی آمین) روی ابزار اعمال میشود. این لایه:

- ۱. از تماس مستقیم بافت بدن با ماده پایه جلوگیری میکند.

- ۲. میتواند بستری برای آزادسازی دارو باشد.

- ۳. خاصیت ضد باکتریایی (Antibacterial) به سطح میدهد بدون اینکه از آنتیبیوتیک استفاده شود.

ایجاد لایههای مانع (Barrier) در صنایع بستهبندی

صنایع غذایی و دارویی همواره به دنبال جایگزینی فویلهای آلومینیومی با بستهبندیهای شفاف هستند که همزمان مانع نفوذ اکسیژن و رطوبت باشند. پلاستیکهای معمولی (مثل PET) نفوذپذیری گاز نسبتاً بالایی دارند.

راهحل صنعتی، نشاندن لایه نازک $SiO_x$ (سیلیس شیشهمانند) یا $a-C:H$ (کربن آمورف) روی فیلم پلاستیکی با استفاده از پلاسما است. این لایه نانومتری شفاف، نرخ نفوذ اکسیژن (OTR) را تا ۱۰۰ برابر کاهش میدهد و ماندگاری مواد غذایی را بدون تغییر ظاهر محصول تضمین میکند.

لایهنشانی ضد خوردگی و ضد خش بر روی قطعات اپتیکی و فلزی

قطعات پلاستیکی شفاف (مانند لنز عینکها یا چراغ خودروها) سبک هستند اما به سرعت خش میافتند. فلزات نیز در محیطهای مرطوب دچار خوردگی میشوند.

پلیمریزاسیون پلاسما با استفاده از منومرهای ارگانوسیلیکون، لایههای هیبریدی آلی-معدنی (Hard Coatings) ایجاد میکند که سختی نزدیک به کوارتز دارند اما به دلیل بخش آلی خود، ترد و شکننده نیستند. این پوششها همزمان نقش ضد خش و محافظ در برابر اکسیداسیون را ایفا میکنند. در صنایع خودروسازی، این تکنیک برای محافظت از رفلکتورهای چراغ و قطعات تزئینی کرومکاری شده استفاده میشود.

کاربرد پلیمریزاسیون پلاسما در تصفیه غشاها و فیلترهای صنعتی

کارایی غشاهای فیلتراسیون به اندازه حفرات و خواص شیمیایی سطح آنها بستگی دارد. گرفتگی (Fouling) غشاها توسط مواد بیولوژیکی یا ذرات روغنی، عمر آنها را کاهش میدهد.

تکنولوژی پلاسما اجازه میدهد تا فقط سطح داخلی حفرات غشا اصلاح شود، بدون اینکه قطر حفره تغییر کند و دبی عبوری کاهش یابد. با اعمال پوششهای آبدوست پلاسما، تمایل غشا به جذب پروتئینها و آلایندههای آلی کاهش یافته و عمر عملیاتی فیلتر در تصفیهخانههای آب و صنایع نوشیدنی افزایش مییابد.

چالشها و عیبیابی در فرایند پلیمریزاسیون پلاسما

هر فرآیند صنعتی، در کنار مزایا، نقاط ضعف و چالشهای عملیاتی خاص خود را دارد. پلیمریزاسیون پلاسما نیز از این قاعده مستثنی نیست. در واقع، این تکنیک به دلیل ماهیت پیچیده فیزیک پلاسما، یکی از حساسترین فرآیندها نسبت به تغییرات جزئی است. برای یک مهندس فرایند، دانستن اینکه «چرا پوشش کنده میشود؟» یا «چرا شفافیت لایه کم شده است؟» بسیار مهمتر از دانستن تئوریهای پایه است.

در تجربه عملیاتی ما در راهاندازی خطوط تولید، اکثر مشکلات به عدم تعادل در پارامترهای تنظیمی و نادیده گرفتن ماهیت دوگانه پلاسما برمیگردد.

رقابت بین پدیده لایهنشانی (Deposition) و فرسایش (Ablation)

پلاسما یک شمشیر دو لبه است. گونههای فعال موجود در پلاسما همزمان که میتوانند روی سطح بنشینند و لایه بسازند (Deposition)، میتوانند به سطح حمله کرده و اتمهای آن را جدا کنند (Ablation یا Etching).

این پدیده تحت عنوان اصل CAP (Competition between Ablation and Polymerization) شناخته میشود.

- اگر انرژی برخورد یونها خیلی کم باشد: پلیمریزاسیون غالب است اما لایه ضعیف و پودری خواهد بود.

- اگر انرژی خیلی زیاد باشد: فرسایش غالب میشود و نرخ رشد لایه منفی میگردد (یعنی سطح خورده میشود).

تنظیم دقیق پارامتر $W/FM$ (انرژی به ازای جرم مونومر) حیاتی است تا نقطه تعادل دقیقاً در ناحیهای باشد که لایهنشانی با سرعت مناسب و تراکم کافی انجام شود، بدون اینکه فرسایش بر آن غلبه کند.

کنترل تنشهای داخلی فیلم و جلوگیری از ترک خوردن لایه

یکی از شایعترین عیوب ظاهری در فیلمهای پلاسما، ترکخوردگی (Cracking) یا ورقهشدن (Delamination) پس از خروج از دستگاه است. علت این امر، «تنشهای پسماند داخلی» (Internal Residual Stress) است.

چون این پلیمرها شبکه بسیار متراکمی دارند، ساختار آنها صلب است و قابلیت انعطاف کمی دارد. وقتی لایه روی یک زیرلایه انعطافپذیر (مثل پلاستیک) مینشیند، اختلاف ضریب انبساط حرارتی یا جمعشدگی (Shrinkage) حین تشکیل لایه، باعث ایجاد تنشهای فشاری یا کششی میشود.

راهکار مهندسی برای حل این مشکل، استفاده از «لایههای گرادیان» (Gradient Layers) است. در این روش، در ابتدای فرایند، شرایط به گونهای تنظیم میشود که لایهای نرمتر و شبیه به لاستیک تشکیل شود و به تدریج با تغییر پارامترها، سطح خارجی لایه سخت و شیشهای شود. این کار تنش را در ضخامت لایه توزیع میکند.

پایداری پلاسما در زمانهای طولانی مدت عملیات

در یک شیفت کاری ۸ ساعته، اپراتورها ممکن است مشاهده کنند که کیفیت محصول در ساعت آخر با ساعت اول متفاوت است، حتی اگر تنظیمات دستگاه دستنخورده باشد. دلیل این ناپایداری، تغییر شرایط دیوارههای راکتور است.

همانطور که قطعه کار پوشش داده میشود، الکترودها و دیوارههای محفظه نیز پوشش داده میشوند. این لایه پلیمری عایق، امپدانس الکتریکی سیستم را تغییر میدهد. در نتیجه، سیستم تطبیق (Matching Network) ممکن است نتواند توان را به درستی منتقل کند و توان بازگشتی (Reflected Power) افزایش یابد. استفاده از سیستمهای «کنترل فیدبک حلقه بسته» که توان واقعی تحویل شده به پلاسما (Net Power) را ثابت نگه میدارند، برای حل این چالش ضروری است.

روشهای تمیزکاری و نگهداری محفظه راکتور پلیمریزاسیون پلاسما

به دلیل انباشت پلیمر روی قطعات داخلی راکتور، پدیدهای به نام «اثر حافظه» (Memory Effect) رخ میدهد؛ یعنی آلودگیهای فرایند قبلی روی فرایند جدید تاثیر میگذارند. اگر محفظه به موقع تمیز نشود، پوستههای ضخیم پلیمر از دیواره جدا شده و به صورت ذرات مزاحم روی قطعات حساس مینشینند.

برای تمیزکاری، باز کردن محفظه و سابیدن مکانیکی همیشه راهحل مناسبی نیست (چون زمانبر است و ممکن است به الکترودها آسیب بزند). روش استاندارد صنعتی، استفاده از «پلاسمای تمیزکننده» است. با تزریق گاز اکسیژن ($O_2$) یا مخلوط $O_2/CF_4$ و ایجاد پلاسما، پلیمرهای انباشته شده روی دیوارهها میسوزند و به گاز ($CO_2$ و $H_2O$) تبدیل شده و توسط پمپ تخلیه میشوند. این سیکل تمیزکاری خودکار (Self-cleaning cycle) باید در برنامه نگهداری دستگاه لحاظ شود.

خدمات امید عمران سهند در طراحی و ساخت ماشینآلات پلاسما

پیادهسازی تکنولوژی پلاسما در مقیاس صنعتی، چالشهایی فراتر از آزمایشگاه دارد. خرید یک دستگاه آماده (Off-the-shelf) معمولاً پاسخگوی نیازهای خاص هر خط تولید نیست، زیرا پارامترهایی مانند هندسه قطعه، تیراژ تولید و نوع پوشش مورد نظر، نیازمند طراحی اختصاصی راکتور هستند. رویکرد ما در واحد فنی، ارائه راهکارهای مهندسی شده بر اساس نیاز دقیق پروژه است، نه صرفاً فروش یک کالا.

ما به عنوان سازنده تجهیزات، معتقدیم که موفقیت یک پروژه لایهنشانی، ۵۰ درصد وابسته به ماشین آلات و ۵۰ درصد وابسته به دانش فرایند (Process Knowledge) است.

مشاوره فنی برای انتخاب روش مناسب پلیمریزاسیون پلاسما

بسیاری از صنعتگران با هدف بهبود خواص محصول مراجعه میکنند، اما دقیقاً نمیدانند کدام تکنیک خلاء (PVD, CVD یا Plasma Polymerization) برای کار آنها مناسبتر است. در فاز اول همکاری، تیم مهندسی ما با بررسی جنس زیرلایه و خواص مورد انتظار (مثل میزان سختی یا زاویه تماس آب)، امکانسنجی فنی را انجام میدهد.

ما محاسبات دقیقی روی هزینه تمام شده به ازای هر قطعه (Cost per part) انجام میدهیم تا مطمئن شویم که فرایند پیشنهادی، از نظر اقتصادی برای تولید انبوه توجیهپذیر است.

طراحی سفارشی راکتورهای پلاسما بر اساس نیاز خط تولید

هیچ دو خط تولیدی دقیقاً مشابه هم نیستند. ما راکتورها را بر اساس محدودیتهای فضایی کارخانه و «زمان چرخه» (Cycle Time) مورد نیاز مشتری طراحی میکنیم.

- شبیهسازی جریان: قبل از ساخت، توزیع گاز و پلاسما در محفظه با نرمافزارهای مهندسی شبیهسازی میشود تا از یکنواختی پوشش اطمینان حاصل شود.

- اتوماسیون: سیستمهای بارگذاری و تخلیه (Loading/Unloading) قطعات به گونهای طراحی میشوند که با حداقل دخالت اپراتور و بیشترین سرعت انجام شوند. طراحی جیک و فیکسچرهای نگهدارنده قطعه در داخل خلاء، بخش مهمی از این طراحی سفارشی است که مستقیماً بر کیفیت سایهاندازی پلاسما تاثیر دارد.

ساخت و تامین قطعات یدکی سیستمهای لایهنشانی خلاء

یکی از دغدغههای اصلی صنایع در استفاده از تکنولوژیهای هایتک، تامین قطعات یدکی و خدمات پس از فروش است. سیستمهای خلاء دارای قطعات مصرفی هستند (مانند اورینگهای ویتون، روغن پمپهای وکیوم، و عایقهای سرامیکی).

ما در ساخت دستگاهها از استانداردهای رایج صنعتی (مانند فلنجهای ISO-K و KF) استفاده میکنیم تا نگهداری دستگاه آسان باشد. همچنین، تامین و تعمیر ژنراتورهای RF و مچینگباکسها که قلب الکترونیکی دستگاه هستند، توسط واحد فنی ما انجام میشود تا توقف خط تولید به حداقل برسد.

نصب، راهاندازی و آموزش اپراتوری دستگاههای پلاسما

تحویل دستگاه پایان کار نیست. فرایند پلیمریزاسیون پلاسما دارای یک «پنجره عملیاتی» (Process Window) مشخص است. در فاز راهاندازی، مهندسان ما در محل کارخانه پارامترهای دستگاه (فشار، توان، دبی گاز) را دقیقاً روی محصول شما کالیبره میکنند (Fine-tuning).

همچنین، آموزش اپراتورها برای کار با سیستم PLC، نحوه صحیح چیدمان قطعات در محفظه و عیبیابی اولیه، بخشی از استاندارد تحویل پروژه ماست. هدف ما این است که تیم تولید شما بتواند به صورت مستقل و ایمن، پیچیدهترین فرایندهای لایهنشانی را مدیریت کند.

آمادهسازی و فعالسازی سطح پیش از لایهنشانی (Pre-treatment)

در صنعت لایهنشانی پیشرفته، یک قانون نانوشته اما تغییرناپذیر وجود دارد: «کیفیت و دوام نهایی یک پوشش، نه در ضخامت آن، بلکه در فصلمشترک آن با زیرلایه تعیین میشود.» ضعیفترین حلقه در هر سیستم پوششدهی، ناحیه اتصال است. اگر زیرلایه به درستی آمادهسازی نشود، حتی پیچیدهترین شبکه پلیمری پلاسما نیز پس از مدت کوتاهی دچار لایهلایه شدن (Delamination) میشود.

ما در طراحی سیکلهای کاری (Recipes) راکتورهای صنعتی، مرحله آمادهسازی یا Pre-treatment را به عنوان یک فاز مستقل و حیاتی در نظر میگیریم. خوشبختانه، برخلاف روشهای رنگکاری سنتی که نیاز به وانهای اسیدشویی و چربیگیری شیمیایی دارند، در تکنولوژی پلاسما تمام این مراحل به صورت «خشک» و «درجا» (In-situ) در داخل همان محفظه خلاء انجام میشود.

اصول مهندسی فصلمشترک: اهمیت چسبندگی در مقیاس اتمی

هدف نهایی در این مرحله، تبدیل مکانیزم اتصال از «جذب فیزیکی» (Physical Adsorption) که بر پایه نیروهای ضعیف واندروالس است، به «پیوند شیمیایی» (Chemical Bonding) کووالانسی است.

بسیاری از قطعات صنعتی که وارد خط تولید میشوند (مانند قطعات پلاستیکی تزریق شده یا فلزات ماشینکاری شده)، دارای یک لایه نامرئی از آلودگیهای آلی، روغنهای قالب، رطوبت جذب شده و لایههای اکسیدی ضعیف هستند. این لایه مزاحم، مانع از تماس مستقیم رادیکالهای پلیمری سازنده فیلم با اتمهای اصلی سطح میشود. بنابراین، استراتژی ما در دو گام تعریف میشود: حذف آلودگی (Cleaning) و ایجاد سایتهای فعال (Activation).

تمیزکاری درجا (In-situ Cleaning) با پلاسمای اکسیژن

برای حذف آلودگیهای هیدروکربنی (مانند اثر انگشت یا روغن)، موثرترین روش استفاده از پلاسمای واکنشگر است. در این مرحله، گاز اکسیژن ($O_2$) به محفظه تزریق شده و پلاسما تشکیل میشود.

مکانیسم عمل شیمیایی است؛ رادیکالهای اتمی اکسیژن ($O^\bullet$) که بسیار واکنشپذیر هستند، به زنجیرههای کربنی آلودگیها حمله کرده و طی واکنش اکسیداسیون سریع (Cold Combustion)، آنها را به محصولات گازی فرار تبدیل میکنند:

$$C_xH_y \text{ (Solid contaminant)} + O^\bullet \rightarrow CO_2 \uparrow + H_2O \uparrow$$

این محصولات گازی توسط سیستم خلاء مکیده و از محیط خارج میشوند. تجربه ما نشان میدهد که اعمال پلاسمای اکسیژن حتی برای مدت کوتاه (چند دقیقه)، انرژی سطح (Surface Energy) را به شدت افزایش میدهد و زاویه تماس آب را به نزدیک صفر میرساند که نشاندهنده یک سطح فوقتمیز است.

فعالسازی سطح (Surface Activation) با بمباران یونی گاز نجیب

پس از تمیزکاری، سطح هنوز برای پذیرش پلیمر آماده نیست؛ زیرا سطح بسیاری از پلیمرها (مثل پلیاتیلن یا پلیپروپیلن) ذاتاً خنثی و غیرفعال است. در اینجا از گازهای نجیب سنگین مانند آرگون ($Ar$) استفاده میکنیم.

در این فاز، مکانیزم عمل «فیزیکی» است. یونهای مثبت آرگون ($Ar^+$) تحت تاثیر میدان الکتریکی شتاب گرفته و با انرژی جنبشی بالا به سطح برخورد میکنند. این برخورد بالستیک، باعث شکستن پیوندهای پایدار سطحی (مانند $C-H$ یا $C-C$) میشود. نتیجه این شکست، ایجاد «پیوندهای آویزان» (Dangling Bonds) یا رادیکالهای آزاد روی سطح زیرلایه است.

این رادیکالهای سطحی، مانند لنگرهای شیمیایی عمل میکنند که آمادهاند تا با اولین ذرات منومری که در مرحله بعد وارد میشوند، واکنش دهند. این فرآیند باعث میشود فیلم پلیمری جزئی از ساختار سطح شود، نه صرفاً لایهای که روی آن نشسته است.

مدیریت زمان مرده بین فعالسازی و شروع پلیمریزاسیون

یک نکته فنی بسیار ظریف که اغلب نادیده گرفته میشود، فاصله زمانی بین قطع کردن پلاسمای فعالساز و وصل کردن جریان منومر است. رادیکالهای ایجاد شده روی سطح بسیار ناپایدار هستند و اگر در معرض ناخالصیهای باقیمانده در محفظه قرار گیرند، به سرعت خنثی میشوند (Recombination).

در سیستمهای پیشرفتهای که ما طراحی میکنیم، این زمان مرده به حداقل ممکن (چند ثانیه) میرسد و یا حتی همپوشانی (Overlap) ایجاد میشود؛ به این صورت که قبل از خاموش کردن کامل پلاسمای آرگون، تزریق منومر آغاز میشود تا اطمینان حاصل شود که رادیکالهای سطحی مستقیماً با منومر واکنش میدهند و فرصتی برای غیرفعال شدن ندارند.

رژیمهای سینتیک واکنش: ناحیه کمبود انرژی در برابر کمبود منومر

در مهندسی پلاسما، برخلاف شیمی محلول که استکیومتری واکنش با نسبت مولی مواد تعیین میشود، پارامتر کنترلکننده اصلی، «چگالی انرژی» نسبت به «جرم ماده» است. پروفسور یاسودا (Yasuda)، پیشگام این علم، مدلی را ارائه کرد که امروزه به عنوان استاندارد طلایی در تنظیم راکتورهای صنعتی شناخته میشود. درک این مدل تفاوت بین یک اپراتور ساده و یک مهندس فرایند را مشخص میکند.

ما در امید عمران سهند، برای کالیبراسیون دستگاهها و دستیابی به خواص تکرارپذیری که مد نظر مشتری است، دقیقاً بر اساس پارامتر ترکیبی یاسودا ($W/FM$) عمل میکنیم. این پارامتر تعیین میکند که واکنش در کدام یک از دو رژیم اصلی «کمبود انرژی» یا «کمبود منومر» رخ میدهد.

پارامتر یاسودا ($W/FM$): قطبنمای فرایند

این پارامتر ترکیبی نشاندهنده میزان انرژی تحویل داده شده به هر واحد جرم از منومر ورودی است:

- $W$: توان تخلیه الکتریکی (بر حسب وات).

- $F$: دبی مولی گاز ورودی.

- $M$: وزن مولکولی منومر.

$$E = \frac{W}{F \cdot M} \quad (J/kg)$$

تغییر این نسبت، ساختار شیمیایی و فیزیکی فیلم نهایی را به کلی دگرگون میکند. نمودار نرخ لایهنشانی بر حسب این پارامتر خطی نیست و دارای نقاط اشباع است که هر ناحیه ویژگیهای خاص خود را دارد.

ناحیه کمبود انرژی (Energy Deficient Region)

این حالت زمانی رخ میدهد که دبی گاز ورودی ($F$) نسبت به توان اعمالی ($W$) زیاد باشد (مقدار $W/FM$ پایین).

در این سناریو، محفظه پر از مولکولهای منومر است، اما تعداد الکترونهای پرانرژی برای شکستن و فعالسازی تمام آنها کافی نیست.

- مکانیسم واکنش: شکست مولکولی ناقص است. بسیاری از گروههای عاملی منومر (مانند حلقههای آروماتیک یا گروههای استری) سالم میمانند و در ساختار فیلم گیر میافتند.

- خواص محصول: فیلمهای تشکیل شده در این ناحیه معمولاً نرم، انعطافپذیر و از نظر شیمیایی شباهت زیادی به پلیمرهای کلاسیک دارند. نرخ لایهنشانی در این ناحیه با افزایش توان ($W$) به شدت افزایش مییابد.

- کاربرد و ریسک: این رژیم برای کاربردهایی که نیاز به حفظ ساختار شیمیایی خاصی دارند (مثلاً لایههای زیستسازگار که باید گروههای آمینی خاصی داشته باشند) مناسب است. اما خطر بزرگ در اینجا، «پایداری کم» است. فیلمهای این ناحیه ممکن است حاوی الیگومرهای واکنشنداده باشند که به مرور زمان از سطح جدا میشوند.

ناحیه کمبود منومر (Monomer Deficient Region)

این حالت در سمت دیگر نمودار قرار دارد؛ جایی که توان ($W$) نسبت به جریان گاز ($F$) بسیار بالاست (مقدار $W/FM$ بالا).

در اینجا، پلاسما «گرسنه» ماده است. انرژی الکترونها آنقدر زیاد است که تمام مولکولهای ورودی بلافاصله شکسته شده و به قطعات اتمی و رادیکالهای کوچک تبدیل میشوند.

- مکانیسم واکنش: فرآیند غالب، شکست شدید (Heavy Fragmentation) و بازآرایی اتمی است. ساختار اولیه منومر کاملاً از بین میرود.

- خواص محصول: فیلمهای حاصل، ساختاری سرامیکمانند، بسیار سخت، متراکم و با اتصالات عرضی فوقالعاده بالا (Highly Cross-linked) دارند. این لایهها معمولاً تنش داخلی بالایی دارند (Hard & Brittle).

- پدیده رقابتی: در این ناحیه، افزایش بیشتر توان دیگر باعث افزایش نرخ لایهنشانی نمیشود (چون مادهای برای نشستن وجود ندارد). حتی ممکن است نرخ رشد کاهش یابد، زیرا پدیده «فرسایش پلاسما» (Ablation) شروع به رقابت با لایهنشانی میکند و یونهای پرانرژی لایه تشکیل شده را میتراشند.

استراتژی مهندسی در انتخاب نقطه کار (Operation Point)

هنر مهندسی در پیدا کردن «نقطه زانویی» (Knee Point) نمودار یاسودا است؛ جایی که رژیم از کمبود انرژی به کمبود منومر تغییر میکند.

تجربه عملیاتی ما نشان میدهد که برای اکثر کاربردهای صنعتی (مانند پوششهای ضدخوردگی یا آبگریز پایدار)، بهترین نقطه کار، اندکی ورود به ناحیه کمبود منومر است. در این نقطه، ما مطمئن میشویم که تمام منومر مصرف شده و ساختار فیلم به حداکثر تراکم و پایداری رسیده است، بدون اینکه وارد فاز فرسایش شدید شویم که باعث گرم شدن بیش از حد زیرلایه و اتلاف انرژی میشود.

روشهای آنالیز و کنترل کیفیت (QC) لایههای نانومتری پلاسما

چالش بزرگ در محیط صنعتی لایهنشانی پلاسما، سنجش کیفیت لایهای است که ضخامت آن اغلب کمتر از ۱ میکرون (گاهی کمتر از ۱۰۰ نانومتر) است. این لایهها معمولاً شفاف و نامرئی هستند و روشهای سنتی کنترل کیفیت پلاستیک (مثل کولیس زدن یا تستهای مخرب ماکروسکوپی) در اینجا هیچ کاربردی ندارند.

برای تایید صحت عملکرد دستگاه و اطمینان از اینکه راکتور دقیقاً طبق فرمولاسیون (Recipe) عمل کرده است، ما از مجموعهای از تستهای «فیزیکی»، «شیمیایی» و «مکانیکی» استفاده میکنیم. در استانداردهای تحویل دستگاه، قبولی در این تستها ملاک نهایی عملکرد (Performance Guarantee) در نظر گرفته میشود.

گونیومتری یا سنجش زاویه تماس (Contact Angle)

سریعترین و عملیاتیترین تست کارگاهی برای بررسی خواص سطحی، تست زاویه تماس است. این آزمون به ما میگوید که «شیمی سطح» چقدر تغییر کرده است، بدون اینکه نیاز به تجهیزات گرانقیمت آزمایشگاهی باشد.

در این روش، یک قطره آب مقطر با حجم مشخص (معمولاً ۱ تا ۲ میکرولیتر) روی سطح پوشش داده شده چکانده میشود. دوربین دستگاه گونیومتر، زاویه مماس قطره با سطح را اندازهگیری میکند.

- برای پوششهای آبگریز (مثل تفلونپلاسما): زاویه تماس باید بالای $100^\circ$ باشد. اگر این عدد کمتر شود، نشاندهنده نقص در تزریق منومر فلوئوردار یا آلودگی سطح است.

- برای سطوح فعالسازی شده (آبدوست): زاویه تماس باید به زیر $20^\circ$ یا حتی صفر (Wetting کامل) برسد.ما به اپراتورها آموزش میدهیم که این تست را به صورت دورهای (مثلاً هر ۵ بچ) انجام دهند تا از پایداری فرایند اطمینان حاصل کنند.

الیپسومتری (Ellipsometry): ضخامتسنجی دقیق

برای اندازهگیری ضخامت و ضریب شکست لایه با دقت آنگستروم ($10^{-10} m$)، از الیپسومتری استفاده میشود. این تکنیک بر پایه تغییر پلاریزاسیون نور بازتاب شده از سطح استوار است و کاملاً غیرتخریبی است.

در کالیبراسیون راکتورهای صنعتی، الیپسومتری ابزار اصلی مهندسان ماست. با استفاده از دادههای این تست، ما «نرخ لایهنشانی» (Deposition Rate) را بر حسب نانومتر بر دقیقه ($nm/min$) محاسبه کرده و زمان دقیق پروسه را برای رسیدن به ضخامت هدف تنظیم میکنیم. همچنین تغییر در «ضریب شکست» (Refractive Index) میتواند نشاندهنده تغییر در چگالی یا تخلخل فیلم باشد.

طیفسنجی مادون قرمز (FTIR): انگشتنگاری شیمیایی

آیا لایهای که تشکیل شده واقعاً پلیمر مورد نظر است یا صرفاً دوده (Soot) حاصل از سوختن منومر؟ پاسخ این سوال با آنالیز FTIR مشخص میشود.

این تست ساختار شیمیایی و گروههای عاملی موجود در فیلم را شناسایی میکند. برای مثال، در پوششهای محافظ کوارتز-مانند ($SiO_x$)، پیکهای جذب مربوط به پیوند $Si-O-Si$ باید قوی و پیکهای مربوط به بخشهای آلی ($CH_x$) باید حداقل باشند. این آنالیز به ما کمک میکند تا بفهمیم آیا انرژی پلاسما برای شکستن کامل منومر کافی بوده یا اینکه ساختار منومر دستنخورده باقی مانده است. در مهندسی پزشکی، وجود پیکهای آمینی ($NH_2$) یا کربوکسیلی ($COOH$) برای تایید زیستسازگاری حیاتی است.

تست چسبندگی نوار چسب (Tape Test – ASTM D3359)

حتی اگر تمام خواص شیمیایی درست باشد، اگر پوشش به زیرلایه نچسبد، محصول مردود است. تست استاندارد ASTM D3359 یا همان Cross-cut Tape Test، معیار سنجش چسبندگی مکانیکی است.

در این روش، با استفاده از تیغهای استاندارد، خراشهای مشبک روی سطح ایجاد میشود. سپس نوار چسب مخصوص روی شبکه چسبانده شده و با زاویه و سرعت مشخص کنده میشود.

- استاندارد 5B: لبههای برش کاملاً صاف هستند و هیچیک از مربعهای شبکه کنده نشدهاند (چسبندگی عالی).

- استاندارد 0B: بیش از ۶۵ درصد ناحیه کنده شده است (مردود).پوششهای پلاسمای استاندارد که مرحله آمادهسازی (Pre-treatment) را به درستی طی کرده باشند، همواره باید نتیجه 5B را کسب کنند.

سوالات متداول درباره پلیمریزاسیون پلاسما و تجهیزات آن (FAQ)

در جلسات مشاوره فنی با صنایع، سوالات مشابهی در خصوص توجیه اقتصادی و محدودیتهای عملیاتی این تکنولوژی مطرح میشود. شفافسازی این موارد به تصمیمگیری واقعبینانه مدیران کمک میکند. در این بخش به کلیدیترین پرسشهای فنی و تجاری پاسخ میدهیم.

هزینه راهاندازی خط پلیمریزاسیون پلاسما چقدر است؟

هزینه ساخت یک سیستم پلاسما به شدت وابسته به مشخصات فنی مورد نیاز است و نمیتوان قیمت ثابتی برای آن تعیین کرد. سه عامل اصلی تعیینکننده قیمت عبارتند از:

۱. سیستم خلاء: اگر فرایند شما نیاز به خلاء بالا (High Vacuum) داشته باشد، نیاز به پمپهای توربومولکولار است که هزینه را به شدت افزایش میدهد. اما برای بسیاری از کاربردهای صنعتی، خلاء متوسط با پمپهای روتاری کافی است.

۲. منبع تغذیه: ژنراتورهای RF با توان بالا و برندهای معتبر اروپایی یا آسیایی، بخش قابل توجهی از بودجه را به خود اختصاص میدهند.

۳. ابعاد محفظه: هرچه محفظه بزرگتر باشد، ضخامت دیوارهها برای تحمل فشار اتمسفر باید بیشتر باشد و نیاز به ماشینکاری دقیقتری دارد.

به طور کلی، این تکنولوژی در مقایسه با خطوط رنگکاری سنتی، سرمایهگذاری اولیه (CAPEX) بالاتری دارد، اما هزینههای جاری (OPEX) آن به دلیل حذف حلال و مصرف انرژی بهینه، پایینتر است.

آیا امکان پوششدهی قطعات با اشکال پیچیده وجود دارد؟

بله، و این یکی از مزایای اصلی پلیمریزاسیون پلاسما نسبت به روشهایی مانند اسپاترینگ (PVD) است. در روشهای PVD، حرکت ذرات «خط دید» (Line-of-sight) است و سایهاندازی شدید رخ میدهد. اما در پلیمریزاسیون پلاسما، چون فرایند مبتنی بر گاز است، گونههای فعال میتوانند در فضا حرکت کرده و به نقاط خارج از دید مستقیم نیز نفوذ کنند.

با این حال، برای قطعات بسیار پیچیده با حفرههای عمیق، استفاده از مکانیزمهای چرخشی (Planetary Rotation) در داخل راکتور ضروری است تا اطمینان حاصل شود که پلاسما به صورت یکنواخت تمام سطوح را بمباران میکند و ضخامت لایه در تمام نقاط یکسان است.

ضخامت لایههای ایجاد شده با این روش چقدر است؟

این روش برای ایجاد «لایههای نازک» (Thin Films) طراحی شده است. محدوده معمول ضخامت در پلیمریزاسیون پلاسما از ۱۰ نانومتر تا حدود ۱ تا ۲ میکرون است.

اگر هدف شما ایجاد لایههای ضخیم (مثلاً ۱۰۰ میکرون یا ۱ میلیمتر) برای پر کردن حفرات یا قالبگیری است، این روش مناسب نیست؛ زیرا تنشهای داخلی در ضخامتهای بالا باعث ترک خوردن لایه میشود و همچنین زمان پروسه بسیار طولانی و غیراقتصادی خواهد شد. این تکنیک صرفاً برای اصلاح خواص سطحی (Surface Modification) کاربرد دارد، نه ایجاد حجم.

تفاوت این دستگاه با دستگاههای پلاسما کلینر چیست؟

از نظر سختافزاری، هر دو دستگاه بسیار شبیه هم هستند (محفظه خلاء، پمپ و ژنراتور). تفاوت اصلی در «گاز ورودی» و «هدف فرایند» است.

پلاسما کلینر (Cleaning): از گازهای غیر پلیمریزه شونده مانند اکسیژن یا آرگون استفاده میکند. هدف، کندن و حذف آلودگیهای آلی از سطح است (فرسایش یا Ablation).

پلیمریزاسیون (Polymerization): از گازهای پیشماده آلی (منومر) استفاده میکند. هدف، نشاندن لایه جدید روی سطح است (لایهنشانی یا Deposition).جالب است بدانید که بسیاری از راکتورهای ساخت ما قابلیت دوگانه دارند؛ یعنی ابتدا با گاز اکسیژن سطح را تمیز و فعال میکنند و سپس در همان سیکل خلاء، با تزریق منومر، عملیات پوششدهی را انجام میدهند.