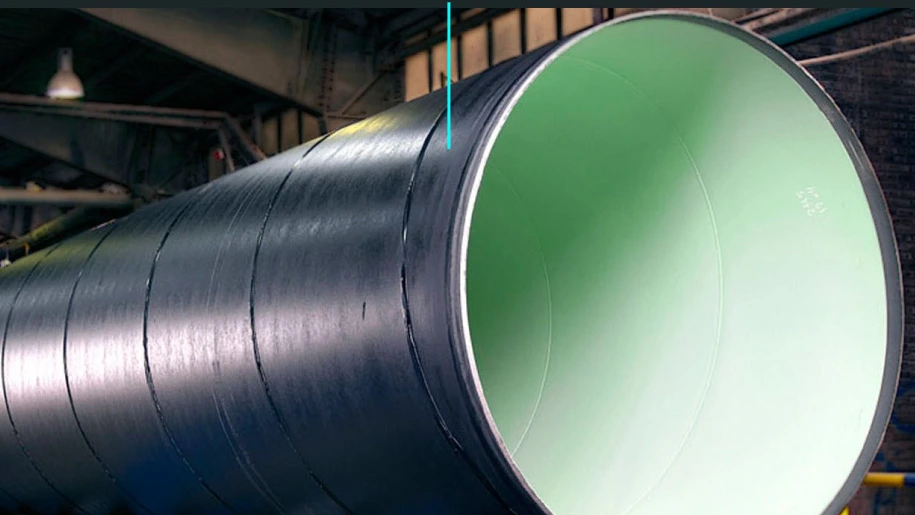

خط تولید قیر پوشش لوله

خط تولید قیر پوشش لوله یک مجموعه صنعتی مهندسیشده است که با هدف ایجاد لایهای مقاوم و عایق روی سطح خارجی لولههای فولادی طراحی میشود. این لایه قیری مانع نفوذ رطوبت و مواد خورنده شده و عمر مفید خطوط انتقال را به شکل قابلتوجهی افزایش میدهد.

راهاندازی چنین خطی صرفاً خرید چند دستگاه ساده نیست؛ طراحی و ساخت خط تولید قیر پوشش لوله نیازمند دانش فنی، تجربه صنعتی و شناخت دقیق فرآیند پوششدهی است. انتخاب صحیح تجهیزات، هماهنگی بین بخشهای مختلف (از گرمکردن لوله تا قیراندود و خنککاری) و رعایت استانداردهای پوشش، همگی عواملی هستند که کیفیت نهایی را تضمین میکنند.

در این زمینه، ما در امید عمران سهند بهعنوان مجموعهای متخصص در طراحی و ساخت خطوط پوشش قیری لوله، تمام جزئیات فنی را در نظر میگیریم تا دستگاهی کارآمد، ایمن و مطابق با نیاز مشتریان ارائه شود.

تجهیزات خط تولید قیر پوشش لوله

خط تولید قیر پوشش لوله از مجموعهای از تجهیزات تخصصی تشکیل میشود که هرکدام وظیفه مشخصی در آمادهسازی مواد، اعمال پوشش و تثبیت نهایی دارند. طراحی و انتخاب صحیح این ماشینآلات تضمینکننده کیفیت، دوام و یکنواختی پوشش است. تجهیزات اصلی عبارتاند از:

جدول تجهیزات خط تولید قیر پوشش لوله

| تجهیز | وظیفه اصلی |

|---|---|

| میکسر نیدر (Kneader) | ترکیب مواد قیری و افزودنیها تحت خلا و کنترل دما |

| اکسترودر (Extruder) | شکلدهی مواد و تعیین عرض و ضخامت پوشش قیری |

| دستگاه لمینیشن | اتصال یکنواخت لایه قیری به سطح لوله |

| وایندر (Winder) | تنظیم کشش و عرض پوشش، جلوگیری از چینخوردگی |

| خنککن (Cooling System) | تثبیت پوشش با آب یا هوا، جلوگیری از تغییر شکل |

| کاتر (Cutter) | برش لولهها به طول مشخص بدون آسیب به پوشش |

| واحد بستهبندی | آمادهسازی لولهها برای انبارداری و حملونقل |

| نوار نقالههای انتقال | جابهجایی لولهها بین بخشهای مختلف خط با حرکت یکنواخت و هماهنگ |

۱. میکسر نیدر خط تولید قیر پوشش لوله

میکسر نیدر یکی از تجهیزات کلیدی این خط تولید است که برای آمادهسازی و ترکیب مواد قیری و افزودنیها استفاده میشود. این دستگاه معمولاً دارای امکانات زیر است:

- سیستم روغن داغ برای کنترل دما و جلوگیری از سخت شدن زودهنگام قیر،

- واحد خلا برای حذف حبابهای هوا و رطوبت،

- بازوهای اختلاط سنگین برای همگنسازی دقیق،

کیفیت نهایی پوشش به میزان یکنواختی ترکیب در این بخش بستگی دارد.

۲. اکسترودر خط تولید قیر پوشش لوله

اکسترودر مواد آمادهشده را تحت فشار از قالب عبور میدهد. در این بخش، عرض و ضخامت لایه قیری توسط قالب تعیین میشود. قالبها معمولا قابلیت تنظیم دارند تا برای قطرها و شرایط مختلف لوله استفاده شوند. توان موتور، سیستم کنترل دما و طراحی مارپیچ از عوامل حیاتی در انتخاب اکسترودر هستند.

۳. دستگاه لمینیشن تولید قیر پوشش لوله

این دستگاه وظیفه دارد لایه قیری را به سطح لوله بچسباند و یکنواختی آن را تضمین کند. فشار مناسب، کنترل دما و سیستمهای هدایت دقیق در لمینیشن اهمیت بالایی دارند. کیفیت این بخش تعیین میکند که پوشش در طول زمان دچار جدایش یا ترک نشود.

۴. وایندر

وایندر نقش کلیدی در تنظیم عرض، کشش و همراستایی پوشش دارد. این دستگاه امکان کنترل تنش مکانیکی واردشده به لایه را فراهم میکند و مانع از چینخوردگی یا جابجایی پوشش در ادامه خط تولید میشود.

۵. چیلر یا کولینگ تانک

پس از اعمال پوشش، لولهها باید خنک شوند تا لایه تثبیت گردد. سیستم خنککن میتواند بر اساس شرایط پروژه با آب، هوا یا ترکیبی از هر دو طراحی شود. طراحی کانالهای خنککاری و شدت جریان باید بهگونهای باشد که پوشش ترک برندارد و خواص مکانیکی آن حفظ شود.

۶. کاتر یا ماشین برش اتوماتیک

دستگاه برش یا کاتر برای جدا کردن لولهها در طولهای مشخص استفاده میشود. تیغههای دقیق و سیستم هدایتکننده از الزامات این بخش هستند تا پوشش قیری در محل برش آسیب نبیند. در برخی خطوط، کاتر مجهز به سیستم اتوماتیک کنترل طول است.

۷. واحد بستهبندی

بستهبندی مرحلهای حیاتی برای محافظت از لولهها در انبارداری و حملونقل است. این واحد میتواند شامل پوششدهی با فیلم پلاستیکی، تسمهکشی یا چیدمان استاندارد روی پالت باشد. بستهبندی مناسب مانع ترکخوردگی یا آسیب فیزیکی به لایه قیری میشود.

۸. نوار نقالههای انتقال (Conveyors)

برای جابهجایی مواد و ورقها بین بخشهای مختلف خط، نوار نقالههای صنعتی مورد استفاده قرار میگیرند. این نوار نقالهها باید تحمل وزن بالا، حرکت یکنواخت و مقاومت در برابر حرارت را داشته باشند. هماهنگی سرعت نوار نقاله با تجهیزات اصلی، از ایجاد تنش یا آسیب در پوشش جلوگیری میکند.

فرآیند تولید قیر پوشش لوله (گامبهگام)

فرآیند تولید قیر پوشش لوله مجموعهای از عملیات متوالی است که از آمادهسازی مواد اولیه شروع شده و تا بستهبندی نهایی ادامه مییابد. در این فرآیند، مواد قیری ابتدا همگنسازی میشوند، سپس تحت اکستروژن و قالبگیری به لایهای یکنواخت تبدیل شده و روی سطح لوله لمینیت میشوند. پس از آن با کنترل کشش، خنککاری، برش و بستهبندی، محصول نهایی آماده استفاده میگردد.

مرحله اول: میکس و آمادهسازی مواد

در این مرحله مواد اولیه شامل قیر و افزودنیها در حجم تعریفشده به داخل میکسر نیدر وارد میشوند. نیدر با سیستم حرارتدهی روغن داغ و فشار تحت خلا، مخلوط را بهطور کامل همگن میکند و رطوبت و حبابهای موجود در قیر را حذف مینماید. نتیجه این مرحله یک ترکیب یکنواخت و آماده برای شکلدهی است.

مرحله دوم: اکستروژن و قالبگیری

پس از آمادهسازی، مواد مخلوطشده به بخش اکستروژن منتقل میشوند. در اینجا مواد تحت فشار مارپیچ اکسترودر ذوب شده و از قالب مخصوص عبور میکنند. معمولا قالب قابلیت تنظیم دارد و میتواند عرض و ضخامت پوشش قیری را مطابق با قطر و نیاز لوله تغییر دهد. خروجی این مرحله لایهای پیوسته و یکنواخت از قیر داغ است.

مرحله سوم: لمینیشن روی لوله

لایه قیری که از اکسترودر خارج شده، وارد بخش لمینیشن میشود و بهطور مستقیم روی سطح لوله قرار میگیرد. در این فرآیند، فشار و دما بهگونهای کنترل میشوند که پوشش بهطور کامل به سطح لوله بچسبد و هیچ فضای خالی باقی نماند.

مرحله چهارم: تثبیت و همراستاسازی

پس از لمینیشن، پوشش اعمالشده باید تثبیت شود. در این مرحله کشش و همراستایی کنترل میشود تا پوشش در طول لوله یکنواخت باقی بماند و از چینخوردگی یا تغییر ضخامت جلوگیری شود.

مرحله پنجم: خنککاری

لوله پوششدادهشده به بخش خنککاری وارد میشود. در اینجا جریان آب سرد یا هوای فشرده دمای پوشش را بهتدریج کاهش میدهد. این کار باعث سخت شدن لایه قیری و تثبیت ساختار آن میشود.

مرحله ششم: برش لولهها

لولهها پس از تثبیت وارد بخش برش دقیق میشوند. در این مرحله، لولهها بر اساس طولهای از پیش تعریفشده جدا میشوند. دقت بالا در برش اهمیت دارد تا پوشش قیری دچار پارگی یا لبپریدگی نشود.

مرحله هفتم: بستهبندی

در پایان، لولههای پوششدادهشده به بخش بستهبندی منتقل میشوند. در این بخش بستهبندی استاندارد مانع از آسیب دیدن پوشش در حین انبارداری و حملونقل میشود.

مشخصات فنی تجهیزات خط پوشش قیری لوله

| بخش خط تولید | مشخصات فنی متداول |

|---|---|

| میکسر نیدر | ظرفیت 500–1000 کیلوگرم در هر بچ – دمای کاری 160–200°C – سیستم خلا تا 0.05 بار – توان موتور 45–55 کیلووات |

| اکسترودر | قطر مارپیچ 120–160 میلیمتر – توان موتور 75–110 کیلووات – ظرفیت خروجی 400–800 کیلوگرم در ساعت – قالب قابل تنظیم (ضخامت 2–5 میلیمتر) |

| واحد لمینیشن | فشار کاری 2–4 بار – کنترل دما تا 180°C – سیستم همراستاسازی اتوماتیک |

| وایندر | سرعت تنظیمی 5–20 متر در دقیقه – قابلیت کنترل کشش پوشش تا ±1% – ظرفیت رول تا قطر 1200 میلیمتر |

| سیستم خنککاری | کولینگ تانک با طول 6–10 متر – دمای آب 15–20°C – پمپ سیرکولاسیون با ظرفیت 10–15 مترمکعب در ساعت |

| دستگاه برش اتوماتیک | دقت برش ±2 میلیمتر – طول برش قابل تنظیم 6–12 متر – تیغه فولاد آلیاژی ضدسایش |

| بستهبندی | تسمهکشی اتوماتیک – روکش فیلم استرچ – ظرفیت 20–40 شاخه لوله در هر پالت |

| نوار نقالههای انتقال | عرض 800–1200 میلیمتر – سرعت 2–10 متر در دقیقه – تحمل بار تا 2 تن در هر متر طول |

مشخصات فنی فوق بر اساس مقادیر استاندارد و متداول در صنعت ارائه شدهاند. این مقادیر میتوانند با توجه به نیاز پروژه، قطر لولهها یا ظرفیت تولید موردنظر مشتری تغییر یابند و بهصورت سفارشیسازیشده طراحی و ساخته شوند.

مشخصات کلی خط تولید قیر پوشش لوله

- نوع محصول نهایی: رول شیت قیری تقویتشده برای پوشش لولههای فولادی

- عرض شیت: متداول بین 800 تا 1200 میلیمتر (قابل تنظیم بر اساس قطر لوله مشتری)

- ضخامت شیت: 2 تا 5 میلیمتر (با تلرانس ±0.2 میلیمتر)

- طول رول: 20 تا 40 متر در هر رول (بسته به سفارش و قطر لوله)

- وزن هر رول: حدود 80 تا 150 کیلوگرم

- ظرفیت تولید روزانه: 5 تا 8 تن شیت قیری در یک شیفت کاری استاندارد

- توان مصرفی کل خط: 250 تا 350 کیلووات

- فضای مورد نیاز: 600 تا 900 مترمربع (با فضای جانبی برای رولها و انبار)

- قابلیت مصرف: بهصورت مستقیم در خط پوشش لوله یا فروش به تولیدکنندگان و پیمانکاران برای اجرا در سایت پروژه

این خط تولید به دلیل طراحی ماژولار میتواند به دو شکل کار کند:

- مستقل: تولید رول شیت قیری بهعنوان محصول قابل فروش.

- یکپارچه با خطوط لوله: استفاده مستقیم از رول شیت روی سطح لولهها در همان مجموعه تولید.

استانداردهای پوشش قیری لوله

پوشش قیری لولهها باید بر اساس استانداردهای ملی و بینالمللی تولید شود تا در برابر شرایط محیطی و عوامل خورنده عملکرد مطمئنی داشته باشد. برخی از استانداردهای متداول عبارتاند از:

- DIN 30670 (آلمان): استاندارد پوشش قیری برای لولههای فولادی مورد استفاده در خطوط انتقال. در این استاندارد مواردی مانند ضخامت لایه، چسبندگی و یکنواختی پوشش مشخص شده است.

- AWWA C203 (آمریکا): مربوط به پوشش قیری برای لولههای فولادی در شبکههای آبرسانی و فاضلاب.

- ISO 21809-1: استاندارد بینالمللی برای پوششهای بیرونی لولههای فولادی در صنعت نفت و گاز.

- استاندارد ملی ایران (ISIRI 1331): الزامات پوشش قیری لوله برای مصارف داخلی شامل ضخامت حداقل، مقاومت در برابر ضربه و شرایط انبارداری.

الزامات کلیدی در استانداردها

- ضخامت پوشش: حداقل 2 میلیمتر و در پروژههای سنگین تا 5 میلیمتر.

- چسبندگی: پوشش باید در آزمون جدایش (Peel Test) مقاوم باشد.

- مقاومت در برابر ضربه: عدم ترکخوردگی یا جدایش در اثر ضربه مکانیکی.

- مقاومت حرارتی: پایداری پوشش در محدوده دمایی -10 تا +80 درجه سانتیگراد.

- جلوگیری از نفوذ آب: آزمایشهای جذب آب باید کمتر از 0.2% وزن باشد.

رعایت این استانداردها تضمین میکند که محصول خروجی خط تولید نهتنها قابل استفاده در پروژههای داخلی است، بلکه قابلیت صادرات و استفاده در پروژههای بینالمللی را نیز دارد.

هزینه راهاندازی خط تولید قیر پوشش لوله

برآورد هزینه برای راهاندازی یک خط تولید قیر پوشش لوله به عوامل متعددی وابسته است. این هزینه میتواند بسته به ظرفیت تولید، سطح اتوماسیون و نوع تجهیزات متغیر باشد. مهمترین عوامل تأثیرگذار شامل موارد زیر هستند:

- ظرفیت تولید: خطوط کوچک (با ظرفیت روزانه 3–4 تن شیت قیری) هزینه کمتری نسبت به خطوط بزرگ (8–10 تن در روز) دارند.

- تجهیزات بهکاررفته: انتخاب بین سیستمهای نیمهاتوماتیک و تماماتوماتیک میتواند اختلاف هزینهای قابل توجهی ایجاد کند.

- کیفیت مواد اولیه و قطعات: استفاده از موتورهای اروپایی یا گیربکسهای باکیفیت بالاتر، هزینه اولیه را افزایش میدهد ولی دوام و بهرهوری خط را تضمین میکند.

- فضای مورد نیاز: آمادهسازی سالن تولید و زیرساختهای جانبی (برق سهفاز، سیستم تهویه، سیستم آب خنککن) بخش مهمی از هزینهها را شامل میشود.

- استانداردها و الزامات پروژه: رعایت استانداردهای بینالمللی یا تجهیز خط به سیستمهای کنترل کیفیت پیشرفته، هزینه بیشتری نسبت به طراحی ساده خواهد داشت.

بهطور تقریبی، هزینه یک خط متوسط با ظرفیت تولید 5–6 تن شیت در روز و تجهیزات نیمهاتوماتیک میتواند در بازه 18 تا 50 میلیارد تومان (معادل تقریبی با نرخ روز) قرار گیرد. این عدد با انتخاب تجهیزات اتوماتیک، افزایش ظرفیت و سفارشیسازی میتواند بالاتر برود.

خرید خط تولید قیر پوشش لوله

خرید خط تولید قیر پوشش لوله تنها انتخاب یک مجموعه دستگاه نیست، بلکه یک تصمیم سرمایهگذاری صنعتی است. پیش از اقدام به خرید، لازم است عوامل زیر بهطور دقیق بررسی شوند:

- ظرفیت تولید موردنیاز: مشخص کردن اینکه خط قرار است برای چه میزان خروجی روزانه طراحی شود (چند تن شیت یا چند شاخه لوله).

- سطح اتوماسیون: انتخاب بین سیستمهای نیمهاتوماتیک و تماماتوماتیک بر اساس بودجه و نیاز بهرهبرداری.

- کیفیت قطعات و تجهیزات: موتور، گیربکس، سیستمهای کنترل و ابزار برش باید متناسب با شرایط کاری انتخاب شوند.

- فضای در دسترس و زیرساختها: برق، تهویه، سیستم آب خنککن و انبارش باید از قبل در نظر گرفته شوند.

- استانداردهای هدف: مطابقت با استانداردهای ملی یا بینالمللی که محصول نهایی باید بر اساس آنها عرضه شود.

مجموعههایی که قصد خرید دارند باید بدانند هر خط تولید میتواند متناسب با نیاز آنها طراحی و سفارشیسازی شود. ما در مجموعه امید عمران سهند توانایی طراحی و راهاندازی 0 تا 100 خط تولید قیرهای پوشش لوله را داریم. شما میتوانید جهت دریافت مشاوره رایگان و استعلام قیمت با کارشناسان ما به شماره 09351967545 تماس بگیرید.

جمعبندی

خط تولید قیر پوشش لوله یک مجموعه صنعتی تخصصی است که وظیفه آن ایجاد لایهای مقاوم و عایق بر سطح لولههای فولادی برای افزایش عمر مفید خطوط انتقال است. این خط شامل بخشهای مختلفی از آمادهسازی مواد و اکستروژن تا لمینیشن، خنککاری، برش و بستهبندی است و باید مطابق با استانداردهای بینالمللی طراحی و اجرا شود.

در طول مقاله دیدیم که:

- تجهیزات کلیدی این خط شامل میکسر نیدر، اکسترودر، واحد لمینیشن، سیستم خنککاری، ماشین برش و بستهبندی هستند.

- فرآیند تولید بهصورت گامبهگام، از آمادهسازی مواد تا محصول نهایی ادامه دارد.

- مشخصات فنی تجهیزات و خط بهطور عددی و نزدیک به واقعی ارائه شد تا دید روشنی از ظرفیت و توانمندیها به دست آید.

- هزینه راهاندازی خط به ظرفیت، سطح اتوماسیون و نوع تجهیزات وابسته است و در ایران سال ۱۴۰۴ حدود چند ده میلیارد تومان برآورد میشود.

- انتخاب تولیدکننده معتبر، نقش تعیینکنندهای در کیفیت و بهرهوری خط دارد.