راکتور PFR | راکتور پلاگ یا لولهای

در طراحی و بهرهبرداری از واحدهای فرآیندی، انتخاب نوع راکتور شیمیایی یکی از تصمیمات کلیدی است که مستقیماً بر بازدهی و اقتصاد یک پروژه تأثیر میگذارد. در میان انواع راکتورهای صنعتی، راکتور جریان پلاگ (Plug Flow Reactor) که به اختصار PFR نامیده میشود، به دلیل الگوی جریان مشخص و کارایی بالا در بسیاری از فرآیندهای شیمیایی جایگاه ویژهای دارد. این راکتور، که با نام راکتور لولهای (Tubular Reactor) نیز شناخته میشود، به طور گسترده در تولیدات پیوسته و در مقیاس بزرگ مورد استفاده قرار میگیرد.

در این مقاله، ما به صورت جامع و فنی به بررسی راکتور PFR میپردازیم. در این تحلیل، از تعریف دقیق و اصول عملکرد آن شروع کرده، سپس معادلات طراحی، مشخصات فنی و کاربردهای صنعتی آن را تشریح میکنیم. همچنین، مقایسه عملکردی این راکتور با سایر راکتورهای متداول مانند CSTR را نیز ارائه خواهیم داد تا دیدگاه روشنی برای انتخاب و طراحی بهینه در اختیار مهندسان و کارشناسان این حوزه قرار دهیم.

- راکتور PFR یا راکتور پلاگ چیست؟

- کاربردهای صنعتی راکتور PFR در صنایع مختلف

- اجزای اصلی یک راکتور لولهای

- مشخصات فنی و طراحی کلیدی راکتور PFR

- جدول مشخصات فنی استاندارد راکتورهای PFR

- نحوه کار راکتور PFR (مکانیزم جریان پلاگ قدم به قدم)

- نکات طراحی راکتور PFR یا راکتور پلاگ

- راهنمای انتخاب: چه زمانی از راکتور PFR استفاده کنیم؟

- 1. آیا هدف شما دستیابی به بالاترین درصد تبدیل در کمترین حجم ممکن است؟

- 2. آیا فرآیند شما در مقیاس بزرگ و به صورت پیوسته (Continuous) طراحی شده است؟

- 3. آیا سینتیک واکنش شما نسبتاً سریع است؟

- 4. آیا واکنش شما اثرات حرارتی شدید (گرمازایی یا گرماگیری بالا) دارد؟

- 5. آیا جریان فرآیندی شما مستعد رسوبگذاری، ککگرفتگی یا افزایش شدید ویسکوزیته است؟

- طراحی و ساخت راکتور PFR توسط امید عمران سهند

- سوالات متداول (FAQ) در مورد راکتور جریان پلاگ

راکتور PFR یا راکتور پلاگ چیست؟

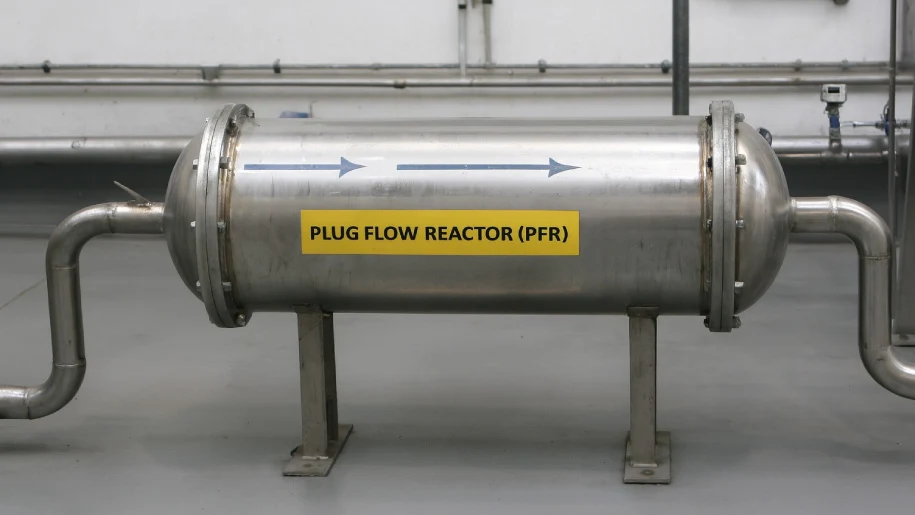

راکتور PFR (مخفف Plug Flow Reactor) یک تجهیز فرآیندی است که برای اجرای واکنشهای شیمیایی در یک سیستم با جریان پیوسته (Continuous Flow) به کار میرود. همانطور که از نام دیگر آن، راکتور لولهای (Tubular Reactor)، پیداست، ساختار فیزیکی این دستگاه معمولاً از یک لوله بلند یا مجموعهای از لولههای موازی تشکیل شده است. در این سیستم، جریان مواد اولیه (واکنشدهندهها) به طور مداوم از یک سر راکتور وارد شده و همزمان، جریان محصولات از سر دیگر آن خارج میشود.

ویژگی اصلی و تعریفکننده این راکتور، الگوی جریانی است که مهندسان از آن برای مدلسازی و تحلیل عملکرد دستگاه استفاده میکنند: جریان پلاگ (Plug Flow). این مدل یک حالت ایدهآل است که بر دو فرض کلیدی استوار است:

- عدم وجود اختلاط محوری (No Axial Mixing): در این مدل فرض میشود که سیال به صورت المانهای حجمی مجزا، که میتوان آنها را “پلاگ” یا “پیستون” تصور کرد، در طول لوله حرکت میکند. هر پلاگ بدون آنکه با پلاگهای جلوتر یا عقبتر از خود مخلوط شود، مسیر را طی میکند. به عبارت دیگر، هیچگونه جریان برگشتی یا ادی (Eddy) در جهت اصلی جریان وجود ندارد. این رفتار شبیه به حرکت منظم پیستونها در یک سیلندر است.

- اختلاط کامل شعاعی (Perfect Radial Mixing): در حالی که در جهت محوری اختلاطی وجود ندارد، فرض بر این است که در هر مقطع عمود بر جریان (در جهت شعاعی)، خواص سیال کاملاً یکنواخت است. این یعنی در هر نقطه مشخص از طول لوله، غلظت، دما و سرعت در تمام نقاط آن مقطع عرضی، یکسان هستند.

این الگوی جریان منحصر به فرد، پیامد مهمی در عملکرد راکتور دارد: ایجاد گرادیان (Gradient) در طول راکتور. از آنجایی که واکنشدهندهها در بدو ورود به راکتور با یکدیگر واکنش میدهند، غلظت آنها به تدریج در طول مسیر کاهش مییابد. در نتیجه، برخلاف راکتورهای همزندار که در آنها خواص در تمام نقاط یکسان است، در یک راکتور PFR پروفایل غلظت و دما به صورت پیوسته از ورودی به خروجی تغییر میکند. این گرادیان غلظت مستقیماً باعث میشود که سرعت واکنش نیز در طول راکتور متغیر باشد؛ بیشترین سرعت در ابتدای راکتور (جایی که غلظت واکنشدهندهها بالاست) و کمترین سرعت در انتهای آن مشاهده میشود. همین ویژگی، اساس کارایی بالای این نوع راکتور در دستیابی به درصد تبدیل بالا است.

کاربردهای صنعتی راکتور PFR در صنایع مختلف

کارایی بالا و ماهیت پیوسته راکتورهای PFR، آنها را به یک انتخاب استاندارد در بسیاری از فرآیندهای صنعتی تبدیل کرده است. این راکتورها به ویژه در شرایطی که نیاز به تولید در مقیاس بزرگ، واکنشهای سریع و کنترل دقیق زمان اقامت وجود دارد، عملکرد مطلوبی از خود نشان میدهند. در ادامه، نقش و جایگاه راکتورهای لولهای را در صنایع کلیدی بررسی میکنیم.

کاربرد در صنایع پتروشیمی و پالایشگاهی

صنایع پتروشیمی و پالایشگاهی به دلیل حجم تولید عظیم و ماهیت پیوسته فرآیندها، از بزرگترین کاربران راکتورهای PFR هستند.

- کراکینگ حرارتی با بخار (Steam Cracking): این فرآیند، یک فرآیند کلیدی برای تولید الفینها مانند اتیلن و پروپیلن است. در این واحد، هیدروکربنهای خوراک (مانند اتان یا نفتا) به همراه بخار آب از درون لولههای طویلی که در یک کوره با دمای بسیار بالا (حدود 850 درجه سانتیگراد) قرار دارند، عبور میکنند. این لولهها در عمل یک راکتور PFR هستند. انتخاب این ساختار به دو دلیل حیاتی است:

- واکنش سریع: واکنشهای کراکینگ در کسری از ثانیه رخ میدهند و یک راکتور لولهای امکان کنترل دقیق این زمان اقامت کوتاه را فراهم میکند تا از واکنشهای ثانویه و تولید محصولات نامطلوب جلوگیری شود.

- انتقال حرارت بالا: این واکنش به شدت گرماگیر (Endothermic) است و نیاز به دریافت انرژی حرارتی عظیمی دارد. ساختار لولهای با نسبت سطح به حجم بالا، انتقال حرارت مؤثر از دیواره کوره به سیال فرآیندی را ممکن میسازد.

کاربرد در تولید مواد شیمیایی حجیم

بسیاری از مواد شیمیایی پایه که در مقیاس میلیونها تن در سال تولید میشوند، با استفاده از راکتورهایی ساخته میشوند که رفتار جریان پلاگ از خود نشان میدهند.

- سنتز آمونیاک (فرآیند هابر-بوش): راکتور سنتز آمونیاک معمولاً یک راکتور بستر ثابت (Packed Bed Reactor) عمودی و چند مرحلهای است که در آن، گازهای نیتروژن و هیدروژن از روی بسترهای کاتالیست جامد عبور میکنند. از آنجایی که جریان گاز در این بسترها اختلاط محوری کمی دارد، رفتار کلی راکتور بسیار شبیه به یک PFR مدلسازی میشود. واکنش سنتز آمونیاک به شدت گرمازا (Exothermic) و تعادلی است. طراحی چند مرحلهای راکتور به همراه سرمایش بین مراحل (Inter-stage cooling) به کنترل دما و جابجایی تعادل به سمت تولید محصول بیشتر کمک میکند. تحلیل این پروفایل دما و غلظت در طول راکتور، دقیقاً با استفاده از معادلات طراحی PFR انجام میشود.

کاربرد در صنایع داروسازی و بیوتکنولوژی

در سالهای اخیر، صنایع داروسازی شاهد یک گذار از تولید ناپیوسته (Batch) به سمت تولید پیوسته (Continuous Manufacturing) بودهاند. این رویکرد که به “شیمی جریان” (Flow Chemistry) معروف است، به شدت به راکتورهای لولهای در مقیاس کوچک (Microreactors) متکی است.

- تولید مواد موثره دارویی (API): راکتورهای PFR در این حوزه مزایای قابل توجهی دارند:

- افزایش ایمنی: انجام واکنشهای خطرناک یا شدیداً گرمازا در حجمهای بسیار کوچک و کنترلشده، ریسک عملیاتی را به شدت کاهش میدهد.

- کنترل دقیق فرآیند: نسبت سطح به حجم بسیار بالا در میکرو راکتورها، کنترل دمای عالی و یکنواختی را فراهم میکند. این امر منجر به کاهش محصولات جانبی و افزایش خلوص محصول نهایی میشود.

- ثبات کیفیت محصول: عملکرد پیوسته در حالت پایدار، تضمین میکند که کیفیت محصول از یک بچ به بچ دیگر ثابت باقی بماند، که این موضوع برای تطابق با استانداردهای سختگیرانه دارویی (GMP) حیاتی است.

کاربرد در صنایع غذایی و فرآوری

در صنایع غذایی، هدف اصلی فرآیندهای حرارتی، از بین بردن میکروارگانیسمها با حداقل آسیب به کیفیت (طعم، رنگ و مواد مغذی) محصول است.

- پاستوریزاسیون HTST (High-Temperature, Short-Time): در این فرآیند، محصولات مایع مانند شیر یا آبمیوه به سرعت تا دمای بالا (مثلاً 72 درجه سانتیگراد برای شیر) گرم شده و برای مدت زمان بسیار کوتاهی (حدود 15 ثانیه) در آن دما نگه داشته میشوند. تجهیز مورد استفاده برای این کار، یک مبدل حرارتی صفحهای یا لولهای است که دقیقاً مانند یک راکتور PFR عمل میکند. الگوی جریان پلاگ تضمین میکند که تمام ذرات سیال، زمان اقامت حرارتی تقریباً یکسانی را تجربه کنند. این دقت برای اطمینان از ایمنی میکروبیولوژیکی محصول بدون پختن بیش از حد آن (Over-cooking)، ضروری است.

کاربرد در واکنشهای پلیمریزاسیون خاص

اگرچه بسیاری از واکنشهای پلیمریزاسیون در راکتورهای همزندار انجام میشوند، اما راکتورهای لولهای برای تولید برخی پلیمرها که نیاز به توزیع وزن مولکولی باریک (Narrow Molecular Weight Distribution) دارند، گزینهای ایدهآل هستند.

- در یک راکتور PFR، تمام زنجیرههای پلیمری در حال رشد، زمان اقامت تقریباً یکسانی را در راکتور سپری میکنند. این موضوع باعث میشود که طول زنجیرهها به هم نزدیکتر باشد و در نتیجه، شاخص پراکندگی پلیمر (PDI) محصول نهایی کمتر شود. این مشخصه برای پلیمرهایی که خواص مکانیکی یا فیزیکی ویژهای نیاز دارند، بسیار مطلوب است. البته باید توجه داشت که چالشهای طراحی مانند افزایش شدید ویسکوزیته سیال و مدیریت حرارت واکنشهای گرمازای پلیمریزاسیون، استفاده از PFR را در این حوزه تخصصیتر میکند.

اجزای اصلی یک راکتور لولهای

اگرچه مفهوم یک راکتور لولهای در ظاهر ساده به نظر میرسد؛ یک لوله که سیال از آن عبور میکند، اما یک سیستم صنعتی کارآمد از اجزای مهندسیشده دقیقی تشکیل شده است که هر یک نقشی حیاتی در عملکرد صحیح و دستیابی به الگوی جریان پلاگ ایفا میکنند. طراحی و انتخاب این اجزا مستقیماً به شرایط فرآیندی، سینتیک واکنش و الزامات انتقال حرارت بستگی دارد.

لوله یا تیوبهای واکنش (Reaction Tubes)

این بخش، جزء اصلی و مرکزی هر راکتور PFR است. لولههای واکنش فضایی را فراهم میکنند که در آن، واکنشدهندهها حین حرکت، با یکدیگر تماس یافته و به محصول تبدیل میشوند. طراحی این لولهها میتواند بسیار متنوع باشد:

- تک لوله (Single Tube): در کاربردهای آزمایشگاهی، پایلوت یا فرآیندهای تولید در مقیاس کوچک، راکتور ممکن است از یک لوله بلند تشکیل شود که برای صرفهجویی در فضا، به صورت مارپیچ (Coiled) طراحی میشود.

- چند لوله (Multi-tube): در مقیاسهای صنعتی بزرگ، برای دستیابی به ظرفیت تولید بالا، از مجموعهای از صدها یا حتی هزاران لوله که به صورت موازی در کنار یکدیگر قرار گرفتهاند، استفاده میشود. این طراحی که شباهت زیادی به ساختار مبدلهای حرارتی پوسته و لوله (Shell and Tube) دارد، مزایای مهمی از جمله افزایش سطح انتقال حرارت و مدیریت دبیهای بسیار بالا را بدون نیاز به طولهای غیرعملی یا افت فشارهای شدید، فراهم میآورد.

پوسته (Shell) برای سیستمهای انتقال حرارت راکتور پلاگ

بسیاری از واکنشهای شیمیایی، گرمازا (Exothermic) یا گرماگیر (Endothermic) هستند. کنترل دما در طول راکتور پلاگ برای دستیابی به گزینشپذیری (Selectivity) مطلوب و جلوگیری از واکنشهای ناخواسته ضروری است. پوسته، یک محفظه خارجی است که لوله یا تیوبهای واکنش را در بر میگیرد و وظیفه مدیریت حرارت را بر عهده دارد.

در این فضا، یک سیال انتقال حرارت (مانند آب خنک، روغن داغ یا بخار) جریان مییابد تا دمای فرآیند را در محدوده مطلوب نگه دارد. در راکتورهای چند لولهای، این ساختار پوسته و لوله امکان انتقال حرارت بسیار مؤثری را فراهم میکند، زیرا سطح تماس بین سیال فرآیندی (داخل لولهها) و سیال حرارتی (درون پوسته) بسیار زیاد است.

ورودی و خروجی سیال (Inlet/Outlet Nozzles)

این بخشها صرفاً اتصالات سادهای برای ورود و خروج مواد نیستند، بلکه طراحی مهندسی آنها تأثیر مستقیمی بر کیفیت الگوی جریان دارد.

- نازل ورودی و توزیعکننده (Inlet & Distributor): در یک راکتور لولهای، به خصوص در مدلهای چند لولهای، خوراک ورودی باید به طور کاملاً یکنواخت بین تمام تیوبها توزیع شود. هرگونه توزیع نامناسب باعث میشود که زمان اقامت سیال در لولههای مختلف، متفاوت باشد که این امر مستقیماً به کاهش بازدهی کل راکتور منجر میشود. طراحی یک توزیعکننده مناسب، از ایجاد جریانهای گردابی یا مناطق مرده (Dead Zones) در ورودی جلوگیری کرده و به شکلگیری پروفایل جریان پلاگ کمک میکند.

- نازل خروجی و جمعکننده (Outlet & Collector): در سمت دیگر راکتور، یک سیستم جمعکننده، جریان خروجی از تمام لولهها را با هم ترکیب کرده و به سمت تجهیزات پاییندستی هدایت میکند.

سیستمهای جانبی و ابزار دقیق راکتور پلاگ

عملکرد یک راکتور PFR به شدت به سیستمهای پشتیبانیکننده آن وابسته است. این سیستمها بخشی از بدنه اصلی راکتور نیستند اما برای بهرهبرداری صحیح آن ضروریاند:

- سیستمهای پمپاژ: برای غلبه بر افت فشار ناشی از حرکت سیال در طول لولهها، از پمپها (برای مایعات) یا کمپرسورها (برای گازها) استفاده میشود تا نرخ جریان ثابت و پایداری را تأمین کنند.

- تجهیزات پیشگرمایش یا سرمایش: معمولاً واکنشدهندهها باید قبل از ورود به راکتور به دمای مشخصی برسند. این کار توسط مبدلهای حرارتی که قبل از ورودی راکتور نصب میشوند، انجام میگیرد.

- ابزار دقیق و کنترل: سنسورهای اندازهگیری دما، فشار و گاهی غلظتسنجی در نقاط مختلفی در طول راکتور نصب میشوند. این ابزارها اطلاعات حیاتی را برای سیستم کنترل فراهم میکنند تا اپراتورها بتوانند عملکرد راکتور را پایش کرده و از ایمنی فرآیند اطمینان حاصل کنند.

مشخصات فنی و طراحی کلیدی راکتور PFR

طراحی یک راکتور PFR فراتر از تعیین حجم مورد نیاز برای یک واکنش است؛ این فرآیند شامل مجموعهای از تصمیمات مهندسی در مورد جنس، ابعاد و شرایط عملیاتی است که در نهایت عملکرد، ایمنی و طول عمر دستگاه را تعیین میکنند. درک این مشخصات برای هر کارشناسی که با این تجهیز سر و کار دارد، ضروری است.

جنس و متریال ساخت

انتخاب متریال مناسب برای ساخت یک راکتور لولهای یکی از اولین و مهمترین گامهای طراحی است. این انتخاب مستقیماً به خواص شیمیایی و فیزیکی سیال فرآیندی و شرایط عملیاتی بستگی دارد.

- فولاد کربنی (Carbon Steel): برای کاربردهایی که سیال خورندگی بالایی ندارد و دما و فشار در محدوده متوسطی قرار دارند، فولاد کربنی به دلیل هزینه پایین و در دسترس بودن، یک انتخاب رایج است.

- فولاد زنگنزن (Stainless Steel): گریدهای مختلف این آلیاژ، به ویژه SS-304 و SS-316، به طور گسترده در ساخت راکتورها استفاده میشوند. مقاومت بالای آنها در برابر خوردگی و توانایی کار در دماهای بالاتر، آنها را برای طیف وسیعی از فرآیندهای شیمیایی، دارویی و غذایی مناسب میسازد. گرید 316 به دلیل داشتن مولیبدن، مقاومت بهتری در برابر خوردگی ناشی از یونهای کلرید از خود نشان میدهد.

- آلیاژهای ویژه (Special Alloys): در شرایط فرآیندی بسیار سخت—مانند دماهای بسیار بالا، فشارهای شدید یا حضور مواد شیمیایی بسیار خورنده (مانند اسیدهای قوی)—از آلیاژهای خاصی مانند هستلوی (Hastelloy)، اینکونل (Inconel) یا مونل (Monel) استفاده میشود. این مواد هزینههای ساخت را به شکل قابل توجهی افزایش میدهند اما برای تضمین ایمنی و پایداری فرآیند در این شرایط، اجتنابناپذیر هستند.

ابعاد راکتور (تاثیر طول و قطر لوله بر عملکرد)

ابعاد فیزیکی لولهها در یک راکتور پلاگ، پارامترهای طراحی هستند که به طور مستقیم بر هیدرودینامیک جریان، انتقال حرارت و درصد تبدیل نهایی تأثیر میگذارند.

- طول لوله (L): برای یک دبی جریان مشخص، افزایش طول راکتور به معنای افزایش زمان اقامت سیال در آن است. این امر معمولاً منجر به افزایش درصد تبدیل واکنشدهندهها میشود. با این حال، طول بیش از حد میتواند باعث افت فشار قابل توجهی شود که نیازمند انرژی پمپاژ بیشتری است و ممکن است بر سینتیک واکنشهای فاز گاز تأثیر منفی بگذارد.

- قطر لوله (D): قطر لوله یک پارامتر بسیار حیاتی، به خصوص در واکنشهای با اثرات حرارتی قابل توجه است.

- لولههای با قطر کم: این لولهها نسبت سطح به حجم (Surface-to-Volume Ratio) بالاتری دارند. این ویژگی آنها را برای واکنشهای شدیداً گرمازا یا گرماگیر ایدهآل میسازد، زیرا انتقال حرارت بین سیال فرآیندی و سیال حرارتی در پوسته به سرعت و با کارایی بالایی انجام میشود.

- لولههای با قطر زیاد: استفاده از یک لوله با قطر بزرگ برای دستیابی به ظرفیت تولید بالا، میتواند منجر به انحراف از رفتار ایدهآل جریان پلاگ شود. همچنین، کنترل دما در مرکز یک لوله قطور بسیار دشوار است و میتواند منجر به ایجاد “نقاط داغ” (Hot Spots) شود. به همین دلیل در صنعت، معمولاً به جای استفاده از یک لوله بزرگ، از تعداد زیادی لوله با قطر کمتر که به صورت موازی قرار گرفتهاند، استفاده میشود.

شرایط عملیاتی استاندارد (محدوده دما و فشار)

یکی از مزایای اصلی راکتورهای لولهای، انعطافپذیری بالای آنها برای کار در طیف وسیعی از شرایط عملیاتی است. طراحی این راکتورها کاملاً وابسته به نیاز فرآیند است و میتواند برای شرایط زیر مهندسی شود:

- دما: از دماهای بسیار پایین (کرایوژنیک) تا دماهای بسیار بالا که به بیش از ۱۰۰۰ درجه سانتیگراد میرسد (مانند کورههای کراکینگ).

- فشار: از شرایط خلاء (Vacuum) تا فشارهای بسیار بالا که به صدها بار میرسد (مانند فرآیندهای سنتز پلیاتیلن).

محدودیت اصلی در این زمینه، مقاومت مکانیکی و حرارتی متریال ساخت است. ضخامت دیواره لولهها، نوع اتصالات و کلاس فلنجها بر اساس حداکثر فشار و دمای عملیاتی و با در نظر گرفتن ضرایب اطمینان استاندارد محاسبه و طراحی میشوند.

نوع کاتالیست (در راکتورهای بستر ثابت)

در بسیاری از واکنشهای صنعتی، برای افزایش سرعت واکنش از کاتالیستهای جامد استفاده میشود. زمانی که این کاتالیستها درون لولههای یک راکتور PFR قرار داده میشوند، به آن راکتور بستر ثابت (Packed Bed Reactor – PBR) گفته میشود که حالت خاصی از راکتور لولهای است.

- شکل فیزیکی کاتالیست: کاتالیستها میتوانند به اشکال مختلفی مانند قرص (Pellet)، کره (Sphere)، استوانه (Extrudate) یا حلقه (Ring) باشند. شکل و اندازه ذرات کاتالیست بر دو پارامتر متضاد تأثیر میگذارد:

- سطح فعال: ذرات کوچکتر، سطح تماس بیشتری را برای واکنش فراهم میکنند و سرعت واکنش را افزایش میدهند.

- افت فشار: ذرات کوچکتر، فضای خالی (Voidage) کمتری را در بستر ایجاد کرده و مقاومت بیشتری در برابر عبور سیال از خود نشان میدهند که منجر به افت فشار بالاتری میشود.انتخاب اندازه بهینه کاتالیست، یک مصالحه مهندسی بین این دو عامل است.

- بارگذاری کاتالیست: نحوه پر کردن لولهها از کاتالیست بسیار مهم است. بارگذاری نامناسب میتواند منجر به ایجاد چگالی غیریکنواخت در بستر و پدیده “کانالی شدن” (Channeling) شود. در این پدیده، سیال مسیرهایی با کمترین مقاومت را انتخاب کرده و از تماس با بخش بزرگی از کاتالیست خودداری میکند که این امر کارایی راکتور را به شدت کاهش میدهد.

جدول مشخصات فنی استاندارد راکتورهای PFR

| پارامتر فنی | محدوده استاندارد / گزینههای متداول |

| دمای عملیاتی | 20- درجه سانتیگراد تا 900+ درجه سانتیگراد |

| فشار عملیاتی | خلاء کامل (Full Vacuum) تا 250 بار (Bar) |

| متریال ساخت | فولاد کربنی، فولاد زنگنزن (SS-304, 316L)، آلیاژهای خاص (Hastelloy, Inconel) |

| قطر داخلی لوله (ID) | 20 میلیمتر تا 150 میلیمتر (¾ اینچ تا 6 اینچ) |

| تعداد لولهها | 1 (برای مقیاس پایلوت) تا بیش از 10,000 (برای مقیاس صنعتی بزرگ) |

| نسبت طول به قطر (L/D) | 10 تا 1000 (وابسته به سینتیک واکنش و انتقال حرارت) |

| سیال انتقال حرارت | آب خنککننده، بخار، روغن داغ، نمک مذاب |

توجه: تمامی پارامترهای ذکر شده در جدول فوق کاملاً قابل سفارشیسازی بر اساس نیازهای دقیق فرآیند، شرایط عملیاتی و الزامات پروژه شما هستند. به عنوان مثال، برای فرآیندهای خاص پلیمریزاسیون یا سنتزهای فشار بالا، طراحی راکتور برای فشارهای بسیار بالاتر نیز امکانپذیر است. تیم مهندسی ما قادر به تحلیل شرایط فرآیندی و طراحی راکتور PFR متناسب با مشخصات فنی مورد نظر شما میباشد.

نحوه کار راکتور PFR (مکانیزم جریان پلاگ قدم به قدم)

عملکرد یک راکتور PFR بر پایه یک توالی منظم و پیوسته استوار است. برای درک بهتر این فرآیند، میتوانیم مسیر حرکت یک المان حجمی کوچک از سیال (یک “پلاگ”) را از لحظه ورود به راکتور تا خروج آن دنبال کنیم. این مکانیزم چهار مرحله کلیدی را در بر میگیرد.

مرحله ۱: ورود واکنشدهندهها و تشکیل “پلاگ” سیال

فرآیند با تزریق مداوم جریان خوراک (شامل یک یا چند واکنشدهنده) به ورودی راکتور لولهای آغاز میشود. در این نقطه، طراحی مهندسی توزیعکننده ورودی (Inlet Distributor) اهمیت بسیار بالایی دارد. وظیفه این بخش، حصول اطمینان از این است که سیال با یک پروفایل سرعت یکنواخت وارد لوله یا لولهها شود و از ایجاد جریانهای گردابی یا مناطق مرده جلوگیری گردد.

به محض ورود، هر المان سیال به عنوان یک دیسک یا “پلاگ” مجزا در نظر گرفته میشود که تمام عرض لوله را اشغال کرده است. بر اساس مدل جریان پلاگ، در این لحظه اولیه (t=0)، غلظت واکنشدهندهها در این پلاگ، برابر با غلظت خوراک ورودی (CA0) و بیشترین مقدار ممکن است. این پلاگ سفر خود را در طول راکتور آغاز میکند.

مرحله ۲: حرکت پیوسته و بدون بازگشت در طول لوله

پس از ورود، پلاگ سیال به صورت پیوسته و با سرعتی مشخص در محور طولی راکتور به سمت خروجی حرکت میکند. ویژگی fundamental در این مرحله، عدم وجود اختلاط محوری (Axial Mixing) است. این بدان معناست که پلاگ مورد نظر ما، بدون آنکه با پلاگهایی که قبل از آن وارد شدهاند (و اکنون جلوتر از آن قرار دارند) یا پلاگهایی که بعد از آن وارد میشوند (و پشت سر آن هستند) مخلوط شود، مسیر خود را طی میکند.

این رفتار، وجه تمایز اصلی یک راکتور PFR با یک راکتور همزندار (CSTR) است. در واقع، هر پلاگ را میتوان به عنوان یک راکتور ناپیوسته (Batch Reactor) بسیار کوچک در نظر گرفت که در فضا حرکت میکند. زمان سپری شده از لحظه ورود این پلاگ به راکتور، معادل “زمان واکنش” در یک سیستم ناپیوسته است.

H3: مرحله ۳: پروفایل غلظت و دما: تغییرات تدریجی از ورودی تا خروجی

در حین حرکت پلاگ در طول راکتور پلاگ، واکنش شیمیایی به طور مداوم درون آن رخ میدهد. این امر منجر به تغییرات پیوسته در ترکیب شیمیایی و دمای پلاگ میشود:

- تغییر غلظت: با گذشت زمان (و در نتیجه، با افزایش فاصله از ورودی)، غلظت واکنشدهندهها در پلاگ به تدریج کاهش مییابد و غلظت محصولات افزایش پیدا میکند. از آنجایی که سرعت واکنش معمولاً تابعی از غلظت است، سرعت واکنش نیز در طول راکتور ثابت نیست. در ابتدای راکتور که غلظت بالاست، سرعت واکنش حداکثر است و با حرکت به سمت انتهای راکتور، این سرعت کاهش مییابد.

- تغییر دما: اگر واکنش گرمازا باشد، دمای پلاگ در حین حرکت افزایش مییابد، مگر آنکه سیستم خنککننده خارجی (پوسته) این حرارت را دفع کند. برعکس، برای یک واکنش گرماگیر، دمای پلاگ کاهش خواهد یافت. این پروفایلهای غلظت و دما، مشخصههای کلیدی عملکرد یک راکتور PFR هستند.

مرحله ۴: خروج محصولات پس از رسیدن به تبدیل مطلوب

پلاگ سیال پس از طی کردن تمام طول راکتور لولهای، به نقطه خروجی میرسد. مدت زمانی که این سفر طول کشیده است، به عنوان زمان اقامت (Residence Time) آن پلاگ شناخته میشود. در این نقطه، غلظت واکنشدهندهها به حداقل و غلظت محصولات به حداکثر مقدار خود در فرآیند رسیده است.

جریان خروجی از راکتور که به طور مداوم در حال تخلیه است، ترکیبی از این پلاگهای متوالی است که همگی یک مسیر و تاریخچه یکسان را طی کردهاند. درصد تبدیل نهایی فرآیند (Xf) دقیقاً به ترکیبی که سیال در این نقطه خروجی دارد، اطلاق میشود. این جریان سپس برای مراحل بعدی فرآیند، مانند جداسازی و خالصسازی، به واحدهای پاییندستی ارسال میگردد.

نکات طراحی راکتور PFR یا راکتور پلاگ

مدل ایدهآل راکتور PFR یک ابزار قدرتمند برای طراحی اولیه است، اما در عمل، مهندسان با پدیدههایی مواجه میشوند که عملکرد راکتور را از حالت ایدهآل منحرف میکنند. در نظر گرفتن این ملاحظات برای طراحی یک سیستم کارآمد و قابل اطمینان ضروری است.

راکتور PFR غیر ایدهآل: مفهوم پراکندگی محوری (Axial Dispersion)

فرض اصلی در مدل جریان پلاگ ایدهآل، عدم وجود هرگونه اختلاط در جهت جریان (محوری) است. در عمل، این فرض هیچگاه به طور کامل برقرار نیست و همیشه میزانی از اختلاط یا “بازگشت” (Backmixing) بین المانهای سیال مجاور وجود دارد. این پدیده، که به آن پراکندگی محوری (Axial Dispersion) گفته میشود، اصلیترین عامل انحراف از رفتار ایدهآل PFR است.

علل فیزیکی پراکندگی محوری: این پدیده از ترکیب چندین مکانیزم فیزیکی ناشی میشود:

- پروفایل سرعت: در یک لوله واقعی، سرعت سیال در مرکز لوله بیشتر از سرعت آن در نزدیکی دیواره است (به دلیل اصطکاک). این تفاوت سرعت باعث میشود که بخشی از سیال سریعتر از بخش دیگر حرکت کند و این خود نوعی پراکندگی ایجاد میکند.

- پراکندگی مولکولی (Molecular Diffusion): حرکت تصادفی مولکولها باعث میشود که مولکولها از مناطق با غلظت بالاتر به مناطق با غلظت پایینتر حرکت کنند، که این شامل حرکت در جهت محوری نیز میشود.

- جریانهای گردابی (Eddy Flow): در جریانهای آشفته (Turbulent)، گردابههای کوچک و بزرگ باعث اختلاط موضعی سیال در تمام جهات، از جمله جهت محوری، میشوند.

تأثیر بر عملکرد راکتور: پراکندگی محوری باعث “محو شدن” مرز بین پلاگهای سیال میشود و غلظت را در طول راکتور تا حدی یکنواخت میکند. این اثر، عملکرد راکتور PFR را به عملکرد یک راکتور CSTR نزدیکتر میکند. نتیجه عملی این پدیده این است که برای رسیدن به یک درصد تبدیل مشخص، یک راکتور واقعی با پراکندگی محوری به حجمی بیشتر از یک راکتور ایدهآل PFR نیاز خواهد داشت.

برای مدلسازی این رفتار، مهندسان از “مدل پراکندگی” (Dispersion Model) و یک عدد بیبعد به نام عدد پراکندگی راکتور (D/uL) استفاده میکنند. در این عدد، D ضریب پراکندگی، u سرعت سیال و L طول راکتور است.

- وقتی (D/uL) به سمت صفر میل میکند، پراکندگی ناچیز بوده و راکتور مانند یک PFR ایدهآل عمل میکند.

- وقتی (D/uL) به سمت بینهایت میل میکند، اختلاط بسیار شدید بوده و راکتور مانند یک CSTR عمل میکند.

در طراحیهای عملی، هدف این است که با انتخاب سرعت مناسب سیال و نسبت طول به قطر (L/D) بالا، اثر پراکندگی محوری را به حداقل رسانده و راکتور را تا حد امکان به رفتار ایدهآل نزدیک کرد.

مدیریت حرارت: راکتورهای ایزوترمال، آدیاباتیک و غیر ایزوترمال

کنترل دما یکی از حیاتیترین جنبههای طراحی و بهرهبرداری از یک راکتور PFR است، زیرا دما به صورت نمایی بر سرعت واکنش (از طریق ثابت سرعت، ) و همچنین بر گزینشپذیری (Selectivity) به سمت محصول مطلوب تأثیر میگذارد. اکثر واکنشهای صنعتی یا گرمازا (Exothermic) هستند یا گرماگیر (Endothermic). مدیریت حرارت آزاد شده یا مصرف شده، راکتور را در یکی از سه حالت عملیاتی زیر قرار میدهد:

1. راکتور ایزوترمال (Isothermal)

در حالت ایزوترمال، فرض بر این است که دما در تمام نقاط راکتور، از ورودی تا خروجی، کاملاً ثابت و یکنواخت است (T=Constant). این یک حالت ایدهآل است که در عمل دستیابی به آن دشوار است، اما میتوان به آن نزدیک شد.

- شرایط دستیابی: این حالت نیازمند یک سیستم انتقال حرارت بسیار کارآمد است. معمولاً در راکتورهای لولهای با قطر بسیار کم (مانند میکرو راکتورها) یا راکتورهایی که واکنش آنها اثر حرارتی ناچیزی دارد، این فرض معتبر است. همچنین استفاده از یک سیال انتقال حرارت با ظرفیت بالا و ایجاد آشفتگی شدید در جریان میتواند به حفظ دمای ثابت کمک کند.

- اهمیت طراحی: برای واکنشهایی که به دما بسیار حساس هستند و یک دمای بهینه مشخص برای حداکثر بازدهی یا جلوگیری از واکنشهای جانبی دارند، طراحی راکتور برای عملکرد نزدیک به حالت ایزوترمال ضروری است.

- پیامد در مدلسازی: در این حالت، معادله طراحی سادهتر میشود، زیرا ثابت سرعت واکنش (k

) در طول راکتور ثابت باقی میماند و تنها معادله بالانس مول برای حل کردن کافی است.

2. راکتور آدیاباتیک (Adiabatic)

در حالت آدیاباتیک، راکتور پلاگ به طور کامل از محیط اطراف خود عایقبندی شده و هیچگونه تبادل حرارتی با محیط رخ نمیدهد (Q=0).

- شرایط عملکرد: تمام حرارتی که توسط واکنش تولید (در حالت گرمازا) یا مصرف (در حالت گرماگیر) میشود، صرف تغییر دمای خود سیال فرآیندی میگردد. در یک واکنش گرمازا، دما به طور پیوسته در طول راکتور افزایش مییابد و در یک واکنش گرماگیر، دما کاهش پیدا میکند.

- کاربرد صنعتی: این نوع عملکرد در راکتورهای با قطر بسیار بزرگ که نسبت سطح به حجم آنها کم است و انتقال حرارت به محیط دشوار است، مشاهده میشود. همچنین در برخی فرآیندها، اجازه داده میشود دما به صورت آدیاباتیک تغییر کند تا سرعت واکنش افزایش یابد. یک مثال کلاسیک، راکتورهای چندمرحلهای سنتز آمونیاک است که هر مرحله تقریباً به صورت آدیاباتیک عمل میکند و بین مراحل، از مبدلهای حرارتی برای خنککاری استفاده میشود.

- پیامد در مدلسازی: در این حالت، باید معادله بالانس انرژی به صورت همزمان با معادله بالانس مول حل شود. دما به تابعی مستقیم از درصد تبدیل (

T=f(X)) تبدیل میشود و محاسبات پیچیدهتر خواهند بود.

3. راکتور غیر ایزوترمال (Non-isothermal)

این حالت، عمومیترین و واقعیترین حالت عملکرد یک راکتور PFR صنعتی است. در این حالت، تبادل حرارت بین راکتور و محیط وجود دارد، اما این تبادل به اندازهای کارآمد نیست که دما را ثابت نگه دارد و به اندازهای هم ضعیف نیست که بتوان از آن صرف نظر کرد.

- پروفایل دما: در یک واکنش گرمازا، دمای سیال در ابتدا به دلیل نرخ بالای واکنش، به سرعت افزایش مییابد و به یک نقطه حداکثر (Hot Spot) میرسد. سپس با کاهش غلظت واکنشدهندهها و کاهش نرخ تولید حرارت، اثر سیستم خنککننده غالب شده و دما به تدریج کاهش مییابد. مدیریت این “نقطه داغ” بسیار حیاتی است، زیرا دمای بیش از حد میتواند منجر به کاهش گزینشپذیری، آسیب به کاتالیست یا حتی فرار حرارتی (Thermal Runaway) شود.

- پیامد در مدلسازی: این پیچیدهترین حالت برای تحلیل است و نیازمند حل همزمان معادله بالانس مول و معادله بالانس انرژی است که در آن، عبارت مربوط به انتقال حرارت ((UA(Tambient−T))

) نیز لحاظ شده است. طراحی بهینه در این حالت، شامل یافتن بهترین تعادل بین قطر لوله، دمای سیال خنککننده و سرعت جریان برای دستیابی به پروفایل دمایی مطلوب است.

راکتورهای بستر ثابت (Packed Bed Reactor) به عنوان حالت خاص PFR

در بسیاری از فرآیندهای صنعتی، به ویژه در صنایع پتروشیمی و تولید مواد شیمیایی، از کاتالیستهای جامد برای تسریع واکنشها استفاده میشود. زمانی که این ذرات کاتالیست به صورت ثابت درون لولههای یک راکتور لولهای قرار داده میشوند، به این آرایش راکتور بستر ثابت (Packed Bed Reactor – PBR) گفته میشود. اگرچه PBR یک تجهیز تخصصی است، اما از دیدگاه مدلسازی هیدرودینامیکی، حالت خاصی از راکتور PFR محسوب میشود.

چرا PBR یک نوع PFR است؟ جریان سیال (گاز یا مایع) در فضای خالی بین ذرات ساکن کاتالیست، مسیری پر پیچ و خم را طی میکند. با این حال، اگر سرعت جریان به اندازه کافی بالا باشد، اختلاط در جهت محوری همچنان محدود باقی میماند. در نتیجه، رفتار کلی جریان سیال در یک بستر ثابت، تقریب بسیار خوبی از مدل جریان پلاگ است. هر المان از سیال در حین عبور از بستر، به تدریج با کاتالیست واکنش داده و غلظت آن تغییر میکند، دقیقاً مشابه آنچه در یک PFR خالی رخ میدهد.

تفاوت در معادله طراحی: مهمترین تفاوت در تحلیل PBR، نحوه تعریف سرعت واکنش است. در راکتورهای هموژن (تکفازی)، سرعت واکنش بر اساس واحد حجم راکتور (mol/m3⋅s) تعریف میشود. اما در سیستمهای کاتالیستی ناهمگن، سرعت واکنش معمولاً بر اساس واحد جرم کاتالیست (mol/kgcat⋅s) تعریف میشود که با نماد $-r’_A$ نمایش داده میشود.

این تغییر باعث میشود که معادله طراحی نیز بر اساس جرم کاتالیست (W) به جای حجم راکتور (V) نوشته شود. با انجام بالانس مول مشابه حالت قبلی، به شکل دیفرانسیلی زیر میرسیم:

$$dW = \frac{F_{A0}}{-r’_A} dX_A$$

و با انتگرالگیری، جرم کل کاتالیست مورد نیاز برای دستیابی به تبدیل نهایی XAf به دست میآید:

$$W = F_{A0} \int_{0}^{X_{Af}} \frac{dX_A}{-r’_A}$$

این معادله به طراح اجازه میدهد تا مستقیماً مقدار کاتالیست مورد نیاز برای فرآیند را محاسبه کند. سپس با داشتن چگالی بستر کاتالیست ($\rho_b$، که چگالی ظاهری کاتالیست در بستر است)، میتوان حجم راکتور را نیز محاسبه کرد ($V = W / \rho_b$).

ملاحظات طراحی خاص برای PBR: طراحی یک راکتور بستر ثابت چالشهای منحصر به فردی را نیز به همراه دارد:

- افت فشار (Pressure Drop): عبور سیال از میان بستر متراکمی از ذرات جامد، مقاومت قابل توجهی ایجاد کرده و منجر به افت فشار بین ورودی و خروجی راکتور میشود. این افت فشار، به خصوص در واکنشهای فاز گاز، میتواند بر سرعت واکنش و تعادل شیمیایی تأثیر بگذارد و باید با استفاده از معادلاتی مانند معادله ارگان (Ergun Equation) در مرحله طراحی به دقت محاسبه شود.

- انتقال حرارت: حضور ذرات جامد کاتالیست میتواند انتقال حرارت در جهت شعاعی را مختل کند. این امر خطر ایجاد نقاط داغ (Hot Spots) موضعی بر روی سطح کاتالیست را در واکنشهای گرمازا افزایش میدهد که میتواند منجر به غیرفعال شدن کاتالیست یا وقوع واکنشهای جانبی شود.

- محدودیتهای نفوذی (Diffusion Limitations): ممکن است سرعت کلی واکنش، نه توسط سینتیک شیمیایی، بلکه توسط سرعت نفوذ واکنشدهندهها به درون حفرات کاتالیست محدود شود. این پدیده با مفهومی به نام “ضریب تأثیرگذاری” (Effectiveness Factor) در مدلسازی لحاظ میشود.

تحلیل افت فشار و تاثیر آن بر واکنش (معادله Ergun)

در مدل ایدهآل یک راکتور PFR، معمولاً فرض میشود که فشار در کل طول راکتور ثابت است. اما در عمل، حرکت سیال در طول لوله به دلیل نیروهای اصطکاکی بین سیال و دیواره لوله (و همچنین بین سیال و ذرات کاتالیست در PBR) منجر به افت انرژی و در نتیجه افت فشار (Pressure Drop) میشود. اگرچه در راکتورهای کوتاه با سیالات کمویسکوز، این افت فشار ممکن است ناچیز باشد، اما در راکتورهای بلند یا راکتورهای بستر ثابت، این پدیده میتواند تأثیر قابل توجهی بر عملکرد سیستم داشته باشد.

اهمیت افت فشار در واکنشهای فاز گاز

اثر افت فشار به ویژه در واکنشهای فاز گاز بسیار حیاتی است. بر اساس قانون گازهای ایدهآل، غلظت هر گونه گازی (Ci) نسبت مستقیم با فشار کل (P) دارد:

$$C_i = \frac{P_i}{RT} = y_i \frac{P}{RT}$$

که در آن yi کسر مولی گونه i است.

هنگامی که فشار در طول راکتور پلاگ کاهش مییابد:

- غلظت واکنشدهندهها کاهش مییابد: حتی اگر تعداد مولها ثابت بماند، کاهش فشار به معنای کاهش غلظت است.

- سرعت واکنش کاهش مییابد: از آنجایی که سرعت واکنش (−rA) معمولاً تابعی از غلظت واکنشدهندهها است، کاهش غلظت مستقیماً منجر به کاهش سرعت واکنش میشود.

- حجم مورد نیاز افزایش مییابد: برای دستیابی به همان درصد تبدیل، با کاهش سرعت واکنش، به حجم (یا جرم کاتالیست) بیشتری نیاز خواهد بود.

علاوه بر این، کاهش فشار باعث افزایش سرعت حجمی (v) گاز میشود که این امر زمان اقامت سیال در راکتور را کاهش میدهد.

مدلسازی افت فشار: معادله ارگان (Ergun Equation)

برای محاسبه افت فشار در راکتورهای بستر ثابت، رایجترین مدل مورد استفاده، معادله ارگان است. این معادله نیمهتجربی، افت فشار را بر اساس خواص سیال (چگالی و ویسکوزیته)، مشخصات بستر (تخلخل یا فضای خالی بستر و قطر ذرات کاتالیست) و سرعت سیال محاسبه میکند.

معادله ارگان دو بخش اصلی دارد:

- یک بخش که افت فشار ناشی از نیروهای ویسکوز را توصیف میکند (مشابه معادله هاگن-پوازوی) که در سرعتهای پایین (جریان آرام) غالب است.

- یک بخش دیگر که افت فشار ناشی از اتلاف انرژی جنبشی را توصیف میکند (مشابه معادله برک-پلامر) که در سرعتهای بالا (جریان آشفته) غالب است.

لحاظ کردن افت فشار در معادلات طراحی

برای در نظر گرفتن افت فشار، باید یک معادله دیفرانسیلی دیگر را به صورت همزمان با معادله بالانس مول (و بالانس انرژی در حالت غیرایزوترمال) حل کرد. شکل دیفرانسیلی معادله ارگان، تغییرات فشار نسبت به طول راکتور (dP/dL) یا جرم کاتالیست (dP/dW) را توصیف میکند.

این کار محاسبات طراحی را پیچیدهتر میکند، زیرا فشار (P) دیگر یک مقدار ثابت نیست، بلکه یک متغیر است که در طول راکتور تغییر میکند. بنابراین، عبارت سرعت واکنش (−rA) که تابعی از فشار است، نیز به طور پیوسته در حال تغییر خواهد بود. این محاسبات معمولاً با استفاده از نرمافزارهای شبیهسازی فرآیند یا حلگرهای عددی انجام میشود تا پروفایلهای دقیق غلظت، دما و فشار در طول راکتور لولهای به دست آید.

راهنمای انتخاب: چه زمانی از راکتور PFR استفاده کنیم؟

انتخاب نوع راکتور یک تصمیم چند وجهی است که نیازمند ارزیابی دقیق شرایط فرآیند و اهداف تولید است. راکتور PFR در بسیاری از سناریوها یک انتخاب عالی است، اما بهترین گزینه برای تمام کاربردها نیست. این چکلیست به شما کمک میکند تا مشخص کنید آیا یک راکتور لولهای با نیازهای فرآیند شما سازگار است یا خیر.

1. آیا هدف شما دستیابی به بالاترین درصد تبدیل در کمترین حجم ممکن است؟

- بله: راکتور PFR بهترین گزینه است. به دلیل پروفایل غلظت متغیر، این راکتور از غلظت بالای واکنشدهندهها در ورودی برای دستیابی به سرعت واکنش بالا استفاده میکند. این کارایی حجمی، آن را نسبت به راکتور CSTR برای رسیدن به تبدیلهای بالا، بسیار کوچکتر و اقتصادیتر میسازد.

- خیر (تبدیلهای متوسط یا پایین کافی است): در این صورت، یک راکتور CSTR ممکن است به دلیل سادگی کنترل، گزینه قابل رقابتی باشد، هرچند برای همان تبدیل نیز حجم بیشتری نیاز خواهد داشت.

2. آیا فرآیند شما در مقیاس بزرگ و به صورت پیوسته (Continuous) طراحی شده است؟

- بله: راکتورهای پیوسته مانند PFR و CSTR برای تولیدات انبوه ایدهآل هستند. PFR به خصوص برای فرآیندهایی با حجم تولید بالا (High Throughput) که برای ساعتها یا روزهای متمادی بدون توقف کار میکنند، مناسب است.

- خیر (تولید در مقیاس کوچک، ناپیوسته یا برای محصولات متنوع است): برای تولید بچ (Batch)، تولید محصولات دارویی خاص یا زمانی که نیاز به انعطافپذیری بالا برای تولید محصولات مختلف در یک تجهیز دارید، راکتورهای ناپیوسته (Batch Reactors) معمولاً انتخاب بهتری هستند.

3. آیا سینتیک واکنش شما نسبتاً سریع است؟

- بله: راکتور پلاگ برای واکنشهایی که در عرض چند ثانیه تا چند دقیقه به درصد تبدیل قابل توجهی میرسند، بسیار کارآمد است. زمان اقامت مورد نیاز در این راکتورها معمولاً کوتاه است که منجر به طراحی راکتورهایی با ابعاد منطقی میشود.

- خیر (واکنش بسیار کند است و به ساعتها زمان نیاز دارد): برای واکنشهای بسیار کند، استفاده از یک راکتور لولهای ممکن است نیازمند طولهای بسیار زیاد و غیرعملی باشد. در چنین مواردی، یک یا چند راکتور CSTR به صورت سری میتوانند گزینه بهتری باشند، زیرا میتوانند حجم بزرگ مورد نیاز برای زمان اقامت طولانی را به شکل فشردهتری فراهم کنند.

4. آیا واکنش شما اثرات حرارتی شدید (گرمازایی یا گرماگیری بالا) دارد؟

- این یک سوال کلیدی است که نیاز به تحلیل دقیق دارد:

- اگر کنترل دقیق دما در یک محدوده بسیار باریک حیاتی است: یک CSTR به دلیل اختلاط کامل، کنترل دمای بهتری را فراهم میکند. با این حال، اگر بتوان از راکتور PFR با لولههایی با قطر کم استفاده کرد (که نسبت سطح به حجم بالایی دارند)، میتوان به کنترل حرارتی بسیار خوبی نیز دست یافت.

- اگر احتمال ایجاد “نقاط داغ” (Hot Spots) و فرار حرارتی (Thermal Runaway) وجود دارد: این یک ریسک جدی در راکتورهای PFR است. طراحی باید شامل تحلیل دقیق پروفایل دما و شاید استفاده از تکنیکهایی مانند تزریق خوراک سرد در نقاط میانی (Cold Shot Cooling) یا طراحی چندمرحلهای با سرمایش بین مراحل باشد. اگر این ریسک قابل مدیریت نباشد، CSTR گزینه ایمنتری است.

5. آیا جریان فرآیندی شما مستعد رسوبگذاری، ککگرفتگی یا افزایش شدید ویسکوزیته است؟

- بله: این موارد میتوانند چالشهای عملیاتی جدی در یک راکتور PFR ایجاد کنند. رسوبگذاری میتواند باعث گرفتگی لولهها و افزایش افت فشار شود و تمیزکاری آن دشوار و پرهزینه است. افزایش شدید ویسکوزیته (مانند برخی واکنشهای پلیمریزاسیون) میتواند الگوی جریان پلاگ را مختل کند. در چنین شرایطی، راکتورهای همزندار که دارای سیستمهای مکانیکی برای مدیریت این مسائل هستند، ممکن است ارجح باشند.

- خیر (سیال تمیز و با ویسکوزیته پایین است): در این حالت، PFR یک گزینه کاملاً مناسب و کمدردسر خواهد بود.

طراحی و ساخت راکتور PFR توسط امید عمران سهند

همانطور که در این راهنمای فنی بررسی شد، طراحی بهینه یک راکتور PFR نیازمند دانش مهندسی عمیق و توجه به جزئیات فرآیندی است. ما در شرکت امید عمران سهند، به صورت تخصصی در زمینه طراحی و ساخت انواع راکتورهای شیمیایی از جمله راکتور لولهای (جریان پلاگ) فعالیت میکنیم. تیم ما با بهرهگیری از تجربه و استانداردهای روز دنیا، قادر به تولید راکتورهای سفارشی متناسب با شرایط خاص عملیاتی، ابعاد و متریال مورد نیاز صنایع مختلف میباشد.

برای دریافت مشاوره فنی، استعلام قیمت یا ثبت سفارش جهت طراحی و ساخت راکتور PFR متناسب با پروژه صنعتی خود، میتوانید از طریق راههای ارتباطی با کارشناسان ما در تماس باشید. ما آمادهایم تا دانش و تجربه خود را برای ارائه بهترین راهکار مهندسی به شما به کار گیریم.

شماره تماس: 09142178355

سوالات متداول (FAQ) در مورد راکتور جریان پلاگ

در این بخش به برخی از پرسشهای رایج در مورد طراحی، عملکرد و انتخاب راکتورهای PFR پاسخ میدهیم.

1. آیا میتوان از PFR برای واکنشهای فاز مایع استفاده کرد؟

بله، قطعاً. راکتورهای لولهای به طور گسترده برای واکنشهای فاز مایع نیز استفاده میشوند. در حقیقت، تحلیل و مدلسازی PFR برای مایعات اغلب سادهتر از گازها است، زیرا در بسیاری از واکنشهای فاز مایع، تغییر چگالی سیال ناچیز است و میتوان آن را ثابت در نظر گرفت. این فرض، محاسبات مربوط به دبی حجمی و غلظت را در طول راکتور سادهتر میکند. کاربردهایی مانند تولید مواد شیمیایی خاص، فرآیندهای دارویی در شیمی جریان (Flow Chemistry) و پاستوریزاسیون مایعات، همگی نمونههای موفقی از بهکارگیری PFR در فاز مایع هستند.

2. تفاوت راکتور لولهای (Tubular) و راکتور پلاگ (Plug) چیست؟

این دو اصطلاح اغلب به جای یکدیگر استفاده میشوند، اما یک تفاوت ظریف مفهومی بین آنها وجود دارد:

راکتور لولهای (Tubular Reactor): این نام به ساختار فیزیکی و واقعی تجهیز اشاره دارد؛ یعنی یک دستگاه که از یک یا چند لوله تشکیل شده است.

راکتور جریان پلاگ (Plug Flow Reactor – PFR): این نام به مدل ریاضی ایدهآل اشاره دارد که برای توصیف و تحلیل رفتار هیدرودینامیکی سیال در آن راکتور استفاده میشود. این مدل فرض میکند که جریان به صورت “پلاگ” و بدون اختلاط محوری است.

“راکتور لولهای” توصیف سختافزار است و “PFR” توصیف نرمافزار یا مدل تحلیلی آن است. در عمل، عملکرد یک راکتور لولهایِ خوب طراحی شده، بسیار به مدل ایدهآل PFR نزدیک است.

3. چگونه میتوان نقاط داغ (Hot Spots) را در یک PFR کنترل کرد؟

کنترل نقاط داغ در واکنشهای شدیداً گرمازا یک چالش مهندسی کلیدی است. چندین راهکار عملی برای مدیریت این پدیده وجود دارد:

استفاده از لولههای با قطر کم: این کار نسبت سطح به حجم را افزایش داده و انتقال حرارت به سیال خنککننده در پوسته را بسیار کارآمدتر میکند.

افزایش سرعت سیال: سرعت بالاتر، ضریب انتقال حرارت جابجایی را بهبود بخشیده و به دفع سریعتر گرما کمک میکند.

طراحی چند مرحلهای (Multi-stage): میتوان راکتور را به چند بخش یا بستر کاتالیستی تقسیم کرد و بین هر مرحله، از یک سیستم خنککننده میانی (Inter-stage Cooler) برای کاهش دمای سیال استفاده کرد.

رقیقسازی خوراک: افزودن یک ماده بیاثر (Inert) به خوراک ورودی، ظرفیت حرارتی کل جریان را افزایش میدهد و باعث میشود که به ازای مقدار حرارت تولید شده، افزایش دما کمتر باشد.

کنترل دمای سیال خنککننده: استفاده از یک پروفایل دمایی متغیر برای سیال خنککننده در طول راکتور میتواند به کنترل بهتر پروفایل دمای فرآیند کمک کند.

4. آیا راکتور PFR برای واکنشهای با چند فاز مناسب است؟

بله، اما با پیچیدگیهای قابل توجه. ساختارهای راکتور لولهای اساس بسیاری از راکتورهای چند فازی هستند، اما مدل ساده PFR دیگر به تنهایی کافی نیست.

راکتورهای قطرهای (Trickle-Bed Reactor): در این راکتورها که نوعی PBR هستند، مایع به سمت پایین بر روی بستر کاتالیست جامد جریان دارد و گاز نیز به صورت همجهت یا در خلاف جهت از آن عبور میکند (سیستم گاز-مایع-جامد).

راکتورهای حبابی (Bubble Column Reactor): در این سیستمها، گاز از پایین یک ستون بلند پر از مایع به صورت حباب تزریق میشود. در تمام این موارد، هیدرودینامیک جریان بسیار پیچیدهتر از مدل ایدهآل جریان پلاگ است و پدیدههایی مانند الگوی جریان، نگهداشت مایع (Liquid Holdup) و انتقال جرم بین فازها باید در مدلسازی لحاظ شوند. با این حال، فاز سیال اصلی (مایع یا گاز) همچنان اغلب با یک مدل PFR اصلاحشده (مانند مدل پراکندگی محوری) توصیف میشود.