دستگاه گرانول ساز (پلتایزر) چیست؟ | راهنمای کامل انواع و خرید

در صنعت پلاستیک، مواد اولیه به شکلهای مختلفی وجود دارند، اما رایجترین و استانداردترین شکل آنها برای حملونقل، ذخیرهسازی و استفاده در ماشینآلات، دانههای کوچک و یکنواختی به نام گرانول است. گرانولها حکم ارز رایج این صنعت را دارند؛ شکلی استاندارد که فرآیندهای تولید را در سراسر جهان ممکن و بهینه میسازد.

اما این دانههای کوچک و کاربردی چگونه از مذاب داغ و بیشکل پلیمر به وجود میآیند؟ تبدیل موفقیتآمیز مواد پلیمری مذاب به گرانولهای جامد و هماندازه، وظیفه یک دستگاه کلیدی و تخصصی به نام دستگاه گرانول ساز یا پلتایزر (Pelletizer) است. این دستگاه در مرحله نهایی بسیاری از خطوط تولید و بازیافت قرار گرفته و کیفیت ظاهری و فیزیکی محصول نهایی را تعیین میکند.

از آنجایی که انتخاب صحیح این دستگاه تأثیر مستقیمی بر راندمان تولید و کیفیت محصول دارد، ما در این راهنما به صورت تخصصی، به دنیای پلتایزرها وارد میشویم. با ما همراه باشید تا بررسی کنیم که یک دستگاه گرانول ساز دقیقاً چیست، انواع اصلی آن کدامند، هرکدام چگونه کار میکنند و چگونه میتوانید بهترین گزینه را برای نیاز خط تولید خود انتخاب نمایید.

- دستگاه گرانول ساز (پلتایزر) چیست و چه وظیفهای دارد؟

- معرفی انواع اصلی دستگاه گرانول ساز

- کاربرد و انتخاب گرانول ساز بر اساس صنعت

- مشخصات فنی کلیدی دستگاه گرانول ساز

- در انتخاب و خرید دستگاه گرانول ساز به چه نکاتی توجه کنیم؟

- فرآیند طراحی و ساخت دستگاه گرانول ساز

- نتیجهگیری

- سوالات متداول درباره دستگاه گرانول ساز (FAQ)

دستگاه گرانول ساز (پلتایزر) چیست و چه وظیفهای دارد؟

یک دستگاه گرانول ساز، که با نام تخصصی پلتایزر (Pelletizer) نیز شناخته میشود، یک سیستم صنعتی است که در زنجیره تولید پلاستیک، به عنوان تجهیز پاییندستی و مکمل دستگاه اکسترودر عمل میکند. نکته کلیدی این است که پلتایزر به تنهایی پلاستیک را ذوب یا فرآوری نمیکند؛ بلکه وظیفه آن، دریافت جریان مداوم و داغ مذاب پلیمری از خروجی اکسترودر و تبدیل آن به دانههای جامد، هماندازه و قابل مدیریت به نام گرانول است. در واقع، این دستگاه به مادهای که توسط اکسترودر هویت شیمیایی و خواص پیدا کرده است، هویت فیزیکی و تجاری میبخشد.

عملکرد و وظیفه اصلی این دستگاه را میتوان در یک فرآیند یکپارچه اما متشکل از چند عملیات کلیدی خلاصه کرد. این دستگاه باید بتواند مذاب پلیمری را با دقت برش دهد، سپس دانههای بریده شده را به سرعت خنک و جامد کند تا از چسبندگی آنها به یکدیگر جلوگیری شود، و در نهایت محصولی با شکل و اندازه یکنواخت تحویل دهد. هماهنگی کامل بین این عملیاتها برای دستیابی به گرانول با کیفیت ضروری است؛ برشی نامنظم یا خنککاری ناکافی میتواند کل محصول خروجی را بیارزش کند.

اهمیت این وظیفه زمانی مشخص میشود که به نقش گرانول در صنعت نگاه کنیم. این دانههای کوچک و استاندارد، فرآیندهای بعدی را به شدت بهینه میکنند. یکنواختی اندازه آنها باعث میشود که در ماشینآلات دیگری مانند دستگاههای تزریق پلاستیک، به صورت پایدار و یکنواخت تغذیه شوند که نتیجه آن، تولید قطعاتی با وزن و کیفیت ثابت است. علاوه بر این، شکل جامد و خشک گرانول، فرآیندهای انبارش در سیلوها، بستهبندی، حملونقل و استفاده توسط تولیدکنندگان دیگر را آسان، ایمن و اقتصادی میسازد. به طور خلاصه، دستگاه پلتایزر یک مذاب داغ و غیرقابل استفاده را به یک ماده اولیه استاندارد، ارزشمند و آماده برای ورود به بازار تبدیل میکند.

معرفی انواع اصلی دستگاه گرانول ساز

دستگاههای گرانول ساز یا پلتایزرها بر اساس یک اصل کلیدی از یکدیگر متمایز میشوند: روش برش و سیستم خنکسازی. اینکه مذاب پلیمری چه زمانی، کجا و چگونه برش داده و سرد شود، تکنولوژیهای مختلفی را به وجود آورده است. هر یک از این روشها مزایا و محدودیتهای خاص خود را دارند و انتخاب صحیح آنها به عواملی مانند نوع پلیمر، ظرفیت تولید و کیفیت نهایی مورد انتظار بستگی دارد. در ادامه، سه تکنولوژی اصلی و رایج در صنعت را به تفصیل بررسی میکنیم.

۱. گرانول ساز رشته ای (Strand Pelletizer)

این روش، متداولترین، شناختهشدهترین و انعطافپذیرترین نوع سیستم گرانولسازی است. فرآیند آن کاملاً قابل مشاهده و درک است و به همین دلیل در طیف وسیعی از کاربردها، از خطوط آزمایشگاهی کوچک گرفته تا واحدهای تولیدی بزرگ، مورد استفاده قرار میگیرد.

نحوه کار: فرآیند در یک گرانول ساز رشتهای به صورت مرحلهای و خطی پیش میرود:

- خروج رشتهها: مذاب پلیمری از دای (Die) اکسترودر به شکل رشتههای ممتد و داغ (شبیه به اسپاگتی) خارج میشود.

- خنکسازی اولیه: این رشتهها بلافاصله وارد یک حوضچه یا کانال آب سرد میشوند. طول این حوضچه به گونهای طراحی میشود که رشتهها زمان کافی برای از دست دادن حرارت و تبدیل شدن به حالت جامد را داشته باشند.

- خشک کردن رشتهها: قبل از ورود به واحد برش، یک دمنده هوای قوی (Air Knife) آب اضافی را از روی سطح رشتههای جامد پاک میکند تا از ورود رطوبت به دستگاه کاتر جلوگیری شود.

- برش: رشتههای سرد و خشک شده به داخل دستگاه کاتر کشیده میشوند. در این دستگاه، یک روتور با تیغههای متعدد با سرعت بالا میچرخد و با برش عمود بر رشتهها، آنها را به دانههای کوچک استوانهای شکل تبدیل میکند. اندازه نهایی گرانول به سرعت کشش رشتهها و سرعت چرخش روتور بستگی دارد.

مزایا:

- انعطافپذیری بالا: این سیستم تقریباً برای تمام انواع پلیمرها، از جمله مواد شکننده یا مواد تقویتشده با الیاف، قابل استفاده است.

- هزینه اولیه کمتر: ساختار مکانیکی آن نسبت به سیستمهای دیگر سادهتر است که منجر به قیمت خرید و هزینههای نگهداری پایینتر میشود.

- کاربری و عیبیابی آسان: به دلیل قابل مشاهده بودن کل فرآیند، اپراتور به راحتی میتواند مشکلاتی مانند پارگی رشته را تشخیص داده و آن را رفع کند.

مناسب برای:

- خطوط تولید کامپاند و مستربچ که در آنها تنوع مواد تولیدی بالاست.

- کاربردهای آزمایشگاهی و مراکز تحقیق و توسعه به دلیل سهولت در تمیزکاری و تغییر مواد.

- تولید پلیمرهایی که به رطوبت حساس نیستند یا به راحتی خشک میشوند.

- خطوط تولید با ظرفیتهای مختلف، از پایین تا متوسط.

۲. گرانول ساز واتررینگ یا رینگ آبی (Water-Ring Pelletizer)

این تکنولوژی یک گام فراتر از سیستم رشتهای از نظر اتوماسیون و طراحی است. در گرانول ساز واتررینگ، فرآیند برش به جای انتهای خط، مستقیماً در همان نقطه خروج مواد از دای (Die) انجام میشود که این امر باعث حذف نیاز به حوضچه آب طولانی و فرآیند کشش رشتهها میگردد.

نحوه کار: فرآیند در این سیستم به شکل متمرکز و سریع اتفاق میافتد:

- برش در نقطه خروج: مذاب پلیمری از سوراخهای یک دای تخت و داغ خارج میشود. همزمان، یک هاب (Hub) با چندین تیغه تیز، مستقیماً روی سطح دای با سرعت بالا میچرخد و به محض خروج مذاب، آن را به دانههای کوچک برش میدهد.

- سیستم حلقه آب: اطراف محفظه برش، یک کانال آب طراحی شده است. آب با یک جریان کنترلشده وارد این محفظه شده و یک حلقه یا گرداب آبی در اطراف دای ایجاد میکند.

- خنکسازی و انتقال آنی: گرانولهای داغ و چسبناک، بلافاصله پس از برش، توسط نیروی گریز از مرکز به سمت حلقه آب پرتاب میشوند. آب فوراً آنها را سرد و جامد کرده و از محفظه برش خارج میکند.

- خشک کردن: مخلوط آب و گرانول (اسلاری) به یک خشککن سانتریفیوژ منتقل میشود. در این دستگاه، آب از گرانولها جدا شده و محصول نهایی به صورت کاملاً خشک خارج میگردد.

مزایا:

- اتوماسیون بالا: به دلیل حذف مرحله کشش رشته، فرآیند کاملاً خودکار بوده و نیاز به دخالت اپراتور برای رفع پارگی رشته را ندارد.

- صرفهجویی در فضا: این سیستم بسیار فشردهتر از نوع رشتهای است و فضای کمتری از سالن تولید را اشغال میکند.

- تولید گرانول یکنواخت: محصول خروجی این دستگاه، گرانولهایی با شکل منظم عدسی یا کروی است که چگالی حجمی (Bulk Density) یکنواختی دارند.

- ظرفیت تولید بالا: برای خطوط تولید با ظرفیتهای متوسط تا بالا بسیار مناسب است.

مناسب برای:

- خطوط تولید با حجم بالا و تنوع محصول کم، مانند تولید یک نوع خاص از پلیمر.

- پلیمرهایی که چسبندگی زیادی ندارند، مانند پلیاتیلن (PE) و پلیپروپیلن (PP).

- کارخانههای بازیافت پلاستیک که به دنبال فرآیندی خودکار و با راندمان بالا هستند.

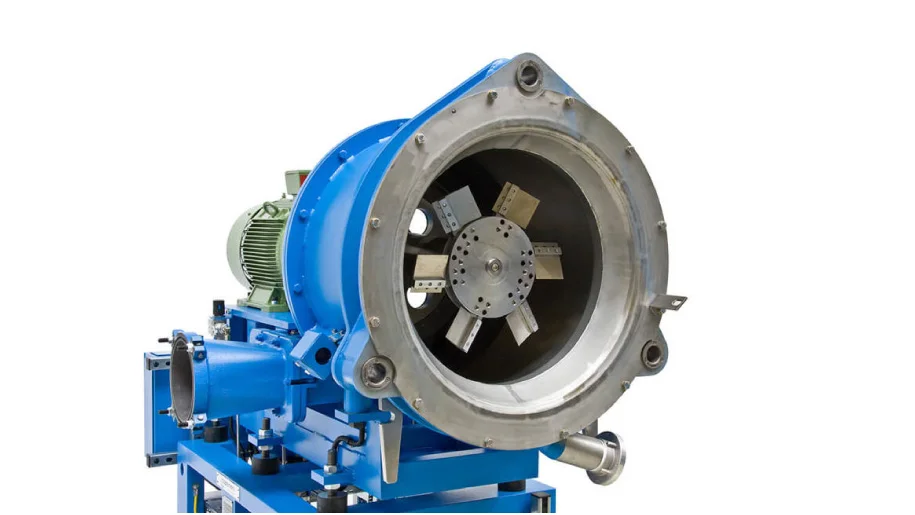

۳. گرانول ساز زیر آبی (Underwater Pelletizer)

این سیستم، پیشرفتهترین، خودکارترین و دقیقترین تکنولوژی در میان انواع پلتایزرها به شمار میرود. گرانول ساز زیر آبی برای فرآوری پلیمرهای حساس، چسبناک یا تولید در مقیاس بسیار بزرگ طراحی شده است، جایی که کیفیت و یکنواختی گرانول در بالاترین اولویت قرار دارد.

نحوه کار: کل فرآیند برش در یک محیط کاملاً بسته و کنترلشده آبی انجام میشود:

- محفظه برش بسته: دای اکسترودر مستقیماً به یک محفظه برش (Cutting Chamber) متصل است. این محفظه به طور کامل با آب کنترلشده از نظر دما و فشار پر میشود و آب به طور مداوم در آن جریان دارد.

- برش در زیر آب: مذاب پلیمری از سوراخهای دای مستقیماً به داخل جریان آب تزریق میشود و تیغههایی که روی سطح دای میچرخند، بلافاصله آن را برش میدهند.

- انجماد و شکلدهی آنی: تماس آنی با آب باعث میشود گرانولها فوراً منجمد شده و به دلیل کشش سطحی، شکل کاملاً کروی و یکنواختی به خود بگیرند.

- انتقال و خشکسازی: جریان آب، گرانولهای جامد شده را از محفظه خارج کرده و به یک سیستم خشککن سانتریفیوژ بزرگ منتقل میکند. در این سیستم، آب به طور کامل جدا شده و برای استفاده مجدد به چرخه بازمیگردد و گرانولهای کاملاً خشک و کروی شکل به عنوان محصول نهایی خارج میشوند.

مزایا:

- کیفیت بینظیر گرانول: این سیستم گرانولهایی کاملاً کروی با سطحی صاف و ابعادی بسیار یکنواخت تولید میکند که بالاترین کیفیت ممکن را دارند.

- ایدهآل برای پلیمرهای دشوار: بهترین گزینه برای مواد بسیار چسبناک (مانند الاستومرها و چسبهای حرارتی) یا حساس به دما (مانند PET) است که با روشهای دیگر قابل گرانولسازی نیستند.

- فرآیند کاملاً بسته و ایمن: به دلیل بسته بودن سیستم، هیچگونه دود یا غبار پلیمری در محیط منتشر نمیشود که ایمنی و پاکیزگی محیط کار را افزایش میدهد.

- ظرفیت تولید بسیار بالا: این سیستمها برای کار در مقیاسهای بسیار بزرگ صنعتی و پتروشیمی طراحی شدهاند.

مناسب برای:

- خطوط تولید پلیمرهای مهندسی و تخصصی (Specialty Polymers) با ارزش افزوده بالا.

- واحدهای پتروشیمی برای تولید رزینهای پلیمری خالص.

- خطوط کامپاندینگ پیشرفته که در آن کیفیت فیزیکی گرانول اهمیت فوقالعادهای دارد.

- تولید موادی که به دلیل چسبندگی یا ویسکوزیته پایین، با روشهای دیگر قابل پردازش نیستند.

۴. گرانول ساز خشک (Air-Cooled / Dry-Face Pelletizer)

این سیستم یک راهکار تخصصی برای فرآوری پلیمرهایی است که به رطوبت بسیار حساس هستند و تماس آنها با آب در حالت مذاب میتواند باعث تخریب خواصشان شود. همانطور که از نامش پیداست، در این تکنولوژی فرآیند خنکسازی به جای آب، کاملاً با استفاده از هوا انجام میشود.

نحوه کار: مکانیسم برش در این دستگاه شباهت زیادی به گرانول ساز واتررینگ دارد، اما سیستم خنکسازی آن کاملاً متفاوت است:

- برش در نقطه خروج: مانند سیستم واتررینگ، تیغههای دوار مستقیماً روی سطح دای حرکت کرده و مذاب را به محض خروج، به دانههای کوچک برش میدهند.

- خنکسازی با هوا: به جای حلقه آب، یک جریان هوای پرسرعت و سرد به دور محفظه برش دمیده میشود. این جریان هوا بلافاصله گرانولهای داغ را در بر گرفته و دمای آنها را به سرعت کاهش میدهد.

- انتقال و جداسازی: جریان هوا نه تنها وظیفه خنکسازی را بر عهده دارد، بلکه گرانولها را از طریق کانالها و لولههای انتقال به سمت یک جداکننده سیکلون (Cyclone Separator) هدایت میکند. در سیکلون، گرانولهای جامد از جریان هوا جدا شده و برای بستهبندی جمعآوری میشوند.

مزایا:

- ایدهآل برای مواد حساس به آب: اصلیترین مزیت این سیستم، جلوگیری کامل از تماس پلیمر با آب است که برای حفظ خواص موادی مانند PVC حیاتی است.

- حذف مرحله خشککن: از آنجایی که هیچ آبی در فرآیند وجود ندارد، نیازی به تجهیزات خشککن سانتریفیوژ نیست که این امر باعث صرفهجویی در هزینه، فضا و انرژی میشود.

- محصول کاملاً خشک: گرانول نهایی بدون هیچگونه رطوبت سطحی، آماده بستهبندی است.

مناسب برای:

- ترکیبات پلیوینیل کلراید (PVC): این سیستم راهکار استاندارد صنعتی برای تولید گرانول PVC سخت (UPVC) و نرم (Flexible PVC) است که در تولید پروفیل، لوله، روکش کابل و قطعات مختلف به کار میروند.

- برخی پلیمرهای زیست تخریبپذیر (Biopolymers): تعدادی از پلیمرهای زیستی نیز به هیدرولیز (تجزیه در اثر آب) حساس هستند و باید با این روش فرآوری شوند.

- سایر مواد پلیمری خاص که در فرمولاسیون آنها از افزودنیهای حساس به رطوبت استفاده شده است.

کاربرد و انتخاب گرانول ساز بر اساس صنعت

دانستن انواع تکنولوژیهای گرانولسازی یک بخش از ماجراست و انتخاب تکنولوژی مناسب برای کاربرد مشخص، بخش دیگر آن. “بهترین” دستگاه گرانول ساز وجود ندارد؛ بلکه “مناسبترین” دستگاه برای هر صنعت و فرآیند تولید وجود دارد. انتخاب صحیح، مستقیماً به نیازهای آن صنعت، نوع پلیمر و اهداف تولیدی بستگی دارد. در ادامه، راهنمای انتخاب پلتایزر برای سه حوزه اصلی صنعتی را به صورت مجزا بررسی میکنیم.

۱. انتخاب پلتایزر برای خطوط کامپاند و مستربچ

- نیاز اصلی صنعت: انعطافپذیری بالا و سهولت در تمیزکاری. یک واحد کامپاندینگ ممکن است در یک روز چندین فرمولاسیون مختلف یا چندین رنگ مستربچ تولید کند. بنابراین، سرعت در تغییر محصول و جلوگیری از آلودگی بین بچهای مختلف، اولویت اصلی است.

- گزینه پیشنهادی: گرانول ساز رشتهای (Strand Pelletizer)

چرا؟ سیستم رشتهای انتخاب بلامنازع این صنعت است. طراحی باز حوضچه آب و جدا بودن واحد کاتر، به اپراتور اجازه میدهد تا به سرعت و به طور کامل سیستم را برای محصول بعدی تمیز کند. این ویژگی برای تولیدکنندگان مستربچ که با تغییر رنگ مداوم سر و کار دارند، حیاتی است. علاوه بر این، انعطافپذیری بالای این سیستم در کار با طیف وسیعی از پلیمرها و افزودنیها، آن را برای ماهیت متنوع تولید کامپاند ایدهآل میسازد.

۲. انتخاب پلتایزر برای خطوط بازیافت (نایلون، پت و…)

- نیاز اصلی صنعت: راندمان بالا، فرآیند خودکار و استحکام. خطوط بازیافت معمولاً با حجم بالایی از مواد کار میکنند و هدف، تبدیل ضایعات به گرانول قابل فروش با کمترین هزینه عملیاتی و نیروی انسانی است.

- گزینه پیشنهادی: عمدتاً گرانول ساز واتررینگ (Water-Ring Pelletizer)

چرا؟ برای بازیافت پلیمرهای رایج مانند نایلون، پلیاتیلن (PE) و پلیپروپیلن (PP)، سیستم واتررینگ به دلیل فرآیند تمام خودکار و عدم نیاز به اپراتور برای کنترل رشتهها، بهترین راندمان را ارائه میدهد. این سیستم فضای کمی اشغال کرده و برای کار مداوم با حجم بالا طراحی شده است. البته برای بازیافتهای حساستر مانند بازیافت بطری پت (PET) به صورت “بطری به بطری” که حفظ خواص پلیمر در آن اهمیت دارد، از سیستمهای پیشرفتهتر زیر آبی (Underwater) نیز استفاده میشود تا از افت کیفیت مواد جلوگیری شود.

۳. انتخاب پلتایزر برای تولیدات پتروشیمی

- نیاز اصلی صنعت: حداکثر ظرفیت تولید، کیفیت بینقص گرانول و قابلیت اطمینان ۲۴/۷. در واحدهای پتروشیمی، خطوط تولید به صورت شبانهروزی و با ظرفیت چندین تن در ساعت کار میکنند و هرگونه توقف تولید، زیان هنگفتی به همراه دارد. محصول نهایی نیز باید یک استاندارد جهانی کیفیت را داشته باشد.

- گزینه پیشنهادی: گرانول ساز زیر آبی (Underwater Pelletizer)

چرا؟ سیستم زیر آبی، استاندارد طلایی برای تولید پلیمرهای خالص در مقیاس پتروشیمی است. این تکنولوژی بالاترین ظرفیت تولید ممکن را ارائه میدهد و گرانولهایی کاملاً کروی و یکنواخت تولید میکند که استاندارد جهانی رزینهای پلیمری است. فرآیند کاملاً بسته و خودکار آن، قابلیت اطمینان لازم برای کارکرد مداوم و بدون توقف را فراهم کرده و به دلیل عدم انتشار بخارات و گرد و غبار پلیمری، بالاترین سطح ایمنی را در محیطهای صنعتی حساس تضمین میکند.

مشخصات فنی کلیدی دستگاه گرانول ساز

مشخصات فنی، شناسنامه یک دستگاه صنعتی است. این اعداد و اطلاعات، قابلیتها، محدودیتها و کیفیت عملکرد یک دستگاه گرانول ساز را تعریف میکنند. درک این مشخصات به شما کمک میکند تا بتوانید دستگاههای مختلف را به صورت عینی مقایسه کرده و بهترین گزینه را متناسب با نیاز فنی خط تولید خود انتخاب نمایید. در ادامه، به مهمترین این پارامترها به همراه بازههای واقعی آنها در صنعت میپردازیم.

۱. ظرفیت تولید

این مشخصه که با واحد کیلوگرم بر ساعت (kg/hr) بیان میشود، نشاندهنده حداکثر مقدار موادی است که دستگاه قادر به پردازش آن است. این پارامتر بازه بسیار گستردهای دارد:

- خطوط آزمایشگاهی و مقیاس کوچک: ظرفیت معمولاً در محدوده ۵۰ تا ۱۵۰ کیلوگرم بر ساعت است.

- خطوط صنعتی متوسط (رایج برای کامپاند و بازیافت): ظرفیت معمولاً بین ۲۰۰ تا ۶۰۰ کیلوگرم بر ساعت تعریف میشود.

- خطوط بزرگ صنعتی و پتروشیمی: ظرفیت میتواند از ۱۰۰۰ کیلوگرم بر ساعت تا چندین تن در ساعت متغیر باشد.

۲. توان موتور اصلی

توان موتور که بر حسب کیلووات (kW) اندازهگیری میشود، قدرت برشی دستگاه را نشان میدهد. این توان مستقیماً با ظرفیت و سختی مواد در ارتباط است:

- برای ظرفیت ۱۰۰ تا ۲۰۰ کیلوگرم بر ساعت، موتوری با توان حدود ۴ تا ۷.۵ کیلووات کفایت میکند.

- برای یک خط متوسط با ظرفیت ۳۰۰ تا ۵۰۰ کیلوگرم بر ساعت، توان موتور معمولاً بین ۱۱ تا ۲۲ کیلووات خواهد بود.

- خطوط با ظرفیت بالا به راحتی میتوانند موتورهایی با توان بیش از ۳۰ کیلووات داشته باشند.

۳. تعداد، ابعاد و جنس تیغهها

این مشخصات، کیفیت محصول نهایی و فواصل زمانی بین تعمیرات را تعیین میکنند:

- تعداد تیغهها: روتور برش در یک گرانول ساز رشتهای میتواند بین ۸ تا ۳۲ تیغه داشته باشد. یک پیکربندی رایج برای دستگاههای صنعتی متوسط، روتوری با ۱۸ یا ۲۴ تیغه است.

- اندازه گرانول: هدفگذاری تولید، معمولاً برای گرانولهایی با طول و قطر مشابه (مثلاً حدود ۳ میلیمتر) است تا شکلی نزدیک به مکعب داشته باشند.

- جنس تیغهها: برای مواد عمومی از فولاد ابزار سختکاری شده (Tool Steel) و برای مواد ساینده (دارای الیاف شیشه) از لبههای تنگستن کارباید (Tungsten Carbide) استفاده میشود.

۴. سیستم کنترل

این بخش، مرکز فرماندهی دستگاه برای تولید پایدار است.

- اینورتر (VFD): امروزه یک استاندارد صنعتی محسوب میشود و امکان تنظیم دقیق سرعت موتور (RPM) را برای کنترل طول گرانول فراهم میکند.

- کنترلر (PLC): برای خطوط صنعتی با ظرفیت بالاتر از ۲۰۰ کیلوگرم بر ساعت، استفاده از PLC برای یکپارچهسازی با اکسترودر و کنترل دقیق فرآیند، تقریباً ضروری است.

۵. متریال قطعات درگیر با مواد

تمام قطعاتی که با پلیمر یا آب فرآیند در تماس هستند باید ضد زنگ باشند تا از آلودگی محصول جلوگیری شود. استاندارد صنعتی برای این قطعات، فولاد ضد زنگ (Stainless Steel)، معمولاً گرید ۳۰۴ یا برای مقاومت بالاتر در برابر خوردگی، گرید ۳۱۶ است.

جدول مشخصات فنی دستگاه گرانول ساز (مقیاسهای مختلف)

| مشخصه فنی | مقیاس آزمایشگاهی / کوچک | مقیاس صنعتی متوسط | مقیاس صنعتی بزرگ |

| ظرفیت تولید (kg/hr) | ۵۰ – ۱۵۰ | ۲۰۰ – ۶۰۰ | +۱۰۰۰ |

| توان موتور اصلی (kW) | ۴ – ۷.۵ | ۱۱ – ۲۲ | +۳۰ |

| تعداد تیغههای روتور | ۸ – ۱۶ | ۱۸ – ۲۴ | ۲۴ – ۴۸ |

| اندازه استاندارد گرانول (mm) | طول و قطر ~ ۳ | طول و قطر ~ ۳ | وابسته به کاربرد |

| جنس تیغهها | فولاد ابزار | فولاد ابزار / تنگستن کارباید | تنگستن کارباید / سرامیک |

| سیستم کنترل | اینورتر (VFD) | اینورتر + PLC | PLC پیشرفته |

| متریال قطعات درگیر | استیل ۳۰۴ | استیل ۳۰۴ / ۳۱۶ | استیل ۳۱۶ یا بالاتر |

در انتخاب و خرید دستگاه گرانول ساز به چه نکاتی توجه کنیم؟

انتخاب یک دستگاه گرانول ساز، تصمیمی فراتر از خرید یک ماشین تنهاست؛ این یک سرمایهگذاری مستقیم بر روی کیفیت، ارزش و کارایی محصول نهایی شماست. یک پلتایزر نامناسب میتواند بهترین مواد تولید شده در اکسترودر را به محصولی بیارزش تبدیل کند، در حالی که یک انتخاب صحیح، راندمان کل خط تولید را تضمین میکند. برای یک انتخاب آگاهانه، باید به چند نکته فنی کلیدی توجه کرد.

۱. تناسب با نوع پلیمر و کاربرد شما

این اولین و مهمترین گام است. ویژگیهای مادهای که تولید میکنید، مستقیماً نوع تکنولوژی مورد نیاز شما را تعیین میکند. همانطور که در بخشهای قبل بررسی کردیم، باید مشخص کنید که آیا به انعطافپذیری یک گرانول ساز رشتهای برای تولید کامپاند نیاز دارید، یا به راندمان بالای یک گرانول ساز واتررینگ برای خط بازیافت، یا به کیفیت بینظیر یک گرانول ساز زیر آبی برای پلیمرهای مهندسی. انتخاب اشتباه در این مرحله، کل فرآیند شما را تحت تأثیر قرار میدهد.

۲. ظرفیت تولید (کیلوگرم بر ساعت)

ظرفیت دستگاه پلتایزر باید کاملاً با ظرفیت خروجی اکسترودر شما هماهنگ باشد. ظرفیت پلتایزر باید برابر یا کمی بیشتر از حداکثر خروجی اکسترودر باشد. اگر ظرفیت آن کمتر باشد، به گلوگاه خط تولید شما تبدیل شده و شما را مجبور میکند تا ظرفیت کل خط را کاهش دهید. انتخاب دستگاهی با ظرفیت بسیار بالاتر نیز هزینه سرمایهگذاری شما را بیدلیل افزایش میدهد.

۳. کیفیت ساخت و متریال تیغهها

یک دستگاه گرانول ساز به طور مداوم با مواد داغ، فشار و سایش درگیر است.

- کیفیت ساخت: به استحکام بدنه، کیفیت پمپها و سیستم سیرکولاسیون آب و همچنین کیفیت یاتاقانهای محور برش توجه کنید. این موارد عمر دستگاه و پایداری عملکرد آن را تعیین میکنند.

- تیغهها: تیغهها قطعاتی مصرفی هستند، اما عمر آنها به متریال ساختشان بستگی دارد. اگر با مواد حاوی افزودنیهای ساینده مانند الیاف شیشه یا پودرهای معدنی کار میکنید، استفاده از تیغههایی از جنس فولادهای آلیاژی سختکاری شده یا تنگستن کارباید برای جلوگیری از تعویض مداوم و توقف تولید، ضروری است.

۴. یکپارچگی با کل خط تولید

یک دستگاه گرانول ساز به تنهایی کار نمیکند، بلکه جزئی حیاتی از یک سیستم بزرگتر است. هماهنگی کامل آن با اکسترودر و تجهیزات پاییندستی اهمیت زیادی دارد. اینجا جایی است که تجربه اهمیت پیدا میکند؛ ما در مجموعه امید عمران سهند، به دلیل اینکه طراح و تولید کننده صفر تا صد خط تولید هستیم، دستگاه گرانول ساز را به عنوان یک جزء جداییناپذیر از کل سیستم مشتری در نظر میگیریم و دستگاهی را طراحی و تولید میکنیم که دقیقاً با نیازهای فنی و عملیاتی خط تولید شما، از ابعاد فیزیکی گرفته تا سیستم کنترل الکتریکی، یکپارچه باشد.

فرآیند طراحی و ساخت دستگاه گرانول ساز

یک دستگاه گرانول ساز صنعتی با عملکرد بالا، محصولی فراتر از مونتاژ تعدادی قطعه فولادی است. ساخت این دستگاه یک فرآیند مهندسی پیچیده است که نیازمند ترکیبی از دانش علم مواد، طراحی مکانیک، ماشینکاری دقیق و کنترل الکتریکی است. درک این فرآیند به شما کمک میکند تا تفاوت بین یک دستگاه استاندارد و یک راهکار مهندسیشده را بهتر بشناسید.

۱. مرحله طراحی و مهندسی

همه چیز از یک نیاز مشخص آغاز میشود. فرآیند طراحی با درک دقیق نیاز مشتری کلید میخورد: چه نوع پلیمری قرار است پردازش شود؟ با چه ظرفیتی؟ محدودیتهای فضایی موجود چیست؟ پس از مشخص شدن این پارامترها، با استفاده از نرمافزارهای پیشرفته طراحی سه بعدی (Ansys -Solidwork)، تمام اجزای دستگاه، از شاسی و بدنه اصلی گرفته تا هاب کاتر و تیغهها، مدلسازی میشوند. در این مرحله، انتخاب متریال مناسب برای هر قطعه (فولاد آلیاژی برای قطعات تحت فشار، استیل ضد زنگ برای قطعات درگیر با آب و مواد) انجام شده و تلرانسهای مهندسی تعیین میگردد.

۲. مرحله ساخت و تولید

پس از نهایی شدن نقشههای مهندسی، فرآیند ساخت آغاز میشود. ساخت قطعات کلیدی مانند دای، روتور برش و تیغهها نیازمند ماشینکاری بسیار دقیق با دستگاههای CNC است تا عملکرد برش، بینقص و پایدار باشد. پس از آمادهسازی قطعات، فرآیند مونتاژ با یکپارچهسازی بهترین قطعات استاندارد صنعتی (مانند موتورها، گیربکسها و تجهیزات الکتریکی) آغاز میشود. ما به عنوان طراح و تولید کننده، این فرآیند را از مشاوره اولیه تا ساخت نهایی مدیریت میکنیم تا از تطابق کامل دستگاه گرانول ساز با نیاز مشتری اطمینان حاصل شود.

۳. مرحله تست و کنترل کیفیت

هیچ دستگاهی قبل از گذراندن تستهای کنترل کیفیت دقیق، آماده تحویل نیست. این تستها شامل راهاندازی آزمایشی موتور و بررسی همراستایی تمام قطعات متحرک است. در بسیاری از موارد، تست عملکرد با مواد واقعی مشتری در کارخانه سازنده (FAT – Factory Acceptance Test) نیز انجام میشود تا اطمینان حاصل شود دستگاه پس از نصب در محل مشتری، بدون هیچ مشکلی و دقیقاً مطابق با انتظار، کار خواهد کرد.

نتیجهگیری

انتخاب هوشمندانه یک دستگاه گرانول ساز، نقطه تلاقی دانش فنی و اهداف تجاری است. این دستگاه تنها یک ماشین در انتهای خط تولید نیست، بلکه ابزاری کلیدی است که به محصول شما هویت فیزیکی استاندارد بخشیده و ارزش نهایی آن را در بازار تعیین میکند. همانطور که در این راهنما بررسی کردیم، هر تکنولوژی (رشتهای، واتررینگ یا زیرآبی) برای کاربرد مشخصی بهینهسازی شده و درک عمیق از نیازهای تولید، اولین قدم برای یک سرمایهگذاری موفق و پایدار در این حوزه است.

برای دریافت مشاوره فنی تخصصی، بررسی نیازهای خط تولید شما و برداشتن اولین قدم برای طراحی و ساخت دستگاه گرانول ساز (پلتایزر) متناسب با کاربردتان، کارشناسان ما آماده پاسخگویی هستند.

سوالات متداول درباره دستگاه گرانول ساز (FAQ)

در این بخش به برخی از پرسشهای رایج که برای خریداران و علاقهمندان به دستگاههای گرانول ساز مطرح میشود، پاسخهای کوتاه و دقیقی ارائه میدهیم.

تفاوت کلیدی گرانول ساز رشته ای و واتررینگ چیست؟

اصلیترین تفاوت در زمان و مکان برش است. در سیستم رشتهای، مذاب ابتدا به شکل رشته خنک و جامد شده و سپس در انتهای مسیر برش داده میشود. اما در سیستم واتررینگ، برش و خنکسازی تقریباً به صورت همزمان و بلافاصله در نقطه خروج مذاب از دای اتفاق میافتد که این فرآیند را خودکارتر و سریعتر میکند.

آیا دستگاه پلتایزر به تنهایی پلاستیک را ذوب میکند؟

خیر، این یک تصور اشتباه رایج است. وظیفه پلتایزر به هیچ وجه ذوب کردن مواد نیست. این دستگاه مذاب داغ و آمادهای را که از یک دستگاه اکسترودر خارج میشود، تحویل گرفته و آن را صرفاً به شکل گرانول جامد در میآورد. پلتایزر همیشه به عنوان یک تجهیز مکمل و پاییندستی اکسترودر کار میکند.

قیمت دستگاه گرانول ساز به چه عواملی بستگی دارد؟

قیمت این دستگاه به سه عامل اصلی بستگی دارد:

نوع تکنولوژی: به طور کلی، گرانول ساز رشتهای اقتصادیترین گزینه است، پس از آن واتررینگ و در نهایت سیستم زیرآبی که پیشرفتهترین و گرانترین تکنولوژی است.

ظرفیت تولید: هرچه ظرفیت (کیلوگرم بر ساعت) بالاتر باشد، ابعاد دستگاه و قدرت موتور بزرگتر شده و قیمت به شکل قابل توجهی افزایش مییابد.

کیفیت ساخت: استفاده از قطعات اروپایی، متریالهای ضد سایش خاص برای تیغهها و سیستمهای کنترل پیشرفته (PLC)، قیمت نهایی دستگاه را افزایش میدهد.