راکتور بستر متحرک (Moving Bed Reactor)

در مهندسی فرآیندهای شیمیایی و تصفیه بیولوژیکی، همواره با یک چالش بنیادین روبرو هستیم: چگونه میتوان فاز جامد (چه کاتالیست گرانقیمت پالایشگاهی و چه کلونیهای باکتریایی تصفیه آب) را بدون توقف خط تولید، احیا، جایگزین یا مدیریت کرد؟ راکتورهای سنتی بستر ثابت (Fixed Bed)، علیرغم سادگی، با محدودیتهای بزرگی نظیر افت فشار فزاینده، کانالیزه شدن جریان و نیاز به خاموشیهای مکرر برای شستشو یا تعویض بستر دستوپنجنرم میکنند.

در مقابل، «راکتور بستر متحرک» (Moving Bed Reactor) به عنوان یک شاهکار مهندسی، این محدودیتها را با ایجاد یک محیط دینامیک رفع کرده است. در این تکنولوژی، ذرات جامد نه آنقدر ساکن هستند که دچار گرفتگی شوند و نه آنقدر معلق و آشوبناک (مانند بستر سیال) که کنترل زمان ماند آنها غیرممکن باشد؛ بلکه با یک رژیم جریان کنترلشده و پیوسته حرکت میکنند.

ما در این مقاله تخصصی، معماری و هیدرودینامیک منحصربهفرد این راکتورها را در دو حوزه صنعتی حیاتی بررسی میکنیم: نخست، سیستمهای MBBR (راکتور بیوفیلم بستر متحرک) که با استفاده از مدیاهای پلاستیکی شناور، ظرفیت تصفیهخانههای فاضلاب را بدون ساختوساز عمرانی دگرگون کردهاند؛ و دوم، راکتورهای کاتالیستی بستر متحرک (مانند واحدهای CCR در ریفرمینگ نفتی) که امکان احیای مداوم کاتالیست را در حین بهرهبرداری فراهم میسازند. تمرکز ما بر اصول طراحی، محاسبات نرخ پرشدگی (Fill Ratio) و راهکارهای عملیاتی برای جلوگیری از سایش و فرار ذرات در این بسترهای دینامیک خواهد بود.

بیشتر بخوانید: راکتور شیمیایی چیست؟

- مبانی و اصول عملکرد راکتور بستر متحرک (Moving Bed Fundamentals)

- کاربرد اول: راکتور بیوفیلم بستر متحرک (MBBR) در تصفیه آب

- کاربرد دوم: راکتورهای بستر متحرک کاتالیستی (CCR) در پتروشیمی

- پارامترهای طراحی و مهندسی فرآیند (Design Parameters)

- چالشهای عملیاتی و عیبیابی (Troubleshooting)

- نگهداری و تعمیرات (PM) در سیستمهای بستر متحرک

- مقایسه فنی: راکتور بستر متحرک در برابر بستر سیال (Fluidized Bed)

- نوآوری در متریال؛ نسل جدید مدیاها و کاتالیستها

- چکلیست مهندسی: پیش از راهاندازی راکتور بستر متحرک

- بخش سوالات متداول تخصصی (Technical FAQ)

- 1. نرخ پرشدگی (Fill Ratio) ایدهآل در یک راکتور بستر متحرک چقدر است؟

- 2. چرا در راکتور بستر متحرک با پدیده گرفتگی (Clogging) مواجه نمیشویم؟

- 3. تفاوت اصلی بین راکتور بستر متحرک (Moving Bed) و بستر سیال (Fluidized Bed) چیست؟

- 4. تاثیر دمای محیط بر عملکرد راکتور بستر متحرک بیولوژیکی چیست؟

- 5. چه زمانی باید مدیای جدید به راکتور بستر متحرک اضافه کرد؟

- ۶. آیا راکتور بستر متحرک میتواند نیترات و فسفر را هم حذف کند؟

- 7. سیستمهای کاتالیستی CCR چگونه از فرار کاتالیست جلوگیری میکنند؟۷. سیستمهای کاتالیستی CCR چگونه از فرار کاتالیست جلوگیری میکنند؟

مبانی و اصول عملکرد راکتور بستر متحرک (Moving Bed Fundamentals)

در ترمینولوژی مهندسی شیمی، راکتور بستر متحرک به سیستمی اطلاق میشود که در آن فاز جامد (کاتالیست یا مدیای بیولوژیکی) به صورت تودهای و تحت تاثیر نیروی گرانش یا جریان کنترلشده سیال، در حال حرکت است. برخلاف تصور رایج، این حرکت به معنای تعلیق کامل و آشوبناک ذرات (مانند آنچه در بستر سیال میبینیم) نیست؛ بلکه ذرات با حفظ تماس فیزیکی با یکدیگر، به آرامی در طول راکتور جابجا میشوند. این ویژگی هیدرودینامیکی خاص باعث میشود که راکتور بستر متحرک مزایای انتقال جرم بستر ثابت را با قابلیت عملکرد پیوسته (Continuous) ترکیب کند. در ادامه، مکانیزم دقیق حرکت و تفاوتهای بنیادین این سیستم را تحلیل میکنیم.

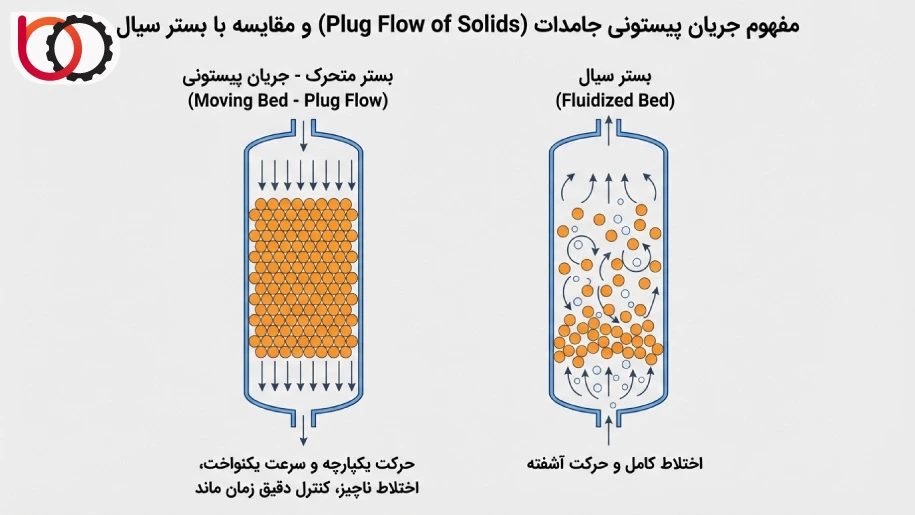

مفهوم جریان پیستونی جامدات (Plug Flow of Solids)

یکی از مهمترین پارامترهای طراحی در یک راکتور بستر متحرک، نوع رژیم جریان جامدات است. در اینجا ما با پدیدهای به نام «جریان پیستونی» یا پلاگ (Plug Flow) مواجه هستیم. در این حالت، ذرات جامد (مثلاً کاتالیستهای کروی در واحدهای ریفرمینگ) به صورت یک ستون یکپارچه و متراکم به سمت پایین حرکت میکنند. سرعت حرکت تمامی ذرات در یک مقطع عرضی تقریباً برابر است و اختلاط عمودی (Back-mixing) بسیار ناچیز است.

این رفتار متمایز، راکتور بستر متحرک را از بسترهای سیال (Fluidized Bed) جدا میکند. در بستر سیال، سرعت گاز آنقدر بالاست که ذرات از هم فاصله گرفته و مانند مایع میجوشند (اختلاط کامل). اما در بستر متحرک، تخلخل بستر (Void Fraction) نزدیک به بستر ثابت (حدود ۰.۴ تا ۰.۵) باقی میماند. این تراکم بالا به ما اجازه میدهد که زمان ماند (Residence Time) جامدات را دقیقاً کنترل کنیم و مطمئن باشیم که هر ذره کاتالیست یا مدیا، مدت زمان مشخصی را در معرض واکنش قرار گرفته است.

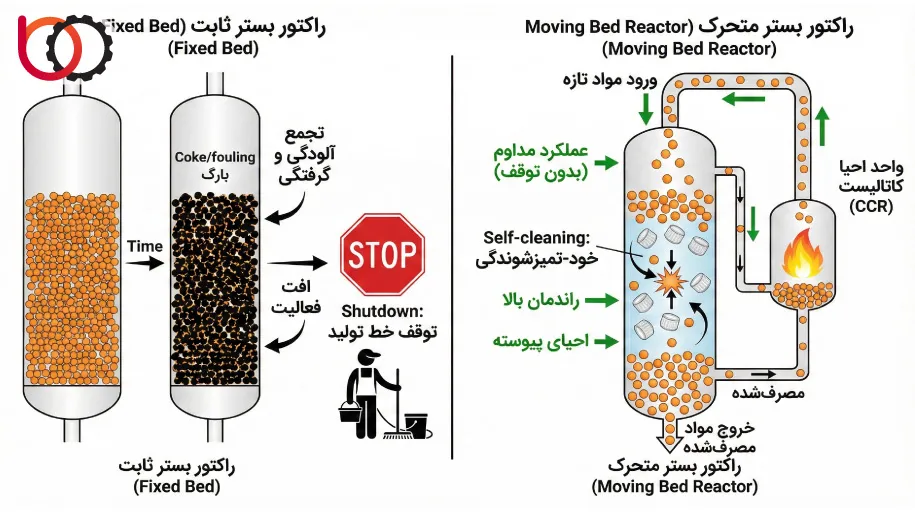

تفاوت کلیدی با راکتور بستر ثابت (Fixed Bed)

پاشنه آشیل راکتورهای بستر ثابت، “تجمع آلودگی” و “افت فعالیت” در طول زمان است. در بستر ثابت، با گذشت زمان، کاتالیستها کک (Coke) میگیرند یا مدیای تصفیه دچار گرفتگی (Clogging) میشود. این یعنی اپراتور مجبور است کل واحد را برای شستشو یا تعویض بستر متوقف کند (Shutdown).

تکنولوژی راکتور بستر متحرک دقیقاً برای حذف این توقفها طراحی شده است. در این سیستم، ما امکان ورود مداوم مواد تازه از بالا و خروج مواد مصرفشده یا آلوده از پایین را داریم.

- در تصفیه آب (MBBR): مدیاهای پلاستیکی دائماً در حال چرخش هستند و برخورد آنها با یکدیگر باعث کنده شدن بیوفیلمهای پیر و مرده میشود (Self-cleaning)، بنابراین هرگز دچار گرفتگی نمیشوند.

- در پتروشیمی (CCR): کاتالیست غیرفعال شده از پایین راکتور خارج شده، به واحد احیا فرستاده میشود و پس از سوزاندن کک، دوباره به بالای راکتور بستر متحرک بازگردانده میشود. این چرخه بسته باعث میشود راکتور همیشه با حداکثر راندمان کار کند.

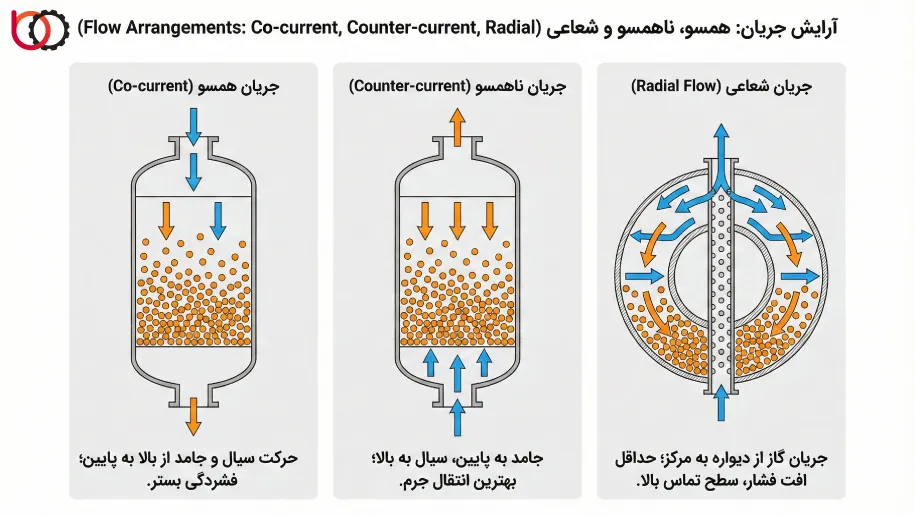

آرایش جریان: همسو (Co-current) و ناهمسو (Counter-current)

برای بهینهسازی انتقال جرم و حرارت، جهت حرکت فاز سیال (مایع یا گاز) نسبت به فاز جامد در طراحی راکتور بستر متحرک حیاتی است. سه آرایش اصلی وجود دارد:

- جریان همسو (Co-current): هم سیال و هم جامد از بالا به پایین حرکت میکنند. این حالت کمتر رایج است زیرا نیروی درگ سیال باعث فشردگی بیش از حد بستر میشود.

- جریان ناهمسو (Counter-current): جامد به دلیل نیروی جاذبه پایین میآید و سیال از پایین به بالا پمپ میشود. این بهترین حالت برای انتقال جرم است، اما سرعت سیال محدودیت دارد (نبايد به سرعت حداقل سیالیت برسد).

- جریان شعاعی (Radial Flow): در مدرنترین انواع راکتور بستر متحرک (به ویژه در فرآیندهای کاتالیستی نفتی)، بستر کاتالیست به صورت یک استوانه توخالی (Annular) پایین میآید و گاز خوراک از دیوارههای جانبی (Screen) وارد شده و از مرکز خارج میشود. این طراحی انقلابی، سطح تماس را به شدت افزایش داده و افت فشار ($\Delta P$) را مینیمم میکند.

کاربرد اول: راکتور بیوفیلم بستر متحرک (MBBR) در تصفیه آب

تحول بزرگ در صنعت آب و فاضلاب زمانی رخ داد که مهندسان نروژی در اواخر دهه ۸۰ میلادی، اصول راکتور بستر متحرک را با فرآیندهای رشد چسبیده (Attached Growth) ترکیب کردند. نتیجه این همافزایی، سیستم MBBR (Moving Bed Biofilm Reactor) بود. در این روش، توده بیولوژیکی (Biomass) به جای اینکه در فاز مایع معلق باشد (مانند لجن فعال) یا روی بسترهای سنگی ثابت رشد کند (مانند فیلتر چکنده)، بر روی هزاران قطعه پلاستیکی کوچک که در داخل تانک هوادهی شناور هستند، تشکیل میشود. این مدیاها با ایجاد سطح تماس عظیم، ظرفیت تصفیهخانه را بدون نیاز به احداث حوضچههای جدید، چند برابر میکنند.

نقش مدیا یا حاملهای بیولوژیکی (Carriers)

قلب تپنده یک راکتور بستر متحرک آبی، “حاملها” یا مدیاهای پلاستیکی (Carriers) هستند. این قطعات معمولاً از جنس پلیاتیلن با دانسیته بالا (HDPE) یا پلیپروپیلن (PP) ساخته میشوند. نکته مهندسی در انتخاب متریال، چگالی (Density) آن است که باید بسیار نزدیک به آب باشد (حدود $0.94$ تا $0.96 g/cm^3$). این چگالی باعث میشود مدیاها با کمترین انرژی تلاطم، در کل حجم تانک معلق شوند.

طراحی هندسی این مدیاها (که معمولاً به شکل استوانههای شیاردار یا چیپسهای مشبک هستند) به گونهای است که حداکثر سطح حفاظتشده را برای رشد میکروارگانیسمها فراهم کند. در یک راکتور بستر متحرک کارآمد، شکل مدیا باید اجازه عبور آزادانه آب و هوا را بدهد تا از گرفتگی (Clogging) حفرههای داخلی جلوگیری شود. گریدهای مختلف مدیا مانند K1, K3 یا K5 بر اساس ابعاد و سطح ویژه دستهبندی میشوند.

محاسبات سطح ویژه فعال (Protected Surface Area)

در طراحی مهندسی MBBR، ما با مفهوم “سطح ویژه” (Specific Surface Area) سروکار داریم که بر حسب متر مربع بر متر مکعب ($m^2/m^3$) بیان میشود. اما تمایز حیاتی بین “سطح کل” و “سطح حفاظتشده” وجود دارد. در راکتور بستر متحرک، بیوفیلم فعال فقط در سطوح داخلی و محفوظ مدیا رشد میکند، زیرا سطوح بیرونی در اثر برخورد مداوم مدیاها با یکدیگر ساییده میشوند.

بنابراین، ظرفیت تصفیه یک پکیج راکتور بستر متحرک مستقیماً به مقدار “سطح حفاظتشده” مدیا بستگی دارد. مدیاهای مدرن دارای سطح ویژهای بین $500$ تا $1200 m^2/m^3$ هستند. این عدد خیرهکننده به این معناست که در یک مخزن کوچک ۱۰ متر مکعبی، ما معادل یک زمین فوتبال سطح تماس برای باکتریها ایجاد کردهایم. معادله نرخ بارگذاری آلی (OLR) در این سیستمها بر اساس سطح مدیا محاسبه میشود، نه حجم تانک:

$$Surface Loading Rate (SLR) = \frac{Q \times BOD}{V_{media} \times Specific Area}$$

مکانیزم اختلاط و تعلیق (Aeration & Agitation)

برای اینکه سیستم واقعاً یک راکتور بستر متحرک باشد، مدیاها باید دائماً در حال حرکت باشند.

- در راکتورهای هوازی (Aerobic): انرژی جنبشی لازم توسط دیفیوزرهای هوادهی (Aeration Grids) در کف مخزن تامین میشود. حبابهای هوا در حین صعود، جریانهای گردابی ایجاد کرده و مدیاها را به چرخش در میآورند (Rolling Motion).

- در راکتورهای بیهوازی/آنوکسیک (Anoxic): چون هوادهی نداریم، از میکسرهای مکانیکی شناور یا مستغرق (Submersible Mixers) با دور پایین استفاده میکنیم تا مدیاها تهنشین نشوند و در حالت تعلیق باقی بمانند.حرکت دائم مدیا در راکتور بستر متحرک دو فایده دارد: ۱. انتقال جرم اکسیژن و مواد مغذی به بیوفیلم را ماکزیمم میکند. ۲. نیروی برشی (Shear Force) ایجاد شده، لایههای ضخیم و مرده بیوفیلم را جدا کرده و ضخامت لایه را در حد بهینه (کمتر از $100 \mu m$) نگه میدارد.

سیستمهای نگهدارنده مدیا (Retention Sieves)

یکی از چالشهای هیدرولیکی در طراحی راکتور بستر متحرک، جلوگیری از فرار مدیاها همراه با جریان خروجی پساب است. برای این منظور، خروجی تانکهای MBBR مجهز به صفحات مشبک یا توریهای نگهدارنده (Sieves/Screens) از جنس استیل ضدزنگ یا پلاستیک فشرده است.

سایز چشمههای این توریها باید کوچکتر از ابعاد مدیا باشد (مثلاً اگر قطر مدیا $10 mm$ است، مش توری باید $6-8 mm$ باشد). طراحی این توریها باید به صورت استوانهای یا صفحهای با سطح مقطع بالا باشد تا سرعت عبور آب کم شده و مدیاها به توری نچسبند. در سیستمهای پیشرفته راکتور بستر متحرک، از لولههای سوراخدار افقی (Perforated Pipes) در کف یا نزدیک سطح استفاده میشود که با ایجاد حباب هوا در زیر توری (Air Sparging)، از گرفتگی آن توسط بیوفیلمهای کنده شده جلوگیری میکنند.

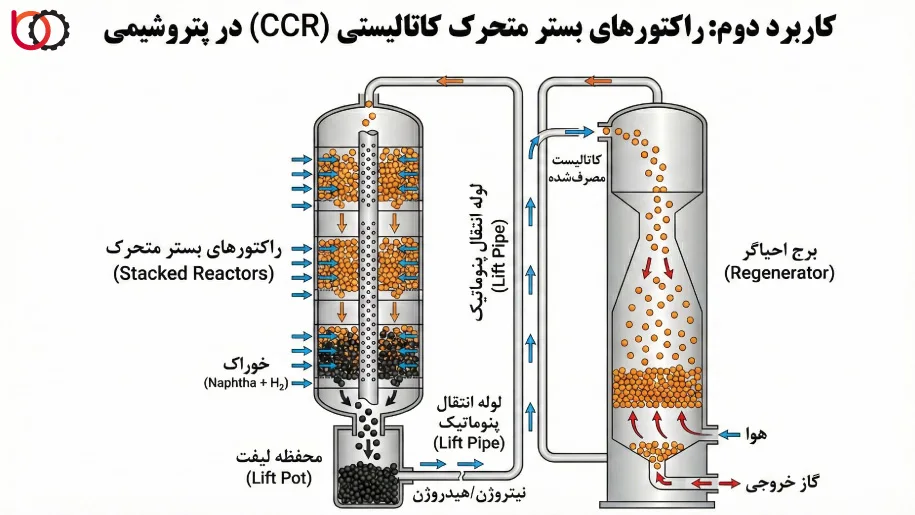

کاربرد دوم: راکتورهای بستر متحرک کاتالیستی (CCR) در پتروشیمی

در حالی که مهندسان محیطزیست از راکتور بستر متحرک برای تصفیه آب استفاده میکنند، همکاران آنها در پالایشگاههای نفت و پتروشیمیها، از همین مفهوم هیدرودینامیکی برای حل یکی از قدیمیترین مشکلات صنعت نفت بهره میبرند: “غیرفعال شدن کاتالیست”. در واحدهای ریفرمینگ کاتالیستی (Catalytic Reforming) که بنزین با اکتان بالا تولید میشود، کاتالیستهای پلاتینی گرانقیمت به سرعت توسط لایهای از کک (Coke) پوشانده میشوند. در سیستمهای بستر ثابت قدیمی، واحد باید هر ۶ ماه یکبار برای احیا خاموش میشد. اما تکنولوژی راکتور بستر متحرک با امکانپذیر کردن احیای پیوسته (Continuous Regeneration)، راندمان تولید بنزین و آروماتیکها را به سطح جدیدی رسانده است.

فرآیند احیای مداوم کاتالیست (Continuous Catalyst Regeneration)

قلب تپنده واحدهای مدرن تولید بنزین (مانند لایسنسهای UOP یا Axens)، یک سیستم حلقه بسته است که در آن کاتالیست دائماً در سفر است. در این نوع راکتور بستر متحرک، کاتالیستهای کروی شکل از بالای اولین راکتور وارد شده و تحت نیروی گرانش به آرامی به سمت پایین حرکت میکنند. معمولاً ۳ یا ۴ راکتور به صورت عمودی روی هم چیده شدهاند (Stacked Reactors) و کاتالیست پس از عبور از بستر هر راکتور، به راکتور پایینتر میریزد.

زمانی که کاتالیست به انتهای آخرین مخزن رسید، فعالیت خود را به دلیل رسوب کربن از دست داده است. در اینجا، سیستم راکتور بستر متحرک کاتالیست سیاه و آلوده را جمعآوری کرده و به یک برج جداگانه به نام “احیاگر” (Regenerator) میفرستد. در آنجا، کربن با کنترل دقیق دما سوزانده میشود و کاتالیست کلرینه و احیا شده، دوباره مثل روز اول به بالای برج اصلی بازگردانده میشود. این سیکل مداوم باعث میشود فعالیت کاتالیست در تمام طول سال ثابت بماند و نوسان کیفیت محصول حذف شود.

هیدرودینامیک حرکت کاتالیست کروی

طراحی داخلی یک راکتور بستر متحرک کاتالیستی، شاهکار مهندسی سیالات است. چالش اصلی اینجاست: ما میخواهیم حجم عظیمی از گاز خوراک (نفتا و هیدروژن) را با کاتالیست تماس دهیم، بدون اینکه افت فشار ($\Delta P$) زیاد شود یا کاتالیستها به دیواره بچسبند.

راه حل، استفاده از جریان شعاعی (Radial Flow) است. در این طراحی، بستر کاتالیست در فضای حلقوی بین دو استوانه توریمانند (Scallops/Screens) قرار دارد. گاز از دیواره بیرونی وارد شده، به صورت افقی از بستر عبور کرده و از لوله مرکزی (Center Pipe) خارج میشود، در حالی که توده کاتالیست به صورت عمودی پایین میآید.

نکته حیاتی در طراحی راکتور بستر متحرک شعاعی، جلوگیری از پدیده “پینینگ” (Pinning) است. اگر سرعت گاز ورودی خیلی زیاد باشد، کاتالیستها را به توری مرکزی میچسباند و نیروی اصطکاک بر نیروی جاذبه غلبه میکند. در این حالت حرکت بستر متوقف شده و راکتور قفل میکند. مهندسان با محاسبه دقیق سرعت بحرانی گاز، حرکت روان و یکنواخت بستر را تضمین میکنند.

سیستمهای انتقال پنوماتیک و “Lift Pipes”

شاید بپرسید کاتالیست جامد چگونه از پایینترین نقطه واحد (کف راکتور چهارم) به بالاترین نقطه (ورودی احیاگر) که گاهی ۶۰ متر بالاتر است، منتقل میشود؟ پاسخ در سیستمهای انتقال پنوماتیک فاز رقیق (Dilute Phase Pneumatic Conveying) نهفته است.

در خروجی راکتور بستر متحرک، کاتالیستها وارد محفظهای به نام “Lift Pot” میشوند. در اینجا، جریانی از گاز نیتروژن یا هیدروژن با سرعت بالا دمیده میشود که کاتالیستها را معلق کرده و از طریق لولههای باریک (Lift Pipes) به بالا شلیک میکند. این مرحله حساسترین بخش فرآیند از نظر مکانیکی است، زیرا برخورد شدید کاتالیستها با دیواره لوله میتواند باعث شکستن و پودر شدن آنها (Attrition) شود.

برای کاهش این سایش، زانوهای لوله با شعاع بسیار بزرگ طراحی میشوند و سرعت گاز به دقت کنترل میگردد تا حداقل مقدار لازم برای لیفتینگ باشد. وجود ذرات ریز (Fines) در راکتور بستر متحرک میتواند باعث گرفتگی توریها شود، لذا سیستمهای غبارگیر (Elutriation) در بالای برج تعبیه میشوند تا خاکه کاتالیست را جدا کنند.

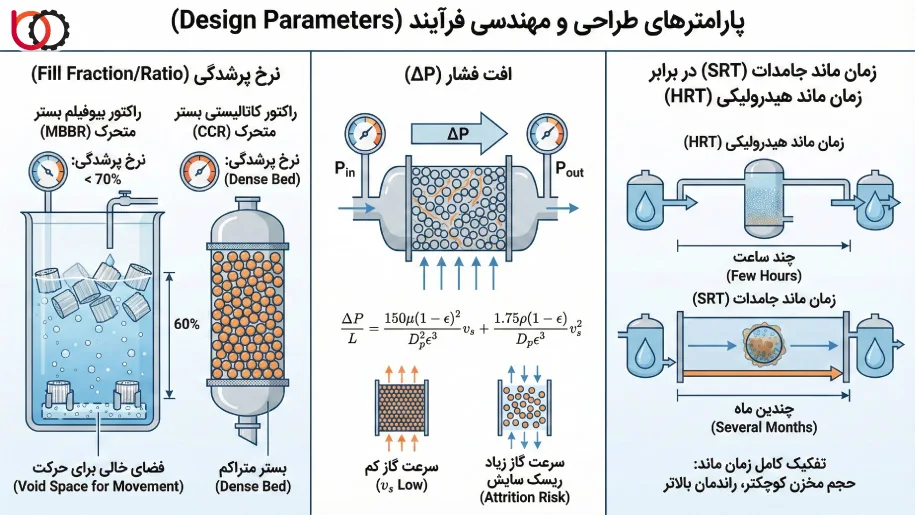

پارامترهای طراحی و مهندسی فرآیند (Design Parameters)

طراحی هندسی و فرآیندی یک راکتور بستر متحرک، تفاوت فاحشی با راکتورهای سنتی دارد. در اینجا ما با معادلات استاتیک سروکار نداریم، بلکه دینامیک حرکت ذرات و برهمکنش آنها با سیال، دیکتهکننده ابعاد تجهیزات است. مهندس طراح باید تعادلی دقیق بین «ظرفیت فرآورش» و «هیدرودینامیک بستر» برقرار کند. اگر محاسبات غلط باشد، یا بستر قفل میکند (Choking) و یا ذرات با سرعت زیاد به هم برخورد کرده و پودر میشوند. در این بخش، سه پارامتر حیاتی که در سایزینگ (Sizing) و عملیات راکتور بستر متحرک نقش کلیدی دارند را بررسی میکنیم.

نرخ پرشدگی راکتور بستر متحرک (Fill Fraction/Ratio)

مهمترین متغیر تصمیمگیری در طراحی، «درصد پرشدگی» حجمی است. این عدد نشان میدهد چه حجمی از راکتور توسط فاز جامد (مدیا یا کاتالیست) اشغال شده است.

در راکتور بستر متحرک بیولوژیکی (MBBR)، یک محدودیت هیدرولیکی سخت وجود دارد. نرخ پرشدگی ($V_{media}/V_{reactor}$) معمولاً نباید از ۷۰٪ تجاوز کند. دلیل این محدودیت این است که برای حرکت آزادانه و چرخشی مدیاها در آب، نیاز به فضای خالی (Void Space) داریم. اگر پرشدگی به بالای ۷۰٪ برسد، اصطکاک بین مدیاها آنقدر زیاد میشود که انرژی هوادهی نمیتواند آنها را تکان دهد و سیستم عملاً به یک بستر ثابت ناکارآمد با افت فشار بالا تبدیل میشود. نقطه بهینه اقتصادی و فنی معمولاً بین ۵۰٪ تا ۶۵٪ است.

اما در نوع کاتالیستی (CCR)، داستان متفاوت است. در این حالت، راکتور بستر متحرک به صورت “بستر متراکم” (Dense Bed) عمل میکند و نرخ پرشدگی ظاهری ۱۰۰٪ است (کل فضای بین توریها پر از کاتالیست است). در اینجا فضای خالی فقط همان تخلخل بین ذرات (Inter-particle Voidage) است که برای عبور گاز ضروری میباشد.

افت فشار در بستر متحرک ($\Delta P$)

محاسبه افت فشار در راکتور بستر متحرک پیچیدهتر از بستر ثابت است، زیرا تخلخل بستر ($\epsilon$) میتواند متغیر باشد. در راکتورهای کاتالیستی که جریان گاز از میان بستر عبور میکند، از معادله اصلاحشده «ارگان» (Ergun Equation) استفاده میشود:

$$\frac{\Delta P}{L} = \frac{150 \mu (1-\epsilon)^2}{D_p^2 \epsilon^3} v_s + \frac{1.75 \rho (1-\epsilon)}{D_p \epsilon^3} v_s^2$$

در این معادله، تخلخل ($\epsilon$) در راکتور بستر متحرک تابعی از سرعت حرکت کاتالیست و سرعت گاز است. اگر سرعت گاز زیاد شود، بستر منبسط شده و افت فشار کاهش مییابد، اما ریسک سایش و معلق شدن ذرات بالا میرود. در طراحیهای مدرن شعاعی (Radial Flow)، مهندسان سعی میکنند با افزایش سطح مقطع عبور گاز، سرعت خطی ($v_s$) را پایین نگه دارند تا افت فشار مینیمم شود. در سیستمهای آبی MBBR، افت فشار هیدرولیکی تقریباً ناچیز است زیرا مدیاها همراه با جریان آب حرکت میکنند و مقاومتی ایجاد نمیکنند، اما فشار لازم برای هوادهی (بلوئرها) بخش اصلی مصرف انرژی است.

زمان ماند جامدات (SRT) در برابر زمان ماند هیدرولیکی (HRT)

بزرگترین مزیت استراتژیک راکتور بستر متحرک، قابلیت «تفکیک» کامل این دو زمان ماند است.

- HRT (زمان ماند هیدرولیکی): مدتی که سیال (آب یا گاز خوراک) در راکتور میماند. ($V/Q$)

- SRT (زمان ماند جامدات): مدتی که باکتری یا کاتالیست در سیستم عمر میکند.

در سیستمهای لجن فعال سنتی، SRT وابسته به تهنشینی است و نمیتوان آن را خیلی بالا برد (چون لجن حجیم میشود). اما در راکتور بستر متحرک، چون بیوفیلم روی مدیا چسبیده و مدیا در تانک حبس شده است، SRT میتواند بسیار طولانی (چندین ماه) باشد، در حالی که HRT بسیار کوتاه (چند ساعت) است. این ویژگی باعث میشود حجم مخازن مورد نیاز برای راکتور بستر متحرک، ۳ تا ۵ برابر کوچکتر از سیستمهای متعارف باشد. در کاربرد پتروشیمی نیز، جدا بودن SRT (چرخه عمر کاتالیست بین دو احیا) از HRT (زمان تماس گاز)، به اپراتور اجازه میدهد سرعت گردش کاتالیست را مستقل از میزان خوراک ورودی تنظیم کند تا همیشه فعالیت کاتالیست در نقطه بهینه بماند.

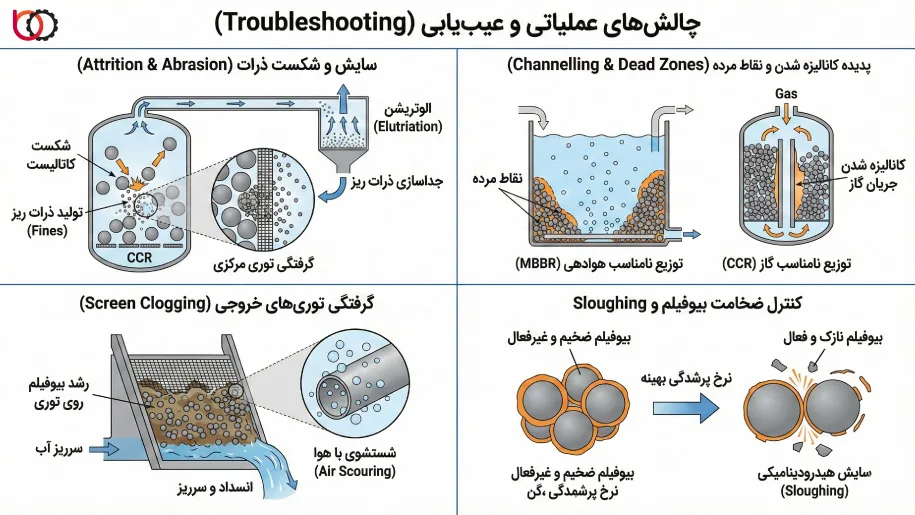

چالشهای عملیاتی و عیبیابی (Troubleshooting)

هرچند راکتور بستر متحرک بسیاری از مشکلات گرفتگی و افت فشار بسترهای ثابت را حل کرده است، اما دینامیک بودن ذرات، مجموعهای از چالشهای منحصربهفرد مکانیکی و هیدرولیکی را به همراه دارد. در این سیستمها، ما با “حرکت” سروکار داریم و هر جا که حرکت باشد، سایش و برخورد اجتنابناپذیر است. مدیران بهرهبرداری باید بدانند که پاشنه آشیل یک راکتور بستر متحرک، نه در واکنش شیمیایی، بلکه در رفتار فیزیکی ذرات و تجهیزات نگهدارنده آنها نهفته است. در ادامه، شایعترین مشکلات عملیاتی و راهکارهای مهندسی آنها را بررسی میکنیم.

سایش و شکست ذرات (Attrition & Abrasion)

بزرگترین دشمن کارایی در یک راکتور بستر متحرک کاتالیستی (مانند CCR)، پدیده «سایش» است. کاتالیستهای کروی در حین حرکت رو به پایین و انتقال پنوماتیک در لولههای لیفت (Lift Pipes)، دائماً با یکدیگر و با دیوارههای فلزی برخورد میکنند. این اصطکاک مداوم باعث تولید ذرات بسیار ریز و غبارمانند (Fines) میشود.

اگر این غبارها از سیستم خارج نشوند، در لابهلای فضاهای خالی بستر گیر کرده و باعث افزایش شدید افت فشار ($\Delta P$) و مسدود شدن توریهای داخلی (Center Screen) میشوند. راهکار مقابله با این مشکل در راکتور بستر متحرک، استفاده از سیستمهای «الوتریشن» (Elutriation) در بالای مخزن ذخیره است که با استفاده از جریان گاز معکوس، ذرات سبک و شکسته را جدا کرده و اجازه میدهد فقط کاتالیستهای سالم و درشت وارد چرخه شوند. در سیستمهای MBBR نیز، اگر کیفیت مدیا پایین باشد، در اثر برخورد میشکنند و به صورت میکروپلاستیک وارد پساب خروجی میشوند.

پدیده کانالیزه شدن و نقاط مرده (Channelling & Dead Zones)

شرط لازم برای عملکرد صحیح راکتور بستر متحرک، توزیع یکنواخت جریان است.

- در MBBR: اگر الگوی هوادهی (Aeration Pattern) در کف تانک صحیح نباشد، مدیاها تمایل دارند در گوشهها یا نقاطی که سرعت سیال کم است، تجمع کنند (Piling up). این نقاط مرده باعث میشود بخشی از مدیاها عملاً از فرآیند تصفیه خارج شوند و در آن نواحی شرایط بیهوازی و بوی بد ایجاد شود. اصلاح چیدمان دیفیوزرها و استفاده از دیوارههای هدایتکننده (Baffles) برای ایجاد گردش کامل (Mixing Efficiency) ضروری است.

- در CCR: اگر توزیع گاز ورودی از محیط به مرکز یکنواخت نباشد، گاز ترجیح میدهد از مسیری عبور کند که مقاومت کمتری دارد (Channeling). این باعث میشود بخشی از کاتالیستها اصلا با خوراک تماس پیدا نکنند و راندمان واکنش کاهش یابد. طراحی دقیق اسکرینهای بیرونی (Scallops) برای توزیع فشار یکنواخت در راکتور بستر متحرک حیاتی است.

گرفتگی توریهای خروجی (Screen Clogging)

توریها یا صفحات مشبک خروجی (Retention Sieves)، مرز بین داخل و خارج راکتور هستند. گرفتگی این توریها، کابوس اپراتورهاست زیرا باعث سرریز شدن مخزن (Overflow) یا افزایش سطح مایع میشود.

در راکتور بستر متحرک بیولوژیکی، رشد بیوفیلم روی توریها امری طبیعی است. برای جلوگیری از انسداد، مهندسان از سه استراتژی استفاده میکنند:

- ۱. شستشوی با هوا (Air Scouring): تعبیه لولههای سوراخدار در زیر توری که حبابهای هوا را با شدت به سطح توری میکوبند و بیوفیلم را میکنند.

- ۲. افزایش سطح: استفاده از توریهای استوانهای (Cylindrical Cages) به جای صفحات تخت، تا سطح عبور جریان افزایش یابد.

- ۳. سرعت مناسب: طراحی سرعت عبور آب از توری به گونهای که نیروی درگ آنقدر زیاد نباشد که مدیاها را به توری بچسباند (“Pinning” مدیا به توری).

کنترل ضخامت بیوفیلم و “Sloughing”

در یک راکتور بستر متحرک ایدهآل، ضخامت لایه بیوفیلم روی مدیا باید نازک و فعال باقی بماند. اگر لایه خیلی ضخیم شود، اکسیژن و مواد مغذی به لایههای زیرین نمیرسند و باکتریهای عمقی میمیرند. مکانیزم کنترل ضخامت در اینجا، “سایش هیدرودینامیکی” است. برخورد مدیاها با هم مانند یک سنباده عمل میکند و لایههای اضافی را میتراشد (Sloughing).

اگر پرشدگی تانک (Fill Ratio) خیلی کم باشد (مثلاً زیر ۳۰٪)، تعداد برخوردها کم شده و بیوفیلم ضخیم و لزج میشود. برعکس، اگر تلاطم خیلی شدید باشد، بیوفیلم اصلاً فرصت تشکیل پیدا نمیکند. هنر راهبری راکتور بستر متحرک، تنظیم شدت هوادهی برای حفظ تعادل بین رشد و سایش است.

نگهداری و تعمیرات (PM) در سیستمهای بستر متحرک

برخلاف سیستمهای مکانیکی پیچیده که نیاز به گریسکاری و تعویض قطعات متحرک فلزی دارند، راکتور بستر متحرک به دلیل نداشتن اجزای دوار داخلی (مانند همزنهای بزرگ در برخی مدلها)، استهلاک مکانیکی پایینی دارد. اما “سادگی” به معنای “بینیازی از مراقبت” نیست. در اینجا، نگهداری و تعمیرات (PM) بیشتر بر روی «پایش فرآیندی» و «سلامت هیدرودینامیکی» متمرکز است. اگر الگوی حرکت ذرات در راکتور بستر متحرک مختل شود، کل سیستم از کار میافتد. بنابراین، برنامه نت (Maintenance) باید بر مشاهده رفتار سیال و آنالیز فاز جامد استوار باشد.

پایش الگوی حرکت مدیا (Visual Inspection)

در سیستمهای MBBR تصفیه فاضلاب، بهترین ابزار عیبیابی، چشمان اپراتور است. سطح تانک راکتور بستر متحرک باید الگوی “جوشش غلتان” (Rolling Boil) داشته باشد. مدیاها باید آزادانه به سطح بیایند، بچرخند و دوباره به عمق بروند.

اگر مشاهده شود که در بخشی از تانک (معمولاً گوشهها)، مدیاها ساکن شده و تودهای صلب تشکیل دادهاند (Clumping)، نشانه خطر است. این سکون باعث میشود بیوفیلمها ضخیم شده و به هم بچسبند (Bridging)، که در نهایت منجر به ایجاد شرایط بیهوازی و انتشار بوی بد میشود. در این حالت، باید دبی هوا در آن ناحیه افزایش یابد یا دیفیوزرهای گرفتگیدیده تمیز شوند. در واحدهای CCR پتروشیمی نیز، پایش اختلاف فشار ($\Delta P$) بین ورودی و خروجی بستر، شاخص اصلی برای تشخیص حرکت صحیح کاتالیست در راکتور بستر متحرک است.

آنالیز دورهای کاتالیست/مدیا

فاز جامد در یک راکتور بستر متحرک ابدی نیست.

- در پتروشیمی (CCR): کاتالیستها به مرور زمان سطح ویژه خود را از دست میدهند یا مسموم میشوند. اپراتور باید به صورت هفتگی از خروجی راکتور نمونهگیری کند (Sampling) و پارامترهایی مثل درصد کربن (Coke on Catalyst)، سطح کلر و استحکام مکانیکی (Crush Strength) را در آزمایشگاه بسنجد. اگر ذرات ریز (Fines) زیاد شده باشند، یعنی سایش در سیستم بالاست و باید نرخ گردش کاتالیست کاهش یابد.

- در تصفیه آب (MBBR): بررسی وزن بیومس (MLSS چسبیده) روی مدیا حیاتی است. اگر مدیاها خیلی سنگین شوند، تهنشین میشوند و اگر خیلی سبک باشند (بدون بیوفیلم)، یعنی شوک سمی به باکتریها وارد شده است. همچنین باید درصد شکستگی مدیاها چک شود؛ در یک راکتور بستر متحرک استاندارد، سالانه حدود ۱ تا ۲ درصد مدیا به دلیل سایش از بین میرود که باید با مدیای نو (Make-up) جایگزین شود.

بازرسی دیفیوزرهای هوادهی در کف

محرک اصلی در اکثر سیستمهای راکتور بستر متحرک آبی، هوای فشرده است. دیفیوزرهای نصب شده در کف مخزن، تحت شرایط سخت محیطی و وزن ستون آب قرار دارند. گرفتگی منافذ دیفیوزر (Fouling) توسط رسوبات معدنی یا لجن بیولوژیکی، باعث میشود حبابها درشت شوند (Coarse Bubbles). حباب درشت نه تنها انتقال اکسیژن را کاهش میدهد، بلکه نیروی لیفت (Lift Force) کافی برای به حرکت درآوردن مدیاها را ندارد.

برنامه PM شامل “اسیدشویی” (Acid Cleaning) دیفیوزرها از طریق خطوط هوا (تزریق گاز اسید فرمیک) یا تخلیه تانک و شستشوی مکانیکی سالانه است. در سیستمهای کاتالیستی نیز، نازلهای توزیعکننده گاز در “Lift Pot” باید در زمانهای تعمیرات اساسی (Overhaul) از نظر فرسایش (Erosion) ناشی از برخورد ذرات کاتالیست بررسی شوند.

مقایسه فنی: راکتور بستر متحرک در برابر بستر سیال (Fluidized Bed)

یکی از رایجترین نقاط سردرگمی در طراحی فرآیند، تشخیص مرز بین راکتور بستر متحرک و راکتور بستر سیال است. اگرچه در هر دو سیستم ذرات جامد حرکت میکنند، اما رژیم هیدرودینامیکی و اهداف طراحی آنها کاملاً متفاوت است. در بستر سیال، سرعت سیال (گاز یا مایع) از سرعت “حداقل سیالیت” (Minimum Fluidization Velocity) فراتر میرود، که باعث میشود ذرات از هم فاصله گرفته و رفتاری شبیه به یک مایع جوشان داشته باشند.

اما در راکتور بستر متحرک، سرعت سیال عمداً پایینتر از حد سیالیت نگه داشته میشود. این تفاوت به ظاهر ساده، پیامدهای مهندسی بزرگی دارد:

- رژیم جریان: در بستر سیال ما با اختلاط کامل (Back-mixing) روبرو هستیم که برای واکنشهای سریع و انتقال حرارت عالی است. اما در راکتور بستر متحرک، جریان پیستونی (Plug Flow) حاکم است که برای واکنشهایی که نیاز به زمان ماند دقیق و پیشرفت مرحلهبهمرحله دارند، بازدهی بسیار بالاتری دارد.

- سایش و غبار: میزان سایش در بستر سیال به دلیل برخورد ذرات با سرعت بالا بسیار شدید است. در مقابل، ذرات در راکتور بستر متحرک به آرامی روی هم میلغزند، لذا تولید ذرات ریز (Fines) به مراتب کمتر است و عمر کاتالیست یا مدیا طولانیتر خواهد بود.

- افت فشار: افت فشار در بستر سیال ثابت و برابر با وزن بستر است، اما در راکتور بستر متحرک، افت فشار تابعی از سرعت سیال و وضعیت فشردگی ذرات است که دست طراح را برای کنترل انرژی مصرفی بازتر میگذارد.

نوآوری در متریال؛ نسل جدید مدیاها و کاتالیستها

تحقیقات اخیر در حوزه راکتور بستر متحرک بر روی بهینهسازی “هوشمند” سطح تماس متمرکز شده است. در بخش بیولوژیکی، مدیاهای هوشمند با قابلیت خود-تنظیمی (Self-regulating) در حال توسعه هستند. این مدیاها دارای تخلخلهای نانو-ساختار هستند که فقط به گونههای خاصی از باکتریهای نیتریفیکاسیون اجازه رشد میدهند، پدیدهای که راندمان حذف نیتروژن در راکتور بستر متحرک را تا ۴۰ درصد بهبود میبخشد.

در بخش کاتالیستی نیز، استفاده از نانو-کامپوزیتها در ساخت کاتالیستهای کروی مخصوص راکتور بستر متحرک، مقاومت به سایش را به طرز چشمگیری افزایش داده است. کاتالیستهای جدید “پوسته-هسته” (Core-Shell) به گونهای طراحی شدهاند که فلزات گرانقیمت مثل پلاتین در لایههای داخلی محافظت میشوند تا در اثر لغزش ذرات در بستر متحرک، از بدنه جدا نشوند. این نوآوریها باعث شده است که دوره زمانی شارژ مجدد کاتالیست در واحدهای پتروشیمی طولانیتر شده و هزینههای عملیاتی به شدت کاهش یابد.

چکلیست مهندسی: پیش از راهاندازی راکتور بستر متحرک

راهاندازی (Start-up) یک راکتور بستر متحرک، حساسترین مرحله عمر آن است. کوچکترین نقص در تجهیزات داخلی میتواند منجر به حوادثی نظیر فرار کاتالیست یا گرفتگی کل مسیر جریان شود. پیش از تزریق خوراک یا فاضلاب، بازرسی موارد زیر الزامی است:

- تست همترازی توریها (Sieve Alignment): در یک راکتور بستر متحرک، فاصله بین توری نگهدارنده و بدنه باید کمتر از نصف قطر کوچکترین ذره (کاتالیست یا مدیا) باشد. در غیر این صورت، ذرات در شکافها گیر کرده یا از راکتور خارج میشوند.

- آزمون توزیع هوا/گاز: پیش از ریختن مدیا در تانکهای MBBR، باید با آب خالص تست هوادهی انجام شود. حبابها باید در تمام سطح تانک یکنواخت باشند. وجود هرگونه ناحیه بدون حباب (Dead Zone)، به معنای رسوب کردن مدیا در آینده است.

- کالیبراسیون سیستم لیفت (Lift System): در واحدهای CCR، باید سرعت گاز در لولههای انتقال کاتالیست دقیقاً تنظیم شود. سرعت بیش از حد باعث پودر شدن کاتالیست و سرعت کم باعث سقوط ذرات و انسداد لوله (Plugging) میشود.

- بررسی کیفیت سطحی داخلی: جدارههای داخلی راکتور بستر متحرک و لولههای انتقال

- باید کاملاً صیقلی و بدون پلیسه باشند. هرگونه برجستگی فلزی باعث ایجاد سایش غیرعادی ذرات در حین حرکت ثقلی میشود.

بخش سوالات متداول تخصصی (Technical FAQ)

1. نرخ پرشدگی (Fill Ratio) ایدهآل در یک راکتور بستر متحرک چقدر است؟

در کاربردهای تصفیه فاضلاب (MBBR)، نرخ پرشدگی بهینه معمولاً بین ۵۰٪ تا ۶۷٪ حجم کل مخزن است. پر کردن بیش از ۷۰٪ حجم راکتور با مدیا باعث مختل شدن الگوی چرخش، افزایش استهلاک مدیا و کاهش راندمان انتقال اکسیژن میشود. در مقابل، برای سیستمهای کاتالیستی پتروشیمی، بستر به صورت متراکم و ۱۰۰٪ پر در نظر گرفته میشود.

2. چرا در راکتور بستر متحرک با پدیده گرفتگی (Clogging) مواجه نمیشویم؟

این یکی از مزایای استراتژیک این تکنولوژی است. برخلاف بستر ثابت، در راکتور بستر متحرک، ذرات (مدیا) دائماً در حال حرکت و برخورد با یکدیگر هستند. این برخوردها و نیروهای برشی ناشی از جریان سیال، باعث کنده شدن مداوم لایههای قدیمی و ضخیم بیوفیلم (Sloughing) میشود. این مکانیزم خود-تمیزکنندگی (Self-cleaning) مانع از مسدود شدن منافذ بستر میگردد.

3. تفاوت اصلی بین راکتور بستر متحرک (Moving Bed) و بستر سیال (Fluidized Bed) چیست؟

در بستر متحرک، ذرات با حفظ تماس فیزیکی با یکدیگر حرکت میکنند و سرعت سیال کمتر از سرعت سیالیت است (جریان پیستونی). اما در بستر سیال، سرعت سیال به قدری زیاد است که ذرات از هم فاصله گرفته و بستر منبسط میشود (رژیم اختلاط کامل). بستر متحرک برای واکنشهای نیازمند زمان ماند دقیق، پایداری بیشتری دارد.

4. تاثیر دمای محیط بر عملکرد راکتور بستر متحرک بیولوژیکی چیست؟

مانند تمام فرآیندهای بیولوژیکی، کاهش دما باعث کند شدن فعالیت باکتریها میشود. اما راکتور بستر متحرک به دلیل داشتن بیوفیلم ضخیم و محافظت شده در لایههای داخلی مدیا، نسبت به سیستمهای لجن فعال (Activated Sludge) در برابر تغییرات دمایی و شوکهای حرارتی بسیار مقاومتر است و در زمستان راندمان خود را بهتر حفظ میکند.

5. چه زمانی باید مدیای جدید به راکتور بستر متحرک اضافه کرد؟

مدیاهای پلیمری عمر طولانی (بیش از 10 سال) دارند، اما در اثر اصطکاک و سایش هیدرودینامیکی، سالانه حدود 1 تا 3 درصد از حجم آنها در اثر فرسایش از بین میرود. توصیه میشود سالی یکبار سطح اشغالشده توسط مدیا اندازهگیری شود و در صورت کاهش، مقدار جبرانی (Make-up) به مخزن اضافه گردد.

۶. آیا راکتور بستر متحرک میتواند نیترات و فسفر را هم حذف کند؟

بله. با طراحی دو مرحلهای شامل یک زون آنوکسیک (بدون هوادهی با میکسر) و یک زون هوازی (با هوادهی)، راکتور بستر متحرک به خوبی قادر به انجام فرآیندهای نیتریفیکاسیون و دنیتریفیکاسیون جهت حذف کامل نیتروژن و فسفر از پساب است.

7. سیستمهای کاتالیستی CCR چگونه از فرار کاتالیست جلوگیری میکنند؟۷. سیستمهای کاتالیستی CCR چگونه از فرار کاتالیست جلوگیری میکنند؟

در این راکتورها از توریهای جانبی با دقت بالا (Center Screens و Scallops) استفاده میشود که سایز منافذ آنها از قطر کاتالیست کروی کوچکتر است. همچنین سیستمهای غبارگیر (Dust Collectors) ذرات ریزی که در اثر سایش تولید شدهاند را پیش از ورود مجدد کاتالیست به بستر جدا میکنند تا مسیر جریان مسدود نشود.