میکسر هموژنایزر چیست؟ راهنمای جامع

در فرایندهای تولید صنعتی، دستیابی به یک بافت کاملاً یکنواخت و پایدار، اغلب چالشبرانگیزتر از چیزی است که در نگاه اول به نظر میرسد. بسیاری از مهندسان با مشکلاتی مانند دوفاز شدن محصول نهایی، تهنشینی ذرات یا زبری بافت کرمها و سسها دستوپنج نرم میکنند. استفاده از همزنهای معمولی یا میکسرهای ساده، اغلب توانایی شکستن ذرات در ابعاد میکرونی را ندارد و دقیقاً همینجا است که محدودیتهای تجهیزات روتین آشکار میشود. برای رفع این معضل و ایجاد پیوند قوی میان فازهای ناسازگار (مانند آب و روغن)، ما به تکنولوژی قدرتمندتری نیاز داریم که بتواند با اعمال تنش برشی بالا، ساختار فیزیکی سیال را تغییر دهد؛ میکسر هموژنایزر همان ابزاری است که این وظیفه حیاتی را بر عهده دارد.

ما در این مقاله تخصصی، قصد داریم مکانیزم دقیق عملکرد میکسر هموژنایزر و تکنولوژی روتور-استاتور را از منظر مهندسی بررسی کنیم. تمرکز اصلی ما بر تشریح چگونگی فرآیند همگنسازی و معرفی معیارهای کلیدی برای انتخاب صحیح دستگاه است. هدف ما ارائه دیدگاهی فنی و در عین حال کاربردی است تا مدیران تولید، سرمایهگذاران و کارشناسان فنی بتوانند با شناخت کامل پارامترهای اثرگذار، تجهیزات متناسب با ویسکوزیته و نوع محصول خود را شناسایی کنند و از انتخابهای نادرست که منجر به توقف خط تولید میشود، جلوگیری نمایند.

- میکسر هموژنایزر چیست و دقیقاً چه کاری انجام میدهد؟

- اصول عملکرد و مکانیزم فنی دستگاه میکسر هموژنایزر

- انواع میکسر هموژنایزر بر اساس ساختار و کاربرد

- کاربردهای میکسر هموژنایزر در صنایع مختلف

- اجزای اصلی و متریال ساخت میکسر هموژنایزر (آناتومی دستگاه)

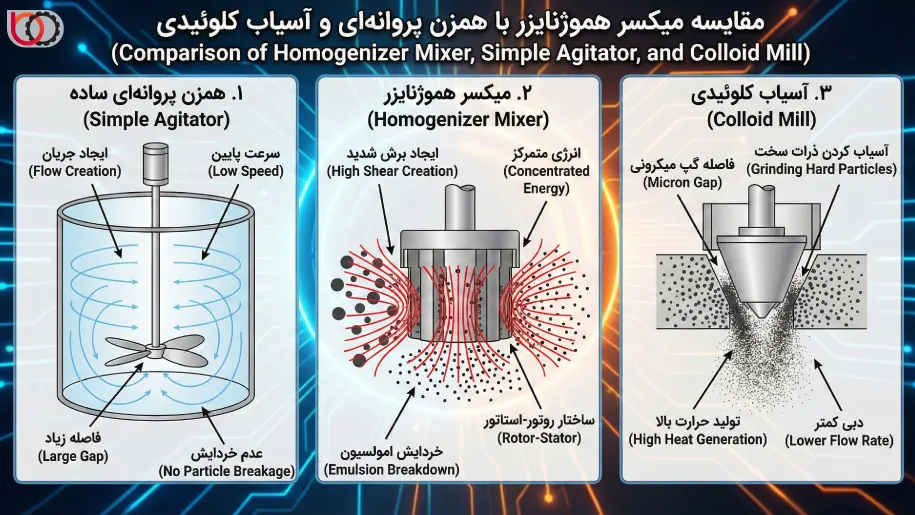

- مقایسه میکسر هموژنایزر با سایر تجهیزات

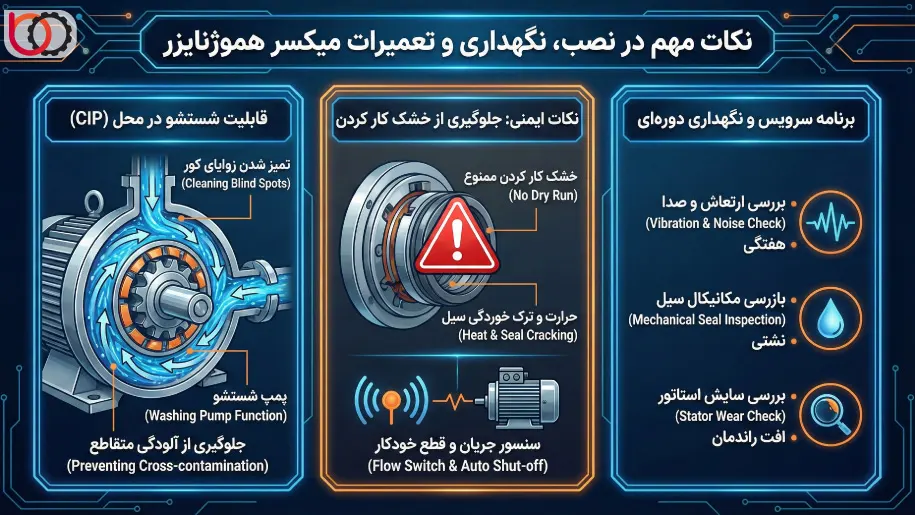

- نکات مهم در نصب، نگهداری و تعمیرات میکسر هموژنایزر

- راهنمای خرید و عوامل موثر بر قیمت میکسر هموژنایزر

- جمعبندی و پرسشهای متداول فنی

میکسر هموژنایزر چیست و دقیقاً چه کاری انجام میدهد؟

زمانی که از میکسرهای صنعتی صحبت میکنیم، میکسر هموژنایزر (Homogenizer Mixer) جایگاهی متمایز نسبت به همزنهای ساده دارد. این دستگاه یک تجهیز مکانیکی قدرتمند است که ما از آن نه برای یک جابهجایی ساده سیالات، بلکه برای اعمال انرژی شدید جهت خرد کردن ذرات جامد یا قطرات مایع استفاده میکنیم. هدف اصلی در استفاده از میکسر هموژنایزر، کاهش اندازه اجزای سازنده یک مخلوط به ابعاد میکرونی است تا حدی که محصول نهایی به یک ساختار یکنواخت و همگن دست پیدا کند. این تجهیزات با ایجاد نیروهای فیزیکی شدید، بر نیروی چسبندگی بین ذرات غلبه میکنند و سطحی از یکنواختی را ارائه میدهند که دستیابی به آن با روشهای سنتی عملاً غیرممکن است. ما در مهندسی فرآیند، این دستگاه را ابزاری برای تبدیل ناهمگنیهای فیزیکی به یک ساختار پایدار و تجاری میدانیم.

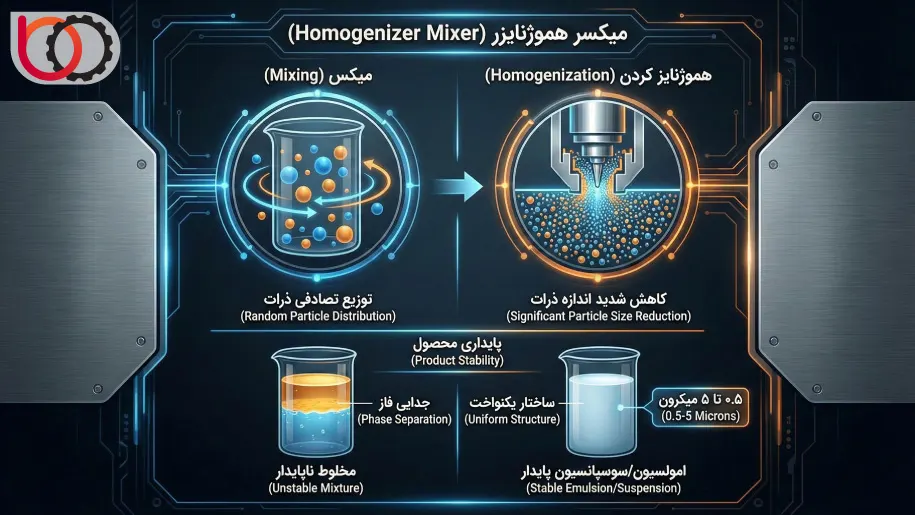

تفاوت کلیدی میکس (Mixing) و هموژنایز کردن (Homogenization)

درک تفاوت میان این دو مفهوم برای انتخاب صحیح تجهیزات حیاتی است. در عملیات میکس یا مخلوط کردن، هدف ما صرفاً توزیع تصادفی دو یا چند ماده در کنار یکدیگر است؛ مانند حل کردن شکر در آب یا مخلوط کردن چند نوع پودر با هم. در اینجا ماهیت فیزیکی ذرات لزوماً تغییر نمیکند و اندازه آنها ثابت میماند. اما ما در عملیات هموژنایز کردن با چالش متفاوتی روبرو هستیم.

در فرایند هموژنایزاسیون توسط میکسر هموژنایزر، تمرکز ما بر کاهش اندازه ذرات (Particle Size Reduction) است. اینجا صرفاً مواد را کنار هم قرار نمیدهیم، بلکه آنها را تحت فشار و برش قرار میدهیم تا ریزتر شوند. اگر یک همزن معمولی، ذرات روغن را صرفاً در آب میچرخاند، هموژنایزر قطرات بزرگ روغن را به هزاران قطره میکروسکوپی تبدیل میکند. این تفاوت بنیادین باعث میشود که میکسر هموژنایزر برای تولید محصولاتی که نیاز به بافت نرم، جذب بالا و ظاهر براق دارند، گزینهای بدون جایگزین باشد.

مفهوم امولسیون و سوسپانسیون پایدار

یکی از اصلیترین خروجیهای کار با میکسر هموژنایزر، ایجاد امولسیونها و سوسپانسیونهای پایدار است. بسیاری از محصولات صنعتی مانند کرمهای آرایشی یا سسهای خوراکی، از ترکیب دو فاز ناسازگار (مانند آب و روغن) تشکیل شدهاند که به طور طبیعی تمایل به جدایی دارند. ما برای جلوگیری از این پدیده، باید قطرات فاز پراکنده (Dispersed Phase) را آنقدر ریز کنیم که نیروهای دافعه و ویسکوزیته محیط بر نیروی گرانش غلبه کنند.

میکسر هموژنایزر با اعمال انرژی مکانیکی متمرکز، قطرات را به اندازهای کوچک میکند (معمولاً بین ۰.۵ تا ۵ میکرون) که پایداری محصول برای مدت طولانی تضمین میشود. در مورد سوسپانسیونها نیز، ما ذرات جامد را درون مایع چنان ریز و پخش میکنیم که تهنشینی اتفاق نیفتد. بدون استفاده از این تکنولوژی، محصول نهایی پس از مدت کوتاهی دوفاز شده و کیفیت ظاهری و عملکردی خود را از دست میدهد.

اصول عملکرد و مکانیزم فنی دستگاه میکسر هموژنایزر

درک دقیق عملکرد میکسر هموژنایزر نیازمند شناخت رفتار سیالات تحت نیروهای مکانیکی شدید است. برخلاف میکسرهای ساده که بر جابهجایی کلی سیال (Bulk Flow) تمرکز دارند، ما در اینجا بر ایجاد تغییرات موضعی شدید در حجمهای بسیار کوچک سیال تمرکز میکنیم. اساس کار این تجهیزات بر پایه تبدیل انرژی جنبشی موتور به انرژی هیدرودینامیکی است که مستقیماً بر ساختار مواد اثر میگذارد. ما برای دستیابی به این هدف، از یک مهندسی دقیق در طراحی فاصله بین قطعات متحرک و ثابت بهره میبریم تا بتوانیم سیال را در کسری از ثانیه تحت تنشهای شدید قرار دهیم.

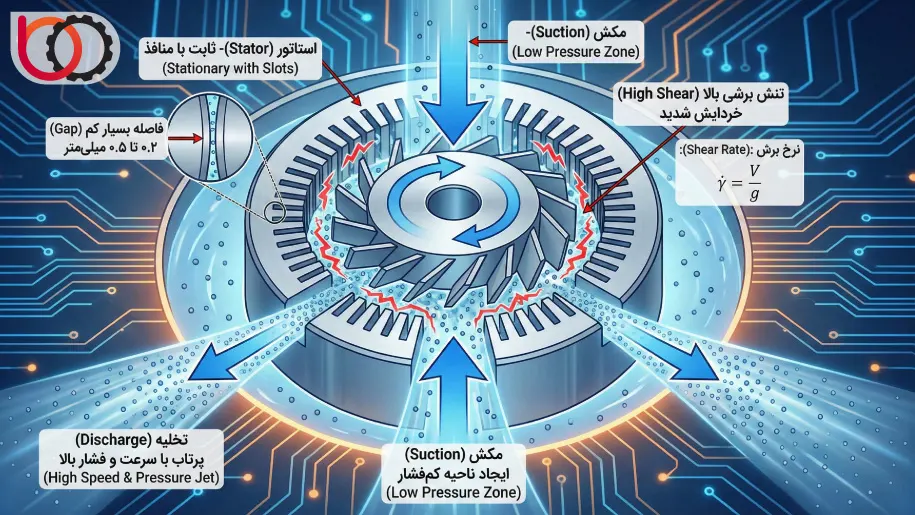

تکنولوژی روتور-استاتور (Rotor-Stator) چیست؟

هسته مرکزی و عامل اصلی کارایی در میکسر هموژنایزر، مجموعهای به نام «هد» (Head) است که شامل دو بخش کلیدی روتور و استاتور میشود. روتور، پرهای است که با سرعت دورانی بسیار بالا (معمولاً ۳۰۰۰ دور در دقیقه یا بیشتر) میچرخد و نقش ایجاد شتاب در سیال را بر عهده دارد. در مقابل، استاتور یک قطعه ثابت و بدون حرکت است که روتور را احاطه کرده و دارای منافذ، شیارها یا سوراخهای دقیق است.

نکته فنی بسیار مهم در این طراحی، فاصله بسیار کم (Gap) میان لبه بیرونی روتور و لبه داخلی استاتور است. ما در طراحیهای مهندسی دقیق، این فاصله را در حد چند دهم میلیمتر (معمولاً بین ۰.۲ تا ۰.۵ میلیمتر) در نظر میگیریم. این فاصله اندک تضمین میکند که تمام موادی که وارد هد میشوند، راه فراری جز عبور از منطقه پرفشار و پرتنش نداشته باشند و عملیات خردایش با حداکثر راندمان انجام شود.

مفهوم تنش برشی بالا (High Shear) و نحوه ایجاد آن

اصطلاح «هایشیر» (High Shear) که به این میکسرها اطلاق میشود، اشاره به نیروی برشی شدیدی دارد که در فاصله بین روتور و استاتور ایجاد میگردد. وقتی روتور با سرعت خطی بالا حرکت میکند، سیال را با خود میکشد، اما استاتور ثابت سعی در متوقف کردن آن دارد. این تضاد سرعت در یک فاصله بسیار کم، باعث ایجاد نرخ برش (Shear Rate) میشود. ما نرخ برش را میتوانیم به صورت تقریبی با رابطه زیر توصیف کنیم:

$$\dot{\gamma} = \frac{V}{g}$$

که در آن $V$ سرعت خطی نوک روتور و $g$ فاصله شکاف (Gap) است. هرچه سرعت بالاتر و فاصله کمتر باشد، نرخ برش بیشتر خواهد بود. در میکسر هموژنایزر، این نرخ برش به قدری بالاست که قطرات مایع یا ذرات جامد هنگام عبور از این ناحیه، تحت تاثیر نیروهای هیدرولیکی پاره شده و به اجزای کوچکتر تقسیم میشوند. ما از این مکانیزم فیزیکی برای غلبه بر نیروی کشش سطحی قطرات استفاده میکنیم.

مراحل فرآیند: مکش، برش و تخلیه

چرخه عملکردی در داخل هدِ میکسر هموژنایزر طی یک توالی سریع و مداوم رخ میدهد که ما آن را در سه مرحله تحلیل میکنیم:

- مکش (Suction): چرخش سریع روتور باعث ایجاد نیروی گریز از مرکز میشود. این نیرو موجب تخلیه مواد از مرکز روتور شده و یک ناحیه کمفشار در مرکز ایجاد میکند. در پی این کاهش فشار، مواد جدید از بالا یا پایین (بسته به طراحی) به داخل هد مکیده میشوند.

- برش (Shearing): مواد مکیده شده به سمت محیط بیرونی روتور پرتاب میشوند. در اینجا، سیال در فاصله تنگ میان روتور و استاتور گیر افتاده و تحت شدیدترین تنشهای مکانیکی و هیدرولیکی قرار میگیرد. در این مرحله است که عملیات اصلی خردایش و همگنسازی رخ میدهد.

- تخلیه (Discharge): سیال پس از عبور از منطقه برش، با سرعت و فشار بالا از طریق منافذ استاتور به بیرون پرتاب میشود. این پرتاب شدید (Jet) باعث ایجاد گردش و سیرکولاسیون در کل مخزن میشود و تضمین میکند که تمام محتویات ظرف بارها و بارها از داخل هد عبور کرده و فرآیند هموژنایزاسیون تکمیل شود.

انواع میکسر هموژنایزر بر اساس ساختار و کاربرد

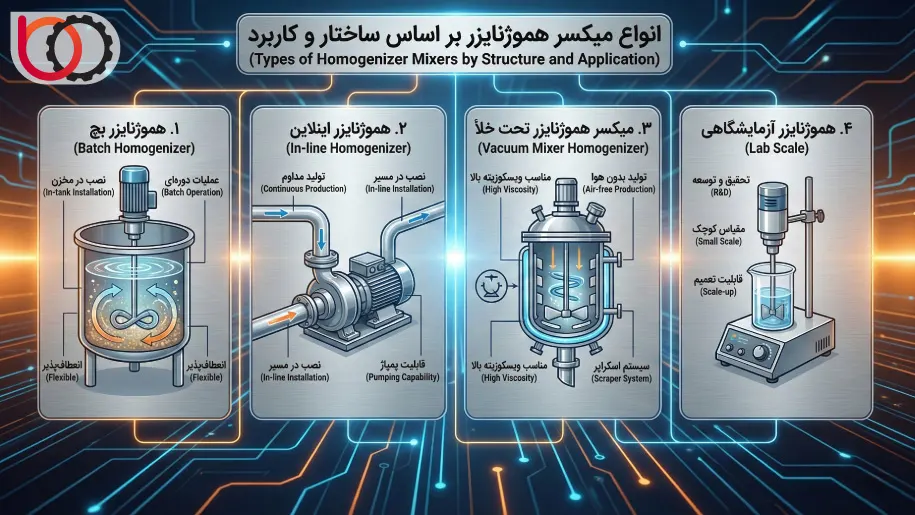

در صنعت فرآوری، ما نمیتوانیم یک نسخه واحد را برای تمام خطوط تولید تجویز کنیم. انتخاب نوع دستگاه هموژنایزر وابستگی مستقیمی به حجم تولید، ویسکوزیته مواد، حساسیت محصول به هوا و پیوستگی خط تولید دارد. سازندگان تجهیزات صنعتی، این میکسرها را در مدلهای مختلفی طراحی کردهاند تا پاسخگوی نیازهای متفاوت، از تولید کارگاهی کوچک تا کارخانجات عظیم پتروشیمی باشند. ما در این بخش، دستهبندیهای اصلی موجود در بازار را از نظر ساختار مهندسی و شیوه نصب بررسی میکنیم.

۱. هموژنایزر بچ یا مخزنی (Batch Homogenizer)

رایجترین و شناختهشدهترین نوع این تجهیزات، مدلهای بچ هستند. ما در این طراحی، یونیت هموژنایزر را مستقیماً بر روی یک مخزن یا دیگ پروسس نصب میکنیم. هدِ دستگاه (شامل روتور و استاتور) درون مواد غوطهور میشود و عملیات همگنسازی را در یک حجم مشخص و محدود انجام میدهد.

این مدلها معمولاً به صورت عمودی نصب میشوند و میتوانند روی پایههای متحرک یا به صورت ثابت روی درب مخزن قرار گیرند. مزیت اصلی سیستمهای بچ، انعطافپذیری آنهاست؛ ما میتوانیم از یک دستگاه برای چندین مخزن مختلف استفاده کنیم (در مدلهای پرتابل). با این حال، در مخازن بسیار بزرگ، ممکن است گردش مواد در نقاط دورتر از میکسر به خوبی انجام نشود، که در این شرایط ما معمولاً از یک همزن کمکی (مثل همزن پارویی) برای هدایت مواد به سمت هموژنایزر استفاده میکنیم.

۲. هموژنایزر اینلاین یا خطی (In-line Homogenizer)

زمانی که نیاز به تولید مداوم (Continuous) داریم یا میخواهیم محصول را در مسیر انتقال همگن کنیم، ما به سراغ هموژنایزرهای اینلاین میرویم. ساختار این دستگاه شباهت زیادی به پمپهای سانتریفیوژ دارد؛ با این تفاوت که به جای پروانه پمپ، به مجموعه روتور و استاتور مجهز شده است.

در این مدل، مواد از یک طرف وارد محفظه شده، تحت برش شدید قرار میگیرند و از طرف دیگر خارج میشوند. ما از اینلاینها در دو حالت استفاده میکنیم: یا به صورت «یکبار عبور» (Single Pass) برای محصولاتی که به انرژی کمتری نیاز دارند، و یا به صورت «سیرکولاسیون» (Recirculation) که مواد چندین بار بین مخزن و هموژنایزر گردش میکنند تا به دانهبندی مطلوب برسند. از آنجا که این دستگاه خود خاصیت پمپاژ دارد، در بسیاری از موارد نیاز به پمپ انتقال جداگانه را حذف میکند.

۳. میکسر هموژنایزر تحت خلأ (Vacuum Mixer Homogenizer)

این پیشرفتهترین نوع سیستمهای همگنسازی است که ما معمولاً آن را به صورت یک پکیج کامل شامل مخزن دوجداره، سیستم اسکراپر (بغلتراش) و پمپ وکیوم میبینیم. چالش اصلی در تولید محصولات با ویسکوزیته بالا (مثل کرمها و ژلها)، محبوس شدن حبابهای هوا در حین میکس است که باعث فساد اکسیداسیونی و ظاهر نامناسب میشود.

در میکسر هموژنایزر تحت خلأ، کل عملیات میکس در محیطی کاملاً ایزوله و بدون هوا انجام میشود. پمپ وکیوم هوای داخل مخزن را تخلیه میکند تا مواد در شرایط فشار منفی میکس شوند. این ویژگی باعث میشود محصول نهایی دارای چگالی بالا، ظاهری براق و بدون حباب باشد. همچنین، وجود سیستمهای اسکراپر در این دستگاهها تضمین میکند که مواد چسبیده به دیواره مخزن مدام جدا شده و به سمت مرکز و هدِ هموژنایزر هدایت شوند تا تبادل حرارتی و اختلاط به صورت کامل انجام پذیرد.

۴. هموژنایزر آزمایشگاهی (Lab Scale)

پیش از تولید انبوه، ما نیاز داریم فرمولاسیون و پارامترهای فرایند را در مقیاس کوچک اعتبارسنجی کنیم. هموژنایزرهای آزمایشگاهی نسخههای مینیاتوری مدلهای صنعتی هستند که دقیقاً با همان مکانیزم روتور-استاتور کار میکنند. اهمیت این دستگاهها در قابلیت «تعمیمپذیری» (Scale-up) آنهاست؛ یعنی نتایجی که ما در آزمایشگاه با ۵۰۰ میلیلیتر نمونه میگیریم، باید قابل تعمیم به مخازن ۵۰۰۰ لیتری صنعتی باشد. این دستگاهها معمولاً دارای دور موتور متغیر و هدهای قابل تعویض هستند تا مهندسان R&D بتوانند سناریوهای مختلف تولید را شبیهسازی کنند.

کاربردهای میکسر هموژنایزر در صنایع مختلف

تکنولوژی همگنسازی با برش بالا، مرزهای یک صنعت خاص را درنوردیده و امروزه ما ردپای آن را در هر خط تولیدی که نیاز به اختلاط دقیق دارد، مشاهده میکنیم. اگرچه اصول عملکرد دستگاه ثابت است، اما ما در هر صنعت به دنبال اهداف متفاوتی هستیم؛ از طعم و بافت در غذا گرفته تا نرخ جذب در دارو. در این بخش، ما نحوه استفاده عملیاتی از میکسر هموژنایزر را در چهار صنعت مادر بررسی میکنیم و نشان میدهیم که چگونه این تجهیز، چالشهای اختصاصی هر حوزه را برطرف میکند.

صنایع غذایی (سس، رب، نوشیدنی)

در صنایع غذایی، چالش اصلی ما حفظ «پایداری» و «حس دهانی» (Mouthfeel) مطلوب است. بارزترین مثال در این حوزه، تولید سس مایونز و سسهای سالاد است. این محصولات امولسیون روغن در آب هستند و بدون اعمال نیروی برشی کافی، قطرات روغن بزرگ باقی مانده و محصول نهایی به سرعت دوفاز میشود (روغن جدا میشود). ما با استفاده از میکسر هموژنایزر، قطرات روغن را به اندازهای ریز میکنیم که محصول، ظاهری براق، بافتی سفت و خامهای پیدا کند. همچنین در تولید آبمیوه و نکتار، ما از این دستگاه برای خرد کردن پالپها و جلوگیری از تهنشینی ذرات میوه استفاده میکنیم تا مصرفکننده در تمام بطری طعمی یکنواخت را تجربه کند. علاوه بر این، در فرآوری صمغها (مثل زانتان گام) و استابیلایزرها که تمایل شدید به کلوخه شدن (Fish-eye) دارند، نیروی برشی هموژنایزر تنها راه باز کردن کامل پودر در آب است.

صنایع آرایشی و بهداشتی (کرم، لوسیون، شامپو)

کیفیت یک محصول آرایشی بیش از هر چیز با بافت و میزان جذب آن قضاوت میشود. ما در تولید کرمهای مرطوبکننده، لوسیونهای بدن و ضدآفتابها، نیاز داریم فاز چربی و فاز آبی را چنان با هم بیامیزیم که محصول نهایی روی پوست احساس سنگینی ایجاد نکند. میکسر هموژنایزر با کاهش اندازه ذرات امولسیون به زیر ۲ میکرون، سطح تماس مواد با پوست را افزایش داده و باعث جذب سریعتر و موثرتر مواد مغذی میشود. همچنین در تولید شامپوها و ژلهای سر، ما برای دیسپرس کردن یکنواخت مواد صدفیکننده و نرمکنندهها از این تجهیزات بهره میبریم. استفاده از سیستمهای تحت خلأ در این صنعت یک استاندارد الزامی است، زیرا وجود کوچکترین حباب هوا در کرم، نه تنها ظاهر آن را خراب میکند، بلکه بستری برای اکسیداسیون و فساد میکروبی فراهم میآورد.

صنایع دارویی (پماد، شربت، واکسن)

در داروسازی، اولویت اول ما «یکنواختی دوز» (Dosage Uniformity) و رعایت استانداردهای بهداشتی است. زمانی که یک پماد موضعی یا شربت دارویی تولید میکنیم، باید اطمینان داشته باشیم که ماده مؤثره دارو (API) در تمام حجم محصول به صورت کاملاً یکسان پخش شده است. اگر عملیات میکس به درستی انجام نشود، ممکن است در یک تیوپ پماد غلظت دارو بیش از حد مجاز و در تیوپ دیگر کمتر از حد اثرگذار باشد. ما از میکسرهای هموژنایزر با طراحیهای بهداشتی (Sanitary Design) و قابلیت نظافت آسان برای تولید انواع امولسیونهای تزریقی، پمادهای چشمی و سوسپانسیونهای آنتیبیوتیک استفاده میکنیم. در این کاربردها، سطح استیل باید دارای کمترین زبری باشد (Electropolished) تا از تجمع باکتری جلوگیری شود.

صنایع شیمیایی (رنگ، رزین، چسب)

ماهیت مواد در صنایع شیمیایی معمولاً ویسکوزیته بسیار بالا و وجود ذرات جامد سخت است. در اینجا ما از هموژنایزر بیشتر برای عملیات «دیسپرس کردن» (Dispersion) و باز کردن کلوخهها استفاده میکنیم. در تولید رنگ و پوششهای صنعتی، پیگمنتها (رنگدانهها) به صورت کلوخههای به هم چسبیده هستند که باید شکسته شوند تا رنگدهی کامل داشته باشند. ما با اعمال تنش برشی بالا، این پیگمنتها را باز کرده و در رزین پایه پخش میکنیم. همچنین در تولید چسبها، گریسها و کودهای شیمیایی مایع، هموژنایزر به ما کمک میکند تا واکنشهای شیمیایی را با افزایش سطح تماس مواد تسریع کنیم و محصولی همگن و بدون گلوله تولید نماییم.

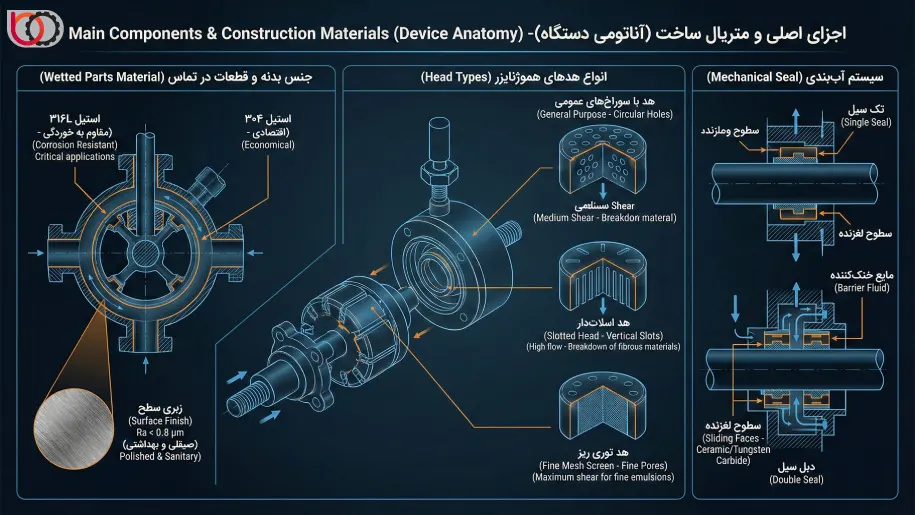

اجزای اصلی و متریال ساخت میکسر هموژنایزر (آناتومی دستگاه)

کیفیت نهایی محصول و طول عمر خط تولید، وابستگی مستقیمی به مهندسی ساخت و کیفیت قطعات به کار رفته در میکسر هموژنایزر دارد. ما در بررسی فنی این تجهیزات، تنها به توان موتور نگاه نمیکنیم؛ بلکه متریال بدنه، دقت ماشینکاری قطعات و تکنولوژی آببندی از اهمیت بالاتری برخوردارند. یک دستگاه با طراحی ضعیف، نه تنها محصولی بیکیفیت تولید میکند، بلکه میتواند به منبعی برای آلودگی میکروبی یا ذرات فلزی تبدیل شود. در این بخش، ما کالبدشکافی دقیقی از اجزای حیاتی دستگاه انجام میدهیم.

جنس بدنه و قطعات در تماس با مواد (استیل ۳۰۴ vs ۳۱۶)

در صنایع حساس مانند غذا و دارو، تمام قطعاتی که با مواد در تماس هستند (Wetted Parts) باید از آلیاژهای استنلس استیل (فولاد ضدزنگ) ساخته شوند. اما انتخاب گرید استیل یک تصمیم مهندسی حیاتی است. ما معمولاً با دو گزینه اصلی روبرو هستیم: استیل ۳۰۴ و استیل ۳۱۶L.

برای کاربردهای عمومی که مواد خاصیت خورندگی ندارند، استیل ۳۰۴ گزینهای اقتصادی و قابل قبول است. اما زمانی که ما با محصولاتی اسیدی (مثل سس کچاپ)، شور (حاوی نمک) یا دارویی سروکار داریم، استفاده از استیل ۳۱۶L یک الزام قطعی است. این آلیاژ به دلیل داشتن عنصر مولیبدن، مقاومت بسیار بالایی در برابر خوردگی شیمیایی (Pitting) دارد. علاوه بر جنس، «زبری سطح» (Surface Finish) نیز برای ما مهم است؛ سطوح داخلی باید چنان صیقلی باشند (معمولاً با استاندارد Ra < 0.8 µm) که هیچ باکتری یا باقیمانده موادی نتواند در خلل و فرجهای میکروسکوپی آن پنهان شود.

انواع هدهای هموژنایزر (Head Types)

اگرچه مکانیزم کلی روتور-استاتور ثابت است، اما ما با تغییر هندسه و شکل هندسی سوراخهای استاتور (Head)، میتوانیم رفتار دستگاه را برای مواد مختلف بهینه کنیم. انتخاب هد مناسب، کلید دستیابی به بافت مورد نظر است:

- هد با سوراخهای عمومی (General Purpose): این رایجترین نوع استاتور است که دارای سوراخهای دایرهای یا بیضیشکل میباشد. ما از این هد برای اکثر فرایندهای اختلاط عمومی و شکستن ذرات جامد نرم استفاده میکنیم.

- هد اسلاتدار (Slotted Head): این استاتور دارای شیارهای عمودی و بلند است. طراحی آن به گونهای است که برای خرد کردن مواد فیبری، الاستیک و ذرات جامد سختتر مناسب است و جریان سیال بالایی ایجاد میکند.

- هد توری ریز (Fine Mesh Screen): زمانی که هدف ما تولید امولسیونهای بسیار دقیق و شکستن ذرات به ریزترین حالت ممکن است، از این استاتور استفاده میکنیم. سوراخهای این مدل بسیار ریز هستند و تنش برشی ماکسیمم را ایجاد میکنند، اما دبی خروجی را کمی کاهش میدهند.

سیستم آببندی (Mechanical Seal)

یکی از پرچالشترین بخشهای میکسر هموژنایزر، نقطه اتصال شفت چرخان به بدنه ثابت مخزن است. در اینجا ما نمیتوانیم از پکینگهای ساده یا کاسه نمد استفاده کنیم، زیرا فشار و سرعت بالا باعث نشتی فوری میشود. راهکار مهندسی ما استفاده از «مکانیکال سیل» (Mechanical Seal) است.

مکانیکال سیل شامل دو سطح بسیار صیقلی (معمولاً از جنس سرامیک، کاربید تنگستن یا کربن) است که روی هم میلغزند و مانع عبور سیال میشوند.

- تک سیل (Single Seal): برای مواد معمولی که چسبندگی یا سایش زیادی ندارند استفاده میشود.

- دبل سیل (Double Seal): برای مواد چسبنده (مثل چسب)، ساینده (مثل شربتهای حاوی شکر کریستاله) یا مواد خطرناک، ما حتماً از دبل سیل استفاده میکنیم. در این سیستم، یک مایع خنککننده (Barrier Fluid) بین دو سیل جریان دارد که هم وظیفه خنککاری را انجام میدهد و هم به عنوان یک سد ایمنی عمل میکند تا در صورت خرابی سیل اول، مواد به بیرون نشت نکنند.

مقایسه میکسر هموژنایزر با سایر تجهیزات

یکی از چالشهای رایج خریداران در بازار تجهیزات صنعتی، شباهتهای ظاهری و اسمی دستگاههای مختلف است. بسیاری از مشتریان تصور میکنند که هر دستگاهی که دارای موتور و پره باشد، میتواند عملیات همگنسازی را انجام دهد، یا برعکس، برای هر نوع اختلاطی نیاز به هزینه برای هموژنایزر دارند. ما در مهندسی فرآیند، مرزهای مشخصی را بین این تجهیزات تعریف میکنیم. انتخاب اشتباه در این مرحله میتواند به معنای خرید دستگاهی باشد که یا قدرت کافی برای شکستن ذرات را ندارد (محصول زبر میشود) و یا بیش از حد نیاز پیچیده و گران است. در اینجا ما تفاوتهای فنی و عملیاتی میکسر هموژنایزر را با سه رقیب و همکار اصلی خود بررسی میکنیم.

تفاوت هموژنایزر روتور-استاتور با هموژنایزر فشار بالا (High Pressure)

بزرگترین ابهام موجود در بازار، تفاوت میان «میکسر هموژنایزر» (که موضوع این مقاله است) و «هموژنایزر فشار بالا» است. اگرچه هر دو نام هموژنایزر را یدک میکشند، اما مکانیزم عملکرد آنها کاملاً متفاوت است.

هموژنایزر فشار بالا (HPH) از سیستم پیستونی استفاده میکند. در این دستگاه، مایع با فشاری بسیار بالا (گاهی تا ۲۰۰۰ بار) از یک شیر بسیار تنگ عبور داده میشود. این تکنولوژی عمدتاً برای مایعات با ویسکوزیته پایین مثل شیر پاستوریزه و آبمیوههای رقیق استفاده میشود تا ذرات چربی را در مقیاس نانو بشکند.

در مقابل، میکسر هموژنایزر از تکنولوژی روتور-استاتور و نیروی برشی استفاده میکند. ما این دستگاه را برای محصولات با ویسکوزیته متوسط تا بالا (مثل کرم، سس، ژل) ترجیح میدهیم. هموژنایزر فشار بالا معمولاً نمیتواند مواد غلیظ و چسبنده را پمپ کند و هزینه نگهداری بسیار بالاتری دارد. بنابراین اگر محصول شما کرم یا سس است، میکسر هموژنایزر انتخاب صحیح است، اما برای شیر همگن شده، مدل فشار بالا کارایی دارد.

تفاوت میکسر هموژنایزر با همزن پروانهای ساده (Agitator)

همزنهای ساده که به آنها میکسر پروانهای یا دیسکی میگوییم، وظیفه ایجاد «جریان» (Flow) را دارند، نه ایجاد «برش» (Shear). هدف اصلی یک همزن معمولی، به گردش درآوردن سیال در کل مخزن است تا دما یکنواخت شود یا مواد تهنشین نشوند. پرههای این همزنها با سرعت پایینتر میچرخند و فاصله زیادی با بدنه دارند.

ما زمانی که نیاز به شکستن ذرات، باز کردن گلولههای پودر یا ترکیب روغن و آب داریم، متوجه میشویم که همزن ساده کاملاً ناتوان است. همزن ساده ممکن است ساعتها کار کند اما هنوز ذرات روغن به صورت لکههای بزرگ روی سطح باقی بمانند. در مقابل، میکسر هموژنایزر انرژی را در یک نقطه متمرکز میکند تا ساختار مواد را بشکند. در طراحیهای مدرن مخازن، ما اغلب از هر دو استفاده میکنیم: یک همزن پارویی آرامگرد برای جابجایی مواد ویسکوز و رساندن آنها به هدِ هموژنایزر، و یک هموژنایزر برای انجام عملیات اصلی خردایش.

تفاوت با آسیابهای کلوئیدی (Colloid Mills)

آسیاب کلوئیدی نزدیکترین خویشاوند به میکسر هموژنایزر است و هر دو از روتور و استاتور استفاده میکنند. تفاوت اصلی در «هندسه» و «فاصله گپ» است. در آسیاب کلوئیدی، روتور و استاتور معمولاً مخروطی هستند و فاصله بین آنها بسیار کمتر و قابل تنظیم با دقت میکرونی است.

ما از آسیاب کلوئیدی زمانی استفاده میکنیم که نیاز به آسیاب کردن ذرات جامد بسیار سخت در مایع یا تولید خمیرهای بسیار سفت (مثل کره بادامزمینی یا خمیر دندان) داریم. آسیاب کلوئیدی دبی (خروجی) کمتری نسبت به میکسر هموژنایزر دارد و حرارت بیشتری تولید میکند. اگر هدف ما صرفاً ایجاد امولسیون یا حل کردن صمغها با سرعت بالا باشد، میکسر هموژنایزر به دلیل دبی بالاتر و استهلاک کمتر، گزینه مهندسیتری محسوب میشود.

نکات مهم در نصب، نگهداری و تعمیرات میکسر هموژنایزر

سرمایهگذاری روی خرید یک میکسر هموژنایزر صنعتی، تنها نیمی از مسیر تولید موفق است؛ نیمه دیگر، تضمین عملکرد مداوم و بدون توقف آن در طول سالیان متمادی است. ما در تجربیات میدانی خود بارها شاهد بودهایم که خرابیهای پرهزینه و توقف خط تولید، نه به دلیل ضعف در ساخت دستگاه، بلکه ناشی از نادیده گرفتن پروتکلهای نگهداری و خطاهای اپراتوری بوده است. یک هموژنایزر به دلیل سرعت دوران بسیار بالا و تنشهای مکانیکی شدیدی که تحمل میکند، نیازمند مراقبتهای فنی دقیقتری نسبت به مخازن ساده ذخیره است. در این بخش، ما دستورالعملهای حیاتی برای حفظ سلامت دستگاه و ایمنی فرایند را مرور میکنیم.

قابلیت شستشو در محل (CIP) در هموژنایزرها

در صنایع دارویی و غذایی، نظافت دستگاه فقط یک توصیه نیست، بلکه یک الزام سختگیرانه قانونی است. باز کردن هدِ هموژنایزر برای شستشو پس از هر بچ تولید، کاری زمانبر و غیرمنطقی است. به همین دلیل، ما سیستمهای مدرن را با قابلیت CIP (Cleaning In Place) یا «شستشو در محل» طراحی میکنیم.

نکته جالب در مورد میکسر هموژنایزر این است که خود دستگاه میتواند به عنوان پمپ شستشو عمل کند. زمانی که محلولهای شوینده (سود، اسید یا آب داغ) وارد سیستم میشوند، چرخش روتور با سرعت بالا تلاطم شدیدی ایجاد میکند که باعث تمیز شدن تمامی زوایای کور، پشت پرهها و منافذ استاتور میشود. ما باید اطمینان حاصل کنیم که در طراحی لولهکشی، هیچ نقطه مردهای (Dead Leg) وجود نداشته باشد و محلول CIP بتواند با فشار و سرعت مناسب از داخل هد عبور کرده و هرگونه باکتری یا باقیمانده محصول قبلی را حذف کند. این قابلیت، ریسک آلودگی متقاطع (Cross-contamination) بین دو محصول مختلف را به صفر میرساند.

نکات ایمنی: جلوگیری از خشک کار کردن دستگاه (Dry Run)

اگر بخواهیم تنها یک خط قرمز بزرگ برای کار با میکسر هموژنایزر تعیین کنیم، آن «خشک کار کردن» است. مکانیزم آببندی این دستگاهها (مکانیکال سیل) به گونهای طراحی شده که سطوح صیقلی آن برای خنک شدن و روانکاری، به عبور جریان سیال (محصول) نیاز دارند.

اگر اپراتور به اشتباه دستگاه را قبل از ورود مواد روشن کند، یا پمپاژ مواد قطع شود و دستگاه همچنان کار کند، اصطکاک شدید بین سطوح سیل در عرض چند ثانیه حرارت بسیار زیادی تولید میکند. این شوک حرارتی باعث ترک خوردن سرامیکهای سیل و سوختن الاستومرها میشود که نتیجه آن نشتی فوری است. ما برای جلوگیری از این خطای پرهزینه، اکیداً توصیه میکنیم که از سیستمهای اینترلاک (Interlock) و سنسورهای جریان (Flow Switch) استفاده شود تا در صورت نبود مایع در محفظه، برق موتور به صورت خودکار قطع گردد و از آسیب دیدن دستگاه جلوگیری شود.

برنامه سرویس و نگهداری دورهای میکسر هموژنایزر

ما برای جلوگیری از خرابیهای ناگهانی، یک برنامه نگهداری پیشگیرانه (PM) را پیشنهاد میکنیم که باید توسط تیم فنی کارخانه اجرا شود:

- بررسی ارتعاش و صدا: تغییر در صدای دستگاه یا لرزش غیرعادی، اولین نشانه از بالانس نبودن روتور یا خرابی بلبرینگهاست. ما باید به صورت هفتگی این موارد را پایش کنیم.

- بازرسی مکانیکال سیل: بررسی چشمی برای هرگونه نشت قطرهای مایع از محل شفت. حتی یک نشتی کوچک نشاندهنده پایان عمر سیل است و باید قبل از خرابی کامل تعویض شود.

- بررسی سایش استاتور: به مرور زمان، مواد ساینده ممکن است لبههای تیز سوراخهای استاتور را گرد کنند. ما با بازرسی دورهای هد، در صورت مشاهده سایش، باید قطعه را تعویض کنیم، زیرا کند شدن لبهها باعث افت شدید راندمان همگنسازی و طولانی شدن زمان تولید میشود.

راهنمای خرید و عوامل موثر بر قیمت میکسر هموژنایزر

زمانی که تصمیم به خرید میکسر هموژنایزر میگیریم، با طیف وسیعی از قیمتها در بازار مواجه میشویم که ممکن است در نگاه اول گیجکننده باشد. اما از دیدگاه مهندسی و بازرگانی، قیمت این تجهیزات تابعی مستقیم از مشخصات فنی، متریال و آپشنهای کنترلی آنهاست. ما نباید صرفاً به قیمت اولیه نگاه کنیم، بلکه «هزینه کل مالکیت» (TCO) که شامل هزینههای تعمیرات، مصرف انرژی و توقف خط تولید است، باید معیار اصلی تصمیمگیری ما باشد. در این بخش، پارامترهای فنی را که مستقیماً بر قیمت تمام شده دستگاه اثر میگذارند، تشریح میکنیم تا بتوانید بودجه خود را هوشمندانه مدیریت کنید.

تاثیر توان موتور و برند الکتروموتور

محرک اصلی دستگاه و عاملی که تعیین میکند آیا هموژنایزر میتواند مواد ویسکوز شما را بچرخاند یا خیر، الکتروموتور است. قیمت نهایی دستگاه به شدت تحت تاثیر توان (کیلووات/اسب بخار) موتور است. ما باید توان را دقیقاً متناسب با ویسکوزیته و حجم مخزن انتخاب کنیم؛ انتخاب موتور ضعیف باعث سوختن سیمپیچ در فشار کاری بالا میشود و انتخاب موتور بیش از حد قوی، هدررفت انرژی و سرمایه است. علاوه بر توان، برند موتور (مانند زیمنس، موتوژن یا برندهای چینی) و وجود «اینورتر» (Inverter) برای کنترل دور موتور، اختلاف قیمت قابل توجهی ایجاد میکنند. وجود اینورتر برای ما حیاتی است، زیرا امکان استارت نرم (Soft Start) و تنظیم سرعت برش را فراهم میکند که مستقیماً بر کیفیت محصول و عمر مکانیکال سیل اثرگذار است.

تاثیر آپشنهای اضافه (سیستم وکیوم، جک هیدرولیک، گرمکن)

یک میکسر هموژنایزر میتواند یک دستگاه ساده باشد یا یک پلتفرم فرایندی کامل. هر آپشنی که ما به دستگاه اضافه میکنیم، سطح مهندسی و قیمت را تغییر میدهد:

- سیستم وکیوم: اضافه شدن پمپ وکیوم و مخزن مقاوم در برابر فشار منفی، قیمت را افزایش میدهد اما برای تولید کرمهای بدون حباب ضروری است.

- سیستم لیفت هیدرولیک: در مدلهای بچ، برای بلند کردن هد و تمیزکاری آسان، ما از جکهای هیدرولیک یا پنوماتیک استفاده میکنیم که مکانیزم دستگاه را پیچیدهتر و گرانتر میکند.

- مخزن دوجداره (ژاکتدار): اگر فرآیند شما نیاز به گرمایش یا سرمایش حین میکس دارد، مخزن باید دوجداره باشد تا سیال حرارتی (مثل بخار یا آب داغ) در جداره آن گردش کند. این ویژگی نیازمند جوشکاریهای دقیق و متریال بیشتر است.

کیفیت ساخت و برند سازنده

فراتر از مشخصات روی کاغذ، کیفیت ساخت (Workmanship) عاملی پنهان اما تعیینکننده است. ما در ارزیابی سازندگان، به مسائلی مانند دقت تراشکاری قطعات روتور-استاتور، کیفیت جوش آرگون (TIG) بدنه، و تراز بودن شفت (Alignment) توجه میکنیم. سازندگان معتبر که از استیل ۳۱۶ واقعی با سرتیفیکیت معتبر استفاده میکنند و خدمات پس از فروش واقعی (تامین مکانیکال سیل و قطعات یدکی) ارائه میدهند، طبیعتاً قیمت بالاتری نسبت به کارگاههای غیرتخصصی دارند. خرید از برندهای معتبر برای ما به منزله خرید «اطمینان از تداوم تولید» است، چرا که خرابی یک قطعه کوچک در دستگاهی بینامونشان میتواند خط تولید را هفتهها متوقف کند.

جمعبندی و پرسشهای متداول فنی

انتخاب تجهیزات فرآیندی همواره نقطه تعادل میان هزینههای سرمایهای و کیفیت نهایی محصول است. ما در بررسی تکنولوژی میکسر هموژنایزر دریافتیم که این دستگاه فراتر از یک همزن معمولی عمل میکند و ابزاری ضروری برای مهندسی ساختار مواد در ابعاد میکرونی است. برای تولیدکنندگانی که به دنبال تثبیت جایگاه خود در بازارهای رقابتی غذا، دارو و آرایشی هستند، استفاده از مکانیزم روتور-استاتور جهت تضمین پایداری امولسیون و یکنواختی بافت، یک ضرورت اجتنابناپذیر محسوب میشود. شناخت دقیق نیازمندیهای خط تولید، شامل ویسکوزیته سیال، حجم بچ و حساسیتهای بهداشتی، به ما کمک میکند تا سرمایه خود را دقیقاً صرف ماشینی کنیم که بالاترین بازدهی عملیاتی را ارائه میدهد.

سوالات متداول (FAQ)

در ادامه به برخی از پرتکرارترین سوالات فنی که توسط مهندسان و مدیران تولید مطرح میشود، پاسخ میدهیم:

۱. آیا میکسر هموژنایزر برای مخلوط کردن پودرهای جامد مناسب است؟

میکسر هموژنایزر برای مخلوط کردن پودرهای خشک با یکدیگر طراحی نشده است (این کار وظیفه ریبون بلندر است). اما اگر هدف ما حل کردن یا دیسپرس کردن پودر در یک فاز مایع باشد (مانند حل کردن شیر خشک در آب یا پیگمنت در رزین)، این دستگاه بهترین گزینه است. نیروی برشی بالا باعث میشود کلوخههای پودر فوراً باز شده و هیدراتاسیون کامل انجام شود.

۲. تفاوت هموژنایزر تک مرحلهای و چند مرحلهای (Multi-stage) چیست؟

در مدلهای تک مرحلهای، مواد تنها از یک ردیف روتور و استاتور عبور میکنند. اما در مدلهای چند مرحلهای (معمولاً سه مرحله)، ما سه ردیف روتور و استاتور متحدالمرکز داریم که به ترتیب ریزتر میشوند. مواد در یک بار عبور، سه بار برش میخورند. ما از مدلهای چند مرحلهای برای تولیداتی که نیاز به دانهبندی بسیار ریز در زمان کوتاه دارند (تولید با ظرفیت بالا) استفاده میکنیم.

۳. حداکثر ویسکوزیتهای که دستگاه میتواند تحمل کند چقدر است؟

میکسر هموژنایزر به تنهایی تا ویسکوزیتههای متوسط (حدود ۲۰,۰۰۰ تا ۳۰,۰۰۰ سانتیپواز) عملکرد خوبی دارد. اما برای مواد بسیار غلیظ و خمیری (بالای ۵۰,۰۰۰ سانتیپواز)، جریان سیال به سمت هد متوقف میشود. در این شرایط، ما حتماً باید از یک «همزن پارویی بغلتراش» (Scraper) در کنار هموژنایزر استفاده کنیم تا مواد را به سمت هد هل دهد.