ملت پمپ چیست؟ | Melt Pump در اکسترودرهای پلیمری

در فرایندهای پلیمری، کیفیت محصول نهایی تنها به ذوب و مخلوطکردن مواد در اکسترودر وابسته نیست؛ پایداری جریان مذاب نیز نقشی اساسی دارد. کوچکترین نوسان در فشار یا دبی میتواند باعث ایجاد عیوب سطحی، تغییر ضخامت و افت خواص مکانیکی شود. برای رفع این چالش، تجهیزی کلیدی به نام ملت پمپ (Melt Pump) در خطوط تولید به کار گرفته میشود.

این دستگاه در مرحلهای پس از دستگاه اکسترودر نصب میشود و نقش آن ایجاد یکنواختی و ثبات در جریان مذاب است. اهمیت ملت پمپ بهویژه در تولید محصولاتی مانند فیلمهای پلیمری، ورق، الیاف مصنوعی و قطعات دقیق بیشتر نمایان میشود، جایی که کنترل فشار و دبی مستقیماً بر کیفیت اثر میگذارد.

در ادامه مقاله بررسی خواهیم کرد که ملت پمپ دقیقاً چیست، از چه اجزایی تشکیل میشود، چه مکانیزمی دارد و چگونه به بهبود عملکرد خطوط اکستروژن کمک میکند.

ملت پمپ چیست؟

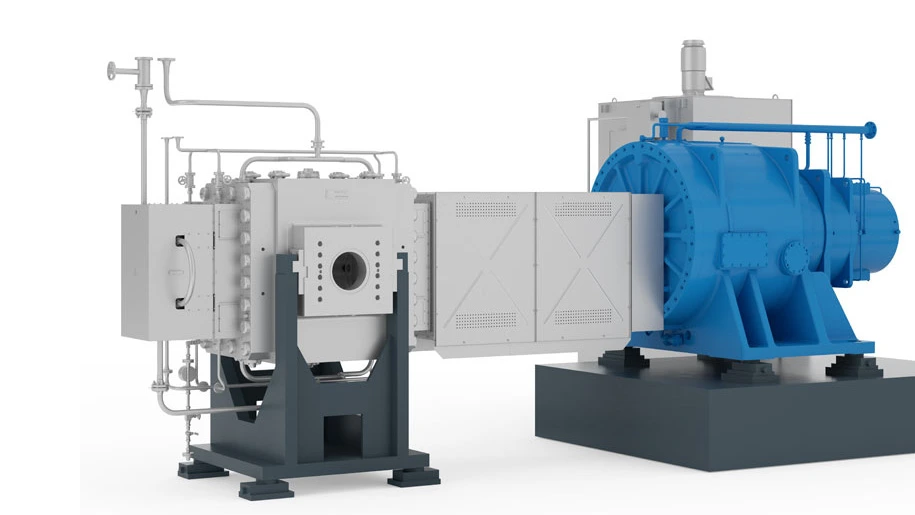

ملت پمپ (Melt Pump) یا پمپ مذاب، یک پمپ دندهای ویژه است که برای انتقال مواد پلیمری ذوبشده در خطوط اکستروژن بهکار میرود. این تجهیز بهعنوان بخشی میان اکسترودر و قالب نصب میشود و وظیفه آن، هدایت مذاب پلیمری بهصورت کنترلشده و پایدار است.

ساختار ملت پمپ بهگونهای طراحی شده که توانایی کار در دماهای بالا و با مواد پلیمری ویسکوز را داشته باشد. محفظه مقاوم در برابر فشار، دندههای دقیق و سیستم آببندی قوی از ویژگیهای ساختاری آن است که امکان جابهجایی مذاب با حداقل افت انرژی و حداکثر اطمینان را فراهم میکند.

به زبان ساده، ملت پمپ ابزاری است که جریان مذاب را از اکسترودر دریافت کرده و آن را برای ورود به دای یا قالب آماده میکند. جایگاه آن در خط تولید، مرزی میان مرحله آمادهسازی مذاب (توسط اکسترودر) و مرحله شکلدهی نهایی (در قالب) است. همین موقعیت نشان میدهد که ملت پمپ بخشی حیاتی از فرایند تولید به شمار میرود و بدون آن، کنترل کیفیت و یکنواختی محصول بهسختی امکانپذیر خواهد بود.

اجزای اصلی ملت پمپ

ملت پمپ بهعنوان یک تجهیز حیاتی در خطوط اکستروژن، از اجزای مکانیکی دقیقی تشکیل شده است. هر جزء با طراحی و متریال خاص خود انتخاب میشود تا بتواند شرایط سختی مانند دماهای بالا (۲۰۰ تا ۳۲۰ درجه سانتیگراد)، فشار زیاد (تا صدها بار) و ویسکوزیته بالای مذاب پلیمری را تحمل کند. شناخت اجزای اصلی این پمپ کمک میکند تا عملکرد آن بهتر درک شود و نگهداری آن نیز سادهتر باشد.

۱. بدنه و محفظه

بدنه، بخش اصلی ملت پمپ است و سایر اجزا درون آن قرار میگیرند.

- جنس: معمولاً از فولاد آلیاژی با روکشهای مقاوم به سایش (مانند فولاد ابزار H13 یا فولاد زنگنزن مقاوم به حرارت) ساخته میشود.

- ویژگی: توان تحمل فشارهای بالا و جلوگیری از تغییر شکل در دماهای بالا.

- طراحی: اغلب دارای کانالهایی برای عبور روغن حرارتی یا المنتهای گرمکننده است تا دمای مذاب در محدوده مورد نظر ثابت بماند.

۲. چرخدندهها

چرخدندهها وظیفه اصلی پمپ را بر عهده دارند.

- نقش: هنگام چرخش همزمان، مذاب را از ورودی دریافت کرده و در فضای بین دندانهها به سمت خروجی هدایت میکنند.

- جنس: اغلب از فولاد سختکاریشده یا آلیاژهای مقاوم به سایش.

- ویژگی: تلرانس ماشینکاری بسیار پایین (چند میکرون) برای جلوگیری از نشتی داخلی یا سایش زودرس.

- تنوع طراحی: بسته به نوع کاربرد (فیلم، ورق یا الیاف) میتوان از پروفیلهای متفاوت چرخدنده استفاده کرد.

۳. یاتاقانها

یاتاقانها محل قرارگیری و حرکت روان چرخدندهها هستند.

- نقش: تحمل بار محوری و شعاعی ناشی از فشار مذاب.

- انواع: یاتاقانهای لغزشی با روانکاری روغن حرارتی یا یاتاقانهای ویژه مقاوم در برابر مواد پلیمری.

- اهمیت: خرابی یاتاقان یکی از دلایل اصلی توقف پمپ است، بنابراین انتخاب دقیق و طراحی مقاوم ضروری است.

۴. سیستم آببندی

این بخش مانع نشتی مذاب در فشار بالا میشود.

- انواع:

- مکانیکی (Mechanical Seal) با صفحات فلزی یا سرامیکی.

- لابیرنتی (Labyrinth Seal) برای فشارهای متوسط.

- آببندهای ویژه با خنککاری برای پلیمرهای حساس یا دماهای بالا.

- انتخاب: وابسته به نوع پلیمر، ویسکوزیته و شرایط فشار.

۵. سیستم گرمایش و کنترل دما

برای حفظ ویسکوزیته یکنواخت و جلوگیری از انجماد موضعی.

- روشها:

- عبور روغن حرارتی در کانالهای بدنه.

- المنتهای الکتریکی برای گرمکردن مستقیم.

- اهمیت: کنترل دقیق دما برای پایداری فرآیند و جلوگیری از نوسان کیفیت.

۶. سیستم اندازهگیری و کنترل

مدلهای پیشرفته ملت پمپ مجهز به سنسورهای فشار و دما هستند.

- نقش: پایش لحظهای شرایط فرآیند.

- اهمیت: دادهها به اپراتور یا سیستم کنترل منتقل میشود تا فرآیند در محدوده ایمن باقی بماند.

- مزیت: پیشگیری از خطا و افزایش ایمنی.

جدول اجزای ملت پمپ و وظایف آنها

| جزء | جنس متداول | وظیفه اصلی |

|---|---|---|

| بدنه و محفظه | فولاد آلیاژی مقاوم به حرارت | نگهداری اجزا، تحمل فشار و دما |

| چرخدندهها | فولاد سختکاریشده | انتقال یکنواخت مذاب |

| یاتاقانها | یاتاقان لغزشی/ویژه | تحمل بار محوری و شعاعی |

| سیستم آببندی | مکانیکی / لابیرنتی | جلوگیری از نشتی مذاب |

| سیستم گرمایش | روغن حرارتی / المنت الکتریکی | کنترل دما و حفظ ویسکوزیته |

| سنسورها | ترموکوپل، سنسور فشار | پایش و کنترل فرآیند |

ملت پمپ مجموعهای از اجزای دقیق و مهندسیشده است که هرکدام نقشی کلیدی در تضمین عملکرد صحیح دستگاه دارند. هماهنگی این اجزا امکان انتقال پایدار مذاب را در شرایط سخت اکستروژن فراهم میسازد.

عملکرد ملت پمپ چگونه است؟

عملکرد ملت پمپ بر پایه مکانیزم پمپهای دندهای طراحی شده است، اما بهطور ویژه برای شرایط سخت فرایندهای پلیمری مهندسی شده. هدف اصلی این تجهیز، حذف نوسانات جریان و ایجاد فشار یکنواخت برای هدایت مذاب به سمت قالب است. برای درک بهتر، میتوان عملکرد ملت پمپ را در چند مرحله متوالی بررسی کرد:

۱. دریافت مذاب از اکسترودر

پس از اینکه مواد اولیه در اکسترودر ذوب و مخلوط شدند، جریان مذاب با دمای بالا و ویسکوزیته مشخص به خروجی اکسترودر میرسد. در این مرحله معمولاً نوساناتی در فشار و دبی وجود دارد؛ بهویژه در خطوطی که بارگذاری مواد یا شرایط ذوبسازی پایدار نیست. ملت پمپ در همین نقطه نصب میشود تا این نوسانات را اصلاح کرده و جریان را برای مرحله شکلدهی آماده کند.

۲. ورود به محفظه پمپ

مذاب از طریق ورودی به محفظه ملت پمپ هدایت میشود. طراحی ورودی بهگونهای است که جریان مذاب بهصورت یکنواخت در سطح مقطع دندهها توزیع شود. در اینجا سیستم گرمایش و کنترل دما اهمیت زیادی دارد، زیرا اگر ویسکوزیته تغییر کند، کل عملکرد پمپ مختل خواهد شد.

۳. گیراندازی و انتقال توسط چرخدندهها

دو چرخدنده همزمان در خلاف جهت یکدیگر میچرخند. با این حرکت، حجم مشخصی از مذاب در فضای بین دندانهها محصور میشود. این حجم بهصورت پیوسته از سمت ورودی به سمت خروجی حرکت داده میشود.

- این فرآیند باعث میشود مذاب بدون عقبگرد حرکت کند.

- نشتی داخلی به حداقل میرسد، چون تلرانس ماشینکاری دندهها بسیار پایین است.

- نتیجه کار، ایجاد جریانی با پالس صفر یا نزدیک به صفر است.

۴. فشردهسازی و ایجاد فشار پایدار

با نزدیکشدن دندانهها در بخش خروجی، مذاب تحت فشار قرار میگیرد و با نیرویی یکنواخت از پمپ خارج میشود. این فشار پایدار دو وظیفه اصلی دارد:

- غلبه بر مقاومت قالب یا دای.

- یکنواختکردن ضخامت و ابعاد محصول نهایی.

بهطور معمول ملت پمپ میتواند فشار را در محدودهای از ۵۰ تا ۳۰۰ بار تأمین کند، بسته به نوع طراحی و پلیمر مورد استفاده.

۵. نقش یاتاقانها و آببندها در پایداری عملکرد

عملکرد پایدار ملت پمپ فقط به دندهها وابسته نیست؛ یاتاقانها و آببندها نقش مهمی ایفا میکنند. یاتاقانها با کاهش اصطکاک اجازه میدهند دندهها روان بچرخند و آببندها مانع نشت مذاب در فشار بالا میشوند. هرگونه نقص در این بخشها، باعث افت راندمان یا توقف کامل پمپ خواهد شد.

۶. خروجی یکنواخت به سمت قالب

مذاب فشردهشده در نهایت از خروجی پمپ خارج میشود. در این نقطه جریان دارای مشخصات زیر است:

- دبی پایدار و قابل پیشبینی.

- فشار یکنواخت و بدون نوسان.

- دمای کنترلشده متناسب با نوع پلیمر.

این ویژگیها تضمین میکنند که مذاب هنگام ورود به قالب یا دای، شرایط ایدهآلی برای شکلدهی داشته باشد.

۷. پایش و کنترل فرآیند

بسیاری از ملت پمپهای مدرن به سنسورهای فشار و دما مجهز هستند. این سنسورها دادههای لحظهای را به سیستم کنترل ارسال میکنند. اپراتور میتواند بر اساس این دادهها سرعت پمپ یا شرایط گرمایش را تنظیم کند تا کیفیت جریان مذاب همواره ثابت بماند.

ملت پمپ مذاب را از اکسترودر دریافت میکند، آن را در فضای میان دندهها گیرانده، با حرکت چرخدندهها به سمت خروجی منتقل میکند، فشار و دبی را تثبیت کرده و در نهایت مذاب یکنواخت را به قالب تحویل میدهد.

اگر این تجهیز در خط تولید وجود نداشته باشد، مشکلاتی مانند نوسان ضخامت، عیوب سطحی، تغییر خواص مکانیکی و استهلاک شدید اکسترودر رخ خواهد داد. به همین دلیل، عملکرد ملت پمپ بخش جداییناپذیر از تولید محصولات پلیمری باکیفیت است.

مزایا و اهمیت استفاده از ملت پمپ

بهکارگیری ملت پمپ در خطوط اکستروژن، یک انتخاب اختیاری نیست بلکه در بسیاری از صنایع به یک الزام تبدیل شده است. این تجهیز نهتنها کیفیت محصول را بهبود میبخشد بلکه بازدهی کل خط تولید را نیز افزایش میدهد. مزایا و اهمیت استفاده از ملت پمپ را میتوان از چند زاویه بررسی کرد:

۱. یکنواختی جریان و فشار

یکی از اصلیترین وظایف ملت پمپ، تثبیت جریان مذاب است. اکسترودرها ذاتاً دچار نوسانات فشار و دبی میشوند که این امر میتواند باعث تغییر ضخامت فیلم، موجدار شدن ورق یا عیوب سطحی شود. ملت پمپ با طراحی دقیق دندهها و محفظه، این نوسانات را حذف کرده و جریان پایدار فراهم میکند.

۲. افزایش کیفیت محصول نهایی

کیفیت سطحی صاف، ابعاد دقیق و خواص مکانیکی یکنواخت تنها در صورتی بهدست میآیند که مذاب با شرایط ثابت به قالب برسد. ملت پمپ این یکنواختی را تضمین میکند و امکان تولید محصولاتی با استانداردهای بالا را فراهم میسازد. به همین دلیل، در صنایعی مانند تولید فیلمهای بستهبندی یا الیاف مصنوعی، استفاده از این تجهیز اجتنابناپذیر است.

۳. کاهش استهلاک اکسترودر

وقتی اکسترودر مجبور باشد علاوه بر ذوب و مخلوطسازی، وظیفه تأمین فشار خروجی را هم انجام دهد، فشار مکانیکی زیادی به مارپیچ و سیلندر وارد میشود. حضور ملت پمپ این بار مکانیکی را بر عهده میگیرد و باعث افزایش طول عمر قطعات حیاتی اکسترودر میشود.

۴. بهبود راندمان انرژی

ملت پمپ با کارایی بالا، نیاز به فشار اضافی از سوی اکسترودر را کاهش میدهد. این موضوع منجر به مصرف انرژی کمتر و کاهش هزینههای تولید میشود. در خطوطی با ظرفیت بالا، صرفهجویی انرژی بهمراتب محسوس خواهد بود.

۵. امکان کار با فشارهای بالا

در بسیاری از فرآیندهای شکلدهی، مانند تولید لوله یا ورقهای ضخیم، نیاز به فشار زیاد برای عبور مذاب از قالب وجود دارد. ملت پمپ توانایی ایجاد فشار پایدار در محدوده صدها بار را دارد، در حالی که اکسترودر بهتنهایی قادر به این کار نیست.

۶. انعطافپذیری در طراحی خطوط تولید

وجود ملت پمپ این امکان را میدهد که اکسترودر صرفاً روی کیفیت ذوب و اختلاط تمرکز کند و وظیفه ایجاد فشار بر عهده پمپ باشد. این تفکیک وظایف، طراحی خطوط تولید را انعطافپذیرتر کرده و امکان دستیابی به کیفیت بالاتر در محصولات مختلف را فراهم میکند.

۷. افزایش بهرهوری و کاهش ضایعات

ثبات جریان مذاب موجب میشود محصولات معیوب و ضایعات تولیدی به حداقل برسند. این موضوع بهویژه در صنایعی که مواد اولیه گرانقیمت استفاده میشود، اهمیت بالایی دارد.

استفاده از ملت پمپ را میتوان سرمایهگذاری برای افزایش عمر تجهیزات، کاهش هزینههای انرژی، بهبود کیفیت محصول و ارتقای راندمان کل خط تولید دانست. این تجهیز، حلقه واسطی است که بدون آن، تولید صنعتی در بسیاری از حوزههای پلیمری با مشکلات جدی مواجه خواهد شد.

تفاوت ملت پمپ و اکسترودر

اگرچه ملت پمپ و اکسترودر در یک خط تولید کنار هم قرار میگیرند، اما وظایف و نقشهای آنها کاملاً متفاوت است. شناخت این تفاوتها به درک بهتر عملکرد خط تولید و انتخاب تجهیزات مناسب کمک میکند.

۱. وظیفه اصلی

- اکسترودر: وظیفه دارد مواد اولیه (پودر، گرانول یا پرک) را ذوب کرده، مخلوط کند و به حالت مذاب یکنواخت برساند. تمرکز اصلی اکسترودر روی آمادهسازی مواد است.

- ملت پمپ: وظیفه اصلی آن انتقال مذاب با فشار پایدار و دبی یکنواخت به سمت قالب است. تمرکز ملت پمپ روی ایجاد ثبات جریان است، نه ذوب یا اختلاط.

۲. مکان نصب در خط تولید

- اکسترودر: در ابتدای خط قرار دارد و مواد جامد را به مذاب تبدیل میکند.

- ملت پمپ: بعد از اکسترودر و قبل از قالب نصب میشود تا جریان مذاب آمادهشده را تنظیم و تثبیت کند.

۳. نوع بار مکانیکی

- اکسترودر: هم بار حرارتی (ذوب مواد) و هم بار مکانیکی (ایجاد فشار) را تحمل میکند.

- ملت پمپ: تنها بار مکانیکی مربوط به انتقال مذاب و ایجاد فشار یکنواخت را بر عهده دارد.

۴. تأثیر بر کیفیت محصول

- اکسترودر: کیفیت اختلاط، توزیع افزودنیها و یکنواختی مذاب را تعیین میکند.

- ملت پمپ: کیفیت نهایی سطح، ثبات ابعاد و یکنواختی ضخامت محصول را تضمین میکند.

۵. فشار کاری

- اکسترودر: فشار خروجی محدود دارد و معمولاً برای ایجاد فشارهای بالا طراحی نشده است.

- ملت پمپ: قادر به ایجاد فشارهای بسیار بالاتر و پایدار است، حتی تا چند صد بار.

۶. مصرف انرژی

- اکسترودر: در صورت نبود ملت پمپ باید همزمان فشار و ذوب را مدیریت کند که منجر به مصرف انرژی بیشتر و استهلاک بالاتر میشود.

- ملت پمپ: با بر عهده گرفتن وظیفه ایجاد فشار، بار انرژی اکسترودر را کاهش میدهد و راندمان کل سیستم را افزایش میدهد.

جدول مقایسه ملت پمپ و اکسترودر

| ویژگی | اکسترودر | ملت پمپ |

|---|---|---|

| وظیفه اصلی | ذوب و اختلاط مواد | انتقال و تثبیت جریان مذاب |

| موقعیت نصب | ابتدای خط | بین اکسترودر و قالب |

| فشار خروجی | محدود | بالا و پایدار |

| تمرکز | آمادهسازی مواد | یکنواختی جریان |

| تأثیر بر کیفیت | کیفیت اختلاط | کیفیت سطح و ابعاد |

| بار مکانیکی | ترکیب حرارتی و مکانیکی | صرفاً مکانیکی |

بنابراین، اکسترودر و ملت پمپ مکمل یکدیگرند و هیچکدام جایگزین دیگری نمیشوند. اکسترودر مذاب را آماده میکند و ملت پمپ شرایط پایدار برای شکلدهی نهایی را فراهم میآورد.

کاربردهای ملت پمپ در صنایع مختلف

ملت پمپ به دلیل توانایی در تثبیت فشار و دبی مذاب، در طیف گستردهای از صنایع پلیمری و فرآیندهای شکلدهی مورد استفاده قرار میگیرد. حضور این تجهیز بهویژه در تولید محصولاتی که نیاز به کیفیت سطحی بالا و ابعاد دقیق دارند، حیاتی است.

۱. تولید فیلمهای پلیمری

در تولید فیلمهای نازک (مانند فیلمهای بستهبندی یا فیلمهای کشاورزی)، حتی کوچکترین نوسان فشار باعث تغییر ضخامت و ایجاد عیوب سطحی میشود. ملت پمپ با ایجاد جریان یکنواخت، فیلمی صاف و با ضخامت پایدار فراهم میکند.

۲. تولید ورق و صفحات پلاستیکی

ورقهای پلیمری در صنایع ساختمانی، خودروسازی و بستهبندی کاربرد دارند. کیفیت یکنواخت و ابعاد دقیق در این محصولات ضروری است. ملت پمپ جریان مذاب را تثبیت کرده و از ایجاد موج یا تغییرات ضخامت در ورق جلوگیری میکند.

۳. صنایع الیاف مصنوعی

الیاف پلیاستر، نایلون و سایر الیاف مصنوعی نیازمند مذابی با دبی کاملاً پایدار هستند. کوچکترین تغییر در فشار میتواند باعث ضعف در خواص مکانیکی الیاف یا شکست آنها در حین ریسندگی شود. ملت پمپ تضمین میکند که هر رشته الیاف با کیفیت یکنواخت تولید شود.

۴. تولید لوله و پروفیل

در خطوط تولید لوله و پروفیلهای پلیمری، ثبات فشار برای حفظ قطر و ضخامت یکنواخت ضروری است. ملت پمپ به جلوگیری از تغییر ابعاد و افزایش کیفیت سطح داخلی و خارجی محصول کمک میکند.

۵. تزریق و قالبگیری دقیق

در برخی فرآیندها، ملت پمپ پیش از قالبگیری تزریقی یا شکلدهی دقیق نصب میشود تا شرایط مذاب بهینه باشد. این موضوع در تولید قطعات حساس پزشکی یا قطعات مهندسی با دقت بالا اهمیت ویژهای دارد.

۶. تولید قطعات مهندسی با پلیمرهای خاص

پلیمرهای مهندسی مانند PEEK یا پلیآمیدهای تقویتشده، ویسکوزیته بالایی دارند و برای شکلدهی نیازمند فشار یکنواخت هستند. ملت پمپ امکان استفاده از این مواد سختپردازش را فراهم میکند.

۷. صنایع بستهبندی چندلایه

در خطوط کو-اکستروژن که چندین مذاب پلیمری همزمان به یک قالب وارد میشوند، کنترل جریان هر لایه اهمیت بالایی دارد. ملت پمپ تضمین میکند که هر لایه با دبی ثابت وارد قالب شود و محصول نهایی بدون عیب لایهای باشد.

هر جا که کیفیت سطحی، یکنواختی ضخامت و ابعاد دقیق اهمیت داشته باشد، ملت پمپ نقش کلیدی دارد.

انواع ملت پمپ و دستهبندی آنها

ملت پمپها بسته به کاربرد و طراحی در چند دسته اصلی قرار میگیرند. شناخت این دستهبندیها کمک میکند انتخاب مناسبتری برای هر خط تولید صورت گیرد.

۱. بر اساس نوع طراحی دندهها

- پمپ دنده خارجی (External Gear Melt Pump):

رایجترین نوع در خطوط اکستروژن. دو چرخدنده هماندازه درگیر شده و جریان مذاب را انتقال میدهند. سادگی طراحی و کارایی بالا از مزایای این مدل است. - پمپ دنده داخلی (Internal Gear Melt Pump):

یک دنده داخلی بزرگ و یک دنده کوچک داخلی دارد. این نوع بیشتر برای جریانهای ویسکوز بالا یا نیاز به پایداری ویژه استفاده میشود.

۲. بر اساس ظرفیت و دبی

- ملت پمپهای کوچک: برای خطوط آزمایشگاهی یا تولید کمظرفیت.

- ملت پمپهای متوسط: مناسب برای تولید فیلم و ورق در مقیاس صنعتی.

- ملت پمپهای بزرگ: ویژه خطوط تولید لوله، ورقهای ضخیم و صنایع سنگین با دبی بالا.

۳. بر اساس کاربرد صنعتی

- ملت پمپ برای فیلم و ورق پلیمری: طراحی بهینه برای جریان پایدار در ضخامتهای کم.

- ملت پمپ برای الیاف مصنوعی: تمرکز روی کنترل دقیق دبی و فشار برای ریسندگی.

- ملت پمپ برای لوله و پروفیل: قابلیت ایجاد فشار بالا برای عبور مذاب از قالبهای سنگین.

- ملت پمپ برای کو-اکستروژن: طراحی چندخطی برای کنترل همزمان چند جریان مذاب.

۴. بر اساس سیستم گرمایش

- گرمایش با روغن حرارتی: رایجترین روش برای یکنواختسازی دما.

- گرمایش الکتریکی: با المنتهای برقی، مناسب برای کاربردهایی که کنترل سریع دما نیاز است.

نکات طراحی و انتخاب ملت پمپ

انتخاب ملت پمپ برای یک خط تولید تنها بر اساس ظرفیت کلی نیست؛ بلکه باید مجموعهای از معیارهای فنی و عملیاتی در نظر گرفته شود. رعایت این نکات تضمین میکند که پمپ متناسب با شرایط خط کار کند و علاوه بر عملکرد پایدار، عمر طولانیتری نیز داشته باشد.

۱. ظرفیت دبی و فشار موردنیاز

- ملت پمپها با ظرفیتهای مختلف طراحی میشوند؛ از چند کیلوگرم در ساعت تا چند تن در ساعت.

- فشار خروجی موردنیاز باید بر اساس مقاومت قالب یا دای و ویژگیهای مذاب تعیین شود. برای مثال، تولید فیلم نازک به فشار متوسط نیاز دارد، در حالی که تولید لوله یا پروفیل نیازمند فشار بالا است.

۲. نوع پلیمر و ویسکوزیته

- پلیمرهایی مانند پلیاتیلن و پلیپروپیلن رفتار جریان سادهتری دارند و انتخاب پمپ برای آنها آسانتر است.

- در مقابل، پلیمرهای مهندسی مثل PEEK یا پلیآمید تقویتشده نیازمند پمپی با دندهها و محفظه مقاومتر در برابر سایش و دما هستند.

۳. محدوده دمای کاری

- ملت پمپ باید توانایی کار در دماهای بالا (۲۰۰ تا ۳۲۰ درجه سانتیگراد یا بیشتر) را داشته باشد.

- سیستم گرمایش (روغن حرارتی یا المنت الکتریکی) باید متناسب با نوع خط انتخاب شود.

۴. جنس اجزا

- بدنه معمولاً از فولاد آلیاژی مقاوم به حرارت ساخته میشود.

- دندهها باید سختکاری شده و در برابر سایش مقاوم باشند.

- انتخاب نوع آببند و یاتاقان بر اساس پلیمر مورد استفاده اهمیت بالایی دارد.

۵. هماهنگی با اکسترودر و قالب

- ملت پمپ باید با خروجی اکسترودر و ورودی قالب هماهنگ باشد.

- اگر ظرفیت پمپ کمتر از خروجی اکسترودر باشد، فشار برگشتی ایجاد میشود که باعث استهلاک شدید مارپیچ خواهد شد.

- اگر ظرفیت پمپ بیشتر از نیاز قالب باشد، فشار بیشازحد روی دای وارد میشود.

۶. سیستمهای کنترل و مانیتورینگ

- پمپهای مجهز به سنسور فشار و دما، امکان کنترل دقیقتر و ایمنتر فرآیند را فراهم میکنند.

- وجود این سیستمها بهویژه در خطوط تولید حساس مانند الیاف یا فیلمهای چندلایه ضروری است.

۷. هزینه و نگهداری

- هزینه اولیه پمپ باید در برابر طول عمر بالا و کاهش ضایعات محصول سنجیده شود.

- طراحیهایی که امکان سرویس و تعویض آسان قطعات مصرفی (یاتاقان و آببند) دارند، در بلندمدت مقرونبهصرفهتر خواهند بود.

انتخاب صحیح ملت پمپ تنها با درنظرگرفتن ظرفیت تولید کافی نیست؛ بلکه باید مجموعهای از عوامل فنی شامل نوع پلیمر، دما، فشار، هماهنگی با اکسترودر و دای، و همچنین سهولت نگهداری را هم در نظر گرفت.

نگهداری و سرویس ملت پمپ

ملت پمپها در شرایط سخت دمایی و فشاری کار میکنند. اگر نگهداری و سرویس آنها بهطور منظم انجام نشود، راندمان دستگاه کاهش یافته و حتی ممکن است کل خط تولید متوقف شود. نگهداری اصولی، عمر تجهیزات را افزایش داده و هزینههای توقف ناخواسته را به حداقل میرساند.

۱. بازبینی منظم اجزا

- چرخدندهها: باید بهطور دورهای از نظر سایش، ترک یا تغییر رنگ بررسی شوند. کوچکترین سایش میتواند دبی خروجی را تحت تأثیر قرار دهد.

- یاتاقانها: نیازمند روانکاری منظم با روغن مناسب هستند. هرگونه صدای غیرعادی یا افزایش دما نشانه خرابی است.

- آببندها: باید از نظر نشتی بررسی شوند. آببندهای مکانیکی یا لابیرنتی در معرض استهلاک هستند و باید طبق برنامه تعویض شوند.

۲. تمیزکاری پس از توقف خط

هنگام توقف خط تولید، بخشی از مذاب درون پمپ باقی میماند. اگر این مذاب خنک و سخت شود، جداسازی آن بسیار دشوار خواهد شد. به همین دلیل، توصیه میشود پس از توقف، پمپ با پلیمر تمیزکننده یا در صورت امکان با هوا یا نیتروژن گرم تخلیه شود.

۳. کنترل دما و فشار

- دمای بیشازحد: میتواند باعث تخریب پلیمر و افزایش سایش دندهها شود.

- فشار بیشازحد: به یاتاقانها و محفظه آسیب میزند. نصب سنسورهای فشار و دما و پایش مداوم آنها ضروری است.

۴. برنامه سرویس دورهای

- بازبینی هفتگی: بررسی وضعیت یاتاقانها و آببندها.

- سرویس ماهانه: بررسی تلرانس دندهها و عملکرد سیستم گرمایش.

- سرویس سالانه: دمونتاژ کامل پمپ، بررسی همه اجزا و تعویض قطعات مصرفی.

۵. انتخاب قطعات یدکی اورجینال

استفاده از قطعات یدکی با کیفیت پایین میتواند بهسرعت باعث خرابی دستگاه شود. توصیه میشود قطعات یدکی مطابق با طراحی اصلی (OEM) تهیه شوند.

نگهداری و سرویس ملت پمپ نهتنها هزینه خرابی و توقف خط را کاهش میدهد، بلکه تضمین میکند پمپ همواره با راندمان بالا و فشار یکنواخت کار کند.

نتیجهگیری

ملت پمپ (Melt Pump) یکی از تجهیزات کلیدی در خطوط اکستروژن است که وظیفه دارد جریان مذاب را پس از خروج از اکسترودر تثبیت کرده و با فشار یکنواخت به قالب منتقل کند. این تجهیز اگرچه نسبت به اکسترودر سادهتر به نظر میرسد، اما نقشی حیاتی در کیفیت نهایی محصول ایفا میکند.

شناخت اجزای اصلی آن شامل بدنه، چرخدندهها، یاتاقانها، آببندها و سیستم گرمایش، به درک بهتر عملکرد دستگاه کمک میکند. همچنین توجه به اصول انتخاب، نگهداری و سرویس دورهای موجب افزایش عمر مفید دستگاه و بهبود بهرهوری خط تولید خواهد شد.

در صنایع مختلف از تولید فیلم و ورق گرفته تا الیاف مصنوعی، لوله و پروفیل، و حتی بستهبندیهای چندلایه، ملت پمپ تضمینکننده کیفیت پایدار و یکنواختی ابعاد محصول است.

ما این مقاله را در امید عمران سهند با هدف ارائه یک منبع آموزشی و فنی تدوین کردیم تا مهندسان و فعالان صنعت پلیمر بتوانند درک دقیقی از اهمیت و نقش ملت پمپ در خطوط تولید داشته باشند.