شکست مذاب در محصولات پلیمری

آیا تا به حال با سطح ناهموار اکسترودیت (Extrudate) در تولید لوله پلاستیکی مواجه شدهاید؟ یا ماتی و زبری سطحی را، که شبیه به پدیده پوست کوسه ای (Sharkskin) است، روی فیلم دمشی شفاف مشاهده کردهاید؟

این عیوب سطحی مستقیماً کیفیت محصولات پلیمری را کاهش داده و آنها را غیرقابل فروش میکنند. این مشکلات همگی زیرمجموعه یک پدیده رئولوژیکی به نام پدیده شکست مذاب (Melt Fracture) هستند.

هدف این مقاله بررسی دقیق این است که شکست مذاب چیست؟ چگونه روی محصولات پلیمری مختلف ظاهر میشود (انواع آن) و مهمتر از همه، راه های رفع شکست مذاب برای دستیابی به سطحی صاف و با کیفیت کدامند.

شکست مذاب چیست؟

پدیده شکست مذاب (Melt Fracture) یک اصطلاح کلی در فرآوری پلیمرها است که به مجموعهای از اعوجاجها (Distortions) و ناهمواریهای سطحی اشاره دارد. این عیوب مستقیماً بر روی اکسترودیت (Extrudate) ظاهر میشوند؛ اکسترودیت به مذاب پلیمری گفته میشود که از قالب (دای) خارج میگردد و در حال تبدیل شدن به محصول پلیمری نهایی (مانند لوله، فیلم یا پروفیل) است.

برخلاف نام آن، “شکست” در اینجا به معنای پارگی کامل ماده نیست، بلکه به از دست رفتن جریان آرام و پایدار مذاب اشاره دارد. این پدیده، یک ناپایداری جریان مذاب (Melt Flow Instability) است.

تاثیر شکست مذاب بر کیفیت نهایی محصولات پلیمری

شکست مذاب یک محدودیت فرآیندی است؛ به این معنی که در سرعتهای پایین تولید رخ نمیدهد، اما با افزایش سرعت تولید (و عبور از یک نرخ برش بحرانی مشخص)، ناگهان ظاهر میشود.

تأثیر مستقیم این پدیده بر محصولات پلیمری، تخریب کامل کیفیت سطح است. به جای دستیابی به سطحی صاف، یکنواخت و براق، محصول نهایی دارای سطحی کدر، مات، زبر (مانند پوست کوسه ای) یا به شدت مواج و مارپیچی خواهد بود. این اعوجاج سطحی نه تنها از نظر ظاهری نامطلوب است، بلکه میتواند خواص مکانیکی و فیزیکی محصول پلیمری را نیز تضعیف کند.

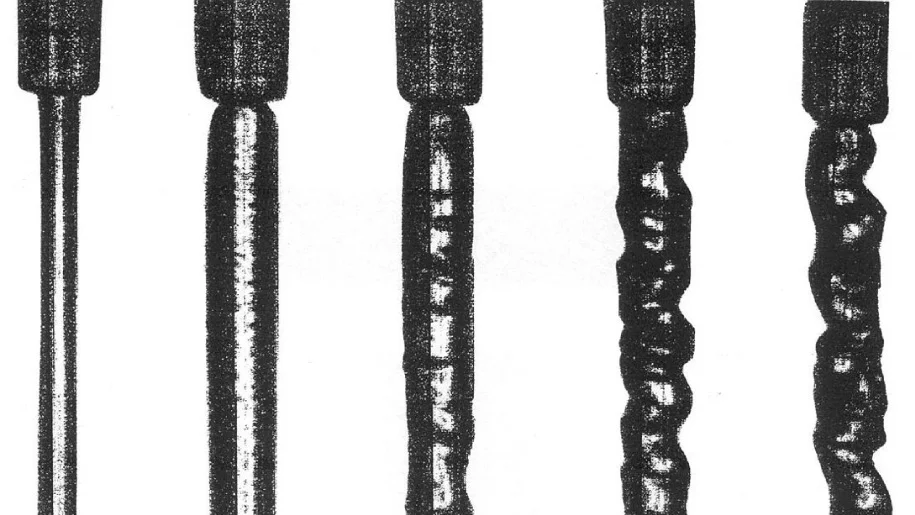

انواع شکست مذاب: چگونه این عیب روی محصولات پلیمری ظاهر میشود؟

ناپایداری جریان مذاب (Melt Flow Instability) بسته به شدت آن و نرخ برش بحرانی که از آن عبور شده است، به شکلهای مختلفی روی محصولات پلیمری ظاهر میشود. تشخیص صحیح نوع عیب، اولین قدم برای یافتن علت شکست مذاب و راهحل آن است. این عیوب معمولاً به ترتیب شدت، از پوست کوسه ای تا شکست مذاب ناخالص دستهبندی میشوند.

پدیده پوست کوسه ای (Sharkskin): زبری سطح محصولات پلیمری

پدیده پوست کوسه ای (Sharkskin Melt Fracture) رایجترین، ملایمترین و اغلب اولین شکلی از شکست مذاب است که با افزایش سرعت تولید مشاهده میشود.

- ظاهر عیب: این پدیده به صورت یک زبری سطحی (Roughness) ریز، با فرکانس بالا و عمود بر جهت جریان مذاب ظاهر میشود. این زبری باعث میشود سطح محصول پلیمری که باید شفاف و براق باشد (مانند فیلم دمشی)، کدر (Haze)، مات و شبیه به بافت پوست کوسه شود. در تولید لوله یا پروفیل، این عیب به صورت از دست رفتن جلای سطحی و زبر شدن سطح لمسی اکسترودیت خود را نشان میدهد.

- مکانیسم وقوع: پوست کوسه ای یک پدیده خروجی است؛ یعنی در داخل قالب رخ نمیدهد، بلکه دقیقاً در لحظه خروج مذاب از لبه قالب (Die Exit) اتفاق میافتد. در این نقطه، تنش کششی بسیار بالایی به لایه سطحی مذاب وارد میشود که منجر به پارگیهای ریز و متناوب در سطح محصول میگردد.

شکست مذاب لغزش-چسبندگی (Stick-Slip): الگوی بامبو در محصولات اکسترودی

اگر سرعت تولید باز هم افزایش یابد و از حد پوست کوسه ای فراتر رود، ناپایداری جریان مذاب وارد مرحله شکست مذاب لغزش-چسبندگی (Stick-Slip Fracture) میشود.

- ظاهر عیب: این نوع شکست مذاب اعوجاج بسیار شدیدتری نسبت به پوست کوسه ای ایجاد میکند. محصول پلیمری خروجی (بهویژه در تولید لوله و پروفیل) دارای الگویی متناوب از بخشهای نسبتاً صاف و بخشهای به شدت ناهموار و موجدار خواهد بود. این ظاهر متناوب که شبیه به ساقهی گیاه بامبو است، نامگذاری این عیب را مشخص میکند.

- مکانیسم وقوع: این پدیده ناشی از لغزش در دیواره قالب (دای) است. مذاب به طور متناوب به دیواره فلزی قالب میچسبد (Stick)، که باعث افزایش فشار در پشت دای میشود؛ سپس، وقتی فشار از حد آستانه چسبندگی فراتر رفت، مذاب ناگهان رها شده و به بیرون میلغزد (Slip). این چرخه چسبندگی و لغزش، الگوی بامبو را روی اکسترودیت ایجاد میکند.

شکست مذاب ناخالص (Gross Melt Fracture): اعوجاج کامل محصول

شکست مذاب ناخالص شدیدترین و آشفتهترین نوع ناپایداری جریان مذاب است.

- ظاهر عیب: در این حالت، محصول پلیمری خروجی دیگر هیچ شباهتی به شکل قالب ندارد. اکسترودیت به صورت کاملاً آشفته، مارپیچی، موجدار و گاهی تکهتکه از قالب خارج میشود. این عیب نشان میدهد که جریان مذاب قبل از رسیدن به خروجی قالب، به طور کامل دچار فروپاشی شده است.

- مکانیسم وقوع: این نوع شکست مذاب برخلاف پوست کوسه ای (که در خروجی قالب رخ میدهد)، یک پدیده ورودی است. این مشکل از ورودی قالب (Die Entry) شروع میشود. تغییر ناگهانی قطر از اکسترودر به قالب، باعث ایجاد جریانهای گردابی (Vortex) و تنشهای بسیار بالا در مذاب میشود که این آشفتگی را در سراسر محصول نهایی ایجاد میکند.

شکست مذاب در محصولات پلیمری (کدام فرآیندها درگیر هستند؟)

پدیده شکست مذاب یک عیب مختص فرآیندهایی است که در آنها مذاب پلیمر با سرعت بالا از یک دهانه کوچک (قالب یا دای) عبور میکند. به همین دلیل، شکست مذاب در محصولات پلیمری عمدتاً در فرآیندهای اکستروژن و گاهی در تزریق پلاستیک مشاهده میشود. تأثیر این عیب، بسته به نوع محصول پلیمری، متفاوت است.

شکست مذاب در اکستروژن فیلم دمشی

در فرآیند اکستروژن فیلم دمشی، کیفیت سطح و شفافیت، دو شاخص کلیدی برای محصول پلیمری نهایی (فیلم بستهبندی) هستند. پدیده پوست کوسه ای (Sharkskin) رایجترین نوع شکست مذاب در این فرآیند است.

این عیب باعث میشود سطح فیلم که باید کاملاً شفاف و براق باشد، کدر (Haze)، مات و زبر شود. این زبری سطحی ناشی از پارگیهای ریز در لحظه خروج مذاب از دای، خواص نوری محصول را به شدت کاهش میدهد و ظاهر آن را برای کاربردهای بستهبندی لوکس یا شفاف، غیرقابل قبول میکند.

شکست مذاب در تولید لوله و پروفیل

در تولید لوله و انواع پروفیلهای پلاستیکی (مانند پروفیل در و پنجره)، شکست مذاب خود را به صورت سطح ناهموار اکسترودیت نشان میدهد. از آنجایی که در این محصولات پلیمری، سطح صاف و یکنواخت برای آببندی یا زیبایی ظاهری اهمیت دارد، هرگونه اعوجاج سطحی (چه به صورت پوست کوسه ای ملایم یا شکست مذاب لغزش-چسبندگی شدید) محصول را از رده کیفی خارج میکند. این ناهمواریها میتوانند در مونتاژ قطعات یا در عملکرد محصول (مانند ایجاد اصطکاک در لولهها) اختلال ایجاد کنند.

شکست مذاب در روکش سیم (Wire Coating)

در فرآیند روکش سیم، مذاب پلیمر با سرعت بسیار بالا به دور یک هسته فلزی (سیم) کشیده میشود تا لایه عایق را تشکیل دهد. این سرعت بالا، فرآیند را به شدت مستعد شکست مذاب، بهویژه پدیده پوست کوسه ای میکند.

تأثیر شکست مذاب در این محصول پلیمری بسیار جدیتر از یک عیب ظاهری است. سطح ناهموار اکسترودیت (روکش عایق) میتواند منجر به ایجاد نقاط ضعف در عایقبندی الکتریکی شود. این ناهمواریها ضخامت موضعی عایق را کاهش داده و خطر شکست دیالکتریک (اتصالی برق) را در محصول نهایی افزایش میدهند.

شکست مذاب در تزریق پلاستیک

اگرچه شکست مذاب عمدتاً یک عیب فرآیندهای اکستروژن پیوسته است، اما در تزریق پلاستیک نیز میتواند رخ دهد. این پدیده در مرحله «پر شدن» (Filling) و در نقاطی که مذاب با سرعت بسیار بالا از مقاطع تنگ عبور میکند، اتفاق میافتد.

نقطه کلیدی، گیت (Gate) یا ورودی قالب است. عبور پرسرعت مذاب از گیت تنگ میتواند نرخ برش بحرانی را شکسته و باعث ایجاد شکست مذاب شود. این عیب روی محصول پلیمری نهایی به صورت لکههای کدر، رگههای مواج یا اعوجاج سطحی در اطراف ناحیه گیت ظاهر میشود که اغلب به آن “Gate Smear” یا “Jetting” نیز گفته میشود.

علت شکست مذاب (مکانیسم علمی تخریب سطح محصول)

شکست مذاب در محصولات پلیمری یک عیب ظاهری ساده نیست، بلکه ریشه در رفتار فیزیکی پیچیدهای به نام رئولوژی پلیمر دارد. علت شکست مذاب، تجاوز از یک آستانه فیزیکی در ماده است. درک این مکانیسمها به ما کمک میکند تا بفهمیم چرا سطح محصول پلیمری در سرعتهای بالا تخریب میشود.

مکانیسم شکست مذاب: عبور از نرخ برش بحرانی

رابطه رئولوژی و شکست مذاب به مفهوم ویسکوالاستیسیته بازمیگردد. مذابهای پلیمری همزمان خواص مایع (ویسکوز) و جامد (الاستیک) دارند.

- در سرعتهای پایین: مذاب فرصت کافی برای «آسودگی» (Relaxation) دارد و مانند یک مایع غلیظ و آرام جریان مییابد.

- در سرعتهای بالا: سرعت جریان از زمان آسودگی زنجیرههای پلیمری سریعتر است. زنجیرهها فرصت باز شدن گرهخوردگیهای خود را ندارند و انرژی الاستیک در آنها ذخیره میشود.

شکست مذاب زمانی رخ میدهد که نرخ برش (سرعت جریان) از یک آستانه مشخص به نام نرخ برش بحرانی (Critical Shear Rate) فراتر رود. در این نقطه، انرژی الاستیک ذخیره شده در زنجیرهها آنقدر زیاد است که دیگر نمیتواند به صورت پایدار جریان یابد و این انرژی به صورت ناپایداری و پارگیهای ریز در مذاب آزاد میشود که ما آن را به صورت اعوجاج روی سطح اکسترودیت مشاهده میکنیم.

علت پدیده پوست کوسه ای (تمرکز تنش در خروجی دای)

پدیده پوست کوسه ای یک مکانیسم سطحی است که علت شکست مذاب در این حالت، دقیقاً در لبه خروجی قالب (Die Exit) رخ میدهد.

- چسبندگی در داخل قالب: مذاب در تماس با دیواره فلزی قالب (دای)، به دلیل اصطکاک، سرعت بسیار پایینی دارد (شرایط عدم لغزش).

- شتابگیری ناگهانی: در لحظه خروج از قالب، این لایه سطحی که تقریباً ساکن بوده، باید ناگهان شتاب بگیرد تا به سرعت هسته مرکزی مذاب برسد.

- تمرکز تنش و پارگی: این شتابگیری ناگهانی، تنش کششی عظیمی را منحصراً به لایه سطحی مذاب وارد میکند. وقتی این تنش از استحکام مذاب (Melt Strength) فراتر رود، لایه سطحی دچار پارگیهای ریز و متناوب میشود. این پارگیهای تثبیت شده پس از انجماد، همان بافت زبر و مات پوست کوسه ای را روی محصول پلیمری ایجاد میکنند.

علت شکست مذاب ناخالص (مشکل در ورودی دای)

برخلاف پوست کوسه ای که یک پدیده خروجی است، شکست مذاب ناخالص (Gross Melt Fracture) یک پدیده ورودی است. علت شکست مذاب در این حالت، طراحی ورودی قالب (Die entry) است.

مذاب پلیمر از یک قطر بزرگ (مثلاً سیلندر اکسترودر) وارد یک مقطع با قطر بسیار کوچکتر (ورودی قالب) میشود.

- طراحی نامناسب: اگر این تغییر قطر ناگهانی و با زوایای تند (مثلاً ۹۰ درجه) باشد، مذاب ویسکوالاستیک نمیتواند به آرامی همگرا شود.

- ایجاد جریان گردابی: در گوشههای تند ورودی، جریانهای گردابی (Vortex) و مناطق مرده (Dead Spots) ایجاد میشود. مذاب در این نواحی به دام افتاده و تخریب میشود.

- آشفتگی جریان: این جریان گردابی باعث میشود که مذاب قبل از رسیدن به بخش اصلی قالب، دچار ناپایداری نوسانی شود. این آشفتگی کامل جریان، خود را به صورت اعوجاج شدید و مارپیچی در محصول پلیمری خروجی نشان میدهد.

جلوگیری از شکست مذاب در محصولات پلیمری

کنترل شکست مذاب (Melt Fracture Control) هدف اصلی در بهینهسازی فرآیندهای اکستروژن برای دستیابی به محصولات پلیمری با سطح صاف و با کیفیت است. خوشبختانه، راه های رفع عیب (Troubleshooting) مؤثری برای این پدیده وجود دارد که میتوان آنها را به سه دسته اصلی تقسیم کرد: اصلاح پارامترهای فرآیندی، استفاده از افزودنیهای پلیمری، و اصلاح طراحی تجهیزات (که در بخش بعدی بررسی میشود).

راه حل اول: اصلاح پارامترهای فرآیندی (راه حل اپراتوری)

این راهکارها، سریعترین روشها برای کاهش شکست مذاب هستند که اپراتور خط تولید میتواند مستقیماً اعمال کند:

- کاهش سرعت تولید (کاهش نرخ برش):سادهترین و مستقیمترین راه درمان شکست مذاب، کاهش سرعت مارپیچ اکسترودر (کاهش خروجی) است. علت شکست مذاب، عبور از نرخ برش بحرانی است. با کاهش سرعت تولید، نرخ برش در قالب به زیر حد بحرانی بازمیگردد و جریان مذاب دوباره آرام و پایدار میشود. این راهحل اگرچه مؤثر است، اما مستقیماً منجر به کاهش بهرهوری و ظرفیت تولید میشود.

- افزایش دمای مذاب (کاهش ویسکوزیته):تاثیر دما بر شکست مذاب بسیار قابل توجه است. با افزایش دمای مذاب (افزایش دمای سیلندر اکسترودر و دای)، ویسکوزیته (گرانروی) مذاب پلیمر کاهش مییابد. مذاب رقیقتر، تنش برشی کمتری را در دیواره قالب ایجاد میکند. این کاهش تنش برشی به ما اجازه میدهد تا قبل از رسیدن به تنش برشی بحرانی، با سرعت تولید بالاتری کار کنیم. هرچند، افزایش بیش از حد دما نیز میتواند منجر به تخریب حرارتی پلیمر یا کاهش استحکام مذاب و ناپایداری حباب (در فیلم دمشی) شود.

راه حل دوم: استفاده از افزودنی های پلیمری (PPA)

استفاده از افزودنی های پلیمری، بهویژه کمک فرآیند پلیمری (PPA)، مؤثرترین و اقتصادیترین راه درمان شکست مذاب بدون قربانی کردن سرعت تولید است.

کمک فرآیند پلیمری (PPA) چیست؟

کمک فرآیند پلیمری (PPA) یا (Polymer Processing Aid)، یک افزودنی تخصصی است که در مقادیر بسیار کم (معمولاً ۲۰۰ تا ۱۰۰۰ ppm) به گرانول پلیمر اصلی اضافه میشود. این مواد معمولاً مبتنی بر فلوئوروپلیمرها (Fluoropolymers) هستند. PPA به عنوان یک “روانکننده خارجی” بسیار کارآمد عمل میکند و مستقیماً پدیده شکست مذاب را هدف قرار میدهد.

تاثیر فلوئوروپلیمرها (PPA) بر شکست مذاب

مکانیسم عملکرد PPA بسیار هوشمندانه است. فلوئوروپلیمرها (مانند Viton™) با سطح فلزی داغ قالب (دای) سازگاری بالایی دارند اما با مذاب پلیمر (مانند پلیاتیلن) ناسازگارند.

- مهاجرت و پوششدهی: در طول فرآیند، مولکولهای PPA به سطح داخلی دیواره قالب مهاجرت کرده و یک پوشش (Coating) دینامیک و بسیار نازک روی فلز ایجاد میکنند.

- ایجاد لغزش کنترلشده: این پوشش نچسب (شبیه به تفلون)، چسبندگی مذاب پلیمر به دیواره قالب را از بین میبرد و اصطکاک سطح را به شدت کاهش میدهد.

- حذف تنش بحرانی: PPA باعث ایجاد لغزش در دیواره قالب (دای) به صورت کنترلشده میشود. این لغزش، تنش برشی در دیواره را به شدت کاهش داده و اجازه میدهد نرخ برش بحرانی به مقادیر بسیار بالاتری منتقل شود.

استفاده از PPA نه تنها شکست مذاب (شامل پوست کوسه ای و لغزش-چسبندگی) را به طور کامل حذف میکند، بلکه فشار پشت دای را کاهش داده، تجمع مواد در لبه قالب (Die Build-up) را کم کرده و کیفیت سطح محصولات پلیمری را به طور چشمگیری بهبود میبخشد.

چگونه پدیده پوست کوسه ای را برطرف کنیم؟

پدیده پوست کوسه ای (Sharkskin) که ناشی از تنش کششی در خروجی قالب است، به طور خاص به دو روش قابل درمان است:

- استفاده از PPA: همانطور که در بالا ذکر شد، کمک فرآیند پلیمری (PPA) با ایجاد لغزش در دیواره، تنش کششی در لبه خروجی را حذف کرده و مؤثرترین راه درمان شکست مذاب نوع پوست کوسه ای است.

- افزایش دمای لبه قالب (Die Lip Heating): در برخی طراحیهای قالب پیشرفته، امکان گرم کردن موضعی لبههای خروجی قالب (Die Lips) وجود دارد. این کار ویسکوزیته لایه سطحی مذاب را به صورت موضعی کاهش داده، به آن اجازه میدهد راحتتر کشیده شود و از پارگیهای ریز سطحی (که عامل پوست کوسه ای هستند) جلوگیری میکند.

عوامل موثر بر شکست مذاب

علاوه بر راه های رفع عیب در حین فرآیند (مانند تغییر دما یا استفاده از PPA)، عوامل موثر بر شکست مذاب را میتوان از ابتدا در طراحی تجهیزات و انتخاب مواد اولیه کنترل کرد. این رویکرد پیشگیرانه، به جای درمان، بر جلوگیری از وقوع پدیده شکست مذاب تمرکز دارد.

تاثیر طراحی قالب (دای) بر شکست مذاب

تاثیر طراحی قالب (دای) بر شکست مذاب بسیار چشمگیر است، زیرا طراحی هندسی قالب مستقیماً بر الگوهای جریان و توزیع تنش در مذاب تأثیر میگذارد.

- زوایای ورودی (Die Entry): برای جلوگیری از شکست مذاب ناخالص (Gross Melt Fracture)، ورودی قالب (Die entry) نباید دارای زوایای تند (مثلاً ۹۰ درجه) باشد. استفاده از زوایای ورودی ملایم و مخروطی (Tapered Entries) باعث میشود مذاب به آرامی همگرا شده، از ایجاد جریانهای گردابی جلوگیری شود و جریان پایداری وارد کانال اصلی قالب گردد.

- تاثیر L/D قالب (نسبت طول به قطر): L/D قالب (Land Length to Diameter Ratio) یکی دیگر از پارامترهای طراحی است. قالبهایی که کانال نهایی بلندتری دارند (L/D بالاتر)، به مذاب زمان بیشتری برای آسودگی (Relaxation) تنشهای ورودی و فراموشی آشفتگیهای ایجاد شده در ورودی قالب میدهند. این امر به پایداری جریان کمک کرده و تنش برشی بحرانی را افزایش میدهد.

تاثیر جنس قالب

جنس سطح داخلی قالب که در تماس مستقیم با مذاب است، بر لغزش در دیواره قالب (دای) و در نتیجه بر پدیده پوست کوسه ای تأثیر میگذارد.

- جنس قالب: استفاده از آلیاژهای فلزی خاص یا پوششدهی (Coating) سطح داخلی قالب با موادی که انرژی سطحی پایینی دارند (مانند پوششهای فلوئوروپلیمری)، میتواند چسبندگی مذاب به دیواره را کاهش دهد.

- عملکرد: این کار، مشابه افزودن کمک فرآیند پلیمری (PPA)، اصطکاک دیواره را کاهش داده و با القای لغزش کنترلشده، تنش کششی در خروجی قالب را حذف میکند و به جلوگیری از شکست مذاب کمک میکند.

تاثیر وزن مولکولی (MW/MWD) پلیمر بر شکست مذاب

انتخاب گرید (Grade) پلیمر تأثیر مستقیمی بر نرخ برش بحرانی دارد. تاثیر وزن مولکولی بر شکست مذاب به دو عامل کلیدی بستگی دارد:

- وزن مولکولی (MW): پلیمرها با وزن مولکولی بالاتر (MW بالاتر) دارای زنجیرههای بلندتر و گرهخوردگیهای (Entanglements) بیشتری هستند. این ساختار باعث میشود ویسکوزیته آنها بالاتر بوده و زمان آسودگی طولانیتری داشته باشند. در نتیجه، این مواد سریعتر (یعنی در نرخ برش بحرانی پایینتری) دچار شکست مذاب میشوند.

- توزیع وزن مولکولی (MWD): پلیمرهایی با توزیع وزن مولکولی باریک (Narrow MWD) – یعنی زنجیرههایی که تقریباً هماندازه هستند، تمایل بیشتری به شکست مذاب (بهویژه لغزش-چسبندگی) دارند. در مقابل، گریدهایی با توزیع وزن مولکولی گسترده (Broad MWD)، که ترکیبی از زنجیرههای کوتاه و بلند هستند، معمولاً فرآیندپذیری بهتری دارند، زیرا زنجیرههای کوتاه به عنوان روانکننده عمل کرده و نرخ برش بحرانی را به سرعتهای بالاتری منتقل میکنند.