پلیمریزاسیون مکانوشیمیایی

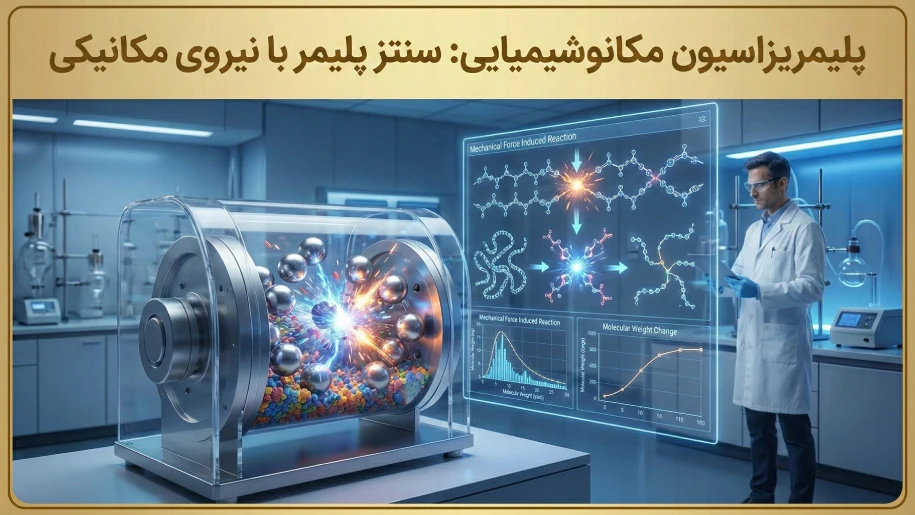

صنعت پلیمر دهههاست که برای سنتز مواد، به دو عامل هزینهبر وابسته است: دمای بالا و حلالهای شیمیایی. اما آیا راهی وجود دارد که بدون مصرف سوخت برای گرمایش و بدون درگیر شدن با خطرات حلالهای سمی، پیوندهای پلیمری را ایجاد کرد؟ پلیمریزاسیون مکانوشیمیایی (Mechanochemical Polymerization) همان راهکاری است که این محدودیتها را کنار میزند. در این روش، ما به جای استفاده از انرژی حرارتی، مستقیماً از نیروی مکانیکی خالص برای شکستن پیوندها و آغاز واکنش استفاده میکنیم.

ما در این مقاله به بررسی اصول فنی و ظرفیتهای صنعتی پلیمریزاسیون مکانوشیمیایی میپردازیم تا مهندسان و تولیدکنندگان این حوزه، با دیدی بازتر نسبت به حذف حلال و جایگزینی انرژی مکانیکی، امکان پیادهسازی این فناوری نوین و سودآور را در فرآیندهای خود ارزیابی کنند.

- پلیمریزاسیون مکانوشیمیایی چیست؟

- تاریخچه کوتاه علم مکانوشیمی در پلیمرها

- تفاوت پلیمریزاسیون مکانوشیمیایی با پلیمریزاسیون حرارتی

- اصول ترمودینامیکی در واکنشهای مکانوشیمیایی

- نحوه شکست پیوند کووالانسی با نیروی مکانیکی

- نقش تنش برشی در آغاز واکنش پلیمریزاسیون

- تشکیل رادیکالهای آزاد در اثر نیروی مکانیکی

- مکانوفورها در سنتز پلیمر چیستند؟

- نحوه فعالسازی مکانوفورها تحت فشار

- پلیمریزاسیون در حالت جامد بدون حلال

- روش آسیاب گلولهای (Ball Milling) در پلیمریزاسیون

- تاثیر فرکانس و زمان آسیاب بر نرخ پلیمریزاسیون

- استفاده از اکسترودر دو ماردون به عنوان راکتور مکانوشیمیایی

- مزایای استفاده از اکسترودر نسبت به آسیاب گلولهای

- پلیمریزاسیون رادیکالی انتقال اتم (ATRP) به روش مکانیکی

- کوپلیمریزاسیون بلوکی با روش مکانوشیمیایی

- سنتز پلیمرهای رسانا با روش مکانوشیمیایی

- کنترل وزن مولکولی در پلیمریزاسیون مکانیکی

- مزایای زیستمحیطی پلیمریزاسیون مکانوشیمیایی (شیمی سبز)

- کاربرد مکانوشیمی در بازیافت شیمیایی پلاستیکها (ترند روز دنیا)

- خدمات ساخت راکتورهای مکانوشیمیایی و اکسترودر در امید عمران سهند

پلیمریزاسیون مکانوشیمیایی چیست؟

سنتز مواد پلیمری در ذهن اکثر مهندسین شیمی با دو پارامتر گره خورده است: حرارت و حلال. اما پلیمریزاسیون مکانوشیمیایی (Mechanochemical Polymerization) این پیشفرض را تغییر میدهد. در این روش، ما انرژی لازم برای پیشبرد واکنش را نه از مشعل و المنت، بلکه از نیروی مکانیکی خالص تامین میکنیم. اگر بخواهیم ساده و فنی تعریف کنیم، این فرآیند عبارت است از القای واکنشهای شیمیایی از طریق اعمال نیروهای مکانیکی مانند سایش، فشار و برش به مواد در فاز جامد یا مایع ویسکوز.

در راکتورهای معمول، انرژی حرارتی باعث افزایش جنبوجوش مولکولی و برخورد تصادفی آنها میشود. اما در رویکرد مکانوشیمیایی، ما انرژی مکانیکی را به صورت جهتدار و متمرکز به ساختار ماده اعمال میکنیم. این نیرو باعث تغییر شکل هندسی ابر الکترونی و در نهایت ناپایداری پیوند کووالانسی میشود. زمانی که تنش وارده از استحکام پیوند فراتر رود، پیوند میشکند و مراکز فعال شیمیایی (مانند رادیکالها) متولد میشوند. بنابراین، ما با سیستمی سر و کار داریم که محرک اصلی آن برخورد فیزیکی و تغییر شکل پلاستیک ذرات است، نه گرادیان دما.

تاریخچه کوتاه علم مکانوشیمی در پلیمرها

علم مکانوشیمی در حوزه پلیمر، برخلاف تصور بسیاری، تکنولوژی قرن بیست و یکم نیست و ریشههای آن به صنایع لاستیکسازی قرن نوزدهم بازمیگردد. اولین نشانههای پیدایش این علم زمانی بود که مهندسان مشاهده کردند لاستیک طبیعی پس از عملیات “مستیکاسیون” (Mastication) یا ورز دادن شدید، نرمتر شده و قابلیت حل شدن آن تغییر میکند. ما امروزه میدانیم که این تغییر خواص، نه صرفاً به خاطر حرارت اصطکاکی، بلکه ناشی از پاره شدن زنجیرههای بلند پلیمری بر اثر تنشهای برشی عظیم بود.

در دهه ۱۹۳۰، هرمان استاودینگر (Hermann Staudinger) که پایهگذار علم پلیمر است، رسماً گزارش داد که آسیاب کردن یا هم زدن شدید محلولهای پلیمری باعث کاهش ویسکوزیته و وزن مولکولی آنها میشود. در آن دوران، نگاه ما به این پدیده صرفاً به عنوان یک “تخریب مکانیکی” (Mechanical Degradation) ناخواسته بود که باید از آن جلوگیری میشد. اما نقطه عطف تاریخی زمانی رخ داد که محققان دریافتند نقاط شکستهشده زنجیره، خنثی نیستند؛ بلکه رادیکالهای آزادِ بسیار فعالی هستند که تشنه واکنشاند. این درک جدید باعث شد تا رویکرد صنعتی از “پرهیز از تخریب” به سمت “بهکارگیری تخریب برای سنتز” تغییر مسیر دهد و ابزاری قدرتمند برای شروع واکنشهای شیمیایی بدون نیاز به آغازگرهای شیمیایی متداول خلق شود.

تفاوت پلیمریزاسیون مکانوشیمیایی با پلیمریزاسیون حرارتی

برای درک عمیق این فناوری، ما باید مرز دقیق بین روش مکانیکی و روشهای مرسوم حرارتی را مشخص کنیم. بسیاری تصور میکنند که آسیاب کردن مواد فقط باعث گرم شدن آنها میشود و این گرماست که واکنش را پیش میبرد؛ اما این تصور اشتباه است. در پلیمریزاسیون مکانوشیمیایی، مسیر واکنش و محصولات نهایی کاملاً متفاوت از آن چیزی است که در راکتورهای پخت حرارتی میبینیم. ما در اینجا سه تفاوت بنیادین را بررسی میکنیم که نشان میدهد چرا این روش یک فرآیند شیمیایی متمایز است.

تفاوت در منبع انرژی فعالسازی

در پلیمریزاسیون حرارتی، ما انرژی را به صورت گرما به کل سیستم میدهیم. این گرما باعث میشود تمام مولکولهای داخل ظرف با شدت بیشتری نوسان کنند و به صورت تصادفی به هم برخورد کنند تا واکنش انجام شود. در واقع انرژی به صورت غیرهدفمند در تمام ظرف پخش میشود.

اما در روش مکانوشیمیایی، ما انرژی را به صورت “کار مکانیکی” و کاملاً جهتدار وارد میکنیم. وقتی یک زنجیره پلیمری بین دو سطح (مثلاً بین گلوله و دیواره آسیاب) گیر میکند، نیرو مستقیماً به اسکلت مولکول وارد میشود و آن را میکشد. در اینجا انرژی فعالسازی از جنس “نیرو ضربدر جابجایی” است. ما به جای اینکه کل سوپ مولکولی را داغ کنیم، انرژی را دقیقاً روی پیوندهایی متمرکز میکنیم که تحت کشش فیزیکی هستند.

تفاوت در شرایط دمایی واکنش

یکی از بزرگترین محدودیتهای روشهای سنتی، نیاز به دماهای بالاست. بسیاری از پلیمرهای حساس یا داروهایی که قرار است با پلیمر ترکیب شوند، در دمای بالا خراب میشوند یا تغییر رنگ میدهند.

ما در پلیمریزاسیون مکانوشیمیایی، این محدودیت را نداریم. این فرآیند میتواند در دمای محیط (۲۰ تا ۲۵ درجه سانتیگراد) یا حتی در دماهای پایینتر انجام شود. اگرچه اصطکاک دستگاه ممکن است کمی گرما تولید کند، اما این گرما عامل انجام واکنش نیست و حتی در سیستمهای پیشرفته، ما سیستم خنککننده نصب میکنیم تا دما بالا نرود. انجام واکنش در دمای پایین به ما اجازه میدهد تا پلیمرهای زیستی و مواد حساس را بدون نگرانی از سوختن یا تخریب حرارتی سنتز کنیم.

تفاوت در انتخابگری واکنش

در شیمی حرارتی، معمولاً “ضعیفترین” پیوندها زودتر میشکنند. حرارت مثل یک طوفان عمل میکند و هر جایی که مقاومت کمتری داشته باشد را هدف میگیرد. اما در روش مکانیکی، داستان متفاوت است.

ما در اینجا پدیدهای به نام “انتخابگری مکانیکی” داریم. وقتی یک زنجیره بلند پلیمری تحت کشش قرار میگیرد، بیشترین تنش نه در ضعیفترین پیوند، بلکه دقیقاً در “مرکز هندسی” زنجیره جمع میشود. بنابراین، نیروی مکانیکی تمایل دارد زنجیرههای بلند را دقیقاً از وسط نصف کند. این ویژگی به ما قدرتی میدهد که در روش حرارتی نداریم: ما میتوانیم پیشبینی کنیم کدام قسمت از مولکول تحت فشار قرار میگیرد و میشکند، حتی اگر آن پیوند از نظر شیمیایی قوی باشد.

اصول ترمودینامیکی در واکنشهای مکانوشیمیایی

برای اینکه بفهمیم چطور ضربه زدن به یک ماده جامد باعث تغییر شیمیایی میشود، باید نگاهی به قوانین ترمودینامیک بیندازیم. در شیمی کلاسیک، ما همیشه نگران انرژی گیبس ($\Delta G$) هستیم و سعی میکنیم با دما بازی کنیم تا واکنش را خودبهخودی کنیم. اما در سیستمهای مکانوشیمیایی، ما یک متغیر جدید به معادله اضافه میکنیم: «کار مکانیکی». ما در اینجا انرژی را نه از طریق حرکات کاتورهای حرارتی، بلکه از طریق اعمال مستقیم کار ($W$) به سیستم تزریق میکنیم. این انرژی اضافی باعث میشود سطح انرژی واکنشدهندهها بالا برود و سد انرژی فعالسازی (Activation Energy) که مانع انجام واکنش بود، بهطور موثر کاهش یابد یا حتی حذف شود.

تبدیل انرژی جنبشی به انرژی شیمیایی

در فرآیندهایی مثل آسیاب کاری، همه چیز با انرژی جنبشی شروع میشود. گلولههایی با سرعت بالا به ذرات پلیمری برخورد میکنند. سوال اصلی این است: این انرژی کجا میرود؟ بخش زیادی از این انرژی ($E_k = \frac{1}{2}mv^2$) متاسفانه به گرما تبدیل میشود، اما بخش حیاتی و مفید آن صرف “تغییر شکل پلاستیک” ماده میشود.

زمانی که ما یک ذره پلیمری را تحت فشار شدید له میکنیم، ساختار کریستالی آن را به هم میریزیم و پیوندها را میکشیم. این تغییر شکل، انرژی جنبشی را در ساختار ماده حبس میکند و آن را به “انرژی پتانسیل شیمیایی” تبدیل میکند. درست مثل اینکه یک فنر یا کمان را بکشیم؛ فنر کشیده شده (مولکول تحت تنش) سطح انرژی بالاتری نسبت به فنر آزاد دارد و ناپایدارتر است. این ناپایداری ذخیره شده، همان نیروی محرکهای است که اتمها را مجبور میکند برای رسیدن به پایداری مجدد، آرایش خود را تغییر دهند و پیوند جدید (پلیمریزاسیون) ایجاد کنند.

نقش تمرکز تنش در سایتهای واکنش

اگر ما انرژی را بهطور یکنواخت به کل قطعه وارد میکردیم، شاید هیچ واکشی رخ نمیداد. راز موفقیت مکانوشیمی در “عدم یکنواختی” توزیع نیرو است. در جامدات، نیرو تمایل دارد در نقاط خاصی جمع شود که به آن “تمرکز تنش” (Stress Concentration) میگوییم.

در مقیاس میکروسکوپی، ذرات پودر دارای ترکها، حفرات و لبههای تیزی هستند. وقتی ضربه وارد میشود، تنش در نوک این ترکها یا در محل تماس بین دو ذره، هزاران برابر بیشتر از میانگین تنش کل سیستم میشود. این تمرکز انرژی دقیقاً مثل عدسی عمل میکند که نور خورشید را در یک نقطه جمع میکند تا آتش روشن کند. ما با استفاده از این پدیده، انرژی کافی برای شکستن پیوندهای بسیار قوی را در نقاطی محدود و نانومتری فراهم میکنیم، بدون اینکه نیاز باشد دمای کل توده مواد را بالا ببریم.

نحوه شکست پیوند کووالانسی با نیروی مکانیکی

اساس تمام واکنشهای مکانوشیمیایی، پدیده «شکست پیوند» است. وقتی ما یک قطعه پلاستیکی را میکشیم، در مقیاس ماکروسکوپی شاهد تغییر طول هستیم، اما در مقیاس اتمی، اتفاقی بسیار دراماتیکتر رخ میدهد. زنجیرههای پلیمری که در هم گره خوردهاند، تحت کشش قرار میگیرند. ابتدا زوایای پیوندی باز میشوند و سپس طول پیوندهای کووالانسی (فاصله بین دو هسته اتم) افزایش مییابد.

هر پیوند شیمیایی حد تحمل مشخصی دارد. وقتی نیروی کششی خارجی از نیروی جاذبه بین اتمها بیشتر شود، پیوند ناگزیر پاره میشود. این پارگی بسته به نوع اتمها و شرایط محیطی، به دو شکل متفاوت رخ میدهد که مسیر شیمیایی واکنش را تعیین میکند. ما باید بدانیم کدام نوع شکست در سیستم ما رخ میدهد تا بتوانیم محصولات نهایی را پیشبینی کنیم.

شکست همولیتیک پیوندها (Homolytic Scission)

رایجترین نوع شکست در پلیمرهای کربنی (مثل پلیاتیلن، پلیاستایرن و لاستیکها)، شکست همولیتیک است. در این سناریو، پیوند کووالانسی که از اشتراک دو الکترون تشکیل شده، دقیقاً از وسط نصف میشود. عدالت در اینجا رعایت میشود: هر اتم یکی از الکترونهای پیوندی را برای خودش برمیدارد.

نتیجه این تقسیم برابر، تشکیل دو گونه شیمیایی خنثی اما بسیار فعال به نام «رادیکال آزاد» است. ما این رادیکالها را با یک نقطه روی نماد شیمیایی (مثل $R \cdot$) نشان میدهیم. این تکالکترونهای جفتنشده به شدت ناپایدارند و بلافاصله به دنبال جفتشدن مجدد هستند. همین تمایل شدید به واکنش است که موتور محرک پلیمریزاسیون میشود. در واقع، وقتی ما پلیمری را آسیاب میکنیم، با ایجاد شکستهای همولیتیک، میلیاردها رادیکال آزاد تولید میکنیم که میتوانند به عنوان آغازگر برای واکنش با مونومرهای جدید عمل کنند.

شکست هترولیتیک پیوندها (Heterolytic Scission)

نوع دوم شکست که شیوع کمتری دارد اما در پلیمرهای قطبی (مثل پلیاورتانها یا پلیمرهای دارای اکسیژن و نیتروژن) دیده میشود، شکست هترولیتیک یا نامتقارن است. در اینجا، یکی از اتمها زور بیشتری دارد (الکترونگاتیوی بالاتری دارد) و هنگام پاره شدن پیوند، هر دو الکترون اشتراکی را با خود میبرد.

خروجی این فرآیند دیگر رادیکال نیست، بلکه «یون» است. اتمی که الکترونها را برده بار منفی (آنیون) و اتمی که الکترون از دست داده بار مثبت (کاتیون) پیدا میکند. ما در واکنشهای مکانوشیمیایی که نیاز به کاتالیزورهای یونی دارند، سعی میکنیم شرایط را به سمتی ببریم که این نوع شکست رخ دهد. شناخت تفاوت این دو مکانیزم حیاتی است، زیرا رادیکالها و یونها با دستههای متفاوتی از مواد وارد واکنش میشوند.

نقش تنش برشی در آغاز واکنش پلیمریزاسیون

وقتی صحبت از اعمال نیرو میشود، ذهن بسیاری از ما به سمت «فشار» یا ضربه عمودی میرود، اما در دنیای ماکرومولکولها و پلیمرها، قهرمان اصلی داستان «تنش برشی» (Shear Stress) است. فشار هیدرواستاتیک یا کوبیدن عمودی روی یک توده پلیمری، اغلب تنها باعث متراکم شدن ذرات و نزدیک شدن زنجیرهها به یکدیگر میشود، بدون اینکه لزوماً پیوندی را پاره کند. اما تنش برشی که حاصل لغزیدن لایههای مواد روی یکدیگر یا کشیده شدن مواد در دو جهت مخالف است، دقیقاً همان عاملی است که ساختار درهمتنیده پلیمرها را هدف قرار میدهد.

ما برای درک بهتر این موضوع، باید رفتار زنجیرههای پلیمری را شبیه به کلافهای کاموا یا رشتههای اسپاگتی در نظر بگیریم. اگر این کلاف را در مشت خود فشار دهید (تنش فشاری)، نخ پاره نمیشود، بلکه فقط مچاله میشود. اما اگر دو سر نخ را بگیرید و بکشید یا دو لایه از کلاف را در جهت مخالف حرکت دهید (تنش برشی)، زنجیرهها ابتدا از حالت کلافی خارج شده (Uncoiling) و کشیده میشوند. پس از اینکه زنجیره به حداکثر کشیدگی خود رسید، نیروی برشی مستقیماً به اسکلت اصلی مولکول منتقل میشود. دقیقاً در همین لحظه است که انرژی مکانیکی بر انرژی پیوند غلبه میکند و واکنش آغاز میشود. بنابراین، در طراحی تجهیزات مکانوشیمیایی، هدف ما ایجاد بیشترین گرادیان سرعت و برش است، نه صرفاً ایجاد فشار بالا.

تشکیل رادیکالهای آزاد در اثر نیروی مکانیکی

اکنون به قلب تپنده فرآیند میرسیم؛ جایی که فیزیک به شیمی تبدیل میشود. همانطور که پیشتر اشاره کردیم، اعمال تنشهای برشی و کششی فراتر از آستانه تحمل پیوند، منجر به گسست زنجیره میشود. اما این پایان ماجرا نیست، بلکه آغاز یک حیات شیمیایی جدید است. محصول مستقیم این شکست، موجوداتی به نام «رادیکالهای آزاد» هستند. در شیمی سنتی، ما برای تولید رادیکال نیاز به افزودن آغازگرهایی (Initiators) مثل “بنزوئیل پراکسید” داریم که با حرارت فعال شوند. اما در اینجا، خودِ ساختار پلیمر قربانی میشود تا نقش آغازگر را بازی کند. ما با شکستن فیزیکی زنجیرهها، سایتهای فعالی را ایجاد میکنیم که گرسنه جذب الکترون و برقراری پیوند جدید هستند.

مکانیزم تولید ماکرورادیکالها (Macroradicals)

وقتی یک مولکول کوچک مثل گاز متان میشکند، رادیکالهای کوچک و فرار تولید میشوند. اما در دنیای پلیمرها، وقتی یک زنجیره بلند (مثلاً با ۱۰,۰۰۰ واحد تکرارشونده) پاره میشود، ما با دو زنجیره کوتاهتر (مثلاً ۵,۰۰۰ واحدی) روبرو هستیم که در انتهای خود دارای یک الکترون جفتنشده هستند. ما به این گونههای خاص، «ماکرورادیکال» میگوییم.

تولید ماکرورادیکال طی یک پروسه سه مرحلهای رخ میدهد:

- ۱. گیر افتادگی (Entanglement): زنجیرههای پلیمری در حالت مذاب یا جامد در هم گره خوردهاند.

- ۲. کشیدگی (Stretching): نیروی برشی دستگاه (مثلاً چرخش ماردونها) سعی میکند این گرهها را باز کند. زنجیره مثل یک فنر کشیده میشود.

- ۳. گسست (Breakage): تنش در مرکز زنجیره متمرکز شده و پیوند $C-C$ میشکند.

این واکنش را میتوانیم به صورت ساده زیر نمایش دهیم:

$$P_n \xrightarrow{\text{Mechanical Force}} P_a^\bullet + P_b^\bullet$$

که در آن $P_n$ زنجیره اولیه و $P^\bullet$ ماکرورادیکالهای تولید شده هستند. این ماکرورادیکالها برخلاف رادیکالهای کوچک، تحرک کمتری دارند (چون به یک دمِ بلند پلیمری وصل هستند) و همین ویژگی باعث میشود رفتار واکنشی آنها خاص و قابل کنترل باشد.

روشهای شناسایی رادیکالها با طیفسنجی ESR

در علم مهندسی، ادعا بدون مدرک پذیرفته نیست. ما چگونه مطمئن میشویم که در اثر آسیاب کردن، واقعاً رادیکال تولید شده است؟ چشم غیرمسلح نمیتواند الکترونها را ببیند. ابزار طلایی ما در این زمینه، «طیفسنجی رزونانس اسپین الکترون» (Electron Spin Resonance – ESR) یا EPR است.

این تکنیک تنها روشی است که مستقیماً الکترونهای جفتنشده را شناسایی میکند. ما نمونه پلیمری که تحت تنش مکانیکی بوده را درون میدان مغناطیسی دستگاه قرار میدهیم. الکترونهای جفتنشده مثل آهنرباهای کوچک عمل میکنند و در فرکانس خاصی انرژی مایکروویو را جذب میکنند. خروجی دستگاه یک نمودار پیکدار است که حکم “اثر انگشت” رادیکال را دارد.

نکته فنی مهم اینجاست که رادیکالهای کربنی بسیار واکنشپذیرند و در دمای محیط سریعاً با اکسیژن هوا واکنش داده و از بین میروند (میمیرند). به همین دلیل، ما اغلب فرآیند مکانیکی یا تست ESR را در دمای بسیار پایین (کرایوژنیک) یا در اتمسفر نیتروژن انجام میدهیم، و یا از مواد “بهداماندازنده اسپین” (Spin Traps) استفاده میکنیم تا رادیکالها را تثبیت کرده و سپس شناسایی کنیم. شدت سیگنال ESR دقیقاً به ما میگوید چه تعداد پیوند شکسته شده و غلظت ماکرورادیکالها چقدر است.

مکانوفورها در سنتز پلیمر چیستند؟

تا به اینجا، صحبت ما عمدتاً پیرامون شکستن تصادفی زنجیرههای پلیمری (Chain Scission) بر اثر نیروی فیزیکی بود. این نوع شکست معمولاً غیرقابلکنترل است و دقیقاً نمیدانیم کدام پیوند پاره میشود. اما در مهندسی مواد پیشرفته، ما به سطح بالاتری از کنترل نیاز داریم. اینجاست که «مکانوفورها» (Mechanophores) وارد میدان میشوند. ما با استفاده از مکانوفورها، واکنشدهی به نیرو را از یک پدیده تصادفی به یک فرآیند هوشمند و برنامهریزیشده تبدیل میکنیم.

مکانوفورها در واقع واحدهای مولکولی خاصی هستند که ما آنها را مهندسی کرده و درون زنجیره اصلی پلیمر (Backbone) یا شبکههای پلیمری جایگذاری میکنیم. این واحدها به گونهای طراحی شدهاند که نسبت به تنش مکانیکی حساستر از سایر پیوندهای معمولی باشند. وقتی قطعه پلیمری تحت فشار یا کشش قرار میگیرد، قبل از اینکه کل ساختار از هم بپاشد یا پیوندهای اصلی کربن-کربن تخریب شوند، این مکانوفورها فعال میشوند. این فعالسازی میتواند منجر به تغییر رنگ، انتشار نور، آزادسازی کاتالیزور یا حتی شروع یک واکنش شیمیایی جدید شود. در واقع، ما با مکانوفورها به پلیمرها “حس لامسه” میدهیم تا نیرو را درک کرده و به آن پاسخ شیمیایی دهند.

تعریف و ساختار شیمیایی مکانوفور

از نظر ساختار شیمیایی، یک مکانوفور شامل یک «پیوند ضعیف» یا «حلقه تحت فشار» (Strained Ring) است که انرژی فعالسازی مکانیکی پایینتری نسبت به بقیه زنجیره دارد. ما این واحدها را مانند یک “فیوز مکانیکی” در مدار الکتریکی در نظر میگیریم. همانطور که فیوز قبل از سوختن سیمکشی اصلی میپرد، مکانوفور نیز قبل از تخریب غیرقابلبازگشت پلیمر، باز میشود.

ساختار مکانوفور باید به گونهای باشد که نیروی خارجی بتواند مستقیماً روی پیوند حساس آن اثر بگذارد. معمولاً ما مکانوفور را در مرکز زنجیره پلیمری قرار میدهیم، زیرا همانطور که در بخشهای قبل گفتیم، تنش در مرکز زنجیره به حداکثر میرسد. وقتی نیرو اعمال میشود، ساختار فضایی مولکول تغییر میکند (Isomerization) یا یک پیوند کووالانسی خاص به صورت همولیتیک یا هترولیتیک میشکند. تفاوت کلیدی اینجاست که این شکست، مخرب نیست؛ بلکه یک تغییر شیمیایی سازنده است که ماده را وارد فاز جدیدی از عملکرد میکند.

انواع مکانوفورهای رایج در پلیمرها

تنوع مکانوفورها به ما اجازه میدهد تا طیف وسیعی از واکنشها را طراحی کنیم. ما بسته به هدفی که داریم (مثلاً تشخیص آسیب، خودترمیمشوندگی یا کاتالیز واکنش)، از انواع مختلفی استفاده میکنیم:

- اسپیروپیران (Spiropyran): این معروفترین نوع مکانوفور است که خاصیت تغییر رنگ دارد. وقتی تحت کشش قرار میگیرد، یک حلقه $C-O$ در آن باز شده و به فرم «مروسیانین» (Merocyanine) تبدیل میشود که رنگ بنفش یا آبی دارد. ما از این نوع برای ساخت حسگرهای تنش استفاده میکنیم که نقاط پرفشار را با تغییر رنگ نشان میدهند.

- سیکلوبوتان (Cyclobutane): حلقههای چهارضلعی کربنی که تحت نیروی مکانیکی میشکنند. شکستن این حلقهها میتواند برگشتپذیر باشد یا منجر به تولید آلکنها شود. این گروه در پلیمرهای حافظهدار و کاربردهای خودترمیمشونده اهمیت زیادی دارد.

- پراکسیدها و آزو-ترکیبات: این مواد که در شیمی حرارتی به عنوان آغازگر شناخته میشوند، میتوانند به عنوان مکانوفور نیز عمل کنند. اگر ما این گروهها را در وسط زنجیره پلیمر قرار دهیم، با اعمال نیرو میشکنند و دو رادیکال آزاد تولید میکنند. این رادیکالها میتوانند شروعکننده پلیمریزاسیون جدیدی باشند و به ما اجازه میدهند ساختارهای پیوندی (Grafting) یا شبکهای جدیدی را حین فرآیند مکانیکی ایجاد کنیم.

- ترکیبات دیلز-آلدر (Diels-Alder Adducts): این مکانوفورها قابلیت انجام واکنش معکوس (Retro-Diels-Alder) تحت فشار را دارند که برای بازیافت و جداسازی کنترلشده زنجیرهها بسیار کارآمد هستند.

نحوه فعالسازی مکانوفورها تحت فشار

طراحی یک مولکول حساس به نیرو تنها نیمی از راه است؛ نیمه دیگر و شاید مهمتر، درک چگونگی فعالسازی آن در محیط واقعی است. ما باید بدانیم که فشار هیدرواستاتیک (فشار همه جانبه) به تنهایی برای فعال کردن مکانوفورها کافی نیست. اگر یک قطعه پلیمر را به اعماق اقیانوس ببرید، با وجود فشار عظیم، تغییر شیمیایی رخ نمیدهد. کلید ماجرا در «تغییر شکل» (Deformation) و انتقال نیرو از طریق زنجیرههای پلیمری به واحد مکانوفور است.

برای فعالسازی، ما باید نیرو را به دو سر مکانوفور اعمال کنیم، درست مثل اینکه دو نفر دو سر یک طناب را میکشند. این کشش باعث میشود انرژی پتانسیل سطح واکنش (Potential Energy Surface) تغییر کند. در حالت عادی، یک سد انرژی بلند مانع انجام واکنش میشود، اما نیروی مکانیکی این سد را پایین میآورد یا مسیر جدیدی برای واکنش باز میکند. ما در مهندسی پلیمر، مکانوفورها را معمولاً در نقاطی از ماتریس قرار میدهیم که بیشترین تمرکز تنش را دارند (مثل فصل مشترک فازها در کامپوزیتها) تا با کمترین نیروی خارجی، بیشترین پاسخ شیمیایی را دریافت کنیم.

فعالسازی از طریق تغییر رنگ (Mechanochromism)

ملموسترین و جذابترین روش فعالسازی، پدیدهای به نام «مکانوکرومیسم» است. در اینجا، پاسخ شیمیایی ماده به تنش، تغییر رنگ ظاهری است. ما از این ویژگی برای ساخت مواد هوشمندی استفاده میکنیم که قبل از شکستن کامل، با تغییر رنگ به اپراتور هشدار میدهند. مکانیزم این عمل بر پایه تغییر ساختار الکترونی مولکول است.

در حالت استراحت، مولکول مکانوفور (مثلاً اسپیروپیران) دارای یک ساختار حلقه بسته با کربن $sp^3$ است که باعث میشود جریان الکترونی محدود شده و ماده بیرنگ یا کمرنگ باشد. وقتی تنش برشی اعمال میشود، پیوند ضعیف حلقه ($C-O$) میشکند. این شکست باعث میشود ساختار مولکول باز و مسطح شود (تغییر به هیبریداسیون $sp^2$) و سیستم الکترونی مزدوج (Conjugated System) گسترش یابد. گسترش رزونانس الکترونی باعث جذب نور در طولموجهای مرئی میشود و ما تغییر رنگ را (مثلاً از بیرنگ به آبی تیره یا قرمز) مشاهده میکنیم. این تغییر برگشتپذیر است و با حذف نیرو یا تابش نور، مولکول میتواند به حالت اولیه بازگردد.

فعالسازی از طریق آزادسازی کاتالیزور مخفی

سطح پیشرفتهتر فعالسازی، نه برای نمایش بصری، بلکه برای انجام یک ماموریت شیمیایی است. ما در این روش، کاتالیزورهای قدرتمند (مثل کاتالیزورهای فلزی یا آلی) را درون ساختار پلیمری «زندانی» یا غیرفعال میکنیم. این کاتالیزورها توسط لیگاندهای پلیمری محافظت میشوند تا در شرایط عادی واکنشی ندهند.

زمانی که قطعه تحت تنش مکانیکی شدید قرار میگیرد (مثلاً ایجاد یک ترک ریز)، نیروی کششی باعث کنده شدن لیگاند محافظ یا شکستن پیوند نگهدارنده کاتالیزور میشود. با این اتفاق، کاتالیزور «آزاد» یا «بینقاب» (Unmasked) میشود. کاتالیزور آزاد شده حالا میتواند با مونومرهای موجود در محیط یا گروههای عاملی دیگر واکنش دهد. کاربرد اصلی این مکانیزم در پلیمرهای «خودترمیمشونده» (Self-healing) است؛ جایی که نیروی ناشی از ایجاد ترک، کاتالیزور را فعال میکند و کاتالیزور بلافاصله واکنشی را راه میاندازد که منجر به پر شدن و ترمیم ترک میشود، بدون اینکه نیاز به دخالت انسانی باشد.

پلیمریزاسیون در حالت جامد بدون حلال

یکی از بزرگترین دستاوردهای مکانوشیمی، امکان حذف کامل حلال از پروسه تولید است. در روشهای متداول، حلال نقش حیاتی “واسطه” را بازی میکند؛ یعنی ویسکوزیته را پایین میآورد و اجازه میدهد مولکولها شنا کنند و به هم برسند. اما حذف حلال در روش مکانیکی (Solvent-Free Mechanochemistry)، صرفاً یک انتخاب زیستمحیطی نیست، بلکه یک تغییر پارادایم در فیزیکِ واکنش است. ما در این روش، با سیستمی روبرو هستیم که در آن واکنشگرها در فاز جامد یا خمیری بسیار غلیظ قرار دارند و قوانین حاکم بر برخورد مولکولی در آن کاملاً دگرگون شده است.

در این فرآیند، ما «میکسر» یا «آسیاب» را جایگزین «حلال» میکنیم. اگر در روش محلولی، حرکت براونی (Brownian Motion) وظیفه جابجایی مولکولها را بر عهده داشت، در اینجا «انرژی مکانیکی خارجی» است که ذرات را به اجبار در کنار هم قرار میدهد. این ویژگی به ما اجازه میدهد پلیمرهایی را که در هیچ حلالی حل نمیشوند (Insoluble Polymers) یا سنتز آنها به خاطر ویسکوزیته بالا در راکتورهای عادی ممکن نیست، به راحتی تولید کنیم.

سینتیک واکنش در فاز جامد

سرعت انجام واکنش (سینتیک) در فاز جامد، از الگوی کلاسیک مایعات پیروی نمیکند. در مایعات، همه چیز همگن است؛ اما در جامدات، واکنشها «توپوشیمیایی» (Topochemical) هستند، یعنی به مکان و هندسه بلوری ذرات وابستهاند.

ما در پلیمریزاسیون مکانیکی جامد، با سه مرحله سینتیکی روبرو هستیم:

- مرحله القا (Induction): زمانی که انرژی مکانیکی صرف تخریب ساختار کریستالی و ایجاد عیوب سطحی میشود.

- مرحله شتابگیرنده: زمانی که سطح تماس ذرات تازه و فعال شده افزایش مییابد و نرخ واکنش به اوج میرسد.

- مرحله کاهش: زمانی که محصول پلیمری روی سطح ذرات باقیمانده را میپوشاند و مانع ادامه واکنش میشود.نکته کلیدی فنی اینجاست که ما با کنترل شدت ضربه و نوع آسیاب، میتوانیم مرحله القا را کوتاه کرده و واکنش را در ناحیه شتابگیرنده نگه داریم. برخلاف واکنشهای محلولی که غلظت در کل ظرف یکسان است، در اینجا واکنش به صورت “لکه-لکه” در نقاط تماس ذرات (Hotspots) پیش میرود.

نقش نفوذپذیری (Diffusion) در واکنشهای جامد

بزرگترین دشمن واکنش در فاز جامد، «محدودیت نفوذ» است. وقتی دو ذره جامد با هم واکنش میدهند، لایهای از محصول (پلیمر) بین آنها تشکیل میشود. این لایه مثل یک دیوار عمل میکند و مانع رسیدن مونومرهای تازه به رادیکالهای فعال میشود. در حالت ساکن، سرعت نفوذ در جامدات تقریباً صفر است و واکنش متوقف میشود (The blocking effect).

ما در پلیمریزاسیون مکانوشیمیایی، بر این سد نفوذی غلبه میکنیم. چگونه؟ با «نوسازی سطح» (Surface Renewal) مداوم.

تجهیزات مکانیکی (مثل اکسترودر یا آسیاب) با اعمال برش مداوم، لایههای محصول تشکیل شده را میتراشند و سطوح تازه و واکنشنکرده را در معرض هم قرار میدهند. در واقع، ما به جای اینکه منتظر بمانیم تا مولکولها با سرعتِ لاکپشتیِ نفوذِ جامد جابجا شوند، با اعمال نیرو آنها را به زور به سمت سایتهای فعال هل میدهیم (Forced Diffusion). این مکانیسم باعث میشود بتوانیم واکنش را تا درجات تبدیل (Conversion) بسیار بالا، حتی نزدیک به ۱۰۰ درصد، پیش ببریم که در روشهای استاتیک جامد غیرممکن است.

روش آسیاب گلولهای (Ball Milling) در پلیمریزاسیون

در مقیاس آزمایشگاهی و تحقیقاتی، ما نمیتوانیم بلافاصله سراغ تجهیزات صنعتی عظیم برویم. ابزار استاندارد و اصلی ما برای بررسی امکانسنجی واکنشهای مکانوشیمیایی، آسیاب گلولهای (Ball Mill) است. شاید در نگاه اول، این دستگاه صرفاً ابزاری برای پودر کردن و کاهش اندازه ذرات به نظر برسد، اما در دیدگاه مهندسی شیمی، آسیاب گلولهای یک «راکتور شیمیایی پرانرژی» است.

ما در این روش، پودر مونومر یا پلیمر را به همراه تعدادی گلوله سخت درون یک محفظه بسته میریزیم. با شروع چرخش، انرژی جنبشی گلولهها از طریق ضربه (Impact) و سایش (Shear) به مواد منتقل میشود. این انرژی عظیم در نقاط تماس میکروسکوپی تخلیه شده و باعث شکست پیوندها و تولید رادیکالهای آزاد میشود. آسیاب گلولهای به ما اجازه میدهد تا متغیرهای واکنش را با دقت بالا کنترل کنیم و بدون نگرانی از اتلاف مواد در مقیاس تن، فرمولاسیونهای جدید پلیمری را تست کنیم.

مکانیزم عملکرد آسیابهای سیارهای (Planetary Mills)

در بین انواع آسیابها، نوع سیارهای (Planetary Ball Mill) بیشترین کاربرد را در سنتز مکانوشیمیایی دارد. علت این نامگذاری، شباهت حرکت محفظهها به حرکت سیارات منظومه شمسی است. در این دستگاه، محفظه (Jar) روی یک دیسک گردان قرار دارد. دیسک اصلی در یک جهت میچرخد، در حالی که خود محفظه با سرعتی متفاوت و در خلاف جهت دیسک دوران میکند.

این چرخش معکوس و همزمان، میدان نیروی گریز از مرکز بسیار قدرتمندی (گاهی تا ۱۰۰ برابر شتاب گرانش زمین، $100g$) ایجاد میکند. تحت این نیرو، گلولهها از دیواره جدا شده و با سرعتی بالا به دیواره روبرو پرتاب میشوند. ما در اینجا با دو نوع نیرو مواجه هستیم:

- ۱. نیروی ضربهای (Impact Force): ناشی از برخورد عمودی گلوله به پودر که برای شکستن ساختار بلوری و ایجاد عیوب ساختاری عالی است.

- ۲. نیروی برشی (Shear Force): ناشی از لغزش و غلتیدن گلولهها روی دیواره که برای کشش زنجیرههای پلیمری و شروع واکنش پلیمریزاسیون حیاتیتر است.

ترکیب این دو نیرو باعث میشود انرژی لازم برای فعالسازی واکنش در زمانی کوتاه تامین شود.

تاثیر جنس محفظه و گلولهها بر واکنش

انتخاب متریال اجزای آسیاب، یک تصمیم ساده سختافزاری نیست، بلکه مستقیماً بر خلوص و سینتیک واکنش شیمیایی تاثیر میگذارد. ما باید جنس محفظه و گلولهها را بر اساس سختی مواد واکنشدهنده و حساسیت آنها به آلودگی انتخاب کنیم.

- فولاد ضدزنگ (Stainless Steel): رایجترین گزینه به دلیل هزینه مناسب و چگالی بالا. اما اشکال بزرگ آن، امکان ساییدگی و ورود ذرات آهن (Fe) به محصول پلیمری است که میتواند رنگ پلیمر را تیره کرده یا به عنوان ناخالصی کاتالیزوری ناخواسته عمل کند.

- زیرکونیا (Zirconia – $ZrO_2$): سرامیکی بسیار سخت و از نظر شیمیایی خنثی. ما زمانی که نگران آلودگی فلزی هستیم (مثلاً در سنتز پلیمرهای زیستی یا نوری)، از زیرکونیا استفاده میکنیم.

- تنگستن کارباید (WC): سنگینترین و سختترین متریال رایج. چگالی بالای این گلولهها ($\rho \approx 15.6 g/cm^3$) باعث میشود انرژی جنبشی هر ضربه ($E_k = \frac{1}{2}mv^2$) بسیار بیشتر از فولاد یا سرامیک باشد. استفاده از این نوع گلولهها شدت واکنش را به طرز چشمگیری افزایش میدهد و زمان فرآیند را کوتاه میکند.

نسبت وزن گلوله به پودر (BPR)

یکی از بحرانیترین پارامترهای عملیاتی که مهندس فرآیند باید تعیین کند، نسبت وزن گلوله به پودر (Ball-to-Powder Ratio) یا به اختصار BPR است. این عدد بدون بعد، شدت انرژی وارده به ازای هر گرم ماده را تعیین میکند.

$$BPR = \frac{Mass_{balls}}{Mass_{powder}}$$

معمولاً ما در آزمایشگاه از نسبتهای ۱۰:۱ تا ۵۰:۱ استفاده میکنیم.

اگر BPR خیلی پایین باشد (پودر زیاد)، حجم زیاد پودر مثل یک ضربهگیر یا بالشتک عمل میکند (Damping Effect) و مانع از برخورد موثر گلولهها میشود؛ در نتیجه واکنش انجام نمیشود یا بسیار کند پیش میرود.

از طرف دیگر، اگر BPR را بیش از حد بالا ببریم (پودر کم)، گلولهها عمدتاً به دیواره محفظه یا به یکدیگر برخورد میکنند. این اتفاق نه تنها باعث استهلاک شدید دستگاه و آلودگی محصول میشود، بلکه گرمای زیادی تولید میکند که ممکن است منجر به تخریب حرارتی پلیمر شود. بنابراین، یافتن نقطه بهینه BPR برای هر واکنش خاص، کلید دستیابی به راندمان بالاست.

تاثیر فرکانس و زمان آسیاب بر نرخ پلیمریزاسیون

در فرآیندهای مکانوشیمیایی، ما دو اهرم کنترلی اصلی در اختیار داریم که مستقیماً بر سرعت و کیفیت واکنش پلیمریزاسیون اثر میگذارند: فرکانس چرخش (یا دور دستگاه) و مدت زمان عملیات. تنظیم دقیق این دو پارامتر مرز باریک بین «سنتز موفق» و «تخریب مواد» را مشخص میکند.

فرکانس چرخش که معمولاً با واحد دور بر دقیقه (RPM) یا هرتز (Hz) بیان میشود، نماینده «شدت انرژی» است. رابطه انرژی جنبشی با سرعت چرخش به صورت توان دوم ($E \propto v^2$) است؛ این یعنی افزایش اندک در دور دستگاه، انرژی ضربات را به صورت تصاعدی بالا میبرد. در دورهای پایین، ممکن است انرژی ضربات برای شکستن پیوندهای کووالانسی و شروع واکنش (Initiation) کافی نباشد و صرفاً مخلوطسازی فیزیکی رخ دهد. با افزایش فرکانس، تعداد برخوردهای موثر در ثانیه و شدت هر برخورد افزایش مییابد که منجر به تولید سریعتر رادیکالهای آزاد و افزایش نرخ تبدیل (Conversion Rate) میشود. اما ما نمیتوانیم فرکانس را بینهایت بالا ببریم؛ عبور از حد مجاز باعث تولید گرمای شدید ناشی از اصطکاک میشود که اگر کنترل نشود، میتواند منجر به ذوب شدن پلیمر، کلوخه شدن (Agglomeration) پودر و توقف مکانیسم شکست مکانیکی شود.

از سوی دیگر، «زمان آسیاب» تعیینکننده «مجموع انرژی ورودی» (Total Energy Input) به سیستم است. برخلاف تصور، نمودار پیشرفت واکنش نسبت به زمان خطی نیست. ما معمولاً در دقایق اولیه شاهد یک نرخ صعودی تند هستیم (فاز شتاب)، زیرا سطح ذرات تازه و فعال است. اما با گذشت زمان، دو پدیده رخ میدهد: اول اینکه غلظت مونومرها کم میشود و دوم اینکه با طولانی شدن زنجیرههای پلیمری تولید شده، احتمال شکستن خودِ محصول (Depolymerization) توسط گلولهها افزایش مییابد. اگر فرآیند بیش از حد طولانی شود، تعادل بین «رشد زنجیره» و «شکست زنجیره» به هم میخورد و ممکن است وزن مولکولی نهایی کاهش یابد. بنابراین، هنر مهندس فرآیند این است که زمان را دقیقا در نقطهای متوقف کند که تبدیل مونومر حداکثر و تخریب پلیمر حداقل باشد.

استفاده از اکسترودر دو ماردون به عنوان راکتور مکانوشیمیایی

در حالی که آسیابهای گلولهای ابزاری عالی برای تحقیقات آزمایشگاهی هستند، صنعت نیازمند روشی است که پیوسته (Continuous) و مقیاسپذیر باشد. اینجاست که ما اکسترودر دو ماردون (Twin Screw Extruder) را نه صرفاً به عنوان یک دستگاه شکلدهی، بلکه به عنوان یک راکتور شیمیایی پیوسته بازتعریف میکنیم. در این دیدگاه مهندسی، اکسترودر یک لوله اختلاط طولانی نیست، بلکه راکتوری است که میتواند مواد پلیمری با ویسکوزیته بسیار بالا را تحت کنترل دقیق دما و برش پردازش کند.

ما در اکسترودرهای همسوگرد (Co-rotating)، با بهرهگیری از خاصیت «خود تمیزکنندگی» (Self-wiping) و درگیری کامل پرهها، شرایطی را ایجاد میکنیم که تکتک ذرات مواد مجبور به عبور از نواحی پرفشار شوند. این ماشینآلات به ما اجازه میدهند که واکنشهای مکانوشیمیایی را که در آزمایشگاه ساعتها طول میکشید، در عرض چند دقیقه (زمان اقامت کوتاه) و با راندمان بالا به انجام برسانیم. تبدیل اکسترودر به راکتور، کلید صنعتیسازی پلیمرهای سبز و فرآیندهای بدون حلال است.

مفهوم اکستروژن واکنشی (Reactive Extrusion)

اکستروژن واکنشی یا REX، فرآیندی است که در آن اکسترودر به عنوان یک راکتور شیمیایی افقی عمل میکند. در راکتورهای تانکی معمولی (Batch Reactors)، ما با محدودیت شدید ویسکوزیته روبرو هستیم؛ اگر پلیمر خیلی غلیظ شود، همزن گیر میکند یا انتقال حرارت مختل میشود. اما در REX، ما دقیقاً به دنبال ویسکوزیته بالا هستیم.

در این سیستم، ما مونومرها، آغازگرهای مکانیکی و سایر افزودنیها را به داخل فیدر میریزیم. ماردونها همزمان با انتقال مواد به جلو، وظیفه اختلاط شدید و اعمال تنش را بر عهده دارند. واکنش پلیمریزاسیون، پیوند زدن (Grafting) یا اصلاح شیمیایی، درست در فاصله بین خوراکدهی و خروج از دای (Die) انجام میشود. مزیت بزرگ REX در این است که چون حلال وجود ندارد، مراحل پرهزینه جداسازی حلال و خشک کردن پلیمر از خط تولید حذف میشود و محصول خروجی بلافاصله قابل استفاده یا بستهبندی است.

طراحی هندسه ماردون برای ایجاد تنش برشی حداکثری

قلب تپنده یک راکتور اکستروژنی، “پیکربندی ماردون” (Screw Configuration) آن است. برخلاف اکسترودرهای معمولی که هدفشان فقط ذوب کردن و پمپ کردن است، در کاربرد مکانوشیمیایی، هدف ما طراحی ماردونی است که بیشترین تنش برشی را به زنجیرههای پلیمری وارد کند. ما این کار را با چیدمان هوشمندانه بلوکهای اختلاطی (Mixing Blocks) انجام میدهیم.

ما از المانهای خاصی به نام «بلوکهای نیدینگ» (Kneading Blocks) استفاده میکنیم. این بلوکها برخلاف پرههای معمولی که مواد را جلو میبرند، وظیفه دارند مواد را بین شفت و دیواره سیلندر له کنند. پارامتر کلیدی در اینجا، «زاویه stagger» یا زاویه چیدمان دیسکها نسبت به هم است.

- زاویه انتقال (مثل ۳۰ درجه): برش ملایم و انتقال رو به جلو.

- زاویه خنثی (۹۰ درجه): بالاترین میزان برش. در این حالت مواد جلو نمیروند و فقط تحت ضربات شدید مکانیکی قرار میگیرند. ما با قرار دادن نواحی ۹۰ درجه در طول ماردون، نقاط داغ تنش (Stress Hotspots) ایجاد میکنیم که دقیقاً محل انجام واکنش مکانوشیمیایی و شکست پیوندهاست.

کنترل پروفیل دمایی در طول سیلندر

بزرگترین چالش در پلیمریزاسیون مکانیکی با اکسترودر، مدیریت حرارت است. اصطکاک شدید ناشی از بلوکهای نیدینگ، گرمای زیادی (Viscous Dissipation) تولید میکند. اگر این گرما کنترل نشود، فرآیند از حالت “مکانوشیمیایی” خارج شده و به یک فرآیند “ترمو-مکانیکی” یا حتی تخریب حرارتی (Burning) تبدیل میشود.

برای جلوگیری از این مشکل، ما از سیلندرهای بخشبندی شده (Segmented Barrels) استفاده میکنیم که هر بخش دارای سیستم خنککاری مستقل است. ما پروفیل دمایی را به گونهای تنظیم میکنیم که بدنه سیلندر سرد بماند (مثلاً ۲۰ یا ۳۰ درجه سانتیگراد). سیستمهای خنککننده قدرتمند (چیلرهای صنعتی متصل به مدار سیلندر) وظیفه دارند گرمای تولید شده توسط اصطکاک را بلافاصله جذب و دفع کنند. این کار باعث میشود مواد با وجود تحمل فشار مکانیکی بالا، داغ نشوند و واکنش صرفاً تحت تاثیر نیروی برشی پیش برود، نه انرژی حرارتی. کنترل دقیق دما در زونهای پرفشار، مرز بین یک محصول باکیفیت و یک توده سوخته پلیمری است.

مزایای استفاده از اکسترودر نسبت به آسیاب گلولهای

هرچند آسیابهای گلولهای ابزاری بیبدیل برای کشف واکنشهای جدید در مقیاس گرمی هستند، اما وقتی صحبت از تولید تناژ و اقتصادی میشود، محدودیتهای ذاتی آنها نمایان میگردد. ما در مهندسی فرآیند، همیشه به دنبال راهی هستیم که آزمایشگاه را به کارخانه وصل کنیم. اکسترودرهای دو ماردون به عنوان تجهیزات استاندارد صنعت پلیمر، پلی میان این دو دنیا هستند. آنها نه تنها مشکلات مربوط به مقیاسپذیری (Scale-up) را حل میکنند، بلکه پارامترهای واکنش را با دقتی کنترل میکنند که در سیستمهای بسته آسیاب امکانپذیر نیست. در ادامه، دو برتری تکنولوژیک اکسترودر را نسبت به سیستمهای بچ سنتی بررسی میکنیم.

قابلیت تولید پیوسته (Continuous Production)

بزرگترین گلوگاه در استفاده از آسیاب گلولهای، ماهیت «بچ» (Batch) یا ناپیوسته بودن آن است. در این روش، ما مجبوریم دستگاه را متوقف کنیم، مواد را پر کنیم، ساعتها آسیاب کنیم، دوباره متوقف شویم و محصول را تخلیه کنیم. این توقفهای مکرر، هم زمان تولید را هدر میدهد و هم باعث ایجاد نوسان کیفیت بین بچهای مختلف میشود (Batch-to-Batch Variation).

در مقابل، اکسترودر یک سیستم «جریان پیوسته» (Continuous Flow) است. ما در یک سمت دستگاه، مواد اولیه را به صورت مداوم توسط فیدرهای وزنی (Gravimetric Feeders) تغذیه میکنیم و در سمت دیگر، محصول نهایی پلیمری را بدون وقفه تحویل میگیریم. این ویژگی به ما اجازه میدهد تا به ظرفیتهای تولید بسیار بالا (از چند کیلوگرم تا چندین تن در ساعت) دست پیدا کنیم. علاوه بر این، در سیستم پیوسته، تمام ذرات ماده دقیقاً مسیر و تاریخچه حرارتی-مکانیکی یکسانی را طی میکنند که منجر به یکنواختی بینظیر خواص محصول نهایی میشود.

انتقال حرارت بهتر و کنترل واکنش

یکی از چالشهای فنی در آسیابهای گلولهای، «مدیریت حرارت» است. وقتی انرژی مکانیکی زیادی به پودر وارد میشود، دما به شدت بالا میرود. از آنجا که پودرها عایق حرارتی هستند و نسبت سطح به حجم (Surface-to-Volume Ratio) در یک محفظه آسیاب پایین است، گرما در مرکز ظرف حبس میشود. این گرمای ناخواسته میتواند ماهیت واکنش را تغییر دهد یا باعث سوختن پلیمر شود.

ما در اکسترودرها این مشکل را با هندسه خاص دستگاه حل کردهایم. در اینجا، مواد به صورت لایههای نازک (Thin Films) بین ماردون و بدنه سیلندر حرکت میکنند. این لایه نازک، سطح تماس بسیار زیادی با دیواره فلزی خنک دارد.

$$Rate_{cooling} \propto A \cdot (T_{material} – T_{wall})$$

از آنجا که سطح تبادل حرارت ($A$) نسبت به حجم مواد بسیار بالاست، ما میتوانیم گرمای تولید شده ناشی از اصطکاک را تقریباً بلافاصله دفع کنیم. این قابلیت به ما اجازه میدهد واکنش را در شرایط تقریبا «ایزوترمال» (Isothermal) نگه داریم و مطمئن باشیم که شکست پیوندها صرفاً ناشی از نیروی مکانیکی است، نه افزایش دما.

پلیمریزاسیون رادیکالی انتقال اتم (ATRP) به روش مکانیکی

در دنیای شیمی پلیمر، رسیدن به «پلیمریزاسیون زنده» (Living Polymerization) همواره هدف نهایی بوده است؛ فرآیندی که در آن زنجیرهها نمیمیرند و ما کنترل کاملی روی طول و معماری آنها داریم. روش ATRP (پلیمریزاسیون رادیکالی انتقال اتم) یکی از موفقترین روشها برای رسیدن به این هدف است که به طور سنتی با گرما و کاتالیزورهای شیمیایی انجام میشود. اما ترکیب این روش دقیق با نیروی مکانیکی (Mechano-ATRP)، دریچهای نوظهور و فوق تخصصی است.

در این روش پیشرفته، ما به جای استفاده از گرما برای فعالسازی کاتالیزور، از نیروی مکانیکی استفاده میکنیم تا تعادل واکنش ردوکس (Redox) را جابجا کنیم. چالش اصلی در اینجا، تامین الکترون لازم برای احیای کاتالیزور فلزی (معمولاً مس) بدون افزودن مواد شیمیایی کاهنده است. ما در این سیستم، انرژی مکانیکی را مستقیماً به پتانسیل الکتروشیمیایی تبدیل میکنیم تا واکنش پلیمریزاسیون را با دقتی در مقیاس اتمی هدایت کنیم.

استفاده از مواد پیزوالکتریک به عنوان آغازگر

یکی از خلاقانهترین راهکارها برای تامین الکترون در سیستمهای مکانیکی، استفاده از مواد پیزوالکتریک (مانند $BaTiO_3$ یا $ZnO$) است. خاصیت پیزوالکتریک به این معناست که ماده در اثر تغییر شکل فیزیکی یا ضربه، الکتریسیته تولید میکند.

ما نانوذرات پیزوالکتریک را همراه با مونومر و کاتالیزور غیرفعال ($Cu^{II}$) داخل آسیاب میریزیم. زمانی که گلولههای آسیاب به این ذرات ضربه میزنند، پتانسیل الکتریکی لحظهای در سطح آنها ایجاد میشود. این پتانسیل باعث انتقال الکترون از ذره پیزو به کاتالیزور مس میشود:

$$Cu^{II} + e^- \xrightarrow{\text{Mechanical Force}} Cu^I$$

کاتالیزور احیا شده ($Cu^I$)، اکنون فعال است و میتواند واکنش پلیمریزاسیون را پیش ببرد. به محض قطع نیرو، تولید الکترون متوقف شده و کاتالیزور دوباره غیرفعال میشود. این یعنی ما یک کلید “روشن/خاموش” مکانیکی برای واکنش شیمیایی داریم که مستقیماً با چرخش دستگاه کنترل میشود.

سنتز پلیمرهای با وزن مولکولی کنترلشده

تفاوت اصلی ATRP مکانیکی با روشهای رادیکالی آزاد معمولی (که در بخشهای قبل گفتیم)، در «توزیع وزن مولکولی» (PDI) است. در روش معمولی، زنجیرهها به صورت تصادفی رشد کرده و میمیرند، بنابراین محصول نهایی مخلوطی از زنجیرههای خیلی کوتاه و خیلی بلند است (PDI بالا).

اما در سیستم ATRP مکانیکی، تمام زنجیرهها همزمان شروع به رشد میکنند و با هم متوقف میشوند. مکانیزم فعال/غیرفعال شدن سریع کاتالیزور باعث میشود که هیچ زنجیرهای نتواند بیش از حد سریع رشد کند. نتیجه کار، تولید پلیمرهایی با شاخص پراکندگی بسیار پایین ($PDI < 1.5$) است. این سطح از کنترل به ما اجازه میدهد تا پلیمرهای مهندسی شده دقیق، کوپلیمرهای دسته ای (Block Copolymers) و ساختارهای پیچیده را صرفاً با تنظیم زمان و شدت آسیابکاری سنتز کنیم، امری که با آسیاب کردن ساده غیرممکن است.

کوپلیمریزاسیون بلوکی با روش مکانوشیمیایی

یکی از بزرگترین چالشهای صنعت پلاستیک، تولید «آلیاژهای پلیمری» است. ما اغلب میخواهیم خواص خوب دو پلیمر مختلف را با هم داشته باشیم (مثلاً ضربهپذیری لاستیک و استحکام پلاستیک). اما مشکل اینجاست که اکثر پلیمرها مثل آب و روغن هستند و با هم مخلوط نمیشوند (Immiscible). روش سنتی حل این مشکل، خرید و افزودن موادی گرانقیمت به نام «سازگارکننده» (Compatibilizer) است. اما روش مکانوشیمیایی یک میانبر هوشمندانه میزند: ما سازگارکننده را نمیخریم، بلکه آن را حین فرآیند و درون دستگاه میسازیم. این روش به ما اجازه میدهد پلیمرهایی که ذاتاً از هم فراری هستند را به زورِ پیوندهای شیمیایی به هم بدوزیم.

ترکیب مکانیکی پلیمرهای ناسازگار

وقتی دو پلیمر ناسازگار (مثلاً پلیاتیلن و پلیاستایرن) را در اکسترودر یا آسیاب معمولی مخلوط میکنیم، آنها فازهای جداگانهای تشکیل میدهند و محصول نهایی خواص مکانیکی ضعیفی دارد؛ درست مثل بتنی که سیمانش خوب نگرفته باشد.

اما در راکتورهای مکانوشیمیایی، داستان فرق میکند. ما با اعمال تنش برشی شدید، سطح تماس بین این دو فاز را به شدت افزایش میدهیم. اما نکته مهمتر این است که ما پیوندهای شیمیایی را در فصل مشترکِ (Interface) این دو ماده میشکنیم. این شکستن همزمان، باعث میشود که زنجیرههای هر دو پلیمر در مرز تماسشان “زخمی” و فعال شوند و به جای اینکه از هم جدا شوند، مجبور به برقراری تعامل شیمیایی گردند. این فرآیند که «آلیاژسازی واکنشی» (Reactive Alloying) نام دارد، پایدارترین نوع مخلوط را ایجاد میکند که با ذوب مجدد هم از هم جدا نمیشود.

بازترکیب ماکرورادیکالهای شکسته شده

مکانیزم دقیق این جوش خوردن چیست؟ همانطور که در بخشهای قبل گفتیم، نیروی مکانیکی زنجیرهها را پاره کرده و «ماکرورادیکال» تولید میکند.

فرض کنید ما مخلوطی از پلیمر $A$ و پلیمر $B$ داریم. تحت تنش برشی، زنجیرههای هر دو نوع میشکنند و رادیکالهای $A^\bullet$ و $B^\bullet$ تولید میشوند. در دیگِ جوشانِ راکتور، این رادیکالها به صورت تصادفی به هم برخورد میکنند.

سه حالت ممکن است رخ دهد:

- ۱. $A^\bullet + A^\bullet \rightarrow A-A$ (بازگشت به حالت اول)

- ۲. $B^\bullet + B^\bullet \rightarrow B-B$ (بازگشت به حالت اول)

- ۳. $A^\bullet + B^\bullet \rightarrow A-B$ (هدف طلایی ما)

مورد سوم منجر به تشکیل یک «کوپلیمر بلوکی» ($Block Copolymer$) میشود. این مولکول جدید، نصفش از جنس $A$ و نصفش از جنس $B$ است. این کوپلیمر دقیقاً مثل صابون عمل میکند؛ سرِ $A$ در فاز $A$ و سرِ $B$ در فاز $B$ حل میشود و مثل بخیه، دو فاز ناسازگار را به هم میدوزد. تولید این کوپلیمرها در محل (In-situ)، چسبندگی بین فازها را بالا برده و آلیاژی یکپارچه و مقاوم تحویل میدهد.

سنتز پلیمرهای رسانا با روش مکانوشیمیایی

سنتز پلیمرهای رسانا (Conductive Polymers) مانند پلیآنیلین (PANI)، پلیپیرول (PPy) و پلیتیوفن، همواره با یک چالش فنی بزرگ روبرو بوده است: فرآیندپذیری ضعیف. این مواد معمولاً نه ذوب میشوند و نه در حلالهای رایج حل میشوند؛ بنابراین پس از سنتز، شکلدهی آنها بسیار دشوار است. روش مکانوشیمیایی این مانع را دور میزند. ما در این روش، پلیمر رسانا را مستقیماً از مونومرهای جامد یا با اصلاح ساختار پلیمر خنثی، بدون نیاز به محیط مایع تولید میکنیم. این یعنی ما میتوانیم کامپوزیتهای رسانا را در یک مرحله و با خواص الکتریکی بسیار پایدارتر نسبت به روشهای شیمیایی مرطوب سنتز کنیم.

دوپینگ حالت جامد پلیآنیلین (Solid-state Doping)

پلیآنیلین به خودی خود رسانا نیست و در حالت پایه (Emeraldine Base) یک عایق آبیرنگ است. برای رسانا شدن، این ماده باید «دوپ» (Dope) شود؛ یعنی باید با یک اسید ترکیب شود تا پروتوندهی صورت گیرد و به حالت نمکی سبز رنگ (Emeraldine Salt) تبدیل شود که رسانای الکتریسیته است.

در روش سنتی، این کار با غوطهوری پلیمر در اسیدهای مایع قوی و خورنده انجام میشود که کنترل میزان دوپینگ در آن دشوار است.

اما در روش مکانوشیمیایی، ما از «دوپینگ خشک» استفاده میکنیم. ما پودر پایه پلیآنیلین را با یک اسید آلی جامد (مانند کامفور سولفونیک اسید – CSA) یا اکسیدکنندههای جامد (مثل آمونیوم پروسولفات) داخل آسیاب میریزیم. نیروی برشی گلولهها باعث میشود مولکولهای اسید به زور وارد ساختار زنجیرههای پلیمری شده و در سایتهای نیتروژن مستقر شوند. این برخورد فیزیکی شدید باعث میشود فرآیند دوپینگ بسیار سریع و یکنواخت انجام شود. مزیت فنی این روش این است که میتوانیم نسبت دوپینگ را دقیقاً با وزنکشی اولیه مواد تنظیم کنیم و به هدایت الکتریکی بهینه (گاهی تا چندین زیمنس بر سانتیمتر $S/cm$) دست یابیم، بدون اینکه نگران شستشوی اسید اضافی باشیم.

حذف حلالهای سمی در سنتز پلیمرهای رسانا

تولید پلیمرهای رسانا در مقیاس صنعتی، یکی از آلودهترین فرآیندهای شیمیایی است. روشهای معمول (Oxidative Polymerization) نیازمند مقادیر زیادی آب، اسیدهای معدنی، و حلالهای آلی سمی (مانند کلروفرم یا تولوئن) هستند که همگی پس از واکنش تبدیل به پسابهای خطرناک میشوند.

مکانوشیمی در اینجا مفهوم «شیمی سبز» را عملیاتی میکند. با حذف کامل فاز مایع، ما عملاً فاضلاب صنعتی را از معادله حذف میکنیم. تمام مواد اولیه (مونومر + اکسیدکننده + دوپنت) به صورت خشک واکنش میدهند و محصول نهایی یک پودر خشک است که نیاز به مراحل پرهزینه فیلتراسیون، شستشو و خشککردن ندارد. علاوه بر جنبه زیستمحیطی، این حذف حلال باعث افزایش خلوص محصول نیز میشود، زیرا هیچ مولکول حلالی در بین زنجیرههای پلیمری به دام نمیافتد (Solvent Trapping) که بخواهد بعداً خواص الکتریکی را تضعیف کند.

کنترل وزن مولکولی در پلیمریزاسیون مکانیکی

یکی از ظریفترین و در عین حال چالشبرانگیزترین مباحث در مکانوشیمی، بحث کنترل وزن مولکولی است. در راکتورهای شیمیایی معمول، تا زمانی که مونومر و کاتالیزور داریم، زنجیرهها رشد میکنند. اما در راکتورهای مکانیکی، ما با یک پارادوکس روبرو هستیم: همان نیرویی که باعث آغاز واکنش و رشد زنجیره میشود، اگر از حد بگذرد، عامل مرگ و قطع شدن زنجیره نیز خواهد بود.

در واقع، فرآیند مکانوشیمیایی یک میدان نبرد دائمی بین «پلیمریزاسیون» (ساختن) و «تخریب مکانیکی» (شکستن) است. هنر مهندس پلیمر در این است که شرایط عملیاتی را طوری تنظیم کند که کفه ترازو به نفع رشد سنگینی کند، یا تعادل را دقیقاً در وزن مولکولی مطلوب نگه دارد.

مفهوم وزن مولکولی حدی (Limiting Molecular Weight)

آیا میتوان با آسیاب کردن مداوم، طول زنجیرههای پلیمری را بینهایت زیاد کرد؟ پاسخ منفی است. در هر سیستم مکانوشیمیایی، یک سقف نامرئی وجود دارد که به آن «وزن مولکولی حدی» ($M_\infty$) میگوییم.

علت وجود این سقف، فیزیکِ انتقال نیروست. وقتی زنجیرهها کوتاه هستند (الیگومرها)، به راحتی بین گلولهها یا ماردونها میلغزند و نیروی برشی کافی برای شکستن آنها اعمال نمیشود. اما هرچقدر زنجیره بلندتر میشود، احتمال «گیر افتادگی» (Entanglement) آن بیشتر شده و نیروی کششی بیشتری را جذب میکند.

زمانی میرسد که زنجیره آنقدر بلند شده که ضعیفترین پیوند آن دیگر تحمل نیروی وارده را ندارد و میشکند. بنابراین، نمودار رشد وزن مولکولی در این فرآیند ابتدا صعودی است و سپس به یک خط صاف (پلاتو) میرسد. مقدار $M_\infty$ عدد ثابتی نیست و مستقیماً به «شدت انرژی دستگاه» بستگی دارد؛ هرچه دور دستگاه یا نیروی ضربه بیشتر باشد، $M_\infty$ پایینتر میآید (زنجیرههای کوتاهتر).

تاثیر شدت تنش بر شاخص پراکندگی (PDI)

در بسیاری از کاربردهای صنعتی، داشتن زنجیرههایی با طول یکنواخت (توزیع باریک) نشانه کیفیت است. شاخصی که این یکنواختی را میسنجد، شاخص پراکندگی (PDI) است.

خبر خوب این است که فرآیند مکانوشیمیایی ذاتاً تمایل به کاهش PDI دارد.

در روشهای حرارتی، زنجیرهها به صورت تصادفی رشد میکنند و ما طیف وسیعی از زنجیرههای کوتاه و خیلی بلند داریم (توزیع پهن). اما در روش مکانیکی، نیرو هوشمندانه عمل میکند؛ نیرو همیشه به سراغ بلندترین زنجیرهها (که بیشترین گیر افتادگی را دارند) میرود و آنها را میشکند، در حالی که کاری به کار زنجیرههای کوتاه ندارد.

این مکانیزم مثل یک قیچی باغبانی عمل میکند که فقط شاخههایی را که از یک ارتفاع خاص بلندتر شدهاند، کوتاه میکند. نتیجه نهایی این است که با ادامه فرآیند آسیابکاری، توزیع وزن مولکولی باریکتر شده و محصولی یکدستتر و همگنتر نسبت به روشهای سنتی به دست میآید.

مزایای زیستمحیطی پلیمریزاسیون مکانوشیمیایی (شیمی سبز)

امروزه فشار قوانین محیطزیستی و هزینههای سنگین دفع پسماند، صنایع شیمیایی را مجبور به بازنگری در روشهای تولید کرده است. پلیمریزاسیون مکانوشیمیایی دقیقاً در راستای اصول دوازدهگانه «شیمی سبز» قرار دارد. برخلاف روشهای سنتی که تمرکزشان بر «مدیریت آلودگی» (تصفیه پساب و گاز) است، این روش بر «پیشگیری از آلودگی» در منشأ تمرکز دارد. ما در اینجا با حذف واسطههای شیمیایی و کاهش مراحل فرآیند، نه تنها اثرات مخرب زیستمحیطی را کاهش میدهیم، بلکه هزینههای عملیاتی (OPEX) را نیز بهینه میکنیم.

حذف ترکیبات آلی فرار (VOCs)

بزرگترین معضل در واحدهای پلیمریزاسیون سنتی، حجم عظیم حلالهای آلی است. در بسیاری از واکنشهای محلولی، حلال تا ۸۰ درصد جرم راکتور را تشکیل میدهد و پس از اتمام واکنش، جداسازی آن نیازمند برجهای تقطیر و واحدهای بازیافت انرژیبر است. با این حال، همیشه درصدی از این حلالها به صورت بخارات سمی یا ترکیبات آلی فرار (VOCs) وارد اتمسفر میشود که خطرات تنفسی برای اپراتورها و جریمههای زیستمحیطی را به همراه دارد.

در روش مکانوشیمیایی، ما مفهوم «سنتز خشک» (Dry Synthesis) را اجرا میکنیم. در این سیستم، حلال به طور کامل حذف شده یا با مقادیر ناچیزی از «کمکفرآیندها» جایگزین میشود. نتیجه این است که محصول خروجی از آسیاب یا اکسترودر، یک پودر یا گرانول خشک است و نیازی به مراحل پرهزینه خشککردن و بازیابی حلال ندارد. این ویژگی، ریسک انفجار و مسمومیت در محیط کارخانه را به نزدیک صفر میرساند.

کاهش مصرف انرژی نسبت به راکتورهای بچ

در نگاه اول، شاید تصور شود که موتورهای قدرتمند آسیابها یا اکسترودرها برق زیادی مصرف میکنند. اما وقتی بیلان انرژی (Energy Balance) کل فرآیند را مقایسه میکنیم، ورق برمیگردد.

در راکتورهای حرارتی (Batch)، ما باید هزاران لیتر حلال و بدنه فلزی عظیم راکتور را ساعتها گرم نگه داریم. با توجه به ظرفیت گرمایی بالای حلالها ($Q = mc\Delta T$)، انرژی عظیمی صرف گرم کردن «واسطهها» میشود، نه خود واکنش.

اما در روش مکانیکی، انرژی الکتریکی مستقیماً به کار مکانیکی تبدیل شده و صرف تغییر شکل ذرات میشود. ما انرژی را برای گرم کردن توده سیال هدر نمیدهیم، بلکه آن را دقیقاً در نقاط تماس میکروسکوپی متمرکز میکنیم. مطالعات نشان میدهد که در تولید تناژ مشابه، روش مکانوشیمیایی به دلیل حذف مرحله گرمایش حلال و حذف مرحله انرژیبرِ خشککردن نهایی، میتواند مصرف انرژی کل را به طرز قابل توجهی کاهش دهد. این یعنی راندمان انرژی بالاتر و ردپای کربنی (Carbon Footprint) کمتر برای محصول نهایی.

کاربرد مکانوشیمی در بازیافت شیمیایی پلاستیکها (ترند روز دنیا)

صنعت بازیافت سنتی با یک بنبست فنی روبروست: «افت خواص». هر بار که پلاستیک را ذوب و دوباره گرانول میکنیم (بازیافت مکانیکی)، زنجیرهها کوتاهتر و شکنندهتر میشوند (Downcycling). روش جایگزین، بازیافت شیمیایی (مانند پیرولیز) است که نیاز به دماهای بالای ۵۰۰ درجه و راکتورهای گرانقیمت دارد. اما مکانوشیمی مسیر سومی را باز کرده است: تجزیه پلاستیک در فاز جامد و دمای پایین. این روش که اکنون در کانون توجه مراکز تحقیقاتی دنیاست، به ما اجازه میدهد زبالههای پلاستیکی را نه به عنوان «زباله»، بلکه به عنوان «معدن مواد اولیه» ببینیم و آنها را مستقیماً به مواد باارزش شیمیایی تبدیل کنیم.

شکستن زنجیرههای پلیمری ضایعاتی (Depolymerization)

هدف در اینجا معکوس کردن فرآیند پلیمریزاسیون است. ما میخواهیم دیوار را آجر به آجر خراب کنیم تا دوباره آجر (مونومر) سالم داشته باشیم. در روش مکانوشیمیایی، ما ضایعات پلاستیکی (مانند بطریهای PET یا ضایعات پلیاستایرن) را همراه با کاتالیزورهای جامد (مانند $CaO$ یا $NaOH$) آسیاب میکنیم.

ضربه گلولهها یا برش اکسترودر، پیوندهای استری یا کربنی را تحت تنش قرار میدهد. حضور کاتالیزور جامد در لحظه شکست، باعث میشود که زنجیره دقیقاً از نقاط اتصال مونومرها جدا شود. برای مثال، در مورد PET، ما میتوانیم بدون استفاده از قطرهای حلال یا آب داغ، پلاستیک را به پودر «ترفتالیک اسید» خالص تبدیل کنیم که دوباره خوراک پتروشیمیها شود. این فرآیند که گاهی «آسیابکاری واکنشی» نامیده میشود، انرژی فعالسازی واکنش تجزیه را به شدت کاهش میدهد و راندمان بازیافت مونومر را به بالای ۹۰ درصد میرساند.

آپسایکلینگ و ایجاد عاملیتهای جدید در ضایعات

بازیافت همیشه به معنای بازگشت به نقطه صفر نیست؛ گاهی هدف، ارتقای ارزش (Upcycling) است. بسیاری از ضایعات پلاستیکی (مانند پلیاتیلن شبکهای شده یا لاستیکهای فرسوده) قابلیت ذوب و شکلدهی مجدد ندارند. مکانوشیمی تنها راه نجات این مواد است.

در این روش، ما از خاصیت تولید رادیکال آزاد در اثر شکست مکانیکی استفاده میکنیم تا گروههای عاملی جدیدی را روی سطح ذرات ضایعاتی بنشانیم. فرض کنید لاستیک فرسوده را آسیاب میکنیم؛ همزمان گاز اکسیژن یا مالئیک انیدرید را به محفظه تزریق میکنیم. رادیکالهای سطحی لاستیک با این مواد واکنش داده و پودر لاستیکی تولید میشود که دارای گروههای قطبی است. این پودر جدید (که حالا سازگار شده است) میتواند به عنوان یک پرکننده تقویتکننده گرانقیمت در آسفالت، بتن یا کامپوزیتهای مهندسی استفاده شود. در واقع ما با صرف انرژی مکانیکی، یک زباله بیارزش را به یک افزودنی مهندسی تبدیل کردهایم.

خدمات ساخت راکتورهای مکانوشیمیایی و اکسترودر در امید عمران سهند

پیادهسازی صنعتی تکنیکهای مکانوشیمیایی که در این مقاله بررسی شد، نیازمند تجهیزاتی است که فراتر از استانداردهای معمولِ اختلاط عمل کنند. ما در مجموعه امید عمران سهند با درک دقیق از الزامات مهندسی شیمی و مکانیک، خدمات تخصصی طراحی و ساخت اکسترودرهای دو ماردون و راکتورهای مکانیکی را ارائه میدهیم.

تمرکز ما بر طراحی پروفیلهای ماردون اختصاصی (برای ایجاد برش بهینه)، سیستمهای خنککاری بخشبندی شده (برای کنترل دقیق دمای واکنش) و استفاده از متالورژی مقاوم به سایش در سیلندر و ماردون است. ما این امکان را فراهم کردهایم تا صنعتگران بتوانند پیچیدهترین واکنشهای پلیمریزاسیون جامد و آلیاژسازی واکنشدار را با تجهیزات سفارشی و در مقیاس صنعتی اجرا کنند. برای بررسی فنی پروژه و ساخت دستگاه متناسب با فرمولاسیون خود، با واحد مهندسی ما به شماره 09142178355 تماس بگیرید.