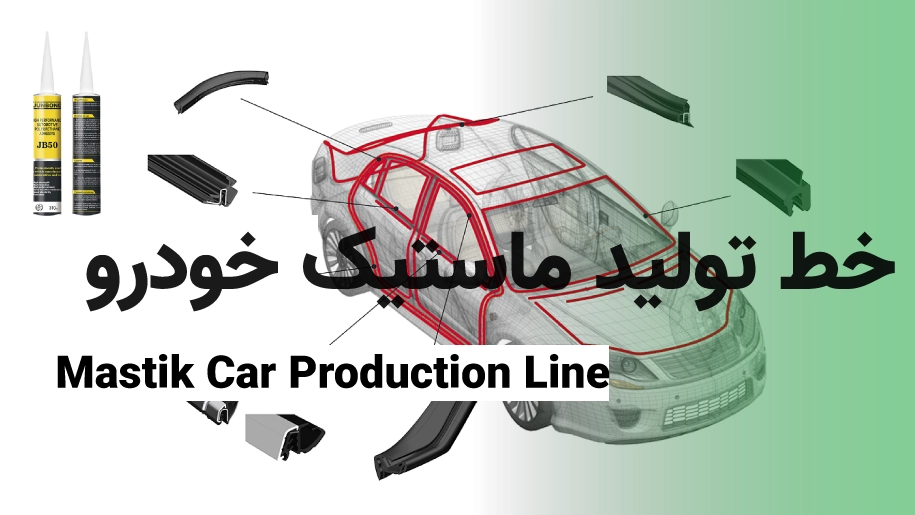

خط تولید ماستیک خودرو

ماستیک خودرو، یکی از اجزای کلیدی در تولید و مونتاژ خودروها، بهعنوان مادهای چندمنظوره در صنایع خودروسازی شناخته میشود. این ماده با قابلیتهای بینظیر خود در درزگیری، عایقبندی و کاهش صدا، نقش مهمی در بهبود کیفیت و دوام خودروها ایفا میکند. استفاده از ماستیک خودرو بهویژه در بخشهایی که نیاز به محافظت در برابر رطوبت، گردوغبار و انتقال صدا دارند، از اهمیت ویژهای برخوردار است.

امروزه، با افزایش استانداردهای تولید خودرو، تقاضا برای مواد باکیفیت و مقاوم، مانند ماستیک خودرو، بهشدت افزایش یافته است. این ماده علاوه بر حفظ کارایی ساختار خودرو، به افزایش دوام قطعات و بهبود تجربه رانندگی نیز کمک میکند. در این مقاله، به بررسی کاربردها، ویژگیها و نحوه تولید ماستیک خودرو خواهیم پرداخت.

ماستیک خودرو چیست؟

ماستیک خودرو نوعی ماده چسبنده و انعطافپذیر است که بهطور گسترده در صنعت خودروسازی برای درزگیری، عایقبندی و کاهش صدا مورد استفاده قرار میگیرد. این ماده از ترکیبات پلیمری و افزودنیهای خاصی تشکیل شده است که آن را در برابر رطوبت، حرارت و ارتعاشات مقاوم میسازد. ماستیک خودرو به دلیل خواص فیزیکی و شیمیایی منحصربهفرد خود، نقش مهمی در افزایش دوام و ایمنی خودرو ایفا میکند.

کاربردهای ماستیک خودرو

- درزگیری: استفاده در اتصالات داخلی و خارجی بدنه خودرو برای جلوگیری از نفوذ آب، گردوغبار و هوای خارجی.

- عایقبندی: کاهش انتقال حرارت و صدا بین بخشهای مختلف خودرو، بهویژه در کابین مسافران.

- حفاظت: محافظت از سطوح فلزی در برابر خوردگی و زنگزدگی.

- افزایش دوام: تقویت ساختاری قطعات و بهبود مقاومت در برابر ارتعاشات.

ویژگیهای ماستیک خودرو

- انعطافپذیری بالا: مقاومت در برابر ترکخوردگی و تغییر شکل تحت فشار و حرارت.

- چسبندگی قوی: قابلیت اتصال به سطوح مختلف مانند فلز، پلاستیک و شیشه.

- مقاومت شیمیایی: تحمل در برابر مواد شیمیایی مانند روغنها و حلالها.

- دوام بالا: ماندگاری در شرایط آبوهوایی سخت و تغییرات دمایی.

انواع ماستیک خودرو بر اساس ترکیبات شیمیایی

- ماستیک بر پایه پلیمرهای سیلیکونی: برای کاربردهایی که نیاز به تحمل حرارت بالا دارند.

- ماستیک بر پایه پلییورتان: مناسب برای اتصالاتی که نیاز به چسبندگی قوی و انعطافپذیری بالا دارند.

- ماستیک بر پایه بوتیل: استفاده در عایقبندی بخشهایی که در معرض رطوبت زیاد هستند.

- ماستیک بر پایه اکریلیک: گزینهای مقرونبهصرفه برای کاربردهای عمومی.

انواع ماستیک خودرو بر اساس کاربرد

انواع ماستیک بر اساس کاربرد در صنعت خودروسازی بهطور کل به دستههای زیر تقسیم میشوند:

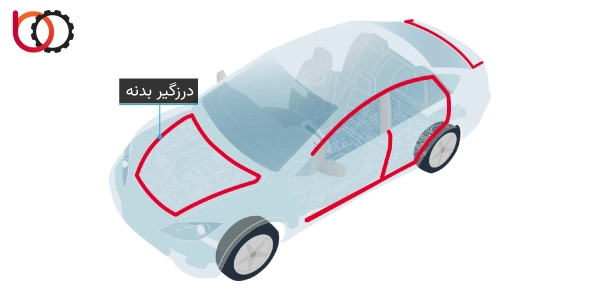

درزگیر بدنه (Body Sealer)

درزگیر بدنه مادهای انعطافپذیر و مقاوم است که برای عایقبندی و محافظت از درزهای بدنه خودرو استفاده میشود. همانطور که در تصویر مشاهده میشود، این درزگیر در نقاط کلیدی مانند درزهای دربها، شیشه جلو، کاپوت، صندوق عقب و اتصالات بدنه به کار میرود. این ماده با ایجاد عایقبندی کامل، از نفوذ آب، گرد و غبار و صدا جلوگیری کرده و به افزایش مقاومت بدنه در برابر خوردگی و زنگزدگی کمک میکند.

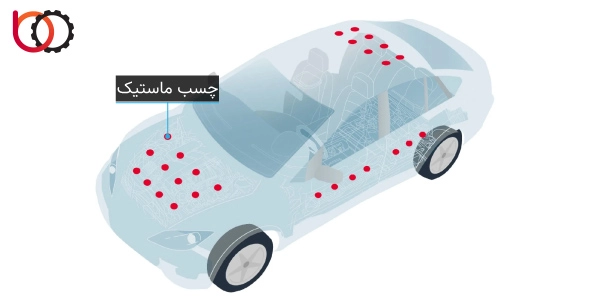

چسب ماستیک (Mastic Adhesive)

چسب ماستیک یک ماده تقویتکننده است که برای افزایش سختی، کاهش نویز و ارتعاشات، و بهبود استحکام ساختاری در بخشهای مختلف بدنه خودرو استفاده میشود. این چسب بهطور خاص به سطوح فلزی مانند فولاد نورد سرد، فولاد با استحکام بالا، و ورقهای گالوانیزه چسبیده و با فرآیندهای استاندارد تولید خودرو سازگار است.

همانطور که در تصویر مشاهده میشود، نقاط قرمز مکانهای استفاده از چسب ماستیک در بدنه خودرو را نشان میدهند. این نقاط شامل ناحیههای اتصال در بخشهای کاپوت، سقف، ستونها، و دربها است که چسب ماستیک برای تقویت ساختار و کاهش ارتعاش در این نواحی به کار میرود.

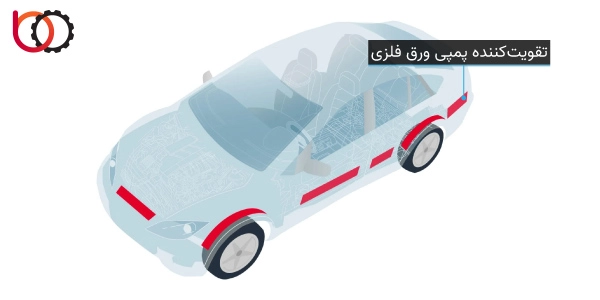

تقویتکننده پمپی ورق فلزی ( PSS)

تقویتکننده پمپی ورق فلزی مادهای خمیری شکل است که برای افزایش سختی و استحکام پنلهای نازک بدنه خودرو استفاده میشود. این ماده با کاهش ضخامت ورقهای فلزی بدون کاهش استحکام، به کاهش وزن و افزایش کارایی خودرو کمک میکند.

همانطور که در تصویر مشاهده میشود، از تقویتکننده پمپی ورق فلزی در بخشهای سپر جلو، اطراف گلگیرها، و پنلهای جانبی بدنه خودرو استفاده میشود. این نقاط برای کاهش نویز و ارتعاشات و تقویت ساختاری بهینهسازی شدهاند.

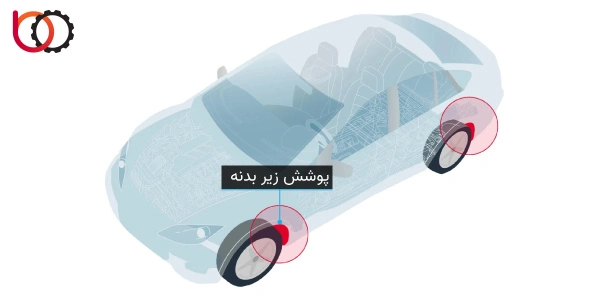

پوشش زیر بدنه (Underbody Coating)

پوشش زیر بدنه یک لایه محافظ است که برای جلوگیری از آسیبهای ناشی از عوامل محیطی مانند رطوبت، نمک جاده، ضربه سنگریزهها و زبالههای جادهای طراحی شده است. این پوشش با ایجاد یک مانع موثر، از قسمتهای زیرین خودرو در برابر خوردگی و خرابی محافظت میکند.

همانطور که در تصویر مشاهده میشود، پوشش زیر بدنه در نواحی اطراف چرخها و زیر خودرو اعمال میشود. این نقاط به دلیل تماس مستقیم با رطوبت و ضربههای ناشی از جاده، نیازمند محافظت بیشتری هستند تا دوام و عملکرد خودرو تضمین شود.

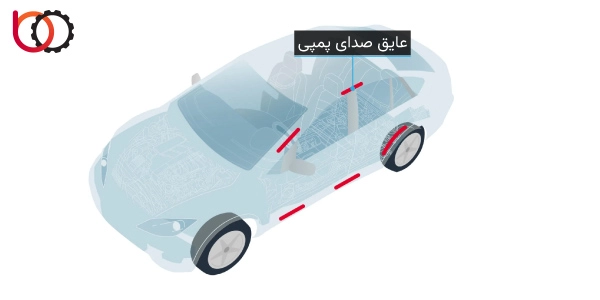

عایق صدای پمپی ( PSD)

عایق صدای پمپی یک فوم انبساطی پیشرفته است که برای کاهش نویز و صداهای ناخواسته در داخل کابین خودرو استفاده میشود. این ماده با پر کردن شکافها و کانالها در بدنه خودرو، مانع از انتقال صداهای مزاحم ناشی از جریان هوا و ارتعاشات میشود.

همانطور که در تصویر مشاهده میشود، عایق صدای پمپی در نواحی کلیدی بدنه خودرو، از جمله ستونها، دربها، و بخشهای داخلی بدنه، به کار گرفته میشود. این نقاط برای کاهش نویز و بهبود آرامش کابین بهینهسازی شدهاند.

ماستیک خودرو، با انواع مختلف خود، بهطور اختصاصی برای نیازهای متنوع در خطوط تولید و مونتاژ خودرو طراحی شده است و انتخاب نوع مناسب آن به شرایط کاری و نوع قطعات مورد استفاده بستگی دارد.

خط تولید ماستیک خودرو

خط تولید ماستیک خودرو شامل مراحل دقیق و سازمانیافتهای است که هر یک نقش حیاتی در تولید این محصول دارند. فرآیند تولید بهصورت زیر انجام میشود:

آمادهسازی مواد اولیه

در این مرحله، پلیمرها، رزینها، افزودنیها و پرکنندهها با دقت بسیار بالا اندازهگیری و آماده میشوند. استفاده از ابزارهای کالیبرهشده برای توزین و ترکیب این مواد، تضمینکننده ثبات خواص شیمیایی و فیزیکی محصول نهایی است. کنترل دقیق پارامترهایی نظیر دما و رطوبت محیط نیز در این مرحله اهمیت دارد تا از هرگونه آلودگی و جذب رطوبت ناخواسته جلوگیری شود.

اختلاط مواد با میکسرهای صنعتی

پس از آمادهسازی مواد اولیه، ترکیب آنها با استفاده از میکسرهای نیدر یا سایر میکسرهای صنعتی مشابه انجام میشود. در این مرحله، ایجاد توزیع یکنواخت پلیمرها، رزینها و افزودنیها بسیار مهم است؛ چراکه ویژگیهای رئولوژیکی، استحکام مکانیکی و مقاومت شیمیایی ماستیک به شکل مستقیم به این یکنواختی وابسته است. بهکارگیری تجهیزات مجهز به کنترلهای پیشرفته دما و سرعت اختلاط، از بهینه بودن فرآیند و جلوگیری از تخریب یا واکنش ناخواسته مواد اطمینان حاصل میکند.

فیلتراسیون و تخلیه

ترکیب بهدستآمده از مرحله اختلاط، از فیلترهای مخصوص عبور میکند تا هرگونه ذرات بزرگ، آلودگی یا ناخالصی احتمالی حذف شوند. این مرحله تأثیر چشمگیری در خلوص محصول نهایی دارد؛ زیرا ذرات ناخواسته میتوانند باعث مشکلاتی نظیر کاهش کیفیت چسبندگی یا پیدایش عیوب ظاهری در ماستیک شوند. سیستم فیلتراسیون باید به گونهای طراحی شود که افت فشار و دمای اضافی ایجاد نشود و خواص محصول حفظ گردد. در پایان این مرحله، ماده ماستیک آماده تخلیه و انتقال است.

انتقال مواد به خطوط تولید بستهبندی

مواد فیلتراسیونشده پس از تخلیه، توسط سیستمهای انتقال مکانیزه و پیشرفته – مانند پمپهای صنعتی یا خطوط لوله با کنترل خودکار – به واحد بستهبندی انتقال داده میشوند. طراحی این بخش از خط تولید باید بهگونهای باشد که کمترین میزان هدررفت یا آلودگی مجدد ایجاد شود. سرعت و فشار پمپها نیز بهصورت دقیق کنترل میشوند تا ویژگیهای رئولوژیکی ماستیک در طول مسیر حفظ شود.

بستهبندی نهایی

ماستیک خودرو در این مرحله بسته به نیاز بازار و الزامات مشتری، در سطل، تیوب یا بشکههای استاندارد قرار میگیرد. انتخاب نوع بستهبندی علاوه بر جنبههای اقتصادی و سهولت در حملونقل، بر حفظ خواص فیزیکی و شیمیایی محصول نیز اثرگذار است. تجهیزات مدرن و دقیق در این بخش کمک میکنند تا حجم و وزن هر بسته بهصورت هماهنگ و با خطای حداقلی پر شود.

تکنولوژیهای مدرن در تولید

بهرهمندی از سامانههای خودکار و هوشمند، تمامی مراحل تولید را از لحاظ کنترل پارامترهای اساسی نظیر دما، فشار، سرعت اختلاط و ترکیب شیمیایی، تحت نظارت دائم قرار میدهد. استفاده از حسگرهای دقیق و سیستمهای پایش پیوسته، یکنواختی فرآیند را تضمین میکند و هرگونه انحراف از محدودههای تعیینشده را بهسرعت تشخیص میدهد. این سطح از اتوماسیون و دقت باعث میشود محصول نهایی مطابق با استانداردهای بینالمللی و نیازهای تخصصی صنعت خودرو باشد.

نمونه پروژه راه اندازی خط تولید ماستیک خودرو توسط امید عمران سهند

شرکت امید عمران سهند با افتخار پروژه خط تولید ماستیک خودرو را برای شرکت چسب عایق آذرآبادگان بهطور کامل طراحی و اجرا کرده است. در این پروژه:

- از یک دستگاه نیدر سیگما با ظرفیت 1000 لیتر برای اختلاط مواد اولیه استفاده شده است.

- تجهیزاتی مانند قیف و ماردن فیلتراسیون و تخلیه برای بهبود فرآیند تولید بهکار گرفته شدهاند.

این پروژه، نماد تعهد ما به کیفیت، دقت و ارائه راهکارهای مدرن صنعتی است که با موفقیت اجرا شد.

توانمندیهای امید عمران سهند در راه اندازی خطوط تولید:

- طراحی و ساخت خطوط تولید ماستیک خودرو بهصورت کاملاً سفارشی.

- ارائه خدمات کامل از مرحله طراحی تا نصب و راهاندازی.

- استفاده از تکنولوژیهای پیشرفته و تولید ماشینآلات با کیفیت بالا.

📽 برای آشنایی بیشتر با این پروژه، ویدیوی اختصاصی خط تولید ماستیک خودرو را مشاهده کنید:

مشاوره و ثبت سفارش

برای کسب اطلاعات بیشتر و مشاوره رایگان با کارشناسان ما، میتوانید از طریق شمارههای زیر با ما در ارتباط باشید:

📞 09351967545

📞 09351966502

تجهیزات و ماشینآلات خط تولید ماستیک خودرو

در فرآیند تولید ماستیک خودرو، تجهیزات و ماشینآلات نقشی اساسی در تضمین کیفیت و بهرهوری ایفا میکنند. این تجهیزات باید متناسب با نیازهای تولید و استانداردهای صنعتی طراحی و انتخاب شوند. در ادامه به معرفی ماشینآلات کلیدی در خط تولید ماستیک خودرو میپردازیم:

1. میکسر نیدر (Kneader Mixer)

یکی از اصلیترین دستگاهها در فرآیند تولید ماستیک خودرو، میکسر نیدر است. این دستگاه برای اختلاط مواد اولیه با ویسکوزیته بالا طراحی شده و با تیغههای قدرتمند خود، ترکیبات را به طور یکنواخت مخلوط میکند. میکسر نیدر برای تولید ماستیکهای باکیفیت، دمای مواد را کنترل کرده و از تخریب حرارتی جلوگیری میکند.

2. قیف و ماردن فیلتراسیون

این تجهیزات برای حذف ذرات ناخالص و یکدستسازی ترکیبات تولیدی استفاده میشوند. قیف و ماردن فیلتراسیون نهتنها کیفیت محصول نهایی را تضمین میکنند، بلکه از ورود ذرات اضافی به خطوط بستهبندی جلوگیری میکنند و دوام تجهیزات را افزایش میدهند.

3. دستگاههای بستهبندی

پس از تولید و فیلتراسیون، ماستیک باید به شکلی استاندارد و با دقت بالا بستهبندی شود. دستگاههای بستهبندی خودکار، سرعت عملیات را افزایش داده و امکان تولید در مقیاس بالا را فراهم میکنند. این دستگاهها بستهبندیهای متنوعی از جمله تیوبها، کارتریجها و قوطیها را پشتیبانی میکنند.

4.سیستمهای خنککننده

در مراحل مختلف تولید، سیستمهای خنککننده وظیفه کاهش دمای مواد را بر عهده دارند. این سیستمها از تخریب حرارتی مواد و تغییر در ویژگیهای فیزیکی و شیمیایی آنها جلوگیری میکنند. بهویژه در خطوط تولیدی که از میکسرهای صنعتی با دمای بالا استفاده میشود، این تجهیزات ضروری هستند.

اهمیت تجهیزات در خط تولید

هر یک از این دستگاهها نقش مشخص و غیرقابل جایگزینی در خط تولید ماستیک خودرو دارند. میکسر نیدر پایه تولید یکنواخت و باکیفیت را فراهم میکند، قیف و ماردن فیلتراسیون از ورود ناخالصیها جلوگیری میکنند، سیستمهای خنککننده کیفیت مواد را حفظ کرده و دستگاههای بستهبندی به محصول نهایی شکل و استاندارد مناسب میدهند. امید عمران سهند بهعنوان یکی از پیشروترین تولیدکنندگان تجهیزات و میکسرهای صنعتی در ایران، توانایی طراحی و ساخت سفارشی این دستگاهها را بر اساس نیاز مشتری دارد.

مواد اولیه مورد نیاز در تولید ماستیک خودرو

مواد اولیه نقش اساسی در کیفیت نهایی ماستیک خودرو ایفا میکنند و هر ترکیب با ویژگیها و خواص خاص خود، در ایجاد عملکرد مطلوب و دوام این محصول تأثیرگذار است. در ادامه، ترکیبات اصلی مورد استفاده در تولید ماستیک خودرو و نقش آنها در بهبود کیفیت محصول بررسی میشود:

1. پلیاورتان یا Polyurethane

پلیاورتان بهعنوان یکی از ترکیبات اصلی در تولید ماستیک خودرو، به دلیل انعطافپذیری و مقاومت بالا در برابر شرایط محیطی انتخاب میشود. این ماده خاصیت عایقبندی و چسبندگی مطلوبی را به ماستیک میبخشد و برای استفاده در شرایط سخت مانند تماس با دماهای بالا و مواد شیمیایی مناسب است.

2. رزین یا Resin

رزینها بهعنوان عامل اتصالدهنده اصلی در ماستیک عمل میکنند. این مواد ساختار نهایی ماستیک را تقویت کرده و به آن استحکام و چسبندگی بیشتری میبخشند. بسته به نوع ماستیک، از رزینهای مختلف مانند رزینهای اپوکسی، فنولیک یا آکریلیک استفاده میشود که هر کدام ویژگیهای خاص خود را به محصول اضافه میکنند.

3. مواد افزودنی

مواد افزودنی بهمنظور بهبود ویژگیهای فیزیکی و شیمیایی ماستیک به ترکیب اصلی اضافه میشوند. این مواد شامل پایدارکنندههای UV برای مقاومت در برابر نور خورشید، عوامل انعطافدهنده برای افزایش قابلیت کشسانی و موادی برای کاهش سرعت خشک شدن هستند. افزودنیها نقشی کلیدی در افزایش دوام و کارایی محصول دارند.

4. رنگدانهها یا Pigments

رنگدانهها بهعنوان مواد رنگی در تولید ماستیک خودرو به کار میروند. این مواد نهتنها به محصول ظاهری زیبا میبخشند، بلکه در برخی موارد ویژگیهای محافظتی مانند مقاومت در برابر زنگزدگی را نیز تقویت میکنند.

مواد اولیه بر کیفیت نهایی ماستیک خودرو چه تاثیری دارد؟

ترکیب صحیح این مواد اولیه، کیفیت، دوام و کارایی نهایی ماستیک خودرو را تضمین میکند. برای مثال:

- پلیاورتان مقاومت در برابر شرایط محیطی را افزایش داده و دوام محصول را تضمین میکند.

- رزینها ساختار مستحکم و یکنواختی را فراهم میآورند.

- مواد افزودنی ویژگیهای خاص مانند انعطافپذیری یا مقاومت در برابر نور و حرارت را تقویت میکنند.

- رنگدانهها علاوه بر بهبود زیبایی ظاهری، ویژگیهای حفاظتی را نیز بهبود میبخشند.

امید عمران سهند، با تجربه در طراحی و اجرای خطوط تولید ماستیک خودرو، میتواند در انتخاب مواد اولیه مناسب و ساخت تجهیزات متناسب با نیازهای تولید شما، راهکارهای بهینهای ارائه دهد.

مزایای استفاده از ماستیک خودرو

ماستیک خودرو بهعنوان یکی از اجزای حیاتی در صنایع خودروسازی، مزایای متعددی را به همراه دارد که نقش قابلتوجهی در افزایش کیفیت، کارایی و دوام خودرو ایفا میکند. در ادامه، به مهمترین مزایای استفاده از این ماده در ساخت و تولید خودرو پرداخته شده است:

1. مقاومت بالا در برابر شرایط محیطی

ماستیک خودرو به دلیل ترکیبات خاص خود، مقاومت بالایی در برابر شرایط محیطی نظیر دماهای بسیار بالا یا پایین، تابش اشعه UV، و مواد شیمیایی خورنده دارد. این ویژگی، استفاده از ماستیک را در بخشهای حساس خودرو، مانند شاسی یا پنلهای خارجی، ایدهآل کرده است.

2. افزایش عمر مفید خودرو

با جلوگیری از نفوذ آب و رطوبت به بخشهای فلزی و حساس خودرو، ماستیک خودرو بهطور مؤثری از زنگزدگی و فرسایش قطعات جلوگیری میکند. این خاصیت، عمر مفید خودرو را افزایش داده و هزینههای تعمیر و نگهداری را کاهش میدهد.

3. کاهش نفوذ آب و گردوغبار

ماستیک خودرو با ایجاد درزگیری کامل و مطمئن در نقاط اتصال قطعات، مانع از نفوذ آب، گردوغبار و آلودگیهای محیطی به داخل کابین یا بخشهای حساس خودرو میشود. این ویژگی به حفظ عملکرد مطلوب سیستمهای داخلی خودرو کمک شایانی میکند.

4. کاهش صدا و لرزش

یکی از مهمترین مزایای ماستیک خودرو، کاهش صدا و لرزش در هنگام حرکت خودرو است. این ماده با پر کردن فضاهای خالی بین قطعات و جلوگیری از انتقال لرزش به کابین، تجربهای آرامتر و راحتتر برای سرنشینان فراهم میآورد.

مثال عملی از مزایای ماستیک خودرو

در صنعت خودروسازی، استفاده از ماستیک در خطوط تولید خودروهای سنگین، باعث کاهش 30 درصدی نفوذ گردوغبار و 20 درصدی صداهای مزاحم در مقایسه با خودروهایی شده است که از این ماده بهره نمیبرند. این بهبودها، رضایت مشتریان و ارزش افزوده محصولات نهایی را بهطور چشمگیری افزایش داده است.

بازار مصرف و تقاضای ماستیک خودرو

ماستیک خودرو به دلیل ویژگیهای خاص خود، یکی از محصولات استراتژیک در صنعت خودروسازی محسوب میشود. این محصول با کاربردهای گستردهاش در بهبود عملکرد و افزایش دوام خودرو، هم در بازار داخلی و هم در بازارهای بینالمللی جایگاه ویژهای پیدا کرده است.

بازار داخلی ماستیک خودرو

در ایران، با توجه به رشد صنایع خودروسازی و افزایش تولیدات ملی، تقاضا برای مواد اولیه باکیفیت مانند ماستیک خودرو به شدت افزایش یافته است. خودروسازان بزرگ داخلی نظیر ایرانخودرو و سایپا از ماستیک خودرو بهعنوان یک ماده ضروری برای درزگیری و عایقبندی محصولات خود استفاده میکنند.

مزیت رقابتی تولید ماستیک خودرو در ایران، دسترسی به مواد اولیه داخلی، کاهش هزینههای تولید و انعطاف در سفارشیسازی محصولات بر اساس نیاز خودروسازان است. علاوه بر این، تولید داخلی ماستیک باعث کاهش وابستگی به واردات و تقویت اقتصاد ملی شده است.

بازار خارجی ماستیک خودرو

ماستیک خودرو نه تنها در ایران، بلکه در بازارهای جهانی نیز جایگاه ویژهای دارد. کشورهای منطقه خاورمیانه و آسیای میانه، به دلیل رشد سریع صنعت خودروسازی، به این محصول نیاز مبرم دارند. صادرات ماستیک خودرو از ایران به این کشورها، بهویژه ترکیه و عراق، یک فرصت اقتصادی ارزشمند محسوب میشود.

مزیتهای رقابتی تولید ماستیک خودرو در ایران

- هزینه تولید پایینتر: به دلیل دسترسی آسان به مواد اولیه و نیروی کار متخصص، تولید ماستیک در ایران نسبت به بسیاری از کشورها مقرونبهصرفهتر است.

- کیفیت بالا: استفاده از فناوریهای پیشرفته در خطوط تولید داخلی، ماستیکی با استانداردهای جهانی را ارائه میدهد.

- دسترسی به بازارهای منطقه: موقعیت جغرافیایی ایران امکان صادرات آسان به کشورهای همسایه را فراهم میکند.

نکات کلیدی در سفارش ساخت خط تولید ماستیک خودرو

- کیفیت تجهیزات: استفاده از دستگاههای باکیفیت برای افزایش عمر و کاهش هزینههای نگهداری.

- پشتیبانی فنی: دریافت خدمات نصب، تعمیرات و تأمین قطعات از تولیدکنندگان معتبر.

- سفارشیسازی: طراحی خط تولید مطابق با نیازهای خاص کسبوکار شما.

- قیمت مناسب: انتخاب تجهیزات با هزینه معقول و بهرهوری بالا.

- گارانتی: اطمینان از ضمانت و خدمات پس از فروش تجهیزات.