راکتور LSP | راکتور حالت مایع

راکتور حالت مایع یا راکتور LSP برای افزایش ویسکوزیته ذاتی (IV) در فاز مذاب و حذف آلودگیهای سبک از جریان پلیمر بهکار میرود. در خطوط rPET، بطریبهبطری، ورق و الیاف، این راکتور بخش تعیینکننده خط تولید است؛ محلی که دیگازینگ عمیق، کنترل دقیق دما و خلأ، و پایش پیوسته کیفیت همزمان اجرا میشود تا ماده با IV هدف و رنگ پایدار حاصل گردد.

در این مقاله به معرفی و بررسی دقیق اجزای راکتور صنعتی حالت مایع (LSP)، مشخصات فنی و پیکربندیها، سیستمهای خلأ و دیولتایلیزیشن، ابزار دقیق و کنترل برخط IV، شرایط بهرهبرداری و شاخصهای کیفیت محصول پرداخته میشود. همچنین الزامات بهداشتی و انطباق، جانمایی و یوتیلیتیها، مصرف انرژی، ملاحظات نگهداری و معیارهای ارزیابی و خرید تشریح خواهد شد.

- راکتور LSP یا حالت مایع چیست؟

- مشخصات فنی راکتور حالت مایع (LSP)

- اجزای راکتور حالت مایع (LSP)

- ۱) بدنه و پوسته راکتور LSP

- ۲) مسیرهای افزایش سطح در راکتور حالت مایع

- ۳) ورودی خوراک و پخشکننده مذاب

- ۴) ناحیه دیگازینگ و گنبد خلأ

- ۵) سامانههای گرمایش و یکپارچگی حرارتی

- ۶) نقاط اندازهگیری و ابزار دقیق پایه

- ۷) اتصالات خلأ و مسیر کندانس

- ۸) خروجی مذاب، پمپدنده و فیلتر نهایی

- ۹) آببندیها، نشتیگیری و درگاههای سرویس

- ۱۰) شاسی، تکیهگاه و دمونتاژ ماژولار

- ۱۱) میانبُرهای راهبری و ایمنی

- ۱۲) پورتهای نمونهبرداری و رهگیری کیفیت

- ۱۳) زیرساخت جانبی و یوتیلیتیها

- ۱۴) برچسبگذاری، کُدگذاری و مستندسازی

- سیستم خلأ و دیولتایلیزیشن در راکتور حالت مایع (LSP)

- مکانیزم افزایش ویسکوزیته ذاتی (IV) در راکتور حالت مایع (LSP)

- کنترل فرایند و ابزار دقیق در راکتور حالت مایع (LSP)

- فیلتراسیون مذاب و آمادهسازی خوراک برای راکتور حالت مایع (LSP)

- انواع طراحی راکتور حالت مایع (LSP)

- ادغام راکتور حالت مایع (LSP) در خط تولید

- مصرف انرژی و بهرهوری در راکتور حالت مایع (LSP)

- کیفیت محصول در خروجی راکتور حالت مایع (LSP)

- خرید راکتور حالت مایع (LSP)

- طراحی و تولید راکتور حالت مایع (LSP) در ایران

راکتور LSP یا حالت مایع چیست؟

راکتور حالت مایع LSP یک تجهیز فرایندی پیوسته برای کار با پلیاسترِ مذاب بهویژه PET و rPET است که با کنترل همزمان دما، خلأ و زمان ماند، ویسکوزیته ذاتی (IV) را به مقدار هدف نزدیک میکند و ترکیبات سبک و فرّار را از جریان پلیمر دور میسازد. نقش این دستگاه، آمادهسازی مستقیم مذاب با کیفیت پایدار برای مراحل بعدی مانند ورقسازی، الیاف یا تزریق پریفرم است.

این راکتور صنعتی در مسیر ذوب قرار میگیرد و خوراک را از دستگاه اکسترودر یا واحد ذوب دریافت میکند. طراحی داخلی بهگونهای است که سطح تماس مؤثر بین مذاب و محیط خلأ بهطور مداوم تجدید شود تا جداسازی بخارات، منومرها و الیگومرهای سبک تسهیل گردد. همزمان، نگهداشتن مذاب در بازه دمایی و زمانی مشخص، شرایط سینتیکی رشد زنجیر را حفظ میکند تا افزایش IV بدون ایجاد تخریب حرارتی یا زردی اتفاق بیفتد.

ماهیت راکتور LSP «تجهیز محور» است؛ تمرکز بر رفتار رئولوژیکی و انتقال جرم در مقیاس دستگاه قرار دارد، نه بر تشریح عمومی واکنشها. هدف از این رویکرد، ایجاد تعادل میان دو مؤلفه کلیدی است: حذف کارآمد مواد سبک از توده مذاب و کنترل رشد زنجیر برای رسیدن به ΔIV طراحیشده. هر دو مؤلفه به نحوه ایجاد و نوسازی سطح مذاب، یکنواختی میدان دما و پایداری خلأ وابستهاند.

ورودی مناسب برای راکتور، مذابی با تاریخچه حرارتی کنترلشده و آلودگی جامد حداقلی است. کیفیت خوراک از جمله میزان رطوبت باقیمانده، بقایای شویندهها یا روغنهای ریسندگی، بر کارایی جداسازی و پایداری رنگ اثر میگذارد. خروجی مطلوب، مذابی با IV نزدیک به هدف، نوسان کم، و ویژگیهای حسی قابلقبول است که با دبی پایدار به پمپدنده، فیلتراسیون نهایی و گرانولساز یا قالب منتقل میشود.

جایگاه این تجهیز در خط تولید، مرکز ثقل پایداری کیفیت محسوب میشود. هرگونه ناپایداری در خلأ مؤثر، زمان ماند یا یکنواختی دما، به نوسان IV، افزایش AA و افت رنگ منجر میشود. به همین دلیل، طراحی مسیر جریان برای جلوگیری از نقاط ماندگاری طولانی، حذف نواحی داغ، و تضمین بازآفرینی یکنواخت سطح مذاب، از اصول بنیادین است.

کاربردهای صنعتی LSP در سه حوزه برجسته میشود:

- bottle-to-bottle برای rPET با الزامات تماس غذایی

- تولید ورق و فیلم با رنگ پایدار و بوی کم

- تولید الیاف با تمرکز بر حذف روغنهای فرآیندی و کنترل ویژگیهای رئولوژیک

در هر سه سناریو، دستیابی به کیفیت تکرارپذیر مهمتر از رسیدن به بیشینه ΔIV است و طراحی راکتور باید این اولویت را پشتیبانی کند.

ارزیابی عملکرد این دستگاه معمولاً با مجموعهای از شاخصها انجام میشود: تغییر IV روی طول راکتور، ثبات رنگ و مقدار AA، یکنواختی دبی و دمای خروجی، و قابلیت حفظ شرایط پایدار در کارکرد طولانی. این شاخصها معیار قضاوت درباره کفایت طراحی، کیفیت ساخت و صحت بهرهبرداری هستند و مبنایی برای تصمیمهای مهندسی در انتخاب و بهینهسازی فراهم میکنند.

مشخصات فنی راکتور حالت مایع (LSP)

۱) دما و پروفایل حرارتی:

- بازه عملیاتی برای PET/rPET: حدود ۲۶۰ تا ۲۹۵ °C؛ نقطه تنظیم رایج ۲۶۸–۲۸۵ °C بسته به خوراک و ΔIV هدف.

- شیب مجاز دما در طول راکتور: حداکثر ±3–5 °C برای جلوگیری از نقاط داغ و زردی.

- نرخ گرمایش/بازگرمایش موضعی جکتها یا المنتها: 3–6 kW به ازای هر ۱۰۰ kg/h دبیِ پلیمر، با کنترل ناحیهای.

۲) خلأ و دیولتایلیزیشن:

- فشار مطلق کارکرد: ۰٫۵ تا 10 mbar؛ برای جداسازی مؤثر ترکیبات سبک معمولاً ۱–۵ mbar.

- نوسان فشار مجاز در حالت پایدار: حداکثر ±۰٫۵ mbar.

- ظرفیت نامی پمپ/اژکتور گازی: در مقیاس ۱۰۰۰ kg/h پلیمر، معمولاً ۵۰–۱۵۰ m³/h (نرمال) با دو مرحله کندانساسیون.

- نسبت بار بخارهای میعانپذیر به خوراک پلیمر: ۰٫۲–۰٫۸ % وزنی، تابع کیفیت خوراک و رطوبت باقیمانده.

۳) زمان ماند (Residence Time) و الگوی جریان:

- زمان ماند میانگین: ۱۰ تا ۴۵ دقیقه؛ برای bottle-to-bottle اغلب ۱۵–۳۰ دقیقه.

- شاخص یکنواختی RTD (نسبت σ/μ): هدف ≤۰٫۳ تا از نوسان IV جلوگیری شود.

- افت فشار داخلی مجاز: ≤0.3 bar در طول مسیر مذاب.

۴) ظرفیت و دبی طراحی:

- ظرفیتهای صنعتی متداول: ۳۰۰ تا ۳۰۰۰ kg/h برای LSP PET؛ خطوط بزرگتر با ماژولارکردن امکانپذیر است.

- پایداری دبی تغذیه: نوسان آنی ≤±۲ % برای حفظ کیفیت خروجی.

- محدوده گرانروی ظاهری هدف (در دمای کار): 100–350 Pa·s؛ طراحی سطحساز بر این اساس انتخاب میشود.

۵) افزایش ویسکوزیته ذاتی (IV)

- ΔIV معمول در یک گذر: +0.03 تا +0.12 dL/g بسته به خوراک و شرایط.

- IV هدف برای کاربرد بطری: ۰٫۷۲–۰٫۸۴ dL/g؛ برای ورق/فیلم معمولاً ۰٫۶۵–۰٫۷۵ dL/g.

- نوسان IV خروجی در حالت پایدار: ±۰٫005–۰٫01 dL/g.

۶) کیفیت حسی و ترکیبات سبک

- آلدئید استالدئید (AA) در خروجی برای بطری: معمولاً <1–2 ppm؛ مقدار دقیق تابع خوراک و پروفایل خلأ/دما.

- شاخص رنگ b* (D65/10°): در rPET مطلوب ≈ 1–3؛ کنترل دما/زمان ماند برای مهار افزایش b* حیاتی است.

- رطوبت باقیمانده مجاز خوراک قبل از ورود: ≤50–200 ppm برای حفظ راندمان دیولتایلیزیشن.

۷) معماری افزایش سطح تماس

- نرخ تجدید سطح مؤثر: حداقل ۲۰–۶۰ بار/دقیقه در مسیر دیسکی/فیلمنازک برای دبی ≈۱۰۰۰ kg/h.

- ضخامت فیلم مذاب روی سطوح: ۰٫۵–۳ mm؛ با هدف توازن انتقال جرم و برش.

- عدد برش (shear rate) هدف در نواحی حساس: ≤50–150 s⁻¹ برای جلوگیری از تخریب زنجیر.

۸) فیلتراسیون و پاکیزگی جریان

- مشبندی فیلتر پاییندست: 20–60 µm برای bottle-grade؛ انتخاب ریزتر برای فیلم حساس.

- افت فشار مجاز روی فیلتر نهایی: ≤10 bar با پایش ΔP برای زمانبندی تعویض.

- سطح آلودگی جامد خوراک: کمتر از 50–100 ppm ذره نامحلول برای جلوگیری از ژل و لکه.

۹) مصالح ساخت و پرداخت سطح

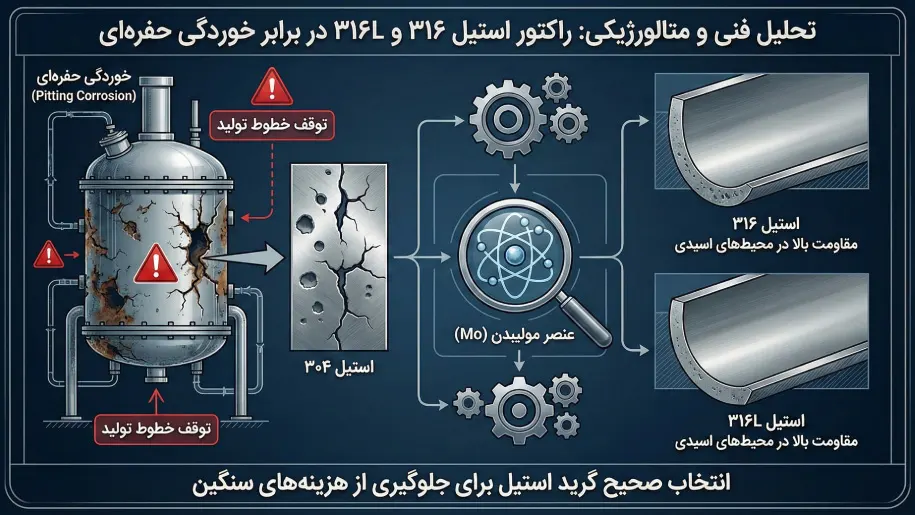

- آلیاژهای پرکاربرد: AISI 316L/321 یا معادل مقاوم به دما/خوردگی؛ پرداخت داخلی Ra ≤ 0.8 µm.

- آببندیها و سیلها: مواد مقاوم به ۲۹۰ °C و خلأ بالا؛ نشتی مجاز سیستم ≤1×10⁻³ mbar·L/s.

۱۰) کنترل فرایند و ابزار دقیق

- دماسنجی: حداقل ۱ نقطه/هر ناحیه حرارتی؛ در خطوط متوسط ۶–۱۲ نقطه دمایی.

- سنجش فشار مطلق در ناحیه خلأ: رزولوشن ۰٫۱ mbar با پاسخ <۱ s.

- سطحسنج پیوسته مذاب: دقت ±۳ mm برای جلوگیری از نوسان اقامت.

- اندازهگیری آنلاین شاخصهای کیفی (در صورت تجهیز): همبستگی با IV آزمایشگاهی باید R²≥0.9 کالیبره شود.

۱۱) یوتیلیتیها و انرژی

- مصرف توان خلأ/کمپرس: تقریباً 8–20 kWh به ازای ۱۰۰۰ kg پلیمر (تابع طراحی کندانس).

- توان گرمایی خالص راکتور: حدود 25–60 kWh/ton برای نگهداشت دمایی، با بازیافت حرارت کمتر میشود.

- آب خنککن کندانسورها: ۱–۳ m³/h به ازای ۱۰۰۰ kg/h پلیمر، ΔT معمول 5–10 °C.

۱۲) ایمنی، سرویس و دسترسی

- دریچههای سرویس: حداقل ۱ در هر ۱–۱٫۵ متر طول مؤثر، برای بازدید و تمیزکاری.

- سیکل تمیزکاری پیشنهادی بر حسب خوراک: هر ۴–۱۲ هفته بازرسی مسیر بخارات/تراپ.

- اینترلاکها: محدودکننده دمای پوسته و مغزه، حفاظت از خلأ بیشازحد، و قطع تغذیه در افت فشار ناگهانی.

۱۳) اتصال به خط و نوسان دبی/دما

- نوسان دمای خروجی مجاز: ±۱–۲ °C.

- نوسان لحظهای دبی پمپدنده پاییندست: ≤±۱ % برای پایداری فرآیند قالبگیری/گرانولسازی.

- افت فشار مجاز در لاینهای ورودی/خروجی: ≤0.5 bar برای جلوگیری از کاویتاسیون و تغییرات ویسکوزیته موضعی.

این بازهها بر اساس تجربۀ صنعتی رایج در کار با PET/rPET ارائه شدهاند و با توجه به طراحی، خوراک و هدف کیفی قابل تنظیم هستند. در بخشهای «سیستم خلأ و دیولتایلیزیشن»، «کنترل فرایند و ابزار دقیق» و «ادغام در خط تولید» به الزامات جزئیتر هر عدد پرداخته میشود.

جدول مشخصات فنی راکتور حالت مایع LSP

| پارامتر | بازه/مقدار مرسوم | واحد | یادداشت طراحی | نقطه کنترل/هدف کیفی |

|---|---|---|---|---|

| دما (ستپوینت) | 268–285 | °C | بر مبنای خوراک و ΔIV هدف؛ پرهیز از نقاط داغ | شیب مجاز ±3–5 °C |

| بازه عملیاتی دما | 260–295 | °C | محدوده کاری PET/rPET | پایش یکنواختی میدان دما |

| فشار مطلق خلأ | 0.5–10 | mbar | دیولتایلیزیشن مؤثر معمولاً 1–5 mbar | نوسان مجاز ±0.5 mbar |

| ظرفیت نامی پمپ/اژکتور | 50–150 | Nm³/h per 1000 kg/h | دو مرحله کندانس توصیه میشود | پایداری فشار جزئی |

| نرخ میعان بخارات | 0.2–0.8 | % وزنی خوراک | تابع رطوبت و آلودگی خوراک | اندازهگیری دبی و ترکیب |

| زمان ماند میانگین | 10–45 | min | bottle-to-bottle غالباً 15–30 | شاخص RTD (σ/μ) ≤ 0.3 |

| افت فشار مسیر مذاب | ≤0.3 | bar | پرهیز از کاویتاسیون و نوسان رئولوژی | پایش ΔP |

| ظرفیت خط | 300–3000 | kg/h | امکان ماژولار برای ظرفیتهای بالاتر | پایداری دبی ±2% |

| ΔIV در یک گذر | +0.03 تا +0.12 | dL/g | تابع خوراک/شرایط | نوسان خروجی ±0.005–0.01 |

| IV هدف (بطری) | 0.72–0.84 | dL/g | مناسب پریفرم/بطری | کنترل برخط و آزمایشگاهی |

| IV هدف (ورق/فیلم) | 0.65–0.75 | dL/g | مناسب ترموفرمینگ/فیلم | پایداری رئولوژیک |

| AA خروجی (بطری) | <1–2 | ppm | وابسته به خلأ/دما/خوراک | پایش بو و GC |

| شاخص رنگ b* | ≈1–3 | — | D65/10°؛ مهار زردی | کنترل دما/RT |

| رطوبت باقیمانده خوراک | ≤50–200 | ppm | پیش از ورود به راکتور | خشککن/پیششرایطدهی |

| نرخ تجدید سطح مؤثر | 20–60 | بار/دقیقه (برای 1000 kg/h) | مسیر دیسکی/فیلمنازک | توازن انتقال جرم/برش |

| ضخامت فیلم مذاب | 0.5–3 | mm | کنترل برش و تبادل جرم | تنظیم با دبی/گرانروی |

| نرخ برش هدف | ≤50–150 | s⁻¹ | پرهیز از تخریب زنجیر | پایش گشتاور |

| مش فیلتراسیون نهایی | 20–60 | µm | ریزتر برای فیلم حساس | کنترل ΔP ≤ 10 bar |

| آلودگی جامد خوراک | <50–100 | ppm | جلوگیری از ژل/لکه | کنترل کیفی ورودی |

| پرداخت سطح داخلی | Ra ≤ 0.8 | µm | AISI 316L/321 | کاهش چسبندگی/رسوب |

| نشتی مجاز سیستم | ≤1×10⁻³ | mbar·L/s | سازگار با خلأ بالا و 290°C | تست نشتی دورهای |

| نقاط اندازهگیری دما | 6–12 | نقطه | یک نقطه در هر ناحیه حرارتی | پاسخ سریع |

| رزولوشن سنجش فشار خلأ | 0.1 | mbar | زمان پاسخ <1 s | پایش نوسان |

| دقت سطحسنج مذاب | ±3 | mm | ثبات اقامت | کنترل تغذیه |

| توان خلأ/کمپرس | 8–20 | kWh/ton | تابع طراحی کندانس | بهینهسازی مصرف |

| توان گرمایی نگهداشت | 25–60 | kWh/ton | کاهشپذیر با بازیافت حرارت | مدیریت بار حرارتی |

| آب خنککن کندانسورها | 1–3 | m³/h per 1000 kg/h | ΔT حدود 5–10 °C | کنترل دمای کندانس |

| نوسان دمای خروجی | ±1–2 | °C | پایداری فرآیند پاییندست | پایش پیوسته |

| نوسان دبی پمپدنده | ≤±1 | % | ثبات قالبگیری/گرانولسازی | BPR/کنترل دبی |

| افت فشار لاینهای ورودی/خروجی | ≤0.5 | bar | پرهیز از کاویتاسیون | سایزبندی صحیح لاین |

| دوره بازرسی مسیر بخارات | هر 4–12 | هفته | بسته به خوراک | تمیزکاری تراپ/کندانس |

اجزای راکتور حالت مایع (LSP)

برای درک عملکرد و کیفیت خروجی راکتور حالت مایع، شناخت ساختار و اجزای راکتور LSP ضروری است. هر جزء—از پوسته و مسیرهای افزایش سطح تا گنبد خلأ، سامانههای گرمایش، ابزار دقیق و مسیر خروج مذاب—نقشی مشخص در افزایش IV، کاهش ترکیبات سبک و تثبیت شرایط عملیاتی دارد. هماهنگی این اجزا تعیین میکند سطح تماس مؤثر چگونه ایجاد شود، میدان دما یکنواخت بماند، خلأ پایدار حفظ گردد و نوسان دبی کاهش یابد. این نگاه جزءبهجزء، مبنای انتخاب صحیح مشخصات فنی، برنامهریزی نگهداری و دستیابی به خروجی یکنواخت در راکتور حالت مایع (LSP) است.

۱) بدنه و پوسته راکتور LSP

بدنه راکتور حالت مایع از فولاد زنگنزن مقاوم به دما و خلأ ساخته میشود تا تماس مداوم با پلیمر مذاب را تحمل کند. پرداخت سطح داخلی با زبری کنترلشده (Ra پایین) چسبندگی مذاب را کم میکند و تشکیل ژل و نقاط ماندگاری را محدود میسازد. شکل پوسته و نسبت قطر به طول بر یکنواختی میدان دما، مسیر حرکت مذاب و توزیع زمان ماند اثر مستقیم دارد.

۲) مسیرهای افزایش سطح در راکتور حالت مایع

برای تقویت انتقال جرم، راکتور LSP از مجموعه سطوحساز استفاده میکند: صفحات پلهای، دیسکهای دورانی آهسته، کانالهای فیلمنازک یا لایهنازک. این اجزا سطح مؤثر میان پلیمر مذاب و محیط خلأ را زیاد میکنند و امکان تجدید پیوسته سطح را فراهم میسازند. انتخاب مکانیزم سطحساز با توجه به گرانروی کاری، دبی خوراک و حساسیت محصول به برش انجام میشود تا افزایش IV با حداقل آسیب زنجیر همراه باشد.

۳) ورودی خوراک و پخشکننده مذاب

ورودی راکتور LSP معمولاً از اکسترودر یا واحد ذوب تغذیه میشود. یک پخشکننده مذاب، جریان ورودی را بدون ایجاد جتهای پرسرعت روی سطوحساز توزیع میکند تا از ایجاد نقاط داغ و ناهمگنی رئولوژیک جلوگیری شود. طراحی اتصالات، زاویه ورود و قطر لاین به گونهای انتخاب میشود که افت فشار و نوسان دبی حداقل بماند.

۴) ناحیه دیگازینگ و گنبد خلأ

در بالادست مسیر سطحساز، یک گنبد یا محفظه دیگازینگ تعبیه میشود تا بخارات جداشده و ترکیبات سبک به سمت کندانسورها هدایت شوند. مقطع عبور بخار، تلههای مایع و جداکنندههای قطره (demister) مانع برگشت میعانات به توده مذاب میشوند. این ناحیه به یکنواختی فشار جزئی و راندمان جداسازی در راکتور حالت مایع کمک میکند.

۵) سامانههای گرمایش و یکپارچگی حرارتی

پوسته راکتور LSP با جکتهای حرارتی یا المنتهای بیرونی گرم میشود. جانمایی نواحی گرمایی، کنترل حلقهای و عایقکاری مناسب از ایجاد شیبهای دمایی بزرگ جلوگیری میکند. در صورت نیاز به بازیافت حرارت، مبدلها و لاینهای برگشتی طوری طراحی میشوند که با الگوی جریان مذاب تداخل ایجاد نکنند.

۶) نقاط اندازهگیری و ابزار دقیق پایه

ترموکوپلها، پرشر ترانسمیترهای خلأ مطلق، سطحسنج پیوسته و دبیسنجها، دادههای لازم برای کنترل راکتور حالت مایع را فراهم میکنند. محل نصب سنسورها بر اساس دسترسی، پاسخ زمانی و حداقلسازی خطای خوانش تعیین میشود. پیشبینی پورتهای رزرو برای افزودن سنجشهای کیفی یا سامانههای پایش برخط IV در توسعههای آتی توصیه میشود.

۷) اتصالات خلأ و مسیر کندانس

راکتور LSP به چند نقطه جمعآوری بخار و خطوط خلأ متصل است. هر خط شامل ولوهای کنترل، تلههای میعان، کندانسورهای مرحلهای و تجهیزات تخلیه میعانات است. قطر خطوط و شیب نصب به گونهای انتخاب میشود که برگشت میعان رخ ندهد و افت فشار حداقل باشد. این بخش فقط رابط تجهیز است و شرح جزئیات عملکردِ خلأ به بخش اختصاصی سیستم خلأ ارجاع میشود.

۸) خروجی مذاب، پمپدنده و فیلتر نهایی

خروجی راکتور حالت مایع به پمپدنده متصل میشود تا دبی پایدار به سمت فیلتر نهایی و گرانولساز یا قالب تأمین گردد. طراحی نازل خروجی، کنترل سطح و سنجش دمای خروجی از ایجاد نوسان رئولوژیک جلوگیری میکند. فیلتر نهایی با مش مناسب، ذرات باقیمانده را جذب میکند تا کیفیت بصری و مکانیکی محصول حفظ شود.

۹) آببندیها، نشتیگیری و درگاههای سرویس

سیلها و گسکتها باید در برابر دمای کاری راکتور LSP و خلأ پایدار مقاوم باشند. درگاههای سرویس برای بازدید داخلی، نمونهبرداری، شستوشو و تمیزکاری مسیر بخارات در فواصل معین پیشبینی میشوند. طراحی این نقاط بهگونهای صورت میگیرد که حجمهای مرده ایجاد نشود و عملیات نگهداری با توقف کوتاه انجام شود.

۱۰) شاسی، تکیهگاه و دمونتاژ ماژولار

راکتور حالت مایع روی شاسی صلب با نقاط تراز و دمپرهای لرزشی نصب میشود. ماژولار بودن بخشهایی مانند مسیرهای سطحساز، demister و تلههای میعان، زمان تعمیرات را کاهش میدهد. مسیر دسترسی اپراتور، مسیر لیفت و فضاهای آزاد برای دمونتاژ در چیدمان لحاظ میشود.

۱۱) میانبُرهای راهبری و ایمنی

اینترلاکهای دما و فشار، حفاظت خلأ و سناریوهای توقف ایمن از اجزای پایه محسوب میشوند. ولوهای اطمینان، کلیدهای حدی و مسیرهای تخلیه اضطراری برای مدیریت شرایط خارج از محدوده نصب میشوند تا راکتور LSP در مقابل خطاهای فرایندی مصون بماند.

۱۲) پورتهای نمونهبرداری و رهگیری کیفیت

پورتهای نمونهبرداری مذاب در موقعیتهای تعریفشده نصب میشوند تا کنترل IV، رنگ و ترکیبات سبک در طول بهرهبرداری امکانپذیر باشد. طراحی این پورتها باید با حداقل تماس با هوا و حداقل توقف تولید همراه باشد.

۱۳) زیرساخت جانبی و یوتیلیتیها

راکتور حالت مایع به برق فرایندی، سیالات حرارتی یا المنت، آب خنککن کندانسورها و در صورت نیاز نیتروژن پاک برای اینرتسازی موضعی متکی است. ظرفیت و کیفیت یوتیلیتیها با توجه به ظرفیت نامی و اهداف کیفی انتخاب میشود تا پایداری شرایط عملیاتی تضمین شود.

۱۴) برچسبگذاری، کُدگذاری و مستندسازی

برچسبگذاری اجزا، کدگذاری خطوط و مستندسازی PFD/P&ID باعث کاهش خطا در بهرهبرداری و نگهداری میشود. ثبت سریال اجزای راکتور LSP و تاریخچه تعمیرات، پایهای برای برنامهریزی سرویس و تأمین قطعات یدکی ایجاد میکند.

نکته طراحی: در راکتور LSP هر جزء با هدف مشخصی نصب میشود: افزایش سطح مؤثر، تثبیت میدان دما، حفظ خلأ پایدار، و جلوگیری از ماندگاری ناخواسته. هماهنگی این اجزا تعیین میکند که راکتور حالت مایع تا چه اندازه میتواند ΔIV هدف، رنگ و بو را در بازههای طولانی حفظ کند.

سیستم خلأ و دیولتایلیزیشن در راکتور حالت مایع (LSP)

مکانیزم افزایش ویسکوزیته ذاتی (IV) در راکتور حالت مایع (LSP) بر تعامل کنترلشده سه مؤلفه استوار است: سینتیک تراکمی زنجیر در فاز مذاب، انتقال جرم ترکیبات سبک از سطح مذاب به ناحیه خلأ، و یکنواختی میدان دما و زمان ماند. در این چارچوب، کاهش فشار جزئی محصولات واکنش و رطوبت، جابجایی تعادل به سمت رشد زنجیر را تسهیل میکند و ΔIV هدف با حداقل آسیب حرارتی حاصل میشود. نقش طراحی مسیرهای افزایش سطح، ضخامت فیلم مذاب و پایداری خلأ در تعیین شار خروجی بخارات و جلوگیری از بازجذب تعیینکننده است. در ادامه، ارتباط میان دما، زمان ماند، خلأ مؤثر و کیفیت خوراک تبیین میشود تا محدودههای عملیاتی قابل اتکا برای کاربردهای bottle-to-bottle، ورق/فیلم و الیاف استخراج گردد.

هدف عملکردی

در راکتور حالت مایع، خلأ پایدار و دیولتایلیزیشن کارآمد، شرط جداسازی منومرها، الیگومرهای سبک، رطوبت و ترکیبات فرّار است. طراحی باید بهگونهای باشد که فشار جزئی مواد سبک در بالای لایهٔ مذاب پایین نگه داشته شود و سطح مؤثر بهطور پیوسته نوسازی گردد تا انتقال جرم محدود نشود. خروجی این بخش مستقیماً بر ΔIV، رنگ و بوی محصول اثر میگذارد.

معماری خلأ

- چیدمان مرحلهای: یک تا دو مرحله کندانساسیون در مسیر بخار، پیش از پمپ خلأ یا اژکتور، برای کاهش بار گازی و محافظت از تجهیزات.

- نوع تجهیزات: پمپهای خشک روتس/اسکرول برای فشارهای پایین، اژکتور بخار برای تحمل پیک بار؛ ترکیب این دو، پایداری مناسبی برای راکتور LSP ایجاد میکند.

- مسیر بخار: کلکتور بالاسری (گنبد خلأ) با دِمیستر و شیب مناسب خطوط به سمت کندانسورها؛ برگشت میعان به تودهٔ مذاب باید مسدود شود.

- اندازهگذاری: در دبیهای ۳۰۰ تا ۳۰۰۰ kg/h پلیمر، دبی نامی گازکشی معمولاً از دهها تا چند صد Nm³/h متغیر است؛ انتخاب به کیفیت خوراک و رطوبت باقیمانده وابسته است.

اجزای کلیدی و نقش هر کدام

- گنبد خلأ (Vapor Dome): جداسازی اولیهٔ بخارات و کاهش کشش سطحی در خروج؛ مقطع کافی از تشکیل گردابه و کشش مذاب جلوگیری میکند.

- دِمیستر/کوآلسر: به دام انداختن قطرات و جلوگیری از آلودگی کندانسورها و پمپها.

- کندانسورهای مرحلهای: میعان بخارات تراکمپذیر (EG/DEG، آب و VOCها) برای کاهش بار پمپ؛ کنترل دمای کندانس کلید راندمان است.

- تلهٔ مایع و تِرَپ: ممانعت از برگشت میعان و مدیریت تخلیهٔ امن.

- شیرهای کنترلی و بایپس: تنظیم فشار مطلق کار و جداسازی ماژولها در سرویس و نگهداری.

شاخصهای طراحی و بهرهبرداری

- فشار مطلق کار: در بسیاری از کاربردهای PET/rPET، بازهٔ ۱ تا ۵ mbar کارآمد است؛ فشارهای بالاتر برای خوراکهای تمیزتر قابلقبول است.

- پایداری فشار: نوسان لحظهای بهتر است از ±۰٫۵ mbar فراتر نرود تا ΔIV یکنواخت بماند.

- دمای کندانس: کنترل در بازهای که با ترکیب بخارات سازگار باشد؛ افت بیش از حد دما میتواند به یخزدگی موضعی یا گرفتگی منجر شود.

- افت فشار خطوط: حداقلسازی افت فشار در مسیر بخار با انتخاب قطر مناسب و مسیرهای کوتاه.

- مدیریت بار گذرا: در تغییر ستپوینتها یا تغییر خوراک، راهاندازی تدریجی پمپها/اژکتورها از شوک فشاری جلوگیری میکند.

ارتباط با سطحسازها و هیدرودینامیک

خلأ مؤثر زمانی نتیجه میدهد که سطح مؤثر مذاب بهصورت مداوم تجدید شود. در راکتور LSP، هندسهٔ دیسکها یا کانالهای فیلمنازک، ضخامت لایهٔ مذاب (معمولاً کسری از میلیمتر تا چند میلیمتر) و سرعت دورانی/جریان، نرخ آزادسازی بخارات را تعیین میکند. اگر سطحساز بهدرستی تنظیم نشود، حتی خلأ قوی نیز به جداسازی مطلوب منتهی نمیشود.

کنترل فرایندی مرتبط با خلأ

- اندازهگیری فشار مطلق: نصب حسگر نزدیک گنبد خلأ و نیز پاییندست کندانسور برای پایش افت فشار و تشخیص گرفتگی.

- دمای بخار و میعان: سنجش پیوستهٔ دما در ورودی و خروجی کندانسورها برای حفظ راندمان.

- نرخ خروج بخارات: پایش دبی گاز در کلکتور بهصورت تناسبی با بار فرایندی؛ انحراف از الگو، نشانۀ نشتی یا گرفتگی است.

- بینش کیفی: نمونهبرداری دورهای از میعانات برای شناسایی ترکیبات غالب؛ افزایش ناگهانی الیگومرهای سبک در کندانس میتواند علامت تخریب حرارتی باشد.

الزامات مکانیکی و مواد

- مصالح: فولادهای زنگنزن مقاوم به دما و خوردگی بخارات گلیکولی و آب؛ آببندیها با مقاومت حرارتی نزدیک به ۲۹۰ °C و سازگار با خلأ.

- آببندی و نشتیگیری: نشتیِ پایین، شرط اصلی پایداری است؛ تستهای دورهای با حد نشتی سختگیرانه، از افت کارایی پیشگیری میکند.

- تمیزکاری و دسترسی: نقاط دسترسی برای شستوشو و جداسازی رسوبات در کندانسورها و خطوط بخار باید بهروشنی پیشبینی شود.

کیفیت و اثر بر محصول

راندمان دیولتایلیزیشن در راکتور حالت مایع، بهطور مستقیم بر کاهش AA، بوی نامطلوب و ثبات رنگ اثر دارد. کاهش آهسته و پیوستهٔ فشار جزئی ترکیبات سبک، امکان رشد زنجیر تحت دمای کنترلشده را فراهم میکند و ΔIV به مقدار طراحی نزدیک میشود. در bottle-to-bottle، این همافزایی میان خلأ، سطح مؤثر و زمان ماند به پایداری خواص در قالبگیری پریفرم کمک میکند.

نکات اجرایی

- مسیر بخار را کوتاه، مستقیم و با شیب مناسب طراحی کن.

- کندانسورها را بر اساس ترکیب غالب بخارات انتخاب کن و ظرفیت دفع حرارت را با بار پیک هماهنگ کن.

- حسگرهای فشار و دما را در نقاطی بگذار که پاسخ سریع و خوانش نماینده از شرایط واقعی بدهند.

- برای تغییرات بار، منطق کنترلی نرم با رمپهای زمانی تعریف کن تا از نوسانهای شدید جلوگیری شود.

مکانیزم افزایش ویسکوزیته ذاتی (IV) در راکتور حالت مایع (LSP)

افزایش ویسکوزیته ذاتی در راکتور حالت مایع بر پایهٔ دو پدیدهٔ همزمان شکل میگیرد: رشد زنجیر در فاز مذاب و خروج پیوستهٔ ترکیبات سبک تحت خلأ. در سطح مولکولی، واکنشهای تراکمیِ انتهای زنجیرها، طول مؤثر زنجیر و در نتیجه IV را افزایش میدهد. در مقیاس تجهیز، کاهش فشار جزئی محصولات فرار (مانند آب و گلیکولها) و نوسازی مداوم سطح مذاب، تعادل را به سوی زنجیرهای بلندتر هدایت میکند. اگر یکی از این دو مؤلفه تضعیف شود؛ مثلاً انتقال جرم محدود یا تاریخچهٔ دمایی نامناسب، رشد IV کند میشود و نوسان کیفیت بالا میرود.

سینتیک رشد زنجیر در فاز مذاب

- وابستگی به دما: ثابت سرعت واکنشهای تراکمی در بازهٔ کاری PET/rPET با افزایش دما بالا میرود، اما حساسیت رنگ و تشکیل AA نیز بیشتر میشود. بنابراین، در راکتور LSP دمای ستپوینت طوری انتخاب میشود که k واکنش کافی باشد و از مرزهای تخریب حرارتی فاصله حفظ شود.

- تراکم انتهای زنجیر: تراکم گروههای انتهایی فعال، رطوبتِ مؤثر و حضور بقایای کاتالیست روی نرخ رشد مؤثر است. خوراکهای با خشککردن ناقص یا باقیماندههای شوینده، سهم بیشتری از ظرفیت راکتور را صرف خروج ترکیبات سبک میکنند و سهم کمتری به رشد IV میرسد.

- پیوند با زمان ماند: برای یک دمای مشخص، ΔIV با زمان ماند افزایش مییابد تا به ناحیهٔ بازدهی کاهنده برسد. راکتور حالت مایع با توزیع زمان ماند محدود (RTD باریک) اجازه میدهد بیشینهٔ خوراک به ΔIV هدف نزدیک شود و بخش کمتری دچار کمفرآوری یا بیشفرآوری شود.

نقش خلأ و دیولتایلیزیشن در جابجایی تعادل

- کاهش فشار جزئی محصولات: خروج آب، گلیکولها و VOCها، تعادل واکنش تراکمی را به سمت تشکیل پیوندهای بلندتر جابهجا میکند. هرچه فشار مطلق در گنبد خلأ پایینتر و مسیر خروج بخارات کارآمدتر باشد، فعالیتِ محصولات در فاز مذاب کمتر و نرخ مؤثر رشد زنجیر بالاتر است.

- پرهیز از بازجذب: اگر سطح مذاب بهسرعت تجدید نشود یا کندانسهای مرحلهای بهخوبی طراحی نشوند، بازگشت میعانات به تودهٔ مذاب رخ میدهد و ΔIV هدف محقق نمیشود. راکتور LSP با سطحسازهای دیسکی/فیلمنازک احتمال بازجذب را کاهش میدهد.

- سازگاری خلأ با بار بخار: در گذارهای بار یا تغییر خوراک، ظرفیت خلأ باید متناسب تنظیم شود تا نوسان فشار جزئی رخ ندهد. افتهای ناگهانی خلأ باعث افزایش موضعی AA و رشد ناخواسته رنگ میشود.

انتقال جرم از لایهٔ مذاب به ناحیهٔ خلأ

- نقش ضخامت فیلم: در راکتور حالت مایع، کاهش ضخامت فیلم مذاب روی سطوح، مسیر انتشار ترکیبات سبک را کوتاه میکند. ضخامتهای در حد میلیمتر و زیر میلیمتر، شار انتقال جرم را چند برابر میکند و سرعت رسیدن به ΔIV هدف بالا میرود.

- نوسازی سطح و برش ملایم: سطحسازهای دیسکی یا کانالهای فیلمنازک با برش کنترلشده، لایهٔ حدی را میشکنند و سطح تازه ایجاد میکنند. برش بیش از حد موجب تخریب زنجیر و برشِ ناکافی موجب کندی دیولتایلیزیشن میشود.

- مقاومت مسیر بخار: پس از جداشدن از سطح مذاب، بخارات باید بدون افت فشار چشمگیر به کندانسور برسند. هرگونه گلوگاه، خم تند یا قطر نامناسب لاین، مقاومت کلی انتقال جرم را بالا میبرد و فشار مؤثر روی سطح مذاب را افزایش میدهد.

توزیع زمان ماند و یکنواختی کیفیت

- RTD باریک، ΔIV یکنواخت: طراحی داخلی که از ایجاد حجمهای مرده، گردشهای موضعی و نقاط سکون جلوگیری کند، منحنی RTD را جمعوجور میکند. در نتیجه، بخش اعظم جریان مذاب به ΔIV هدف نزدیک میشود و نوسان کیفی خروجی کاهش مییابد.

- کنترل سطح و دبی: نوسان سطح مذاب در راکتور حالت مایع، زمان ماند را بهطور مستقیم تغییر میدهد. کنترل پیوستهٔ سطح و دبی تغذیه، پایهٔ پایداری ΔIV است.

- همترازی حرارت و هیدرودینامیک: نقاط داغ یا سرد، ویسکوزیتهٔ موضعی را تغییر میدهد و به دوشاخهشدن الگوی جریان منجر میشود. همترازی حلقههای حرارتی با مسیر سیال، شرط یکنواختی اقامت است.

کیفیت خوراک و تاریخچهٔ حرارتی

- رطوبت باقیمانده و شویندهها: خوراکهای با رطوبت بالا یا بقایای شوینده، بار بخار را افزایش میدهند و بخشی از ظرفیت خلأ را مصرف میکنند. نتیجه، کندی رشد IV و بالا رفتن خطر افزایش b* است.

- آلودگی جامد: ذرات نامحلول، محلهای داغ و ناپیوستگی جریان ایجاد میکنند و احتمال تشکیل ژل و لکه را بالا میبرند. فیلتراسیون مناسبِ پیش از ورود، بهرهوری راکتور LSP را قابل اتکا میکند.

- تاریخچهٔ حرارتی: ذوب طولانی قبل از راکتور حالت مایع، آسیب زنجیرها را افزایش میدهد و بخارات تجزیهای بیشتری تولید میکند. همزمانی منطقی زمانهای اقامت در ذوب و LSP، بار بخار را متعادل نگه میدارد.

ملاحظات عملیاتی برای دستیابی به ΔIV هدف

- انتخاب دما-زمان همارز: برای هر خوراک و هدف کاربردی، یک پنجرهٔ عملیاتیِ دما–زمان وجود دارد که ΔIV را به هدف نزدیک میکند بدون آنکه رنگ و AA تشدید شود. این پنجره با آزمونهای مقیاسکوچک و سپس کالیبراسیون روی خط مشخص میشود.

- پایش شاخصهای واسط: اندازهگیری پیوستهٔ فشار مطلق در گنبد خلأ، دمای کندانس، سطح مذاب و دمای خروجی، شاخصهای واسطی هستند که پیش از تغییر IV، انحراف را نشان میدهند.

- مدیریت گذارها: تغییر ستپوینتها با رمپهای زمانی کوتاه اما کنترلشده باعث میشود RTD مؤثر حفظ شود و از موجزدگی ΔIV جلوگیری گردد.

تفاوت نیازهای کاربردی

- bottle-to-bottle: تمرکز بر ΔIV نسبتاً بالاتر با نوسان بسیار کم و AA پایین. پنجرهٔ دمایی محدودتر و کنترل خلأ سختگیرانهتر انتخاب میشود.

- ورق و فیلم: حساسیت به رنگ و بوی محصول غالب است. ΔIV موردنیاز متوسط بوده و کنترل دما برای مهار b* اهمیت بیشتری دارد.

- الیاف: پایداری رئولوژیک برای کشش و ریسندگی اهمیت دارد. حذف روغنهای فرایندیِ باقیمانده و یکنواختی ΔIV در اولویت است.

شاخصهای ارزیابی مکانیزم در خط

- ΔIV بر واحد طول یا زمان: ثبت تغییر IV بین نمونههای نزدیک به ورودی و خروجی، نشاندهندهٔ کارایی کلی مکانیزم در شرایط واقعی است.

- نمودار فشار–زمان گنبد خلأ: پایداری حول ستپوینت و پاسخ به تغییر بار فرایندی، کیفیت دیولتایلیزیشن را منعکس میکند.

- ترکیب میعانات: نسبت اجزای میعانشده (آب، EG/DEG، VOCها) شاخصی از بار سبکها و کفایت جداسازی است.

- یادداشت رنگ/AA در خروجی: روندهای افزایشی نشانهٔ دمای بیش از حد، زمان ماند طولانی یا ناکارآمدی خلأ است.

کنترل فرایند و ابزار دقیق در راکتور حالت مایع (LSP)

کنترل پایدار در راکتور حالت مایع (LSP) به حفظ سه شرط وابسته است: دمای یکنواخت در پوسته و مذاب، فشار مطلق خلأ نزدیک به ستپوینت، و زمان ماند مؤثر بر اساس سطح و دبی. ابزار دقیق باید دادههای قابل اتکا برای حلقههای کنترلی فراهم کند و در برابر دما، خلأ و محیط گلیکولی پایدار بماند.

متغیرهای کلیدی که باید پایش شوند:

- دما (مذاب/پوسته/گاز): چند نقطه دمایی در امتداد طول راکتور LSP، یک سنسور نزدیک خروجی، و یک سنسور در گنبد خلأ برای بخار.

- فشار مطلق خلأ: سنسور مرجع در نزدیکترین نقطه به سطح مذاب؛ سنسور ثانویه پس از کندانسور برای تشخیص افت فشار مسیر بخار.

- سطح مذاب: سطحسنج پیوسته با دقت میلیمتری؛ سیگنال آن مبنای کنترل دبی تغذیه و زمان ماند است.

- دبی مذاب: اندازهگیری در ورودی یا خروجی (پس از پمپدنده) با همبستگی به گرانروی عملیاتی.

- گشتاور/سرعت سطحسازها: شاخصی از برش اعمالشده و وضعیت نوسازی سطح؛ افزایش غیرعادی گشتاور میتواند نشانه تشکیل رسوب یا تغییر گرانروی باشد.

- دبی و دمای کندانس: برای ارزیابی بار بخارات و راندمان دیولتایلیزیشن.

- کیفیت میانخط (در صورت تجهیز): نرمسنسور IV، رنگسنجی عبوری یا شاخصهای همبسته با IV برای پایش روند.

انتخاب و جانمایی ابزار دقیق

- دماسنجی: ترموکوپل نوع K/N یا RTD کلاس A در غلافهای نازک برای پاسخ سریع؛ هر ناحیه حرارتی حداقل یک نقطه. محل نصب بهگونهای انتخاب شود که خوانش نمایندهٔ تودهٔ مذاب باشد نه دیواره.

- فشارسنج خلأ مطلق: ترانسمیترهای پیرانی/کپسولی با رزولوشن ۰٫۱ mbar؛ نزدیک گنبد خلأ و پیش از پمپ، با مسیر کوتاه و تمیز نگهداشتنی.

- سطحسنج مذاب: راداری هدایتشونده یا اختلاففشاری با جبران دما؛ کالیبراسیون روی مادهٔ واقعی.

- فلو و گشتاور: فلومتر دندهای/کوریولیس در پاییندست پمپدنده؛ ترانسمیتر گشتاور روی درایو سطحساز.

- آنالیزورهای فرآیندی: حسگر دمای کندانسور و دبی کندانس؛ پورت نمونهبرداری برای GC-AA و IV آزمایشگاهی.

استراتژیهای کنترلی پیشنهادی

- کنترل دما (Cascade): حلقهٔ اولیه روی دمای مذاب، حلقهٔ ثانویه روی توان حرارتیِ ناحیه (جکت/المنت). تقسیمبندی ناحیهای، شیبهای دمایی را محدود میکند.

- کنترل خلأ (PI + Feedforward): حلقهٔ PI روی فشار مطلق کار، همراه با جبران پیشخور بر اساس دبی خوراک یا دبی کندانس برای مدیریت بار گذرا.

- کنترل سطح/زمان ماند: سطحسنج بهعنوان متغیر اصلی؛ تنظیم دبی تغذیه یا موقعیت سرریز برای حفظ زمان ماند مؤثر.

- کنترل برش سطحساز: حلقهٔ سرعت با محدودکنندهٔ گشتاور؛ ستپوینت سرعت تابعی از گرانروی و دبی.

- کنترل کیفیت مبتنی بر نرمسنسور: مدل همبستهٔ IV با ورودیهای دما، زمان ماند، خلأ و دبی؛ بهکارگیری بهصورت تریمکنندهٔ ستپوینت دما یا سرعت سطحساز، نه حلقهٔ اصلی.

بینشهای کنترلی برای شرایط گذرا

- تغییر ستپوینت دما با رمپهای کوتاه و محدودکنندهٔ نرخ (Rate Limiter) انجام شود تا RTD مؤثر حفظ گردد.

- در تغییر کیفیت خوراک (رطوبت/آلودگی سبک)، ابتدا ظرفیت کندانس و خلأ را آماده کن، سپس دبی خوراک را تغییر بده.

- رخداد همزمان افت خلأ و افزایش دمای کندانس نشانهٔ گرفتگی مسیر بخار است؛ آلارم دوگانه تعریف شود.

منطق ایمنی و اینترلاکها

- حد بالای دما: قطع توان ناحیه و کاهش دبی خوراک در عبور از حد ایمن.

- حد پایین خلأ: کاهش دمای ستپوینت و نگهداشتن دبی در مقدار امن تا بازگشت خلأ.

- گشتاور بیش از حد: توقف کنترلشدهٔ درایو سطحساز و فعالسازی برنامهٔ پاکسازی.

- سطح خارج از محدوده: جلوگیری از سرریز یا عمدهماندگی با تغییر خودکار دبی و اعلام به اپراتور.

ثبت داده و رهگیری کیفیت

- نرخ نمونهبرداری حداقل ۱ Hz برای فشار و دما، ۵–۱۰ ثانیه برای کیفیتهای میانخط.

- نگهداری ترندها با پنجرههای کوتاه (شیفت جاری) و بلندمدت (هفتگی) برای تشخیص رانش.

- گزارشهای خودکار شامل ΔIV هدف/حاصل، نوسان فشار، انرژی مصرفی و وضعیت کندانسورها.

نکات اجرایی نصب و نگهداری ابزار

- مسیر حسگرهای خلأ کوتاه، با تلهٔ میعان و شیر جداسازی برای سرویس.

- کالیبراسیون دورهای RTD/ترموکوپل در دمای عملیاتی؛ چک صفر فشارسنجها در خاموشی.

- محافظت از کابلکشی در برابر دمای بالا و تداخل الکترومغناطیسی؛ زمین مرجع مشترک برای ترانسمیترها.

- برنامهٔ پاکسازی برای دِمیستر و کندانسورها تا خوانشهای فشار و دما نماینده باقی بمانند.

همترازی با اهداف کیفی

راکتور LSP زمانی به کیفیت پایدار میرسد که حلقههای دما، خلأ، سطح و دبی همزمان روی مرزهای تعریفشده کار کنند و نرمسنسور IV بهعنوان ابزار تصمیمیار، اصلاحات جزئی ستپوینت را پیشنهاد دهد. این معماری کنترلی، ΔIV را نزدیک به هدف نگه میدارد، رنگ و AA را مهار میکند و نوسان فرآیند پاییندست را کاهش میدهد.

فیلتراسیون مذاب و آمادهسازی خوراک برای راکتور حالت مایع (LSP)

کیفیت خوراک ورودی تعیین میکند راکتور حالت مایع (LSP) چهقدر در افزایش کنترلشده ویسکوزیته ذاتی و کاهش ترکیبات سبک موفق باشد. رطوبت، آلودگیهای جامد، بقایای شوینده و روغنهای فرایندی اگر پیش از ورود مهار نشوند، ظرفیت دیولتایلیزیشن را مصرف میکنند و نوسان IV، رنگ و بو را بالا میبرند. راهبرد آمادهسازی باید بهصورت مرحلهای از شستوشوی مکانیکی/حرارتی تا فیلتراسیون مذاب طراحی شود تا بار ورودی به راکتور LSP پایدار و قابل پیشبینی بماند.

پیششرایطدهی و خشککنی

- برای PET/rPET، هدف قرار دادن رطوبت باقیمانده ≤ 50–200 ppm قبل از ورود به راکتور حالت مایع توصیه میشود.

- خشککنی دانه یا پولک در دمای کنترلشده با جریان هوای خشک/نیتروژن و سپس انتقال سریع به اکسترودر، بار بخارات را کاهش میدهد.

- در سناریوهایی که خوراک قبلاً ذوب شده است، کاهش زمان اقامت در واحد ذوب و انتقال کوتاه به راکتور LSP از تخریب زنجیر و تولید VOC اضافی جلوگیری میکند.

فیلتراسیون مذاب پیش از راکتور LSP

- مش رایج فیلتر در ورود به راکتور حالت مایع 100–200 µm است تا ذرات درشت، آلودگیهای فلزی و ژلهای اولیه حذف شوند و مسیرهای سطحساز دچار گرفتگی نشود.

- برای خوراکهای حساس به ذره (فیلم/ورق شفاف)، استفاده از پکهای فیلتر چندمرحلهای با مشهای پلکانی کارامد است.

- فشار قبل و بعد از فیلتر پایش شود؛ افزایش شیب ΔP نشانهٔ نزدیک شدن به ظرفیت و خطر ناپایداری دبی است.

فیلتراسیون مذاب پس از راکتور LSP

- در خروجی راکتور LSP، فیلتر نهایی با مش 20–60 µm یکنواختی بصری و مکانیکی را تضمین میکند و نوسان فرآیند پاییندست را کاهش میدهد.

- آرایش بایپس و هاتاسواپ برای تعویض فیلتر بدون توقف خط پیشنهاد میشود تا راکتور حالت مایع از شوک دبی/سطح مصون بماند.

- در کاربرد bottle-to-bottle، کنترل ΔP فیلتر نهایی و نمونهبرداری از ذرات گیر افتاده بهعنوان شاخص سلامت زنجیره تمیزکاری مفید است.

مدیریت آلودگیهای شیمیایی سبک

- بقایای شویندهها، روغنهای ریسندگی و افزودنیهای ناسازگار بار بخارات را افزایش میدهند. انتخاب دمای اکستروژن پایینتر، زمان اقامت کوتاهتر و خلأ مؤثر پیش از راکتور LSP به کاهش این بار کمک میکند.

- افزودن مرحلهٔ دیگازینگ در اکسترودر تغذیه—با خلأ متوسط—میتواند پیشعملکرد خوبی ایجاد کند و بار روی سیستم خلأ راکتور حالت مایع را پایین بیاورد.

پایداری دبی و دمای خوراک

- نوسان دبی ورودی بهتر است ≤ ±2% نگه داشته شود تا زمان ماند مؤثر در راکتور LSP تغییر ناگهانی نکند.

- اختلاف دمای خوراک نسبت به ستپوینت راکتور ≤ 5–10 °C نگه داشته شود تا شوک حرارتی و تغییر ویسکوزیته موضعی ایجاد نشود.

- استفاده از مبدل حرارتی یا جکت تعادلی در خط ورودی، همترازی حرارتی خوراک را ساده میکند.

کنترل کیفیت ورودی

- اندازهگیری رطوبت، خاکستر، فلزات و تست بوی ورودی بهصورت دورهای انجام شود.

- نمونهبرداری از مذاب پیش از راکتور حالت مایع برای ارزیابی ذره، رنگ و شاخصهای VOC تصویر دقیقی از بار فرآیندی فراهم میکند.

- در خطوط چندمحصولی، تعریف پنجرهٔ پذیرش خوراک و چکلیست تغییر گرید، از موجزدگی ΔIV جلوگیری میکند.

طراحی رابط ورودی به راکتور LSP

- پخشکنندهٔ مذاب باید از تشکیل جتهای پرسرعت و نقاط برخورد مستقیم با سطوحساز جلوگیری کند.

- اتصالات و ولوها با قطر مناسب انتخاب شوند تا افت فشار مجموع لاین ورودی ≤ 0.5 bar باقی بماند.

- برای خوراک با ذرات ریز باقیمانده، صافی خطی قبل از پخشکننده مفید است تا مسیرهای سطحساز را تمیز نگه دارد.

شاخصهای عملکرد آمادهسازی خوراک

- رطوبت ورودی در محدودهٔ هدف، ΔP فیلترها با شیب کم، ΔT خوراک–راکتور محدود، و پایداری دبی چهار شاخص کلیدیاند.

- کاهش تدریجی بار میعانات در کندانسورها پس از بهینهسازی آمادهسازی، علامت موفقیت است و در کنار کاهش نوسان IV دیده میشود.

در این چارچوب، فیلتراسیون مذاب و آمادهسازی خوراک نقش مکمل برای راکتور حالت مایع (LSP) ایفا میکنند. هر چه خوراک تمیزتر، خشکتر و حرارتی همترازتر وارد شود، ظرفیت واقعی راکتور LSP برای دستیابی به ΔIV هدف، رنگ پایدار و بوی کنترلشده آزادتر خواهد بود.

انواع طراحی راکتور حالت مایع (LSP)

برای انتخاب صحیح راکتور حالت مایع (LSP) لازم است تفاوتهای طراحی در مقیاس تجهیز روشن باشد. معماریهای دیسکی، فیلمنازک، جریان نزدیک به پلاگفلو و گونههای هیبرید از نظر سازوکار افزایش سطح تماس، الگوی هیدرودینامیک، پنجره ظرفیت، حساسیت به برش و تحمل آلودگی رفتار متفاوتی نشان میدهند. این بخش، این تفاوتها و مبادلههای فنی هر گزینه را مرور میکند تا مشخص شود در چه شرایطی کدام طراحیِ راکتور LSP اولویت دارد و چه الزامات ابعادی و یوتیلیتی باید در نظر گرفته شود.

طراحی دیسکی (Disk/Plate Stack) در راکتور LSP

در این پیکربندی، مجموعهای از دیسکها یا صفحات پلهای با سرعت پایین میچرخند یا بهصورت ایستا چیدمان میشوند تا سطح مؤثر میان مذاب و محیط خلأ پیوسته نوسازی گردد. برای دبیهای ۵۰۰ تا ۳۰۰۰ kg/h و گرانروی عملیاتی ۱۰۰–۳۵۰ Pa·s کارایی مناسبی فراهم میشود. ضخامت فیلم روی سطوح معمولاً ۰٫۵ تا ۲ mm تنظیم میشود تا برش کنترلشده و شار انتقال جرم مطلوب برقرار بماند. این طراحی نسبت به تغییرات دبی انعطافپذیر است و با افزودن ماژولهای دیسکی، اسکیلآپ سادهای ارائه میدهد. نقاط قوت این معماری شامل توزیع زمان ماند باریک، مقاومت کمتر به گرفتگی و امکان سرویس ماژولار است. در انتخاب این گزینه، فضای نصب عمودی، ظرفیت خلأ مرحلهای و امکان دسترسی برای تمیزکاری مدنظر قرار میگیرد.

طراحی فیلمنازک/لایهنازک (Thin/Thin-Film) در راکتور حالت مایع

راکتور LSP با کانالهای فیلمنازک، مذاب را به لایههای بسیار باریک تبدیل میکند تا مسیر انتشار ترکیبات سبک کوتاه شود. در دبیهای ۳۰۰ تا ۱۵۰۰ kg/h و زمانی که خوراک حساس به برش یا رنگ است، این گزینه مزیت دارد. ضخامت فیلم بهصورت هندسی و با دبی کنترل میشود و معمولاً در محدودهٔ ۰٫۳ تا ۱٫۵ mm قرار میگیرد. انتقال جرم قوی است، اما نسبت به نوسان دبی یا وجود ذرات درشت حساسیت بیشتری وجود دارد. برای خطوط با نیاز به ΔIV متوسط و کنترل شدید رنگ، طراحی فیلمنازک انتخاب متداولی است. سازگاری لاینهای خلأ با بار بخارات لحظهای و کیفیت سطح داخلی کانالها تعیینکننده است.

طراحی جریان نزدیک به پلاگفلو (Pseudo Plug-Flow) در راکتور LSP

در برخی کاربردها، مسیرهای هدایتکننده و بافلها بهگونهای چیدمان میشوند که الگوی جریان به پلاگفلو نزدیک شود و اختلاط محوری کاهش یابد. این معماری وقتی جذاب است که یکنواختی ΔIV در خروجی اهمیت بالایی داشته باشد و کیفیت خوراک پایدار باشد. زمان ماند هدف در این طراحی معمولاً ۱۵ تا ۳۰ دقیقه برای bottle-to-bottle انتخاب میشود. سطحسازی از طریق شکستن جریان در چندین مرحله و ایجاد نواحی تماس کنترلشده انجام میگیرد. مزیت، پیشبینیپذیری کیفیت است و محدودیت، حساسیت به گرفتگی و نیاز به فیلتراسیون مؤثر پیش از ورود.

ترکیبی/هیبرید در راکتور حالت مایع

برای پوشش بازههای وسیع ظرفیت یا خوراکهای متغیر، ترکیب بخش دیسکی با مسیرهای فیلمنازک استفاده میشود. بخش دیسکی عملیات اصلی دیولتایلیزیشن را انجام میدهد و ماژولهای فیلمنازک به تثبیت کیفیت رنگ و کاهش بازجذب کمک میکنند. در این چینش، مدیریت اختلاف فشار جزئی میان بخشها و همترازی حرارتی اهمیت دارد. طراحی هیبرید برای خطوط چندمحصولی که بین ورق، الیاف و bottle-to-bottle جابهجا میشوند، گزینهای منعطف است.

معیارهای انتخاب طراحی راکتور حالت مایع (LSP)

- ΔIV هدف و نوسان مجاز: اگر ΔIV بالا با نوسان بسیار کم لازم است، معماری نزدیک به پلاگفلو یا دیسکی با RTD باریک اولویت دارد.

- حساسیت به رنگ و AA: برای ورق/فیلم یا پریفرم با حساسیت رنگ، فیلمنازک یا هیبرید با کنترل دقیق دما و خلأ مناسبتر است.

- کیفیت خوراک و احتمال ذره: در حضور ذرات ریز، مسیرهای دیسکی به دلیل مقطع بازتر مقاومترند؛ فیلمنازک نیازمند فیلتراسیون قویتر است.

- انعطاف عملیاتی و تغییر گرید: طراحی دیسکی و هیبرید با امکان تنظیم سرعت سطحساز و تعداد ماژولها پاسخگوتر است.

- محدودیتهای فضا و یوتیلیتی: ارتفاع سالن، توان گرمایی، ظرفیت آب خنککن و توان خلأ انتخاب را محدود میکند.

- نگهداری و دسترسی: دسترسی به دِمیستر، کندانسورها و سطوحساز برای سرویس دورهای باید در طرح دیده شود.

راهنمای ابعادی و ظرفیتی پیشنهادی

- قطر مؤثر پوسته: معمولاً ۸۰۰–۱۸۰۰ mm برای ظرفیتهای ۵۰۰–۳۰۰۰ kg/h.

- طول مؤثر مسیر سطحساز: ۱٫۵–۴٫۵ m با تقسیمبندی حرارتی به ۳–۶ ناحیه.

- توان حرارتی ناحیهای: حدود 3–6 kW به ازای هر ۱۰۰ kg/h دبی برای نگهداشت دمایی.

- دبی نامی خلأ: ۵۰–۱۵۰ Nm³/h به ازای ۱۰۰۰ kg/h پلیمر، با دو مرحله کندانس برای پایداری.

ادغام راکتور حالت مایع (LSP) در خط تولید

چینش متداول برای PET/rPET بهصورت «آمادهسازی و ذوب → اکسترودر با دیگازینگ اولیه → فیلتر ورودی → راکتور حالت مایع (LSP) → پمپدنده → فیلتر نهایی → واحد شکلدهی» است. واحد شکلدهی بسته به کاربرد میتواند گرانولساز، دای ورق/فیلم یا هد ریسندگی باشد. این جانمایی، بار بخارات را بین اکسترودر و راکتور LSP توزیع میکند و کیفیت خوراکِ ورودی به راکتور LSP را قابلپیشبینی نگه میدارد.

رابطهای فرآیندی و هیدرولیک

- ورودی مذاب به راکتور LSP: اختلاف دمای خوراک با ستپوینت راکتور حداکثر ۵–۱۰ °C نگه داشته شود؛ افت فشار لاین ورودی ≤۰٫۵ bar باشد تا از نوسان دبی جلوگیری شود.

- خروجی راکتور LSP به پمپدنده: دبی پایدار با نوسان ≤±۱ %؛ سنجش دما در نزدیکی نازل خروجی برای کنترل رفتار رئولوژیک الزامی است.

- فیلتر نهایی و تقسیم مسیر: پس از پمپدنده، فیلتر ۲۰–۶۰ µm نصب شود. برای خطوط چندمسیره، مانیفولد با ولوهای بالانس و کنترل فشار برگشتی (BPR) استفاده گردد.

جانمایی و فضای نصب

- ارتفاع مؤثر: برای راکتورهای دیسکی با ظرفیت ۵۰۰–۳۰۰۰ kg/h، معمولاً ۶–۱۰ متر فضا نیاز است تا گنبد خلأ، کندانسورها و مسیرهای سرویس بهراحتی دسترسپذیر باشند.

- سکوی سرویس و مسیر لیفت: دسترسی پیرامونی ۳۶۰ درجه به نقاط نمونهبرداری، دِمیستر و درگاههای بازرسی پیشبینی شود؛ مسیر لیفت برای دمونتاژ ماژولها مشخص گردد.

- لرزش و اتصالات انعطافپذیر: پایههای میرایی و اسپولهای انعطافپذیر در ورودی/خروجی برای حذف انتقال لرزش اکسترودر و پمپ.

یوتیلیتیها و اینترفیسها

- حرارتدهی/نگهداشت: توان نگهداشت حرارتی ۲۵–۶۰ kWh/ton؛ تقسیمبندی به ۳–۶ ناحیه حرارتی برای همترازی میدان دما.

- خلأ و کندانس: ظرفیت اسمی خلأ ۵۰–۱۵۰ Nm³/h به ازای ۱۰۰۰ kg/h پلیمر، با دو مرحله کندانس و آب خنککن ۱–۳ m³/h (ΔT حدود ۵–۱۰ °C).

- هوای ابزار/برق: ترمینیشنهای مستقل برای ابزار دقیق و درایوها؛ الزامات EMC رعایت شود تا نویز در سنسورها ایجاد نشود.

- نیتروژن فرآیندی: در صورت نیاز به اینرتسازی موضعی، نقاط تزریق با دبی قابلتنظیم و پرج کنترلشده نصب شود.

هماهنگی کنترلی با واحدهای بالادست/پاییندست

- Feedback به اکسترودر: سطحسنج راکتور LSP و فشار پوسته، بهعنوان سیگنال محدودکننده دبی به اکسترودر ارسال شود تا از موجزدگی زمان ماند جلوگیری گردد.

- Feedforward به شکلدهی: تغییرات کوچک دمای خروجی یا ΔIV تخمینی، به پمپدنده و واحد شکلدهی اعلام شود تا تنظیمات دمای دای یا سرعت کشش تطبیق یابد.

- مدیریت گذار گرید: توالی تغییر ستپوینتها (دما، سرعت سطحساز، خلأ) قبل از تغییر دبی اجرا شود؛ رمپهای زمانی کوتاه اما کنترلشده تعریف گردد.

راهاندازی، توقف و سناریوهای گذرا

- راهاندازی گرم (Hot Start): پیشگرمایش پوسته تا ۹۰–۱۰۰ % ستپوینت، پایدارسازی خلأ در ۵–۱۰ mbar، سپس تغذیه با دبی کم و افزایش تدریجی تا نامی.

- توقف ایمن: قطع تغذیه، حفظ خلأ برای ۳–۵ دقیقه تا پاکسازی بخارات، سپس کاهش دما با نرخ کنترلشده؛ از خاموشی ناگهانی برای جلوگیری از میعان برگشتی پرهیز شود.

- قطع خلأ: کاهش ستپوینت دما و قفل دبی تغذیه؛ آلارم مشترک با دمای کندانسورها برای تشخیص گرفتگی مسیر بخار.

همگامی با کاربردها

- bottle-to-bottle: ارتباط نزدیک با واحد تزریق پریفرم؛ هدف نوسان IV ±۰٫۰۱ dL/g و AA <۱–۲ ppm.

- ورق/فیلم: همبستگی تنظیمات راکتور LSP با دمای دای و کشش برای مهار b*؛ کنترل دقیق نوسان دمای خروجی ±۱–۲ °C.

- الیاف: هماهنگی با فیلترهای ریزتر و اسپینپک؛ ثبات گرانروی خروجی برای کاهش نرخ شکست رشته.

پایش و شاخصهای یکپارچگی

- ΔP فیلترها، دبی کندانس، فشار مطلق گنبد بهصورت برخط ثبت شود.

- شاخصهای عملکرد مشترک: تغییر IV بین ورودی/خروجی، نوسان دمای خروجی، انرژی ویژه خلأ و نرخ شکست محصول پاییندست.

- دورههای سرویس: بازرسی مسیر بخارات و دِمیستر هر ۴–۱۲ هفته بسته به خوراک؛ بازبینی کالیبراسیون سنسورها در دورههای برنامهریزیشده.

یادداشت اجرایی

در خطوطی که برنامه تولید میان ورق، الیاف و bottle-to-bottle جابهجا میشود، انتخاب معماری دیسکی یا هیبرید برای راکتور LSP و پیشبینی ظرفیت اضافی در خلأ و کندانسورها، انعطاف عملیاتی را بالا میبرد. همزمان، تعریف پنجره پذیرش خوراک و چکلیست تغییر گرید از موجزدگی ΔIV جلوگیری میکند.

مصرف انرژی و بهرهوری در راکتور حالت مایع (LSP)

مصرف کل به سه جزء اصلی تقسیم میشود: نگهداشت حرارتی پوسته و مسیرهای سطحساز، توان سیستم خلأ و کندانس، و تلفات جانبی (گرمایش خطوط، درایوها، کنترل). برای PET/rPET، مقدار مرسوم توان ویژه حرارتی در حالت پایدار حدود 25–60 kWh/ton و توان ویژه خلأ/کمپرس حدود 8–20 kWh/ton است. سهم درایوهای سطحساز و پمپدنده معمولاً کوچکتر از 3–6 kWh/ton باقی میماند.

تراز حرارتی و نقاط اتلاف

- پوسته و جکتها: اتلاف از طریق تابش و همرفت پوسته بیشترین سهم را دارد؛ عایقکاری با ضخامت مناسب و حذف پلهای حرارتی، بار نگهداشت را تا 15–25% کاهش میدهد.

- ورود خوراک با ΔT نامناسب: اختلاف بیش از 5–10 °C بین دمای خوراک و ستپوینت باعث افزایش بار لحظهای میشود. یک مبدل تعادلی یا پیشگرمایش ورودی این بار را جذب میکند.

- کندانسورها: انتخاب دمای کندانس بهینه (با ΔT 5–10 °C) باعث کاهش بار پمپ خلأ و جلوگیری از یخزدگی یا گرفتگی میشود که خود مانع افزایش مصرف میگردد.

شاخصهای بهرهوری انرژی

- kWh/ton در حالت پایدار: پایه مقایسه بین شیفتها و گریدها. تغییرات فراتر از ±10% نشانه ناپایداری خلأ یا دمایی است.

- kWh به ازای ΔIV واحد: برای خطوط bottle-to-bottle شاخصی کاربردی است؛ با بهبود انتقال جرم و RTD معمولاً کاهش مییابد.

- ضریب یکنواختی حرارتی (ΔT طولی): هدف ±3–5 °C؛ هرچه یکنواختتر، توان مؤثرتر مصرف میشود.

- بار بخارات میعانپذیر (kg condensate/ton polymer): افت این شاخص پس از اصلاح آمادهسازی خوراک، نشانه استفاده بهتر از ظرفیت خلأ است.

اهرمهای کاهش مصرف

- عایقکاری و آببندی: ارتقای عایق پوسته، فلنجها و نواحی بحرانی و کاهش نشتی خلأ تا ≤1×10⁻³ mbar·L/s، بار نگهداشت و خلأ را همزمان کم میکند.

- تقسیمبندی حرارتی: افزایش تعداد نواحی حرارتی به ۳–۶ ناحیه و کنترل Cascade، دمای موضعی را دقیقتر نگه میدارد و از گرمایش بیش از نیاز جلوگیری میکند.

- بهینهسازی ΔP مسیر بخار: حذف گلوگاهها، اصلاح شیب خطوط و سرویس دِمیستر، توان پمپ خلأ را کاهش میدهد چون فشار جزئی مؤثر پایینتر حفظ میشود.

- تنظیم سرعت سطحساز: نگهداشت در بازهای که نرخ تجدید سطح کافی باشد و از برش اضافی پرهیز شود؛ کاهش 10–20% در سرعت اضافی، بار درایو و گرمایش اصطکاکی را کم میکند.

- بازیافت حرارت: استفاده از مبدل برای پیشگرمایش خوراک یا تأمین گرمایش جانبی از هوای گرم خروجی/روغن حرارتی برگشتی، توان نگهداشت را کاهش میدهد.

رفتار مصرف در گذارها

- راهاندازی گرم: با پیشگرمایش پوسته تا 90–100% ستپوینت و تثبیت خلأ در 5–10 mbar، زمان رسیدن به حالت پایدار و انرژی اضافه کاهش مییابد.

- تغییر گرید/دبی: اجرای رمپهای کوتاه با محدودکننده نرخ تغییر، از نوسان شدید توان جبران میکند و شاخص kWh/ton را پایدار نگه میدارد.

- توقفهای کوتاه: نگهداشت خلأ و دما در سطح پایینترِ امن بهجای خاموشی کامل، هزینه راهاندازی مجدد را کم میکند؛ مقدار بهینه به برنامه تولید بستگی دارد.

پایش و نگهداری برای پایداری انرژی

- ثبت پیوسته kWh/ton (حرارتی و الکتریکی)، ΔT ناحیهای، فشار مطلق گنبد و دبی کندانس؛ ترندها مبنای تشخیص رانش عملکردی هستند.

- سرویس دورهای کندانسورها و تراپها (هر 4–12 هفته بسته به خوراک) برای جلوگیری از گرفتگی و بازگشت میعان.

- کالیبراسیون سنسورهای دما و فشار؛ خطای ابزار بهظاهر کوچک، منجر به مصرف بیشازحد برای جبران انحراف میشود.

رابط انرژی با کیفیت محصول

کاهش مصرف نباید به قیمت افت کیفیت باشد. نگهداشت خلأ 1–5 mbar و ΔT یکنواخت شرط افزایش IV و مهار رنگ/AA است. اصلاحات انرژی باید با پایش ΔIV خروجی، b* و AA همزمان انجام شود تا تعادل میان بهرهوری و کیفیت حفظ بماند.

کیفیت محصول در خروجی راکتور حالت مایع (LSP)

- ویسکوزیته ذاتی (IV): معیار پایه برای bottle-to-bottle، ورق/فیلم و الیاف. در راکتور LSP هدف، رسیدن به ΔIV طراحیشده با نوسان محدود است. پایش IV خروجی در فواصل منظم، همراه با نمونهبرداری نزدیک به ورودی برای ثبت ΔIV واقعی انجام میشود.

- رنگ (L, a, b*):** کنترل b* برای کاربردهای شفاف اهمیت دارد. b* تابع تاریخچه حرارتی، زمان ماند و کارایی دیولتایلیزیشن است. تغییر ناگهانی b* سیگنال وجود نقاط داغ یا افت خلأ است.

- آلدئید استالدئید (AA): شاخص حساس در bottle-to-bottle. مقدار AA به پروفایل دما و فشار جزئی بخارات وابسته است. کاهش پایدار AA نشان میدهد انتقال جرم و کندانس مناسب کار میکند.

- بو و ترکیبات سبک: اندازهگیری VOC و ارزیابی حسی تکمیلی برای ورق و الیاف مفید است. روند کاهشی VOC نشاندهنده کارایی راکتور LSP در دیگازینگ است.

- یکنواختی رئولوژیک: پایش گشتاور و فشار در پمپدنده پاییندست تصویر روشنی از ثبات گرانروی خروجی میدهد.

روش نمونهبرداری و آزمون

- مکان نمونه: در خروجی نزدیک نازل راکتور LSP یا پس از پمپدنده؛ برای ΔIV، نمونه مقایسهای از قبلِ راکتور نیز برداشته میشود.

- شرایط آزمون IV: دمای استاندارد حلال، نسبت محلولسازی ثابت و زمان یکنواخت. نتایج آزمایشگاهی باید با هر نرمسنسور برخط IV کالیبره شود.

- اندازهگیری AA: آنالیز GC با روش معتبرسازی شده برای محدوده مورد نیاز bottle-grade.

- رنگ: اسپکتروفتومتر با هندسه و استاندارد نوری ثابت؛ گزارش b* با شرط تکرارپذیری.

کنترل نوسان کیفیت

- نوسان IV: ارتباط مستقیم با RTD و دبی. کنترل سطح مذاب و یکنواختی گرمایش، نوسان را محدود میکند. تغییرات لحظهای خلأ نیز اثر دارد؛ ثبت فشار مطلق کنار گنبد خلأ ضروری است.

- نوسان رنگ و AA: با کاهش نقاط داغ، تنظیم دمای ناحیهای و سرویس منظم کندانسورها مدیریت میشود. آلودگیهای سبک ورودی، بار سیستم خلأ را بالا میبرد و به نوسان AA دامن میزند.

- نوسان بو/VOC: بررسی ترکیب میعانات و اصلاح دمای کندانس به بهبود کمک میکند. وجود شوینده یا روغن باقیمانده در خوراک، عامل رایج است.

ردیابی و مستندسازی کیفیت

- کارت کیفیت شیفتی: شامل IV ورودی/خروجی، ΔIV، b*، AA، فشار مطلق گنبد، ΔT نواحی حرارتی، دبی و ΔP فیلترها.

- رابط کیفیت با بهرهبرداری: هر انحراف کیفی به یک اقدام عملیاتی پیوند داده میشود؛ نمونه: افزایش b* ↔ کاهش سرعت سطحساز و بازتنظیم دمای ناحیه بحرانی.

- حدود پذیرش کاربردی: آستانههای پذیرش برای هر محصول پاییندست تعریف میشود؛ برای پریفرم، IV هدف و AA پایین محور تصمیم است؛ برای ورق شفاف، b* و haze وزن بیشتری دارد؛ برای الیاف، پایداری رئولوژیک و کنترل شکست در ریسندگی معیار است.

پیوند کیفیت با آمادهسازی خوراک

- رطوبت و شوینده: رطوبت بالا یا بقایای شیمیایی، بار بخارات را افزایش میدهد و به افزایش b* و VOC منجر میشود. با خشککنی و دیگازینگ پیشورودی کنترل میشود.

- ذرات نامحلول: به لکه و ژل تبدیل میشوند و یکنواختی را مختل میکنند. فیلتراسیون مؤثر قبل و بعد از راکتور LSP ضروری است.

- تاریخچه حرارتی: اقامت طولانی در ذوب قبل از راکتور LSP به تغییر رنگ و AA منجر میشود. کاهش زمان اقامت در واحد ذوب و همترازی دما مفید است.

شاخصهای میانی برای پیشگیری از افت کیفیت

- فشار مطلق گنبد خلأ و دمای کندانس: انحراف پایدار علامت گرفتگی یا کمبود ظرفیت است.

- ΔP مسیر بخار و وضعیت دِمیستر: افزایش تدریجی ΔP نشاندهنده نیاز به سرویس است و پیش از اثرگذاری بر کیفیت باید اقدام شود.

- گشتاور درایو سطحساز: افزایش غیرعادی میتواند به تشکیل رسوب یا تغییر گرانروی اشاره کند و پیش از دیدهشدن در IV خروجی باید بررسی شود.

چارچوب تصمیم برای اصلاح کیفیت

- 1) بررسی خلأ و کندانس → 2) بررسی دمای ناحیهای و ΔT → 3) بررسی سطح و دبی → 4) بررسی کیفیت خوراک و فیلتراسیون.

اجرای این ترتیب، زمان تشخیص علت را کاهش میدهد و از مداخلات تکراری جلوگیری میکند.

خرید راکتور حالت مایع (LSP)

- نوع محصول پاییندست: bottle-to-bottle rPET / ورق و فیلم PET / الیاف و فیلامنت.

- الزامات کیفیت: IV هدف، حدود AA و شاخص رنگ b* بر حسب کاربرد.

ظرفیت و الگوی تولید

- ظرفیت نامی راکتور LSP (kg/h) و بازه قابلقبول تغییر دبی (Minimum–Maximum).

- برنامه تولید: تکمحصول/چندمحصول، تعداد تعویض گرید در هفته، نیاز به کار پایدار در بار جزئی.

- شاخص یکنواختی: نوسان مجاز IV و دمای خروجی در حالت پایدار.

کیفیت خوراک ورودی

- رطوبت باقیمانده هدف (ppm)، میزان VOC و آلودگی جامد (ppm).

- وضعیت آمادهسازی: خشککنی/دیگازینگ پیش از ورود، فیلتراسیون قبل از راکتور حالت مایع.

- تاریخچه حرارتی: زمان اقامت در اکسترودر/ذوب و دمای تحویل به راکتور LSP.

پارامترهای عملیاتی هدف

- بازه دمای ستپوینت راکتور حالت مایع (°C).

- فشار مطلق کار در گنبد خلأ (mbar) و پایداری مورد انتظار.

- زمان ماند طراحی (min) و شکل مطلوب RTD برای دستیابی به ΔIV.

محدودیتهای سایت و یوتیلیتی

- فضای نصب: ارتفاع مفید، دسترسی پیرامونی، مسیر لیفت و سکوی سرویس.

- توان گرمایی و برق در دسترس، آب خنککن (دبی و ΔT)، امکان نیتروژن فرایندی.

- الزامات ایمنی محلی، تهویه و مدیریت بخارات/میعانات.

کنترل فرایند و پایش کیفیت

- نقاط اندازهگیری: دما، فشار مطلق خلأ، سطح مذاب، دبی، گشتاور درایو سطحساز.

- نیاز به نرمسنسور IV یا اینترفیس با سیستم QC برای همبستگی برخط.

- ثبت و گزارشدهی: دوره ذخیرهسازی ترندها، دسترسی به تاریخچه آلارمها.

استانداردها و انطباق

- سطح موردنیاز مستندسازی برای FAT/SAT، IQ/OQ.

- نیازهای GMP/HACCP و طراحی بهداشتی (مواد در تماس با محصول، زبری سطح، حد نشتی).

- حدود پذیرش محصول: محدودههای رسمی پذیرش IV، AA، b* در قرارداد خرید.

چکلیست تکمیل اطلاعات پیش از درخواست قیمت (RFQ)

- کاربرد هدف و IV/AA/b* هدف

- ظرفیت نامی و بازه تغییر دبی

- کیفیت خوراک (رطوبت/VOC/ذره) و آمادهسازی پیشین

- دما/خلأ هدف و زمان ماند طراحی

- محدودیتهای فضا و یوتیلیتیهای موجود

- الزامات ابزار دقیق و گزارشدهی

- الزامات انطباق و مستندسازی

طراحی و تولید راکتور حالت مایع (LSP) در ایران

تولید صنعتی rPET و محصولات مبتنی بر PET در کشور نیازمند دسترسی پایدار به راکتور حالت مایع (LSP) با مشخصات فنی متناسب با خوراک داخلی، محدودیتهای یوتیلیتی و فضای نصب خطوط موجود است. بومیسازی طراحی، زمان تأمین را کوتاه میکند، هزینه چرخه عمر را کاهش میدهد و امکان سرویسدهی سریع را فراهم میسازد.

الزامات طراحی مهندسی

طراحی راکتور LSP باید بر پایه پنجره عملیاتی PET/rPET انجام شود: دمای کاری در بازه ۲۶۰–۲۹۵ °C، فشار مطلق خلأ در مرتبه ۱–۵ mbar و زمان ماند هدفگذاریشده بر حسب کاربرد bottle-to-bottle، ورق/فیلم یا الیاف. تقسیمبندی حرارتی ۳ تا ۶ ناحیه، مسیرهای افزایش سطح مؤثر (دیسکی، فیلمنازک یا هیبرید) و پرداخت داخلی با زبری پایین برای کاهش چسبندگی مذاب از محورهای کلیدی است. ابزار دقیق شامل سنجش دما، فشار مطلق، سطح و دبی، همراه با معماری کنترلی Cascade، ثبات کیفیت خروجی را تضمین میکند.

انتخاب مواد و ساخت

قطعات در تماس با مذاب از آلیاژهای مقاوم به دما و بخارات گلیکولی (مانند AISI 316L/321) انتخاب میشوند. ساخت پوسته با تستهای غیرمخرب، کنترل تابیدگی و رعایت تلرانسهای هممحوری انجام میگیرد. آببندیها و گسکتها برای دمای نزدیک ۲۹۰ °C و خلأ پایدار انتخاب میشوند و حد نشتی هدفگذاری میگردد تا پایداری فشار مطلق حفظ شود. سکوهای سرویس، شاسی و مسیرهای دسترسی با درنظرگرفتن دمونتاژ ماژولار طراحی میشوند تا توقفهای تعمیراتی کوتاه بماند.

سامانه خلأ و دیولتایلیزیشن

مسیر بخار با دِمیستر و کندانسورهای مرحلهای طراحی میشود تا بازگشت میعان به توده مذاب رخ ندهد. انتخاب پمپ خشک یا اژکتور بخار بر اساس ظرفیت خط و ترکیب بخارات انجام میشود و نقاط اندازهگیری فشار در نزدیکی گنبد خلأ نصب میگردد. جانمایی خطوط با شیب مناسب، افت فشار را کنترل میکند و کارایی دیگازینگ راکتور حالت مایع را بالا میبرد.

کنترل کیفیت و اعتبارسنجی فرایند

برنامه QC شامل نمونهبرداری ورودی/خروجی برای IV، b* و AA، ثبت پیوسته فشار مطلق و دمای نواحی، و گزارش ترندهای انرژی ویژه است. برای کاربردهای حساس، چالشتست با آلایندههای مدل و تعریف شرایط حداقلی فرایند اجرا میشود تا قابلیت داکنتامینیشن در حالت مایع مستند گردد.

زنجیره تأمین و خدمات در ایران

تأمین ورق و مقاطع فولادی ضدزنگ، قطعات خلأ، ابزار دقیق و عناصر حرارتی از منابع داخلی و منطقهای برنامهریزی میشود تا زمان ساخت کاهش یابد. ذخیره قطعات یدکی بحرانی (آببندها، سنسورها، اجزای کندانس) و امکان پشتیبانی ریموت PLC، پیوستگی بهرهبرداری را تقویت میکند.

امید عمران سهند بهعنوان طراح و تولیدکننده تخصصی راکتور حالت مایع (LSP) در ایران، معماری راکتور را بر حسب ظرفیت نامی، محدودیتهای فضا و نیاز کاربردی (bottle-to-bottle، ورق/فیلم، الیاف) سفارشیسازی میکند. تقسیمبندی حرارتی و پیکربندی کندانس چندمرحلهای بر پایه شرایط سایت تنظیم میشود و بسته مهندسی شامل PFD/P&ID، جانمایی، بار یوتیلیتی، و برنامه FAT/SAT ارائه میگردد. آموزش اپراتوری و نگهداری، برنامه PM و چیدمان قطعات یدکی نیز در دامنه تحویل دیده میشود تا راهاندازی و بهرهبرداری صنعتی با ریسک کمتر انجام شود.