پلیمریزاسیون زنده چیست؟

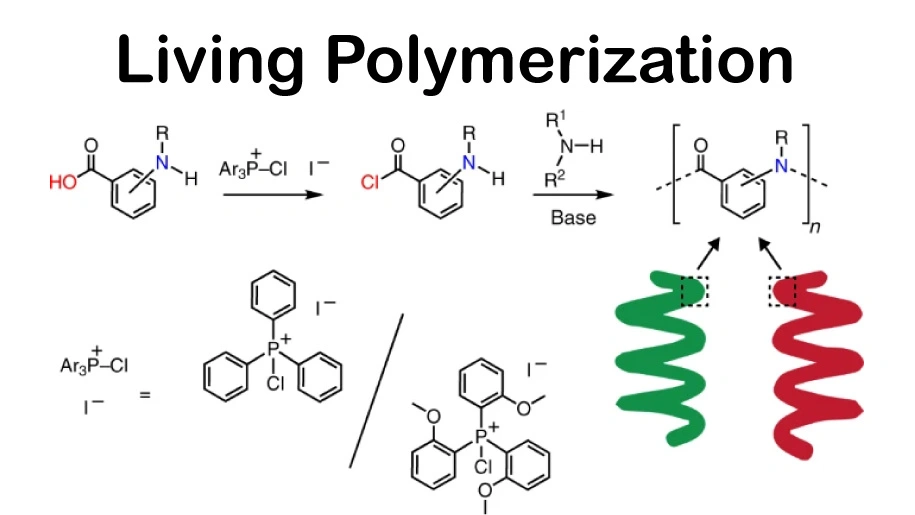

پلیمریزاسیون زنده (Living Polymerization) روشی در شیمی پلیمر است که در آن زنجیرهای پلیمری پس از شروع واکنش، بدون وقوع خاتمه یا انتقال زنجیر به رشد خود ادامه میدهند. به زبان ساده، سر فعال زنجیر همیشه «زنده» باقی میماند و هر زمان مونومر جدیدی اضافه شود، زنجیر همانجا ادامه پیدا میکند. نتیجه این ویژگی، کنترل دقیق روی وزن مولکولی، توزیع باریک وزن مولکولی و امکان طراحی معماریهای ویژه مانند بلوک کوپلیمرهاست.

اهمیت این مفهوم در مقایسه با روشهای معمولی روشن است: در بیشتر فرآیندهای پلیمریزاسیون، رشد زنجیر بهطور تصادفی متوقف میشود و کنترل چندانی بر محصول نهایی وجود ندارد. اما در پلیمریزاسیون زنده، شیمیدان میتواند طول زنجیر و ساختار پلیمر را با دقت تنظیم کند. به همین دلیل این روش پایهای برای توسعه پلیمرهای مهندسی پیشرفته در صنایع لاستیک، چسب، داروسازی و حتی الکترونیک شده است.

در ادامه این مقاله، مکانیزم این فرآیند، انواع اصلی آن و کاربردهای صنعتی و پژوهشیاش را مرحلهبهمرحله بررسی میکنیم.

مکانیزم در پلیمریزاسیون زنده چگونه تعریف میشود؟

در پلیمریزاسیون زنده، مکانیزم بهجای آنکه روی نوع آغازگر یا مونومر متمرکز باشد، حول یک اصل بنیادین شکل میگیرد: زنجیر پلیمری هرگز بهطور طبیعی خاتمه نمییابد. همین اصل، تفاوت اصلی آن با پلیمریزاسیونهای معمولی است.

- در این سیستم، مرحله آغاز (Initiation) و رشد زنجیر (Propagation) بهطور کامل از واکنشهای خاتمه و انتقال جدا شدهاند.

- زنجیرها در حالت فعال باقی میمانند و میتوانند در هر زمان، با اضافه شدن مونومر جدید، به رشد خود ادامه دهند.

- این «پایداری سر زنجیر» همان چیزی است که در ادبیات علمی بهعنوان وفاداری گروه انتهایی (End-group fidelity) شناخته میشود.

ویژگیهای کلیدی مکانیزم در پلیمریزاسیون زنده

- عدم خاتمه و انتقال زنجیر → همه زنجیرها همزمان شروع و تقریباً همزمان رشد میکنند.

- کنترل طول زنجیرها → وزن مولکولی دقیقاً با نسبت مونومر/آغازگر قابل پیشبینی است.

- امکان ادامه واکنش → با افزودن مونومر جدید، همان زنجیرها دوباره رشد میکنند.

- قابلیت ساخت پلیمرهای بلوکی → چون سر زنجیر فعال است، میتوان چند مونومر مختلف را پشتسر هم به زنجیر اضافه کرد.

- توزیع باریک وزن مولکولی → همه زنجیرها تقریباً طول یکسانی دارند (Dispersity نزدیک به ۱).

تفاوت مکانیزم پلیمریزاسیون زنده با سایر روشها

- در پلیمریزاسیون رادیکالی یا کاتیونی کلاسیک، زنجیرها همیشه با واکنشهای تصادفی خاتمه مییابند.

- در پلیمریزاسیون آنیونی کلاسیک هم احتمال واکنشهای جانبی وجود دارد.

- اما در پلیمریزاسیون زنده، محور اصلی مکانیزم روی «زنده ماندن زنجیر» تعریف میشود؛ یعنی فارغ از نوع آغازگر، زنجیر تا وقتی مونومر وجود دارد یا شرایط کنترل شده باقی بماند، فعال خواهد بود.

انواع پلیمریزاسیون زنده

پلیمریزاسیون زنده یک مفهوم کلی است که شامل چندین روش مختلف میشود. هرکدام از این روشها ویژگیها و محدودیتهای خاص خود را دارند، اما همه در یک اصل مشترک هستند: زنجیر پلیمری بدون خاتمه یا انتقال زنجیر رشد میکند و سر فعال آن حفظ میشود. در ادامه، مهمترین انواع پلیمریزاسیون زنده را مرور میکنیم.

۱. پلیمریزاسیون آنیونی زنده

این روش کلاسیکترین نمونه پلیمریزاسیون زنده است. در آن، آغازگرهای آلیلیتیومی یا سایر ترکیبات آنیونی با مونومرهایی مثل استایرن، بوتادیان یا ایزوپرن واکنش میدهند و زنجیرهایی با سر فعال آنیونی ایجاد میشود.

- ویژگی کلیدی: نبود واکنش خاتمه طبیعی و کنترل کامل روی وزن مولکولی.

- کاربرد: تولید لاستیکهای مهندسی (SBR، SBS) و پلیمرهای دقیق برای پژوهشهای آکادمیک.

برای مطالعه بیشتر درباره جزئیات این روش به مقاله اختصاصی پلیمریزاسیون آنیونی مراجعه کنید.

۲. پلیمریزاسیون رادیکالی کنترلشده

پلیمریزاسیون رادیکالی معمولی ذاتاً زنده نیست، زیرا رادیکالها ناپایدارند. اما با توسعه روشهای جدید، امکان کنترل و نزدیککردن آن به رفتار زنده فراهم شد. دو روش اصلی:

- ATRP (Atom Transfer Radical Polymerization): بر پایه تعادل رادیکالی با کاتالیستهای فلزی.

- RAFT (Reversible Addition-Fragmentation Chain Transfer): با استفاده از عوامل انتقال زنجیر طراحیشده.

این روشها باعث شدند مونومرهایی که قبلاً در پلیمریزاسیون آنیونی قابل استفاده نبودند، در چارچوب «زنده» پلیمریزه شوند. - کاربرد: سنتز کوپلیمرهای بلوکی، پوششهای هوشمند و پلیمرهای زیستپزشکی.

۳. پلیمریزاسیون ROMP زنده (Ring-Opening Metathesis Polymerization)

در ROMP، مونومرهای حلقهای مثل نوربورنن تحت کاتالیستهای فلزی ویژه (مانند کمپلکسهای روتنیوم) باز میشوند و زنجیر پلیمری رشد میکند. اگر شرایط واکنش بهگونهای کنترل شود که خاتمه رخ ندهد، این فرآیند به شکل زنده انجام خواهد شد.

- ویژگی: تولید پلیمرهایی با معماری خاص و خواص سطحی منحصربهفرد.

- کاربرد: ساخت نانوکامپوزیتها، بیومتریالها و پلیمرهای رسانا.

۴. سایر روشهای نوین

پژوهشهای جدید به سمت روشهایی رفتهاند که محدودیتهای کلاسیک پلیمریزاسیون زنده را کمتر کنند. از جمله:

- NMP (Nitroxide Mediated Polymerization): نوعی رادیکالی کنترلشده با پایدارسازی رادیکال.

- Hybrid Methods: ترکیب آنیونی زنده با تکنیکهای فلزی یا کاتالیستی برای سنتز پلیمرهای خاص.

تنوع روشهای پلیمریزاسیون زنده باعث شده این مفهوم به یک «چتر علمی» تبدیل شود که طیف گستردهای از پلیمرها را در بر میگیرد. انتخاب روش مناسب به نوع مونومر، معماری مورد نظر و کاربرد نهایی بستگی دارد. از لاستیک خودرو گرفته تا سامانههای دارورسانی و مواد پیشرفته الکترونیکی، هرجا که نیاز به کنترل دقیق و محصول یکنواخت باشد، یکی از انواع پلیمریزاسیون زنده به کار گرفته میشود.

ویژگیها و مزایای پلیمریزاسیون زنده

پلیمریزاسیون زنده بهعنوان یکی از مهمترین نوآوریها در شیمی پلیمر، مزایای منحصربهفردی دارد که آن را از سایر روشهای سنتی متمایز میکند. این مزایا نتیجه مستقیم «زنده ماندن سر زنجیر» است و عملاً کنترلپذیری فوقالعادهای در طراحی پلیمرها ایجاد میکند.

۱. کنترل دقیق وزن مولکولی

- در این روش، وزن مولکولی به نسبت مونومر/آغازگر وابسته است.

- چون واکنش خاتمه رخ نمیدهد، میتوان وزن مولکولی را با دقت بالا طراحی کرد.

- این موضوع به شیمیدان اجازه میدهد پلیمرهایی با طول زنجیر مشخص و قابل تکرار بسازد.

- نمونه: سنتز پلیاستایرن با Mw دقیق برای استفاده در تحقیقات بنیادی.

۲. توزیع باریک وزن مولکولی

- در بیشتر پلیمریزاسیونها، پلیمرها توزیع وسیعی از وزن مولکولی دارند (Dispersity > 2).

- در پلیمریزاسیون زنده، چون همه زنجیرها همزمان آغاز و با سرعت مشابه رشد میکنند، توزیع وزن بسیار باریک (Dispersity نزدیک به ۱) به دست میآید.

- این ویژگی به یکنواختی خواص مکانیکی و حرارتی کمک میکند.

۳. امکان سنتز بلوک کوپلیمرها

- یکی از مهمترین مزایای این روش، قابلیت تولید Block Copolymer است.

- پس از مصرف مونومر اول، مونومر دوم اضافه میشود و همان زنجیر فعال ادامه پیدا میکند.

- نتیجه: کوپلیمرهایی با بخشهای شیمیایی متفاوت و خواص ترکیبی.

- کاربرد: لاستیکهای SBS و SIS در تایر و چسبهای صنعتی.

۴. معماریهای پیچیده و نوآورانه

- آغازگرهای چندعاملی یا طراحیهای خاص اجازه میدهند پلیمرهایی با شکلهای متنوع ساخته شوند:

- پلیمرهای ستارهای (Star Polymers)

- پلیمرهای شاخهای (Branched Polymers)

- پلیمرهای براشی (Brush Polymers)

- این معماریها رفتار رئولوژیکی و خواص فیزیکی منحصربهفردی دارند که در پوششها، دارورسانی و نانوکامپوزیتها کاربرد دارد.

۵. قابلیت پیشبینی و طراحی خواص

- در پلیمریزاسیون زنده، رابطهای مستقیم میان شرایط واکنش و خواص پلیمر نهایی برقرار است.

- این پیشبینیپذیری باعث میشود پژوهشگران بتوانند از قبل بدانند پلیمر نهایی چه ویژگیهایی خواهد داشت.

- این موضوع در طراحی مواد مهندسی یا پزشکی بسیار ارزشمند است.

مزایای پلیمریزاسیون زنده را میتوان در یک جمله خلاصه کرد: کنترل بیسابقه روی پلیمر نهایی. این روش نهتنها امکان سنتز پلیمرهایی یکنواخت و دقیق را فراهم میکند، بلکه دروازهای بهسوی معماریهای نو و کاربردهای پیشرفته باز میکند.

محدودیتها و چالشهای پلیمریزاسیون زنده

با وجود تمام مزایای پلیمریزاسیون زنده، این روش بدون مشکل نیست. اجرای موفق این فرآیند نیازمند شرایط خاص و کنترل دقیق است. همین موضوع باعث میشود در بسیاری از موارد، استفاده از آن در مقیاس صنعتی گسترده محدود شود.

۱. حساسیت شدید به شرایط واکنش

- بسیاری از سیستمهای زنده، بهویژه پلیمریزاسیون آنیونی زنده، نسبت به وجود ناخالصیها مثل آب، اکسیژن یا CO₂ بسیار حساساند.

- حتی مقدار جزئی از این مواد میتواند سر فعال زنجیر را از بین ببرد.

- بنابراین استفاده از حلالهای خشک، محیط بیاثر (N₂ یا Ar) و تجهیزات دقیق الزامی است.

- این حساسیت اجرای واکنش را پیچیده و پرهزینه میکند.

۲. محدودیت دامنه مونومرها

- همه مونومرها برای پلیمریزاسیون زنده مناسب نیستند.

- بهعنوان مثال، مونومرهای با گروههای عاملی فعال (مانند OH یا COOH) بهراحتی با آغازگر واکنش جانبی میدهند.

- بنابراین دامنه انتخاب مونومر محدودتر از روشهای عمومی مثل پلیمریزاسیون رادیکالی معمولی است.

۳. هزینههای بالا

- نیاز به آغازگرهای خاص (مانند بوتیللیتیوم در آنیونی) و کاتالیستهای فلزی (در ATRP یا ROMP) هزینه فرآیند را بالا میبرد.

- تجهیزات خاص برای حذف رطوبت و اکسیژن نیز هزینهبر است.

- به همین دلیل، استفاده گسترده صنعتی فقط در حوزههایی توجیه دارد که مزایای روش ارزش اقتصادی بالایی داشته باشند (مثلاً تولید لاستیکهای پیشرفته).

۴. پیچیدگی عملیاتی

- کنترل دما، فشار، غلظت آغازگر و نرخ تغذیه مونومر باید با دقت بالا انجام شود.

- این موضوع اجرای فرآیند را نسبت به روشهای سنتی دشوارتر میکند.

- در نتیجه، نیاز به اپراتورهای آموزشدیده و محیطهای کنترلشده آزمایشگاهی/صنعتی وجود دارد.

۵. مقیاسپذیری محدود

- در حالیکه پلیمریزاسیون زنده در مقیاس آزمایشگاهی و پایلوت نتایج درخشانی دارد،

- انتقال آن به مقیاس صنعتی وسیع همیشه با موفقیت همراه نیست.

- مشکلاتی مانند همگنی واکنش در راکتورهای بزرگ یا کنترل دقیق دما در حجمهای زیاد مانع مقیاسپذیری میشوند.

پلیمریزاسیون زنده با وجود توانایی بالا در طراحی و کنترل پلیمرها، هنوز چالشهایی دارد که مانع استفاده گسترده آن در تمام صنایع میشود. حساسیت شدید، هزینه بالا و محدودیت مونومرها باعث شده این روش بیشتر در صنایع تخصصی (مانند لاستیک، بیومتریالها یا الکترونیک) و در پژوهشهای علمی پرکاربرد باشد تا در تولید انبوه پلیمرهای عمومی.

کاربردهای پلیمریزاسیون زنده در علم و صنعت

پلیمریزاسیون زنده به دلیل کنترل بالا روی وزن مولکولی، توزیع باریک و توانایی طراحی معماریهای خاص، جایگاه ویژهای در صنایع پیشرفته و تحقیقات علمی پیدا کرده است. این روش پلیمرهایی تولید میکند که خواصشان دقیقاً مطابق نیاز طراحی شده است؛ موضوعی که در بسیاری از حوزهها ارزش اقتصادی و فناورانه بالایی دارد.

۱. صنعت لاستیک و الاستومرها

- یکی از بزرگترین کاربردهای پلیمریزاسیون زنده، سنتز کوپلیمرهای بلوکی است که همزمان سختی و انعطافپذیری دارند.

- مثال: پلی(استایرن-بوتادیان-استایرن) (SBS) و پلی(استایرن-ایزوپرن-استایرن) (SIS).

- این مواد در تایر خودرو، کفشهای ورزشی، چسبها و قطعات صنعتی استفاده میشوند.

- کنترل دقیق روی نسبت بلوکها باعث میشود لاستیک نهایی مقاومت سایشی، الاستیسیته و پایداری حرارتی بهینه داشته باشد.

۲. چسبها و پوششها

- بسیاری از چسبهای فشارحساس با استفاده از کوپلیمرهای بلوکی زنده ساخته میشوند.

- این مواد ویژگیهایی مثل چسبندگی بالا، مقاومت در برابر گرما و دوام طولانی را فراهم میکنند.

- همچنین در پوششهای صنعتی، پلیمرهای زنده برای ایجاد فیلمهای نازک یکنواخت و پایدار استفاده میشوند.

۳. بیومتریالها و دارورسانی

- پلیمریزاسیون زنده امکان ساخت پلیمرهای هوشمند با قابلیت خودآرایی (Self-assembly) را فراهم میکند.

- این پلیمرها میتوانند به شکل میسلها یا هیدروژلها دربیایند و برای دارورسانی هدفمند به کار روند.

- مثال: پلی(استایرن-بلوک-پلیاتیلن اکسید) که برای حمل داروهای ضدسرطان استفاده میشود.

- کنترل دقیق بر وزن مولکولی در اینجا اهمیت ویژهای دارد، چون اندازه نانوذرات حامل دارو باید دقیقاً قابل پیشبینی باشد.

۴. صنایع الکترونیک و نانوکامپوزیتها

- در الکترونیک مدرن نیاز به پلیمرهایی با ساختار دقیق و قابل تنظیم وجود دارد.

- پلیمرهای سنتز شده با روش زنده برای ساخت لایههای دیالکتریک، فوتورزیستها در لیتوگرافی نوری، و نانوکامپوزیتهای رسانا استفاده میشوند.

- مثال: پلی(نوربورنن) حاصل از ROMP زنده که در تولید مواد نیمهرسانا کاربرد دارد.

۵. پژوهشهای آکادمیک و بنیادی

- پلیمریزاسیون زنده یک ابزار تحقیقاتی کلیدی است.

- به کمک آن میتوان رابطه بین ساختار مولکولی پلیمر و خواص نهایی را بهطور دقیق مطالعه کرد.

- از پلیمرهای زنده بهعنوان مدل در مطالعات مورفولوژی نانو، ترمودینامیک کوپلیمرها و رفتار رئولوژیکی نیز استفاده میشود.

۶. مواد پیشرفته با معماری خاص

- پلیمرهای ستارهای، براشی و شبکهای تولیدشده با این روش در روانکنندهها، مواد مقاوم در برابر خزش و سایش، و پوششهای خاص کاربرد دارند.

- این معماریها خواصی ایجاد میکنند که با پلیمرهای خطی معمولی قابل دستیابی نیستند.

جدول کاربردهای پلیمریزاسیون زنده

| حوزه | پلیمرهای نمونه | محصولات نهایی |

|---|---|---|

| لاستیک و تایر | SBS، SIS | تایر خودرو، کفش، قطعات الاستومری |

| چسبها و پوششها | بلوک کوپلیمرها | چسب فشارحساس، فیلمهای صنعتی |

| پزشکی | پلیمرهای خودآرا | دارورسانی هدفمند، هیدروژلها |

| الکترونیک | پلی(نوربورنن)، بلوک کوپلیمرها | لایههای دیالکتریک، فوتورزیست |

| پژوهش | پلیاستایرن با Mw دقیق | مطالعات مورفولوژی و رئولوژی |

| مواد خاص | پلیمرهای ستارهای، براشی | روانکنندهها، پوششهای مقاوم |

کاربردهای پلیمریزاسیون زنده نشان میدهد که این روش تنها یک تکنیک آزمایشگاهی نیست، بلکه یک ابزار کلیدی در تولید مواد پیشرفته است. هرجا که نیاز به کنترل دقیق و محصولی با خواص ویژه وجود داشته باشد، پلیمریزاسیون زنده بهترین گزینه است؛ از تایر خودرو گرفته تا داروهای نوین و مواد الکترونیکی.

نمونههای واقعی از پلیمرهای سنتز شده با پلیمریزاسیون زنده

یکی از بهترین راهها برای درک اهمیت پلیمریزاسیون زنده، بررسی نمونههای واقعی پلیمرهایی است که با این روش ساخته میشوند. این نمونهها نشان میدهند چگونه ویژگی «زنده بودن زنجیر» به تولید موادی با خواص خاص و کاربردهای متنوع منجر میشود.

۱. پلیاستایرن با وزن مولکولی دقیق

- پلیاستایرن حاصل از پلیمریزاسیون آنیونی زنده یکی از کلاسیکترین نمونههاست.

- در این فرآیند، وزن مولکولی پلیمر با نسبت مونومر به آغازگر قابل پیشبینی و تکرار است.

- این پلیمر بیشتر در مطالعات تحقیقاتی بهعنوان مدل استاندارد برای بررسی خواص فیزیکی پلیمرها استفاده میشود.

۲. کوپلیمرهای بلوکی

- SBS (استایرن-بوتادیان-استایرن) و SIS (استایرن-ایزوپرن-استایرن) از پرکاربردترین کوپلیمرهای بلوکی هستند.

- این مواد همزمان ویژگیهای سختی (از استایرن) و انعطافپذیری (از بوتادیان/ایزوپرن) را دارند.

- کاربرد: تایر خودرو، کفشهای ورزشی، چسبهای فشارحساس.

۳. پلیمرهای ستارهای و شاخهای

- با استفاده از آغازگرهای چندعاملی در پلیمریزاسیون زنده، میتوان پلیمرهایی با معماری ستارهای یا شاخهای تولید کرد.

- این ساختارها خواص رئولوژیکی خاصی دارند، مثلاً مقاومت بیشتر در برابر خزش یا سایش.

- کاربرد: روانکنندهها، پوششهای مقاوم و مواد پیشرفته در صنایع خودروسازی.

۴. پلیمرهای زیستپزشکی

- کوپلیمرهای زندهای مثل پلی(استایرن-بلوک-پلیاتیلن اکسید) قابلیت تشکیل میسلهای خودآرا دارند.

- این میسلها بهعنوان حاملهای دارویی عمل میکنند و دارو را بهطور هدفمند به سلولهای خاص میرسانند.

- کاربرد: دارورسانی هدفمند در درمان سرطان یا بیماریهای مزمن.

۵. پلیمرهای حاصل از ROMP زنده

- مونومرهایی مثل نوربورنن تحت شرایط ROMP زنده به پلیمرهای با معماری خاص تبدیل میشوند.

- این پلیمرها به دلیل خواص مکانیکی و شیمیایی ویژه در الکترونیک و نانوکامپوزیتها به کار میروند.

نمونههای واقعی از پلیمرهای سنتز شده با روش زنده نشان میدهند که این تکنیک فقط یک مفهوم تئوریک نیست، بلکه مسیری عملی برای تولید موادی با خواص دقیق و مهندسیشده است. از پلیمرهای خطی ساده تا معماریهای پیچیده ستارهای و دارورسانیهای هوشمند، پلیمریزاسیون زنده گسترهای وسیع از کاربردها را پوشش میدهد.

تفاوت پلیمریزاسیون زنده با روشهای دیگر

پلیمریزاسیون زنده در نگاه اول شبیه به سایر روشهای زنجیری بهنظر میرسد، اما تفاوتهای بنیادی دارد که آن را از نظر کنترل، محصول نهایی و کاربرد متمایز میکند. مقایسه با روشهای رادیکالی، کاتیونی و حتی آنیونی غیرزنده نشان میدهد چرا «زنده بودن» یک ویژگی انقلابی در شیمی پلیمر محسوب میشود.

۱. مقایسه با پلیمریزاسیون رادیکالی معمولی

- رادیکالی: زنجیرها بهطور تصادفی خاتمه مییابند؛ کنترل وزن مولکولی ضعیف است.

- زنده: هیچ خاتمهای وجود ندارد و وزن مولکولی قابل پیشبینی است.

- نتیجه: پلیمرهای رادیکالی معمولی برای محصولات عمومی (مثل پلیاتیلن و PVC) مناسباند، اما پلیمرهای زنده برای کاربردهای دقیق و پیشرفته.

۲. مقایسه با پلیمریزاسیون کاتیونی

- کاتیونی: بسیار حساس به ناخالصیها و اغلب با خاتمه زودهنگام همراه است.

- زنده: زنجیرها پایدارترند و امکان ادامه رشد در صورت افزودن مونومر وجود دارد.

- نتیجه: کاتیونی کاربرد محدود دارد، اما روش زنده دامنه گستردهتری از طراحی را ممکن میسازد.

۳. مقایسه با پلیمریزاسیون آنیونی غیرزنده

- آنیونی غیرزنده: ممکن است واکنشهای جانبی باعث خاتمه شوند.

- آنیونی زنده: نمونهای از پلیمریزاسیون زنده است که عملاً بدون خاتمه عمل میکند.

- نتیجه: پلیمریزاسیون زنده بهویژه در نسخه آنیونی، امکان سنتز پلیمرهایی با معماری کاملاً کنترلشده را فراهم میکند.

۴. تفاوت در کنترل وزن مولکولی و توزیع

- زنده: Mw دقیق و توزیع باریک (Dispersity نزدیک به ۱).

- سایر روشها: Mw نامنظم و توزیع گسترده.

۵. تفاوت در قابلیت ساخت معماریهای خاص

- زنده: بلوک کوپلیمرها، پلیمرهای ستارهای و براشی بهراحتی قابل سنتز هستند.

- سایر روشها: چنین معماریهایی بهسختی و با بازده کم ساخته میشوند.

جدول مقایسه پلیمریزاسیون زنده با دیگر پلیمریزاسیونها

| ویژگی | پلیمریزاسیون زنده | رادیکالی معمولی | کاتیونی | آنیونی غیرزنده |

|---|---|---|---|---|

| خاتمه زنجیر | ندارد (زنده) | حتمی | متداول | ممکن است رخ دهد |

| کنترل Mw | دقیق | محدود | دشوار | متوسط |

| توزیع Mw | باریک (Đ≈1.05) | گسترده (Đ≈2+) | گسترده | نسبتاً باریک |

| معماریهای خاص | قابل طراحی | محدود | محدود | جزئی |

| کاربرد | مواد پیشرفته، بلوک کوپلیمر | پلیمرهای عمومی | پلیمرهای خاص | محدودتر |

تفاوتهای بنیادی پلیمریزاسیون زنده با سایر روشها نشان میدهد چرا این مفهوم تحولآفرین است. ویژگی زنده بودن نهتنها کنترل دقیق را ممکن میسازد، بلکه دروازهای برای طراحی معماریهای نو و مواد پیشرفته باز میکند؛ چیزی که در روشهای کلاسیک تقریباً دستنیافتنی است.

نتیجهگیری

پلیمریزاسیون زنده یکی از مهمترین دستاوردهای شیمی پلیمر در قرن گذشته است. این روش بر پایه حذف واکنشهای خاتمه و انتقال زنجیر بنا شده و همین ویژگی، امکان رشد مداوم و کنترل دقیق روی ساختار پلیمر را فراهم میکند. نتیجه آن، تولید موادی است با وزن مولکولی قابل پیشبینی، توزیع باریک و معماریهای ویژهای مثل بلوک کوپلیمرها، پلیمرهای ستارهای و براشی.

از نظر علمی، این روش راهحلی ارزشمند برای پژوهشگران است تا رابطه میان ساختار مولکولی و خواص نهایی پلیمرها را مطالعه کنند. از نظر صنعتی نیز، پلیمریزاسیون زنده نقشی کلیدی در تولید لاستیکهای پیشرفته، چسبها، بیومتریالها و حتی مواد الکترونیکی ایفا کرده است. کنترل بینظیر آن باعث شده محصولات نهایی دارای خواص یکنواخت و تکرارپذیر باشند؛ چیزی که در بسیاری از صنایع حیاتی است.

البته باید پذیرفت که پلیمریزاسیون زنده بدون محدودیت نیست. هزینههای بالا، حساسیت به شرایط و محدودیت مونومرها هنوز مانعی برای استفاده گسترده در تمام صنایع هستند. اما در حوزههایی که کیفیت و دقت اهمیت بیشتری از هزینه دارد، این روش جایگزینی ندارد.

پلیمریزاسیون زنده پلی میان علم پایه و فناوری کاربردی است. با این روش، شیمیدانها و مهندسان قادرند موادی طراحی کنند که دقیقاً متناسب با نیازهای امروز و فردای صنعت باشند؛ از تایرهای مقاومتر گرفته تا سیستمهای دارورسانی هدفمند. همین ویژگی است که باعث شده پلیمریزاسیون زنده همچنان در خط مقدم تحقیقات و نوآوریهای پلیمری باقی بماند.