خرید رولیک 45 در 7 پرسی | بلبرینگ درجه یک (نو)

۳۴۴,۰۰۰ تومانخرید رولیک 70 در 7 پرسی | بلبرینگ درجه یک (نو)

۴۵۴,۰۰۰ تومانرولیک ۱۰۰ در ۶ پرسی | بلبرینگ نو

۵۱۳,۰۰۰ تومانرولیک 100 در 7 پرسی | بلبرینگ درجه یک (نو)

۵۹۴,۰۰۰ تومانرولیک 105 در 7 پرسی | بلبرینگ درجه یک (نو)

۶۱۷,۰۰۰ تومانرولیک 110 در 7 پرسی | بلبرینگ درجه یک (نو)

۶۴۰,۰۰۰ تومانرولیک 115 در 7 پرسی | بلبرینگ درجه یک (نو)

۶۶۴,۰۰۰ تومانرولیک 120 در 7 پرسی | بلبرینگ درجه یک (نو)

۶۸۷,۰۰۰ تومانرولیک 125 در 7 پرسی | بلبرینگ درجه یک (نو)

۷۱۰,۰۰۰ تومانرولیک 130 در 7 پرسی | بلبرینگ درجه یک (نو)

۷۳۳,۰۰۰ تومانرولیک 135 در 7 پرسی | بلبرینگ درجه یک (نو)

۷۵۷,۰۰۰ تومانرولیک 140 در 7 پرسی | بلبرینگ درجه یک (نو)

۷۸۰,۰۰۰ تومانبه مرکز تخصصی تولید و فروش انواع رولیک نوار نقاله (غلتک صنعتی) خوش آمدید. در این صفحه به لیست کامل محصولات، مشخصات فنی و قیمت هر مدل دسترسی خواهید داشت. همچنین، راهنمای جامعی برای انتخاب فنی و مقایسه انواع رولیک ارائه شده است تا به شما در تصمیمگیری برای تجهیز سیستم انتقال مواد خود کمک کند. هدف ما ارائه اطلاعات دقیق و محصولی با کیفیت است که عملکرد خط تولید شما را تضمین نماید.

رولیک (Roller) یا غلتک صنعتی، یک قطعه مکانیکی استوانهای شکل است که به صورت هرزگرد حول محور مرکزی خود میچرخد. مجموعه این قطعات در فواصل معین در طول یک سازه فلزی نصب میشوند تا تکیهگاه اصلی تسمه نقاله باشند. وظیفه اصلی رولیک، کاهش اصطکاک و تسهیل حرکت روان تسمه نقاله از طریق فراهم کردن یک سطح چرخنده است که وزن تسمه و مواد در حال حمل بر روی آن قرار میگیرد.

کاربردهای اصلی رولیکها در یک سیستم نوار نقاله به چند دسته اصلی تقسیم میشود:

انتخاب صحیح رولیک یک تصمیم فنی است که مستقیماً بر کارایی، هزینههای نگهداری و طول عمر سیستم کانوایر شما تأثیر میگذارد. در این راهنما، فاکتورهای کلیدی برای یک تصمیمگیری آگاهانه بررسی شده است تا بتوانید بهترین گزینه را متناسب با نیاز صنعتی خود انتخاب نمایید.

رولیکها بر اساس ساختار، جنس و کاربرد به دستههای مختلفی تقسیم میشوند. آشنایی با هر کدام به شما در انتخاب صحیح کمک میکند:

پس از آشنایی با انواع رولیک، در این بخش به مقایسه ویژگیهای فنی و کاربردی آنها میپردازیم تا بتوانید انتخاب دقیقتری داشته باشید:

شرایط محیطی و نوع مواد در حال حمل، تعیینکننده اصلی در انتخاب رولیک است. در ادامه، بهترین گزینهها برای صنایع مختلف معرفی میشوند:

در این صنایع، رولیکها با بارهای سنگین، سایش بالا، گرد و غبار شدید و ضربات مداوم روبرو هستند.

در این صنایع، رعایت استانداردهای بهداشتی، مقاومت در برابر شستشو و عدم واکنش با مواد، اولویت اصلی است.

این کاربردها معمولاً شامل بارهای سبک تا متوسط و نیاز به عملکرد روان و اقتصادی است.

در محیطهایی مانند بنادر، کارخانههای شیمیایی یا هر محیطی که رطوبت دائمی وجود دارد، مقاومت به زنگزدگی حیاتی است.

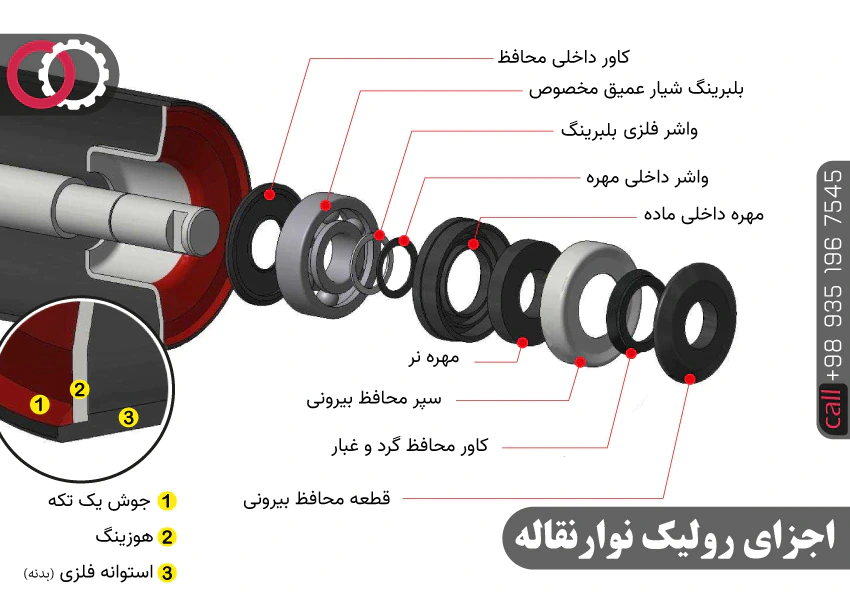

آشنایی با مشخصات و اجزای داخلی رولیک به شما کمک میکند تا کیفیت محصول را بهتر ارزیابی کرده و انتخاب دقیقتری بر اساس نیازهای فنی پروژه خود داشته باشید.

هر رولیک صنعتی، صرفنظر از نوع آن، از چندین جزء کلیدی تشکیل شده است که هماهنگی آنها با یکدیگر، عملکرد صحیح قطعه را تضمین میکند. پیشنهاد میشود در کنار این توضیحات از یک تصویر برشخورده (Cutaway) یا نمای انفجاری (Exploded View) برای درک بهتر استفاده شود.

تولید رولیکهای صنعتی بر اساس ابعاد و مشخصات سلیقهای انجام نمیشود، بلکه از استانداردهای معتبر بینالمللی پیروی میکند تا کیفیت، سازگاری و عملکرد قابل اطمینان آنها تضمین شود. معتبرترین استاندارد در این صنعت، استاندارد CEMA (مخفف Conveyor Equipment Manufacturers Association) است.

استاندارد CEMA پارامترهای مختلفی را برای رولیکها تعریف میکند، از جمله:

خرید رولیکهایی که بر اساس این استانداردها ساخته شدهاند، به شما اطمینان میدهد که محصولی مهندسیشده، قابل اتکا و سازگار با دیگر تجهیزات استاندارد دریافت میکنید.

هنگام ارزیابی فنی یک رولیک، چندین فاکتور کلیدی وجود دارد که کیفیت ساخت آن را مشخص میکند. یک محصول باکیفیت باید دارای ویژگیهای زیر باشد:

عمر مفید رولیکها تنها به کیفیت ساخت آنها بستگی ندارد، بلکه به شدت تحت تأثیر نحوه نگهداری و بازرسیهای دورهای است. انجام اقدامات پیشگیرانه ساده، میتواند از توقفهای ناگهانی خط تولید و هزینههای سنگین جلوگیری کند.

یک برنامه نگهداری منظم، کلید دستیابی به حداکثر بازدهی از رولیکهاست. موارد زیر را در چکلیست بازرسیهای دورهای خود قرار دهید:

آگاهی از دلایل اصلی خرابی رولیکها به شما کمک میکند تا با اقدامات پیشگیرانه، عمر مفید آنها را به حداکثر برسانید. شایعترین علل خرابی عبارتند از:

در این بخش به دو موضوع مهم پرداخته میشود: تعیین فاصله استاندارد بین رولیکها که بر عملکرد سیستم تأثیر مستقیم دارد، و بررسی عوامل موثر بر قیمت نهایی محصول.

تعیین فاصله صحیح بین رولیکها (Roller Spacing) یکی از تصمیمات مهم در طراحی کانوایر است. فاصله بیش از حد باعث «شکم دادن» تسمه بین رولیکها شده و به افزایش مصرف انرژی و آسیب به تسمه منجر میشود. فاصله بسیار کم نیز هزینه اولیه پروژه را بیدلیل افزایش میدهد.

فاصله بهینه یک عدد ثابت نیست و به چند عامل کلیدی بستگی دارد:

یک قاعده کلی: به عنوان یک راهنمای عمومی، برای حمل مواد با چگالی متوسط (مانند شن و ماسه) فاصله رولیکهای مسیر رفت معمولاً بین ۱ تا ۱.۵ متر و فاصله رولیکهای مسیر برگشت بین ۲.۵ تا ۳ متر در نظر گرفته میشود.

قیمت یک رولیک عدد ثابتی نیست و بر اساس مشخصات فنی و کیفی آن تعیین میشود. درک این عوامل به شما کمک میکند تا علت تفاوت قیمتها را بدانید و بتوانید بودجهبندی دقیقی برای پروژه خود انجام دهید.

مهمترین عوامل تاثیرگذار بر قیمت عبارتند از:

نحوه محاسبه قیمت: با توجه به عوامل بالا، قیمت نهایی پس از مشخص شدن تمام جزئیات فنی توسط کارشناس محاسبه میشود. بهترین راه برای دریافت قیمت دقیق، ارسال مشخصات کامل رولیک مورد نیاز و دریافت پیشفاکتور از سمت کارشناسان فروش ما است.

انتخاب یک سازنده رولیک معتبر، تضمینکننده کیفیت محصول نهایی و آرامش خاطر شماست. ما به عنوان یک تولید کننده رولیک با سالها تجربه، مزایای متمایزی را برای مشتریان خود فراهم میکنیم:

بسیاری از پروژههای صنعتی نیازمند قطعاتی با ابعاد یا مشخصات فنی خاص هستند که در محصولات استاندارد یافت نمیشوند. ما در مجموعه امید عمران سهند، این توانایی را داریم که رولیکها را دقیقاً مطابق با نقشه و نیازهای فنی شما طراحی و تولید کنیم.

فرآیند سفارش رولیکهای سفارشی به صورت شفاف و مرحله به مرحله انجام میشود تا شما در جریان کامل پروسه قرار بگیرید:

برای شروع فرآیند و دریافت مشاوره جهت ساخت رولیک سفارشی، همین امروز با شماره 09351967545 تماس بگیرید.

به مرکز تخصصی خرید و فروش انواع رولیک صنعتی خوش آمدید. در لیست محصولات بالای این صفحه، شما به مجموعه کاملی از غلتکهای صنعتی تولیدی امید عمران، از مدلهای پرسی و تعویضی گرفته تا ضربهگیر و پلیمری، دسترسی دارید. هدف ما ارائه محصولی باکیفیت و مهندسیشده است تا شما بتوانید با اطمینان کامل، بهترین تجهیز را برای سیستم انتقال مواد خود انتخاب نمایید.

انتخاب و خرید رولیک مناسب، یک تصمیم فنی است که تضمینکننده عملکرد روان و طول عمر بالای سیستم کانوایر شماست. در ادامه به نکات کلیدی برای انتخاب بهترین محصول از میان گزینههای موجود در این صفحه میپردازیم تا شما بتوانید با دیدی باز و اطمینان کامل، بهترین گزینه را برای صنعت خود پیدا کنید.

انتخاب نوع رولیک بستگی مستقیمی به محل استفاده آن در سیستم نوار نقاله شما دارد. به عنوان یک راهنمای سریع: برای نقاط حساس بارریزی که با ضربات شدید همراه است، حتماً از رولیکهای ضربهگیر (که با رینگهای لاستیکی مشخص شدهاند) استفاده کنید. برای مسیر رفت و تحمل وزن اصلی مواد، رولیکهای پرسی یا تعویضی استاندارد، بهترین گزینه هستند. برای مسیر برگشت تسمه نیز، رولیکهای برگشت که معمولاً فاصله بیشتری از هم دارند، کافی خواهند بود. شما میتوانید با مقایسه محصولاتی که در بالای این صفحه لیست شدهاند، مدل دقیق هرکدام را بررسی کنید.

تمام رولیکهای تولیدی در این مجموعه، با بدنهای از فولاد ST37 و شافتهای ماشینکاری شده با دقت بالا ساخته میشوند تا حداکثر دوام و عملکردی روان را تضمین کنند. ما کیفیت محصولات خود را با ارائه گارانتی 12 ماهه معتبر و خدمات پس از فروش بلندمدت تضمین میکنیم تا شما با آرامش خاطر کامل، روی بهرهوری خط تولید خود تمرکز کنید.

اطلاعات ارائه شده در این بخش، نکات کلیدی برای یک خرید هوشمندانه بود. اگر تمایل دارید با جزئیات فنی بیشتری مانند ساختار داخلی و انواع متریال رولیکها آشنا شوید، میتوانید مقاله جامع ما را در این زمینه مطالعه کنید. همچنین به یاد داشته باشید که رولیکها تنها یکی از اجزای حیاتی در مجموعه کامل سیستمهای نوار نقاله هستند که ما برای صنایع مختلف طراحی و تولید میکنیم.

هنوز سوالی دارید یا برای پروژه خود به یک راهکار سفارشی نیاز دارید؟ کارشناسان فنی ما آماده ارائه مشاوره رایگان هستند. برای دریافت پیشفاکتور، همین حالا با ما به شماره 09351967545 تماس بگیرید.